第一章快速凝固技术.

11.0 快速凝固技术

优良的超导性能、较高的热稳 金属玻璃保留了液态金属 定性和较低的表面活性,已经 的短程有序的类似原子簇的 或可望应用于机械结构材料、 结构 ,微观组织中不存在晶 磁性材料、声学材料、仿生材 界、位错和偏析等缺陷,其 料、光学材料、体育器材以及 结构类似于普通玻璃 。 电子材料等多个方面。

快速凝固的Al-Fe-V-Si合金组织

23

非晶材料的生产→直接铸造

优点

液态进行成形,所需能量少, 设备轻巧,生产率高 缺点

尺寸上要求至少有一维 很小

热稳定性差

24

25

作业

6.1 6.2 6.3

26

第二节 失重条件下的凝固

失重条件(也称微重力条 件)的凝固与重力条件下完 全不同,如无容器条件下的 形核以及由温度梯度(或密 度梯度)引起的对流等,使 得不同成分的液体能够长时 间共存,因此可以减少沿凝 固方向的成分偏析,还可以 利用微重力条件制备难混熔 偏晶合金。

主要途径

把熔体弥散成液滴

把熔体与容器壁隔离开

7

三、急冷快速凝固技术及特点

模冷技术

急冷凝固 技术

雾化技术

表面熔化与沉积技术

8

(一)模冷技术

模冷技术:使金属液接触固体冷源并以传导的方式散热

而实现快速凝固。

枪法 双活塞法

模冷技术 主要特点是首先把熔体分离成连续或不连续的、界面尺 平面流铸造法 熔体提取法

18

悬浮熔炼法(电磁悬浮、静电悬浮、声悬浮)

电磁悬浮熔炼法:通过选择合适的线圈形状及输出频 率,使试样在电磁力作用下处于悬浮装态,再通入He、Ar、 H2等保护气氛,通过感应加热熔化,控制凝固从而实现深 过冷。

快速凝固

3.大块试样深过冷法 途径:一、选择某些合金及合金成分,其熔体固有特 性应能保证在不太高的冷却速度下达到大的起始形核 过冷和发生快速凝固。二、通过消除或部分消除合金 熔体中非均质形核作用,使在较缓慢的冷却过程中亦 能达到大的起始形核过冷和发生快速凝固。 4.激光或电子束表面快速熔凝 使高能量密度的激光或电子束以很高的线速度扫描工 件表面,在工件表面形成瞬间的薄层小熔池,热量由 基底材料迅速吸收,在表面造成一个快速移动的温度 场,从而实现快速凝固。 5.喷射成形:将雾化的合金液连续喷射到移动的衬底 材料上,形成连续的沉积、尺寸较大的、几何形态接 近实际情况零件坯件。

临界生长速率由溶质扩散所控制.随着生长速率的 提高,扩散距离变窄,扩散变得愈来愈局域化;另一方 面,在高生长速率下,毛细现象逐渐成为过程的决定性 特征,显微组织变得更细已还可能,在某个临界生长速 率下,显微组织对于横向扩散过程来说已变得太粗,溶 质的扩散距离已接近溶质的毛细现象长度,从而导致平 界面的绝对稳定.由此,对于给定的合金及正的或不很 大的温度梯度,只要生长速率足够高,平界面重新成分 稳定的生长界面形貌; 随着生长速率的提高,界面形貌的转变顺序时:平 界面—胞状—树枝状—胞状—平界面。 当从过冷合金熔体中晶体进行等轴生长时,热扩散 过程起着重要的作用,因此过冷熔体中出现平界面绝对 稳定的临界生长速率vα应为: (8-41) v (v ) (v )

二、快速凝固传热特点 1、薄层熔体在固态衬底上的导热传热 影响温度场及冷却速度的主要因素是:金属/衬底界 面的状况以及试样金属的厚度。

计算表明,对于高导热系数衬底(如铜、银): 时,为理想冷却方式; 为中间冷却方式; 为牛顿冷却方式。

2.金属液滴在流体介质中的对流传热

在流体介质中以雾化法进行快速凝固时,金属

1材料制备新技术-快速凝固技术20180904

注:雾化法、单辊法、双辊法、旋转圆盘法及纺线 法等非晶、微晶材料制备过程中,试件尺寸很小, 故凝固层内部热阻可以忽略(即温度均匀),界面 散热称为主要控制环节。

通过增大散热强度,使液态金属以极快的速率降温,可实现 快速凝固。

最常见的急冷法是极冷模法

1 2 3 4

5 6 7 8 9

10

此法是用真空吸注、真空 压力浇注、压力浇注等方 法将熔融金属压入急冷模 穴,达到快凝。 难点:熔体有可能在急冷 模入口处凝固 优点:可得到给定直径或 厚度的线材。 急冷法只能在薄膜、细线 及小尺寸颗粒中实现。

4)快速凝固可导致非平衡的相结构产生;(包括新相和扩大已

有的亚稳相范围。)

5)形成非晶态;(适当选择合金成分,以降低熔点和提高玻璃化温度Tg,

而成为玻璃态或称非晶态)

6)高的点缺陷密度;(快速凝固中,由于温度的聚然下降而使点缺

陷密度无法恢复到正常的平衡状态,则会较多地保留在固体金属中,造成~)

1.1 快速凝固概述

q2 S GTS

(1-2) (1-3)

而 q3 hsvs

(1-4)

式中,λ L,λ S分别为液相和固相的热导率﹔ GTL,GTS分别为凝固界面附近液相和固相中的温度梯度; △h为结晶潜热,也称为凝固潜热;

VS为凝固速率; ρ S为固相密度。

将式(1-2)至式(1-4)带入式(1-1)

则可求得凝固速率为:

表1-1 不同雾化工艺的凝固速率和粉末质量比较;

工艺

粉末粒度 /μm

亚音速雾化

1~500

超音速雾化

1~250

旋转电机雾化 100~600

离心雾化

1~500

气体溶解雾化 1~500

平均粒 度 /μm

第一章 快速凝固技术

另一种方法是“热力学”的方法,即针对通常铸造合金都是 在非均匀形核条件下凝固因而使合金凝固的过冷度很小的问 题,设法提供近似均匀形核(自发形核)的条件。在这种条件 下凝固时,尽管冷速不高但也同样可以达到很大的凝固过冷 度从而提高凝固速度。具体实现这种方法的技术称为大过冷 技术。

二、典型的材料凝固加工技术

1、优质铸件凝固 优质铸件凝固加工的发展目标:是净/近净终

形—精确控形和组织结构的可测与可控—精确控构。

优质铸件凝固加工的发展趋势: ➢ 一是采用新的凝固加工工艺即挤压铸造、调压铸造、半固态

铸造、连续铸轧、精密铸造,自蔓延高温合成熔铸等。 ➢ 二是精确控制凝固过程即纯净化、均质化、细晶化、净终形。 ➢ 三是凝固加工过程的模拟仿真。

3、简化制备工序,实现近终形成形

薄板坯连铸已获得工业应用,典型产品厚度为60mm, 而常规板坯的典型厚度为200mm,带坯连铸(铸轧)也开始 了工业应用,其产品厚度为0.53mm。

六、获得快速凝固的工艺途径

在实际凝固过程中达到快速凝固的方法主要有两种, 一种是“动力学”的方法,即设法提高熔体凝固时的传热速

➢ 诸如,空间环境下的凝固过程,强电脉冲作用下 的凝固过程,超重力场作用下的凝固过程,高压 环境下的凝固过程,电磁场作用下的凝固过程以 及其他特殊条件下的凝固过程。

第二节 快速凝固技术概论

一、快速凝固技术的发展过程

快速凝固的研究始于20世纪50年代末60年代初。

1959年美国加州理工学院的P.Duwez等采用一 种独特的熔体急冷技术,首次使液态合金在大于 107K/s的冷却速度下凝固。他们发现,在这样快的 冷却速度下,本来是属于共晶系的Cu-Ag合金中, 出现了无限固溶的连续固溶体;在Ag-Ge合金系中, 出现了新的亚稳相(非平衡相);而共晶成分的AuSi(=25%)合金竟然凝固为非晶态的结构。

第1章 凝固理论

扩散系数D=D0exp(-GA/KT),其中GA 为 扩散激活能,D0为随系统而变的常数

G * ni n exp KT

G * 4r *2 D0 exp G A C exp G A exp G * I n exp KT KT KT KT a2 a2

hkl ((hkl))ns 3 1 | d [uvw]i cos d [uvw]in | s 100% i 3 i 1 d [uvw]n

• 其中,(hkl)s是衬底的低指数晶面;[uvw]s是(hkl)s中低指数方向; (hkl)n是形核固相的低指数晶面;[uvw]n是(hkl)n中低指数方向; d[uvw]s和d[uvw]n分别是沿[uvw]s和[uvw]n的原子间距, 是[uvw]s 与[uvw]n之间夹角。

形核前后表面 G A A A r 2 2 3 cos cos 3 S LS 2 SC 1 LC 1 LS 自由能变化 形核前后体积 V G r 2 2 3 cos cos 3 GV V 自由能变化 VS 3 VS 3 3 形核时总的自 GV G he V GV G S 4r 4r 2 LS 2 3 cos cos 3 VS VS 4 由能变化为

CS Tm T mS

CL

Tm T mL

T1

K0

C S Tm T mS m L C L Tm T m L m S

S

A

CS

CL

C

均质形核之

形核功及临界半径

当液体金属中出现晶体 时,系统自由能的变化 液相与固相之间的摩尔体积自由能 差(GV),它是相变驱动力 由于出现固液界面,使系统增加了 界面能(GS),它是相变阻力

2.3 快速凝固技术

过冷度( T - 过冷度( ℃ ) L - 熔化潜热 (J/Kg) ) C - 比热 (J / Kg ℃ )

见于液相微粒的快凝、 见于液相微粒的快凝、特殊处理的大过冷度液体块料的凝固

3. 快速凝固的特点 凝固速度大,无溶质分配(产生平衡分配) 1. 凝固速度大,无溶质分配(产生平衡分配)。 S/L界面稳定性增加 凝固形成平面、无偏析等轴晶。 界面稳定性增加, 2. S/L界面稳定性增加,凝固形成平面、无偏析等轴晶。 形成组织结构特殊的晶态合金。 3. 形成组织结构特殊的晶态合金。 形成非晶态合金。 4. 形成非晶态合金。 形成准晶合金。 5. 形成准晶合金。

2.3.2

快速凝固技术

1. 急冷凝固技术 (1)模冷技术 (2)雾化技术 (3)表面熔化与沉积技术 2. 大过冷凝固技术 (1)小体积大过冷凝固法 (2)大体积大过冷凝固法

ቤተ መጻሕፍቲ ባይዱ

1. 急冷凝固技术 快速凝固过程中, 快速凝固过程中,熔体金属液流的分散形式与冷却介 质的组合分析: 质的组合分析: 分散形式 冷却介质

dT dτ

对于尺寸足够小的凝固试件, 对于尺寸足够小的凝固试件,界面散热成为控制冷却 的主要环节。增大散热强度,使熔体以极快的速度降温, 的主要环节。增大散热强度,使熔体以极快的速度降温, 即可实现快速凝固。 即可实现快速凝固。

设:液膜厚度为h,与冷却介质的温差T,一维传热, 液膜厚度为h 与冷却介质的温差 一维传热, 其冷却速度为

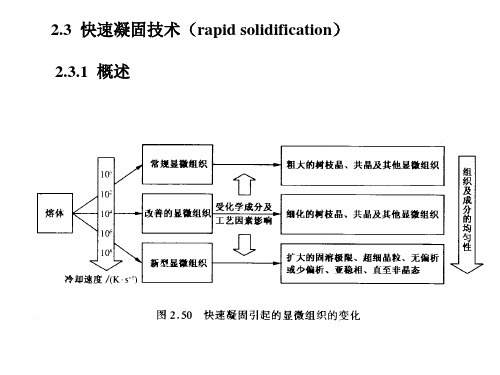

2.3 快速凝固技术(rapid solidification) 快速凝固技术( ) 2.3.1 概述

1. 快速凝固及其发展 什么是快速凝固? 什么是快速凝固? 指冷却速度大于102K/S的凝固过程称为快速凝固。 指冷却速度大于10 K/S的凝固过程称为快速凝固。 的凝固过程称为快速凝固 在快速凝固领域中的几个主要标志 1960年Duwez及其同事发明 及其同事发明“ 技术, 1) 1960年Duwez及其同事发明“枪”技术,开创了材料科 学领域的一个新时代。( k/s),这年的工作发现, 。(10 ),这年的工作发现 学领域的一个新时代。(106k/s),这年的工作发现, 凝固工艺可以改变材料的组织结构,包括: 凝固工艺可以改变材料的组织结构,包括: 扩大固溶极限 形成新型非平衡晶体或准晶相 生成金属玻璃 可以说60年代,快速凝固概念形成, 可以说60年代,快速凝固概念形成,并在多种合金体 60年代 系当中观察到了亚稳效应

快速凝固技术工艺方法(77页)

超声雾化法

• 超声雾化(USGA)法是目前一种著名的快冷 粉方法。这种方法最初是瑞典人所发明的 后经美MIT的Grant教授改进而成。超声雾 器是拉瓦尔喷嘴和哈特曼(Hartman)振动 波管组合在一起,既能产生2-2.5马赫的超 音速又能产生80-199KHz的超声波气流。该 法生产低熔点合金已达工业生产规模,对 高熔点合金仍处于实验阶段。装置的冷速 104-105K/s,雾化气体为氩气和氦气等,雾 化气体压力为8.3MPa。制备Al粉最小平均 度为22mm。

的生产率就会大大提高。

紧耦合喷嘴制备金属粉末的示意图

• 英国PSI公司对紧耦合环缝式喷嘴进行结 优化:一是使气流的出口速度超过音速, 而在较小的雾化压力下获得高速气流。如 2.5MPa压力下,氩气的雾化出口速度可达 540m/s,气体消耗量小于5Kg/min;二是增 加金属的质量流率。在紧耦合雾化中,为 增加细粉的生产率,需要降低金属液流的 量流率(小于0.5L/min),在超声紧耦合雾 技术中质量流率可以大于0.5L/min,在利 工业化生产和降低生产成本。雾化高表面 的金属如不锈钢,平均粒度可达20um左右 粉末的标准偏差最低可以降至1.5。而该技 术的另一个优点是大大提高了粉末的冷却 度,可以产生快冷或非晶结构的粉末。

• 高压气流雾化制备细粉末也是一种快速冷凝方法 。Ricks等人采用高压气流雾化(4-8MPa)金属熔 体,粉末冷速可以达到103-104K/s,平均粒度最 可达20mm左右。一般来说,在限制式喷嘴中,增 气压可以减少粉末的粒径,但由于气体速度与压 接近线性关系,当气压超过5MPa后,其速度增加 少。而且增加气体还明显增加气体消耗量,因此 限制式喷嘴中雾化气压一般不超过5.5MPa,限制了 雾化效率的提高。美国Iowa州立大学Ames实验室 Anderson等人将紧耦合喷嘴的环缝改为环孔(20 24个),通过提高气压(最高可达17MPs)和改变 导体液管出口处的形状设计,克服了紧耦合喷嘴 存在的气流激波,使气流呈现超声速层流状态并 导液管出口处形成有效的负压,这一改进可以显 提高雾化效率。

快速凝固技术

快速凝固技术刘松20130820110 定义:快速凝固技术一般指以大于105 K/s~106 K/s的冷却速率进行液相凝固成固相,是一种非平衡的凝固过程,通常生成亚稳相(非晶、准晶、微晶和纳米晶),使粉末和材料具有特殊的性能和用途。

快速凝固技术得到的合金具有超细的晶粒度,无偏析或少偏析的微晶组织,形成新的亚稳相和高的点缺陷密度等与常规合金不同的组织和结构特征。

一.满足快速凝固(RS)的条件及途径条件(1)金属液分散成液流或者液滴,至少在一个方向上尺寸极小,以便散热。

(2)具有传热的冷却介质。

途径(1)大的冷却速度。

对于尺寸足够小的冷却铸件,界面散热成为控制冷却的主要环节。

增大散热强度,使熔体以极大的速率降温,即可实现快速凝固。

(2)大的生长速度。

提高铸型的导热能力,增加热流导出速度,凝固界面快速推进,熔体与基体为一体,传热主要靠导热。

二.实现快速凝固的三种途径包括:动力学急冷法;热力学深过冷法;快速定向凝固法。

由于凝固过程的快冷,起始形核过冷度大,生长速率高,使固液界面偏离平衡,因而呈现出一系列与常规合金不同的组织和结构特征。

2.1动力学急冷快速凝固技术根据熔体分离和冷却方式的不同,可以分为雾化技术、模冷技术和表面熔化及沉淀技术三大类。

①模冷技术。

主要包括:枪法、双活塞法、熔体旋转法、平面流铸造法、电子束急冷淬火法、熔体提取法和急冷模法。

②雾化技术。

具体分为:流体雾化法、离心雾化法和机械雾化法。

③表面熔化与沉积技术。

主要有离子体喷涂沉积法和激光表面重熔法两种。

动力学急冷快速凝固技术简称熔体急冷技术,其原理可以概括为:设法减小同一时刻凝固的熔体体积与其散热表面积之比,并设法减小熔体与热传导性能很好的冷却介质的界面热阻以及主要通过传导的方式散热。

通过提高铸型的导热能力,增大热流的导出速率可以使凝固界面快速推进,从而实现快速凝固。

在忽略液相过热的条件下,单向凝固速率R 取决于固相中的式中:λs:固相热导率;Δh:凝固潜热;Ps:固相密度;ΔT:温度梯度,由凝固层的厚度δ和铸件与铸型的界面温度Ti决定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

对凝固层内的温度分布作线性近似,则得出

S R h s 提高凝固速率:

TK Ti

选用热导率λS大的铸型材料(如纯铜); 对铸型强制冷却以降低铸型/铸件界面温度Ti凝固层; 内部热阻(δ/λS)随凝固层厚度δ的增大而迅速提高,导 致凝固速率下降。

因此,快速凝固只能在小尺寸试件中实现。

0.05-0.5μm

17

快速凝固材料的主要微观组织

(3)快速凝固使合金缺陷密度增加

与铸态合金相比,快速凝固合金中的空位、位错等缺陷密 度有较大增加。

液态合金中空位形成能比固态合金的空位形成能小得多,

其空位浓度比固态合金高得多,快速凝固时大部分空位来不及 析出而留在固态合金中; 由于凝固速度很高,晶体长大中也容易形成空位,因而快

第1章 快速凝固技术

1

前

快速凝固1960年开始出现

言

快速凝固是一项新型材料制备技术,既是一种生产手段,又 是一种探索新材料的研究方法,受到了普遍的重视

对现有牌号合金,可以显著地改善其组织结构,充分挖掘 其性能潜力,也可以研制在常规铸造条件下无法得到的、具 有优异性能的新型材料

近二、三十年来,不但开拓了一个崭新的学术领域,而且 向市场提供了具有特殊性能的新材料 快速凝固技术和快速凝固合金的研究已成为了材料科学的 一个重要分支,并在实际生产中得到了广泛的应用,具有广 阔的应用前景

34

1 2 3 4 5 6 7 8 9 10

图1-2急冷模法示意图 1-真空出口;2-绝热冷却剂容器;3-冷却池;4-铜模; 5-模穴;6-垫圈;7-基板;8-压紧螺帽;9-射入管;10-铝箔

35

急冷凝固技术的基本原理

或改变熔体形状,或分散熔体,避免大量熔化潜热集中释放,并改善熔体与冷却 介质的热接触状况,实现快速热交换,并散热,达到快冷和快凝的目的 。

在忽略液相过热的条件下,单向凝固速率R取决于固相 中的温度梯度GS 。

32

S GS R S h

(1-11)

式中 λS — 固相热导率; Δh — 凝固潜热; ρs — 固相密度; GS — 温度梯度,由凝固层的厚度δ和铸件/铸型的界面 温度Ti决定的。

33

单向凝固速率与导热条件的关系 δ- 凝固层厚度 Ti-铸件/铸型界面温度 TK- 凝固界面温度

6

6

采用常规铸造工艺还容易出现缩孔、疏松、气泡、热应力等 铸造缺陷,它们也会对铸锭或铸件的性能产生有害影响;

合金元素含量高时(特别是比重小、粘度高、扩散能力差的 合金元素)会降低熔体的流动性、充型能力和导热性,上述 问题更严重。

常规铸造中的缺陷:缩孔和缩松

7

7

这些问题不仅使现有牌号合金的铸造质量和性能很难 得到保证,还限制了新型合金材料的研制。

21

21

快速凝固的性能特点

(1)力学性能。 由于快速凝固组织具有良好的晶界强化和韧化作用, 而且成分均匀、偏析减小、固溶度增大以及亚稳相产生,因

而改善了合金的强度、韧性和延性。

(2)物理性能。 快速凝固组织的微观组织结构特点,使它们具有一些 常规铸态组织所没有的特殊物理性能。

22

快速凝固的条件

实现液态金属快速凝固的最重要条件,是要求液/固

冷速(K/s) 10-6-10-3 10-3-10 10-103 凝固工艺 大砂模铸件或铸锭 标准铸件或铸锭 常规模铸或雾化 产品厚度 6m 0.2-6m 6-20mm λ 0.5-5mm 50-500μm 5-50μm

103-106

106-109

快速凝固雾化

熔淬

0.2-6mm

6-200μm

17

0.5-5μm

镍基铸造高温合金:为进一步提高合金的热强度

与工作温度,必须增加合金中Al、Ti含量以增加弥散强化相 γ (Ni3A1)的含量,并提高γ 的固溶温度,但常规铸造工艺下 这将产生一些无法解决的问题。

高温镍基合金

8

8

Fe-Si软磁合金:含Si较高的Fe-6.5wt%Si合金的软磁性能

比含Si少的合金好,但采用常规铸造工艺无法将Fe-6.5wt%Si 合金热轧成0.3mm厚的芯片,只能采用铸造和加工性能较好的 Fe-3wt%Si合金制作变压器芯片,使变压器性能受到很大影响 。

相变时有极高的热导出速度。

依靠辐射散热,对于直径为1μ m,温度为1000℃的 金属液滴,获得的极限冷却速率只有103K/s,可见冷却 速度不高; 通过对流传热,将导热良好的氢或氦以高速流过厚

度为5μ m的试样,获得的极限冷速为1×104~2×104

K/s;

要获得高于106 K/s的冷速,只能借助于热传导。

工业铸造

4

铸造工艺、铸件的微观组织、结构和性能都会对后续 加工的进行和最终产品的质量产生重要的甚至是决定性的影 响。 常规铸造中铸件的凝固时间一般很长,凝固过冷度很 小。

常规铸锭

5

5

合金凝固时的晶粒尺寸等微观组织与凝固冷速或过冷 度直接相关,用常规铸造工艺生产的铸件不可避免产生一 系列铸造缺陷: 容易形成粗大的树枝晶,并产生严重的晶内偏析与晶 界偏析; 在较大的铸锭与铸件中,熔体先从相对温度较低、传 热较快、与模壁接触的外层开始凝固并相应出现溶质分配 ,最后凝固的心部富含溶质元素与低熔点杂质元素,从而 在较大尺度上出现宏观偏析。

(4)快速凝固使合金中形成新的亚稳相。

亚稳相是指在一定的温度、压力、成分等状态条件下吉布斯 自由能比稳定相或平衡相高的相,但亚稳相不会在任意小的能量

起伏作用下自发转变成稳定相或其它亚稳相,而是必须在外界环

境作用下经过热激活越过势垒才能转变成稳定相或其它亚稳相。

亚稳相的特点在于它既偏离稳定相又偏离不稳定相 并能在一定的条件下较长时间保持不变。

27

将式(1-2)至式(1-4)带入式(1-1)则可求得凝固速 度为:

(1-5)

S GTS L GTL vS S h

(1-5)

28

(二)体积凝固过程的传热

假定液相在凝固过程中内部热阻可忽略不计,温度始终是均

匀的,凝固过程释放的热量通过铸型均匀散出,其热平衡条

件可表示为

Q1 Q2 Q3

11

11

快速凝固的定义

定义1:从液态到固态的冷却速度大于某一临界冷却速率的

凝固过程(105/s)。 定义2:由液相到固相的相变过程进行得非常快,从而获得 普通铸件和铸锭无法获得的成分、相结构和显微结构的凝固过 程。

定义3:快速凝固是指采用急冷技术或深过冷技术获得很高

的凝固前沿推进速率的凝固过程。

12

20

20

利用从稳定相Ⅰ—亚稳相—稳定相Ⅱ的相变过程,在不 用改变合金成分的条件下可以使稳定相I的微观组织形态得到

很大改善,提高合金的性能,这比设计、研制一种新成分的

合金容易得多。 金属材料中的许多亚稳相都具有稳定相所没有的优良微 观组织结构和性能,只要在使用状态下不存在使亚稳相

稳定化转变的热激活条件,就可以长期使用主要由亚 稳相组成的材料。

15

15

快速凝固材料的主要微观组织

(2)快速凝固可使合金成分均匀化,偏析减小。

凝固时间极短,凝固时溶质分配很少,成分偏析也相应显 著减小,合金的成分不均匀程度或偏析程度大大减小。

16

16

通常用树枝晶偏析的二次枝晶臂间距λ 作为成分偏析范围标 志,快速凝固合金由于晶粒细化,偏析范围从铸态合金 的几毫米到几十微米减小到0.10-0.25μ m。 常规铸态合金和快速凝固合金的冷速和平均枝晶臂间距

铸模

36

急冷凝固技术中获得高冷速的基本原则

•设法减少同一时刻凝固的熔体体积 •设法增大熔体散热表面积与体积之比 •设法减少熔体与热传导性能好的冷却介质的界面热阻

CS CL C

且已知 S +L 1 则由式(1-6)至式 (1-9)可得出:

q (vSV h cvC )M

式中,M V / A 为铸件模数。

(1-10)

31

1.3 实现快速凝固的途径

1、急冷法(熔体急冷技术)

凝固速率是由凝固潜热及物理热的导出速率控制的。 通过提高铸型的导热能力,增大热流的导出速率可使凝 固界面快速推进,实现快速凝固。

(1-6)

式中,Q1为铸型吸收的热量;Q2为铸件降温释放的物理热;Q3 为凝固过程放出的结晶潜热;

29

Q1,Q2,Q3可如下求出

Q1 qA

(1-7) (1-8)

Q2 vCV (S CSS LCLL )

Q3 vSVV h

(1-9)

式中,A为铸型与铸件的界面面积; q为界面热流密度;VC为冷

Q-铸件向铸型散热热量 25

(一)定向凝固过程的传热

热流密度q1和q2与结晶潜热释放率之间满足热平衡方程:

q2 q1 q3

(1-1)

26

根据傅里叶导热定律知

q1 LGTL

q2 S GTS

q3 hs vs

(1-2) (1-3) (1-4)

式中,λ L,λ S分别为液相和固相的导热率﹔GTL,GTS分别为 凝固界面附近液和固相中的温度梯度;△h为结晶潜热, 也称为凝固潜热;VS为凝固速度;ρ S为固相密度。

速凝固合金一般有很高的空位浓度。

18

18

合金在快速凝固过程中受到较大的热应力,空位聚

集形成位错环,这些因素都使快速凝固合金中的位错密 度比一般铸态合金增加很多。 此外,快速凝固合金的层错密度也很高。 这些特点对合金的溶质扩散,相变以及性能都会产 生重要影响。

19

19

快速凝固材料的主要微观组织

23

用热传导方法获得高的凝固速率的条件是: 液体金属与铸型表面必须良好接触; 液体层必须很薄; 液体与铸型表面从开始接触至凝固完了时间要尽可