理想流动均相反应器设计罗

第三章 理想流动均相反应器设计

W

(4)计算反应体积

VR v0 (t t) 0.2673 (7.649 0.5) 2.178(m3 )

第3章 理想流动均相反应器设计

● 设计计算步骤

(5) 根据物料特性确定装料系数 ,计算反应器体积

Vt

VR f 2.178 0.75 2.904(m3 )

对于沸腾或鼓泡的物料:

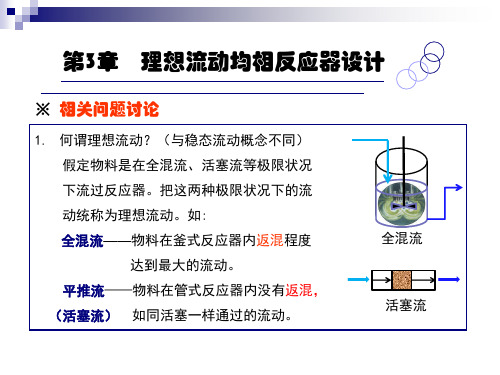

※ 相关问题讨论

3. 何谓物料粒子或流体微团? 假定反应器内的物料是以粒子或微团构成的,这种粒子或微团是 大量分子的集合体,具有宏观线度,与宏观粒子相比,其大小可以说 是微不足道,但与单个原子或分子相比,又是一个很大的分子集团, 能反映出物料特性参量的统计规律。如: 单个分子 转化率

0 100%

;物料粒子

● 间歇釜操作优化——最佳反应时间

(1)问题分析

操作时间 t t0

不变; 单 位 时 间 产 量

t0

t

延长;

cAห้องสมุดไป่ตู้

减小;

rA

降低

最优操作时间

topt

tc

第3章 理想流动均相反应器设计

● 间歇釜操作优化——最佳反应时间

(2)建立目标函数 单时产量

最终总产量 总操作时间

PR VRCR t t0

第3章 理想流动均相反应器设计

● 设计计算步骤

(2) 查阅辅助时间计算每批次的操作时间,即

操作时间 (t t ) 7.649 0.5

(3)根据物料处理量计算单位时间内处理物料的体积量,即

272.684 v0 (m / h) 267.3( L / h) 0.2673 ( m 3 / h) 1.02

0

dxA rAV R

第三节 理想均相反应器的计算

间歇搅拌釜式反应器(BSTR) 平推流(活塞流)反应器(PFR) 理想均相反应器 全混流(连续搅拌釜式)反应器(CSTR) 多级全混流反应器(MCSTR)

一、基本原理

1. 物料衡算式:

流入量 = 流出量 + 反应消耗量 + 累积量 2. 热量衡算式: 物料带入量 = 物料带出量 + 反应热效应 + 累积量 3. 反应动力学方程式:

0

c A0 x Af (rA ) f (1 A x Af )

因此,对于变容过程,往往选择标准状况下的体积流量 作为计算空时的基准。

全混釜一般设计方程讨论

5. 动力学特征

1 rA

c A0

1 rA f

1 x Af (rA ) f

1 rA

t c A0

x Af

0

dxA rA

矩形面积

FA0 0.685 1 171 L h 单位时间处理物料的体积量为: 0 c A0 0.004

(3)计算反应体积 V 0 (t t) 171 (8.47 1) 1619L 1.619(m3 ) (4)由装料系数0.75计算反应器体积 V 1.619 VR 2.159(m3 ) 0.75

3.2kmol/m3。该反应为一级,反应温度下的反应速率常数为8×10-3s-1,最 终转化率为98.9%。若加料速率为10kmol/h,则需多大体积的全混流反应 器?若在一个体积为1m3的等温间歇釜中进行,辅助操作时间为30min,求 苯酚的产量和处理10kmol/h过氧化异丙苯时的反应体积?并与全混釜比较。 【思考123】① 恒容过程?变容过程?② 求反应器体积?反应体积? ③ 怎样从设计方程到反应体积?

第二章 理想流动反应器01

ECRE

第 二 章 理 想 流 动 反 应 器

2013-8-3 Chemical Reaction Engineering of Hao 25

ECRE

热量衡算

第 二 • 对微元体积的反应体系做热量衡算,以单 章 位时间、单位体积为衡算基准,有 理 • 物料带入热量(I) — 物料带出热量(II) 想 + 反应放出热量(III)—给环境热量(V) 流 =积累的热量(IV) 动 反 应 器

第 二 • ———完成化学反应的特殊容器或设备。 章 • 实验室反应器与工业反应器之间的最大区别——

反应体系的均匀性问题。 理 想 • 工业反应器中不可避免会出现流速、温度和浓度 流 的不均匀空间分布,工程因素对化学反应结果的 动 影响是反应器产生放大效应的根本原因。 反 • 反应器内流体流动状况对反应速率和反应选择性 应 有很大影响,因此反应器中流体流动模型的研究 器 是反应器选型、设计和优化的基础。

ECRE

第 二 章 理 想 流 动 反 应 器

第二章 理想流动反应器

———2009年3月

化学反应工程

太原理工大学化工学院

郝晓刚

Prof. Ph.D

Taiyuan University of Technology

2013-8-3 Chemical Reaction Engineering of Hao 1

2013-8-3 Chemical Reaction Engineering of Hao 19

ECRE

1.5 反应器设计的基本方程

第 二 • 工业反应器设计,首先要确定生产能力及 章 产品质量要求,确定反应器进出口物料量 理 和状态;然后再根据反应过程特性及化学 想 动力学特征,选择合适的反应器形式和操 流 作方式;最后求出满足工艺要求的反应器 动 体积。 反 应 器

第3章 均相反应过程(理想反应器)

单位时间反应消失的A的量 单位时间反应器A的累积量

单位时间反应消失的A的量=(-rA)V

13

一、间歇反应器

物料平衡:流入=流出+反应+累积

0 =0+(-rA)V+d(VcA)/dt

dVc A dnA (rA ) V dt dt (rA ) V

dnA t n 0 dt (rA ) V

4

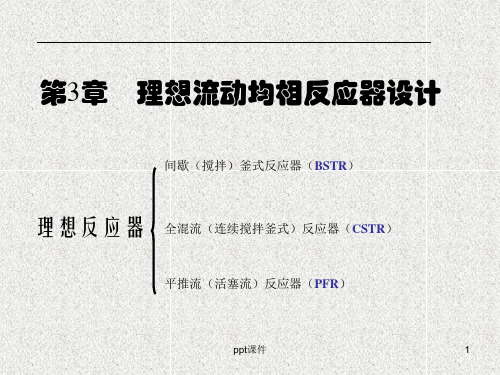

一、流动模型

流动模型分类如下: 理想流动模型 流动模型

非理想流动模型

流动模型是专指流动反应器而言的。 对于流动反应器,必须考虑物料在反应器内的流反应器 简称间歇式反应器

理想反应器

理想平推流反应器 简称平推流反应器

理想全混流反应器 简称全混流反应器

平推流和全混流都是理想的连续流动反应器。实际反应器中 的流动状况,介于这两种理想流动之间。之所以研究理想反 应器是为把问题简化,把接近于理想流动的过程当作该种理 想流动来处理。

10

第三章 均相反应过程

3.1 概述 3.2 简单反应器的性能方程 一、间歇反应器 二、平推流反应器 三、全混流反应器

11

一、间歇反应器

间歇式反应器中的物料平衡: 反应单元 流入

反应消耗

累积

流出

12

一、间歇反应器

间歇反应器的性能方程首先进行物料平衡: 单位时间流出反应器A的量 单位时间 进入反应 器A的量 =

图3-3

从而得出反应时间和转化率关系的间歇式反应器性能方程。

15

一、间歇反应器

例题:计算间歇反应器中的反应时间 一级不可逆反应在一间歇式反应器中进行,求在50℃ 反 应转化率达70%所需的时间。 已知: A R

rA kcA , kmol /(m3 h)

8 第3章 理想流动均相反应器

3.2 稳态全混流反应器

解:

VR 20 40min v0 0.5

cA0 xA xA k1cA0 1 xA 0.11 xA xA 0.8 cA cA0 1 xA 0.02kmol/m3

3.2 稳态全混流反应器

对中间产物R: cR 40 2 k1cA 2k 2 cR

第3章 理想流动均相反应器设计

河北科技大学 化学与制药工程学院 张向京

例 3-3 :液相一级不可逆分解反应 A → B+C 于常温下在一个 2m3全混流反应器中等温进行。进口反应物浓度为1 kmol· m-3 ,体积流量为 1m3h-1,出口转化率为 80% 。因后续工段设备 故障,出口物流中断。操作人员为此紧急停止反应器进料。 半小时后故障排除,生产恢复。试计算生产恢复时反应器内 物料的转化率为多少?

rA k1cA

rR k1cA k2cR

对反应物A:

cA0 cAf cA0 cAf k1cAf k1 1

3.2 稳态全混流反应器

0

对主产物R: 流入量 = 流出量 + 反应量 + 累积量

FR0 FRf -rRf VR

0 v0cRf -rRf VR

v0 cRf VR rAf

ቤተ መጻሕፍቲ ባይዱ

3.2 稳态全混流反应器 多级全混流反应器的串联的计算

cA0

v0

cA1 cA1

VR1

v0

cA2

v0

cAi-1 cAi-1

VRi-1

v0

cAi cAi

VRi

v0

cAm

v0

cA2

VR2

cAm

VRm

3.2 稳态全混流反应器 解析计算 假设:稳定状态,等温,等容。 对第i级作A的物料衡算,则有:

第三章_理想流动反应器 ppt课件

• 返混:若处于不同进料时间的两股物料之间发生混 合,两者的组成不同,混合后形成的新物料其组成 与原物料的组成不同,化学反应的速率亦随之变化 ,这种混合称为返混。

理想化条件 反应物料在反应器内搅拌均匀; 反应物料各参量只随时间改变。

如果是非理想工业规模反应器,则

cA f (x, y, z,t);T f (x, y, z,t)

经理想化后的浓度、温度函数则为

cA f (t); T f (t)

ppt课件

1

间歇反应器的数学描述

对整个反应器进行物料衡算:

0

0

CA CA0ekt

xA 1 ekt

kt 1 1

CA

CA0

CA 1

CA0 CA0

kt

kt 1 xA

CA0

1

xA

xA

CA0kt 1 CA0kt

rA

kC

n A

kt

n 1pp1t课(C件1An

C1n A0

)

(1-x

)1-n

A

1 (n 1)CAn01k1t

间歇反应器中的单反应

1. k的影响 k增大(温度升高)→t减少→反应体积减小

2 具有足够强的传热条件,温度始终相等,无需考虑器 内的热量传递问题;

3 物料同时加入并同时停止反应,所有物料具有相同的 反应时间。

优点: 操作灵活,适用于小批量、多品种、反应时间较长的

产品生产

精细化工产品的生产

缺点:装料、卸料等辅助操作时间长,产品质量不稳定

ppt课件

第三章 理想均相反应器设计041019155835

第三章理想均相反应器设计本章核心内容:从间歇釜反应器、稳态全混流反应器和平推流管式反应器这三种理想反应器的结构和流动特性出发,给出了它们数学模型的建立方法、不同反应过程中的反应体积设计公式和热量计算式以及具体的应用实例。

对这三种理想反应器性能进行了比较,特别是对稳态全混流反应器和平推流管式反应器及其组合内容进行了详细叙述。

针对不同反应过程讲述了优化设计方法。

化学反应工程学的主要目的是设计不同型式和大小的反应器,实现最佳的操作与控制,取得最佳的经济效益。

在用数学模型法来设计放大反应器的过程中,首先要了解进行化学反应的动力学特征、反应物的性质、产物的性质与分布,才能进行反应器的选型、操作方式的选择,进而进行反应器设计和计算。

由于生产中的化学反应器都很大,都或大或小存在着温度的差异和浓度的差异,都存在着动力消耗和反应器的各种结构的差异,对于实际生产中的化学反应过程一般很难做到反应物的温度、压力和流速完全均一,即非理想化。

这些差异给实际反应器的设计和放大带来了很大的困难。

实际反应过程的理想化是研究生产实践中千变万化的各种反应器的基础和前提,也是均相反应过程接近实际的反应器模型。

间歇釜式反应器(BSTR)、稳态全混流反应器(CSTR)和活塞流(平推流)管式反应器(PFR),这三种理想反应器的设计原理具有普遍意义和广泛的应用性。

3-1 间歇釜式反应器3-2间歇釜示意图图3-1间歇釜式反应器如图3-1所示,间歇釜式反应器简称间歇釜,它的最大特点是分批装料和卸料。

因此,其操作条件较为灵活,可适用于不同品种和不同规格的液态产品生产,尤其适合于多品种而小批量的化学品生产,它在医药、助剂、添加剂、涂料、应用化学品等精细化工生产部门中经常得到应用,很少用于气相过程。

间歇釜的结构主要有釜体、搅拌装置、加热和冷却装置、进出料口和管件、温度和压力测量装置以及视孔、排污口和液位计等。

釜体上部釜盖用法兰与釜体连接,釜体上一般不开孔,都在釜盖上开孔用以安装管阀件,釜体上有四个吊耳用于固定反应釜,釜体外部是换热夹套。

第三章 理想流动反应器.

反应器

反应单元

流入量

0 √ √ √

流出量

0 √ √ √

反应量

√ √ √ √

累积量

√ 0 0 √

间歇式 平推流(稳态)

整个反应器 微元长度

全混釜(稳态) 整个反应器 非稳态

(2)热量衡算方程式

热量衡算以能量守恒与转化定律为基础。在计算反应 速率时必须考虑反应体系的温度,通过热量衡算可以计算 反应器中温度的变化。

rA=kCA rA=kCA2

kt ln

C A0 CA

1 1 xA

xA 1 xA

1 1 kt C A C A0

C A0 kt

表3-1 间歇反应器中整级数单反应的反应结果表达式 反应级数 反应速率 残余浓度式

kt CA0 CA

转化率式

kt CA0 xA

xA kt C A0

流入量 = 流出量 + 反应量

+ 累积量

0

间歇操作中流人量和流出量都等于零。

若V为液相反应混合物的体积,因而对反应组分A的物 料衡算式可写成

dnA dx A rAV nA0 ( nA nA0 (1 x A )) dt dt

积分

nA 0 t VR

x Af

0

xAf dx dxA A C A0 0 rA rA

2、非理想流动模型

偏离平推流的情况

涡流、湍动或流体碰撞 反应器中的填料或催化 剂引起旋涡运动 垂直于流体流动方向 截面上的流速不均匀 填料或催化剂装填不 均匀引起的沟流或短 路

偏离全混流的情况

S

S

(a). 死角