板卡检验规范

板卡QA检验作业指导书大纲

所需工具:①测试工装*1 ②耳机*1 ③SD卡*1 ④U盘(带USB线)*1

板卡检验:目检:目检板卡、元件是否有损坏,元件应无偏移等明显不良现象;软件贴纸是否有贴并贴在正确的位置,该打胶的位置是否打胶;按键无卡死,手感不良现象

功能测试:

①将SD卡插入卡座(注意是否会卡死),连接排线,按正确的方向位置将板卡放置在测试工装上。

连接电源座,查看电流(电流800MA左右)

②开机注意logo画面是否正确,界面无花屏,图像失真彩色不良等现

象。

进入设置,1、查看WiFi是否可以正常开关,信号强度是否正

常。

2、亮度调节是否正常。

3、内存是否正常4、时间、日期是否

可以正常调节。

5、系统版本号、MAC烧录地址是否正确。

6、触屏

划线是否正常,无断点。

③拍照功能:拍照、录像是否正常使用,前后摄像头可切换。

无失真,花屏,彩色不良现象

④SD卡测试:读取SD卡内容,能流畅播放SD卡文件

⑤喇叭、耳机测试:播放音乐文件,要求声音正常,无失真杂音等不良,调节播放进度是否正常;插上耳机播放有效;测试音量按键是否有效。

⑥录音测试:录音正常,无杂音。

⑦USB测试:可读取U盘内容并运行其中文件

⑧HMID测试:高清连接,播放视频无花屏卡屏现象,高清播放声音正常,进度调节正常。

注意:①拍照、录音留下的文件等不能保存,更改过的设置要改回,否则要恢复出厂设置。

②佩戴静电手环。

③板卡放置在测试工装上的方向位置必须正确。

④排线不能插反。

卡板检验规范

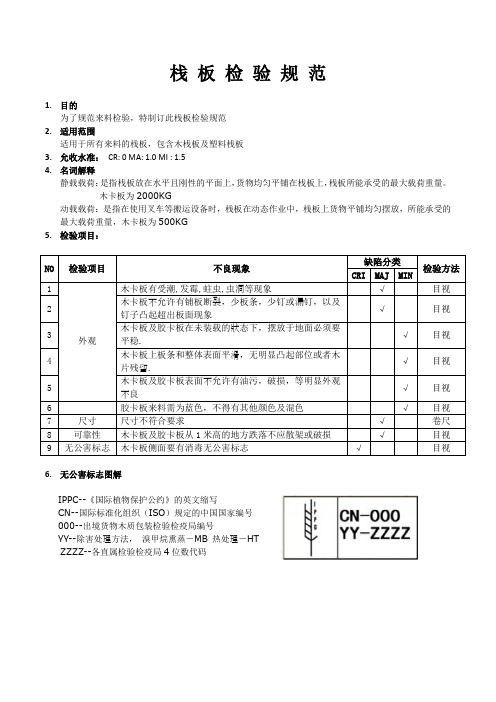

栈 板 检 验 规 范

1. 目的

为了规范来料检验,特制订此栈板检验规范 2. 适用范围

适用于所有来料的栈板,包含木栈板及塑料栈板 3. 允收水准: CR: 0 MA: 1.0 MI : 1.5 4. 名词解释

静载载荷:是指栈板放在水平且刚性的平面上,货物均匀平铺在栈板上,栈板所能承受的最大载荷重量。

木卡板为2000KG

动载载荷:是指在使用叉车等搬运设备时,栈板在动态作业中,栈板上货物平铺均匀摆放,所能承受的最大载荷重量,木卡板为500KG 5. 检验项目:

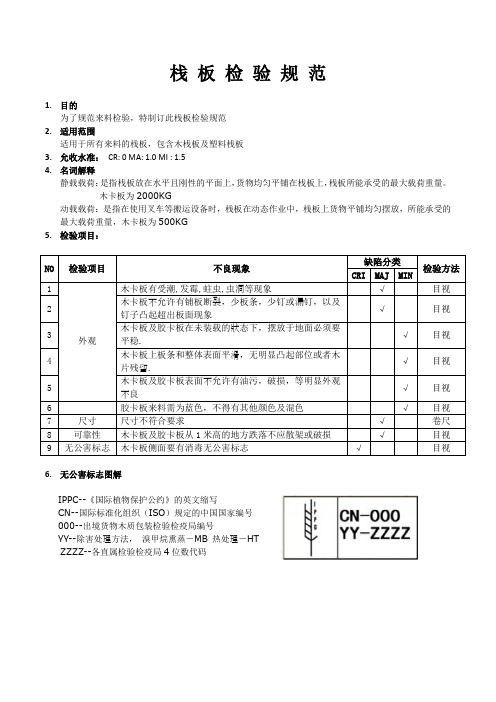

6. 无公害标志图解

IPPC--《国际植物保护公约》的英文缩写

CN--国际标准化组织(ISO )规定的中国国家编号 000--出境货物木质包装检验检疫局编号

YY--除害处理方法, 溴甲烷熏蒸-MB 热处理-HT ZZZZ--各直属检验检疫局4位数代码。

PCBA板卡外观检验规范

--插槽之间距为0.070英吋:

1.零件脚间距为0.070英吋且浮高倾斜高度在0.020英吋以内。

--排针:

1.无单一PIN浮起。

2.浮高倾斜高度在标准(PAGE35,36)以内,允许零件脚未露出锡面。

--SNAP-IN型连接器(有卡钩或其他以固定脚(LOCK)连接器之特殊设计)

1.PIN脚明显可见已插入孔中(目视无折脚)

2.3.2 锡珠 : ─ 下列两状况允收,其余为不合格

1.(锡面)不可剥除直径小于0.010英吋(10mil)的锡珠。 2.零件面上直径小于0.005英吋(5mil),非沾于零件脚上不造成短路的锡珠。 ─ 共享区域除外,为防止短路,导通区域之间隙须在0.010英吋(10mil)以上。

2.3.3 吃锡过多 : 下列状况允收,其余为不合格 1.锡面凸起,但无缩锡(DEWETTIG)与不沾锡(NON-WETTING)不良现象。 2.焊锡未延伸至PCB或零件上。 3.须可视见零件脚外露出锡面(符合零件脚长度标准)。 4.用3倍以内放大镜看不见之锡渣,可接受。 5.符合锡尖(PEAKS/ICILES)或工作孔上的锡珠标准。

PAGE 6

2.5、一般需求标准--其它需求标准

2.5.1 极性: 1.极性零件须依指导书或PCB 标示置放正确极性。

2.5.2 最小导体间距需求: 1.非共同导体间之间距,须大于0.010英吋,以防止短路。

2.5.3 散热器接合(散热膏涂附): --散热器须密合于CPU上,其间不可夹杂异物,不可有空隙。 --散热器固定器须夹紧,不可松动。 --散热垫(GREASE FOIL)不可露出CPU外缘。

2017/3/24

V1.0

首版发行

前言

1.1 范围 :

本范围板卡采购与委托协力厂生产之板 卡与界面卡等之外观检验。

《板卡检验标准》

SMT : Surface Mounting Technology 表 面 粘 装 技 术 DIP : Double In-line Package CRITICAL( 简 为 : CR , 严 重 缺 点 ) : a. b. c. d. 会导致使用人员或财产受到伤害。 产品完全失去应有功能。 无法达到期望规格值。 会严重伤害到企业的信誉。 双列直插式封装

2.

附着有异物: a. b. c. 导体,会造成功能缺失或可靠性问题。 导体,不会造成功能缺失。 非导体但明显影响外观。 √ √ √

1. 2. 2. PCB 之 外 观

PCB 版 本 混 乱 , 版 本 用 错 。 PCB 锡 垫 氧 化 、 生 锈 、 浸 蚀 、 翘 起 、 破 损 、 断 裂 、 被 异 物 覆 盖 、 锡 垫 形 状 不 规 则 , 导 致 可 着 锡 面 积 减 少 且 超 过 25% 。 √

3.9

不良焊点: a. 空 焊 : 焊 垫 上 未 沾 锡 或 零 件 脚 未 沾 锡 ─ ─ 未 将 零 件 及 基 板 焊 垫 焊 接 在一起。主要原因如下,阴影效应、焊垫不洁,零件焊锡性 差或点胶作业不当。 b. 冷 焊 : 因 焊 接 温 度 不 足 , 或 焊 接 时 间 过 短 而 造 成 的 焊 接 不 良 , 一 般 可通过补焊改善之。 c. 桥 接 : 亦 称 短 路 , 系 指 两 独 立 相 邻 焊 点 之 间 , 在 锡 焊 之 后 形 成 接 合 之现象。主要原因:焊点过近,零件排列设计不当,锡焊方 向不正确,锡焊速度过快,助焊剂涂布不均匀及零件焊锡性 不良。 d. 锡 尖 : 焊 点 表 面 呈 现 非 光 滑 之 连 续 面 , 而 具 有 尖 锐 之 突 起 , 其 可 能 发生之原因为锡焊速度过快,助焊剂涂布不足等。 e. 锡 球 : 指 经 过 锡 焊 后 粘 在 基 板 或 零 件 表 面 的 一 些 小 的 独 立 的 球 状 焊 锡。主要原因:锡品质不良或储存过久,基板不洁,预热不 当等。又称为锡珠。 f. 锡 渣 : 指 经 过 锡 焊 后 粘 在 零 件 表 面 的 一 些 细 小 的 独 立 的 形 状 不 规 则 的焊锡。 g. 立 碑 : 指 芯 片 式 电 阻 , 电 容 以 及 小 型 化 晶 体 管 经 回 流 焊 后 , 零 件 只 有一端与焊垫连接,另一端则浮离焊垫,产生翘立现象。主 要原因: 零件端面及焊锡之可焊性差异太大,或零件受熔

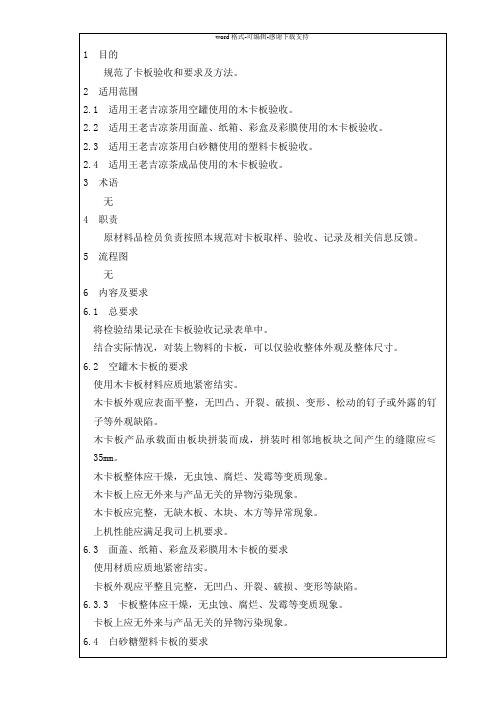

QC068-卡板检验作业指导书

木方端面使用鲜红色油漆涂刷表面。

承载面下面应在两端及中间平均间隔安装三根或三根以上木方。

面板的木板厚度为16mm-18mm或18mm以上,底板的木板厚度为16mm-18mm或18mm以上。

木方的尺寸:(1100±5)mm×(100±7)mm×(60±7)mm。

b、280-1200个,抽样32个,不合格个数>1个,即判不合格;

c、1200个以上,抽样50个,不合格个数>3个,即判不合格。

成品用木卡板

.1 外观:

a、280个以下,抽样20个,不合格个数≥1个,即判不合格;

b、280-1200个,抽样32个,不合格个数>1个,即判不合格;

c、1200个以上,抽样50个,不合格个数>3个,即判不合格。

检验频率:每批应进行检验。

外观:目视检测。

尺寸:用最小读数不大于1mm的钢尺或卷尺检测。

6.9 判定规则

取样检测时,对每个生产商、每天来货的空罐(或纸箱、彩盒、彩膜、盖)用卡板进行外观检测,如有不合格,则整板空罐(或纸箱、彩盒、彩膜、盖)退回供应商。

白砂糖用塑料卡板

a、280个以下,抽样20个,不合格个数≥1个,即判不合格;

卡板外观应平整且完整,产品承载面上的木结应刨光滑,由木结形成的孔洞直径应≤20mm,并用填料将孔洞填实至表面平整,整体外观无严重的凹凸、破损、开裂、变形、松动的钉子或外露的钉子等缺陷。

卡板整体应适当干燥,无虫蚀、腐烂、发霉等变质现象。

卡板上应无外来与产品无关的异物污染现象。

木卡板产品承载面由板块拼装而成,拼装时相邻地板块之间产生的缝隙应≤5mm。

外形尺寸:(1230±10)mm×(1100±7)mm×(135±7)mm。

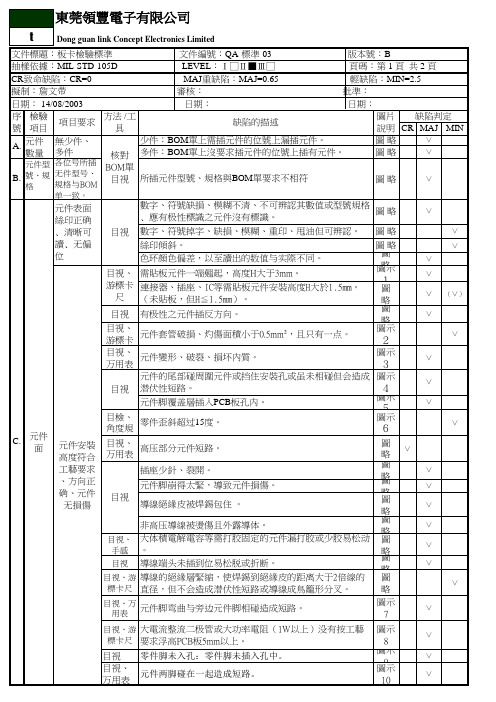

板卡检验标准

Concept

Dong guan link Concept Electronics Limited

文件標題:板卡檢驗標準 文件編號:QA-標準-03 抽樣依據:MIL-STD-105D LEVEL:Ⅰ□Ⅱ▓Ⅲ□ CR致命缺陷:CR=0 MAJ重缺陷:MAJ=0.65 擬制:詹文带 審核: 日期: 14/08/2003 日期: 序 檢驗 方法 /工 項目要求 缺陷的描述 號 項目 具 元件 無少件、 少件:BOM單上需插元件的位號上漏插元件。 A. 數量 多件 核對 多件:BOM單上沒要求插元件的位號上插有元件。 元件型 各位号所插 BOM單 B. 號、規 无件型号、 目視 所插元件型號、規格與BOM單要求不相符

錫碎、錫珠、錫渣、導線脚粘片貼銅箔或元件脚吸附在 板面上,造成潜伏性短路。 目視、万 銅箔短路:應切割線路而未割或未割断之線路。 用表 銅箔開路:線路應導通而未導通者。 目視 外觀不干凈整洁、有粘胶或其它臟物(免洗板酌情處理)。 圖 圖示28 目視 銅箔没有整平或一块板超过三个起銅箔修理点。 目視

備注: 缺陷描述欄之括號內內容與缺陷判定欄 “(∨)”相對應。圖片說明請参照相應圖示。

目視、万 錫尖偏向一边,影响元件脚之最小距离。 用表 目視、游 錫尖頂部到PCB板的距离H超过元件脚 的長度要求。 標卡尺

∨ ∨ ∨ ∨ ∨

有錫尖且容易脱落。 目視 細針、 万用表 元件脚未剪断而成旗杆錫。 元件脚切脚时切断焊錫。

假焊:看上去有焊錫、但实際脚与焊盤没焊接好,包括 圖示21 A:元件脚与焊錫脱落;B:焊錫与焊盤脱落。 圖 略 圖示 22 圖示 23 圖示 24 圖示 25 圖 略 圖 略 圖示 26 圖示

圖略 圖略 圖略 圖 略 圖示 1 圖 略 圖 略 圖示 2 圖示 3 圖示 4 圖示 5 圖示 6 圖 略 圖 略 圖 略 圖 略 圖 略 圖 略 圖 略 圖 略 圖示 7

作业指导书(各种板卡检验)

1、作业指导书(各种板卡检验)

①、目的

②、适用范围

③、检验内容

2、外观;

A、检验PCB版本;

B、检验PCB料号;

C、检验FLASH型号

D、主IC型号

E、内存型号

F、驱动IC型号

G、功放IC型号

H、存储IC型号

I、软件IC型号

J、运放IC型号

K、开关IC型号;

L、S端子插拔

M、光纤端子

N、莲花插座插拔;

O、各种排插实插;

P、PCBA不允许短路、连焊、注意检查各种排插、端子底部和各IC之间;

Q、检查各种排插是否少针、变形、浮高;

R、敲击PCB检查是否虚焊、空焊;

S、必须注意剪脚位置及剪脚要求;

T、必须注意加锡位置

U、点胶位置;

V、锡珠要求600平方毫米不多余1PCS且不造成PCBA短路、不易脱落;

W、清洁度,允许存在免清洗透明清洗剂;。

卡板检验规范

栈 板 检 验 规 范

1. 目的

为了规范来料检验,特制订此栈板检验规范 2. 适用范围

适用于所有来料的栈板,包含木栈板及塑料栈板 3. 允收水准: CR: 0 MA: 1.0 MI : 1.5 4. 名词解释

静载载荷:是指栈板放在水平且刚性的平面上,货物均匀平铺在栈板上,栈板所能承受的最大载荷重量。

木卡板为2000KG

动载载荷:是指在使用叉车等搬运设备时,栈板在动态作业中,栈板上货物平铺均匀摆放,所能承受的最大载荷重量,木卡板为500KG 5. 检验项目:

6. 无公害标志图解

IPPC--《国际植物保护公约》的英文缩写

CN--国际标准化组织(ISO )规定的中国国家编号 000--出境货物木质包装检验检疫局编号

YY--除害处理方法, 溴甲烷熏蒸-MB 热处理-HT ZZZZ--各直属检验检疫局4位数代码。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第 1 页 共 18 页日期

日期

本次

1.目的:

建立产品的检验标准,使品管、生产、外包等单位,在作业时有所依循,以期能制造出符合客户需求与获得信任的产品.

2.适用范围:

本规范适用于厂内、外包厂所生产的制品及维修作业品质验收依据,均适用之.

3.品管与制造单位的基本准备:

3.1 生产、维修及各检验场所的室内明亮值必须在500至1000LUX;必要时得以三倍放大灯管确认之. 3.2 生产、维修及各检验场所要有良好的静电防护设施,作业时必须配带静电手套或静电环. 3.3 检验前要先确认所使用之工具及设备,是否合乎规定.

3.4 检验时 将PCBA距眼20公分且使之与眼睛成45°,从左向右、从上往下依次检验. 3.5 无铅生产环境与制程,必须符合6S及RoHS的基本要求.

4.检验标准:

4.1 本规范制订之标准依据: 4.1.1 客户的品质要求.

4.1.2 《IPC-A-610D Class3》电子组装的验收条件.

4.2 抽样计划:

4.2.1 采用《MIL-STD-105E》正常单次抽样为检验的抽样计划. 4.2.1.1 SMT/DIP之制程抽样,采一般Ⅱ级,AQL(允收水准)采0.4 4.2.1.2 TEST之制程抽样,采特殊检验S1级,AQL(允收水准)采1.0

4.3 本检验标准为公司标准,如客户无特定要求,则按公司标准检验; 若客户另有提出品质标准时,则以客户的标准为验收依据.

4.4 若此文件未涉及之内容或与《IPC-A-610D Class3》有冲突之处,均以《IPC-A-610D Class3》为参考依据

5.缺点定义:

5.1 CR (CRITICAL DEFECT) 严重缺点:

5.1.1 凡足以对人体或机器产生伤害或危及生命财产安全的缺点.

2007年11月28日

次

第 2 页 共 18 页日期

日期

本次

2007年11月28日

次.

第 3 页 共 18 页日期

日期

本次

2007年11月28日

次

第 4 页 共 18 页日期

日期

本次

2007年11月28日

次组装不良

1.2.5

第 5 页 共 18 页日期

日期

本次

2007年11月28日

次色差1.3.6

第 6 页 共 18 页日期

日期

本次

2007年11月28日

次

第 7 页 共 18 页日期

日期

本次

2007年11月28日

次

第 8 页 共 18 页日期

日期

本次

2007年11月28日

次

第 9 页 共 18 页日期

日期

本次

2007年11月28日

次

明亮值必须在500至1000LUX;必要时得以三倍放大

C-A-610D Class3》有冲突之处,均以《IPC-A-610D Class3

预防为主"的方针,在生产、工作中,确保人身、

标在于对机电与电子设备中有害物质的限制,从

第 12 页 共 18 页

第 13 页 共 18 页

第 14 页 共 18 页

第 15 页 共 18 页

第 16 页 共 18 页

第 17 页 共 18 页

第 18 页 共 18 页。