台车设计方案

隧洞钢模台车设计及施工方案5

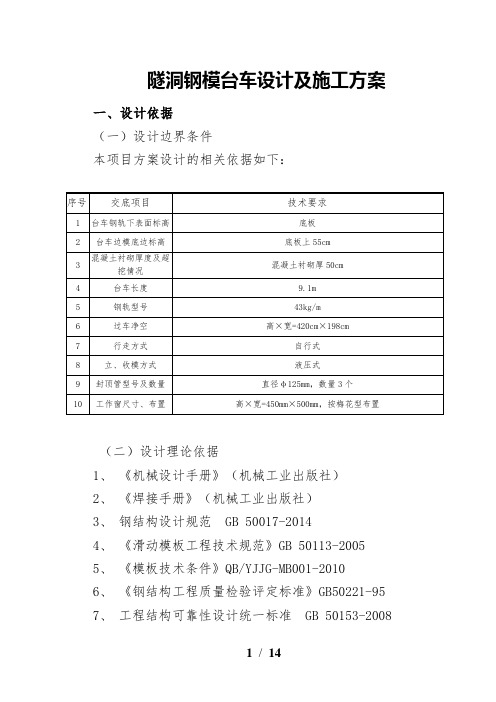

隧洞钢模台车设计及施工方案一、设计依据(一)设计边界条件本项目方案设计的相关依据如下:(二)设计理论依据1、《机械设计手册》(机械工业出版社)2、《焊接手册》(机械工业出版社)3、钢结构设计规范 GB 50017-20144、《滑动模板工程技术规范》GB 50113-20055、《模板技术条件》QB/YJJG-MB001-20106、《钢结构工程质量检验评定标准》GB50221-957、工程结构可靠性设计统一标准 GB 50153-20088、液压系统通用技术条件 GB/T3766-20019、电气装置安装工程施工及验收规范 GB 50258-9610、中铁隧道集团有限公司企业标准 Q/CTG-9001-201311、紧固件机械性能螺栓、螺钉和螺柱 GBT 3098.1-200012、碳钢焊条 GB/T 5117-199513、气体保护电弧焊用碳钢、低合金钢焊丝GB/T 8110-199514、钢结构工程施工质量验收规范 GB 50205-200115、钢结构制作工艺规程 DG/TJ 08-216-2007二、产品方案介绍(一)总体方案图1 横断面图图2 纵断面图如上图所示,隧道衬砌钢模板台车主要由钢结构系统、液压系统及电气系统三部分组成。

各系统构成及功能简要介绍如下:1、钢结构系统钢结构系统主要由模板部分、顶模架体部分、调心平移机构、主体骨架部分、主行走机构和支撑机构组成。

(1)模板部分模板部分主要由面板、拱板、模板内筋板和模板内角铁组成。

根据用户交底要求模板台车纵向长度9.1m,台车模板纵向由6节模板(5节1.5m+1节1.6m)组成,模板面板厚度为δ10mm。

模板之间由螺栓连接、定位销定位。

在模板顶部安装有与输送泵相接的封顶管。

(2)顶模架体部分顶模架体主要由吊梁、台梁组成。

顶模架体主要承受浇注时上部的混凝土及模板自重。

它上承模板,下部传力于主体骨架,顶模架体由两根主台梁支撑,边模通梁采用工18b#工字型钢等双拼而成。

管廊工程台车方案

管廊工程台车方案一、前言管廊是一种用于城市地下管线、电缆等设施的维护和保养的设施,通过在地下建设一条特定的通道,能够进行修缮、更换和维护地下设施,保障城市功能正常运作。

在管廊维护过程中,经常需要用到台车来搬运设备和材料,完成维护保养任务。

因此,设计一种适用于管廊维护的台车方案具有重要意义。

本文将从台车的结构设计、动力系统、操控系统、安全性等方面进行详细的介绍和分析,希望能够为管廊工程台车的设计研发提供有益的参考。

二、台车的结构设计1. 车体结构台车的车体结构应当符合人体工程学原理,保证操作员的舒适性和工作效率。

通常,台车的车体结构由底盘、车体、扶手等部分组成。

底盘一般采用钢结构,具有较强的承载能力和稳定性;车体通常由钢板焊接而成,具有足够的强度和刚度,可以保护内部的动力系统和操控系统。

同时,车体的表面还应涂覆耐腐蚀、防滑的涂层,以确保在潮湿的环境下也能够稳定运行。

2. 轮轨系统台车的轮轨系统是保证其移动性和精准性的重要组成部分。

一般来说,台车的轮轨系统由四个或八个轮子组成,以确保其在地下管廊内的稳定行驶。

同时,轮轨系统还应具备一定的导向功能,以保证台车能够沿着管廊中心线行驶,并且能够在管廊的弯曲处灵活转向,完成维护任务。

3. 装载系统台车的装载系统是用于搬运设备和材料的核心部分,包括升降装置、固定装置等。

升降装置应具有一定的承载能力和精准度,以确保搬运过程中不会发生脱落或损坏;固定装置则应具有可靠的锁紧功能,保证搬运过程中设备和材料的安全性。

三、台车的动力系统1. 电动机台车的动力系统通常采用电动机作为动力源,其优点是响应速度快、操作方便和环保性好。

一般来说,电动机应具有一定的功率和扭矩,以确保台车能够在管廊中快速、平稳地行驶。

同时,电动机的控制系统还应具备超载保护、过热保护等功能,以确保其运行安全。

2. 传动系统台车的传动系统一般采用链条传动或齿轮传动,以确保动力的稳定传递和转向的准确性。

传动系统还应具有一定的防尘、防水功能,以确保其在潮湿、腐蚀的地下环境中能够长期稳定运行。

BL系列台车设计(进给箱部分)

0 引言在当前的制造业中,生产效率低、成本高是一种普遍现象。

在机械设备的设计及制造中,因为不同的用户对设备有不同的要求,使得设备有多种型号,即使同种型号也会有不同的规格。

利用传统的设计方法进行设计不仅费时、费力、修改不便,而且成本较高。

为了改变这种现状,我们在比如机床这样的设备的设计过程中,可以利用计算机辅助设计来进行参数化建模,这样使得用于模型定义的参数值随模型存储,便于我们根据不同的需要而对模型进行编辑,从而获得不同型号规格的机床。

BL系列台车是一种小型车床,在制造业中主要用于中小型零件的加工,不同的用户对其有不同的要求,从而使得BL系列台车有多种形式,因此该台式车床有着个性化的设计特点。

针对这种情况,我们对台式车床的不同规格、不同用户的设计要求进行总结,以获得其产品配置知识,并利用UG CAD计算机辅助设计软件,对台车的各个组成部件进行参数化设计。

本设计主要是对进给箱进行相关设计,说明书分为三大部分。

第一部分,BL台式车床总体方案设计;第二部分,BL台车进给箱的设计;第三部分,进给箱零部件的计算机辅助设计。

在第一部分BL台式车床总体的设计方案中,首先说明了机床设计的基本要求,即保证有较高的加工精度和被加工表面较小的表面粗糙度、尽可能提高其生产力和自动化程度以及较高的可靠性和较长的寿命。

在满足上述要求的前提下,根据BL台车的主要参数,提出了台车组件的设计要求。

同时规定了该台车的总体布局,即将主轴箱固定在床身的左端,进给箱固定在床身的左侧前端,溜板箱与刀架的最下层——纵向溜板相连,尾座安装在床身右端的尾座导轨上,床身固定在左右床腿上。

进给箱是台式车床中的主要部件之一,其作用是实现一定级数进给量的变换和各种螺纹螺距的变换。

一般机床的进给箱主要分为三跨:左边一跨内为螺纹种类的移换机构;中间一跨内为基本组;右边一跨内为扩大组。

由于本设计的台车尺寸较小,其进给箱虽然也分为三跨,但我们将左跨内螺纹种类的移换机构放在了主轴箱中,在其内布置了变速机构。

BL系列台车设计

优秀设计摘要本文对BL系列台式车床总体方案进行了设计,介绍了各部分的功能、特点及各部件之间的关系,对BL系列台式车床的数字化设计的大量基础性工作作了总结。

本文还对数字化建模的思想和过程进行了探讨,对机床的床脚及防护结构进行了设计,同时完成了BL系列台式车床的皮带传动CAD设计及其脚刹上力大小的验算,对台车的冷却润滑及防护措施作了总结。

本文利用UG软件的强大功能,以实体造型为基础,在UGⅡ18.0软件开发平台上,用Modeling模块及其部件间相关建模工具完成了BL 系列台式车床床脚及防护罩的建模、虚拟装配及工程图的绘制,这样可根据用户要求对设计进行方便的修改,避免了设计过程中的重复劳动,使得BL系列台式车床的设计更加准确、快速。

关键词: UG 机床设计数字化设计参数化建模BL系列台车设计(床脚、防护罩)ABSTRACTThe paper research the overall project design of the BL series horizontal lathe and introduce the function, feature and relationship of the every unit .A large deal basis task of the BL series horizontal lathe’s digitilized design are summarized. The paper also carry on discussion to general thoughts and processes of parametric modeling technology,the structure design of the lathe feet and shield .At the same time, the paper accomplished the CAD devise of the belt transmission and the strength size checking computation of the brake in the BL series horizontal lathe.The cooling ,lubrication and protection methodology are also summarized in this paper. The paper utilize strong function of UG software,based on the entity’s modeling, created the lathe bed and shield of the BL series horizontal lathe on the developing platform of UGⅡ18.0 with the modeling and the relevance modeling tool among any unit,also completed dummy assemble and the drawing of the lathe feet and shield. As a result,it revise convenient according to user's enquiry and avoid repetition work in the process of designing .It make BL series horizontal lathe design more accurate and faster.Key words: UG Machine design Digitilized design Parametric modeling2目录0 引言 (1)1 BL系列台式车床的总体方案设计 (3)1.1 总体设计 (3)1.1.1 主要技术参数 (3)1.1.2 总体布局及结构 (4)1.1.3 主传动方案 (6)1.1.4 进给传动方案 (7)1.2 支承件及刹车设计 (8)1.2.1 床脚设计概述 (9)1.2.2 床脚的结构设计 (11)1.2.3 床脚与床身的连接方法 (14)1.2.4 刹车设计 (15)1.3 防护设计 (17)1.3.1 防护罩的类型及安装维护 (17)1.3.2 机床防护设计 (18)1.4 相关计算 (19)2 床脚及防护罩的数字化设计建模 (22)2.1概述 (22)2.2 UG软件功能模块 (22)2.2.1 UG基于特征建模 (24)2.2.2 UG工程图及装配模块 (25)2.3 床脚及防护罩的建模 (26)3 V带传动CAD设计 (31)3.1 设计任务分析 (31)3.2 设计计算 (31)3.3 程序框图及初始程序段 (37)4 结论 (40)致谢 (41)参考文献 (42)附件清单 (43)BL系列台车设计(床脚、防护罩)0 引言近几年来,随着电子技术、计算机技术、信息技术的发展并应用于机床领域,使机床的发展进入了一个新时代。

隧道衬砌台车设计施工方案

隧道衬砌台车设计施工方案1. 引言本文档旨在制定一个隧道衬砌台车设计施工方案,以确保隧道衬砌施工的顺利进行。

隧道衬砌台车设计施工方案是为了提高施工效率和质量,并确保施工人员的安全。

2. 设计原理衬砌台车是一种用于隧道衬砌施工的特殊设备,主要用于将衬砌材料运输到施工现场,并进行衬砌工作。

其设计原理主要包括以下几个方面:2.1 结构设计衬砌台车通常由车架、运输装置、衬砌装置和操纵系统等组成。

在设计中,需要考虑到衬砌材料的重量和尺寸,确保车辆的稳定性和承载能力。

此外,还需要具备一定的操纵性,以便于操作人员进行精确控制。

2.2 动力系统衬砌台车通常采用电动或液压系统作为动力源。

电动系统可以提供稳定的动力输出,且无污染。

液压系统则具有较大的承载能力和灵活性。

在设计中,需要根据实际情况选择适合的动力系统,并确保其具备足够的动力输出。

2.3 安全设计在衬砌台车的设计中,安全性是至关重要的考虑因素。

应该设有安全防护装置,如护栏、安全门等,以保护操作人员的安全。

同时,还需要考虑到防护装置对施工操作的影响,避免阻碍操作人员进行工作。

3. 施工方案3.1 施工准备在施工前,需要对隧道衬砌台车进行全面的检查和维护。

确保动力系统、操纵系统和安全装置正常运行。

同时,还需要对施工现场进行清理和整理,确保施工现场的平整和安全。

3.2 施工流程隧道衬砌台车的施工流程主要包括以下几个步骤:1.将衬砌材料加载到衬砌台车上。

2.将衬砌台车驶入隧道,并将衬砌材料运输到施工现场。

3.根据施工需要,将衬砌材料进行布置和固定。

4.完成衬砌工作后,将衬砌台车驶离施工现场,并将衬砌材料清理干净。

3.3 施工安全在隧道衬砌台车的设计施工过程中,需要注意以下安全事项:1.操作人员应经过专业培训,熟悉衬砌台车的使用方法和注意事项。

2.操作人员应穿戴好防护装备,并遵守相关安全规定和操作流程。

3.在施工现场设置警示标志和安全防护设施,以提醒其他人员注意施工区域。

衬砌台车的设计、安装与操作

衬砌台车的设计、安装与操作现今的施工不但要求高质量而且要求速度快,为了保证沙坝隧道的衬砌质量及施工速度,在衬砌施工中使用了全断面整体平移式台车,保证了衬砌的“内实外美”而且确保了沙坝隧道的施工进度。

一、衬砌台车的设计:沙坝隧道中使用的模板台车为平移式衬砌台车,台车与模板是一整体系统,模板是以型钢为骨架上铺钢板形成外壳,并设有收放机构。

台车设计时考虑了在混凝土一次性灌注施工荷载作用下,台车的整体刚度、强度和稳定性。

同时要考虑到不同端面衬砌时模板能够方便迅速的更换。

台车下要留有足够的过车断面方便施工机械顺利通过。

1、模板部分:沙坝隧道中使用的模板台车,模板全长12m,由8个1.5m长的拼接段组成。

其中主要由拱顶加宽块、拱腰模板、拱脚及边墙模板组成,以及曲墙式衬砌边墙模板。

拱脚与边墙模板设计成为整体,与拱腰模板铰接,其他模块间均用螺栓对接。

拱顶加宽块可根据曲线不同的加宽要求进行更换。

拱腰模板与拱脚边墙模板铰接,边墙模板通过台车上的6个侧向液压油缸进行张开合拢。

整套模板通过台车顶层的四个液压油缸进行垂直升降。

在拱腰及边墙模板上设有32个窗口,以便进行混凝土的灌注及振捣。

拱腰模扳上装有附着式振动器。

台车端头设有堵头钢板,以便衬砌端头的混凝土封堵用。

2、台车部分:台车整体为桁架结构,横梁均采用箱型截面结构,其它部件为型钢组合构造。

台车分上下两层平台,平台间可通过1500mm 风管。

台车下部设有轮轨式行走机构,由两台7.5kw三项异步电动机牵引进行短距离移动。

3、电动液压系统:a、液压系统:由4个升降模板的垂直油缸,6个张开收拢边模板的侧向油缸,以及高压油泵、单向阀、溢流阀、油管等构成。

具体请参见模板台车液压系统图。

、b、台车上用电分为照明和动力用电。

照明要符合安全用电要求,由低压变压器降为36V后供照明用。

动力用电为380V,主要供台车行走、液压油泵以及振动棒使用,动力线路要装有漏电保护器以及闸刀箱等安全用电设备。

钢模板台车设计

钢模板台车设计篇一:模板台车模板台车分析介绍一、在限元计算模型本计算模型是采用MSC/PARAN有限元分析软件进行建立的,并经过反复完善后得到的。

该12m全液压钢模板台车的有限元模型主要由3部分组成,即:顶模、边模、架体。

其中顶模、边模的模型较为简单,主要由平面单元和L型梁单元构成,中间加以必要的连接法兰板,而架体主要由各种截面形状的梁单元组成。

其中划分有限元单元62221个划分出节点共80271个,关联节点24356个。

对该模型简单介绍分为以下三个部分:1、顶模部分为真实反映L型钢、连接法兰与顶模面板,顶纵梁与顶模台梁的连接关系,L型钢、连接法兰、顶纵梁做了偏置,顶模单元3维加偏置模型。

2、边模部分与顶模类似,边模的L型钢及连接法兰也做了偏置。

对于顶模与边模之间的铰接关系,在有限元模型中用两端处理为单向铰的刚性单元表现。

3、架体模型架体有限元模型为二维杆件梁单元构成,边模通梁与架体通过丝杆连接,丝杆两端处理为单向铰接。

二、边界的处理在有限元计算中,对边界与荷载的处理是最为重要的五环节,依据模板台车在实际施工过程中的使用情况,我信计算模型中采用了以下几种边界条件的处理方式。

1、对轨千斤顶与钢轨接触处对轨千顶在施工过程中作用有限,不约束其高度方向(总体坐标Y向)位移是合理的,所以在实际模型中仅仅约束对丝杆下端X、Z两个方向位移。

2、行走车轮与钢轨接触处的处理模板台车车轮与钢轨始终保持接触,所以约束其X、Y、Z三向平动位移是合理的;3、对地丝杆与地面的接触由于模板台车实际使用中对地丝支撑在混凝土地面上,因此在模型中将地丝杆与地面的接触处处理为约束X、Y、Z平动自由度。

三、载荷的施加台车在工作时受混凝土的压力,压力由混凝土自重、震捣力,混凝土入仓产生的冲击力组合而成,台车模板所承受的载荷可以按静水压力计算,计算公式为:P=γ*hγ为混凝土比重,h为混凝土灌注高度四、分析结果此次分析计算是采用MSC/NASTRAN程序进行的,具体分析结果简介如下:1、衬砌高度H=3.5m时,模板最大变形为2.38mm。

QTZ800B轨道行走式塔机行走台车设计

QTZ800B轨道行走式塔机行走台车设计摘要:本文介绍塔式起重机是一种上回转自升式塔式起重机,适用于中高层工业、民用建筑、大跨度工业厂房等建筑工程施工。

该机包括:起升机构、回转机构、变幅机构、行走机构及塔身、底架、起重臂、平衡臂、爬升架等金属结构部分构成。

目前这种起重机在我国建筑安装工程中已得到广泛应用,已成为一种必不可少的施工机械。

通过对QTZ800B塔式起重机方面的书籍进行参考和了解,结合已学专业基础知识,进一步理解与学习。

塔机行走机构有两个主动台车和两个被动台车组成。

主动台车按对角线布置。

行走台车支承起重机本身重量和起升载荷并使起重机水平运行,并依靠车轮与轨道顶面的摩擦力使塔式起重机沿轨道移动。

其中包括:电动机、减速器、制动器、齿轮等部件,采用了同轴线的运行机构驱动装置,即电动机、制动器、减速器与车轮布置在一条轴线上,通过花键连接的方式,带动车轮行走。

关键词:塔式起重机,行走机构,轮压,台车,轨道;AbstractThe design of the QTZ800B track walking style of thewalking tower crane trolleyAbstract: This article describes that the tower crane is transferred from a rose on the back to the tower crane, it is suitable to the engineering construction of high-level industry、civil and Large Span Industrial Plant. The crane Include: hoisting mechanism、slewing、luffing、travel agencies and tower、chassis、boom、balance arm、climbing frame. At present, the kind of crane receive extensive applications in our country's construction and installation, has become one kind of essential construction machinery. By the way of those books about QTZ800B track walking carry on reference and learn about, combine with the professional knowledge which has been learning, move forward a single step to learn about.Tower crane walking mechanism has double initiative car and two passive car. Initiative car is fixed up as diagonal. Walking Trolley support to the weight of the crane and makes it run horizontal, Depend on the Friction of wheel and track make crane along to track moving. It include electric motor、decelerator、brakes and gearwheel. It used coaxial line of run organizations drive, that is motor、decelerator、brakes and gearwheel decorated in the an axis. Through spline connection way drive wheel Walking.Keywords: tower crane, travel agencies, wheel pressure, trolley, track.。

应用电子图板确定隧道变截面衬砌台车设计方案

减 调 整 块 满 足 要 求 截 面 的 衬 砌 , 车模 板 与 衬 砌 轮 廓 线 相 比 较 , 出 W= 8 台 伸 10隧道 衬 砌 截 面 曲 线 弧 R1与 弧 R 2的交 点 与 W= 0隧道 衬 砌 截 8 或 收 回 最 大误 差 不 得 超 过 5m。 e 面 同一 侧 R1 弧 R 与 2的交 点 重 合 。 时 , R1 段 外 , 余 曲 线 完全 此 除 弧 其 1 . 设 计 实例 2 重合 , 8 W= 0截 面 曲线 最 高 点 与 W= 8 10截 面 曲 线 最 高 点 相 差 18 m。 2m 般 的 变 截 面 隧 道 包 括 单 线 、 线 隧 道 , 线 隧 道 变 截 面 台 车 和 将 w= 8 双 单 lO的 R1 段 在 两 段 弧 不 再 粘 合 的 地 方 打 断 , 余 弧段 以 打断 弧 剩 双 线 隧道 变 截 面 台车 设 计 方 案 有 所 不 同 :因 为 单 线 隧 道 截 面 半 径 小 , 点 为 圆 心 旋 转 至 与 W= 0截 面 曲线 相 交 。 此 时 , = 8 8 W 10截 面 曲 线 与 不 同 曲线 重 合 度 差 . 般 采 用 在 模 板 之 间 加 模 板 调 整 块 的 办 法 实 现 隧 W= 0截 面 曲线 相 比较 , 大 相 差 值 为 2rm, 合 设 计 原 则 。见下 图 。 一 8 最 8 a 符

【 关键词】 变截面; XA电子图板 ; CA 模板调整块 0 前 言

三 种 衬 砌 截 面 , 中 间 值 为 基 准设 计 , 用 调 整 块满 足 另 外 两 种 以 利 隧 道 截 面 的 衬砌 ,中南 通 道薛 家 塔 隧 道 台 车 以 W = 8 1 0隧 道 衬 砌 截 面

在 现代 隧道 施 工 中 , 同一 隧 道 的 衬砌 截 面 随 着 加 宽 值 的 变 化 而 变 为 基 准设 计 , 同时 满 足 W= 0隧 道 截 面 , 锚 段 隧 道 截 面 的 混 凝 土 衬 8 下 化 , 了 方便 施 工 , 约 成 本 , 求 隧 道 混凝 土 衬 砌 台 车 必 须 满 足 不 同 为 节 要 砌 , 子 图板 设 计 具 体 操作 如 下 。 电 衬 砌 截 面 的施 工 要 求 。如 何 合 理 设 计 衬 砌 台 车 的模 板 和 主 架 , 之 既 使 步 骤 一 : 面 比 较 截 满 足 不 同 衬 砌 截 面 的 要 求 , 便 于 拆 装 , 需 要 利 用 电子 图板 模 拟 不 又 就

SPS台车及容器设计方法

SPS台车及容器设计方法SPS包含线棒架和周转箱两种形式,线棒架带滚轮可滑行,周转箱放在线棒架上随整车前进。

以下称线棒架为SPS台车,称周转箱为SPS箱。

SPS箱收纳原则:原则一:尽量将同一工位、同一装配位置的零件放置在一个SPS箱中;如有大件,可将大件单独挑出来,未来摆放在SPS台车上原则二:如一个SPS箱无法容纳下同一工位、同一装配位置的零件,则可增加SPS箱予以盛放,以此类推原则三:如一个SPS箱容纳完同一工位、同一装配位置的零件后,还余有较大空间,可考虑将下一工位、同一装配位置的零件纳入其中SPS台车收纳原则:原则一:在台车外尺寸已定,且不影响装配作业的前提下,尽可能多地收纳更多的SPS箱原则二:可摆放SPS箱不能收纳的大件设计步骤示例:1、台车单层面积0.6*2=1.2㎡,单层可容纳600*400周转箱5个(或400*300周转箱10个),如滑移架为三层,则一个SPS台车上的SPS箱可以放置的个数为15个(或30个);如有大件存在,可将SPS箱数量减少到可容纳相应大件体积的数量2、将excel中的不同工位、不同装配位置的零件向SPS箱中按照SPS箱收纳原则进行摆放,顺序是,T02后,T02前,T03后,T03前以此类推(注意,SPS箱在SPS台车上的摆放位置应严格按照装配位置予以定置)3、确定SPS台车所管辖的工位数。

根据上一步骤,待SPS台车无法再容纳更多的零件时,停止收纳,确定收纳完毕,统计收纳哪些工位的零件,并予以记录。

4、经过上述步骤,可确定a)总共需要几种SPS台车(即整条线被分成多少段)b)每种台车负责哪些工位的零件c)台车上的SPS箱尺寸d) SPS箱收纳零件种类及数量5、根据步骤4确定的信息,进行SPS箱的内部设计和SPS台车的外型设计6、细部调整7、交客户审核8、设计确认9、生产。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一部分立辊轴承座拆卸装置设备设计及制造方案1、设备组成立辊更换装置由倾翻机构、液压系统(包括液压站、阀台、配管)、机架、电器系统及操作台组成。

2、设备用途先将立辊总成水平插入C型钩后再启动液压站,启动油缸缩回,带动翻转臂旋转90°后碰到行程开关油缸停止动作,此时将立辊总成翻转臂翻到垂直位置,以便在垂直位置拆卸在立辊头部的轴承座,然后用吊车吊走。

再启动油泵控制油缸输出,带动翻转臂旋转90°后碰到行程开关油缸停止动作,这样就完成一个使用周期。

一、机械系统部分的设计制造方案1、基架的设计根据SMS公司提供的基本设计图,部分的大型构件无法在国内采购,我们根据实际情况采用焊接结构件来代替,采取分段焊接,避免焊接变形,保证强度。

a、对尺寸有特殊要求的地方(如有形位公差)的把关和控制;b、整个车体的焊接变形的控制和校正;c、筋板的选用问题,前提是既要保证整个结构的强度,又要合理的降低成本。

2、工作台的改进工作台是整个拆卸车的工作部分,主体也是框架结构,要特别注意以下一点:旋转900工作压力很大,如何提高立辊框架的强度我们采用分段焊接,避免焊接变形,保证强度。

二、液压传动部分设计、制造方案1、液压系统的主要参数:1·1系统流量:Q=65l/min1·2系统压力:P=1·3系统过滤精度:NAS7级1·4油箱容积:V=1·5电机功率:P=1·6液压介质:#46抗磨液压油2、元件的选用a、系统主要元件选用REXROTH进口件力士乐(包括溢流阀、换向阀、泵、液控单向阀、单向阀、调速阀),其余附件采用国内件。

b、根据计算倾翻机构,油缸所需推力为40KN。

我们选择A10VSO45的液压泵。

c、液压传动系统是立辊中最重要的一个系统,它要求系统的清洁度高,我们具体制作过程如下:液压油箱大小我们根据计算和经验选择为,采用δ=8mm和δ=10mm的Q235钢板连续焊接而成,焊条采用E4303。

为了保证系统的清洁度,油箱的内部我们打算进行酸洗和磷化,并作抛丸处理。

集成块是油路的交汇点,加工质量要求很高。

在具体制作方法是:(1)、内部的铁屑和毛刺认真清理,确保清洁;(2)、内部探伤,确保没有裂纹、夹杂缺陷;3、速度控制通过调节单向调速阀实现液压系统油缸工作速度,可调节所控动作。

速度:V max=100mm/s V min=5mm/s 倾翻时间~2min4、系统清洁度的控制工作辊轴承座拆装车的液压系统的制作难点就在于对整个系统清洁度的控制。

在各元件的制作和安装过程中,我们始终以保持系统清洁度为第一要求。

无论是在加工中还是在以后安装完毕之后都对系统进行各种处理,以求达到最好的效果:(1)、对集成块的表面处理;(2)、重要元件选用德国进口元件;(3)、安装吸油过滤器和回油过滤器。

三、电器控制部分的设计和制造方案1、输入电压立辊座拆装车的电气控制部分的输入电压为380V 50Hz交流电,设有接地端和相序保护器。

通过设置于车架上的联动台实现对整个系统的自动控制。

2、主回路控制原理a、系统接入380V交流电压,通过相序保护器;b、通过联动台的控制按钮控制主线路上的总接触器开、合,达到整个系统的断开、接通电源;c、联动台控制推拉接触器开、合实现对液压电机油泵的断开、接通电源;d、通过在联动台旁的操作手柄完成对立辊进行上翻和下翻的过程。

3、附属设备的控制原理a、接触器LKM1、LKM2闭合时同时接通立辊工作报警装置,报警灯闪动;b、总接触器KM接通时,照明灯具亮启;c、通过设置于液压油缸上的压力传感器,将液压参数反馈到电气系统,若发生回油情况,则蜂鸣器报警。

第二部分U1/U2/UF水平辊轴承座拆卸装置设备设计及制造方案1、设备组成U1/U2/UF水平辊轴承座拆卸装置设备由大车架、大车架上的工作台和位于两个大车架中间的可移动工位的小车组成。

2、设备用途移动工位的小车通过固定于地面上的行走缸,将要拆卸的辊轴运输到指定工位,并承载工作辊轴的重量。

当小车将轧辊放置到和工作台同一轴线方向上以后,两台拆卸设备的升降台举起,卡住轴承座,利用水平方向上的拉拔缸的运动将轴承座从轧辊上拆下。

最后轧辊将位于小车上,两个轴承座单独被拆放在升降台的工作平台上。

小车平动和工作台的上下、左右运动均由液压传动。

一、机械系统部分的设计制造方案1、基架和工作台的设计制造问题根据SMS公司所提供的基本设计图,部分的大型结构件无法在国内采购,根据实际情况采用焊接结构来代替。

构件采取分段焊接以避免变形保证其强度。

针对上述问题,我们在具体工作中我们采用分段焊接,避免焊接变形;筋板的选用问题,前提是既要保证整个结构的强度,又要合理的降低成本;由于整个大基架的尺寸较大,为了保证其强度,我们在其内部的框架结构中加入若干筋板。

因为框架结构的焊接,必然会存在某处的焊接不完全,我们在制作过程中尽量做到构思全面,保证没有焊接漏洞。

工作台是整个拆装车的主要工作部分,主体也是框架结构,要特别注意的东西有以下两点:a、拉拔作业时受力很大,如何提高工作台体框架的强度问题;b、拉拔缸和升降缸的空间放置问题。

2、两工位小车的设计制造问题小车是主要的受力件,主体也采用框架结构,其传动依靠一个液压缸进行。

二、液压传动部分设计、制造方案1、系统主要参数1·1 系统流量:Q=130l/min1·2 系统压力:P=13MP a1·3 系统过滤精度:NAS7级1·4 油箱容积:V=1 · 5 电机功率:P=37KW1·6 液压介质:#46抗磨液压油2、元件选用根据计算,我们系统主要元件选用REXROTH进口件力士乐(包括溢流阀、换向阀、泵、液压单向阀、单向阀、调速阀);其余附件采用国产件;所以我们选用液压泵型号为:A10VS130;流量:Q=130l/min 压力:P=13MP a;液压传动系统时工作辊拆装车中最重要的一个系统,它要求系统的清洁度高,我们具体制作过程如下:(1)、内部的铁屑和毛刺认真清理,确保清洁;(2)、内部探伤,确保没有裂纹、夹杂缺陷;(3)、表面进行发兰处理。

出油回路我们采用无缝钢管连接,回油回路我们则采用液压胶管。

在设计的原理图出来后,根据台车的空间分布,合理的摆放其他各种液压元件。

3、速度控制通过调节单向调速阀实现液压系统油缸工作速度。

台车速度:V max=120mm/s V min=10mm/s 行程:1650mm 升降台速度:V max=50mm/s V min=5mm/s 行程:40mm 小车速度:V max=200mm/s V min=5mm/s 行程:3500mm 工作周期:T≈10 min4、系统清洁度的控制工作辊轴承座拆装车的液压系统的制作难点就在于对整个系统清洁度的控制。

在各元件的制作和安装过程中,我们始终以保持系统清洁度为第一要求。

无论是在加工中还是在以后安装完毕之后都对系统进行各种处理,以求达到最好的效果:(1)、油缸进行酸洗、磷化等处理;(2)、对集成块的表面处理;(3)、重要元件选用德国进口元件;(4)、安装吸油过滤器和回油过滤器。

三、电器控制部分的设计和制造方案1、输入电压工作滚轴承座拆装车的电气控制部分的输入电压为380V 、50Hz 交流电,设有接地端和相序保护器。

通过设置于大车架上的外购的联动台实现对整个系统的自动控制。

2、主回路控制原理a、系统接入380V交流电压,通过相序保护器;b、通过联动台的控制按钮控制主线路上的总接触器开、合,达到整个系统的断开、接通电源;c、联动台控制顶升接触器开、合实现对液压电机油泵的断开、接通电源;d、通过在联动台旁的操作手柄完成对小车前进、后退,工作台左右运动和升降的控制;台车的前进和后退的控制是单独的控制台。

3、附属设备的控制原理a、接触器LKM1、LKM2闭合时同时接通小车行走报警装置,报警灯闪动;b、总接触器KM接通时,照明灯具亮启;c、通过设置于液压油缸上的压力传感器,将液压参数反馈到电气系统,若发生回油情况,则蜂鸣器报警。

第三部分 E1/E2水平辊轴承座拆卸装置设备设计及制造方案1、设备组成E1/E2水平辊轴承座拆卸装置设备由小车、大车架、固定架、升降台和拉拔缸、液压系统、电控系统等组成。

2、设备用途固定工位的轧辊放置架用于承载工作辊轴的重量,用吊车将辊轴放置在轧辊放置架上以后,两台拆卸设备的升降台举起,卡住轴承座,利用水平方向上的拉拔缸的运动将轴承座从轧辊上拆下。

最后轧辊将位于固定放置架上,两个轴承座单独被拆放在升降台的工作平台上。

小车运动和升降台的上下运动均由设在大车架上的联动台和操作手柄控制作完成。

一、基架设计与制造系统部分的设计制造方案1、根据SMS公司所提供的基本设计图,其中部分大型钢结构件无法在国内采购,根据实际情况采用焊接结构来代替。

构件采取均匀焊接和矫直手段来保证其设备精度要求。

针对上述问题,我们在具体工作中的做的如下处理:(1)、导轮轨道采取分段焊接,避免焊接变形;(2)、在工作台两侧面之间焊接筋板,保证强度;在制作过程中我们要注意的问题:a、对尺寸有特殊要求的地方(如有形位公差)的把关和控制;b、焊接变形的控制和校正c、筋板的选用问题,前提是既要保证整个结构的强度,又要合理的降低成本2、由于整个大基架的尺寸较大,为了保证其强度,我们在其内部的框架结构中加入若干筋板。

因为框架结构的焊接,必然会存在某处的焊接不完全,我们在制作过程中尽量做到构思全面,保证没有焊接漏洞。

3、工作台是整个拆装车的主要工作部分,主体也是框架结构,要特别注意的东西有以下两点:(1)、拉拔作业时受力很大,如何提高工作台体框架的强度问题;(2)、拉拔缸和升降缸的空间放置问题。

二、液压传动部分设计、制造方案1、系统主要参数1·1 系统流量:Q=130l/min1·2 系统压力:P=13MP a1·3 系统过滤精度:NAS7级1·4 油箱容积:V=1 · 5 电机功率:P=37KW1·6 液压介质:#46抗磨液压油2、元件选用根据我们选择型号为Y132M-4电机,考虑到电机相匹配的问题我们预想选用液压泵型号为:A10VS130,压强:P=13MP a流量:Q=130L/min 在保证升降台顶升力达到要求的情况下,我们将选择合适的升降缸和拉拔缸。

液压传动系统时工作辊拆装车中最重要的一个系统,它要求系统的清洁度高,我们具体制作过程如下:3、操作手柄为了便于控制,操作手柄和电器系统的联动台合一为二,两个手柄分别控制小车的行走和工作台的升降。

4、速度控制通过调节单向调速阀实现液压系统油缸工作速度。