锅炉滑参数停炉操作票

滑参数停机炉操作票

滑参数停机炉操作票操作人员:_________________日期:________________操作票编号:_________________炉号:___________________一、操作目的:为了保证滑参数停机炉的正常停炉操作,确保生产工艺的顺利进行,提高工作效率。

二、操作准备1.检查炉体是否正常,并确认设备已经处于停机状态。

2.检查燃烧器是否关闭,煤气和电源已经切断。

3.准备所需的个人防护装备,如安全帽、防护眼镜、耐高温手套等。

三、操作步骤1.确认无误后,将已停机的滑参数停机炉的操作阀门关闭,包括燃气阀门、进料管阀门等。

2.拔掉煤气和电源插头,确保炉体断电、切断气源。

3.检查滑参数炉内是否还有余热,如果存在,等待余热散尽。

4.检查炉内温度计是否正常,确认温度处于安全范围内后,使用温度计纸尺进行测量并记录下来。

5.将测量记录的温度数据备份,并在记录单上进行标注,以备后续分析使用。

6.使用温度计纸尺将炉内温度进行分区显现,确保温度均匀。

7.在测量过程中,如果发现异常情况,如炉体温度超过安全范围、出现异味等,应立即停止操作,并进行必要的修复和检查。

8.确认滑参数炉内温度已经降至安全范围后,可以进一步使用空气枪进行吹扫,清除炉内积灰,以便后续的维修和检查工作。

9.清扫完成后,对炉体进行外观检查,确保内外部设备无明显损坏和问题。

10.操作完成后,归档所有相关记录,并将操作票交由工艺部门进行审核。

四、安全注意事项1.操作人员必须配备个人防护装备,并严格按照操作规程进行操作。

2.操作人员在操作过程中应注意炉体温度变化,如发现异常应立即停止操作,并及时报告。

3.操作人员必须熟悉滑参数停机炉的操作规程和安全操作要求,以确保操作的安全性和高效性。

4.操作人员在操作前必须检查设备的运行状态,确保炉体已经停机、切断煤气和电源。

5.操作人员在操作过程中应保持专注,严禁酗酒、吸烟等行为。

五、操作记录炉体温度测量记录:时间温度(℃)____________________________________________________________________________________________________________________________________________________备注:_____________________________审核人:__________________________日期:________________操作票的编写主要是为了规范滑参数停机炉的操作,确保操作人员按照正确的步骤和要求进行操作,保证操作的安全和高效性。

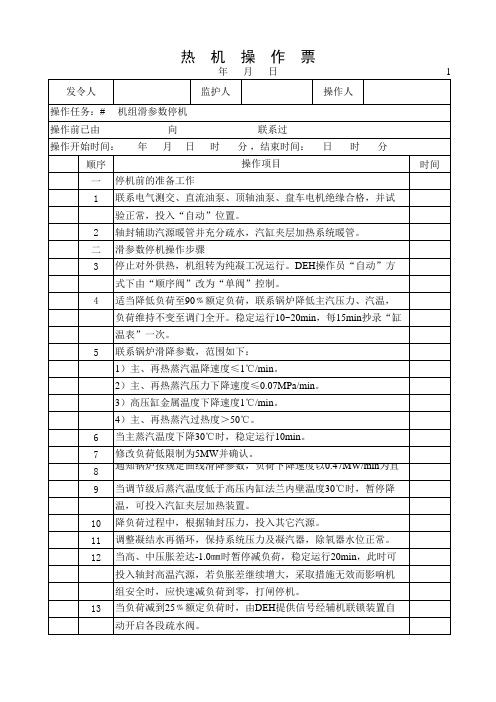

汽机滑停操作票

温,可投入汽缸夹层加热装置。

10 降负荷过程中,根据轴封压力,投入其它汽源。

11 调整凝结水再循环,保持系统压力及凝汽器,除氧器水位正常。

12 当高、中压胀差达-1.0㎜时暂停减负荷,稳定运行20min,此时可

投入轴封高温汽源,若负胀差继续增大,采取措施无效而影响机

组安全时,应快速减负荷到零,打闸停机。

13 当负荷减到25﹪额定负荷时,由DEH提供信号经辅机联锁装置自

动开启各段疏水阀。

1 时间

热机操作票

年月日

顺序

操作项目

14 当三抽压力达0.15MPa时,三抽至除氧器,至三抽母管电动隔离

门自动关闭,邻机三抽来电动调整门自动开启,否则手动投入。

15 根据高加水位情况,疏水可导#4低加。

16 负荷20MW时,停止疏水泵运行,疏水导凝汽器。

2)主、再热蒸汽压力下降速度≤0.07MPa/min。

3)高压缸金属温度下降速度1℃/min。

4)主、再热蒸汽过热度>50℃。

6 当主蒸汽温度下降30℃时,稳定运行10min。

7 修改负荷低限制为5MW并确认。

8

通知锅炉按规定曲线滑降参数,负荷下降速度以0.47MW/min为宜 。

9 当调节级后蒸汽温度低于高压内缸法兰内壁温度30℃时,暂停降

四 停机后操作:

32 根据需要停止给水泵运行。

33 停止发电机冷却水。

34 根据排汽缸温度,停止凝结水泵运行。

35 根据需要,联系锅炉停止冷渣水泵运行。

36 停止冷油器水侧。

37 当排汽温度降至50℃以下,各辅机不需要冷却水时,听循环水泵

运行。

38 停止排烟风机运行。

39 按规定记录缸温变化情况。

330MW机组滑参数停机操作票

4、停炉过程中应防止低过、屏过、高过、屏再、低再等处金属壁温超规定值。

5、严格控制降温、降压速度,主、再热蒸汽温差不应超过30℃。一般维持在20℃以下,再热汽温度不应高于主蒸汽温度。应密切监视主、再热蒸汽的过热度应≥50℃,严防汽轮机水冲击事故发生。降参数过程中应严密监视汽缸各部温度的变化,汽缸各点温差控制在规定的范围内,特别是高压内缸外壁上下温差不得大于35℃。

三、滑参数停机操作

序号

操作项目

操作 情况

时间

1

接值长令,#X机滑参数停机。

XX

XX

2

通知各岗位做好机组滑停前的各项检查及准备工作,同时联系燃料、化学、辅控等有关专业,准备停机。

XX

XX

3

停止原煤仓上煤,停止脱硫剂卸料。(输煤皮带备用、脱硫剂车辆备2台。)

XX

XX

4

锅炉全面吹灰一次。

XX

XX

5

检查#2油罐油位正常,启动#X燃油泵,调整母管油压1.8~2.5MPa,炉前点火油压0.6~1.5MPa,试点油枪正常。

23

机组负荷:231MW,对应主汽压力:11.2MPa,主汽温度:470℃,再热温度:460℃

XX

XX

24

机组负荷小于220MW,停运一台给水泵

XX

XX

25

机组负荷:198MW,对应主汽压力:9.5MPa,主汽温度:450℃,再热温度:440℃

XX

XX

26

机组负荷:165MW,对应主汽压力:7.2MPa,主汽温度:430℃,再热温度:415℃

XX

XX

27

炉侧加大排渣量,维持床压:6.5-7.0KPa,水冷风室:9.5-10KPa,一次风量20万NM3/H,氧量4-6%

滑停操作票

1)上水前汽包事故放水电动门解除联锁。

2)水位上至+1000mm后,停止上水,观察汽包水位下降情况,如下降较快及时并进行检查并设法消除。

6

锅炉停止上水后,开启省煤器再循环,加强汽包壁温差监视。

注意:在锅炉带压放水时,关闭省煤器再循环电动门。省煤器泄露情况存在时,严禁开启省煤器再循环。汽包壁温差超限时,汇报值长决定是否关闭省煤器再循环。

5

手动MFT。

6

及时关闭各油枪手动支门和来回油跳闸阀前后手动门。

7

转速降到1200r/min时,检查顶轴油泵联锁启动,油压正常 MPa。记录各瓦顶轴油压力:顶轴油母管压力 Mpa,#3瓦 MPa、#4瓦 MPa、#5瓦 MPa、#6瓦 MPa。

转速降到300r/min时,开真空破坏阀破坏真空

排汽压力降至60KPa,检查关闭主、再蒸汽管道疏水。

b) 当调节级后蒸汽温度降到低于高压内缸调节级处法兰内壁金属温度30℃时应暂停降温;

2.6

蒸汽温度与金属温度差值:在-10℃以内,实际值: ℃。

3

随机组负荷的降低,停止磨煤机运行,同时注意风量的调整。

注意:负荷150MW时,解除解除送风自动,根据氧量,手动调整送风量。防止低风量引起MFT动作。

联系热工将汽包水位保护扩展至±300mm。

1

打闸前人员安排:

1、机头安排一人做好机头打闸预想。

2、零米安排一人检查高排逆止门,做好进汽门、抽汽门或高排逆止门卡涩,机组转速上升,就地停运抗燃油泵预想。

3、盘前安排电气操作人员两名,做好逆功率保护不动作,220KV开关不跳开预想,确认高中压主汽门、调阀关闭。确保发电机不逆功率运行。

2

记录打闸参数:

6

根据汽轮机自密封情况,检查轴封汽源切换至辅汽W,将厂用电倒为# 启备变接带。

滑参数带脱硝脱硫停运操作票

缸胀/mm;高压缸胀差/mm,低压缸胀差mm;轴向位移/mm;

将高加疏水倒至凝汽器。

13

负荷至120MW时,

退出#汽泵,关闭#汽泵出口电动门及中间抽头电动门,停止

#汽泵。

14

负荷降至100MW时,

将6KV厂用电切至高备变带。

15

负荷降至MW时,

停止#磨给煤机,对#制粉系统抽净粉后,停止#磨煤机。

16

停止连排扩容器运行,关闭至除氧器手动门,开启间断排污门。

17

当负荷降至90MW时,

检查低压疏水自动开启;

开启本体疏水扩容器及事故疏水扩容器喷淋门,调节凝结水再循环维持凝结水压力2.0MPa运行。

18

负荷降至60MW时,

检查中压疏水自动开启;

将除氧器汽源切至辅汽;

关闭中压联合汽阀门杆漏汽至除氧器手动门;

4

负荷降至MW时,

退出机组协调及RB保护,解除一次调频,将汽机调门控制方式由顺序阀切为单阀。

5

机组负荷至MW时,

启动电泵,检查电泵组各参数均在正常范围内,全开电泵出口门及中间抽头电动门,并入给水系统。

6

机组负荷至MW时,

逐渐退出#汽泵,关闭#汽泵出口电动门及中间抽头电动门,停止#汽泵;

监视汽机低压轴封母管供汽压力,供汽压力低时,开大辅汽至轴封调节阀。

2

逐渐减少燃料量,控制主、再热蒸汽压力下降速度<0.098MPa/min;主、再热蒸汽温度下降速度<1℃;汽缸金属温度下降速度不超过1℃/min;保持主、再热蒸汽过热度大于50℃。当调节级后蒸汽温度降到低于高压内缸调节级处法兰内壁金属温度30℃时应暂停降温。

3

联系化学准备退出SCR系统,缓慢关闭SCR氨气调节门,根据SCR出口NOx浓度逐渐减小喷氨量并注意SCR入口温度。

2号机滑参数停机操作票

2号机滑参数停机操作票单位:操作票编号:操作开始时间:年月日时分结束时间:年月日时分操作任务#2汽机滑参数停机时间序号操作项目执行情况1 接值长令:#2机组滑参数停机2 通知化水、燃运、电气、锅炉专业,2号机组准备滑参数停机3 全面统计2号机组缺陷4 确认2号机供轴封、除氧器、小机备用汽源管道热备用正常5 检查2号机辅联与临机联络门全开或启动锅炉来汽备用正常6 确认再热冷段供汽封管道热备用正常7 检查2号机电泵稀油站工作正常,电泵备用良好8 实验2号机主机交流油泵,电流 A ,启动前后润滑油压/Mpa9 实验主机直流事故油泵,电流A,启动前后润滑油压/Mpa10 实验2号机高压启动油泵,电流 A11 实验2号机A、B顶轴油泵、电流 A 顶轴油压力Mpa12 空试2号机盘车电机,电流 A13 做2号机高中压主汽门、调门、抽气逆止门活动试验动作正常14 检查开启2号机手动疏水门15 切换2号机辅联汽源至临机或者启动锅炉来汽16 检查汽封压力、温度正常,冷段至汽封备用正常17 接值长令:2号机开始减负荷18 机组负荷降至250MW,主机阀门控制方式由顺序阀切至单阀控制,切阀后稳定几分钟19 负荷降至230MW,切除协调控制,汽机切为基本方式,根据主汽压力、温度,全开高压调门20 根据滑参数停机曲线,降压、降温减负荷21 确认机组振动,运行各参数、控制指标正常,机组停机过程中各参数控制指标如下:主再热蒸汽温降率≤1℃/min,主汽压<0.1MPa/min。

汽缸金属的温降率:0.5~1℃/min。

负荷下降速度:3~5MW/min。

主、再热蒸汽温差控制在17℃以内,并且至少要有56℃的过热度。

调节级后汽温不低于金属温度30℃,否则应暂停降温。

22 在整个滑停过程中要严密监视汽轮机差胀、轴向位移、上下缸温差、各轴承振动及轴瓦温度在规程规定的范围内,超过限值要打闸停机23 减负荷过程中,检查2号机轴封汽源切换正常,检查高压汽封母管压力、温度正常24 负荷低于200MW,2号机真空、循环水温升正常,及时停运一台循环水泵,保持一台循环水泵运行25 锅炉疏水切至凝汽器时,注意凝汽器真空及水位变化26 切换2号机小机汽源,由四抽切至辅联供汽,切换前注意检查小机备用汽源暖管正常27 注意监视给水流量的变化,流量<500t/h后,及时停运一台汽泵,维持一台汽泵运行28 维持凝结水系统运行正常,必要时开启凝结水再循环调节29 将主汽温滑至500℃以下30 负荷降至30%额定负荷,检查低压疏水阀门组开启,否则手动开启。

瑶池电厂锅炉停炉操作票 Microsoft Word 文档

陕西华电瑶池发电有限公司热机操作票编号第页共页操作开始时间:年月日时分终结时间:年月日时分操作任务:# 炉正常停运操作票顺序操作内容已执行操作时间操作项目(按操作顺序填写与执行)1 接值长停炉的命令后,联系汽机、电气、化学、燃料、除尘等有关人员,通知邻炉,本炉开始停炉。

2 锅炉减负荷前进行受热面吹灰一次。

3 通知燃运停止本炉上煤工作,并加强煤仓煤位汇报与联系。

4 通知临时工加强各给煤机断煤处理,及时疏通敲打,确保来煤正常。

5 根据各煤仓煤位下降情况,及时调节给煤机转速,如单个煤仓空仓联系燃运少量补煤,保持各煤仓煤位下降均匀平衡。

3 调节给煤机转速,开始降温、降压、减负荷。

4 SO2浓度100mg/l,关闭石灰石插板门,待螺旋给料机内积粉,并吹扫净管道积粉,停止脱硫系统。

5 缓慢减少煤量和风量,按锅炉降温曲线逐渐地降温、降压、减负荷。

6 在停炉过程中,应加强对汽包水位的监视和调整,必要时,可将汽包水位调节置于手动方式调节,负荷降至80MW及时将主给水切换至给水旁路。

7 根据蒸汽温度降低的情况,及时调整减温水量。

保持过热蒸汽温度下降速度为1.0~1.5℃/min,再热蒸汽温度下降速度不大于2.5℃/min,主蒸汽压力下降速度不大于0.1 MPa/min,主、再热气温偏差不大于20℃。

8 控制床温变化率在规定范围内2℃/min,使炉膛烟气温度的降温速率保持在1℃/min左右。

9 当锅炉负荷降至60MW时,进一步降低床压,减少二次风量,尽可能保持两侧给煤均匀,维持床温在正常范围内。

10 各煤仓烧空、给煤机断煤、逐个停止八台给煤机,继续向炉内通风,冷却床料。

11 停止给煤机前关闭给煤机入口门,拉完皮带上积煤后停止给煤机。

12 根据汽温情况必要时解列减温水并根据主汽压力逐渐降低负荷,当负荷减至最低后汇报值长机组打闸停机。

13 根据停炉按排停止冷渣机,转完链斗内积渣后停止输渣系统。

14 锅炉平均床温降至400℃以下,按照二次风机→一次风机→引风机顺序停运各风机。

机组滑参数停运操作票

机组滑参数停运操作票一、机组停运前的准备工作顺序操作项目1接到值长正常停机命令后,联系各岗位,对系统进行全面检查,做好停机前的准备工作。

2进行调速油泵、交、直流润滑油泵、顶轴油泵启动试验,正常后停止运转,置“备用”位置。

3启动汽机盘车电机,试验运转正常后停止,置备用状态。

4检查辅助汽源压力正常,对锅炉受热面进行一次全面吹灰。

5将炉前燃油压力调整到 3.0MPa,检查炉前燃油管道及阀门无泄漏。

6试验锅炉各油枪进退正常,雾化良好。

7根据机组停运性质,妥当处理原煤量及各制粉系统的调配,确定上煤量。

8校对汽包水位计一次。

9通知灰水主值,锅炉停运前除渣一次。

10检查各自动调节系统工作正常, DEH 系统工作在“操作员自动”位置,阀门控制方式为“单阀控制”,确认解除“主蒸汽压力限制”。

11将公用系统切至另一台机组供。

二、机组降负荷顺序操作项目1接到滑参数停机的命令后, 20min 将主、再热汽温降至 500℃,主汽压降至 10 MPa,负荷降至 100MW 。

2按“滑停机曲线” 逐渐降低给粉机出力,主、再热汽温以 1.2~1.5℃/ min,主汽压以 0.04~0.05MPa/min 的速度降压,降负荷率 0.7MW/min 。

3视粉仓粉位,停止 B 给煤机运行,对 B 制粉系统抽净粉后,停止 B 磨煤机运行。

B 排粉机倒进路风运行。

4根据汽温下降情况,注意一、二级减水,再热器微量喷水的调整。

5 负荷 80MW ,主汽温是℃,再热汽温℃;主汽压MPa。

6 根据燃烧情况投油枪助燃,通知灰泵房值班工解列电除尘。

投入空气预热器蒸汽吹扫。

7 停低加疏水泵,将 #5 低高疏水倒入凝汽器,负荷MW 。

8停止连排扩容器运行,关闭至除氧器门,开启连排至定排截门。

9视粉仓粉位停止 A 给煤机。

A 制粉抽净粉后,停止 A 磨煤机运行。

A 排粉机倒进路风运行。

10 负荷降至( 50~40MW)时,厂用电切至启 /备变。

11 当#2 高加汽侧压力与除氧器压差小于0.3Mpa 时,将高加疏水倒入 #4 低加,负荷MW 。

发电厂锅炉滑停操作票

#3~#6炉滑停操作票1、接值长令机组滑停命令,进行系统全面检查(包括炉内),统计本炉缺陷。

2、试验油枪好用(注意停炉前进行吹扫油枪),通知燃油泵运行良好。

3、进行停运前吹灰并进行清焦一次。

4、吹灰完毕后,解列吹灰系统。

5、试验一次风机联动试验正常。

6、如需烧空原煤斗必须及时了解原煤斗内储煤多少。

7、校对各水位计、各主再压力表正常。

8、对各参数进行记录,以便下次启炉核对参数。

9、滑停严格按照降温降压速度进行,降温速度0.5~1.5℃/min,降压速度0.0196~0.196Mpa/cm2/min,保持汽温过热度大于100℃。

10、负荷180MW,通知汽机、电气保持负荷,逐渐全开调门。

11、待# 原煤斗烧空,停止# 制粉系统。

12、负荷120MW,# 给水泵自动切手动,待水位偏差大时,解除水位保护。

13、负荷低于120MW,炉燃烧不温,投# 油枪,通知电除尘。

14、负荷80MW,停止一套制粉系统,增投# 油枪,机解高加。

15、负荷50MW,增投# 油枪,停止另一套制粉系统。

注意参数波动大及电气倒厂用出现转机跳闸。

16、给水由主路倒大旁路运行,控制汽包水位正常。

防止汽温突降。

17、通知零米对停运磨进行排渣及关磨隔绝门和冷却水门。

18、通知零米准备进行调一次风机油压。

19、停止# 一次风机。

20、停止# 一次风机。

21机打闸,发电机解列,炉熄火,注意要动态做一次水位保护试验。

21、炉熄火后,要开排汽5分钟左右后关闭。

22、记录停炉参数:P= Mpa;t1= ℃;t2= ℃。

23、解列减温水系统,关各减温水门。

24、解列燃油系统,关炉前燃油系统各门。

25、查炉内无明火,油枪无渗漏。

26、保留一台引风机运行,维持炉膛负压-50~-100Pa通风5分钟,停运,锅炉停炉密闭。

关闭风烟系统各挡板。

27、排汽关闭后,保持给水流量 T/h,上水分钟,汽包上满水。

28、关给水管路各门,退勺管至零,通知汽机停止上水。

29、关连排、加药、取样各门。

滑参数停机操作票

发令人 操作前已由 操作开始时间: 年 月 一、机组停运前的准备工作 √ 顺序 操 1 2 3 4 5 6 7 8 顺 序 1 2 作

机组滑参数停机操作票

NO________ 监护人 向 日 时 分 操作人 联系过。 结束时间: 年 月 日 时 分

项

目

时 间

接到值长正常停机命令后,联系各岗位,对系统进行全面检查,做好停 机前的准备工作。 进行高压启动油泵、交、直流润滑油泵、顶轴油泵启动试验,正常后停 止运转,投入联锁。 摇测汽机盘车电机绝缘合格。 对锅炉受热面进行一次全面吹灰。 试验锅炉 AB 层大油枪进退良好,联系清理小油枪雾化片。 根据机组停运时间,联系燃料控制上煤量保证原煤仓煤位在 1/3。 校对汽包水位计一次。 将机组供热解列。

9

10 11 12 13 14 15 16 17 18 19 20 21

机 组 停 机 过 程 中 的 异 常 及 处 理

二、机组降负荷 √

停机前负荷_____MW,炉侧主汽压_____MPa,主汽温_____℃,再热汽温 _____℃;机侧主汽压_____MPa,主汽温 _____℃,再热汽温_____℃。 将机组阀门控制方式切为“单阀控制” ,缓慢全开高压调门。 逐渐减少燃料量,控制主、再热蒸汽降压速度<0.098MPa/min;主、再 热蒸汽温度下降速度< 1 ℃ /min ;汽缸金属温度下降速度不超过 1 ℃ /min;保持主、再热蒸汽过热度大于 50℃。当调节级后蒸汽温度低于 高压内缸上半内壁温度 30℃时应暂停降温。 负荷降至 240MW,对_____制粉系统抽净粉后,停止_____磨煤机运行。 负 荷 降 至 210MW , 主 蒸 汽 压 力 为 _____MPa , 主 、 再 热 蒸 汽 温 度 为 ____/____℃,检查机组各参数正常。 控制主再热汽温 480℃,注意汽轮机缸温下降速度。 。 负荷降至 200MW, 主蒸汽温度为_____℃, 再热蒸汽温度为_____℃左右, 启动电泵,正常后停运 _____汽泵。开启轴封母管各处疏水。 联系热工解除 FSSS 中“全炉膛灭火” 、 “燃料丧失” 、 “汽机跳闸” 、汽机 ETS 中“MFT”保护

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锅炉滑参数停炉操作票

(机组编号: )

绥中发电有限责任公司 运行部

1 停炉前准备

1.1 了解停炉的目的和方式,通知燃料调度合理控制各原煤斗上煤量,若停炉进行大、小修,则停炉前24h应有计划地烧光原煤斗内的存煤。

1.2 对锅炉进行全面检查,并统计设备缺陷。

1.3 检查燃油系统各供、回油手动门、电动门、调节阀和速断阀开关位置正确。

1.4 检查空预器吹灰系统、油枪吹扫蒸汽系统处于正常备用状态。

1.5 停炉前应对受热面进行蒸汽吹灰和水吹灰。

1.6 投入炉前燃油循环,炉前燃油压力保持在3.5MPa,对燃油系统进行详细检查,发现渗漏立即停止油循环,并联系有关单位进行处理。

2 机组降负荷、停炉

2.1 逐渐降低锅炉出力,将机组负荷由800MW减至360MW。

2.2 主蒸汽温度保持额定,再热蒸汽可根据需要平稳降至530℃。

2.3 降负荷过程中,应对锅炉燃烧及一、二次风压进行调整,保证两侧转向室温差<50℃

2.4 滑温时应保持合适煤水比例,尽量使用二、三级减温水,当使用启动减温水时要慎重,防止汽温骤降和汽机水击。

2.5 减负荷时,锅炉厚壁部件及管道金属温度最快冷却速度<1℃/min。

检查汽水管路的振动及收缩情况,发现异常应减小降负荷速率。

2.6 继续烧光其中一个原煤斗内存煤,保留4台磨煤机运行。

2.7 当负荷降至400MW时,启动两台电泵。

2.8 将一台汽动给水泵退出运行,一台电泵投入运行,另一台电泵再循环运行。

2.9 炉侧密切监视ВЗ前压力不得小于24.5MPa,否则应解除机前压力调节器的自动或降低减负荷速率。

2.10 当负荷降至360MW时,应保留3台磨煤机,油枪不少于10只。

2.12 开启Д

3

前疏水,启动排放系统开始预热,将P-20疏水排至循环水。

2.13 疏水合格后排入凝汽器。

3 锅炉转入非直流工况

3.1 当锅炉负荷降至360MW时,检查下列条件具备。

1)Д

1

、Д

3

在开启状态。

2)Д

2

后电动门在开启状态。

3)启动排放系统已预热。

将P

-20

排汽至凝汽器电动门开启。

4)将Д

1

投入自动,定值24.5MPa。

3.2 缓慢关闭ВЗ阀,锅炉转入非直流工况

3.3 解除主汽温低保护,在60min内主蒸汽温度以1.1℃/min的速度降至475℃,再热蒸汽平稳降至490℃。

3.4 解除ВЗ前压力低及再热器断流保护,逐渐开大高压调速汽门,在60min时间内以0.23MPa/min的降压速率降主汽压至10MPa。

3.5 锅炉在20min之内继续降低燃烧率将负荷减至240MW。

主汽压维持10MPa不变,主汽温维持475℃不变,再热汽温滑至480℃。

启动排放系统投入工作,P-20汽、水均排入凝汽器。

3.6 当ВЗ前温度达410~420℃时,Д

2

门应逐渐开启,保持屏Ⅰ出口有30~40℃的过热度。

3.7 停止另一台汽泵运行,保持两台电泵运行;关闭RC046和RQ774,并逐渐将RC773全开。

3.8 锅炉保持30%燃烧率(两台磨煤机+12支油枪),机组负荷240MW运行220min。

主、再热汽温度开始以0.6℃/min的速度继续滑温,主汽温降至340℃,再热蒸汽降至350℃,主汽压维持10MPa不变。

3.9 根据过热度情况开启Д

3

阀前、后及卧式分离器疏水。

3.10 主蒸汽温度降至340℃后,在75min时间内继续拉光一个原煤斗内存煤。

3.11 负荷由240MW减至85MW,主汽压降至5MPa,同时主蒸汽温度开始以0.7℃/min的速度从340℃继续滑温至280℃,再热蒸汽以0.8℃/min的速度平稳降至300℃。

3.12 稳定运行50min。

根据汽温情况保留12~14支油枪运行和一台磨煤机运行。

3.13 降低燃料量,保持蒸汽温度不变,逐渐开启RC045,汽机在10min内减负荷到40MW。

3.14 保持这一负荷,连续运行40min,,并在40min 内将最后一个原煤斗内存煤拉光。

3.15 解除机炉停止联锁,汽机打闸后,开启自用旁路调节门RC046,锅炉带旁路运行。

3.16 做再热器、主汽安全门远方放汽试验。

试验时,相关单位工作人员应到达现场并作好事故预想,当安全门起座后不能回座且就地手动也无法回座,汽压下降,受热面工质及金属温度超限时,应使用停炉按钮紧急停炉,防止受热面超温损坏。

3.17 试验结束,锅炉手动停炉。

4 停炉后的操作

4.1 检查停炉保护联锁动作正确,否则立即手动完成。

防止锅炉继续进煤粉和大量进冷水而发生事故。

4.2 手动关闭ВЗ阀、Д

1

、Д

3

阀,关闭给水调节门。

4.3 联系就地值班员关闭油枪供油手动门,开启油枪蒸汽吹扫手动门。

4.4 启动一次风机、对炉膛吹扫10~15min。

4.5 对已投用过的油枪进行蒸汽吹扫。

4.6 结束后关闭各油枪蒸汽吹扫手动门。

4.7 关闭炉前供、回油电动门、手动门。

4.8 关闭原煤斗插板。

4.9 通知电除尘,停止整流变的运行并切断电源,将振打装置投入连续,24h后停止。

4.10 捞、碎渣机及气力除灰系统保持连续运行,待无灰后停止。

4.11 将渣池水位降至最低后停止灰渣泵的运行(冬季应进行管路放水防冻)

4.12 检查确认空气预热器及所有风机润滑油系统运行正常。

4.13 停炉后,利用凝汽器真空受热面进行干燥防腐。

4.14 待ВЗ前压力降至2.0MPa时,开启ВЗ前放水门和空气门。

4.15 待无水、汽喷出后,关闭上述阀门。