世界最大水轮机——三峡70万千瓦水轮机组研制概况(下

三峡发电机组介绍pptx

节能减排

为满足国家节能减排政策的要求,三峡发电机组需要进一步采取 有效措施降低能耗和排放。

市场竞争

市场竞争激烈,三峡发电机组需要不断提高自身的技术水平和市 场竞争力。

THANKS

谢谢您的观看

对周边居民的影响及应对措施

总结词

发电机组对周边居民的生活和工作有着重要的影响。

详细描述

三峡发电机组在运转过程中可能会对周边居民的生活和工作产生一些影响,比如可能会污染空气,产生噪音和电磁辐射等 ,从而对周边居民的健康和生活质量带来一定的负面影响。

应对措施

针对这些影响,可以采取一系列的措施来减少对周边居民的影响,如及时调整发电机组的运转时间,避免影响居民的休息 ,同时加强居民的健康监测,以及提供相应的补偿和帮助。

齿轮变速连接

通过齿轮变速将水轮机的动力传递给发电机,适用于高转速 、低扭矩的情况,但维护成本较高。

其他重要组成部分简介

调速器

调节水轮机转速,确保发电机 输出频率稳定。

励磁系统

提供磁场,控制发电机的电压和 电流。

油压装置

提供润滑和冷却油,确保机组正常 运行。

03

三峡发电机组的工作原理

水力发电的基本原理

保障措施

制定相应的保障措施,如定期维护和检查、采用备品备件等,确保三峡发电机组 的可靠性和稳定性。

设备维护和保养的策略及实施方案

维护和保养策略

制定三峡发电机组的维护和保养策略,包括保养计划、设备 更换、润滑等。

实施方案

根据策略制定具体的实施方案,如制定详细的保养计划、培 训操作人员等,以确保三峡发电机组的正常运行。

三峡发电机组介绍pptx

三峡右岸巨型全空冷水轮发电机组关键技术——水轮机篇

图 4 优化设计的模型转轮

2008.№4

大电机技术

33

3.1.4 最终优化阶段 2003 年 8 月开始为右岸电站设计了多个转轮模型

的方案,根据试验结果的比较最终确定了一个目标转 轮,为了取得综合性能的最优化,在目标转轮上又进 行了多次优化。围绕着目标模型转轮,共设计试验了 A826a、A826b、A854a、A858a、A859a 五个模型转轮, 通过反复筛选,最终选定了 A858a 模型转轮(见图 5)。

三峡右岸机组招标中,业主就明确规定必须要解 决左岸机组存在的问题,哈电公司也正是基于此要求, 开展了右岸机组的一系列研究工作。

2.1 水轮机水力特性的研究 为了解决左岸机组存在的高部分负荷压力脉动问

题,哈电公司确定的三峡右岸水轮机新转轮开发的方 针:在保持或提高左岸水轮机的其他各项性能的前提 下,进一步提高水轮机的水力稳定性。在高比转速的 大型混流式水轮机中,既要保持高效率和良好的能量 指标,又要解决压力脉动问题,在所有保证运行工况 安 全 稳 定 地 工 作 , 这 也 是 世 界 性 的 难 题 。 Dörfler P.K.(瑞士)指出:比转速 nSr =219 以上的混流式水轮 机存在高部分负荷压力脉动。

(8)注意导叶与固定导叶的搭配,使其有良好的 水力性能。防止导叶出现过低压区,校核导叶和固定 导叶的卡门涡频率。

(9)注重研究叶片进出水边的设计。进水边头部 的设计,力争在保证运行范围内避免出现进水边头部 背面脱流、进水边头部正面脱流、液道涡等有可能带 来的不稳定现象。出水边形状的设计应考虑改善空化, 避免裂纹和振动。

下电站厂房(其中共安装 32 台×840 MVA 和 2 台×

58.8 MVA 机组)、双线五级通航船闸等建筑物组成。

世界上最大的水电站

世界上最大的水电站世界上最大的水电站?让店铺带你了解世界上最的水电站。

世界上最大的水电站三峡工程是当今世界最大的水利枢纽工程、最大的水电站。

位于长江西陵峡中段,坝址在湖北省宜昌市三斗坪。

长江三峡水利枢纽工程(以下简称“三峡工程”)位于长江西陵峡中段,坝址在湖北省宜昌市三斗坪,坝址控删流域面积l00万km2,多年平均年径流量45l0亿m3,多年平均年输沙量5.3亿t。

设计正常蓄水位l75m,总库容393亿m3,其中防洪库容221.5亿m3。

电站装机总容量l820万kW,年平均发电量847亿kW.h。

枢纽主要建筑物由大坝、电站厂房、船闸和升船机组成。

大坝为混凝土重力坝,轴线全长2335m,坝顶高程185m,最大坝高l75m。

泄洪坝段位于河床中部,两侧为电站厂房坝段及非溢流坝段。

电站采用坝后式,分设左岸及右岸厂房,分别安装l4台及l2台水轮发电机组。

水轮机为混流式,单机容量均为70万kW。

右岸预留后期扩机的6台机组(单机容量为70万kW)地下厂房位置。

通航建筑物包括永久船闸和垂直升船机,均布置在左岸。

永久船闸为双线五级连续船闸,位于左岸临江最高峰坛子岭的左侧,单级闸室有效尺寸为280m×34m 5m(长×宽、坎上水深),可通过万吨级船队,年单向通过能力5000万t。

升船机为单线一级垂直提升式,承船箱有效尺寸为l20m、18m、3.5m,一次可通过一艘3000t级客货轮或1500t级船队。

工程施工期间,在升船机忘侧另设单线一级临时船闸,闸室有效尺寸240m×24m×4m。

最大的水利工程三峡工程是当今世界最大的水利枢纽工程。

它的许多指标都突破了世界水利工程的记录。

――世界防洪效益最为显著的水利工程。

三峡水库总库容393亿立方米,防洪库容221.5亿立方米,水库调洪可消减洪峰流量达2.7万立方米每秒--3.3万立方米每秒,能有效控制长江上游洪水,增强长江中下游抗洪能力。

世界最大水轮机——三峡70万千瓦水轮机组研制概况

世界最大水轮机——三峡70万千瓦水轮机组研制概况(上)工程总投资:150亿元以上工程期限:1996年——2012年三峡左岸电站厂房入口三峡水电站是目前世界最大的水电站,这里安装着世界最大的水轮发电机组。

在三峡泄洪坝两侧底部的水电站厂房内,共安装有32台70万千瓦级水轮发电机组;其中左岸厂房14台,右岸厂房12台,右岸地下厂房6台,另外还有2台5万千瓦的电源机组,总装机容量2250万千瓦;相当于20座百万千瓦级核电站,比巴西伊泰普水电站多了850万千瓦。

左岸厂房和右岸厂房已建成投产的26台机组,日均发电量3.3亿度,满负荷运行可达4亿度,年发电量近1000亿度,约占全国发电量的33分之一。

三峡水电站安装的32台70万千瓦水轮机组是目前世界上出力最大、尺寸最大的混流式水轮发电机组。

大型水轮发电机组是水电站核心设备,也是制造难度最高的顶尖工业产品之一,涉及众多复杂加工技术。

长期以来,核心技术一直为少数发达国家所垄断。

在1996年三峡左岸14台机组招标前,全世界已建成的70万千瓦水机组仅有21台,分别位于美国大古力(Grand Coulee)水电站和巴西伊泰普(Itaipu)水电站。

1970年代,加拿大通用电气公司(GE Canada)和美国阿里斯-查尔摩斯公司,为当时世界最大的水电站——美国大古力水电站第三厂房建造了3台70万千瓦水轮发电机,这三台机组原来按照60万千瓦水轮机设计,后来改进了水轮机转轮,使转轮直径放大到9.23米。

首台机组于1978年4月建成投产,成为世界第一台额定出力达到70万千瓦的水轮发电机组。

1980年代,法国阿尔斯通、瑞士ABB、德国Voith以及加拿大通用电气、德国西门子等企业,共同为巴西和巴拉圭两国合建的伊泰普水电站,制造了18台两种规格的70万千瓦水轮机组,陆续于1984年5月至1991年5月间投产发电,使其一跃成为当时世界最大的水电站。

2001年,伊泰普水电站又在预留机坑位置扩建2台70万机组,使装机总量从1260万千瓦增加到1400万千瓦。

三峡发电机组介绍

• 水轮机进水机构 • 水轮机引水机构 • 水轮机导水机构

三峡水力发电机结构

• 在混流式水轮机中,水流通过蜗 壳的导流作用径向流入导水机构, 将液体动能转化为静压能,再通 过叶片将静压能转换为转子的动 能,转轮通过主轴与发电机转子 联轴,带动转子旋转并切割发电 机定子磁力线圈,利用电磁感应 原理在发电机线圈中产生高压电, 再经过变压器升压通过输电线路 将电力输出到电网中,水流最后 轴向流出转轮。

三峡发电机组介绍

世界最大水力发电站----------三峡水力发电站

• 三峡大坝为混凝土重力坝,大坝长2335米,底部宽115米,顶部宽40米,高程185米, 正常蓄水位175米。大坝坝体可抵御万年一遇的特大洪水,最大下泄流量可达每秒钟10 万立方米。整个工程的土石方挖填量约1.34亿立方米,混凝土浇筑量约2800万立方米, 耗用钢材59.3万吨。水库全长600余千米,水面平均宽度1.1千米,总面积1084平方千米, 总库容393亿立方米,其中防洪库容221.5亿立方米,调节能力为季调节型。

水轮机导水机构

返回

结束语

谢谢大家聆听!!!

13

wwwthemegallerycom在混流式水轮机中水流通过蜗壳的导流作用径向流入导水机构将液体动能转化为静压能再通过叶片将静压能转换为转子的动能转轮通过主轴与发电机转子联轴带动转子旋转并切割发电机定子磁力线圈利用电磁感应原理在发电机线圈中产生高压电再经过wwwthemegallerycom混流式的过流过部件

谢谢观看

谢谢观看

水轮机进水机构

• 每台机组有一根直径12.8米的特大 型钢制引水管,由坝体进水口延伸 到下游电站水轮机蜗壳前部,被浇 筑在混凝土坝体中,是永久不修复 部件。

世界最大水轮机

世界最大水轮机三峡70万千瓦水轮机组研制概况投资:150亿元以上工程期限:1996年——2012年工程期限:1996年——2012年三峡工程最早建设的左岸14台机组,中标外商都是国际一流企业,但实际制造供货分散在17个国家100多个工厂,又逢制造企业兼并改组,富有经验的原产地只生产一些关键部件,其他部件转移到子公司,甚至关键的定子线棒德国Siemens公司交给巴西生产(2号机组1941个水接头返厂重焊),瑞士ABB磁极装配在西班牙生产(5号机组磁极返修后,转子才耐压通过),ABB推力头和镜板在意大利生产(5号机组推力头止口与轴领偏心0.3mm,需要修磨放大止口间隙),出现不少质量问题,经过返修最终达到了技术要求。

左岸还有55%的部件由国内企业制造,这批机组质量责任在总供货外商,在运行期间逐步进行升级改造。

右岸电站12台机组有8台实现国产,地下电站6台机组全部实现国产。

总体来说,机组设计制造代表了当今国际先进水平。

三峡水电站由于自然条件和以防洪为主的需要,初期水头61-94米,后期水头为71-113米,每年汛前水库水位降到145米高程,防洪库容221.5亿立方米,水头变幅很大,额定水头80.6米,给水轮机设计增加了难度。

每套水轮机组主要由引水管、座环、蜗壳、导水机构、转轮、主轴、下机架、顶盖、转子支架、定子铁芯、定子线圈、尾水管等部件组成。

单台机组出力700MW,水轮机转轮名义直径9.709/10.427m(VGS/Alstom),是当今世界最大的混流式水轮机转轮。

机组采用三个导轴承的半伞式结构,推力轴承负荷5050/5520吨,为当今世界之最。

发电机额定出力778MVA,功率因数0.9,为提高在高水头下水轮机运行的稳定性,发电机设计最大出力840MVA,可连续运行。

发电机额定电压20kV,采用定子绕组水冷、转子空冷的冷却方式。

发电机定子机座外径21.42/20.9m,定子铁芯内径18.5/18.8m,铁芯高度3.13/2.95m,单台机组重约7000吨,均为世界之最。

三峡大坝水轮机发电原理

液力传动与流体机械项目:三峡大坝水轮机发电原理汇报人:刘宝张文辉赵俊伟吕九九指导教师:赵静一燕山大学机械工程学院2012年9月目录一、水力发电简介 (3)二、三峡水轮机组简介 (5)三、混流式水轮发电机结构 (7)四、混流式水轮机的工作原理 (10)一、水力发电简介水是自然中最有用的动力,因为它最容易被掌控。

流水可经由水闸或管线被输送,更重要的,一条流可藉水坝区隔成能容纳大量水的水库,当需要时便释出其所需的量。

水力常被规划成水力发电厂,通常建基于大型的水坝,最佳的地理位置是在高山地区且狭窄而两侧陡峭的河谷,水坝建于如此的河谷可以产生超过100公里长的蓄水库。

大规模的计划或许就不只一个简单的水坝和蓄水库。

在澳洲的雪山,雪河的水藉由一连串的地下通道,转至十六个发电厂。

水力亦被用来储存其他发电厂多余的能量,这可所谓的抽蓄发电厂来处理,及使用两个分离且不同水平面的蓄水库。

正常运作下,位置较高的水库的水被用来驱动涡轮产生电,而经过涡轮的水便储存在较低的水库。

一但有多余的电,便被用来抽取较低水库的水回到较高的水库。

电力的需求在白天时达到最高点,这亦意味着,大多数的发电站,抽水的工作通常在夜间完成。

水力发电是利用河川、湖泊等位于高处具有位能的水流至低处,将其中所含之位能转换成水轮机之动能,就是利用流水量及落差来转动水涡轮。

再藉水轮机为原动机,推动发电机产生电能。

因水力发电厂所发出的电力其电压低,要输送到远距离的用户,必须将电压经过变压器提高后,再由架空输电路输送到用户集中区的变电所,再次降低为适合于家庭用户、工厂之用电设备之电压,并由配电线输电到各工厂及家庭用户。

水轮机由古代的水轮、水车演变而来,其工作流程为上游水库中的水经大坝引水管,流入坝体下方发电厂房的蜗壳、导水机构及水轮机转轮中,将势能转化为推动转轮叶片旋转的动能。

转轮通过主轴与发电机转子联轴,带动转子旋转并切割发电机定子磁力线圈,利用电磁感应原理在发电机线圈中产生高压电,再经过变压器升压通过输电线路将电力输出到电网中。

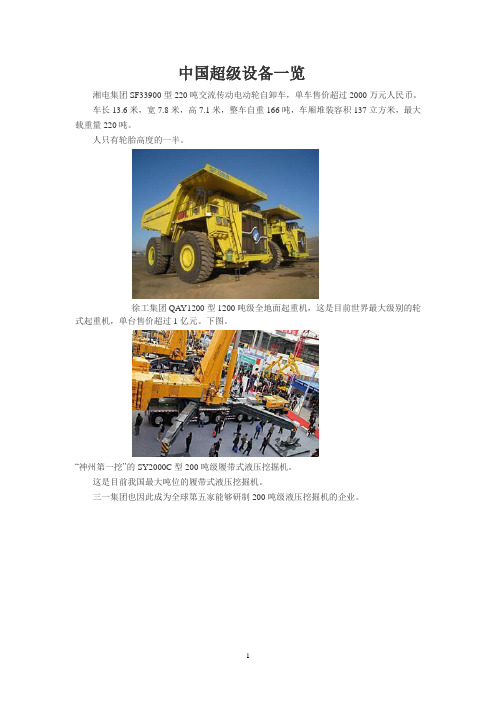

中国超级设备一览

中国超级设备一览湘电集团SF33900型220吨交流传动电动轮自卸车,单车售价超过2000万元人民币。

车长13.6米,宽7.8米,高7.1米,整车自重166吨,车厢堆装容积137立方米,最大载重量220吨。

人只有轮胎高度的一半。

徐工集团QAY1200型1200吨级全地面起重机,这是目前世界最大级别的轮式起重机,单台售价超过1亿元。

下图。

“神州第一挖”的SY2000C型200吨级履带式液压挖掘机。

这是目前我国最大吨位的履带式液压挖掘机。

三一集团也因此成为全球第五家能够研制200吨级液压挖掘机的企业。

世界最大煤制油装置——鄂尔多斯煤直接液化装置2008年12月30日14时46分,目前世界最大的煤制油项目——神华集团鄂尔多斯煤直接液化示范工程,第一条百万吨级生产线投煤试车;于12月31日7时,打通全部生产流程,顺利实现油渣成型,产出合格的柴油和石脑油。

装置连续运行303小时后按计划停车。

这标志着我国成为世界上唯一实现百万吨级煤直接液化关键技术的国家。

世界最大丁腈橡胶装置——兰州石化5万吨丁腈橡胶装置2009年7月21日,目前世界单线生产能力最大的5万吨/年丁腈橡胶生产装置,在中国石油兰州石化公司合成橡胶厂建成中交。

该装置总投资8.595亿元,是兰州石化70万吨/年乙烯项目的配套工程,采用具有自主知识产权的丁腈橡胶成套技术,由原料贮存、化学助剂配制、胶浆贮存及凝聚干燥包装等7个生产单元、3个公用工程单元、2个辅助单元组成,生产过程采用DCS全程控制。

世界最大丁腈橡胶装置——兰州石化5万吨丁腈橡胶装置2009年7月21日,目前世界单线生产能力最大的5万吨/年丁腈橡胶生产装置,在中国石油兰州石化公司合成橡胶厂建成中交。

该装置总投资8.595亿元,是兰州石化70万吨/年乙烯项目的配套工程,采用具有自主知识产权的丁腈橡胶成套技术,由原料贮存、化学助剂配制、胶浆贮存及凝聚干燥包装等7个生产单元、3个公用工程单元、2个辅助单元组成,生产过程采用DCS全程控制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

世界最大水轮机

——三峡70万千瓦水轮机组研制概况

(下)

工程总投资:150亿元以上

工程期限:1996年——2012年

三峡左岸电站厂房,总长度643.7米,跨度39米,高度93.8米,相邻发电机组中心距38.3米。

总面积相当于两艘航空母舰甲板面积,足够战斗机在里面起降。

三峡水电站32套70万千瓦发电机组由水轮机、发电机、励磁系统、调速系统、控制系统、主变压器及附属设备组成,设备总重超过

20万吨,多数为超重型特大部件。

左岸厂房14套机组有Alstom和VGS两种构型,右岸厂房12套机组和地下厂房6套机组,经过Alstom、哈电、东电完善设计,成功消除了对空化敏感的特殊压力脉动区,使水轮机运行稳定性有了进一步提高。

三峡工程最早建设的左岸14台机组,中标外商都是国际一流企业,但实际制造供货分散在17个国家100多个工厂,又逢制造企业兼并改组,富有经验的原产地只生产一些关键部件,其他部件转移到子公司,甚至关键的定子线棒德国Siemens公司交给巴西生产(2号机组1941个水接头返厂重焊),瑞士ABB磁极装配在西班牙生产(5

号机组磁极返修后,转子才耐压通过),ABB推力头和镜板在意大利生产(5号机组推力头止口与轴领偏心0.3mm,需要修磨放大止口间隙),出现不少质量问题,经过返修最终达到了技术要求。

左岸还有55%的部件由国内企业制造,这批机组质量责任在总供货外商,在运行期间逐步进行升级改造。

右岸电站12台机组有8台实现国产,地下电站6台机组全部实现国产。

总体来说,机组设计制造代表了当今国际先进水平。

三峡水电站由于自然条件和以防洪为主的需要,初期水头61-94米,后期水头为71-113米,每年汛前水库水位降到145米高程,防洪库容221.5亿立方米,水头变幅很大,额定水头80.6米,给水轮机设计增加了难度。

每套水轮机组主要由引水管、座环、蜗壳、导水机构、转轮、主轴、下机架、顶盖、转子支架、定子铁芯、定子线圈、尾水管等部件组成。

单台机组出力700MW,水轮机转轮名义直径

9.709/10.427m(VGS/Alstom),是当今世界最大的混流式水轮机转轮。

机组采用三个导轴承的半伞式结构,推力轴承负荷5050/5520吨,为当今世界之最。

发电机额定出力778MVA,功率因数0.9,为提高在高水头下水轮机运行的稳定性,发电机设计最大出力840MVA,可连续运行。

发电机额定电压20kV,采用定子绕组水冷、转子空冷的冷却方式。

发电机定子机座外径21.42/20.9m,定子铁芯内径18.5/18.8m,铁芯高度3.13/2.95m,单台机组重约7000吨,均为世界之最。

三峡右岸电站12根直径12.8米的特大型压力引水钢管,和大坝下方的右岸发电厂房12台水轮发电机组。

1、水轮机进水机构

每台机组有一根直径12.8米的特大型钢制引水管,由坝体进水口延伸到下游电站水轮机蜗壳前部,被浇筑在混凝土坝体中,是永久不修复部件。

由72个管节组成,分上斜直段、下弯段、下平段、和锥管渐变段四部分,采用壁厚26-60mm的60kgf/mm2级高强度钢板卷制而成。

单节重量在20-50吨之间。

三峡上游水库的水经大坝引水口钢制闸门进入引水管,以每秒1020立方米的流量倾泻而下,再流入蜗壳做圆周旋转运动,形成雷霆万钧般的强大冲击力,经导水机构调节,将水流均匀、轴对称地送入水轮机转轮,推动转轮叶片旋转。

引水管还要承受来自水库内393亿立方米水形成的巨大压力,一旦钢管爆裂,浇筑在管道上面2-3米厚的混凝土根本难以抵挡这万钧之力。

而大坝进水口钢制闸门至少需要3.5分钟才能关闭,在这期间下游厂房早已发生机毁人亡的事故。

因此对引水管钢材的屈服强度、抗拉强度、延伸性能和冲击韧性等4大指标有严格的要求。

2000年5月,湖北出入境检验检疫局对从日本三井物产进口,住友金属株式会社生产的669.408吨低合金碳素结构钢板进行3次检测,均显示冲击韧性不合格,迫使日方全部退货。

该批钢板主要用于

卷制左岸7-14号机组引水管,从而避免了一桩因钢材品质缺陷而可能造成引水管爆裂的重大事故隐患。

2005年12月7日,三峡右岸电站吊装完成的一台机组蜗壳,与大坝引水管相连,蜗壳中间是座环固定导叶。

2、水轮机引水机构

蜗壳是引水机构的关键部件,外型如同蜗牛壳,进口最大直径12.4米,从进口开始断面逐渐缩小,截面半径从最6.2米到2.1米不等,尺寸及重量均为国内之最。

而且两家供货商的结构设计也不一样,VGS的蜗壳有33节,总重690吨,阿尔斯通的蜗壳有30节,总重739吨。

采用60kg/mm2级高强钢板卷制,板厚24-120毫米,设计时考虑了3mm腐蚀余量。

左岸机组蜗壳现场安装的二类以上焊缝总长度超过12.6公里,耗用焊条超过185吨。

蜗壳由于尺寸巨大,因此内水压力和水温的变化对蜗壳变形影响较大。

三峡坝址处历年河水水温为1.4-29.5℃,在高温季节和低温季节保压浇混凝土的效果相差很大。

因此浇筑蜗壳周边混凝土时既要控制内水压力,又要控制水温,还要考虑周边混凝土上升过程中产生的热量对蜗壳变形的影响。

座环位于水轮机底部蜗壳内侧,上部安装水轮机转轮,为平板式组焊结构,由上、下环板、固定导叶、导流板、过渡板、大舌板等部件组成。

VGS供货的环座总重382吨,考虑到运输需要,分为6瓣,单瓣最重约70.5吨,组装后最大外径约14.5米,高4.265米。

ALSTOM 供货的环座总重345.5吨,单瓣最重约65吨,组装后最大外径约15米。

座环分6瓣在工厂制作并退火,在现场机坑内用预应力螺栓把合后组焊成整体,所有焊缝需磁粉和超声波探伤,相关尺寸精度要求高,制造装配难度较大。

三峡水轮机座环,重达300多吨,竖立的是座环固定导叶,内侧安装活动导叶,座环中间安装水轮机转轮。

三峡水库上游来水经引水管流入蜗壳,在座环固定导叶和活动导叶调整水流形态后,冲击水轮机转轮,将势能转化为推动水轮机转轮旋转的机械能。

3、水轮机导水机构

导水机构位于蜗壳内部,通过活动导叶调节水轮机进水流量从而控制水轮机工况的部件。

三峡水轮机导水机构由底环、顶盖、24片导叶、控制环及导叶操作机构等大小千余个零件组成,总重近千吨。

底环直径11.6米,高0.7米,重达112吨,由4瓣28吨的构件组装而成。

顶盖直径13.29米,高2.275米,重达380吨,分4瓣在工厂制作并作消除应力处理。

24片导叶每片长约3米,重达11吨。

导叶是水轮发电机组导水机构中最重要的铸锻件之一,它的制造一直是大型水轮机组制造面临的一大难题。

导叶以往多采用砂型铸造生产,由于金属结晶过程中,先四边后中间的顺序,大型钢锭冷却后往往体积变小,导致中间部分质地疏松,加上钢水补充得不及时,就会形成晶粒硕大,强度不好。

易于产生缩松、缩孔、气孔、夹杂、裂纹等常见铸造缺陷。

这种情况有点类似于“冰棍成形”过程:水在模具里冷却成冰,其外部先开始凝固冻结,因热胀冷缩原理,容易造成外部坚硬,内部空洞不实。

为解决这个问题,沈阳铸造研究所采用电渣熔铸技术,把电渣重熔精炼与铸件凝固成型两道工序结合,攻克了电渣熔铸大型水轮机导叶的材料、工艺工装及设备等方面的关键技术。

先后为东方电机厂、哈尔滨电机厂生产了10台份三峡水轮机导叶铸件,产品造价降低30%,寿命提高了30%,改变了我国此类高端部件依赖进口的局面。