封头与筒体组装工序过程卡

1600封头工序过程卡

按JB/T4730-2005《承压设备无损检测》要求进行100%射线检测,不低于Ⅲ级合格,作出检测报告。

检测结果

见检测报告

签名

日期

H

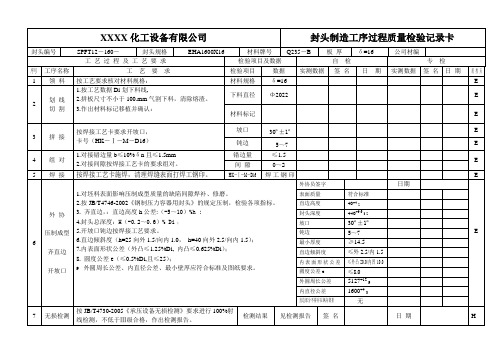

XXXX化工设备有限公司

封头制造工序过程质量检验记录卡

封头编号

SPFT12-160-

封头规格

EHA1600X16

材料牌号

Q235-B

板厚

δ=16

公司材编

工艺过程及工艺要求

检验项目及数据

自检

专检

序号

工序名称

工艺要求

检验项目

数据

实测数据

签名

日期

实测数据

签名

日期

质控点

1

领料

按工艺要求核对材料规格:

材料规格

δ=16

E

2

划线

切割

1.按工艺数据Di划下料线,

2.拼板尺寸不小于100.mm气割下料,清除熔渣。

3.作出材料标记移植并确认:

下料直径

Φ2022

E

材料标记

E

3

拼接

按焊接工艺卡要求开坡口,

卡号(HK-Ⅰ-M-D16)

坡口

30º±1º

E

钝边

5~7

E

4

组对

1.对接错边量b≤10%δn且≤1.5mm

2.对接间隙按焊接工艺卡的要求组对。

外协员签字

日期

E

表面质量

符合标准

直边高度

40+4-2

封头深度

440+9.6-3.2

坡口

30º±1º

钝边

5~7

最小厚度

≥14.5

直边倾斜度

压力容器工艺过程流转卡

件号

第

3

页

1

共 13

页

控制 标记

序 号

工序

工艺内容及技术要求

R

1

核查

看 清

有裂纹、凹凸、分层、表面无锈蚀。检验员签字确认后划线下料

2

划线

毛 坯 标

W

3 4 5

检验 定位

记 检 验 对

焊 焊接

拼 对 拼 笔

标

φ

划

2

线

1±1㎜ 错边量

W

6 7

检验

检 验 委

托

H

8

检验

1 )

内表面形状偏差:外凸≤1.25% Di 即≤ 25.00 mm

坡口表面不得有裂纹、分层、夹渣等缺陷,清理坡口两侧不小于20㎜范围内污物,打磨见金属光

泽。

6 滚圆 按要求对钢板进行卷筒制作,要求筒节内径Φ444mm。

7

定位 焊

对卷筒完毕后的件进行定位焊,焊道长度10~20mm,间隔50mm,要求错边量b≤3mm,对接间隙

1±1㎜;

W

8

焊接

对筒节的纵焊缝分别进行焊接,清除焊接熔渣及飞溅物,焊接参数见对应的焊接工艺卡,焊接完 成后,

进行标识移植。

W 4 检验 按图纸及工艺检查下料几何尺寸。

W 5 坡口 进行坡口加工,要求按图加工单边V型坡口,坡口角度35°±2°,钝边高度:1±1mm。 坡口表面不得有裂纹、分层、夹渣等缺陷,清理坡口两侧不小于20㎜范围内污物,打磨见金属光 泽。

6 卷制 按要求对钢板进行卷筒制作,要求卷制零件内径Φ2036mm。

文件编号:ZB2005

产品编号 R20-01

管口位置 共

筒体制造工序过程卡

4

组对焊接 焊,打磨清理焊缝表面,作出焊缝标记和焊

工标记

卷圆后点焊固定, 对口错边量 b≤ ㎜,将

5

卷 板 产品试板焊于纵缝延长线上

按焊接工艺施焊,清理焊缝表面,作出焊缝

6

焊 接 标记与焊工标记

使最大最小直径差 e <

7

校

圆 E≤角线

坡口尺寸

对角线 焊缝标记 焊工标记 焊缝外观

规格

检

验

结论

焊接环缝,打磨飞溅,清理焊缝表面,作焊缝

9

焊 接 标记,焊工标记

焊缝外观 焊缝标记

10

划

线

画出开孔中心线, 以开孔中心线为圆中心, 倍开孔为半径画出扩探焊缝位置

1.5

开口方位及位 置,扩探位置

11

探伤

%X 射线探伤,

级合格

RT

续表一 签字

精品文档 可编辑

精品文档 可编辑

筒体制造工序过程卡

产品名称: 工令号

材料牌号

标准

件号

序号 工序名称

工序内容及工序要求

操作责任人

1

备 料 确认材质标记,进行标记移植

2

划

线

按封头外圆周长确定筒体展开长度,划产品 试板 500×150 ㎜两块

3

加工坡口 按坡口尺寸加工焊接坡口

组对拼板,组对错边量 < 1 ㎜,按焊接工艺施

错边量

焊缝外观 焊缝标记 焊工标记 椭圆度 棱角度

规格

检

验

结论

精品文档 可编辑

签字

精品文档 可编辑

筒体制造工序过程卡

产品名称: 工令号

序号 工序名称

材料牌号

标准

压力容器通用制造工艺过程卡

压力容器通用制造工艺过程卡封头工艺过程卡辽B2—6.1编号共 2 页第 1 页审核:年月日编制:年月日封头工艺过程卡(续页)辽B2—6.2共 2 页第 2 页筒体工艺过程卡辽B2—6.1编号共 2 页第 1 页审核:年月日编制:年月日筒体工艺过程卡(续页)辽B2—6.2 共 2 页第 2 页法兰工艺过程卡辽B2—6.1编号共 1 页第 1 页审核:年月日编制:年月日接管工艺过程卡辽B2—6.1编号共 1 页第 1 页审核:年月日编制:年月日弯管工艺过程卡辽B2—6.1编号共 1 页第 1 页审核:年月日编制:年月日补强圈工艺过程卡辽B2—6.1编号共 1 页第 1 页审核:年月日编制:年月日鞍座(支腿)垫板工艺过程卡辽B2—6.1编号共 1 页第 1 页审核:年月日编制:年月日鞍座(支腿)底板工艺过程卡辽B2—6.1编号共 1 页第 1 页审核:年月日编制:年月日鞍座(支腿)筋板工艺过程卡辽B2—6.1编号共 1 页第 1 页审核:年月日编制:年月日鞍座(支腿)腹板工艺过程卡辽B2—6.1编号共 1 页第 1 页审核:年月日编制:年月日铭牌座工艺过程卡辽B2—6.1编号共 1 页第 1 页审核:年月日编制:年月日人孔法兰工艺过程卡辽B2—6.1编号共 1 页第 1 页审核:年月日编制:年月日人孔筒体工艺过程卡辽B2—6.1编号共 2 页第 1 页审核:年月日编制:年月日人孔筒体工艺过程卡(续页)辽B2—6.2共 2 页第 2 页人孔法兰盖工艺过程卡辽B2—6.1编号共 1 页第 1 页审核:年月日编制:年月日人孔筒体与工艺过程卡辽B2—6.1编号共 1 页第 1 页审核:年月日编制:年月日人孔筒体与工艺过程卡(续页)辽B2—6.2 共 2 页第 2 页。

封头与筒体组装工序过程卡(划线)

坡口尺寸

产品编号:

共页第页

焊缝余高

表面质量

棱角度

焊工钢印

E

B

4

无损

检测

按无损检测工艺卡(卡号HGY)进行%X射线检测,符合JB/T4730.2-2005规定中级要求。打上检测标记。

检测报告

检测标记

R

B

5

划线

按图纸要求划出各孔位线

管口方位

位置尺寸

H

B

6

开孔

气割各接管孔,按焊接工艺卡(卡号HGY)

开出坡口,清理熔渣,坡口表面应无裂纹、分层、夹杂等缺陷。

2

装配

点焊

组对封头与筒节,保证封头A类接头焊缝中心线与相邻筒节A类接头焊缝中心线间外圆弧长应大于钢材厚度的3倍,且不小于100 mm,错边量≤mm,对接间隙~mm,直线度≤mm,按焊接工艺卡(卡号HGY)点焊。

对接间隙

直线度

错边量

E

B

3

焊接

按焊接工艺卡(卡号HGY)施焊,焊缝余高≤mm,棱角度≤mm,焊缝表面的咬边深度不得大于0.5㎜,咬边连续长度不得大于100㎜,焊缝两侧咬边的总长不得超过该焊缝长度的10%。清理焊缝,表面不得有弧坑、裂纹、气孔等缺陷,作出焊工印记及检验印记。

封头与筒体组装工序过程卡

组装用零部件表

封头

件号

封头

编号

筒体

件号

筒体

编号

焊缝编号

简图或说明

序

号

日期

检验

质控

符号

检验项目

实测数据

结论

签字

日期

1

备料

领出组装用各零部件,检查检验标识,按图纸复核各零部件规格、材质及尺寸,并将坡口边缘20mm范围内打磨至露出金属光泽。

封头加工工艺过程卡

封头加工工艺过程卡封头加工是指对封头进行切割、成型、翻边、焊接等工艺加工,以满足不同行业的需求。

在封头加工过程中,为了保证产品的质量和工艺流程的顺利进行,需要编制一份封头加工工艺过程卡。

下面将详细介绍封头加工工艺过程卡的内容和编制步骤。

一、工艺过程卡的内容1.封头加工工艺过程卡应包括产品名称、规格型号、订单号、客户要求等基本信息。

2.制定工艺路线,明确每个工序的操作顺序和方法。

3.制定工艺参数,包括工艺设备、工作台、各个工序的设备参数等。

4.编制封头加工的质量要求,包括尺寸精度、表面光洁度、焊接质量等要求。

5.编制封头加工的安全要求,包括防护措施、操作规范等。

6.编制封头加工的检验标准,包括自检、互检、专检等。

7.编制封头加工的计划和排程,包括每个工序的加工时间和交货时间。

8.编制封头加工的工艺设计图,包括加工工序、设备图等。

二、编制工艺过程卡的步骤1.了解产品的需求和要求,包括尺寸、材料、表面要求等。

2.按照产品的需求,确定封头加工的工艺路线和操作顺序。

3.确定每个工序的设备和设备参数,包括切割机、翻边机、焊接设备等。

4.选择合适的加工工艺,包括冲压、切割、焊接等。

5.根据产品的质量要求,确定封头加工的检验标准,包括尺寸测量、焊接质量检查等。

6.制定封头加工的安全要求,包括操作规范、防护措施等。

7.绘制封头加工的工艺设计图,包括工序流程、设备图等。

8.制定封头加工的计划和排程,确保按时交付产品。

9.编制封头加工的工艺过程卡,包括产品信息、工艺路线、工艺参数、质量要求、安全要求、检验标准、计划和排程等。

三、工艺过程卡的应用1.工艺过程卡在产品加工过程中可以作为操作指导,帮助操作人员正确进行加工。

2.工艺过程卡可以作为生产管理的依据,包括生产计划、排程和产品质量控制等。

3.工艺过程卡可以帮助企业提高产品的加工效率和质量,减少生产成本。

4.工艺过程卡可以用于产品的质量追溯和过程改进,提高产品质量和客户满意度。

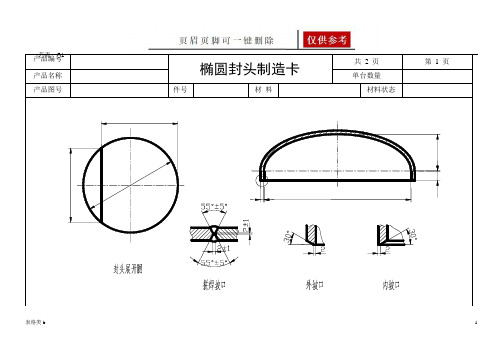

工艺卡:椭圆封头制造卡、筒体、补强圈等(图表卡片)

艺表—01产品编号椭圆封头制造卡共 2 页第 1 页产品名称单台数量产品图号件号材料材料状态表格类b 1表格类b2艺表—01产品编号 椭圆封头制造卡共 2 页 第 1 页产品名称单台数量产品图号件号材 料 材料状态序号 工序 承制 单位 工序内容及技术要求设备 工装 检验数据操作者日期检验员日期1 备料 库房 库房备有材质证明书、检验合格的δ= mm , 钢板,要求材料表面不得有裂纹、结疤、夹渣、分层等缺陷;核对材料标记,实测钢板厚度。

2 下料 铆焊 按封头理论展开尺寸及排板要求划线,库管员作好材料标记移植,检验员检查确认后,按线下料。

氧炔 3 焊接 铆焊 按焊接工艺施焊;将封头起弧段焊缝余高修磨平,但不得低于母材。

4外协供应科库管员在封头坯料上作原材料钢印标记;工艺员填写封头外协委托单;供应科持委托单联系外协冲压。

5入厂 检验检验科 ⑴检查封头合格证内容是否完整;检查封头原材料标记。

⑵检查封头几何尺寸和表面形状:内表面形状偏差:外凸≤1.25%Di 即≤ mm ,内凹≤0.625%Di 即 ≤ mm ;总深度公差为(-0.2~0.6)%Di 即 mm ;最小厚度不得小于 mm ;直边倾斜度向外≤1.5mm ,向内≤1.0mm ;直边高度公差为(-5~10)%h 即 mm ;直径公差为 mm ;外周长公差为 mm ;直边部分不得有纵向皱折;封头表面光滑无突变。

⑶作封头入厂检验标记、材料标记移植。

测厚仪6 检测 探伤室 按探伤工艺对封头拼接焊缝进行100%RT 检测,按 标准 级合格。

射线机编 制 年 月 日 审 核 年 月 日表格类b3艺表—02 7 坡口 铆焊/金工 按零件图要求加工封头端面坡口。

8酸洗生产科 不锈钢封头作酸洗钝化处理。

编制 年 月 日 审核 年 月 日 产品编号 筒体制造卡共 页 第 页产品名称单台数量产品图号件号材 料 材料状态序号 工序 承制 单位 工序内容及技术要求设备 工装 检验数据操作者日期检验员日期1备料库房 库房备有材质证明书、检验合格的δ= mm , 钢板,要求材料表面不得有裂纹、结疤、夹渣、分层等缺陷;核对材料标记,实测钢板厚度。

2-6.3筒体工艺过程卡

产品编号

产品名称

冷凝液储罐

零件名称

筒体

工艺文件编号

FRF001

产品图号

YⅡ219-1

零件号

2

序号

工序名称

工艺内容及技术要求

操作者

日期

控制形式

检查

结果

检查员

日期

厂内

监检

用户

1

材料发放

材料应符合“压力容器材料领用单”、图样和有关标准要求,且经进货检验合格,材料标记齐全。

E

B

2

筒体划线

筒体展开周长尺寸按封头实测周长尺寸确定,宽度尺寸按产品图样要求确定。并按Q/DPS2.04-2004《材料标记移植规定》进行材料标记移。按产品图样要求校圆,棱角度E≤2.8mm,筒体圆度e≤9mm。

E

*按B类监检项目监检时,产品焊接试板与筒体纵缝连接处必须进行射线检测,并保留射线底片。

工艺员:年月日责任工程师:年月日

E

3

筒体切割

按划线位置切割,并打磨出筒体纵、环焊缝坡口,坡口尺寸应符合焊接工艺规程要求

E

4

预弯、滚圆

按产品图样要求预弯、滚圆,滚圆后筒节两端应对齐。

E

5

试板划线

划产品试板线,长度400mm,宽度150mm,数量为2块。并按Q/DPS2.04-2004《材料标记移植规定》进行材料标记移。

E

6

试板切割

按划线位置切割,并打磨出试板焊缝坡口,坡口尺寸应符合《焊接工艺规程》要求。

E

7

组对点固

筒体纵向焊缝、试板焊缝组对、点固,坡口间隙应符合焊接工艺规程要求,对口错边量b≤2mm。试板焊缝应在筒体纵向焊缝一端延长线上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表面质量

棱角度

焊工钢印

E

B

4

无损

检测

按无损检测工艺卡(卡号)进行%X射线检测,符合JB/T4730.2-2005规定中级要求。打上检测标记。

检测报告

检测标记

R

B

产品编号:

共页第页

封头与筒节组装工序过程卡

组装用零部件表

封头

件号

封头

编号

筒节

件号

筒节

编号

焊缝编号

简图或说明

序

号

工序

名称

工序内容及工艺要求

操作者

日期

检验

质控

符号

检验项目实测数据结论源自签字日期1备料

领出组装用各零部件,检查检验标识,按图纸复核各零部件规格、材质及尺寸,并将坡口边缘20mm范围内打磨至露出金属光泽。

标记

表面质量

2

装配

点焊

组对封头与筒节,保证封头A类接头焊缝中心线与相邻筒节A类接头焊缝中心线间外圆弧长应大于钢材厚度的3倍,且不小于100 mm,错边量≤mm,对接间隙~mm,直线度≤mm,按焊接工艺卡(卡号HGY)点焊。

对接间隙

直线度

错边量等

E

B

3

焊接

按焊接工艺卡(卡号HGY)施焊,焊缝余高≤mm,棱角度≤mm,焊缝表面的咬边深度不得大于0.5㎜,咬边连续长度不得大于100㎜,焊缝两侧咬边的总长不得超过该焊缝长度的10%。清理焊缝,表面不得有弧坑、裂纹、气孔等缺陷,作出焊工印记及检验印记。