V-CUT分板机操作规程

V-CUT分板机设备操作说明书

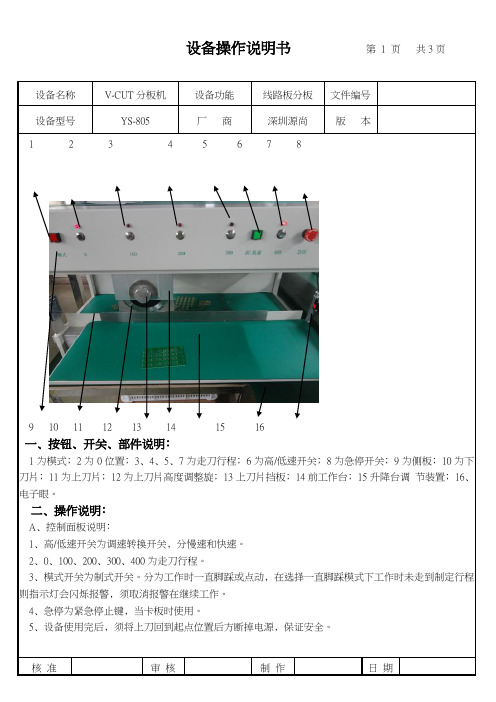

设备操作说明书第 1 页共3页设备名称V-CUT分板机设备功能线路板分板文件编号设备型号YS-805 厂商深圳源尚版本1 2 3 4 5 6 7 89 10 11 12 13 14 15 16一﹑按钮﹑开关﹑部件说明﹕1为模式﹔2为0位置﹔3﹑4﹑5﹑7为走刀行程﹔6为高/低速开关﹔8为急停开关﹔9为侧板﹔10为下刀片﹔11为上刀片﹔12为上刀片高度调整旋﹔13上刀片挡板﹔14前工作台﹔15升降台调节装置﹔16﹑电子眼。

二﹑操作说明﹕A﹑控制面板说明﹕1﹑高/低速开关为调速转换开关﹐分慢速和快速。

2﹑0﹑100﹑200﹑300﹑400为走刀行程。

3﹑模式开关为制式开关。

分为工作时一直脚踩或点动﹐在选择一直脚踩模式下工作时未走到制定行程则指示灯会闪烁报警﹐须取消报警在继续工作。

4﹑急停为紧急停止键﹐当卡板时使用。

5﹑设备使用完后﹐须将上刀回到起点位置后方断掉电源﹐保证安全。

核准审核制作日期设备操作说明书第2 页共3页设备名称V-CUT分板机设备功能线路板分板文件编号设备型号YS-805 厂商深圳源尚版本B﹑操作说明﹕1﹑接上电源﹐启动开关。

指示灯0和400闪烁﹐按一下闪烁指示灯对应的按钮则变成长亮﹐踩脚踩开关﹐上刀回到原点则可在0-400之间行程行走。

2﹑调整上﹑下刀之间的间隙﹐一般在0.1-0.2mm之间﹐上﹑下刀必须在同一平面内﹐误差不能超过0.1mm3﹑将待切之基板放于设备上﹐必须将板上之V-CUT的位置位于下刀上﹐然后踩动脚踏开关﹐进行切开(如图)V-CUT位置下刀上刀高度调节旋钮核准审核制作日期设备操作说明书第3页共3页。

手动V-CUT机作业指导书

5.2.4将两根刀杆装回机器的固定槽内,并装回松开的螺栓.

5.3调刀

用游标卡尺测量单元尺寸是否符合管制卡上的要求,(若管制卡无特别要求则按±0.13MM控制),

若尺寸有误,则检查垫圈厚度,根据尺寸偏大或偏小值相应减少或加大垫圈厚度。

无露铜、无伤线,无擦花,无V偏,深度合格后表示自检首件合格,并做《V-CUT首件记录表》后交QA检查确认,QA确认OK后方可批量生产。

当一款板生产完后按照《员工日报表》编号DHK-001,填写生产编号、客户编号、工序、数量,尺寸。

5.6关机

按开机相反的顺序依次按下红色停止键。

5.7保养

5.7.1每班当班操作员下班前提前15分钟对机身清洁维护,每周给传动部位加油一次,并做好《V-CUT机日常点检保养记录表》。

六.相关记录

6.1《V-CUT机日常点检保养记录表》

6.2《员工生产日报表》

一,目的:

建立V-CUT工序标准操作规范,提高V-CUT工序作业的提升,品质及生产效率的提高。

二,适用范围:

所有VC-380型的V-CUT机操作

三.职责:

生产部:负责本规程的编制,修改,完善和执行。

生产部成型车间:全体人员依照此V-CUT机作业规范作业。

四.定义:

无

五、作业内容:

5.1操作步骤

5.1.1 流程,装刀→调刀→试V-CUT→检查生产转下

5.5注意事项

5.5.1 V-CUT工作过程中每40-50SET自检一次,检查有无露铜,伤线,V偏,擦花,V深,V浅现象,若出现其中任何一项问题应立刻停机并反馈给领班处理。

走板分板机操作指导书2015

深圳市熳瑞达科技有限公司走板式分板机系列操作说明一、功能对有V-CUT槽的PCB(基板)分割。

二、特点1、以机器分割减少应力发生,防止焊点龟裂。

2、手动调整上限位护刀的高低,解决V-CUT深浅不一的问题。

3、分割时用V槽导向,以确保产品的品质。

4、效率高:Vmax=200mm/s,且速度可调。

5、精确度高,保养容易,安全性高。

6、机器小巧,操作容易。

7、上刀座调整范围:0~15mm。

8、对于PCB上的超高零件或特殊PCB,可依其特点进行改装。

三、规格与性能1、电压:AC 220V/50HZ,功率:40W2、外形尺寸(MRD-908): L390 x W300 x H420mm(MRD-908S):L390 x W400 x H420mm3、可切基板的厚度:0.6mm~1.6mm。

4、基板上面零件限高30mm,基板下面零件限高10mm,机器内侧可切PCB板最大宽度为240mm,另一边无限制。

5、切板速度为0~200mm/s四、结构说明:五、操作方法:1、平台的安装:1)把机器置于平稳的工作台上。

2)调松升降旋钮至上下刀距离最大,倾斜着缓慢安放平台,平台高度要略低与下刀刃边缘。

3)平台放置到位后,安装固定螺丝(如下图):2、刀片的调节:1)降低升降旋钮,调整至下刀刚刚可带动上刀转即可(上刀是从动刀,本身不转的)2)根据拼板宽度调整限位滑块位置(MRD-908S升级版以上配置才有此模块) 3)根据板子厚度调整千分尺至使板子可沿V槽左右滑动,但不可前后移动为佳,可开始尝试分板.若分不开,可再扭紧点升降旋钮,直至分开板子为止。

注意:1)上下刀刃左右间的距离出厂时已调整好,约为0.05-0.1mm,一般无需再调试。

2)千万不要使上下刀片垂直接触(应左右错位),以免损坏刀片。

3、限位护刀的调节:1)、上限位护刀的调节:稍微松开上限位护刀紧固螺丝把PC板的V-CUT对齐上限位护刀与下限位护刀的V型顶部,用手来回拉动PCB板,同时调节微分头,使板来回稍有阻力即可,然后锁紧紧固螺丝.2) 、下限位护刀的调节:稍微松开下限位护刀上的紧固螺丝,调整下限位护刀使其V型顶部比下刀片略低0.2-0.3mm,然后锁紧。

V-CUT作业指导书

标题:V-CUT作业指导书生产□人事□品质□维修□工程□计划□包装□仓库□生效日期:1.0目的:规范成型V-CUT岗位操作2.0范围:适用于成型V-CUT工序。

3.0责任3.1部门主管负责依本指引及辅导员工作业。

3.2 V-CUT岗位员工按本指引作业。

3.3品质部负责监控员工操作及生产记录。

4.0岗位职责4.1负责按照本作业指引正确操作并及时如实地填写生产记录表。

4.2负责设备日常保养和维护。

4.3负责本岗位区域的“5S”维护,对本车间进行清扫、清洁。

4.4负责生产物料的合理使用及整理保管。

4.5负责帮、教新进同事岗位知识,努力提高个人生产技能。

5.0作业内容:5.1作业前一定要查阅生产料号MI相同版本资料,留意是否有特别要求.5.2装刀:5.2.1 拆刀主轴:5.2.1.1打开主轴两边门及保护盖。

5.2.1.2松开主轴承压板螺丝,双手平行取出上下装刀主轴。

5.2.1.3将主轴上的刀、啤令、介子取下。

5.2.2 装V-CUT配制:5.2.2.1根据要求的V-CUT深度,选取相应的刀具;一般为20°25°30°或455.2.2.2 V-CUT公差按图示具体要求。

5.2.2.3根据V-CUT尺寸图用游标卡尺选用合适介子、刀具。

5.2.2.4将选好的刀具、介子、啤令按次序安装在滚轴上,调整刀口位置并符合MI工程图纸要求,注意上下刀口须尺寸一致。

上主轴刀口向上,下主轴刀口向下,拧紧装刀主轴螺丝。

5.2.2.5配啤令时检查滑动性,决不允许装上坏啤令使用,会带来V-CUT时板上痕迹,严重造成报废。

5.3调试:5.3.1 上、下主轴务必在轴承两边胶垫向上,防止损坏刀具。

5.3调试:5.3.1 上、下主轴务必在轴承两边胶垫向上,防止损坏刀具;5.3.2将深度调节螺杆调至最松,用两块待V-CUT板放在进料导轨上,使刀口与V-CUT槽位置对齐,拧紧进料导轨的固定螺丝。

5.3.3取出待V-CUT板,打开传送开关,首先用一块废板试刀,检查刀痕是否符合要求,上下刀痕是否对称,并调整至符合MI图纸的要求为止(注意:调刀不合格板必须重新V-Cut)5.4.生产时先V-CUT一块首板交QA确认,合格后方可生产,标题:V-CUT作业指导书生产□人事□品质□维修□工程□计划□包装□仓库□生效日期:5.4.1 接板人需注意,有无螺丝松动、V-CUT偏差,上下刀错位,深度控制,擦花。

V机操作流程

第1步开机打开电源开关,待显示器出现主画面后→点击“进入运行”键进入操作主画面。

第2步尺寸设定①尺寸定位的优先顺序:轨道由大到小,先设定刀值参数,再设定轨道值;轨道由小到大,应先设定轨道值,然后设定刀值参数。

②刀具参数一般按A、C、B、D顺序排列。

③点击操作主画面左侧“设置”键→点击设定值红色数字框后,出现“数字输入键盘”→对照工程图纸将所需尺寸输入后点击“ENT”(ENT:确认输入无误;ES:退出输入栏且当前输入数字无效;CR:当数字输入有误,需要重新输入时点击此键重新输入;-:负数)。

※设备说明:A、C刀距板左边最小值为3MM,B、D距板右边最小值为3MM。

A~B刀、C~D刀之间距离最小值为35MM。

例如:板宽300MM,那么A、C刀可切位置值为3~252MM;B、D刀可切位置值为38~297MM。

第3步残厚及下刀深度设定①点击操作主画面右侧“设置”键→点击残厚“设定值”数字框→将工程要求的残厚值输入点击“ENT”②算出下刀深度值[下刀深度=(板厚-残厚)/2]例如:1.6MM的板厚,要求残厚保留0.7MM,那么该下刀深度应为:(1.6-0.7)/2=0.45MM。

点击深度“设定值”数字框→输入算好的下刀深度值→点击“ENT”→点击下面的深度“设定”键。

第4步调节进料口高度及抽风口径测试时,先将板放入进料口中,调至PCB板上方刚好接触导向轮,且底面与不锈钢挡板的间隙约是板厚的1/2高度(一片板可顺利通过,两片板过不去)。

第5步输送切板①初期设置生产速度为25~30M/MIN→点击右下角“输送开关”至“输送开”→空过几片板,调节导向轮旋转钮,保证板能正常顺利通过。

②开启切板时对应的电机马达→放板进行观察。

如发现位置不对,应调整位置值;用残厚测量仪测量板的余厚,残厚不对,调整残厚及下刀深度值等→首检合格后,点击“自动投料”功能开→将板叠放整齐以左为基准放入进料台→拿一块待切的板放入后面收料台,调好挡料板的位置→将进料台的“升降开关”打开进行批量生产。

V-CUT 作业指导书

V-CUT作業指導書工程名稱:作業流程工程環境:D IP 作業人數: 1 人圖一開啟切板機電源及設定轉速(75~85RPM)

圖二圖三將PCB 板放置於下刀具上

圖四圖五圖六圖一圖二圖三圖四

圖七圖五圖六圖七 1.每日做設備點檢表

2.每日及產品更換必須做自主檢查

4.切板機刀具前後不可堆板

5.刀具每使用55000~60000次必須更換

6.作業中人員必須配帶靜電環及靜電手套

項用量備註用量品名變更前Part No.工作站別:切板站使用設備及工具V-CUT機品名備註將PCB 板連片裁成單PCS

機適型號:V-CUT 20系列Part No.變更後作業順序及方法檢查項目

將單板放於Tary內

前區切板位置

設定刀具行進行程

將單板放於Tary內3.設備移動速度定為75~85RPM

電源轉速行程設定。

英拓v-cut机说明书

英拓v-cut机说明书

1、稳固V-CUT机,V-CUT机一定安装到位,固定牢靠无晃动摇摆现象。

2、V-CUT刀安装到位,紧固牢固,高度间隙调整合理到位。

3、按V-CUT作业手册要求调整垂直刀距和水平间距至合格止。

4、按V-CUT作业手册要求调整挡板间距至合格止。

5、按V-CUT作业手册要求调整切割深度和余厚深度至合格止。

6、自动V-CUT机生产时一般采用转速:

6.1、一般采用转速3000rpm。

6.2、英拓V-CUT机建议转速采用5000-7500rpm。

6.3、0.4mm厚PCB板建议转速采用5000rpm最好,Cpk=3.71。

6.4、0.7mm厚PCB板建议转速采用7500rpm最好,Cpk=3.71。

因V-CUT 机的性能不尽一致,不同V-CUT机的工作转速自然各有差异,各PCB厂家最好根据自家采购的V-CUT机及自家产品特点作针对性的测试,以求得到最合理的V-CUT机工作转速。

7、注意送板速度:送板速度建议调整在300~500mm/秒范围内。

8、严格按《V-CUT机的维护保养规程》进行日、月、年的维护保养工作,具体保养检查项目:电气组件功能检查、驱动部分检查、防护装置的检查、机械装置检查。

V-CUT作业时遵守如上八条V-CUT机使用注意事项不仅可以大幅提高工作效率,也可延长V-CUT刀的使用寿命。

V型切割机设备操作规程模板

编号:FS-QG-85649 V型切割机设备操作规程

V-cutting machine equipment operating procedures

说明:为规范化、制度化和统一化作业行为,使人员管理工作有章可循,提高工作效率和责任感、归属感,特此编写。

V型切割机操作规程

1操作者必须熟悉机器的结构、性能及使用方法。

2工作必须固定才能进行切割。

3锯刀工作时,严禁用手清理料头及切屑。

4在更换锯刀后,开车前一定要检查锯刀是否夹紧。

5切割长料时,需配一名辅助工。

6一次切割尺寸不能超过锯高。

7工作时,严禁用手指、布条加冷却液。

8在更换锯刀、清理工作台面及操作者离开时,一定要切断电源。

9操作者必须戴防护眼镜。

10出现紧急情况,要立即切断电源。

11在工作中严禁他人与操作者说话、打闹。

12班后认真清理铝屑。

请输入您公司的名字

Foonshion Design Co., Ltd。

分板机安全操作规程

分板机安全操作规程

分板机安全操作规程

1.目的:

本程序对分板机之作业规范,以确保产品之质量,并延长设备之使用寿命。

2.适用范围:

适用于分板机管理和使用规范。

3.操作规程:

1、分板时须带静电手环。

2、分板前须先确认元件的高度及器件距离板边距离要符合分板要求。

3、分板不可施力于电解电容,立式电阻等元件及SMD器件。

4、分板时先分工艺边,然后分拼板,进板时须保证PCB板V-CUT 卡好于分板机上下定位板内,以免切坏PCB板。

5、分板时须保持PCB与分板机垂直,分板时不可用力掰PCB板,以免造成元件锡裂或破损,分板结束前须用手接住分板之PCB板,以防PCB底部元件受损。

4.注意事项:

1、PCB拼板不能使用手、钳子等方式搬开,易产生物理损坏造成PCB报废。

2、分板时不可将手伸入,防止切伤手指。

V-CUT作业指引

文件名称:V-CUT机作业指引文件编号:版本: A 页号:1/2 流程操作方法说明参数控制安全维护保养示图来料1、根据来料查看MI是否与来料相符合,先计算出V坑尺寸是否与MI相符合,确认无误。

2、根据MI指示数据,计算出V割间距所需垫圈、刀具等。

/1、板子型号与流程卡一致。

V-CUT机装刀调试装刀1、根据MI选用合适的刀片,按要求算出每把刀的距离。

2、用卡尺量取垫圈,装上要求的刀片,刀片两侧安装保护胶轮。

3、将V-CUT机左右护壳打开,调节螺丝打开并拆出。

取出上下主轴将上主轴主座及螺母取下(下主轴同样)。

4、将不同规格的间距垫片根据V-CUT工艺要求套入上下主轴。

5、根据生产制作指示安装刀片间距。

将装好刀片的下主轴轻放V-CUT机内,再将上主轴轻轻放入以免碰伤刀片。

6、装上深度螺丝,调节上下刀、垂直螺丝(用废料调试)把上下刀调整一致,至适当V割深度,再装上护壳。

1、1.6mm板材,上下刀各0.5mm2、1.2mm板材,上下刀各0.4mm3、1.0mm板材,上下刀各0.3mm4、0.8mm板材,上下刀各0.2mm5、0.6mm板材,上下刀各0.15mm6、有的根据客户要求为准。

1、装刀片时注意,上主轴刀尖角度向外,下主轴刀尖角度向内。

2、刀片之间距为切割间距,注意上下主轴的刀片间距一定要一致。

3、未调整好落刀深度时,切勿开机和废板试切割。

4、检查轮子的运转是否正常。

5、检查上、下刀是否对齐。

6、初步衡量V-CUT深度是否合格后试板。

7、未调整好落刀深度时,切勿开机和废板试切割。

调试1、启动吸尘控制机电源并按下控制钮。

用废料调试,V割板放在定位挡板间,使主轴的刀尖与待V割板切线相垂直,再锁紧定位挡板上的螺丝,即可调试首检板。

/每天清理机身及内部清洁。

2、每周清洗V-CUT刀片及间距垫片(用防锈剂清洗再用机油保养)。

3、每周检查传送系统及马达并加油保养(维修部协作完成)。

FA 1、首件板自检OK后送QA检查,经QA确认签字pass后方能批量生产。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

操作规程

V-CUT分板机操作规程

一、操作前准备:

1.机器可靠接地。

2.连接220V交流电源。

3.将外托盘用两粒托盘固定螺丝固定在机器上,根据线路板的零件的高度,将托盘调整到合适

的高度,并手动锁定托盘下的旋钮螺丝。

4.将脚踏开关插头插入机器背后相应的插座。

二、操作步骤:

1.打开电源开关:原点和最右边灯闪烁。

2.速度选择:按下六个键切换高低速度(共有两个速度)。

3.切换位置;

1)左位置选择按下当前左位置灯灭,按第1键和第5键开始闪烁,再按下新位置确定,当前指示灯亮。

2)右位置选择按下当前位置灭灯,第1键和第5键闪烁,再按下新位置确定当前位置指示灯亮。

4.当重新设置左右位置时,脚踏开关需先回零。

5.左右有两个极限开关防止走出位。

6.当出现报警时,左右极限处开关均可复位,再按下脚踏开关先回零,如已在零位则开始工作。

7.根据线路板的厚度,可通过上刀片高度调整旋钮调节上刀片的高度。

8.调整上、下刀之间的间隙,一般在0.1~0.2mm之间,上定位刀和下切刀的间隙一般为PCB 板的厚度。

9.上、下切刀必须在同一平面内,误差不能超过0.1mm。

10.工作平台可上、下调节。

11.当卡板时使用急停按钮,紧急停止机器工作。

三、注意事项:

1.操作机器时,不应穿着过于宽松衣服,长头发应扎好,避免被机器卷入。

2.任何情况下,切不可将刀片周围的防护板去掉,以免造成危险。

四、设备维护:

1.专业操作人员负责操作和维护。

2.保持机器本身清洁,。

3.定期对上下刀片、上下挡板涂抹防锈油即可。

4.为保证机器精度,请勿在温度过高或过底的地方使用或保存。

5.工作完成,请关掉电源,清除碎屑。

6.随时注意对上下切刀的保护。

7.长时间不工作时,请卸下上、下切刀,并涂机油加以保护,使用前擦去即可。

8.注意检查各螺丝的紧固情况,如有松动及时处理。

编制:陈锋审核: 批准:。