窑尾废气处理系统

回转窑窑尾烟气SDS干法脱硫除尘的优化分析

第46卷第3期回转窑窑尾烟气SDS干法脱硫除尘的优化分析周英贵(江苏世清环保科技有限公司,南京210012)摘要:镁钙砂煅烧用回转窑窑尾排烟温度在180~220益之间,烟气中含有二氧化硫和粉尘等污染物。

针对回转窑窑尾烟气对环境造成污染问题,配置了高效碳酸氢钠干粉喷射SDS干法脫硫除尘系统。

本文阐述了SDS脫硫技术原理、流程和影响因素分析,并在实际项目中探究了镁钙砂回转窑烟气中二氧化硫和粉尘的去除效果。

结果表明,在实际运行中采用SDS干法脫硫+布袋除尘工艺处理后,烟气能够达到超低排放要求,即二氧化硫排放浓度臆35mg/m3,粉尘排放浓度臆10mg/m3遥该项目投运后所产生的脫硫畐庐物可综合回收利用作为水泥添加剂辅料。

该技术已成功推广应用到其他回转窑、焦炉和水泥窑烟气脫硫项目中,并取得了较好的应用效果。

关键词:回转窑;SDS干法脫硫;布袋除尘;超低排放中图分类号:TQ175.653.6文献标识码:A文章编号:1673-7792(2021)03-0005-05Optimization analysis of SDS dry desulfurization and dedustingof flue gas from rotary kiln tailZhou Yinggui(Jiangsu Slean Environmental ProtectionTechnology Co.,Ltd.,Nanjing210012,China)Abstract:The temperature of flue gas from the rotary kiln is about180益to220益,and the flue gas contains pollutants such as sulfur dioxide and dust.In view of the environmental pollution caused by the flue gas from the kiln tail,an efficient sodium bicarbonate dry powder spray SDS dry desulfurization and dust removal system is equipped.This paper describes the principle,process and influencing factors of SDS desulfurization technology,and explores the removal effect of SO and dust from flue gas of calcium magnesiun sand rotary kiln in a project.The results show that the flue gas can meet the requirements of ultra-low emission,that is,the emission concentration of sulfur dioxide belows35m財m3,the emission concentration of dust belows10mg/m3.After the project is put into operation,the main component of desulfurization by-product can be recycled as cement additive.The technology has been successfully applied to other flue gas desulfurization projects of rotary kiln,coke oven and cement kiln,and achieved good application results.Key words:Rotary kiln;SDS dry desulfurization;Bag filter;Ultra-low emission1前言随着国家对大气污染的环保排放要求越来越严格,烟气治理污染物排放力度也不断加大,钢铁冶金行业的烟气治理越来越受到重视。

rco废气处理系统原理

rco废气处理系统原理RCO废气处理系统原理RCO废气处理系统是一种高效的废气处理技术,它采用催化燃烧的方法将有机废气转化为二氧化碳和水,从而达到净化废气的目的。

RCO废气处理系统的原理主要包括以下几个方面:1. 催化剂的作用RCO废气处理系统中的催化剂是关键的组成部分,它能够促进废气中有机物的氧化反应。

催化剂通常采用贵金属催化剂,如铂、钯、铑等,这些催化剂具有高的催化活性和稳定性,能够在较低的温度下催化氧化反应。

2. 燃烧反应的过程RCO废气处理系统中的燃烧反应是指有机废气与氧气在催化剂的作用下发生氧化反应,生成二氧化碳和水。

燃烧反应的过程可以分为三个阶段:预热阶段、燃烧阶段和冷却阶段。

在预热阶段,废气被加热至催化剂的活性温度,以便催化剂能够发挥最大的催化作用。

在燃烧阶段,废气与氧气在催化剂的作用下发生氧化反应,生成二氧化碳和水。

在冷却阶段,废气被冷却至室温,以便排放到大气中。

3. 系统的控制RCO废气处理系统需要进行精确的控制,以确保系统的稳定性和高效性。

系统的控制包括温度控制、氧气控制、废气流量控制等。

温度控制是指控制系统中的加热器和冷却器,以确保废气在催化剂的活性温度范围内。

氧气控制是指控制系统中的氧气供应,以确保废气中的有机物能够完全氧化。

废气流量控制是指控制系统中的废气流量,以确保系统的稳定性和高效性。

RCO废气处理系统是一种高效的废气处理技术,它采用催化燃烧的方法将有机废气转化为二氧化碳和水,从而达到净化废气的目的。

RCO废气处理系统的原理主要包括催化剂的作用、燃烧反应的过程和系统的控制。

通过精确的控制,RCO废气处理系统能够实现高效、稳定的废气处理效果。

废气处理系统工艺流程及操作规程

废气处理系统工艺流程及操作规程一、废气处理系统工艺流程1.气体收集阶段在工业生产过程中,产生的废气首先需要被收集起来。

一般会设置收集罩或管道来将废气集中收集,保证废气能够被有效地进入后续的处理设备。

2.废气净化阶段废气净化是废气处理系统中最重要的环节之一,目的是将废气中的有害物质去除或降低到允许排放标准以下。

常见的废气净化设备包括:-光氧催化设备:利用紫外线和催化剂将废气中的有机物和有害气体转化为水和二氧化碳。

-除尘设备:通过布袋过滤或静电除尘等方法,去除废气中的颗粒物和粉尘。

-吸附剂:利用吸附剂吸附废气中的有害气体,然后再进行再生。

3.废气排放阶段在经过净化处理后的废气可以达到环境排放标准,然后通过烟囱等排放通道排放到大气中。

在排放过程中,需要进行监测和记录,以确保排放达到规定要求。

二、操作规程为了保证废气处理系统的正常运行和废气净化效果,需要制定相应的操作规程。

以下是一些常见的废气处理系统操作规程:1.安全操作规程-操作人员应具备相应的安全知识和技能,定期接受相关培训。

-操作过程中应遵守相关的安全操作规定,如佩戴个人防护装备等。

-发生事故或紧急情况时,应按照应急预案进行应对。

2.设备操作规程-操作人员应熟悉废气处理系统的设备结构和工作原理。

-定期检查设备运行状态,如泵、风机、阀门等是否正常运行。

-定期进行设备维护和保养,如更换滤网、清洗管道等。

3.废气监测规程-定期对废气进行抽样分析,监测废气中有害物质的浓度。

-根据监测结果,及时调整废气处理设备的运行参数,确保废气净化效果符合标准。

4.废气记录规程-对废气处理系统的运行情况进行记录,如系统启停时间、操作参数等。

-对废气排放进行记录,包括排放浓度、排放量等数据。

-保存相关记录资料,便于日后查询和分析。

综上所述,废气处理系统工艺流程及操作规程是确保废气处理设施正常运行和废气净化效果达标的重要措施。

通过严格遵守操作规程,可以保护环境、保障操作人员的安全,并达到节约资源、减少污染的目的。

水泥厂废气处理系统物料平衡及热平衡计算(6-7)

水泥厂废气处理系统物料平衡及热平衡计算(6-7)现共享水泥厂废气处理系统物料平衡及热平衡计算(6-7),详情如下:【往期推举】水泥厂废气处理系统物料平衡及热平衡计算(1-2)水泥厂废气处理系统物料平衡及热平衡计算(3-5)出C1筒窑气量的验算一,计算条件1,物料①理论料耗:1.498kg/kg-cl②煤工业分析:煤粉水份:0.83%煤粉灰份:26.78%煤粉挥发份:27.03%煤粉固定碳:45.36%硫含量:0.5%低位净热值Qw:23080kj/kg-coal2,烧成系统:①产量:5000t/d,放大系数:1.1;②热耗:720kcal/kg-cl二窑气量的验算系统总用煤量:720×4.18×5000×1.1/24/23080=29.88t/h;1,依据固体燃料燃烧生成烟气量计算公式:V=0.89×Qw/1000+1.65则得燃料燃烧的理论烟气量:0.89×23080/4.18/1000+1.65=6.56Nm3/kg-coal理论计算烟气量:6.56×29.88×1000=1.96×105Nm3/h2,又依据固体燃料燃烧需要理论空气量计算公式:Vi=1.01×Qw/1000+0.5则得燃料燃烧的理论空气量:1.01×23080/4.18/1000+0.5=6.08Nm3/kg-coal理论计算空气量:6.08×29.88×1000=1.82×105Nm3/h3,生料中石灰石配比:84.98%,石灰石烧失量:41.46%,理论料耗:1.498kg/kg-cl则碳酸钙分解产生的二氧化碳量为:84.98%×41.46%×1.498×22.4/44=0.269Nm3/kg-cl理论计算二氧化碳量:0.269×5500/24×1000=0.616×105Nm3/h4,设燃烧过剩空气系数1.10,而系统总漏风系数1.25则出C1筒的实际标况风量:1.25×(1.96×105+1.82×105×0.1+0.616×105)=3.447×105Nm3/h×(273+330)/273×101325/(101325-6900)=3.447×105Nm3/h×2.209×1.073=817055m3/h每公斤熟料的实际标况风量:344700/5500×24/1000=1.504Nm3/kg-cl则出C1筒的实际氧含量:(0.25×2.756×105+1.82×105×0.1)/3.447×105×21%=5.3%该验算结果既符合工艺开发组所提数据,又符合窑实际操作工况,其氧含量在5%左右.故原料磨系统的计算及高温风机的选型计算正确.入窑尾高温风机窑气密度计算1,烟气中的氧含量:VO2=0.053×344700/29.88/1000=0.6114Nm3/kg-coal2,设煤粉挥发份中C含量:17%;H含量:5%;O含量:3.5%;N含量:1.53%;3,则每公斤燃料燃烧产生烟气中的二氧化碳含量:VCO2=(17+45.36)/12×22.4/100=1.16Nm3/kg-coal生料中则碳酸钙分解产生的二氧化碳量为:VCO2=0.616×105Nm3/h/29.88/1000=2.06Nm3/kg-coal4,则每公斤燃料燃烧产生烟气中的H2O含量:VH2O=(5/2+0.83/18)×22.4/100=0.57Nm3/kg-coal生料中H2O汽量为:VH2O=(1.498×5500/24×1000×0.05/29.88/1000)/18×0.224=0.01Nm3/kg-coal5,则每公斤燃料燃烧产生烟气中的SO2含量:VSO2=0.45/32×22.4/100=0.003Nm3/kg-coal6,则每公斤燃料燃烧产生烟气中的N2含量:VN2=1.53/28×22.4/100+1.82×105Nm3/h/29.88/1000×0.79+0.6114Nm3/kg-coal×79/21=0.012+4.81+2.30=7.122Nm3/kg-coal故总烟气量:0.6114+1.16+2.06+0.58+0.003+7.122=11.536Nm3/kg-coal烟气组成:氧气-0.6114/11.536=5.3%二氧化碳:(1.16+2.06)/11.536=27.9%H2O汽:0.58/11.536=5.03%SO2:0.003/11.536=0.029%N2:7.122/11.536=61.74%烟气平均分子量M=0.01(5.3×32+27.9×44+5.03×18+0.029×64+61.74×28)=32.18烟气标况下密度:32.18/22.4=1.437kg/Nm3烟气含尘量:AK=55g/Nm3因此:窑尾废气标况下密度:ρ=1.437+0.055=1.492kg/Nm3电收尘器进口废气露点计算一,情形”1”1,磨内喷水:G’H2O(g)=5t/hEP入口总风量:V1=736613m3/hEP入口废气的肯定湿度:ρsw=(GH2O(K)+GH2O(T)+GH2O(g)+G’H2O(g)+GH2O(a))/V1窑尾烟气含水量:GH2O(K)=5.03%×343750×1.43=24725.6kg/h增湿塔喷水量:GH2O(T)=2.01t/h=2022kg/h立磨烘干物料蒸发水量:GH2O(g)=13.9t/h=13900kg/h掺入冷风及增湿塔漏风带入水量:GH2O(a)=(142533+25967×0.1)×(273+20)/273×0.01282×50%=998kg/h其中:0.01282为15℃时空气的肯定湿度,单位kg/m350%为空气的相对湿度.故ρsw=(24726+2022+13900+998+5000)/736613=0.0633kg/m3查得:其露点td=44.3℃2,磨内不喷水:G’H2O(g)=0t/hEP入口总风量:V1=787036m3/hEP入口废气的肯定湿度:ρsw=(GH2O(K)+GH2O(T)+GH2O(g)+G’H2O(g)+GH2O(a))/V1窑尾烟气含水量:GH2O(K)=5.03%×343750×1.43=24725.6kg/h增湿塔喷水量:GH2O(T)=4.71t/h=4710kg/h立磨烘干物料蒸发水量:GH2O(g)=13.9t/h=13900kg/h掺入冷风及增湿塔漏风带入水量:GH2O(a)=(172265+60725×0.1)×(273+20)/273×0.01282×50%=1227kg/h其中:0.01282为15℃时空气的肯定湿度,单位kg/m350%为空气的相对湿度.故ρsw=(24726+4710+13900+1227+0)/787036=0.05662kg/m3查得:其露点td=41.9℃二,情形”2”1,磨内喷水:G’H2O(g)=5t/hEP入口总风量:V1=842200m3/hEP入口废气的肯定湿度:ρsw=(GH2O(K)+GH2O(T)+GH2O(g)+G’H2O(g)+GH2O(a))/V1窑尾烟气含水量:GH2O(K)=5.03%×343750×1.43=24725.6kg/h增湿塔喷水量:GH2O(T)=6.78t/h=6780kg/h立磨烘干物料蒸发水量:GH2O(g)=13.9t/h=13900kg/h掺入冷风及增湿塔漏风带入水量:GH2O(a)=(142533+87512×0.1)×(273+20)/273×0.01282×50%=1041kg/h其中:0.01282为15℃时空气的肯定湿度,单位kg/m350%为空气的相对湿度.故ρsw=(24726+6780+13900+1041+5000)/842200=0.0611kg/m3 查得:其露点td=43.5℃2,磨内不喷水:G’H2O(g)=0t/hEP入口总风量:V1=892553m3/hEP入口废气的肯定湿度:ρsw=(GH2O(K)+GH2O(T)+GH2O(g)+G’H2O(g)+GH2O(a))/V1窑尾烟气含水量:GH2O(K)=5.03%×343750×1.43=24725.6kg/h增湿塔喷水量:GH2O(T)=9.48t/h=9480kg/h立磨烘干物料蒸发水量:GH2O(g)=13.9t/h=13900kg/h掺入冷风及增湿塔漏风带入水量:GH2O(a)=(172265+122266×0.1)×(273+20)/273×0.01282×50%=1269kg/h其中:0.01282为15℃时空气的肯定湿度,单位kg/m350%为空气的相对湿度.故ρsw=(24726+4710+13900+1646+0)/787036=0.05574kg/m3查得:其露点td=41.6℃三,情形”3”EP入口总风量:V1=660450m3/hEP入口废气的肯定湿度:ρsw=(GH2O(K)+GH2O(T)+GH2O(a))/V1窑尾烟气含水量:GH2O(K)=5.03%×343750×1.43=24725.6kg/h增湿塔喷水量:GH2O(T)=45.2t/h=45200kg/h增湿塔漏风带入水量:GH2O(a)=423413×0.2×(273+20)/273×0.01282×50%=582kg/h 其中:0.01282为15℃时空气的肯定湿度,单位kg/m350%为空气的相对湿度.故ρsw=(24726+45200+582)/660450=0.10676kg/m3查得:其露点td=55.5℃四,情形”4”EP入口总风量:V1=559687m3/hEP入口废气的肯定湿度:ρsw=(GH2O(K)+GH2O(T)+GH2O(a))/V1窑尾烟气含水量:GH2O(K)=5.03%×343750×1.43=24725.6kg/h增湿塔喷水量:GH2O(T)=38.3t/h=38300kg/h增湿塔漏风带入水量:GH2O(a)=359074×0.2×(273+20)/273×0.01282×50%=494kg/h 其中:0.01282为15℃时空气的肯定湿度,单位kg/m350%为空气的相对湿度.故ρsw=(24726+38300+494)/559687=0.11349kg/m3查得:其露点td=56.8℃入电收尘器的废气温度设于90~100℃,很合适.(由于电收尘入口温度一般要求高与露点30℃左右)现共享水泥厂废气处理系统物料平衡及热平衡计算(6-7),详情如下:【往期推举】水泥厂废气处理系统物料平衡及热平衡计算(1-2)水泥厂废气处理系统物料平衡及热平衡计算(3-5)出C1筒窑气量的验算一,计算条件1,物料①理论料耗:1.498kg/kg-cl②煤工业分析:煤粉水份:0.83%煤粉灰份:26.78%煤粉挥发份:27.03%煤粉固定碳:45.36%硫含量:0.5%低位净热值Qw:23080kj/kg-coal2,烧成系统:①产量:5000t/d,放大系数:1.1;②热耗:720kcal/kg-cl二窑气量的验算系统总用煤量:720×4.18×5000×1.1/24/23080=29.88t/h;1,依据固体燃料燃烧生成烟气量计算公式:V=0.89×Qw/1000+1.65则得燃料燃烧的理论烟气量:0.89×23080/4.18/1000+1.65=6.56Nm3/kg-coal 理论计算烟气量:6.56×29.88×1000=1.96×105Nm3/h2,又依据固体燃料燃烧需要理论空气量计算公式:Vi=1.01×Qw/1000+0.5则得燃料燃烧的理论空气量:1.01×23080/4.18/1000+0.5=6.08Nm3/kg-coal理论计算空气量:6.08×29.88×1000=1.82×105Nm3/h3,生料中石灰石配比:84.98%,石灰石烧失量:41.46%,理论料耗:1.498kg/kg-cl则碳酸钙分解产生的二氧化碳量为:84.98%×41.46%×1.498×22.4/44=0.269Nm3/kg-cl理论计算二氧化碳量:0.269×5500/24×1000=0.616×105Nm3/h4,设燃烧过剩空气系数1.10,而系统总漏风系数1.25则出C1筒的实际标况风量:1.25×(1.96×105+1.82×105×0.1+0.616×105)=3.447×105Nm3/h×(273+330)/273×101325/(101325-6900)=3.447×105Nm3/h×2.209×1.073=817055m3/h每公斤熟料的实际标况风量:344700/5500×24/1000=1.504Nm3/kg-cl则出C1筒的实际氧含量:(0.25×2.756×105+1.82×105×0.1)/3.447×105×21%=5.3%该验算结果既符合工艺开发组所提数据,又符合窑实际操作工况,其氧含量在5%左右.故原料磨系统的计算及高温风机的选型计算正确.入窑尾高温风机窑气密度计算1,烟气中的氧含量:VO2=0.053×344700/29.88/1000=0.6114Nm3/kg-coal2,设煤粉挥发份中C含量:17%;H含量:5%;O含量:3.5%;N含量:1.53%;3,则每公斤燃料燃烧产生烟气中的二氧化碳含量:VCO2=(17+45.36)/12×22.4/100=1.16Nm3/kg-coal生料中则碳酸钙分解产生的二氧化碳量为:VCO2=0.616×105Nm3/h/29.88/1000=2.06Nm3/kg-coal4,则每公斤燃料燃烧产生烟气中的H2O含量:VH2O=(5/2+0.83/18)×22.4/100=0.57Nm3/kg-coal生料中H2O汽量为:VH2O=(1.498×5500/24×1000×0.05/29.88/1000)/18×0.224=0.01Nm3/kg-coal5,则每公斤燃料燃烧产生烟气中的SO2含量:VSO2=0.45/32×22.4/100=0.003Nm3/kg-coal6,则每公斤燃料燃烧产生烟气中的N2含量:VN2=1.53/28×22.4/100+1.82×105Nm3/h/29.88/1000×0.79+0.6114Nm3/kg-coal×79/21=0.012+4.81+2.30=7.122Nm3/kg-coal故总烟气量:0.6114+1.16+2.06+0.58+0.003+7.122=11.536Nm3/kg-coal烟气组成:氧气-0.6114/11.536=5.3%二氧化碳:(1.16+2.06)/11.536=27.9%H2O汽:0.58/11.536=5.03%SO2:0.003/11.536=0.029%N2:7.122/11.536=61.74%烟气平均分子量M=0.01(5.3×32+27.9×44+5.03×18+0.029×64+61.74×28)=32.18烟气标况下密度:32.18/22.4=1.437kg/Nm3烟气含尘量:AK=55g/Nm3因此:窑尾废气标况下密度:ρ=1.437+0.055=1.492kg/Nm3电收尘器进口废气露点计算一,情形”1”1,磨内喷水:G’H2O(g)=5t/hEP入口总风量:V1=736613m3/hEP入口废气的肯定湿度:ρsw=(GH2O(K)+GH2O(T)+GH2O(g)+G’H2O(g)+GH2O(a))/V1窑尾烟气含水量:GH2O(K)=5.03%×343750×1.43=24725.6kg/h增湿塔喷水量:GH2O(T)=2.01t/h=2022kg/h立磨烘干物料蒸发水量:GH2O(g)=13.9t/h=13900kg/h掺入冷风及增湿塔漏风带入水量:GH2O(a)=(142533+25967×0.1)×(273+20)/273×0.01282×50%=998kg/h其中:0.01282为15℃时空气的肯定湿度,单位kg/m350%为空气的相对湿度.故ρsw=(24726+2022+13900+998+5000)/736613=0.0633kg/m3查得:其露点td=44.3℃2,磨内不喷水:G’H2O(g)=0t/hEP入口总风量:V1=787036m3/hEP入口废气的肯定湿度:ρsw=(GH2O(K)+GH2O(T)+GH2O(g)+G’H2O(g)+GH2O(a))/V1窑尾烟气含水量:GH2O(K)=5.03%×343750×1.43=24725.6kg/h增湿塔喷水量:GH2O(T)=4.71t/h=4710kg/h立磨烘干物料蒸发水量:GH2O(g)=13.9t/h=13900kg/h掺入冷风及增湿塔漏风带入水量:GH2O(a)=(172265+60725×0.1)×(273+20)/273×0.01282×50%=1227kg/h其中:0.01282为15℃时空气的肯定湿度,单位kg/m350%为空气的相对湿度.故ρsw=(24726+4710+13900+1227+0)/787036=0.05662kg/m3查得:其露点td=41.9℃二,情形”2”1,磨内喷水:G’H2O(g)=5t/hEP入口总风量:V1=842200m3/hEP入口废气的肯定湿度:ρsw=(GH2O(K)+GH2O(T)+GH2O(g)+G’H2O(g)+GH2O(a))/V1窑尾烟气含水量:GH2O(K)=5.03%×343750×1.43=24725.6kg/h增湿塔喷水量:GH2O(T)=6.78t/h=6780kg/h立磨烘干物料蒸发水量:GH2O(g)=13.9t/h=13900kg/h掺入冷风及增湿塔漏风带入水量:GH2O(a)=(142533+87512×0.1)×(273+20)/273×0.01282×50%=1041kg/h其中:0.01282为15℃时空气的肯定湿度,单位kg/m350%为空气的相对湿度.故ρsw=(24726+6780+13900+1041+5000)/842200=0.0611kg/m3 查得:其露点td=43.5℃2,磨内不喷水:G’H2O(g)=0t/hEP入口总风量:V1=892553m3/hEP入口废气的肯定湿度:ρsw=(GH2O(K)+GH2O(T)+GH2O(g)+G’H2O(g)+GH2O(a))/V1窑尾烟气含水量:GH2O(K)=5.03%×343750×1.43=24725.6kg/h增湿塔喷水量:GH2O(T)=9.48t/h=9480kg/h立磨烘干物料蒸发水量:GH2O(g)=13.9t/h=13900kg/h掺入冷风及增湿塔漏风带入水量:GH2O(a)=(172265+122266×0.1)×(273+20)/273×0.01282×50%=1269kg/h其中:0.01282为15℃时空气的肯定湿度,单位kg/m350%为空气的相对湿度.故ρsw=(24726+4710+13900+1646+0)/787036=0.05574kg/m3查得:其露点td=41.6℃三,情形”3”EP入口总风量:V1=660450m3/hEP入口废气的肯定湿度:ρsw=(GH2O(K)+GH2O(T)+GH2O(a))/V1窑尾烟气含水量:GH2O(K)=5.03%×343750×1.43=24725.6kg/h增湿塔喷水量:GH2O(T)=45.2t/h=45200kg/h增湿塔漏风带入水量:GH2O(a)=423413×0.2×(273+20)/273×0.01282×50%=582kg/h 其中:0.01282为15℃时空气的肯定湿度,单位kg/m350%为空气的相对湿度.故ρsw=(24726+45200+582)/660450=0.10676kg/m3查得:其露点td=55.5℃四,情形”4”EP入口总风量:V1=559687m3/hEP入口废气的肯定湿度:ρsw=(GH2O(K)+GH2O(T)+GH2O(a))/V1窑尾烟气含水量:GH2O(K)=5.03%×343750×1.43=24725.6kg/h增湿塔喷水量:GH2O(T)=38.3t/h=38300kg/h增湿塔漏风带入水量:GH2O(a)=359074×0.2×(273+20)/273×0.01282×50%=494kg/h 其中:0.01282为15℃时空气的肯定湿度,单位kg/m350%为空气的相对湿度.故ρsw=(24726+38300+494)/559687=0.11349kg/m3查得:其露点td=56.8℃入电收尘器的废气温度设于90~100℃,很合适.(由于电收尘入口温度一般要求高与露点30℃左右)。

CXS型收尘器处理窑尾废气的生产实践

过 滤风 速/ mn ) ( i m・

滤 室数 量 / 个 排 数佣 }

05 3 .8

维普资讯

中图分类号: Q12 8 T 7.8 6

文献标识码: B

文章编号: 0708(070-000 10-3920)607—2 -

C XS型 收 尘 器 处 理 窑 尾 废 气 的 生 产 实 践

李 闯, 曲国龙( 国 合 泥 团 限 司 阳 公司, 南 镇 7 5) 中 联 水 集 有 公 南 分 河 平4 2 40

±

— - ・

L

( ) 除尘器压差大, 2 有时高达 2 a( .k 设计压 5P

差 < .k a ; 1 P ) 5

()滤袋清灰效果不理想 , 3 不得不经常停机对 除尘 器进 行人 工清 理 。

l 高温风机 ;一尾排风机 ; 一循环风机 ;一 生料立磨 ;一 一 2 3 4 5

细粉分 离器 ;_ 高温袋除尘器;一 紧急放 风阀;一 冷风 阀 6_ 7 8

Байду номын сангаас

这些 问题既严重影响 了除尘器 的正常运行 , 也 影响了回转窑系统的拉风, 继而影响回转窑的产量。 针对上述问题 ,分析认为主要是三方面原 因造

图 1 窑尾废气处理 系统工艺流程

成 的。 除尘器过滤面积偏小 , ① 过滤风速较高, 导致 除尘器阻力超 出许可范围 , 通风量下降 ; 反 吹风 ② 机选型也较小 , 处理风量较小 , 清灰效果差 ; 反吹 ③ 风机( c型) 采用带传动不合适 , 皮带松紧不易控制 ,

l 工 艺流程 介绍

入灰斗 , 由于气流的折流 、 : 减速 粉尘颗粒的惯性碰

撞等作用 ,部分较大的粉尘 自 然沉降直接落入灰斗 中, 达到预沉降的目的; 其它粉尘颗粒随气流上升进 入各袋室 , 经滤 袋 过 滤后 , 尘料 被 阻 留在 滤袋 内部 ,

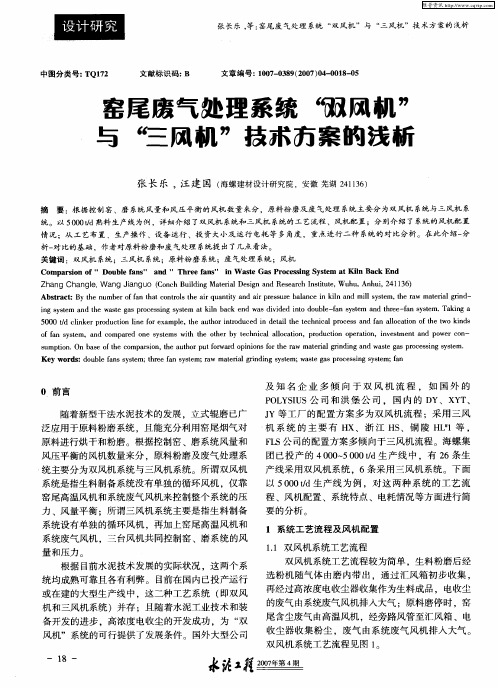

窑尾废气处理系统“诹风机”与“兰风机”技术方案的浅析

i g s s m a d t e w se g sp o e sn y t m a i a k e d w sd vd d it o b e f n s se a d t r e f n s se T k n n y t n h a t a r c si g s s tk l b c n a ii e n o d u l — a y tm n h e - a y tm. a ig a e e n

Z a g C a ge Wa gJa g o (oc uligMa r l ei n eerhIstt, h , n u, 4 6 h n h n l. n in u C n hB i n t a D s na dR sac ntue Wu u A h i2 13 ) d e g i i 1

维普资讯 http:/Biblioteka

张长 乐 , : 等 窑尾 废 气 处 理 系统 “ 风机 ” 与 “ 风机 ”技 术 方 案 的 浅析 双 三

中图 分 类 号 : Q12 T 7

文献标识码: B

文 章 编 号 : 0 7 0 8 (0 7 0 — 08 0 10 — 3 9 2 0 )4 0 l— 5

窑尾 废 气 处理 系统 ‘ 风 机 ’ 诹 ’ 与 ‘ 风 机 ’ 术 方 案的 浅 析 竺 ’技

张长 乐 ,汪建 国 ( 海螺建材设计研究院, 安徽芜湖21 6 41 ) 3

摘 要 :根 据 控 制 窑 、 磨 系统 风 量 和 风 压 平 衡 的 风 机 数 量 来分 , 原料 粉 磨 及 废 气 处理 系统 主 要 分 为 双 风机 系统 与 三 风 机 系

统 以 5 0 t 0 0/ d熟料 生 产 线 为例 .详 细介 绍 了 双风 机 系统 和 三 风 机 系统 的 工 艺 流 程 、风机 配置 ; 分 别介 绍 了 系统 的 风机 配 置

窑尾烟室气体成分-概述说明以及解释

窑尾烟室气体成分-概述说明以及解释1.引言1.1 概述概述窑尾烟室作为一种重要的环境设备,在窑炉生产过程中起着至关重要的作用。

窑尾烟室是指在窑炉的尾部设置的一个特定空间,用于收集并处理窑炉燃烧过程中产生的废气和烟尘。

窑尾烟室的设计和运行状态直接影响窑炉环境的污染程度和产品质量。

窑尾烟室气体成分的研究是一个重要的课题,它关系到窑尾烟室的设计优化和环境治理的效果评估。

在窑尾烟室中,废气产生的主要成分包括一氧化碳、二氧化碳、氮氧化物、硫化物等多种气体。

这些气体的组成和含量直接反映了窑炉燃烧过程的效率和废气处理设备的运行状态。

了解窑尾烟室气体成分的影响因素对于改善窑尾烟室的设计和运行至关重要。

影响窑尾烟室气体成分的主要因素包括窑炉的燃料种类和燃烧方式、窑尾烟室的结构和运行条件等。

通过研究这些因素,我们可以更好地了解窑尾烟室气体成分的变化规律,为窑尾烟室的设计和操作提供科学依据。

本文将重点探讨窑尾烟室气体成分的影响因素,并总结已有研究结果。

同时,本文还将展望窑尾烟室气体成分的应用和未来发展前景。

通过深入研究窑尾烟室气体成分的特点和规律,我们可以进一步优化窑尾烟室的设计和操作,提高窑炉生产的效率和环境的可持续性发展。

文章结构部分的内容可以如下编写:1.2 文章结构本篇文章主要分为引言、正文和结论三个部分。

下面将对各个部分的内容进行简要介绍:1) 引言部分引言部分首先概述了本文的研究主题——窑尾烟室气体成分,并介绍了窑尾烟室的定义和功能。

接着,明确了本文的目的,即通过对窑尾烟室气体成分的研究,探讨其影响因素、总结研究结果,并展望其应用和发展前景。

2) 正文部分正文部分主要包括两个子章节,分别是窑尾烟室的定义和功能,以及窑尾烟室气体成分的影响因素。

窑尾烟室的定义和功能部分将详细介绍窑尾烟室的定义,即在窑炉排烟末端设立的空间区域,专门用于排放窑炉烟气。

窑尾烟室的功能在于减少排放对环境的污染,并对烟气进行处理和利用。

预分解窑窑尾废气处理工艺流程

预分解窑窑尾废气处理工艺流程

预分解窑窑尾废气处理工艺流程:

①废气收集:从预分解窑的窑尾收集高温含尘烟气。

②冷却降温:通过空气冷却器或增湿塔等设备将高温废气冷却至适宜温度,以利于后续处理。

③高温风机:使用高温风机将冷却后的废气抽送至处理系统。

④余热回收:在废气进入除尘器前,可能先经过废热锅炉,回收废气中的热量用于蒸汽产生或其他热能利用。

⑤除尘处理:废气通过袋式除尘器或电收尘器,去除其中的粉尘颗粒。

⑥气体净化:可能包括脱硫、脱硝等过程,以去除SOx和NOx等有害气体。

⑦二次冷却:如果需要,再次冷却废气至更低温度,以便于后续排放或处理。

⑧排放监控:对处理后的废气进行排放前的监测,确保符合环保标准。

⑨排放:通过烟囱将处理达标的废气排放至大气中。

⑩粉尘回收:收集的粉尘通过输送设备送至生料均化库,重新作为生产原料使用。

⑪生料均化:将回收的粉尘与新原料混合,均化后再次入窑煅烧。

⑫过程优化:持续监控和调整废气处理系统,以提高效率并满足日益严格的环保法规要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

窑尾废气处理系统

窑尾废气处理系统是指预热器的废气处理、废气利用系统,当然也包含窑尾旁路放风系统。

一、旁路放风系统

旁路放风系统作用是为了适应高碱原、燃材料或生产低碱水泥的需要。

预热器窑即采用了旁路系统,其方法就是在窑尾烟室与五级旋风筒下料口上,安装旁路放风系统,放出部分窑气和粉尘,从而减少系统内碱、氯、硫的含量,缓和预热器结皮和堵塞旁路系统。

由于预分解窑只有40%左右的燃料在窑内燃烧,窑气中的碱、氯、硫的含量比预热器窑高一倍以上,所以其放风效率比预热器窑高。

旁路放风系统如图所示,窑中部分或全部窑气从尾部烟室抽出,混入冷空气或喷入雾化水使之急速冷却,窑气中的碱、氯等低融物质被凝固下来。

混合气体再经调质处理后进入收尘器,净化后经排风机排出,而收集下来的灰尘,根据其成分特性,可用于肥料、铺路或它用。

对于旁路放风系统,不仅损失部分烟气的热能和料粉,并还要增添一系列设备,增加系统电耗、一次性投资、设备维护工作量等,所以是否采用旁路放风,其放风比率是多少,应视原、燃材料中碱、氯、硫的含量及熟料对碱含量的限制要求而定。

在一定的原、燃料和正常操作的条件下,如果既要求降低熟料碱、硫或氯含量,又要求避免预热器结皮堵塞,那么只有采用旁路系统排出一部分碱、硫或氯,从而破坏他们在系统内的循环。

因此,通过采取旁路放风系统窑外分解窑,可以使用更多的原、燃材料来生产水泥熟料。

二、出预热器的废气处理系统

我国目前新型干法水泥生产企业,大多不带旁路放风系统,对于不带旁路放风系统废气处理的工艺设备主要有增湿塔、高温风机、废热利用设备系统、收尘器及后排风机等,而这些系统设备中风机及废气余热利用在实际生产中影响调整的因素不太多,为了更好了解其窑尾工艺实质,选择增湿塔、电收尘器、高温风机、喷雾系统等设备进行分析。

1、出预热器废气处理的工艺布置

对于没有旁路放风工艺的窑尾系统的工艺布置一般有以下两种,如图

我国大多数水泥企业窑尾工艺布置如图A ,少部分企业窑尾工艺布置如图B 。

这两种工艺布置比较相似,所不同的是图A 增湿塔在高温风机后、收尘器之前(简称增湿塔后置),图B 增湿塔在窑尾预热器之后、高温风机之前(简称增湿塔前置)。

因此,分析窑尾工艺布置的优缺点,只需分析增湿塔与高温风机布置位置的优缺点即可。

1、图B 工艺布置的优点

1)大大改善窑尾高温风机的工作条件

窑尾高温风机是烧成系统的关键设备,它的工作状况直接关系到整条生产线产量和水泥熟料质量以及系统的稳定。

在实际生产中,高温风机故障率比较高。

出预热器废气首先经过A

B。