01-表面处理通用技术要求

表面处理通用检验标准

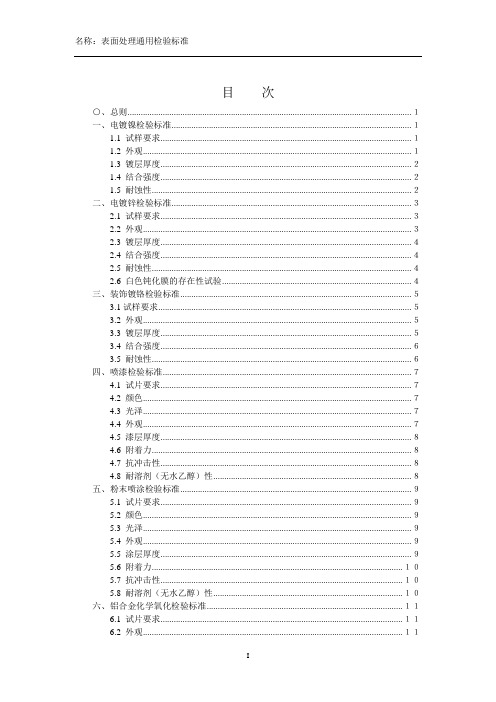

目次○、总则................................................................................................................................. 1一、电镀镍检验标准............................................................................................................. 11.1 试样要求.................................................................................................................. 11.2 外观.......................................................................................................................... 11.3 镀层厚度.................................................................................................................. 21.4 结合强度.................................................................................................................. 21.5 耐蚀性...................................................................................................................... 2二、电镀锌检验标准............................................................................................................. 32.1 试样要求.................................................................................................................. 32.2 外观.......................................................................................................................... 32.3 镀层厚度.................................................................................................................. 42.4 结合强度.................................................................................................................. 42.5 耐蚀性...................................................................................................................... 42.6 白色钝化膜的存在性试验...................................................................................... 4三、装饰镀铬检验标准......................................................................................................... 53.1试样要求................................................................................................................... 53.2 外观.......................................................................................................................... 53.3 镀层厚度.................................................................................................................. 53.4 结合强度.................................................................................................................. 63.5 耐蚀性...................................................................................................................... 6四、喷漆检验标准................................................................................................................. 74.1 试片要求.................................................................................................................. 74.2 颜色.......................................................................................................................... 74.3 光泽.......................................................................................................................... 74.4 外观.......................................................................................................................... 74.5 漆层厚度.................................................................................................................. 84.6 附着力...................................................................................................................... 84.7 抗冲击性.................................................................................................................. 84.8 耐溶剂(无水乙醇)性.......................................................................................... 8五、粉末喷涂检验标准......................................................................................................... 95.1 试片要求.................................................................................................................. 95.2 颜色.......................................................................................................................... 95.3 光泽.......................................................................................................................... 95.4 外观.......................................................................................................................... 95.5 涂层厚度.................................................................................................................. 95.6 附着力.................................................................................................................. 105.7 抗冲击性.............................................................................................................. 105.8 耐溶剂(无水乙醇)性...................................................................................... 10六、铝合金化学氧化检验标准......................................................................................... 116.1 试片要求.............................................................................................................. 116.2 外观...................................................................................................................... 116.3 耐蚀性.................................................................................................................. 11七、铝合金喷砂光亮阳极化检验标准............................................................................. 127.1 试片要求.............................................................................................................. 127.2 外观...................................................................................................................... 127.3 氧化膜厚度.......................................................................................................... 127.4 耐蚀性.................................................................................................................. 127.5 封闭质量.............................................................................................................. 12八、喷砂及拉丝检验标准................................................................................................. 138.1 拉丝件.................................................................................................................. 138.2 喷砂件.................................................................................................................. 13表面处理通用检验标准○、总则0.1 零部件表面处理前应去除毛刺、飞边、划痕、氧化层等缺陷,锐边棱角倒钝。

表面处理技术标准

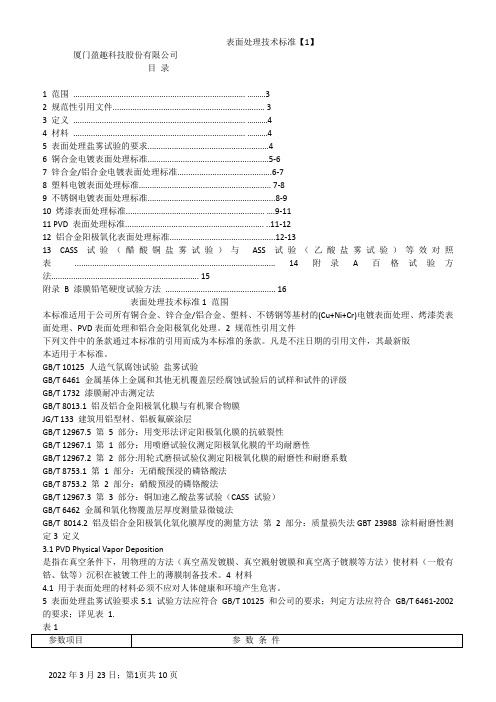

表面处理技术标准【1】厦门盈趣科技股份有限公司目录1 范围.............................................................................. (3)2 规范性引用文件 (3)3 定义.............................................................................. . (4)4 材料.............................................................................. . (4)5 表面处理盐雾试验的要求 (4)6 铜合金电镀表面处理标准.......................................................5-67 锌合金/铝合金电镀表面处理标准...........................................6-78 塑料电镀表面处理标准............................................................ 7-89 不锈钢电镀表面处理标准..........................................................8-910 烤漆表面处理标准............................................................... ….9-1111 PVD 表面处理标准............................................................... ..11-1212 铝合金阳极氧化表面处理标准................................................12-1313 CASS 试验(醋酸铜盐雾试验)与ASS 试验(乙酸盐雾试验)等效对照表........................................................................................... 14附录A百格试验方法. (15)附录B 漆膜铅笔硬度试验方法 (16)表面处理技术标准1 范围本标准适用于公司所有铜合金、锌合金/铝合金、塑料、不锈钢等基材的(Cu+Ni+Cr)电镀表面处理、烤漆类表面处理、PVD表面处理和铝合金阳极氧化处理。

机械工艺设计中的表面处理规范要求解析

机械工艺设计中的表面处理规范要求解析在机械工艺设计中,表面处理是非常重要的一环。

通过合适的表面处理,可以提高零件的耐腐蚀性、耐磨性、外观质量等特性。

本文将对机械工艺设计中的表面处理规范要求进行解析。

一、腐蚀防护处理在机械工艺中,常见的腐蚀防护处理方法有镀铬、镀锌、镀镍等。

这些处理方法能够在零件表面形成一层保护性的金属膜,防止零件与环境中的氧气、水分等发生反应而导致的腐蚀。

表面处理规范要求,对于暴露在外部环境中的零件,必须进行腐蚀防护处理,以确保零件的使用寿命和性能。

二、陶瓷涂层处理陶瓷涂层是一种常见的表面处理方法,可以通过在零件表面形成一层具有高硬度、高耐磨性的陶瓷涂层,提高零件的磨损性能。

陶瓷涂层的制备方法多样,包括热喷涂、物理气相沉积、电化学沉积等。

表面处理规范要求,对于需要具备较高耐磨性的零件,应采用陶瓷涂层处理,以提高零件的使用寿命和性能。

三、表面抛光处理表面抛光是一种常见的表面处理方法,主要通过机械或化学方法,将零件表面的凹凸不平或氧化层去除,并达到光洁平滑的效果。

表面抛光处理对于提高零件的外观质量和润滑性能有着重要作用。

表面处理规范要求,对于需要具备良好外观质量的零件,应采用表面抛光处理,以提高零件的美观程度和润滑性能。

四、涂装处理涂装是一种常见的表面处理方法,通过在零件表面涂覆一层涂料,可以增加零件的外观质量、抗腐蚀性能和耐磨性能。

涂装处理的方法多样,包括喷涂、浸涂、电泳涂装等。

表面处理规范要求,对于需要具备较好外观质量和耐腐蚀性的零件,应采用涂装处理,以提高零件的使用寿命和性能。

五、热处理热处理是一种将金属材料加热到一定温度并保持一段时间后,通过冷却方法获取特定组织和性能的方法。

热处理可以提高零件的硬度、强度、耐磨性等性能。

常见的热处理方法有淬火、回火、调质等。

表面处理规范要求,对于需要提高零件硬度和强度的情况,应采用相应的热处理方法,以满足设计要求。

综上所述,机械工艺设计中的表面处理规范要求涉及到腐蚀防护处理、陶瓷涂层处理、表面抛光处理、涂装处理以及热处理等多个方面。

外协加工规范

一、目的及适用范围(一)目的规范外协加工件原材料、机加工、焊接、表面处理、装配、包装与运输等方面的通用技术要求,简化XXX公司)技术图纸,在提高工作效率的同时保证外协加工件质量得到有效控制。

(二)适用范围本技术要求与X公司图纸文件并同使用,并同图纸文件一起作为外协加工件的加工与验收标准,当两者有冲突时,以图纸要求为准。

当X公司未提供新的技术标准或特殊要求时,则X公司的供应商应按本技术要求执行。

二、原材料通用技术要求(一)金属板材1.钣材厚度及质量:厚度及质量应符合现行国标要求,采用的钣材需出示性能测试报告及厂商证明。

2.成份:钣材金属成份与图纸要求一致,图纸未要求的的按现行国标执行,需出示材质单。

3.材料外观:平整无锈迹,无开裂与变形。

4.尺寸:按图纸或技术要求执行,图纸未要求的按现行国标执行。

(二)金属型材1.型材厚度及质量:厚度及质量应符合现行国标要求,采用的型材需出示性能测试报告及厂商证明。

2.成份:型材金属成份与图纸要求一致,图纸未要求的的按现行国标执行,需出示材质单。

3.材料外观:平整无锈迹,无开裂与变形。

4.尺寸:按图纸或技术要求执行,图纸未要求的按现行国标执行。

(三)标准件1.尺寸及质量:应符合图纸和国标要求,需出示性能测试报告及厂商证明。

2.成份:标准件金属成份应符合图纸和国标要求,需出示材质单。

3.外观:表面无绣迹、无毛刺批锋,整批来料外观一致性良好。

4.性能:试装配与使用性能符合产品要求。

三、机加工通用技术要求(一)未注尺寸公差未注尺寸公差按GB/T1804-2000中的中等精度等级(m级)执行,部分公差值如下表所示。

(二)未注形位公差未注形位公差按GB/T1184-1996中的中等精度等级(K级)执行,部分公差值如下表所示。

(三)未注倒角倒圆及粗糙度要求1.未注倒角均为C1;2.未注圆角半径R1;3.机加工面未注表面粗糙度,非加工面未注表面粗糙度。

(四)未注外观要求1.锐边倒钝,去除飞边毛刺;2.零件加工表面不应有划痕、擦伤、翘曲、变形、裂纹、凹凸不平等损伤零件表面的缺陷。

公共基础知识表面处理技术基础知识概述

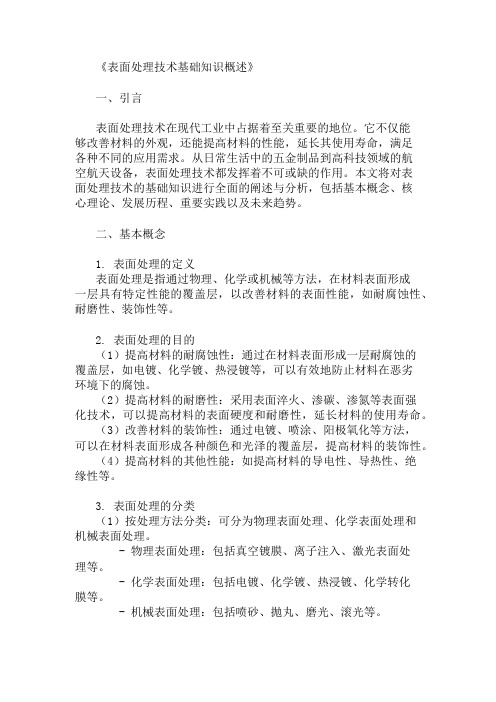

《表面处理技术基础知识概述》一、引言表面处理技术在现代工业中占据着至关重要的地位。

它不仅能够改善材料的外观,还能提高材料的性能,延长其使用寿命,满足各种不同的应用需求。

从日常生活中的五金制品到高科技领域的航空航天设备,表面处理技术都发挥着不可或缺的作用。

本文将对表面处理技术的基础知识进行全面的阐述与分析,包括基本概念、核心理论、发展历程、重要实践以及未来趋势。

二、基本概念1. 表面处理的定义表面处理是指通过物理、化学或机械等方法,在材料表面形成一层具有特定性能的覆盖层,以改善材料的表面性能,如耐腐蚀性、耐磨性、装饰性等。

2. 表面处理的目的(1)提高材料的耐腐蚀性:通过在材料表面形成一层耐腐蚀的覆盖层,如电镀、化学镀、热浸镀等,可以有效地防止材料在恶劣环境下的腐蚀。

(2)提高材料的耐磨性:采用表面淬火、渗碳、渗氮等表面强化技术,可以提高材料的表面硬度和耐磨性,延长材料的使用寿命。

(3)改善材料的装饰性:通过电镀、喷涂、阳极氧化等方法,可以在材料表面形成各种颜色和光泽的覆盖层,提高材料的装饰性。

(4)提高材料的其他性能:如提高材料的导电性、导热性、绝缘性等。

3. 表面处理的分类(1)按处理方法分类:可分为物理表面处理、化学表面处理和机械表面处理。

- 物理表面处理:包括真空镀膜、离子注入、激光表面处理等。

- 化学表面处理:包括电镀、化学镀、热浸镀、化学转化膜等。

- 机械表面处理:包括喷砂、抛丸、磨光、滚光等。

(2)按处理目的分类:可分为防护性表面处理、装饰性表面处理和功能性表面处理。

- 防护性表面处理:主要目的是提高材料的耐腐蚀性和耐磨性。

- 装饰性表面处理:主要目的是改善材料的外观,提高其装饰性。

- 功能性表面处理:主要目的是提高材料的特定性能,如导电性、导热性、绝缘性等。

三、核心理论1. 表面物理化学表面物理化学是研究材料表面的物理和化学性质的学科。

它涉及到表面张力、表面能、吸附、润湿等概念。

在表面处理过程中,了解材料表面的物理化学性质对于选择合适的处理方法和工艺参数至关重要。

表面处理技术要求大全

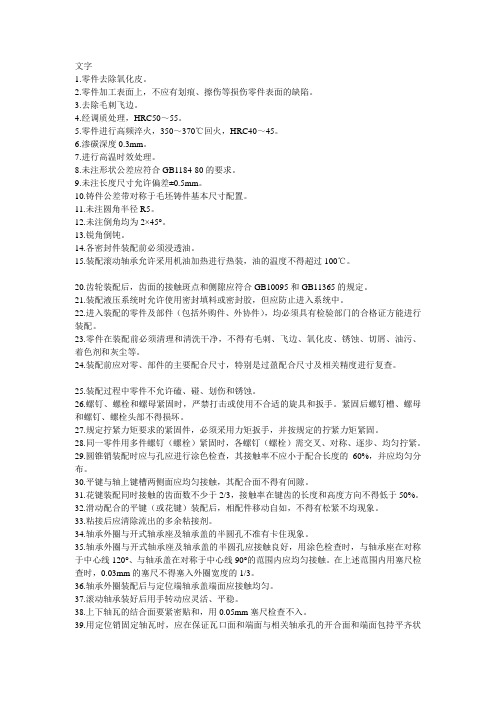

文字1.零件去除氧化皮。

2.零件加工表面上,不应有划痕、擦伤等损伤零件表面的缺陷。

3.去除毛刺飞边。

4.经调质处理,HRC50~55。

5.零件进行高频淬火,350~370℃回火,HRC40~45。

6.渗碳深度0.3mm。

7.进行高温时效处理。

8.未注形状公差应符合GB1184-80的要求。

9.未注长度尺寸允许偏差±0.5mm。

10.铸件公差带对称于毛坯铸件基本尺寸配置。

11.未注圆角半径R5。

12.未注倒角均为2×45°。

13.锐角倒钝。

14.各密封件装配前必须浸透油。

15.装配滚动轴承允许采用机油加热进行热装,油的温度不得超过100℃。

20.齿轮装配后,齿面的接触斑点和侧隙应符合GB10095和GB11365的规定。

21.装配液压系统时允许使用密封填料或密封胶,但应防止进入系统中。

22.进入装配的零件及部件(包括外购件、外协件),均必须具有检验部门的合格证方能进行装配。

23.零件在装配前必须清理和清洗干净,不得有毛刺、飞边、氧化皮、锈蚀、切屑、油污、着色剂和灰尘等。

24.装配前应对零、部件的主要配合尺寸,特别是过盈配合尺寸及相关精度进行复查。

25.装配过程中零件不允许磕、碰、划伤和锈蚀。

26.螺钉、螺栓和螺母紧固时,严禁打击或使用不合适的旋具和扳手。

紧固后螺钉槽、螺母和螺钉、螺栓头部不得损坏。

27.规定拧紧力矩要求的紧固件,必须采用力矩扳手,并按规定的拧紧力矩紧固。

28.同一零件用多件螺钉(螺栓)紧固时,各螺钉(螺栓)需交叉、对称、逐步、均匀拧紧。

29.圆锥销装配时应与孔应进行涂色检查,其接触率不应小于配合长度的60%,并应均匀分布。

30.平键与轴上键槽两侧面应均匀接触,其配合面不得有间隙。

31.花键装配同时接触的齿面数不少于2/3,接触率在键齿的长度和高度方向不得低于50%。

32.滑动配合的平键(或花键)装配后,相配件移动自如,不得有松紧不均现象。

33.粘接后应清除流出的多余粘接剂。

钢铁及其合金化学处理表面的通用技术条件

钢铁及其合金化学处理表面的通用技术条件一、引言钢铁是一种重要的金属材料,广泛应用于各个行业。

然而,钢铁的表面可能存在各种缺陷和污染物,需要通过化学处理来改善其性能和质量。

本文将介绍钢铁及其合金化学处理表面的通用技术条件。

二、表面清洁在进行化学处理之前,首先需要对钢铁表面进行清洁。

表面清洁的目的是去除表面的油污、锈蚀物等杂质,以保证后续处理的效果。

常用的表面清洁方法包括机械清洗、化学清洗和电化学清洗等。

机械清洗通过刷洗、喷砂等方式去除表面的污物;化学清洗利用酸、碱等溶液来溶解和清除污垢;电化学清洗则是利用电解作用去除表面的氧化物和杂质。

三、表面除锈钢铁表面常常存在锈蚀物,这会影响其性能和外观。

因此,在进行化学处理之前,需要对钢铁表面进行除锈处理。

常用的除锈方法包括机械除锈、化学除锈和电化学除锈等。

机械除锈通过刷洗、抛光等方式去除表面的锈层;化学除锈则利用酸等溶液来溶解和清除锈蚀物;电化学除锈则是利用电解作用去除表面的锈层。

四、表面抛光钢铁表面可能存在粗糙度较高的情况,这会影响其外观和润滑性能。

因此,在进行化学处理之前,需要对钢铁表面进行抛光处理。

抛光的目的是通过磨削和研磨等方式,使表面变得平整、光滑。

常用的抛光方法包括机械抛光、化学抛光和电化学抛光等。

机械抛光通过研磨、打磨等方式去除表面的粗糙度;化学抛光则利用酸、碱等溶液来溶解和平滑表面;电化学抛光则是利用电解作用去除表面的凹凸不平。

五、表面活化钢铁表面在处理过程中可能会失去活性,这会影响其与其他材料的结合和反应。

因此,在进行化学处理之前,需要对钢铁表面进行活化处理。

活化的目的是增加表面的活性位点,使其能够更好地与其他物质发生反应。

常用的活化方法包括化学活化和电化学活化等。

化学活化通过酸、碱等溶液来处理表面,使其增加活性位点;电化学活化则是利用电解作用增加表面的活性。

六、表面化学处理钢铁及其合金的化学处理是为了改善其性能和质量。

常用的表面化学处理方法包括钝化、镀层、涂层等。

表面处理标准

RCA -磨损测试

测试方法:覆盖层根据抗摩擦测试方法被摩擦 即使用 NORMAN Tool Inc.(Evansville IN,USA)的 RCA#71BB 机器 用在测试表面的负荷力=175g,NTI 的 11/16’宽度的摩擦纸,17cycle/min,循环长度 16mm。 Indication 指示 循环数 使用模式 适用 RCA Cont. 500 连续 按键 RCA Cont 500 连续 丝印 RCA Cont 500 连续 喷涂 RCA Cont 500 连续 电镀 This tables provides: cycles number, mode for the different type of product. 这张表提供了循环次数,不同类型的产品的模式。 不合格:测试后,露出底材(对于喷涂、电镀) ,图案或字体缺损、不清晰(对于丝印、按键) 。

Rhc –抗普通清洁剂

被指定的仅是那些可能需要偶尔清洁的地方。 测试方法:覆盖层被摩擦 25 组循环(1 个循环= 1 个完整的来回运动) ,使用一种工具,用 2m/min 的均匀速度。 清洁剂的 25 组测试之后,立刻用一块软布擦去。 测试设备: a. 手动工具:质量 450g, 材料: 钢, 表面镀锌 b. 毛毡:厚度 5mm, 精确质量 360kg/m3 成分:羊毛 85 – 90% 其余为合成纤维 厂商:Bayerische Wollfilfabriken K,89362 Offingen /DONAU.GERMANY 厂商名称:LEW036 c. 使用的化学品: 特殊的沸点 100-140℃, (化学式: CnH2n-2) 15 o C 时的密度:710 – 740kg/m 3 , 硫:max. 0.1mg/100g, 苯容量: max 5mg/100ml 乙醇 96%,甲醇 5%(化 学方程式 C2H 5 OH) 例如白酒。 20oC 时密度:790Kg/m3, 沸点: 65/78℃, 熔点:98-114℃ 例如酒精 合格: 测试之后,覆盖层没有褪色,没有受到明显侵蚀,光泽改变是允许的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表面处理通用技术要求

31T-00029 Rev A

表面处理通用技术要求

No. 处理方法 Processes 适用材料 Material 性能与要求 Performance and Specification 应用举例Application Remarks 备注

1

金属氧化(发兰或发黑)

钢铁材料

31T-00029 Rev A

4

钝化处理

金属材料

5

喷漆(酚醛树脂磁漆)

金属或非金属

6

喷塑

金属材料

7

喷丸

金属材料

8

喷砂

金属材料

9-1

电镀定义

金属或非金属

电镀是用电化学方法在固体表面沉积一薄层金属或 广泛用于金属和非金属的表面防护和硬 合金的过程。 化。具体分为多种形式。 一般直接镀铬做防护层是不理想的,通 常采用多层电镀(即镀铜-镍-铬)来达 到防腐和装饰目的。广泛应用在提高表 面的耐磨性、修复尺寸及表面装饰等方 面。常用的有白色和灰色。俗称镀亮铬 和镀暗铬。

2 2-3 阳极氧化(草酸法) 铝及铝合金

2-4

硬质阳极氧化

铝及其合金

标注示例:硬质阳极氧 化处理,银灰色或褐 色,厚度0.01mm

3

磷化

钢铁材料

制订日期:2003.03.15

第1页 共 2页

自动化研究所

表面处理通用技术要求

钝化是指将金属放入亚硝酸盐、硝酸盐、铬酸盐或 保护零件在防腐施工前,不再生锈。也 重铬酸盐等溶液中,使金属表面形成一层钝化膜 可以改善不锈钢表面的化学阻抗,溶解 (铬酸盐膜)的过程。在一般大气介质中能防腐蚀 不锈钢零件表面的杂质。 。 抗水性强,耐大气性较好,漆膜坚硬耐磨,耐压, 适用于一般机械设备的金属表面。如机 光泽良好,颜色鲜艳美观。 架、板金等。 塑料喷涂是一种在金属部件表面喷涂一层塑料的涂 覆层,使其得到既有金属本身的各项特点,又有塑 适用于一般机械设备的金属表面。如机 料具有的独特性能,如耐腐蚀、耐磨、高绝缘等的 架、板金等。 一种工艺。 采用一定粒度的铁丸在压缩空气的带动下喷射于金 为了提高防护层的结合力。适用于一般 属表面,利用铁丸的冲击和摩擦作用,清除金属表 机械零件的金属表面。多用于铸件等。 面的锈蚀和污染,使其显露金属本色。 采用一定粒度的石英砂在压缩空气的带动下喷射于 适用于一般金属零件,如经过淬火工艺 物体表面,利用石英砂的冲击和摩擦作用,清除金 处理的齿轮等。喷砂处理也可用在喷塑 属表面的锈蚀和污染,使其显露金属本色。如采用 、喷漆等的表面准备工序。 钢丸来进行处理则称为喷丸处理。

9

9-2

镀铬

电镀的方式之一。抗磨性、抗蚀性很好,色泽为白 铁基、非铁基金属, 色镜状。也有灰色、黑色及蓝色。厚度为装饰镀层 0.25-1.5微米;硬度层1.25-300微米。缺点是硬、 某些塑料 脆,容易脱落。

9-3

镀镍

铜制品

电镀的方式之一。镍在大气和碱液中化学稳定性 好,不易变色,具有好的耐腐蚀性能。镀层硬度高 通常未了防止腐蚀和增加美观用,铜制 、易于抛光、有较高的光的反射性并可增加美观。 品上镀镍防腐较为理想。 缺点是具有多孔性,可采用多层金属镀层,而镍为 中间层。 沉镍属化学镀层工艺,是在浸入溶液中的零件表 面沉降一种金属薄膜的方法。 镀层厚度在0.003-0.009mm之间,硬度一般在 使用于一般铝的结构件,但不能用于有 HV200-450之间。 冲击和摩擦的地方。 使用于一般铝的结构件,但不能用于有冲击和摩厚度 0.003mm

2-2

阳极氧化(硫酸法)

铝及铝合金

在稀硫酸电解液中通以直流电或交流电对铝及铝合 主要用于铝件的防护和装饰。推荐使用 金进行阳极氧化处理,能得到无色透明的氧化膜。 于一般铝的结构件,但不能用于有冲击 这种氧化膜硬度较高,抗蚀性好。该工艺操作简 和摩擦的地方。 单,成本较低。氧化膜厚度可达3-35微米。 在草酸电解液中通以直流电或交流电对铝及铝合金 进行阳极氧化处理,能得到硬度较高和较厚的黄色 氧化膜,氧化膜厚度可达60微米。但膜层着色困 主要用于铝件的装饰。 难,耐蚀性不强。该工艺成本较高,电解液有毒且 不稳定。目前多为硫酸工艺取代。 阳极氧化指将铝或铝合金至于适当的电解液中作为 阳极进行通电处理的过程。硬质阳极氧化又称厚层 主要用于铝件的防护和装饰。适用于零 阳极氧化,氧化膜的厚度可达250微米。其机理与 件形状较复杂而又有ESD要求的零件制 普通阳极氧化一样,但具体的工艺参数不一样。具 作。 有良好的耐磨和耐腐蚀能力。用硫酸工艺可得到灰 色表面。用草酸工艺可得到褐色表面。 将钢铁零件放入磷酸盐溶液中浸泡,使金属表面获 得一层不容于水的磷酸盐薄膜的过程称为麟化处 可作为一般零件的防护层,以及油漆底 理,简称麟化。磷化膜由磷酸铁、锌、锰盐组成, 层。如板金零件的油漆底层处理。 颜色呈灰色或暗灰色,厚度约为5-15微米,但不改 变零件尺寸。

10

化学沉镍

铝制品

制订日期:2003.03.15

第2页 共 2页

将钢铁零件放入含苛性钠、硝酸钠或亚硝酸钠的溶 液中处理,使零件表面生成一种很黑的氧化膜的过 程,称为氧化处理,简称发兰或发黑。氧化膜主要 一般用来提高零件表面的抗蚀能力,并 由磁性氧化铁组成,厚度约为0.5-1.5微米。一般颜 对金属表面有一定的修饰作用,如45钢 色呈黑色或黑蓝色。铸钢或含硅量较高的特殊钢, 零件、弹簧等。 又褐色到深褐色。氧化处理后不影响零件的精密度 。它对钢铁零件的保护是较差的,将处理后的零件 用重铬酸钾处理,可以提高氧化膜的耐蚀性。

2-1

阳极氧化(铬酸法)

铝及铝合金

阳极氧化(铬酸法)指在铬酸电解液中通以直流电 或交流电对铝及铝合金进行阳极氧化处理。这种氧 主要用于铝件的防护和装饰。推荐使用 化膜较薄,约为1-3微米。膜层薄又弹性,抗蚀性 于一般铝的结构件,但不能用于有冲击 不如硫酸阳极氧化膜。颜色为不透明的灰白至深灰 和摩擦的地方。 色。