斯伯克折弯机机床参数(中文)

mazak数控系统参数

S-4

关于 NC 装置的使用

对客户的请求

关于程序数据的保存

加工程序被保存在 NC 内部的硬盘中,但可能因为硬盘的意外故障而不能读取。为此,建议客户定 期将加工程序保存在外部记忆媒体(USB 记忆卡(U 盘)、存储卡等)。 ! ! 关于数据的保存方法,请参照《操作说明书》第3部“NC 装置的操作和自动运转准备”中的 第9章“与数据存储相关的画面”的内容。 USB 记忆卡的插口位置根据机械而有所不同,请客户参考下图正确使用。另外,请使用已进 行格式化(初始状态)的 USB 记忆卡。

关于 NC 所提供的加工条件

! 在使用下列条件进行加工时,根据所使用的刀具、夹具、工件等,有时可能需要修改加工条 件,而不能原样使用。 警告 • 加工导航功能所提供的加工条件; • 加工事例介绍功能所推荐的刀具加工条件; • 切削条件自动决定功能所定的加工条件。 ! 充分确认了安全后,完全关好操作门后进行加工。 否则,可能导致重大人身伤亡事故。

ห้องสมุดไป่ตู้

规定

1. 本章介绍对预先可以设想的作业方法和作业状态,从安全方面应注意的事项。 然而,难免发生在顾客方面进行超越本公司设想的作业,或发生此种作业状态的情况。 为此,不仅需要遵守如下事项,而且顾客自己需要有经常的安全作业意识。 本说明书记载了尽可能多的信息,但是往往会有顾客进行超越本公司所设想作业的情况,对 此,无法事先考虑其全部情况并全部列出“不能进行的事项”或“不应进行的事项”。 为此,对于本说明书中没有记载为“能够进行”的功能,请解释为“不能进行”。 本说明书使用的危险、警告、注意的含意如下:

2.

3.

:如果不遵守该记载事项,则很可能危及生命。 危险

:如果不遵守该记载事项,则可能导致重大人身伤亡事故。 警告

折弯机参数及图片

(1000T~~~3000T/13000大型电液伺服折弯机实物图片)机器特性及基本配置和技术参数设备名称:液压板料折弯机技术参数:--(注:机床参数及配置如需变动敬请另外说明,作为合同附件)控制系统配置说明简介:1:采用双油缸控制滑块上下运动,2:采用机械式扭力同步,3:配国内显数器装置.....,4:配正泰或西门子低压电器,5:配国内名牌液压集成系统,6:配旋转编码器反馈计数,7:配进口密封圈,8:配机床后挡料的基本配置:普通电机、普通丝杆和光杆、后挡料链轮传动控制后档料运动,9:配标准上下模具,10:配前托料架。

一、主要零件配套厂家1.液压系统 ------------ 江苏运盛液压件2.密封元件 --------- 日本NOK公司3.油泵 --------- 江苏鼎源高压油泵4.电器元件 --------- 中国正泰集团5.油缸 --------- 江苏建湖6.电机--------------- 安徽双塔电机7.定位系统--------------- 香港三源数控二、机器的用途本机器对折弯金属板料具有较高的劳动生产率和较高的工作精度,采用不同形状的上下模具,可折弯成各种形状工件,滑块行程一次即可对板料进行一次折弯成形,经过多次折弯即可获得较复杂形状的工件,当配备相应的装备后,还能作冲孔用。

1、整机采用全钢焊接结构,振动消除应力,强度高,刚性好;2、机械挡块、扭轴强迫同步,精度高;3、高精度丝杆;重复定位精度高、低噪音;4、双机联动可折六米长板料;还可单机使用,折短板料,节能高效;三、产品外形结构1.运用UG(有限元)分析方法,经计算机辅助优化设计,外形美观。

2.机器采用钢板焊接结构,具有足够的强度和刚度,液压传动保证工作时不致因板料厚度变化或下模“V”形槽选择不当而引起严重超载事故,此外本机器具有工作平稳,操作方便、噪音小、安全可靠等特点。

3.油缸中设有机械挡块,确保滑块行至下死点的重复定位精度,以保证批量生产时折弯角度的一致性。

数控折弯机S530中文手册

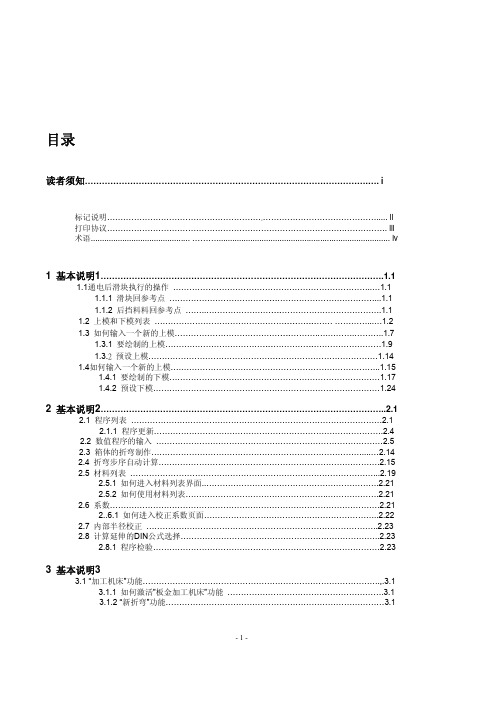

目录读者须知 (i)标记说明 (ii)打印协议 (iii)术语............................................ .. (iv)1 基本说明1……………………………………………………………………………………….1.11.1通电后滑块执行的操作 ………………………………………………………………..…1.1 1.1.1 滑块回参考点 ………………………………....………………………………...1.1 1.1.2 后挡料料回参考点 ……..……………………....……………………………….1.11.2 上模和下模列表 ………………………………………….....…....………………...…1.21.3 如何输入一个新的上模…………………………………....……….….……….………..1.7 1.3.1 要绘制的上模………………………………....…………....……………………1.91.3.2预设上模………………………………………....………………………………1.141.4如何输入一个新的上模….………………………………………………………………..1.151.4.1 要绘制的下模……………………………………………………………………1.171.4.2 预设下模…………………………………………………………………………1.242 基本说明2………………………………………………………………………………………..2.12.1 程序列表 …………………………………………………………………………………2.12.1.1 程序更新………………………………………………………………………….2.42.2 数值程序的输入 …………………………………………………………………………2.52.3 箱体的折弯制作……………………………………………………………………....…2.142.4 折弯步序自动计算……………………………………………………………………….2.152.5 材料列表 ………………………………………………………………………………...2.192.5.1 如何进入材料列表界面..……………………………………………………….2.212.5.2 如何使用材料列表……………………………………………..……………….2.212.6 系数……………………………………………………………………………………….2.212..6.1 如何进入校正系数页面………………………………………………………..2.222.7 内部半径校正 …………………………………………………………………………..2.232.8 计算延伸的DIN公式选择………………………………………………………………..2.232.8.1 程序检验…………………………………………………………………………2.23 3基本说明33.1 “加工机床”功能…………………………………………………………………………….,.3.13.1.1 如何激活”板金加工机床”功能 ………………………………………………….3.13.1.2 “新折弯”功能………………………………………………………………………3.13.1.3 强迫压边………………………..…………………………………………………3.23.2 新”机床功能”页面 …………………………………………………………………………3.34 内置CAD ………………………………………………………………………………………….4.14.1 简介 ……………………………………………………………….………….…………….4.14.2 绘制功能…………………………………………………….………..……………..………4.14.2.1 绘制数据的数值输入……………………………………….…………………….4.14.2.2 基本数据…………………………………………………………………………..4.24.3 绘制窗口 …………………………………………………………………………………...4.34.4 绘制数据输入……………………………………………………………………………….4.44.4.1如何以数值模式绘制图形…………………………………………………………4.45 存储数据管理………………………………………………………………………………………..5.15.1 输入 ………………………………………………………………………………………...5.15.2 存储设备 …………………………………………………………………………………...5.15.2.1 闪存……………………………………………………………………………....5.15.2.2 内部存储(缓冲RAM) ……………………………...…………………………....5.15.2.3 硬盘……………………………………………………………………………....5.15.2.4 软盘……………………………………………………………………………....5.15.3 数据的逻辑位置…...………………………………………………………………………..5.25.4 不同存储备间的数据交换...........................................................................................5.35.4.1 保存/载入配置参数...................................................................................5.45.4.2 保存/载入轴参数.......................................................................................5.65.4.3 保存/载入PILZ配置参数.................................................................................5.75.4.4 保存/载入上模 .........................................................................................5.85.4.5 保存/载入下模 .........................................................................................5.95.4.6 保存/载入所有模具.................................................................................5.105.4.7 保存/载入程序........................................................................................5.115.4.8 保存/载入所有程序.................................................................................5.135.5 向你推荐的安全保存..............................................................................................5.145.5.1 致折弯机制造商......................................................................................5.145.5.2 致最终用户.............................................................................................5.146. 程序数据说明.................................................................................................................... 6.16.1 域名部分....................................................................................................... 6.1名称...............................................................................................................6.1折弯...............................................................................................................6.1截面....................................................... .... ..................................................6.16.2 不可更改的辅助信息................................................................................... 6.26.3 截面加工数据...............................................................................................6.3板料. ................................................ ....... ................................................ 6.3完成板料........................................... ......... .............................................. 6.3测量法......................................................... ........ ..................................... 6.3长度.......................................................... .................................................. 6.4说明 .............. .......................................... .... ............................................ 6.46.4 基本数据..................................................................................................... 6.5宽度............................................................................................................ 6.5厚度............................................................................................................ 6.5压力............................................................................................................ 6.5材料.................................................................................................................. 6.6 下模.................................................................................................................. 6.6 槽口.................................................................................................................. 6.7 上模.................................................................................................................. 6.7 下模方向........................................................................................................... 6.7 上模方向.......................................................................................................... 6.7 6.5 轴数据和角度................................................................................................... 6.8角度Y1............................................................................................................. 6.8 Y1 下止点........................................................................................................ 6.8 Y1 校正............................................................................................................ 6.8 上止中心点........................................................................................................ 6.8 角度Y2 ............................................................................................................. 6.9 Y2下止点.......................................................................................................... 6.9 Y2 校正............................................................................................................ 6.9 X1..................................................................................................................... 6.9 X1 辅退...........................................................................................................6.10 X1 校正...........................................................................................................6.10 X2....................................................................................................................6.10 X2 辅退...........................................................................................................6.10 X2 校正...........................................................................................................6.11 R1....................................................................................................................6.11 R2....................................................................................................................6.11A1(机械绕度补偿)............................................................................................6.11 6.6 加工数据........................................................................................................6.12压力...............................................................................................................6.12 绕度补偿........................................................................................................6.12 步序转换时间........................................ .......................................................6.12 压紧点.................................................. ........................................................6.12 变速点................................................................ ...........................................6.13 折弯时间.......................................................................... .............................6.13 慢速向上........................................................................................................6.13 速度...............................................................................................................6.13 辅助功能1到20..............................................................................................6.14 重复...............................................................................................................6.14 方向...............................................................................................................6.14 Ri内部半径.....................................................................................................6.15读者须知摘要本手册的内容仅适用于封面上指明的软件版本.本手册对某些功能的介绍可能有遗漏。

斯伯克DNC600_参数

P 25%

P 50%

P 75%

P 100% (相对于机床的压力 D/A 值)

152 FUNCTION F1 MIN ___ F1 MAX ___

153

F2 MIN ___ F2 MAX ___

154

F3 MIN ___ F3 MAX ___

155 CRO MIN 挠度补偿(D/A 值) 最小 10

CRO MAX 最大 200

____.__

109 LIMIT + WITH STOPS

_

111 DISABLED AT PRODUCT SEARCH

_

119 SQUARE SIGNAL LOW __.__s HIGH __.__s

时序信号

底电平 __.__秒 高电平__.__秒

MATERIAL PARAMETERS

VOLTAGE 0

返程压力

50%

34 MIN PRESSURE 1 (LS)

(% )

最小压力 (慢速 )

10%

35

2 (RAMP+FA) (%)

压力 (斜坡 +最终接近 )

10%

36 PRESSURE DECOMPRESSION (%)

泄压压力

10%

(以上参数 100%=10.00VDC 输出, 例 :20%=2VDC

___.___._

1A MEASUREMENT TOLERANCE CP(% TH)

__

夹紧点允差 管理

1B SEPARATE CORRECTION CP

_

单独校正夹 紧点

BEAM PARAMETERS

-02- VOLTAGE 0

20 OFFSET

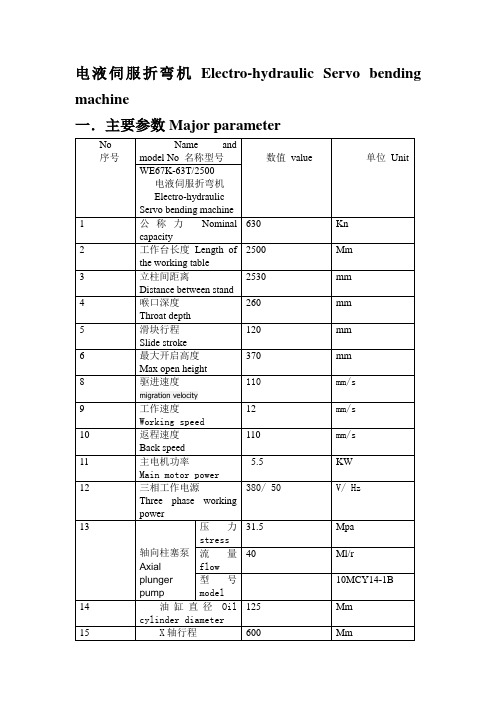

63T-2500 电液伺服折弯机参数

电液伺服折弯机Electro-hydraulic Servo bending machine一.主要参数Major parameter二、供货范围:Suply itmes:1. 电液伺服折弯机一台(含标准模具一套)Electro-hydraulic Servo bending machine one set(including standard tooling one set)2.DA65W数控系统一套(带数控专用吊臂)DA65W digital control system on set ( with digital control exclusive crane arm)三.本机优势Advantage1.主机控制轴Main engine control shaft1) Y1、Y2轴为滑块行程控制轴,用来控制折弯角度。

在机床两端装有两个光栅尺(Y1-Y2),它们用来测定滑块与工作台的确切位置;光栅尺与工作台相连接,这样立柱弹性变形不会影响滑块的定位。

滑块位移数据立即反馈到数控系统,它便可以测算出输出伺服阀控制信号。

Y1,Y2 shaft is to control stroke of slider, and to control bending angle.The 2 ends of the machine are equipped with 2 grating ruler(Y1-Y2) to measure the exact position of slide and the table; the ruller are connected with the table, sothat elastic deformation of the stand would not effect the positioning of slide. The data of slider go back to control system immediately, and come out of output servo valve control signal.2) X轴为后挡料控制轴,用来控制折弯翻边尺寸。

斯伯克折弯机机床参数(中文)说课讲解

斯伯克折弯机机床参

数(中文)

CYBELEC 电液同步折弯机系统

机床参数表

(中文)

收集于网络,如有侵权请联系管理员删除

收集于网络,如有侵权请联系管理员删除

收集于网络,如有侵权请联系管理员删除

收集于网络,如有侵权请联系管理员删除

收集于网络,如有侵权请联系管理员删除

收集于网络,如有侵权请联系管理员删除

收集于网络,如有侵权请联系管理员删除

收集于网络,如有侵权请联系管理员删除

收集于网络,如有侵权请联系管理员删除。

2-W67K-1200-7000(56,4+1)双机

双机联动电液同步数控折弯机技术规格书一、机器型号及控制轴数1.1名称:双机联动电液同步数控折弯机1.2型号:2-W67K-1200/70001.3数控轴数:2-(Y1-Y2-X1-X2-V)1. 4机床外形图:二. 机器主要配置■标准配荷兰DELEM DA-56折弯机专用数控系统■BOSCH高性能伺服液压系统控制同步■两侧配光学尺检测同步位置反馈■采用DNC系统控制的机械式下斜块式挠度补偿■模具采用模柄+模头结构,配模柄 1付,配R10、R20模头;配开口可调节式下模■配前托料架■配电动前推料机,数控后推料机,侧出料装置三. 主要进口配件-- 数控系统荷兰DELEM-- 液压系统德国BOSCH-- 光学尺奥地利RSF-- 内啮合齿轮泵德国VOITH-- 油管接头德国EMB-- 油缸密封件欧美进口四、机器主要技术参数:序号名称单位参数值1. 公称压力KN 2×120002. 可折最大宽度mm 2×70003. 立柱间距mm 60004. 滑块行程mm 4005. 开启高度mm 10006. 喉口深度mm 10007. 工作台宽度mm 5008.滑块运动速度空载mm /s 609. 工作mm /s 6.510. 回程mm /s 6011. 主电机功率KW 2-2×3712. 外形尺寸(L×W×H)mm 14580×4050×703013. 机器总重量kg 26500014.机床精度滑块重复精度mm ±0.0115. 滑块定位精度mm ±0.0216. 工件直线度mm 0.3 / m17. 折弯角度误差′<±3018. 光栅尺分辨率mm 0.005五、机器结构特点及标准配置说明1、机架部份:1.1机架由左、右侧板(侧柱)、工作台立板、油箱、走板、连接梁等组成。

1.2主机架设计通过有限元软件分析模快计算机架的强度和结构的合理性,确保设备的安全。

c84100车床技术参数

c84100车床技术参数

C84100车床是一种高精度、高效率的车床,广泛应用于各种零件的加工和制造。

以下是其主要技术参数:

1. 床身结构:C84100车床采用整体铸铁床身,具有高刚性和高稳定性,能够有效地消除加工过程中的震动和变形。

2. 主轴:C84100车床的主轴采用高精度直连式设计,转速范围广,能够满足不同加工需求。

主轴直径为60mm,最大转速为1800转/分钟。

3. 刀架:C84100车床采用双刀架设计,能够同时安装两把刀具,提高加工效率。

刀架具有高刚性和高精度,能够确保加工零件的精度和表面粗糙度。

4. 进给系统:C84100车床采用高精度齿轮传动系统,实现刀具的快速进给和切削。

进给速度范围为0.05-2000毫米/分钟,可以满足不同加工需求。

5. 控制系统:C84100车床采用先进的控制系统,实现自动化控制和监控。

控制系统具有多种功能,如自动启动、停止、紧急停止等,能够确保加工过程的安全性和可靠性。

6. 辅助装置:C84100车床配备多种辅助装置,如冷却液系统、自动润滑系统、排屑器等,能够有效地提高加工效率和加工质量。

总之,C84100车床具有高精度、高效率、高稳定性等特点,能够满足各种零件的加工和制造需求。

同时,其先进的控制系统和高品质的辅助装置,能够确保加工过程的安全性和可靠性,提高加工效率和加工质量。