力控 储存罐液位监控系统

化学反应罐液位计算机监督控制系统设计

化学反应罐液位计算机监督控制系统设计概述系统组成该液位控制系统主要由以下几个组成部分构成:1.液位传感器:用于实时监测反应罐的液位,并将液位信号传输给控制系统。

2.控制系统:包括计算机控制器、执行器和控制算法等。

控制系统接收液位传感器的信号并进行实时处理,根据设定的控制策略,通过执行器控制反应罐的入口和出口阀门以调整液位。

3.人机界面:用于交互操作和显示系统的运行状态。

通过人机界面,操作员可以设置目标液位、监视实时液位,并可以调整控制策略和参数。

系统设计1.传感器选择:传感器选择是液位控制系统设计中的重要一环。

在化学反应罐中,常用的液位传感器包括浮子式传感器、电容式传感器和超声波传感器等。

根据反应罐的具体情况,选择适合的传感器类型。

2.控制算法设计:根据反应罐的动态特性和液位目标要求,设计合适的控制算法。

一种常用的控制算法是PID控制算法,通过调整控制器的比例、积分和微分参数,实现快速响应和稳定控制。

3.执行器选择:根据反应罐的流量要求和控制策略,选择适当的执行器。

常用的执行器包括阀门、泵等,通过控制执行器的开关或调节装置来调整液位。

4.人机界面设计:设计直观、易用的人机界面,使操作员能够方便地设置目标液位、监视实时液位,并可以进行控制策略和参数的调整。

系统优化为了提高系统的性能和稳定性,可以进行以下方面的优化:1.模型建立:通过建立化学反应罐的数学模型,可以更准确地描述液位控制系统的动态特性,从而优化控制算法。

2.参数整定:根据反应罐的实际性能和目标要求,对控制算法的参数进行整定,使得系统的响应速度快、稳定性好。

3.故障诊断和容错控制:监测和诊断系统故障,并采取相应的容错控制策略,确保系统运行的可靠性和安全性。

4.数据分析和故障预测:通过收集和分析系统运行数据,可以预测反应罐的故障,并采取相应的措施进行预防和维修。

结论本文介绍了一个化学反应罐液位计算机监督控制系统的设计。

通过实时监测和控制反应罐的液位,确保反应过程的稳定性和系统的安全性。

储罐保温计量监控系统设计----储罐液位控制

西安石油大学课程设计题目储罐保温计量监控系统设计----储罐液位控制学院电子工程学院班级自动化1002班学号学生指导老师阮岩二零一三年六月目录一.课程设计任务书 (3)二.基本工艺流程 (4)三.组态软件及发展历史 (4)四.仪表选型 (5)五.系统分析和方框流程图 (6)六.PID参数的整定 (6)七.组态软件运行画面............................................ . (7)八.设计体会 (10)九.参考资料 (10)《自动化仪表和过程控制》课程设计任务书题目储罐保温计量监控系统设计----储罐液位控制学生姓名学号314 专业班级自1002设计内容和要求本次课程设计的目的是熟悉过程控制系统的组态和调试,掌握自动化仪表和过程控制的基本使用,加深和巩固本课程及相关课程的知识,要求完成如下内容:1.熟悉储罐保温系统的工艺流程,并在其工艺流程图上标注储罐液位控制,液位高报警(SP=2.85m)2.依据工艺流程和基本数据, 对所用仪表作出选型;3.对控制回路画出方框图,写出所选控制规律,及参数整定方法;4.了解组态软件的历史、发展及国内外现状,熟悉组态软件的使用,利用力控组态软件做出储罐保温计量监控系统的组态设计,并在报告中写出组态过程如:I/O端口分配、I/O点组态参数说明、控制回路组态说明等。

最终要求做出工艺流程画面、趋势画面、报警画面,并利用软件提供的模拟对象,实现系统的自动控制。

5.完成课程设计报告。

起止时间2013年 6 月17 日至2013 年 6 月23 日指导教师签名2013年6月26日系(教研室)主任签名2013年6月28日学生签名2013年6月22日二.基本工艺流程中间产品需要保存在温度稳定的中间储罐中。

为防止产品被空气氧化,罐顶采用低压氮气作氮封处理。

为防止产品的结晶和反应,采用温水换热方式对储罐进行保温。

三. 组态软件的概念和产生背景,发展组态英文是“Configuration”,是用“使用软件”中提供的工具、方法、完成工程中某一具体任务的过程。

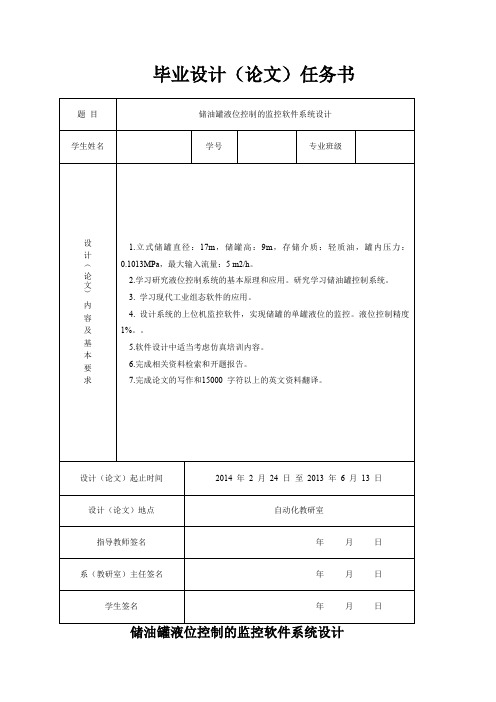

基于组态王的储油罐液位控制的监控软件系统设计

毕业设计(论文)任务书摘要:利用组态王开发的监控软件系统,是新型的工业自动控制系统,它以标准的工业计算机软、硬件平台构成的集成系统取代了传统的封闭式系统。

组态王监控软件系统在石油化工生产中起着非常重要的作用。

本文针对生产过程中的储油罐液位,设计开发了基于组态王的上位机监控软件系统。

该系统利用北京亚控公司生产的组态王软件实施上位机界面组态,对系统进行实时的操作和监控,在整个原油液位控制过程中不需要下位机。

储油罐液位监控软件系统实现上位机直接控制,使用组态王软件设计人机对话界面,完成上下限参数的在线设置,通过在组太王工程浏览器中的命令语言编辑对话框里输入控制程序,并且经过不断地调试运行,实现计算机在线自动监控。

在实际的原油生产中,该监控软件系统必须和外部硬件设备连接,通过RS232/485通讯电缆进行计算机与现场设备之间的数据交换,从而实现了对过程控制装置液位的实时数据采集和实时控制。

通过分析储油罐液位监控软件系统的设计要求,文章详细阐述了该系统的设计方法和制作流程,并进行了模拟仿真运行,最终达到了液位自动监控。

本次设计的重点是组态画面的建立以及命令语言程序的编写,只有准确地完成这两个方面,才能有效地实现液位的自动控制功能。

仿真测试结果表明:该系统满足了设计需求,能够按照给定值进行储油罐液位的实时自动监控,具有良好的稳定性。

关键词:监控;组态王;液位The design of Tank level control monitoring software system Abstract: The monitoring software system developed by the Kingview is a new type of industrial automatic control system, which is an integrated system having standard industrial computer software and hardware platform. It has replaced the traditional closed system. The monitoring software based on the Kingview plays a very important role in the petrochemical industry.In this paper, aiming at the tank level in the production process, the PC monitoring software system based on the kingview has been designed and developed. The system implement the PC interface configuration using the Kingview produced by Bejing Asia control company. It can complete the real-time operation and monitoring of the system. The oil level control in the whole process does not require the the next crew. The tank level monitoring software system achives the direct control of the host computer. It completes the on-line set of the upper and lower parameters using the interactive interface designed by the Kingview. By importing the control program in the command language editing dialog of the engineering browser of the Kingview, continuously commissioning and operationing, the system can come true the computer on-line automatic monitoring. In the actual production of the crude oil, the monitoring software system must be connected to the external hardware equipment. Exchanging the data between the computer and the field devices via RS232 / 485 communication cable, the system can achive the real-time data acquisition and control of the level of the process control devices.By analyzing the design requirements of the monitoring software system of the tank level, the article elaborated the system design methods and production processes. After the simulation of the system runned, it ultimately reached the liquid level automatic monitoring. The emphasis of the design is to buid the configurationscreen and write a command language program, only these two aspects were completed, the system couldeffectively achieve the automatic control function of the level.The simulation results show that: the system meets the design requirements. It is also able to complete real-time automatic monitoring of the tank level with the given values. The system has a good stability.Keywords: monitoring; Kingview; level目录1 绪论........................................................................1.1 课题研究的背景及意义..................................................1.2 国内外研究现状........................................................1.3 课题研究的目的........................................................1.4 课题研究的内容........................................................1.5 课题研究的准备工作....................................................2 液位监控系统的整体分析......................................................2.1 位式控制简介..........................................................2.1.1 位式控制的概念 ..................................................2.1.2 位式控制与PID控制的区别.........................................2.2 液位监控系统的结构分析................................................2.3 液位监控系统的控制方案................................................2.3.1 控制方案的选择 ..................................................2.3.2 控制方案的基本原理 ..............................................2.4 液位控制系统的程序设计................................................3 液位监控系统的硬件选型......................................................3.1 液位传感器............................................................3.2 数据采集卡............................................................3.3 监控主机..............................................................3.4 继电器................................................................3.5 电磁阀................................................................3.6 电源..................................................................3.7 放大电路..............................................................4 液位监控系统的软件设计......................................................4.1 组态软件的介绍........................................................4.1.1 组态软件的概念和产生的背景.......................................4.1.2 组态软件的特点和功能 ............................................4.1.3 组态软件现状和使用组态软件的步骤.................................组态软件的现状......................................................使用组态软件的一般步骤..............................................4.2KingviewV6.55概述.....................................................4.2.1 工程管理器 ......................................................4.2.2 工程浏览器 ......................................................4.2.3 画面运行系统 ....................................................4.3 组态王监控软件系统的设计..............................................4.3.1 系统设计任务与要求 ..............................................4.3.2 工程的建立 ......................................................4.2.1 定义外部设备和变量 ..............................................定义外部设备........................................................定义变量............................................................4.2.2 画面制作 ........................................................主画面的制作........................................................历史曲线画面的制作..................................................数据报表画面的制作..................................................4.2.3 动画连接 ........................................................主画面的连接........................................................历史曲线画面的连接..................................................数据报表画面的连接..................................................5 系统运行测试................................................................5.1 硬件连接和通讯........................................................5.2 上位机仿真运行........................................................5.2.1 主画面的运行 ....................................................自动上升过程........................................................自动下降过程........................................................手动操作过程........................................................5.2.2 历史曲线画面的运行 ..............................................5.2.3 数据报表画面的运行 ..............................................6 设计结果与分析..............................................................6.1 设计结果..............................................................6.2 设计分析..............................................................7 结论........................................................................ 参考文献....................................................................... 致谢..........................................................................1 绪论1.1 课题研究的背景及意义我国石油资源丰富,采油炼油企业众多,储油罐是储存油品的重要设备,储油罐液位的精确计量对生产厂库存管理及经济运行影响很大。

双储液罐水位监控系统设计讲解

双储液罐水位监控系统设计讲解首先,需要选择适合的液位传感器。

液位传感器是监测液位变化的关键部件,通常使用的传感器有浮子式液位传感器、压阻式液位传感器和超声波液位传感器等。

选择合适的传感器需要考虑液体的性质、温度和压力等因素。

其次,需要选择合适的信号传输方式。

对于双储液罐水位监控系统,可以选择有线传输方式或者无线传输方式。

有线传输方式可以提供更稳定和可靠的信号传输,但安装和布线比较复杂。

无线传输方式虽然省去了布线的麻烦,但信号的稳定性和可靠性较有线传输方式要差一些。

第三,需要选择合适的控制器和显示器。

控制器可以对信号进行处理,判断液位情况,并作出相应的控制动作。

显示器可以实时显示液位数据,并提供报警提示。

控制器和显示器的选择要根据具体的需求和系统的规模来确定。

第四,需要确定报警条件和处理方法。

当液位超过或者低于一定阈值时,系统应该能够发出警报,并采取相应的措施来避免意外情况的发生。

报警条件和处理方法根据不同的液体性质和储液罐的要求来确定。

在系统设计过程中,还需要考虑系统的稳定性和可靠性。

液位监控系统是为了确保储液罐的安全运行,因此系统必须具备稳定性和可靠性。

在选择传感器、控制器和显示器时,要选择具备高质量和可靠性的设备,并进行适当的维护和保养。

此外,还应该考虑系统的扩展性和可操作性。

随着储液罐规模的扩大,系统的监控范围也会扩展。

同时,系统操作应该简便易行,方便维护和管理。

综上所述,双储液罐水位监控系统设计时需要选择适合的传感器、信号传输方式、控制器和显示器,并确定合适的报警条件和处理方法。

同时,要考虑系统的稳定性、可靠性、扩展性和可操作性。

通过合理的设计和配置,可以保障储液罐的安全运行。

储罐液位监测系统

储罐液位检测系统专业: ****班级: *****学号: *****姓名: *****摘要超声波液位测量是一种非接触式的测量方式,它是利用超声波在同种介质中传播速度相对恒定以及碰到障碍物能反射的原理研制而成的。

与其它方法相比(如电磁的或光学的方法),它不受光线、被测对象颜色的影响,对于被测物处于黑暗、有灰尘、烟雾、电磁干扰、有毒等恶劣的环境下有一定的适应能力。

因此,研究超声波在高精度测距系统中的应用具有重要的现实意义。

试设计储油罐(圆柱体型)液位、温度的实时监测系统。

对现采用的油罐测量技术作对比,选用合适的测量技术,保证原油储罐的安全,降低劳动强度,取得良好的经济效益。

关键词:储油罐;液位测量;仪表;现状储油罐液位检测系统设计一、设计要求我国石油资源丰富,采油炼油企业众多,储油罐是储存油品的重要设备,储油罐液位的精确计量对生产厂库存管理及经济运行影响很大。

但国内许多反应罐、大型储油罐的液位计量仍采用人工检尺和分析化验的方法,其他参数的测定也没有实行实时动态测量,这样易引发安全事故,无法为生产操作和管理决策提供准确的依据。

采用计算机自动监测技术,实时监测储油罐液位、温度等参数,可以方便了解生产状况,及时监视、控制容器液位及温度等,保障安全平稳生产。

试设计储油罐(圆柱体型)液位的实时监测系统。

二、方案设计目前国内外工业生产中普遍采用间接的液位测量方法,如浮子式、液压式、电容法、超声波法、磁致伸缩式、光纤等。

1、方案一在光通信研究中发现,光纤受外界环境因素的影响,如压力、温度、电场、磁场等环境条件变化时,将引起光纤传输的光波量,如光强、相位、频率、偏振态等改变。

如果能测量出光波变化的信息,就可以知道导致这些光波量变化的压力、温度、电场、磁场等物理量的大小,于是就出现了光纤传感器技术。

光纤传感器的信号载体是在光纤中传输的光,而光纤本身是一种介质材料,这就赋予了光纤传感器具有一些常规传感器无可比拟的优点,如灵敏度高、响应速度快、动态范围大、防电磁干扰、超高压绝缘、无源性、防燃防爆、适用于远距离遥测、多路系统无地回路“串音”千扰、体积小、机械强度大、可灵活柔性挠曲、材料资源丰富、成本低等。

储水罐液位控制系统总结与体会

储水罐液位控制系统总结与体会近年来,随着科技的不断进步和人们对生活品质的要求不断提高,液位控制系统在各个领域得到了广泛应用。

其中,储水罐液位控制系统作为一种常见的应用,不仅在生活中起到了重要的作用,也在工业生产中发挥着重要的作用。

本文将对储水罐液位控制系统进行总结与体会。

储水罐液位控制系统是一种用于监测和控制液位的系统,其主要功能是确保储水罐的液位始终保持在一个合适的范围内。

通过传感器实时监测液位的变化,并根据设定的阈值来控制进水和排水的流量,以达到稳定液位的目的。

储水罐液位控制系统的主要组成部分包括液位传感器、控制器和执行器等。

在实际应用中,储水罐液位控制系统具有许多优点。

首先,它可以自动地监测和调节液位,减少人工干预的需求,提高工作效率。

其次,通过合理控制进水和排水的流量,可以避免储水罐溢出或干涸的情况发生,保证了供水的连续性和稳定性。

此外,储水罐液位控制系统还可以根据实际需求进行调整,实现节能和资源的有效利用。

然而,储水罐液位控制系统在实际应用中也存在一些问题和挑战。

首先,传感器的准确性和可靠性对于系统的正常运行至关重要。

如果传感器的精度不高或者容易受到外界干扰,就会导致系统的控制误差增大,影响系统的稳定性。

其次,控制器的设计和参数调整也是一项复杂的任务,需要考虑到液位变化的速度和幅度等因素,以确保系统的响应速度和稳定性。

此外,储水罐液位控制系统还需要考虑到不同场景下的具体需求,如高峰期的用水量大、夜间用水量小等,以便合理调整系统的工作模式。

储水罐液位控制系统作为一种重要的应用系统,在生活和工业生产中发挥着重要的作用。

通过实时监测和调节液位,可以确保储水罐的稳定运行,提高供水的连续性和稳定性。

然而,储水罐液位控制系统在实际应用中还存在一些问题和挑战,需要继续进行研究和改进。

希望未来能够通过技术的不断创新和优化,进一步提高储水罐液位控制系统的性能和可靠性,为人们的生活和工业生产带来更多的便利和效益。

三级液位控制系统(课程设计)

《三级水罐液位监控系统软件说明书》

三级水罐液位监控软件由力控PCAuto3.62 开发,主要功能:(监控软件应包括数据采集、显示(包括界面动画)、系统控制、数据保存、历史数据查询、报表打印、报警等功能。

)

该系统共有3个液罐组成,3个液罐分别由仿真PLC,PID和程序3种控制方法

主界面如下图:

主要功能有万能报表,总貌报表,历史报表,历史曲线(历史趋势),实时趋势,数据库(内置数据表应用),报警和帮助具体功能叙述如下:

万能报表

总貌报表

可以显示前一单元,后一单元,前一区域,后一区域,前一页,后一页的数值

历史报表

历史曲线

显示3个液位的历史曲线 实时趋势

显示3个液位的实时趋势曲线 数据库

可以记录1液位的起停状态和时间,也可以读字符串,写字符串,总数的统计和选择记录的过滤

报警

DDE通信

与EXCEL:

与VB:

用户登入:。

工业组态软件实习报告-力控

第一章基础设计报告1.1设计题目:储存罐液位监控系统1.2工艺流程储存罐液位监控系统是用来监测和控制储存罐内液体液位的系统。

工艺设备包括一个油罐,一个进油控制阀门,一个出油控制阀门,一个开始按钮,一个停止按钮。

按下开始按钮后设备运行,当液位低于低位设定值时入口阀门打开,液体注入储存罐,并且出口阀门关闭;当液位高于设定值时,入口阀门关闭,液体停止注入储存罐,并且出口阀门打开,液体流出储存罐。

另外,还有报警装置,用于液位低于低位设定值和高位设定值时的报警提示;实时曲线、历史趋势和报表专家用于数据查询。

由此来控制储罐液位形成一个有效的液位监控系统。

如下图所示:图1-1 储存罐液位监控系统1.3 设计任务:运用力控组态软件设计一个储存罐液位监控系统1.4 I/O点收集及清单本流程可以由以下四个I/O点完成功能。

表1-1 各I/O点名字及说明1.5 制作工程画面1、正确设计系统流程图。

(1)绘制工艺流程图打开力控软件在右边的工程项目“窗口选项”右击创建一个新的窗口:图1-2 创建窗口在新的窗口我们就可画出储罐、阀门、管道:图1-3 窗口图库初步绘制的工艺流程图如下:图1-4 简单工艺流程图我们可以在页面的右上角看到一个工具箱,如图所示:图1-5 工具箱由其我们可以补充液位显示和开始、停止按钮:图1-6 液位值及按钮(2)建立驱动在工程项目IO设备组态双击的到图1-7 仿真PLC建立驱动。

(3)创建I/O点或变量现在填充数据库找到数据库组态打开并填入相关数据图1-8 创建I/O点并且根据数据的不停情况选择不同类型的指标图1-9 I/O点设置(4)关联变量双击油罐得到:图1-10 罐向导选择表达式后面的省略号,出现:图1-11 变量选择我们选择level.pv,其他按默认值,单击选择,其余阀门与此类同不再介绍。

双击按钮得到:图1-12 动画连接选择左键动作编入如图程序,停止按钮则编入“run.pv=0;”图1-13 脚本编辑器(5)编写应用程序及动作运行找到单击得到图1-14 编写程序根据系统要求编入如下程序IF run.pv==1 THENIF level.pv<=70 THENifrise.pv=1;level.pv=level.pv+1;in_value.pv=1;out_value.pv=0;ENDIFIF level.pv>=80THENlevel.pv=level.pv-1;ifrise.pv=0;in_value.pv=0;out_value.pv=1;ENDIFIF(level.pv<80)&&(level.pv>70) THEN IF(ifrise.pv)THENlevel.pv=level.pv+1;in_value.pv=1;out_value.pv=0;ENDIFIF(ifrise.pv==0)THENlevel.pv=level.pv-1;in_value.pv=0;out_value.pv=1;ENDIFENDIFENDIFIF run.pv==0 THENin_value.pv=0;out_value.pv=0;ENDIF汇编通过并保存,这样这个工程就基本做完了。

监控组态软件-存储罐液位监控系统

监控组态软件实验名称:存储罐液位监控系统实验目的:熟悉力控监控组态软件开发环境,掌握工程组态、画面组态、实时数据库配置、脚本语言等组态工具,掌握用组态软件生成控制系统的过程和方法.实验内容:用力控监控组态软件构建存储罐液位监控系统,包括用画面组态工具生成工艺流程图、配置实时数据库点与工程变量、使用脚本语言编程、系统调试运行.实验步骤:1)工程组态打开力控监控组态软件的工程管理器,新建一个工程,命名为"存储罐液位监控系统〞,生成路径为"D:\力控\Project\存储罐液位监控系统〞,其他保持默认,点击确定.生成工程文件后点击开发按钮,进入开发界面.2)工艺流程图组态本工艺要##现对存储罐液位高度的实时监控,并设置必要的报警系统.实现过程:〔1〕双击"窗口〞目录,创建一个空白窗口,命名为"存储罐液位监控系统〞,其他设置保持默认,点击"确定〞.〔2〕打开标准图库,添加画面组态,包括两个罐,两个开阀门和必要的管道.〔3〕使用基本图元添加两个按钮,命名为"运行〞和"停止〞.〔4〕单击"工具栏〞在常用组件下选择添加"报警〞模块.〔5〕使用基本图元添加文本文件,用于显示液位高度.如下图.3)数据库变量组态〔1〕设置变量双击"IO设备组态〞,建立一个仿真,设备名称为"plc〞,设备地址为"1〞,其他保持默认设置.双击"数据库组态〞,进入数据库操作界面.双击第一小格,添加"模拟I/O点〞,在"基本参数〞中,将其命名为"level〞,作为液面高度变量.在"报警参数〞中,打开报警开关,设置低报和高报,低报为"20〞,高报为"80〞.在"数据连接〞中,选中"PV〞,单击"添加〞按钮,在弹出的菜单中将"寄存器类型〞修改为"增量寄存器〞,设置完毕,点击确定.双击第二小格,添加"数字I/O点〞,在"基本参数〞中,将其命名为"in_value〞,作为入口阀门的参数.在"数据连接〞中,选中"PV〞,单击"添加〞按钮,在弹出的菜单中将"寄存器类型〞修改为"常量寄存器〞,设置完毕,点击确定.双击第三小格,添加"数字I/O点〞,在"基本参数〞中,将其命名为"out_value〞,作为出口阀门的参数.在"数据连接〞中,选中"PV〞,单击"添加〞按钮,在弹出的菜单中将"寄存器类型〞修改为"常量寄存器〞,并将寄存地址修改为"1〞,设置完毕,点击确定.双击第四小格,添加"数字I/O点〞,在"基本参数〞中,将其命名为"run〞,作为控制参量.在"数据连接〞中,选中"PV〞,单击"添加〞按钮,在弹出的菜单中将"寄存器类型〞修改为"状态控制〞,设置完毕,点击确定.数据库组态设置完毕,关闭此窗口,进行后续操作.〔2〕关联变量双击入口阀门,在弹出的"阀门向导〞中添加表达式" in_value.PV〞,其他保持默认设置,单击"确定〞.双击出口阀门,在弹出的"阀门向导〞中添加表达式" out_value.PV〞,其他保持默认设置,单击"确定〞.双击靠近入口阀门的罐,在弹出的"罐向导〞中添加表达式"level.PV〞,其他保持默认设置,单击"确定〞.双击靠近出口阀门的罐,在弹出的"罐向导〞中添加表达式"100-level.PV〞,其他保持默认设置,单击"确定〞.双击罐1下的静态文本"###〞,单击"数据输出〞选择模拟,在模拟值输出表达式中添加变量level.PV双击罐2下的静态文本"###〞,单击"数据输出〞选择模拟,在模拟值输出表达式中添加变量100-level.PV4)脚本语言编程〔1〕双击"运行〞按钮,单击"左键动作〞,为其添加"按下鼠标〞操作.在代码区中打入如下代码:run.PV=1;〔可通过变量选择快速添加〕,编译无误后保存.对"停止〞按钮进行相同操作,只需将代码修改为run.PV=0;此程序功能是实现对整个程序运行和停止的控制.〔2〕双击"全局脚本〞,打开其"动作〞目录下的"应用程序动作〞.在"程序运行周期执行〞的代码框中打入如下代码:IF run.PV==1&&level.PV<=10 THENin_value.PV=1;out_value.PV=0;ENDIF//在运行状态中液位较低时,打开入口阀门,关闭入口阀门IF run.PV==1&&level.PV>=90 THENin_value.PV=0;out_value.PV=1;ENDIF//在运行状态中液位较低时,打开出口阀门,关闭入口阀门IF run.PV==1&&in_value.PV==1&&out_value.PV==0THENlevel.PV=level.PV+10;ENDIF//在运行状态中打开入口阀门关闭出口阀门时,向罐1中添加液体,罐2中排出液体,每周期10个单位IF run.PV==1&&in_value.PV==0&&out_value.PV==1THENlevel.PV=level.PV-10;ENDIF//在运行状态中打开出口阀门关闭入口阀门时,向罐2中添加液体,罐1中排出液体,每周期10个单位IF run.PV==0 THENlevel.PV=level.PVENDIF//在停止状态下,使页面保持上一时刻状态执行周期可以自行设定,我们选择为400毫秒.编译无误后,保存并返回主操作界面.如图.5)运行和调试整个程序检查无误后,保存并运行.运行结果如图."存储罐液位监控系统〞制作完成.实验总结:通过存储罐液位监控系统的制作,我充分体会到了监控组态软件的方便和强大功能.我深刻认识到了它强大的界面显示组态功能,良好的开放性,丰富的功能模块以与可编程的命令语言,这些使监控组态软件变的十分强大.开始接触监控组态软件,由于对这款软件的非常不熟悉,在使用上遇到很多的小问题,不能把制作的东西连接起来,在和同学们讨论询问,看会做的同学的制作过程后,一步步改正自己的软件,最终在不断的修改中完成.时间虽然耗费不少,但看着自己做出的成果还是十分开心.作为自动化的学生我相信自己在今后的工作中会不可避免的用到这款软件,所以我现在一定要更加认真的学好这款软件,相信通过自己的不断学习,我一定能熟练掌握这款软件.。

基于力控的液位测量控制系统的设计

武汉理工大学毕业设计(论文)基于力控的液位测量控制系统的设计学院(系):专业班级:学生姓名:指导教师:摘要油罐在石油化工工业生产及贮油方面具有不可忽视的作用,既然这样,油罐的液位测量就显得非常重要。

本论文在对比国内外相关课题后,提出了一套完整的油罐液位系统测量方案。

该系统采用可编程控制器(PLC)的电源模块,CPU模块及模拟、数字的输入、输出模块作为硬件,并将其相互连接达到液位和温度的测量及显示作用,同时利用Pro-32程序作为该系统的软件对其进行温度信号的采集和液位信号的测量。

最后,再应用力控软件对该系统进行仿真。

该系统包括三套液位测量装置,在本次设计中应用小型以太网联接在一起,达到分散设备,集中控制的目的。

关键词:液位测量 PLC 以太网AbstractOilcan has the function that have to can't neglect in petroleum chemical engineering industry production and the oil of storing, since like this, the measures liquid of the oilcan and then seem to be very important.My thesis put forward a set of complete oilcans liquid system diagraph project after contrasting domestic and international and related lesson.The system supply power model,CPU model and analog,digital input,output model as its hardware,combining its mutually connection to attain the liquid a diagraph with manifestation function of temperature, combining exploitation procedure Pro-32 conduct and actions that system of the programmable controller( PLC) in adoption in the system proceed the temperature signal collects with the diagraph of the liquid a signal.Finally, then the applied dint really control the software to proceed to imitate to the system.The system includes three sets of equipment for measuring liquid device, in this design They are connected together by applied small scaled ether net, and get dispersion equipments, concentrating control.Key phrase: The liquid measures The PLC Ether net目录第一章前言1.1 课题概述 (4)1.2 课题意义 (4)第二章系统设计概述2.1 概述 (5)2.2 液位测量系统工艺流程图 (5)2.3 系统控制面板 (7)2.4 电气主回路 (8)第三章基于以太网的现场总线技术3.1什么是以太网 (9)3.2什么是现场总线 (9)3.3基于以太网的现场总线技术 (9)第四章系统硬件设计4.1 概述 (11)4.2 模块选取 (11)4.3 模块简介及接线 (13)第五章系统软件设计5.1 概述 (29)5.2 梯形图编程 (29)5.3 Pro-32软件在本设计中的应用 (31)第六章力控软件简介及在其本系统中的应用6.1 力控软件简介 (33)6.2 力控软件的组成 (33)6.3 力控软件在本系统中的应用 (34)参考文献 (36)致谢 (37)第一章前言1.1 课题概述此课题为油罐的液位测量系统的设计。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录第一章基础设计报告 (2)1.1 设计题目 (2)1.2 工艺流程 (2)1.3 设计任务 (2)1.4 I/O点收集及表单 (3)1.5 制作工程画面 (4)1.5.1工程管理器的使用 (4)1.5.2创建组态界面 (4)1.5.3定义I/O设备 (4)1.5.4趋势曲线的生成 (5)1.5.5报表及报警、查询组态画面的生成 (5)1.5.6历史曲线生成 (7)1.5.7 总体系统画面图 (7)1.6 创建实时数据库 (8)1.7 建立动画连接 (9)1.7.1 罐和阀门动画建立 (9)1.7.2按钮动作的建立 (10)1.7.3液位值动画的建立 (11)1.7.4 应用程序动作程序的编写 (11)1.8 运行及调试 (12)1.9作品展示 (13)第一章基础设计报告1.1 设计题目:储存罐液位监控系统1.2 工艺流程本次设计工艺设备包括:一个液罐、一个水流入控制阀门、一个水流出控制阀门如图。

用于控制两台阀门的PLC。

并用PLC控制两台阀门的开通和关断,使液罐的水位保持在70-80。

当点击开始按钮,则开始进水,当水位到达80以上时关闭进水控制阀门,同时打开出水阀门;当液位低于70以下时,关闭出油阀门,同时打开进油阀门,从而使液位保持在70-80之间,达到液位控制的目的。

其工艺流程图如图1-2 所示。

图 1-2 储存罐液位监控系统流程图1.3 设计任务1 制作出储罐液位监控系统等工艺流程图并建立模型图及参数连接;2 实现储罐液位监控系统液位自动控制;3 做出储罐液位监控系统实时曲线;4 做出储罐液位监控系统报表及实现查询实时数据功能;5 做出储罐液位监控系多功能报警;6 做出储罐液位监控系历史曲线。

1.4 I/O点收集及表单1表 1-1 总体设计方案表1-2 系统监控画面设计表表1-3 系统利空点1.5 制作工程画面1.5.1工程管理器的使用1)启动力控Forcecontol6.1软件2)按“新建”按钮,添加名称,点击“确定”按钮,然后再点击“开发系统”按钮,进入力控的组态界面;1.5.2创建组态界面1)进入开发环境Dr后,选择“文件[F]/新建”命令出现“窗口属性”对话框,在窗口名字中输入“储罐液位控制”,单击“确认”按钮;2)制作过程:①在工程项目中选择工具,然后选择图库,从中选择一个罐。

单击该罐,拖动边线修改罐的大小,若要移动该罐的位置,只要把光标定位在罐上,拖动鼠标就可以了;②同样的道理选择阀门,对话框中选择符合要求的阀门子图,修改阀门的位置及大小,画出一个入口和一个出口阀门;③选择工具箱中的“垂直/水平线”工具,在画面上画出一条管线,单击鼠标右键,出现右键菜单,选择“对象属性”菜单项,改变宽度为“15”,选择颜色。

同理再绘制另外一条管线;④选择工具箱中的“文本”工具,在画面上写两个显示液位的字符串:“液位值:”,“######.####”。

其中“######.####”用来显示液位值,显示4位小数;⑤最后选择工具箱中的“按钮”工具,画一个按钮。

把按钮拖到合适的位置并调整好它的大小,按钮上有一个标志“Text”,选定这个按钮,在文本框中输入“开始”,然后单击“确认”,用同样的方法画“停止”按钮;⑥完成以上5个步骤完整的图如图1-1所示1.5.3定义I/O设备①在Draw导航器中双击“I/O设备组态”弹出IoManger窗口选择“力控”使其展开,在展开项目中选择“仿真驱动”项并双击使其展开选择项目“SIMULATOR(仿真)”;②双击“Simulator(仿真PLC)”出现“I/O设备定义”对话框,在“设备名称”中输入框内键入“111111”,设备描述为“储存罐液位系统”单击“完成”按钮返回。

③完成后如图1-52所示:图1-52 I/O设备配置1.5.4趋势曲线的生成①创建一个新窗口,选择“文件[F]/新建”命令出现“窗口属性”对话框,在窗口名字中输入“趋势曲线”,单击“确认”按钮,保存;②点击“工具栏”——“常用组件”——“趋势曲线”,双击曲线,在曲线属性中选择变量为“level.pv”如图1-53(a)所示;③保存后得到相应的实时曲线,如图1-53(b)所示;图 1-53 (a)参数设置图 1-53(b)实时曲线1.5.5报表及报警、查询组态画面的生成①)点击“工具栏”选择“常用组件”,双击“专家报表”得到如图1-54(a)所示的窗口,设置相关参数,得到相应的专家报表如图1-54(b)所示。

图1-54(a)报表向导第一步图 1-54(b) 生成的报表②点击“工具箱”选择“常用组件”中的“报警”选项,点击“数据库组态”,选择“level”模拟I/O,设置如图1-55(a)的报警参数;③选择“工具箱”中的按钮,在“TEXT”中输入“查询”,双击“查询”按钮,在“左键动作”中编辑脚本,程序为“#Report.SetTimePar(-1)”。

如图1-55(b)所示。

图 1-55(a)报警参数设置图 1-55(b)脚本编辑器程编程1.5.6历史曲线生成①点击“工具”选择“历史曲线”,在窗口界面中拖到得到历史曲线框图,双击改图出现如图1-56(a)所示。

选择“确认”后得到如图1-56(b)所示的历史曲线框图。

图 1-56(a)历史曲线组态参数设置图图1-56(b)历史曲线图1.5.7 总体系统画面图如图1-57所示为完整总体画面图图 1-57 总体画面图1.6 创建实时数据库1)在Draw导航器中双击“变量”项使其展开,在展开项中双击“数据库组态”启动组态程序DBMANAGER;2)启动DBMANAGER,单击菜单条中的“点”选项选择新建或双击单元格,出现“请指定区域、点类型”;a) 点击“模拟I/O点”输入点名“level”,点说明“储存罐液位”,在“数据连接”中点击“增加”按钮,选择地址为“2”的“常量寄存器”;b) 点击“数字I/O点”输入点名“in_valve”,点说明“入口阀门状态”;在“数据连接”中点击“增加”按钮,选择地址为“0”的“常量寄存器”;c) 点击“数字I/O点”输入点名“out_valve”,点说明“出口阀门状态”;在“数据连接”中点击“增加”按钮,选择地址为“1”的“常量寄存器”;d) 点击“模拟I/O点”输入点名“run”,点说明“控制状态”,在“数据连接”中点击“增加”按钮,选择地址为“1”的“状态控制”;完成后如图1-6-1所示:3)在如图1-6-1画面的窗口双击“level”,弹出对话框进行报警设置(如图1-55(a)所示)。

在历史记录窗口中选择“数据定时保存”,设置为每“1秒”如图1-6-2所示,左键“增加”,最后确定退出,进行保存。

最后一切设置完后如图1-6-3 所示。

图 1-6-1 I/O接口连接设置图 1-6-2 历史参数设置图图 1-6-3 实时数据库1.7 建立动画连接1.7.1 罐和阀门动画建立a)双击罐对象,出现如图1-7-1(a)动画连接对话框,选择以下内容:图1-7-1(a)罐向导b)双击入口阀门对象,出现如图1-7-1(b)动画连接对话框,选择以下内容:图1-7-1(b)入口阀门向导c)双击出口阀门对象,出现如图1-7-1(c)动画连接对话框,选择以下内容:图1-7-1(c)入口阀门向导1.7.2按钮动作的建立a)在“开始”按钮上双击鼠标,在弹出的对话框中点击左键动作,弹出“脚本编辑器”,在脚本编辑器中添加代码,如图1-7-2。

图1-7-2动画连接画面双击左键动作,在“按下鼠标”栏中输入“run.pv=1;”如下图所示:图1-7-2(a)“开始”脚本编辑图b)同理,在“停止”按钮中输入“run.pv=0”如图下图所示:图1-7-2(b)“停止”脚本编辑图1.7.3液位值动画的建立选中储罐下面的“######.####”符号,双击鼠标左键,出现动画连接对话框,选择“数值输出—模拟”,点击“模拟”按钮,弹出“模拟值输出”对话框,选择如图1-7-3所示:图1-7-3液位值动画连接1.7.4 应用程序动作程序的编写打开应用程序脚本编辑页面,在“程序运行周期执行”中输入以下程序:IF run.pv==1 THEN /* 运行程序*/IF biaozhun==1 THEN /* 设置一个标志位,并假设为1*/ in_valve.pv=1; /* 进口打开,出口关闭*/out_valve.pv=0;level.pv=level.pv+2.2222; /* 液位增加上升*/ENDIFIF biaozhun==0 THEN / *标志位为0*/in_valve.pv=0; /* 进口关闭,出口打开*/out_valve.pv=1;level.pv=level.pv-2.1111; /* 液位减小下降*/ENDIFIF level.pv<=70 THEN /* 判断液位来设置标志位*/ biaozhun=1;ENDIFIF level.pv>=80 THENbiaozhun=0;ENDIFENDIFIF run.pv==0 THEN /* 结束程序关闭2个阀门*/in_valve.pv=0;out_valve.pv=0;ENDIF最后进行编译、保存退出窗口。

1.8 运行及调试1)在系统所有设计完成之后,点击全保存,进行全部编译,进入调试运行阶段。

点击“运行”选择忽略得到图1-8-1所示的画面,双击空白处得到如图1-8-2所示界面,选择“111111”进行作品展示。

图1-8-1运行界面图图1-8-2运行选择2)调试中遇到的问题及及解决方法。

①系统的液位一直上升不能下降。

解决方法是将level的增量寄存器给位常量寄存器;②在运行中实时曲线一开始就保持一定的高度。

解决方法是在入口程序中加入“level.pv=0”即可;③程序及参数设置一切没有问题,但是运行结果不对。

解决方法是点击全保存及全部编译,完全退出软件再次重新运行;④不能查询历史曲线时,双击历史曲线框图设置“双击时”为“时间设置框”。

1.9作品展示经过反复的实验和调试,最终得到如以下所示的作品图。

运行程序,储存罐液位上升实时曲线和历史曲线即使反应液位变化值。

也可以在专家报表中查询数据,如图1-9-1图 1-9-1按下开始按钮系统开始注入液体当按下停止按钮液位保持不变,实时曲线保持不变,如图1-9-2。

图 1-9-1 按下停止按钮系统停止注入液体在液位达到80后标志位为“1”,出口阀门打开入口阀门关闭,往外排水液位下降。

到液位又下降到70 标志位“0”,入口阀门打开出口阀门关闭开始注水液位上升。

储存罐液位一直在70-80之间来回浮动,如图1-9-3。

图 1-9-3 系统在要求值来回往复的注水与放水点击查询弹出如图1-9-4(a)的对话框。