地铁道岔间隔铁式活接头螺栓强度及疲劳分析

广州地铁四号线5号道岔施工技术

广州地铁四号线5号道岔施工技术内容摘要:[摘要]介绍广州地铁四号线5号道岔的设计理念、铺设方法、铺设施工工艺措施,并对5号道岔的铺设方法及采取的施工工艺措施进行了重点介绍。

[关键词]地铁工程;道岔;铺设方法;施工工艺;措施广州地铁四号线车辆段综合基地是我国第1个直线电机牵引车辆段。

直线电机牵引模式是铁路轮轨和磁悬浮牵引技术综合而成的一种技术,主要通过牵引机车的电机(转子)与轨道上的感应板(定子)所产生的磁力作为牵引动力。

广州地铁四号线车辆段作为我国第1个直线电机车辆段,有一个显著特点是地铁占地少,车辆段设计采用小半径曲线和小号码道岔。

城市轨道交通与国铁相比,通过速度较低,所以小号码道岔即可满足。

设计首次采用国内最小的号码5号单开道岔,共50组,每组道岔长16.269m,导曲线半径65m,轨枕采用进口合成枕,转辙设备采用ZD6电动转辙机,根端采用活接头,辙叉为高锰钢整铸辙叉。

15号道岔设计理念5号道岔设计尺寸如图1所示。

小号码道岔的设计,虽然不像高速大号码道岔那样有复杂的线型,但作为城市轨道交通的重要组成部分,线型的优劣直接影响旅客舒适度,所以要求道岔线型更加圆顺。

小号码道岔设计的另一个难题就是自身的构造加宽问题,主要发生在直线尖轨与曲基本轨的配合上,需要验算最大轨距值是否超限。

由于侧向通过速度较低,加工上为了便于保证直线尖轨与曲基本轨的密贴度,直线尖轨0~70mm断面采用直线刨切,曲基本轨在直线尖轨70mm断面以前弯折为直线段,当尖轨尖端轨距加宽15mm后,曲基本轨在直线尖轨0~70mm断面范围内的最大矢度f=45mm,最大轨距为1454.5mm,已接近规定的最大轨距(1456mm)。

道岔号码愈小,曲基本轨在直线尖轨0~70mm断面范围内的矢度愈大,有可能超限。

换言之,在超限情况下,直线尖轨0~70mm断面就不能再采用直线刨切,若采用曲刨又难以保证直线尖轨与曲基本轨的密贴度。

5号道岔转辙器根端设计沿袭了国铁设计,为间隔铁式活接头连接设计,城市轨道交通机车车辆较国铁轴重轻,但其尖轨扳动较国铁频繁,根端活接头设计不利于尖轨的频繁扳动,采用的原因主要是由电务转换设备造价决定的。

浅析道岔挤岔故障分析及处理

浅析道岔挤岔故障分析及处理摘要:针对自主研发高速道岔上道后出现影响列车通过平顺性的问题及其他病害,从设计、制造、维护等多方面分析其形成的原理,并提出了整治措施及优化建议,对高速道岔设计、制造工艺优化及现场养护维修方面具有一定的参考价值。

关键词:轨道交通;道岔;挤岔;故障1概述道岔是铁路线路的交叉点及薄弱环节,因其结构与轮轨界面的关系复杂,是影响行车平稳性与安全性的关键基础设施。

同时,道岔集成了轨道系统的各类结构部件与技术特征,也集中体现了一个国家铁道工程行业的技术水平。

自主研发高速道岔通过十余年来的安全运营,验证了其在关键结构、制造工艺、维护技术等方面的合理性,为进一步在制造与维护方面的优化提升积累了宝贵经验,但在细节方面还存在一定的提升空间。

本文结合高速道岔多年来上道运营的常见问题,针对其形成的原理进行了分析论证并提出优化措施。

2高速道岔影响列车通过平顺性的常见问题及措施高速铁路必须有高平顺性的轨道和道岔,分析高速道岔平顺性的影响类型并制定控制措施,是工务工作始终面对的关键技术问题,也是贯穿于高速道岔设计、制造、铺设、养护等各个环节中的最为重要的指导思想。

列车通过道岔区过程中,因钢轨轮廓不良而引起接触点的变化,形成了轮轨接触不平顺,也是造成行车过程“蛇行运动”的激励源,其最直观的反应就是轨顶光带异常。

部分高速道岔上道运营后出现局部晃车,轨顶面出现光带的反复变化或形成了双光带(如图1,图2所示),尤其在转辙器尖轨或辙叉心轨范围内较为常见,这是由于轨顶轮廓不良,导致轮轨接触点的反复变化造成的。

造成高速道岔尖轨或心轨轨顶轮轨接触不良,是多方面因素共同作用形成的,主要从以下几个方面分析其成因及措施:1)尖轨与心轨在制造和检验过程中,未正确理解轨顶轮廓的设计要求。

在自主研发高速道岔的研制初期,国内部分道岔制造企业未正确理解道岔设置“轨顶坡”的设计要求,错误地认为尖轨与心轨的轨顶坡是1∶40的斜平面与轨顶面多段圆弧相切而形成的轨顶“帽形”,进而设计了不合理的轨顶轮廓仿形铣刀刀具进行加工(见图3),虽然后期逐步演化为通长60AT2钢轨的轨冠轮廓,但仍与理论设计要求存在差异。

道岔钢轨的结构疲劳与破坏剩余寿命评估方法研究

道岔钢轨的结构疲劳与破坏剩余寿命评估方法研究道岔钢轨是铁路交通中关键的组成部分,承载着列车的重量和运行力,因此其结构的疲劳和破坏问题对铁路运输的安全性和可靠性有着重要影响。

为了提高道岔的使用寿命和确保铁路线路的安全运行,需要进行结构疲劳与破坏剩余寿命评估方法的研究。

道岔钢轨的疲劳问题主要由列车通过时的循环荷载引起。

随着列车速度的增加和运输负荷的增加,疲劳问题变得更加严重。

因此,准确评估道岔钢轨的疲劳性能及剩余寿命至关重要。

首先,道岔钢轨的结构特点需要深入研究。

道岔钢轨由交叉短轨、弯渡线短轨和尖轨等部分组成,这些部分之间存在复杂的连接和接触方式。

了解这些连接和接触的特点,有助于确定疲劳和破坏发生的机理和位置。

其次,疲劳载荷是影响道岔钢轨疲劳破坏的重要因素之一。

通过监测实际运营条件下的疲劳载荷,例如列车荷载、列车速度和行驶方式等,可以对道岔钢轨的疲劳寿命进行准确评估。

同时,考虑到疲劳载荷的随机性和多变性,采用统计学方法对疲劳载荷进行处理,能够更好地反映实际应力状态。

接下来,通过疲劳试验获取材料的疲劳性能参数,如疲劳极限、疲劳裕度等。

通过将这些参数应用于道岔钢轨的数值模拟分析中,可以模拟道岔钢轨在实际运行条件下的疲劳破坏情况。

数值模拟分析可以帮助评估道岔钢轨的疲劳寿命,并预测可能出现的破坏位置和形态。

除了上述几点,还可以考虑采用损伤力学方法进行道岔钢轨的剩余寿命评估。

损伤力学方法是一种基于损伤变量的评估方法,可以较准确的预测和评估材料的剩余寿命。

通过监测道岔钢轨的应力和应变分布,结合损伤力学理论,可以建立道岔钢轨的损伤演化模型,进而评估其剩余寿命。

最后,在进行道岔钢轨的结构疲劳与破坏剩余寿命评估时,需要考虑到不同材料、设计参数、使用环境等因素的影响。

对于不同类型、不同材料的道岔钢轨,需要制定相应的评估方法和标准,以准确评估其疲劳性能和寿命。

综上所述,道岔钢轨的结构疲劳与破坏剩余寿命评估方法的研究对于提高铁路运输的安全性和可靠性至关重要。

高铁道岔夹杆螺栓断裂原因分析

高铁道岔夹杆螺栓断裂原因分析付洋洋【摘要】用于高铁变线道岔的某1Cr17Ni2不锈钢夹杆螺栓在使用约6 a(年)后发生了断裂.使用宏观检查、化学成分分析、拉伸试验和硬度测试等方法,对螺栓的断裂原因进行了分析.结果表明:螺栓断裂的主要原因是螺栓断裂部位的过渡圆角半径不符合技术要求,加剧了该部位的应力集中,在外力的作用下诱发疲劳裂纹;夹杆螺栓处于松动状态时,高速运行的火车使螺栓产生与运行方向相反的惯性力,导致螺栓于其薄弱部位发生疲劳断裂.%The clamp rod bolt of 1Cr17Ni2 stainless steel used for high-speed rail turnout fractured when the bolt was used for about six years.The fracture reasons were analyzed by methods of macroscopic examination,chemical composition analysis,tensiletest,hardness testing and so on.The results show that:the main fracture reason of the bolt was that the transition fillet radius of the fracture position didn't meet the technical requirement,and it intensified the stress concentration of the position and induced fatigue cracks under the external force;when the clamp rod bolt was in a state of loose,the train at high speed would cause the bolt to create a inertia force in the opposite direction of the moving running,which led to the fatigue fracture of the bolt on its weak position.【期刊名称】《理化检验-物理分册》【年(卷),期】2018(054)001【总页数】4页(P74-77)【关键词】1Cr17Ni2不锈钢;夹杆螺栓;疲劳断裂;过渡圆角半径;惯性力【作者】付洋洋【作者单位】上海材料研究所,上海 200437【正文语种】中文【中图分类】TG115.2高强度紧固螺栓是火车轨道的重要组成部分,在使用过程中由于螺栓材质、环境等因素的影响,在外界载荷的作用下容易产生疲劳断裂[1-2]。

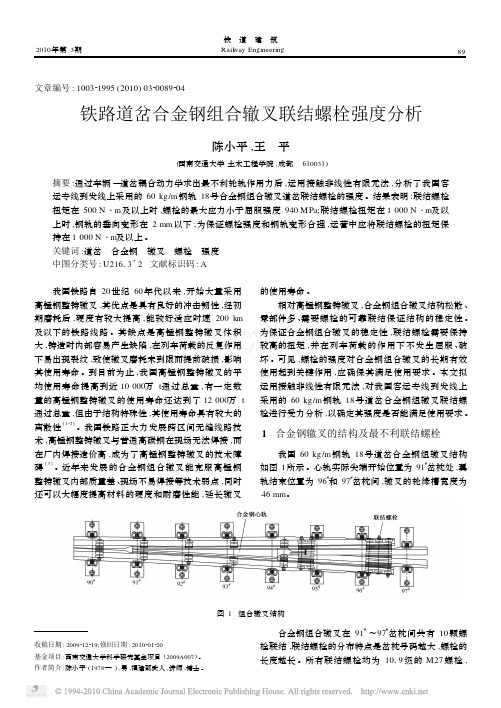

铁路道岔合金钢组合辙叉联结螺栓强度分析

运用接触非线性有限单元法对我国客运专线到发 线上采用的 60 kg /m 钢轨 18 号道岔合way Engineering

M arch, 2010

文章编号 : 100321995 (2010) 0320092203

4W G265B2型液压动力机械变速箱 挡位变换电气控制分析

2010年第 3期

铁路道岔合金钢组合辙叉联结螺栓强度分析

91

矩工况所采用的最大动轮载均为 250 kN。 合金钢组合辙叉螺栓扭力矩 T 与螺栓拉力的关

系可用下式计算

P= T

(2)

KD

式中 , P为螺栓拉力 ( kN ) ; T为螺栓扭矩 (N·m ) ; K为

扭矩系数 , K = 0118; D 为螺栓直径 (mm ) 。

1

2

3

4

5

6

7

400 500 600 700 800 900 1 000

4112 3167 3132 2191 2176 2133 1185

143181 179178 215174 251168 287165 323161 359155

轮载产生的弯曲 应力 /M Pa 螺栓最大组合应力 是否屈服

813164 532167 284104 0

~97#岔枕间 ,该处的组装结构如图 2所示 。本文将以

96# ~97#岔枕间的螺栓为对象 ,对其进行强度分析 ,以

确定我国 60 kg /m 钢轨 18 号道岔合金钢组合辙叉的

联结螺栓强度是否能满足使用要求 。

M arch, 2010 图 3 间隔铁有限元模型局部

图 2 最不利螺栓位置 (96# ~97#岔枕间 )

图 5 工况 7的结构垂向位移分布

道岔螺栓扭矩标准

道岔螺栓扭矩标准1、扣件螺栓:(1)限位板和锁紧螺母组合结构:弹条前部应与轨距块接触,间隙≤0.5mm,限位板扭矩为120~150N·m,锁紧螺母扭矩为300N·m。

(2)单螺母结构:弹条前部应与轨距块接触,间隙≤0.5mm,扭矩为120~150N·m。

2、岔枕螺栓扭矩为300~350 N·m。

3、限位器螺栓扭矩为1000~1100 N·m。

4、翼轨间隔铁螺栓扭矩为1000~1100 N·m。

5、长短心轨联结螺栓螺栓扭矩为600 N·m。

6、辙叉咽喉前翼轨间隔铁螺栓扭矩为600 N·m。

7、防跳卡铁、顶铁螺栓扭矩为400~600 N·m。

8、辙叉跟端间隔铁未胶结时螺栓扭矩为1000~1100 N·m;若采用胶结形式时,正常使用状态不必复紧。

9、其它4.8级及5.6级螺栓,以弹性垫圈平齐控制扭矩,不宜采用过大扭矩,但不小于150 N·m。

10、尖轨跟端与导轨采用焊接时,尖轨跟端间隔铁螺栓扭矩为1000~1100 N·m。

11、尖轨跟端与导轨采用夹板固定连接时,尖轨跟端间隔铁螺栓扭矩为600 N·m。

12、尖轨跟端为间隔铁活接头连接:(1)尖轨接头一侧:采用高强度平垫圈的螺栓扭矩为300 N·m;采用弹簧垫圈的螺栓应以弹性垫圈平齐控制扭矩,不宜采用过大扭矩。

(2)尖轨后导轨接头一侧:采用高强度平垫圈的螺栓扭矩为600 N·m;采用弹簧垫圈的螺栓扭矩为500 N·m。

13、安装有防转片的螺栓应在达到要求扭矩后将防转片弯下,压住六角螺母的平面以防松。

14、对没有安装防转片的螺栓应用油漆做明显标记,以便巡检时发现松动及时紧固。

2、调节器螺栓扭矩1、调节器扣件铁垫板锚固螺栓扭矩:300~350N·m;2、尖轨螺栓扭矩为400~500N·m;3、基本轨轨撑螺栓扭矩为300~350N·m。

地铁列车螺栓断裂问题分析及优化

地铁列车螺栓断裂问题分析及优化摘要:本文基于某地铁列车一系簧下压盖紧固螺栓断裂问题开展分析,通过仿真、试验及理论研究的方法,研究该处螺栓的载荷特性、断裂失效机,并研究相关优化解决措施。

本文首先明确该部位螺栓故障发生的根本原因,通过仿真分析和试验验证,明确既有车辆改造和新造车辆设计方案优化方案,本文的研究工作可为地铁列车螺栓失效分析及防松设计提供重要的理论指导及研究方法。

关键词:地铁列车;螺栓断裂;分析1 螺栓失效分析1.1 螺栓失效情况描述一系簧下压盖紧固螺栓位于转向架轴箱端盖部位,每个轴箱端盖上安装有两个M16×55、8。

8级螺栓,通过拧入轴箱芯轴,从而固轴箱端盖,其整体几何结构如图1所示,其结构安装示意图如图2所示。

结构安装配合时,在一些部位必须留有一定的装配间隙,图1所示中的装配间隙1需要用调整垫调节,因此为了调整方便,设计了一种带缺口的马蹄形调整垫用以对安装间隙1进行调整。

图1 整体结合结构图2 结构安装示意图统计表明列车在运行9~60万公里后,8。

8级螺栓开始出现螺栓断裂问题。

初步判断认为是预紧力不足,将部分螺栓更换为M16×70、10。

9等级的螺栓,但运行一段时间后,10。

9级螺栓也均出现断裂的情形。

1.2 断裂缺口分析断裂螺栓如图3所示。

两种类型的故障螺栓断裂位置多为啮合起始第2个螺牙附近,断裂螺栓的断口距螺杆端面距离均为25 mm左右,断裂位置基本相同。

经对大量螺栓开展统计,发现以下特征:螺栓总是成对断裂,且从断裂的螺栓断面分析,其中首先断裂的螺栓断面形貌较为规则,呈现出比较明显的疲劳贝纹线特征,初步判断为疲劳断裂;后断裂的螺栓断面形貌则较为复杂,分析为整体结构失稳导致的断裂。

图3 断裂螺栓图片2 螺栓的载荷特性分析采用仿真分析与台架试验的方式开展螺栓载荷特性研究。

其中试验在转向架参数试验台上开展,按照转向架线路运行真实受力状态给转向架施加疲劳载荷,采用测力螺栓对螺栓进行测力。

关于修改地铁道岔查照间隔和护背距离尺寸的建议

关于修改地铁道岔查照间隔和护背距离尺寸的建议

王玉堂

【期刊名称】《铁道标准设计》

【年(卷),期】2004(000)001

【摘要】现在地铁道岔的查照间隔和护背距离是采用地面路网规定的尺寸,但是地铁车辆轮对尺寸单一,应规定相应的查照间隔和护背距离尺寸,这样可放宽道岔有关的维修允差,减少维修工作量,使地铁道岔的设计更加合理.

【总页数】2页(P7-8)

【作者】王玉堂

【作者单位】铁道专业设计院,北京,100020

【正文语种】中文

【中图分类】U231

【相关文献】

1.地铁道岔间隔铁式活接头螺栓强度及疲劳分析 [J], 陈小平;王平

2.关于道岔查照间隔护背距离整修方法的探讨 [J], 郑德山

3.对修改“50kg/m9号单开道岔铺设图”的建议 [J], 高振鹏

4.地铁公网泄漏电缆间隔离距离探讨 [J], 赵超;陈庆浩

5.某近距离小尺寸基坑开挖与桩基施工对地铁车站结构的影响研究分析 [J], 张玮鹏

因版权原因,仅展示原文概要,查看原文内容请购买。

关于普速铁路钢轨接头病害的分析与整治措施

关于普速铁路钢轨接头病害的分析与整治措施发布时间:2021-01-13T14:01:56.147Z 来源:《科学与技术》2020年第27期作者:肇昊[导读] 钢轨接头作为线路轨道结构中较为薄弱的地段,肇昊北京局集团公司秦皇岛工务段,河北秦皇岛 066000摘要:钢轨接头作为线路轨道结构中较为薄弱的地段,是影响铁路质量水平的重要构成部分。

一般来说,接头维修的工作量已占轨道维修总工作量的60%?70%,因此存在许多铁路接头病害,在许多情况下,由于铁路接头的结构不连续且平坦,这使得机车和车辆的作用在接头上产生更大的破坏力。

由于缺乏日常维护,容易使钢轨接头的顶部表面脱落,划伤等。

接头夯实不紧密,连接部位松动,会再次增加接头的冲击力,加速接头病害的发生。

在此基础上,分析了铁路接头病害的成因,提出了有效的治理措施,为普通高速铁路接头工作提供必要的参考价值。

关键词:普速铁路;钢轨接头;病害钢轨接头缺陷最根本的原因是钢轨接头结构不平整,导致轮轨间附加动力效应。

额外的动态运动加剧了轨道不平顺的发展和接头病害的发展。

此外,不正确的保养方法也会促进接头病害的发生和发展。

1 钢轨接头病害形成的原因接头构造不平顺是接头病害产生的根本原因,而日常养护维修方法不当则会加速病害的发展。

1.1 钢轨接头构造不平顺钢轨接头存在轨缝的构造弱点,使车轮通过接头时,由于先天性的轨面不平顺产生轮轨冲击,增大了接头处的附加动力。

1.2 钢轨接头附加不平顺钢轨接头附加不平顺是在运营过程中形成的,如结构薄弱、轨面不均匀磨耗、弹性不足等情况都可能引起附加不平顺。

1.3 钢轨接头动态不平顺轨道接头的动态不规则性有两种:一种是轨道弹性不均匀,轮轨接触点的轨道呈波浪形不规则。

二是轨道坑坑悬挂板和轨道床的弹性沉降不均匀。

这两种不规则性只能在动态条件下显示。

线路的动态不规则性会增加列车运行中的冲击和振动。

1.4 日常养护维修不当①水平方向不良的列车通过水平方向不良的线路时,由于轨道反复上下扭曲,轨道的内部结构被连续拉伸和压缩。

道岔病害分析及整治

(14)支距扣板与轨底边缘离缝。

(15)护轨调整片上串过高。

(16)钢轨波磨。

2

2

道岔在组装铺设时遗留的主要病害包括铁路电气化改造后,电化柱的埋设使得联动道岔两中交点偏移,造成渡线方向不良尖轨、基本轨及护轮轨部位出现的钢轨硬弯;混凝土岔枕间隔位置不正确及一侧偏移;两节拼装铺设时接头未方正等。

随着列车提速和重载列车的开行,线路周期性与随机性变化叠加引起的线路晃车现象日益突出,特别是在道岔处更为明显,控制线路晃车发生已成为日常养护维修工作中的一个重要内容。我们通过日常检查、保养、维修,对道岔病害的产生和整治,提出了针对性的养护维修办法。道岔是一机车车辆从一条线路转向另一条线路的轨道连接设备,道岔是复杂的连接设备,过岔速度直接影响列车的通过速度,道岔是三大薄弱环节之一。

其他病害及浅滩方法同混凝土枕道岔。

1.

1

病害1:心轨离缝。

①原因分析:基本轨外侧轨撑离缝、顶铁不密、扣件松动造成轨距扩大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

地铁道岔间隔铁式活接头

螺栓强度及疲劳分析

摘要:基于有限单元法, 分析了地铁9号单开道岔间隔铁式活接头螺栓在线路状态良好和恶化时的强度和疲劳性能。

分析结果表明,当线路状态恶化时,活接头螺栓的最大等效应力比状态良好时增大60 9MPa,接头螺栓的疲劳使用寿命也从状态良好时的4年降至恶化时的11个月左右。

关键词:活接头道岔强度疲劳有限元

地铁线路上,由于列车运行速度不高,普遍选用9号单开道岔作为主型道岔,这样既满足了铁路运营的需要又节省了工程投资费用。

地铁9号道岔的结构形式一般为6.45m直线尖轨,尖轨尖端为藏尖式,跟端采用间隔铁式活接头联结(如图1所示),高锰钢固定辙岔,转辙器设臵一个牵引点,导曲线半径为180m;并采用弹性扣件,不设轨底坡。

尖轨跟端采用间隔铁式活接头,尖轨与导曲线钢轨联结处存在轨缝,从而引起剧烈的轮轨相互作用,导致间隔铁及其

螺栓应力水平增加。

特别在线路状态不良的时候,轮轨相互间的动力作用将显著加剧。

由于活接头的结构形式较为复杂,导致其在列车荷载作用下的受力状况极为复杂,本文拟采用三维实体有限元法对其强度和疲劳进行分析,以指导养护维修。

1 计算方法

1.1 模型和参数

在列车动载作用下,间隔铁式活接头的受力状态为弯曲、剪切和拉伸的组合形式,一般的单元难以准确模拟其受力和变形。

而有限元法中的20节点等参数三维实体单元,是具有中间节点的高次单元,能对复杂结构的受力行为进行良好的模拟。

故本文分析时,采用20节点等参数实体单元建立活接头的三维有限元模型,如图2所示。

另外,道岔钢轨下有弹性橡胶垫板,分析中若采用直接约束钢轨底面的位移,则人为阻碍了钢轨变形的泊松效应,使其脱离实际情况。

故分析中,采用线性弹簧单元来模拟扣件系统对钢轨的弹性支承。

道岔钢轨采用PD3钢轨,其轨头顶面全长淬火,材料的屈服强度为1300MPa。

双头螺栓材料为Q275,其屈服强度为275MPa。

计算时钢材的弹性模量取为2.06×105MPa,泊松比为0.3。

扣件节点刚度为60kN/mm。

1.2 边界条件

活接头承受了车轮传来的垂向荷载、横向荷载和扳动力矩。

双头螺栓承受了自身预紧力的作用。

其中车轮垂向荷载假定均布在轮轨接触斑上,横向水平荷载作用在车轮轮缘与轨头侧面的接触位臵。

由于活接头处存在钢轨接头,列车通过时产生剧烈的轮轨相互作用。

当接头状态良好,轨缝大小合适,无错牙、低接头等病害时,接头处的轮轨冲击荷载约为车轮静载的2倍;当接头状态不良,出现大轨缝、低接头等病害时,接头处的轮轨冲击荷载急剧增大,可达静轮载的3倍左右。

这样,对于16t轴重的车辆,当接头状态良好时,接头处的垂向动荷载为160kN左右,当接头病害严重时,接头处的垂向动荷载为240kN左右。

根据道岔扳动力计算结果,9号道岔活接头承受的最大扳动力矩可达14.375kN·m。

根据道岔区轮轨系统空间耦合振动分析的计算结果,列车通过转辙器跟部时,横向冲击荷载最大可达50kN。

由于只截取了部分钢轨作为计算模型,因此分析中钢轨端部各个方向的位移均受到了相邻钢轨的约束。

根据上述分析,接头状态良好与恶化时的荷载条件如表1所示。

2 强度分析

图3和图4分别为接头状态良好和恶化时的计算结果,从中可看出:接头状态良好和恶化时螺栓的应力分布规律是相似的。

最大等效应力出现在三个区域:一个是轨头和轨腰的连接区域;另一个是距垂向荷载作用点最近的那颗螺栓,该螺栓位于轨撑上(图3中从右往左第二颗螺栓);另一个就是轨撑。

五颗螺栓中,轨撑上的两颗螺栓的应力水平较高,其余三颗螺栓的应力水平较低,并处于同一水平,大约为最大等效应力的44%左右。

螺栓上、下缘应力较螺栓的其余部位要大,表明在螺栓下缘与轨撑接触位臵,螺栓受到明显的挤压和剪切作用。

轨撑的整体应力水平较高,特别在最大应力的螺栓和轨缝间,形成一个应力水平很高的带状区域。

相比螺栓应力,间隔铁的应力要小得多,其中间区域的等效应力均在最大等效应力的15%以下。

在间隔铁端部与钢轨接触的位臵,应力水平较高,约为最大应力的22%左右。

3 疲劳分析

3.1疲劳累计损伤准则

所谓损伤,是指在疲劳过程中初期材料内的细微结构变化和后期裂纹的形成和发展。

当材料承受高于疲劳极限应力时,每一个荷载循环都使材料产生一定的损伤,并且这种损伤是可以累计的。

对活接头进行分析,采用工程上广泛应用的Miner线性累计损伤法则。

该法则假设结构吸收的能量达到某一极限时将产生疲劳破坏。

从这一假设出发,如破坏前可吸收的能量极限值为W,结构破坏前的总循环数为N,在某一循环数n1时结构吸收的能量为W1,则由于结构吸收的能量与其循环数间存在着正比关系,因此有式(1):这样,若结构的加载历史由σ1,σ2,…,σl这样的l个不同的应力水平构成,各应力水平下的疲劳寿命依次为N1,N2,…,Nl,各应力水平的循环次数依次为n1,n2,…,nl,则疲劳损伤D的描述

见(2)式:当D=1时,表示结构吸收的能量达到极限值W,结构发生疲劳破坏。

3.2 疲劳计算参数

根据前面的强度分析,列车通过活接头时,当接头状态良好,螺栓的最大等效应力为145.7MPa,当接头病害严重,螺栓的最大等效应力为206.6MPa。

双头螺栓拉力按20kN考虑,则无列车荷载通过时,螺栓的最大等效应力为34.95MPa。

随着列车的反复通过,状态良好的活接头,其螺栓的应力在34.95~145.70MPa间交替变化;病害严重的活接头,其螺栓应力在34.95~206.60MPa间交替变化。

可见,两种应力循环都是非对称的。

轨撑的立墙厚度只有15mm,这样螺栓与轨撑等的接触面积较小,疲劳计算时可将螺栓的应力集中系数取为1.3。

采用成组试验法和升降法,并按数理统计方法可确定双头螺栓的疲劳—寿命曲线,如图5所示。

3.3 结果分析

根据前面强度分析结果,五颗双头螺栓中应力水平最高的位于轨撑上垂向力作用一侧,并且在该螺栓的下缘出现最

大等效应力,其位臵对应于有限元模型节点45853。

因此双头螺栓疲劳分析以这一节点存储疲劳应力。

表2列出了两种状态下活接头的疲劳计算结果。

根据上述疲劳计算结果,假定运营列车每6min一趟车,每趟车为6节车辆,每节车辆2个转向架,每天运营时间为早上6:00~23:30,每天通过2100个转向架,每个转向架有两轴,则每天通过活接头的轴数就为4200轴,相当于双头螺栓的应力交替变化4200次。

将双头螺栓疲劳寿命除以每天通过的轴数,可得螺栓的使用寿命。

按此方法,接头状态良好时,其疲劳寿命为1468d,约为4年;接头病害严重时,其疲劳寿命为321d,不到1年。

表明,接头状态好坏对活接头的疲劳寿命影响很大。

4 结语

实际运营列车动荷载作用下,接头状态良好时,双头螺栓的最大等效应力可达145.7MPa;接头病害严重时,双头螺栓的最大等效应力为206.6MPa,均小于材料的屈服强度275MPa,并且都出现在距轨缝最近的那颗螺栓。

对于一般的地铁线路,接头状态良好,双头螺栓的疲劳寿命为4年;接头病害严重,双头螺栓的疲劳寿命为321d。

运营过程中应重视对活接头的养护维修,保证其状态良好,以减小双头螺栓的应力,延长其使用寿命。