螺栓疲劳强度计算.

螺栓疲劳寿命计算

螺栓疲劳寿命计算

螺栓的疲劳寿命计算主要包括以下几个步骤:

1. 确定螺栓的工作载荷:根据螺栓所使用的应力、载荷和工作环境等因素来确定螺栓的工作载荷,一般通过结构分析和实验等方法来获取。

2. 确定螺栓的应力集中系数:螺栓的应力集中系数是指螺栓在工作载荷下的应力集中程度,一般通过经验公式或者有限元分析方法进行计算。

3. 确定螺栓的疲劳强度:螺栓的疲劳强度是指螺栓在工作载荷下承受疲劳应力的能力。

通常可以采用疲劳曲线或者S-N曲线来确定螺栓的疲劳强度。

4. 进行疲劳寿命计算:根据螺栓的工作载荷、应力集中系数和疲劳强度等参数,利用疲劳寿命计算公式计算出螺栓的疲劳寿命。

一般来说,螺栓的疲劳寿命计算是一个复杂的过程,需要考虑到各种因素的综合影响。

最好在专业机械设计师或相关专家的指导下进行计算。

螺栓疲劳寿命计算

螺栓疲劳寿命计算螺栓作为工程中广泛应用的一种连接件,其疲劳寿命的计算在工程设计和应用中具有重要意义。

疲劳寿命是指螺栓在反复加载和卸载过程中,直至发生断裂的时间。

为了保证工程安全,了解和掌握螺栓的疲劳寿命至关重要。

本文将介绍螺栓疲劳寿命的计算方法及其影响因素,并提出一些提高螺栓疲劳寿命的措施。

一、螺栓疲劳寿命的影响因素1.应力集中:应力集中是导致螺栓疲劳寿命缩短的主要原因之一。

在螺栓的尾部、螺纹根部等部位,应力集中现象较为严重,容易产生疲劳损伤。

2.载荷频率:载荷频率对螺栓的疲劳寿命有显著影响。

在高频载荷下,螺栓的疲劳寿命较短。

3.载荷幅度:载荷幅度越大,螺栓的疲劳寿命越短。

当载荷幅度超过一定值时,螺栓容易发生断裂。

4.环境因素:环境中的温度、湿度、腐蚀性气体等都会影响螺栓的疲劳寿命。

5.螺栓材料和几何参数:材料强度、硬度、韧性以及几何参数(如直径、长度、螺纹等)都会影响螺栓的疲劳寿命。

二、螺栓疲劳寿命计算方法目前,常用的螺栓疲劳寿命计算方法有基于名义应力的方法、基于局部应力的方法、基于断裂力学的方法等。

具体计算公式如下:1.基于名义应力的方法:= σ√(πD)其中,N为疲劳寿命,σ为应力幅值,D为螺栓直径。

2.基于局部应力的方法:= σ√(πd)其中,N为疲劳寿命,σ为应力幅值,d为应力集中系数。

3.基于断裂力学的方法:= √(πσ^2(Kσ)^3)其中,N为疲劳寿命,σ为应力幅值,Kσ为应力集中系数。

三、提高螺栓疲劳寿命的措施1.合理设计:优化螺栓的结构和几何参数,降低应力集中效应,提高材料的疲劳性能。

2.选用优质材料:选用高强度、高韧性、高耐磨性的材料,提高螺栓的疲劳寿命。

3.表面处理:采用喷涂、镀层等表面处理方法,提高螺栓的耐磨性和抗腐蚀性。

4.合理安装:避免螺栓在安装过程中受到冲击和扭曲等不良影响。

5.定期检查与维护:对使用中的螺栓进行定期检查,发现疲劳损伤及时更换,确保工程安全。

总之,了解螺栓疲劳寿命的计算方法及影响因素,采取相应的措施提高其疲劳寿命,对保障工程安全具有重要意义。

螺栓组受力分析与计算..

式中:Q—螺栓总拉力,N 。

其余符号意义同前。

螺栓总拉力的计算:

Q=Qp+[Cb/(Cb+Cm)]·F

式中:Cb/(Cb+Cm)称为螺栓的相对刚度,一般设计时,可按下表推荐

的数据选取。

螺栓的相对刚度Cb/(Cb+Cm)

被联接钢板间所用垫片类别

Cb/(Cb+Cm)

金属垫片(或无垫片)

r1=r2=…=rz的关系以及螺栓联接的类型,分别代人式(5-25)或

(5-28)即可求得。

3).受轴向载荷的螺栓组联接

下图为一受轴向总载荷FΣ的汽缸盖螺栓组联接。FΣ的作用线与螺 栓轴线平行,并通过螺栓组的对称中心O。计算时,认为各螺栓平均受 载,则每个螺栓所受的轴向工作载荷为

图:受轴向载荷的螺栓组联接

螺栓组受力分析与计算

1. 螺栓组联接的设计

设计步骤: 1. 螺栓组结构设计 2. 螺栓受力分析 3. 确定螺栓直径 4. 校核螺栓组联接接合面的工作能力 5. 校核螺栓所需的预紧力是否合适 确定螺栓的公称直径后,螺栓的类型,长度,精度以及相应的螺母,垫 圈等结构尺寸,可根据底板的厚度,螺栓在立柱上的固定方法及防松装 置等全面考虑后定出。

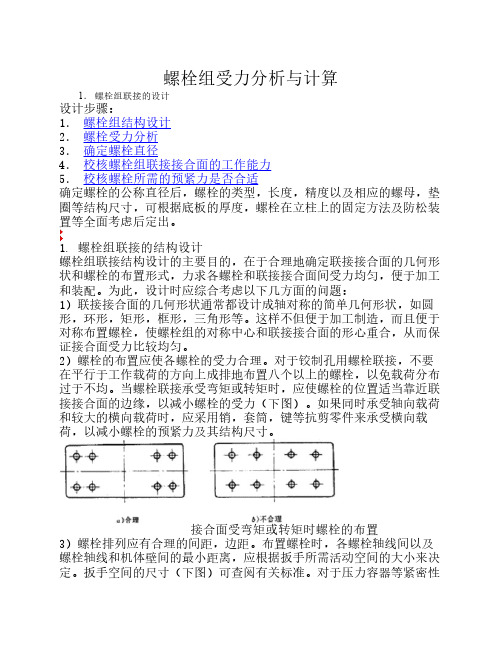

1. 螺栓组联接的结构设计 螺栓组联接结构设计的主要目的,在于合理地确定联接接合面的几何形 状和螺栓的布置形式,力求各螺栓和联接接合面间受力均匀,便于加工 和装配。为此,设计时应综合考虑以下几方面的问题: 1)联接接合面的几何形状通常都设计成轴对称的简单几何形状,如圆 形,环形,矩形,框形,三角形等。这样不但便于加工制造,而且便于 对称布置螺栓,使螺栓组的对称中心和联接接合面的形心重合,从而保 证接合面受力比较均匀。 2)螺栓的布置应使各螺栓的受力合理。对于铰制孔用螺栓联接,不要 在平行于工作载荷的方向上成排地布置八个以上的螺栓,以免载荷分布 过于不均。当螺栓联接承受弯矩或转矩时,应使螺栓的位置适当靠近联 接接合面的边缘,以减小螺栓的受力(下图)。如果同时承受轴向载荷 和较大的横向载荷时,应采用销,套筒,键等抗剪零件来承受横向载 荷,以减小螺栓的预紧力及其结构尺寸。

螺栓强度计算

――受力不均匀因数,受压螺母 =1,受拉螺母 =1.5~1.6;

――缺口应力集中因数,按表3查得;

――抗压疲劳极限,按表4查得;

――安全因数,控制预紧力 =1.5~2.5,不控制预紧力 =2.5~5。

表1螺栓连接

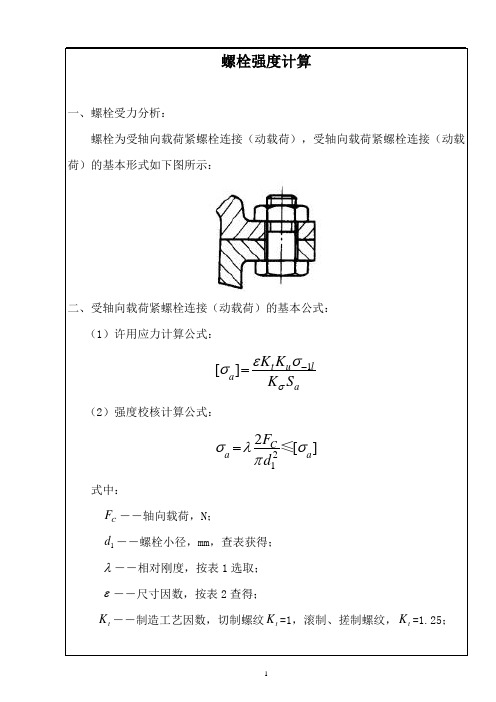

一、螺栓受力分析:

螺栓为受轴向载荷紧螺栓连接(动载荷),受轴向载荷紧螺栓连接(动载荷)的基本形式如下图所示:

二、受轴向载荷紧螺栓连接(动载荷)的基本公式:

(1)许用应力计算公式:

(2)强度校核计算公式:

式中:

――轴向载荷,N;

――螺栓小径,mm,查表获得;

――相对刚度,按表1选取;

――尺寸因数,按表2查得;

表3缺口应力集中因数

表4抗压疲劳极限

三、计算内容:

相关参数如下表:

(1)许用应力计算:

(2)强度校核计算:

四、结论:

由上述计算可知,螺栓强度满足要求。

螺栓拉力计算

2 受预紧力F0和工作拉力F紧螺栓联接强度

紧螺栓 {

拧紧——预紧拉 力

总拉力F2 ≠F0 +F= ?

加载——工作拉

力

螺栓

被联接件

拧紧 伸长 λb F0

缩短 λm F0

受载 再伸长 △λ

放松 △λ

变形协调条件: △λ相同

螺栓的总拉力:

力

F2= F0 +△F =F +F1 被联接件所受的压力:

F △F F2

F0

F1

残余预紧力 F1= F0

△F=

Cb Cb Cm

F

- △F ′

Cb = F0 / λb Cm = F0/ λm

△λ

螺栓刚度

被联接件刚度

变形

C b ——螺栓的相对刚度

Cb Cm

※:1)要降低F2,只有减少螺栓的相对刚度, 即↑Cm ↓Cb

2)为保证联接的紧密性, 应保证F1 >0

(1)静强度公式:F不变

二 紧螺栓联接强度计算 (有F0 )

只有预紧力,无工作拉力 紧螺栓联接{

有预紧力,还有工作拉力

紧螺栓{ 拧紧—拧紧力矩—剪应力τ

拧紧—预紧拉力—拉应力σ

M10~M64的螺栓:τ≈0.5σ

预紧状态的应力:σca= 232 1.3

1.只有预紧力紧螺栓联接

ca

1.3F0

4

d12

F0的大小与横 向载荷有关

螺纹联接件材料的力学性能——螺栓、螺钉、螺柱的性能等 级——共十级——见表5—8和表5—9

如:4.8 表示:σB=400Mpa ,σs=320Mpa

二 螺纹联接件的许用应力

s

S

s

S

p

s

螺栓强度计算.doc

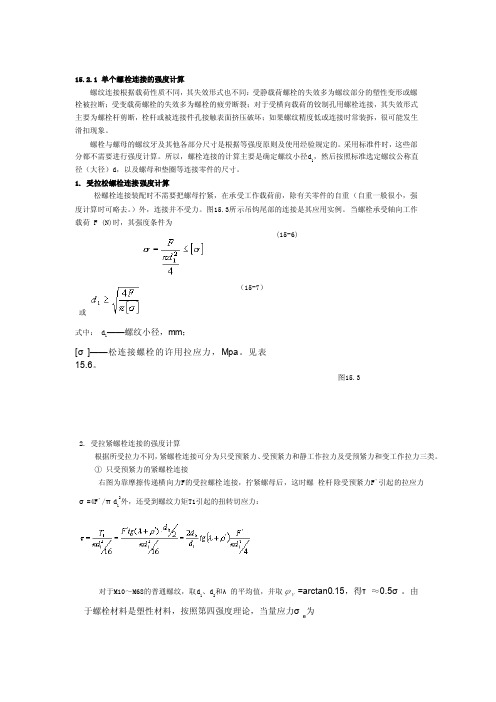

15.2.1 单个螺栓连接的强度计算螺纹连接根据载荷性质不同,其失效形式也不同:受静载荷螺栓的失效多为螺纹部分的塑性变形或螺栓被拉断;受变载荷螺栓的失效多为螺栓的疲劳断裂;对于受横向载荷的铰制孔用螺栓连接,其失效形式主要为螺栓杆剪断,栓杆或被连接件孔接触表面挤压破坏;如果螺纹精度低或连接时常装拆,很可能发生滑扣现象。

螺栓与螺母的螺纹牙及其他各部分尺寸是根据等强度原则及使用经验规定的。

采用标准件时,这些部,然后按照标准选定螺纹公称直分都不需要进行强度计算。

所以,螺栓连接的计算主要是确定螺纹小径d1径(大径)d,以及螺母和垫圈等连接零件的尺寸。

1. 受拉松螺栓连接强度计算松螺栓连接装配时不需要把螺母拧紧,在承受工作载荷前,除有关零件的自重(自重一般很小,强度计算时可略去。

)外,连接并不受力。

图15.3所示吊钩尾部的连接是其应用实例。

当螺栓承受轴向工作载荷 F (N)时,其强度条件为(15-6)(15-7)或——螺纹小径,mm;式中: d1[σ]——松连接螺栓的许用拉应力,Mpa。

见表15.6。

图15.32.受拉紧螺栓连接的强度计算根所受拉力不同,紧螺栓连接可分为只受预紧力、受预紧力和静工作拉力及受预紧力和变工作拉力三。

①只受预紧力的紧螺栓连接右图为靠摩擦传递横向力F 的受拉螺栓连接,拧紧螺母后,这时栓杆除受预紧力F`引起的拉应力σ=4 F` /π2 d1外,还受到螺纹力矩T1引起的扭转切应力:对于螺栓故螺栓或式②受预紧力和工作载荷的紧螺栓连接。

图15.5所示压力容器螺栓连接是受预紧力和轴向工作载荷的典型实例。

这种连接拧紧后螺栓受预紧力F`,工作时还受到。

单个螺栓连接的强度计算

1.3 4 20000 200

=12.86mm

查标准:

M16

d1=13.835mm

2、受预紧力和工作拉力的紧螺栓连接 强度计算

预紧力FP

FP

F

工作拉力

D / 4 F p z

2

螺栓承受的总拉力

FQ F p F

D

?

FQ F p F

气缸螺栓连接图

FQ ?

Fp

Fp

b

螺栓受力与变形

变形

m

变形

被连接件受力与变形

单个紧螺栓连接受力变形图

力 F

FQ

Q

F F

' p

Cb

Fp

Fp

F

F tanb Cb

b

tan b C m

Fp

m

tan m

F

F F Cm

Cb F F Cb Cm

b

b

m

F p

F p

未拧紧

已拧紧,未受工作载荷 螺栓拉伸;被连接件压缩

b

m

F p

'

m

F p

1

2

F

FP

F p

残 余 预 紧 力

未拧紧

已拧紧,未受工作载荷

再受工作载荷F

螺栓继续拉伸;被连接件要恢复变形,压缩量减小

螺栓所受的总拉力 F

Q

F F

' p

FQ F p F

d

2 1

[ ]

4

铰制 螺栓

4

F

d 0 / 4

2

F p p d 0 Lmin

螺栓强度计算

15.2.1 单个螺栓连接的强度计算螺纹连接根据载荷性质不同,其失效形式也不同:受静载荷螺栓的失效多为螺纹部分的塑性变形或螺栓被拉断;受变载荷螺栓的失效多为螺栓的疲劳断裂;对于受横向载荷的铰制孔用螺栓连接,其失效形式主要为螺栓杆剪断,栓杆或被连接件孔接触表面挤压破坏;如果螺纹精度低或连接时常装拆,很可能发生滑扣现象。

螺栓与螺母的螺纹牙及其他各部分尺寸是根据等强度原则及使用经验规定的。

采用标准件时,这些部分都不需要进行强度计算。

所以,螺栓连接的计算主要是确定螺纹小径d1,然后按照标准选定螺纹公称直径(大径)d,以及螺母和垫圈等连接零件的尺寸。

1. 受拉松螺栓连接强度计算松螺栓连接装配时不需要把螺母拧紧,在承受工作载荷前,除有关零件的自重(自重一般很小,强度计算时可略去。

)外,连接并不受力。

图15.3所示吊钩尾部的连接是其应用实例。

当螺栓承受轴向工作载荷 F (N)时,其强度条件为(15-6)或(15-7)式中: d1——螺纹小径,mm;[σ]——松连接螺栓的许用拉应力,Mpa。

见表15.6。

图15.32. 受拉紧螺栓连接的强度计算根据所受拉力不同,紧螺栓连接可分为只受预紧力、受预紧力和静工作拉力及受预紧力和变工作拉力三类。

①只受预紧力的紧螺栓连接右图为靠摩擦传递横向力F的受拉螺栓连接,拧紧螺母后,这时螺栓杆除受预紧力F`引起的拉应力σ=4F`/πd12外,还受到螺纹力矩T1引起的扭转切应力:对于M10~M68的普通螺纹,取d1、d2和λ的平均值,并取φV=arctan0.15,得τ≈0.5σ。

由于螺栓材料是塑性材料,按照第四强度理论,当量应力σe为(15-8)故螺栓螺纹部分的强度条件为:(15-9)或(15-10)式中[σ]为静载紧连接螺栓的许用拉应力,其值由表15.6查得。

② 受预紧力和工作载荷的紧螺栓连接。

图15.5所示压力容器的螺栓连接是受预紧力和轴向工作载荷的典型实例。

这种连接拧紧后螺栓受预紧力F`,工作时还受到工作载荷F 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

螺栓疲劳强度计算分析摘要:在应力理论、疲劳强度、螺栓设计计算的理论基础之上,以疲劳强度计算所采取的三种方法为依据,以汽缸盖紧螺栓连接为研究对象,进行本课题的研究。

假设汽缸的工作压力为0~1N/mm2=之间变化,气缸直径D2=400mm,螺栓材料为5.6级的35钢,螺栓个数为14,在F〞=1.5F,工作温度低于15℃这一具体实例进行计算分析。

利用ProE建立螺栓连接的三维模型及螺杆、螺帽、汽缸上端盖、下端盖的模型。

先以理论知识进行计算、分析,然后在分析过程中借助于ANSYS有限元分析软件对此螺栓连接进行受力分析,以此验证设计的合理性、可靠性。

经过近几十年的发展,有限元方法的理论更加完善,应用也更广泛,已经成为设计,分析必不可少的有力工具。

然后在其分析计算基础上,对于螺栓连接这一类型的连接的疲劳强度设计所采取的一般公式进行分类,进一步在此之上总结。

关键词:螺栓疲劳强度,计算分析,强度理论,ANSYS 有限元分析。

Bolt fatigue strength analysisAbstract: In stress fatigue strength theory,bolt,design calculation theory foundation to fatigue strength calculation for the three methods adopted according to the cylinder lid,fasten bolt connection as the object of research,this topic research. Assuming the cylinder pressure of work is 0 ~ 1N/mm2 changes,cylinder diameters between = = 400mm,bolting materials D2 for ms5.6 35 steel,bolt number for 14,in F "= 1.5 F below 15 ℃,the temperature calculation and analysis of concrete examples. Using ProE establish bolt connection three-dimensional models and screw,nut,cylinder under cover,cover model. Starts with theoretical knowledge calculate,analysis,and then during analysis,ANSYS finite element analysis software by this paper analyzes forces bolt connection,to verify the rationality of the design of and reliability. After nearly decades of development,the theory of finite element method is more perfect,more extensive application,has become an indispensable design,analysis the emollient tool. Then in its analysis and calculation for bolt connection,based on the type of connection to the fatigue strength design of the general formula classification,further on top of this summary. Keywords: bolt fatigue strength,calculation and analysis,strength theory,ANSYS finite elements analysis.目录1绪论 (5)1.1绪论 (5)1.2 疲劳强度的概念及常见的疲劳损伤类型 (5)1.3影响疲劳强度的因素 (5)1.4前景展望 (6)1.5研究的目的意义 (6)2相关背景知识 (7)2.1背景知识 (7)2.1.1强度理论及疲劳强度的计算主要有三种方法: (7)2.4螺栓连接的结构设计的原则 (13)3 Pro/E三维造型 (14)3.1 ProE简介 (14)3.2螺栓连接零件图 (14)4实例分析 (18)4.1理论分析 (18)4.1.1计算各力的大小 (18)4.2理论分析总结 (20)5 ANSYS有限元分析 (21)5.1ANSYS有限元分析 (21)5.1.1分析软件及工作原理介绍 (21)5.1.2 ANSYS分析求解步骤 (22)5.2 ANSYS分析 (22)5.3ANSYS分析总结 (26)总结 (27)[参考文献] (28)致谢 (30)1绪论本章主要介绍疲劳强度的基本概念及疲劳损伤的类型,影响疲劳强度的因素,以及作此设计的前景、目的和意义。

1.1绪论本次毕业论文研究的主要问题是—在强度理论基础之上就螺栓的疲劳强度计算及分析进行研究。

为了便于机器的制造、安装、运输、维修以及提高其劳动生产率等,广泛地应用各种连接。

螺栓连接、键连接、销连接、铆连接、焊接、胶接、过盈连接,其中螺栓连接因为其经济性,方便性,可靠性,最常用,用的最广,因而研究其在不同工作情况下的疲劳强度对于提高连接的可靠性,安全性,机械整体的性能,整个机械行业乃至整个国民经济的增长具有重要的意义。

本论文侧重研究其在交变应力情况下的强度计算机分析。

在冶金,矿山,工程,运输等机械设备中,承受变载荷的螺栓连接广泛地应用着,因而研究螺栓连接疲劳强度计算分析是十分必要和有实用价值的。

本论文有两方面的任务一是疲劳强度的计,二是对影响疲劳强度的因素进行分析,就螺栓的疲劳强度计算展开,以汽缸螺栓连接实例把理论分析和有限元分析相结合,然后就此得出螺栓连接疲劳计算分析的一般规律。

1.2 疲劳强度的概念及常见的疲劳损伤类型如轴、齿轮、轴承、叶片、弹簧等,在工作过程中各点的应力随时间作周期性的变化,这种随时间作周期性变化的应力称为交变应力(也称循环应力)。

在交变应力的作用下,虽然零件所承受的应力低于材料的屈服点,但经过较长时间的工作后产生裂纹或突然发生完全断裂的现象称为金属的疲劳疲劳强度是指金属材料在无限多次交变载荷作用下而不破坏的最大应力称为疲劳强度或疲劳极限。

疲劳破坏是机械零件失效的主要原因之一。

据统计,在机械零件失效中大约有80%以上属于疲劳破坏,而且疲劳破坏前没有明显的变形,所以疲劳破坏经常造成重大事故,所以对于轴、齿轮、轴承、叶片、弹簧等承受交变载荷的零件要选择疲劳强度较好的材料来制造。

1.3影响疲劳强度的因素金属疲劳在交变应力作用下,金属材料发生的破坏现象。

机械零件在交变压力作用下,经过一段时间后,在局部高应力区形成微小裂纹,再由微小裂纹逐渐扩展以致断裂。

疲劳破坏具有在时间上的突发性,在位置上的局部性及对环境和缺陷的敏感性等特点,故疲劳破坏常不易被及时发现且易于造成事故。

应力幅值、平均应力大小循环次数是影响金属疲劳的三个主要因素。

1.4前景展望伴随着计算机技术的发展和各种分析软件的成熟,ANSYS、ABAQUS、NASTRAN、MARK、ALGOR以及ADINA等为代表的一系列分析软件的不断完善,运动仿真技术的发展使其理论分析有了更加坚实可靠的手段和依据,使得其更加接近真实情况,各种仿真软件和分析系统的日趋完善使得对螺栓疲劳强度的分析计算更加科学,可信。

1.5研究的目的意义螺栓连接的在各种设备及机械中广泛应用,连接的可靠性,安全性事关生命及整个国民经济的发展,可靠,严密的而强度理论研究是生产高强度,高质量的零部件的前提,可靠的连接是机械设备及其零部件正常,安全,高效工作的必然要求,所以进行螺栓疲劳强度的设计计算分析是发展生产的必然要求具有重大的理论和现实意义。

2相关背景知识本章主要讲解进行螺栓疲劳强度计算分析所需要的理论基础,包括强度理论及疲劳强度计算的三种公式;螺栓连接的设计计算公式;螺栓连接的设计原则;强度计算公式选择的原则。

2.1背景知识2.1.1强度理论及疲劳强度的计算主要有三种方法:①若γ=常数,则也有α=1-γ/1+γ=常数,即α=常数,在图2.1中设M 点为一工作点,这样过原点的射线OM 就代表简单就代表简单加载情况。

M 点(假设在AB 线上,一下均同假设)为工作应力点M 按γ=C 变化得到极限应力点。

联解OM ,AB 两条直可得图 2.1 γ=常数时的极限应力´´1´´a m a a m m σσσκσψσσσσσ-⎧⎪⎨⎪⎩=+= 2-1则可求出点M ′点坐标对于点M 点的应力极限为11max ´´´max ()m a km m a a m a m σσσσσσσσσσσσσκσψσκσψσ--+==+==++ 2-2 则根据最大应力求得的最大应力安全系数计算值及强度条件为][1max max n m a k a n ≥+-='=σσϕσσσσσ 2-3②按应力幅计算;σmin=C 若man =C 则有σmin =m a σσ-=C ,故在图2中,过工作点M 作与横坐标夹角为45°的直线MM ′,则这条直线上任一点的应力最小值相同,即复合σmin=m a σσ-=C 的加载条件。

M ′所代表的应力就是此情况下计算时应采用的疲劳极限应力。

图 2-2σmin=C 时的极限应力联解直线MM ′,AB 方程1a ma m a mσσσσσσσκσψσ-⎧⎪⎨⎪⎩-=-=+´´´´2-4 代入min m a C σσσ=-= ,可解得M ′的坐标(σ′m ,σ′a )则根据最大应力求得的最大应力安全系数计算值及强度条件为1minmax max min 2()[]()(2)am a a m a n n σσσσσκψσσσσσσσκψσσ-+-+===+++´´´≥2-5③按应力的循环特性保持不变(即γ=C )的应力变化规律计算即σm=C 在图3中,过工作点M ,作纵轴的平行线MM ′,则此直线上任一点的应力,其平均应力相同,即符合σm=σ的加载条件。

M ′点所代表的应力就是此情况下计算时所采取的疲劳强度极限应力。