某工业大学微电子工艺基础掺杂技术

微电子工艺之掺杂技术 共63页

一、扩散原理

3.菲克第二定律—扩散方程

对Si平面工艺,扩散流近似沿垂直Si表面方向(x方

向),则

JJ(x)DN x

根据质量守恒:单位时间内,在相距dx的两个平 面之间,杂质数的变化量等于通过两个平面的流量差, 即

,

3.菲克第二定律—扩散方程

替位扩散:Ea = Es+ Ev D是描述粒子扩散快慢的物理量,是微观扩散的宏观

描述。

一、扩散原理

①D与Ea成反比 替位扩散:Ea = Es+ Ev ,能量高,慢扩散; 间隙扩散:Ea = Ei,能量低,快扩散。

② D与T成正比 a.高温扩散, T=800-1000℃ ; 例如,室温下Si中替位杂质要等1045 年才能跃迁一 步。

x

;erfc(x)

≡

1-erf(x);

②erfc(0)=1;

③erfc(∞)=0; ④erfc(x)≌ 2 x ,当x«1;

erfc(x)≌ 1 e x 2 ,当x»1;

x

1.恒定表面源扩散

杂质总量

Q 0 N (x ,t) d x 0 N s e( r 2 x f D c ) dt x 2 N s D 1 .t 1N s 3Dt

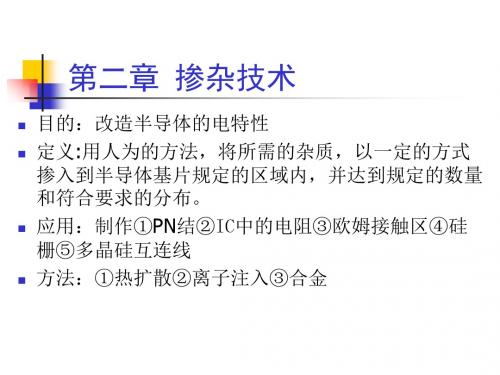

第二章 掺杂技术

目的:改造半导体的电特性 定义:用人为的方法,将所需的杂质,以一定的方式

掺入到半导体基片规定的区域内,并达到规定的数量 和符合要求的分布。 应用:制作①PN结②IC中的电阻③欧姆接触区④硅 栅⑤多晶硅互连线 方法:①热扩散②离子注入③合金

§1 扩散

定义:将掺杂气体导入放有硅片的高温炉中,从而达 到将杂质扩散到硅片内的目的。

哈工大微电子工艺(3)----第七章外延

综合效果

7.3.3减小自掺杂效应措施

降低外延温度, 采用SiH2Cl2, SiHCl3;或SiH4, 降低外延温度,p-Si采用 采用 但这对As的自掺杂是无效 的自掺杂是无效。 但这对 的自掺杂是无效。 对于n-Si衬底,用蒸气压低、扩散速率也低的锑作为 衬底, 对于 衬底 用蒸气压低、 埋层杂质,但锑难以达到很高的掺杂浓度。 埋层杂质,但锑难以达到很高的掺杂浓度。 重掺杂的衬底,用轻掺杂的硅来密封其底面和侧面, 重掺杂的衬底,用轻掺杂的硅来密封其底面和侧面, 减少杂质外逸。 减少杂质外逸。 低压外延可减小自掺杂,这对砷,磷的效果显著, 低压外延可减小自掺杂,这对砷,磷的效果显著,对 硼的作用不明显。 硼的作用不明显。 用离子注入的埋层来降低衬底表面的杂质浓度。 用离子注入的埋层来降低衬底表面的杂质浓度。 可在埋层或衬底上先生长未掺杂的薄膜来避免衬底中 的杂质外逸,再原位掺杂。 的杂质外逸,再原位掺杂。 避免高温下用HCl对衬底进行腐蚀、或腐蚀后用低温 对衬底进行腐蚀、 避免高温下用 对衬底进行腐蚀 气流除去因腐蚀外逸的杂质。 气流除去因腐蚀外逸的杂质。

SiCl4摩尔浓度 大于0.27出现 大于 出现 腐蚀现象

7.3 外延层中的杂质分布

掺杂采用原位气相掺杂。 掺杂采用原位气相掺杂。 杂质掺入效率依赖于: 杂质掺入效率依赖于:生 长温度、生长速率、 长温度、生长速率、气流 中掺杂剂相对于硅源的摩 尔数、反应室几何形状, 尔数、反应室几何形状, 掺杂剂自身特性。 掺杂剂自身特性。 有杂质再分布现象

扩散效应 自掺杂效应

7.3.1 扩散效应

扩散效应也叫互(或外 扩散, 扩散效应也叫互 或外) 扩散,指在 或外 衬底中的杂质与外延层中的杂质在 外延生长时互相扩散, 外延生长时互相扩散,引起衬底与 外延层界面附近的杂质浓度缓慢变 化的现象。 化的现象。 若杂质扩散速率远小于外延生长速 衬底中的杂质向外延层中扩散, 率,衬底中的杂质向外延层中扩散, + +对应 对应n/n (p/p+) 对应 或外延层中杂质向衬底中的扩散, 或外延层中杂质向衬底中的扩散, 都如同在半无限大的固体中的扩散。 都如同在半无限大的固体中的扩散。 +(n/p+) -对应 对应p/n 对应 当衬底和外延层都掺杂时, 当衬底和外延层都掺杂时,外延层 中最终杂质分布

微电子工艺中的掺杂工艺

16

扩

散

1.2 扩散的三个步骤

◼预淀积

• 硅片被送入高温扩散炉,800-1100度,10-30分钟,杂质仅进入硅片 中很薄的一层;

◼推进

• 高温过程(1000-1250度),杂质再分布形成期望的结深。同时晶圆 表面被氧化,N型杂质在晶圆表面堆积,浓度增加,P型杂质易被吸 入氧化层,浓度降低;

减小和相应的器件缩小,现代晶片制造中几乎所有掺杂工

艺都是用离子注入实现的。 8

前

言

4 具有掺杂区的CMOS结构

p-channel Transistor

n-channel Transistor

O N

M

K

L

p+

LI oxide

I

J

n+

p–

n+

STI

p+

p– p+

STI

n– n+

n– n+

STI

p+

n

F

P or B

Ion Implant or Diffusion

10

前

6 CMOS制作中的一般掺杂工艺

晶圆起始 无图形硅片 完成的硅片

言

硅片制造(前端)

薄膜

抛光

扩散

光刻

刻蚀

测试/拣选

注入

在硅片制造工艺流程中的离子注入

11

前

7 在硅片中的掺杂区

言

Dopant gas

Oxide

Diffused region

N

p+ Silicon substrate

西工大微电子制造工艺概论总结详述

Si+3HCl→SiHCl3+H2

Si+2Cl2→SiCl4

*分解:氢气易于净化,且在硅中溶解度极低,因此,多用 H2 来还原 SiHCl3

和 SiCl4,还原得到的硅就是半导体纯度的多晶硅。

SiCl4+2H2→Si+4HCl

SiHCl3+H2→Si+3HCl

*电子级硅 EGS 杂质:碳-ppm(百万分之几);Ⅲ,Ⅴ族-ppb(十亿分之几)

悬浮区熔法与直拉法相比,去掉了坩埚,能拉制出高纯度、无氧高阻单晶,当 前 FZ 硅的电阻率可达 5000Ω·cm 以上。

3.直拉法(CZ 法)制备单晶硅的设备、原理

①设备:四部分组成: 炉体部分: 坩埚、水冷装置和拉杆等机械传动部分; 加热控温系统 :光学高温计、加热器、隔热装置等; 真空部分: 机械泵、扩散泵、真空计、进气阀等;

当温度高过某个值之后淀积速率就由表面反应控制转为气相质量输运控制也就是表面反应所需的反应剂数量高于到达表面的反应剂数量表面反应不再限制淀积速率这时淀积速率由反应及通过边界层输运到表面的速率所决定而ks值对温度不敏感

第 1 章 单晶硅特点

1.硅材料的优点:

①原料充分,占地壳 25%,沙子是硅在自然界中存在的主要形式; ②硅晶体表面易于生长稳定的氧化层,这对于保护硅表面器件或电路的结构、 性质很重要; ③密度只有 2.33g/cm3,是锗/砷化镓的 43.8%,用于航空、航天; ④热学特性好,线热膨胀系数小,2.5*10-6/℃ ,热导率高,1.50W/cm·℃, 芯片散热; ⑤单晶圆片的缺陷少,直径大,工艺性能好,目前 16 英寸; ⑥机械性能良好,MEMS。

②替位式杂质:主要是Ⅲ和Ⅴ族元素,具有电活性,在硅中有较高的固溶度。 以替位方式扩散为主,也存在间隙-替位式扩散,扩散速率慢,称为慢扩散杂质。

西安交通大学微电子制造技术第十七章掺杂

理想的

微电子制造技术

Figure 17.5

横向扩散

电信学院 微电子学系 12

固溶度:某种杂质在特定温度下能溶入到固体中的 最大杂质数量。

Table 17.3 1100°C 下硅中的固溶度极限

工艺步骤

杂质 掺杂方式

A. p+ 硅衬底 B. p- 外延层 C. 倒掺杂 n 阱 D. 倒掺杂 p 阱 E. p-沟道器件穿通 F. p-沟道阈值电压(VT)调整 G. n-沟道器件穿通 H. n-沟道阈值电压(VT)调整 I. n 沟道器件轻掺杂漏区(LDD) J. n-沟道器件源漏区 (S/D) K. p-沟道器件( LDD) L. p-沟道器件源漏区(S/D) M.硅

练习题:

制造一个NPN晶体管,首先在1100℃下进行 硼 (B)预 淀 积 扩 散 , 扩 散 时 间 20 分 钟 , 然 后 在 1100℃下做推进(再分布)扩散。假若推进扩散的 时间是30分钟,试求推进后的结深应为多少?推 进后表面浓度是多少?假设衬底浓度为1015cm-3, ( 已 知 1100℃ 时 硼 在 硅 中 的 最 大 固 溶 度 是 5×1020/cm3,扩散系数D=5×10-12cm2/S)

微电子制造技术

电信学院 微电子学系 3

表17.1 半导体制造常用杂质

受主杂质

IIIA (P-Type)

元素

原子序 数

半导体 IVA

元素 原子序数

施主杂质 VA

(N-Type)

元素 原子序数

Boron (B)

5 Carbon(C)

微电子制造工艺技术

微电子制造工艺技术微电子制造工艺技术是指用于制造微电子器件的一系列工艺技术,主要包括光刻、薄膜沉积、离子注入、蚀刻和扩散等步骤。

这些工艺技术在现代电子器件制造中起着至关重要的作用,直接影响着微电子器件的性能和可靠性。

首先,光刻是微电子制造中的关键步骤之一。

它通过使用光刻胶和光刻机等设备,在硅片表面上形成微细的图案。

光刻胶光敏剂的遮蔽能力和图案的精度决定了光刻的质量。

光刻的目标是将芯片上的微米级图案转移到硅片上,以创建集成电路的不同功能区域。

其次,薄膜沉积是微电子制造过程中不可或缺的步骤之一。

它通过在硅片表面上沉积各种材料薄膜,例如金属、氧化物和多晶硅等,来实现各种电子器件所需的结构和功能。

薄膜的质量和厚度均匀性对器件的性能和可靠性起着重要作用。

离子注入是一种常用的微电子制造工艺技术,它用于调节硅片的电学性能。

通过将离子注入硅片,可以改变硅片的电导率和掺杂浓度,从而实现不同类型的电子器件的制造。

离子注入的精度和均匀性是确保器件性能一致性的关键因素。

蚀刻技术在微电子制造中也起着重要作用。

它通过使用蚀刻液将不需要的材料从硅片上去除,以形成所需的结构和图案。

蚀刻的选择性和精度对器件的性能和可靠性有着重要的影响。

最后,扩散是微电子制造中的一种关键工艺技术。

它通过在硅片表面扩散掺杂物,例如硼和磷等,来改变硅片的导电性能。

扩散的时间和温度控制非常重要,以确保所得到的电子器件具有一致的性能。

总结起来,微电子制造工艺技术是实现集成电路制造的基础。

它们的精度、均匀性和可重复性对微电子器件的性能和可靠性具有重要影响。

随着微电子技术的不断发展,对工艺技术的要求也越来越高。

因此,不断改进和创新微电子制造工艺技术,提高制造效率和器件性能,是当前微电子制造领域面临的重要挑战。

微电子工艺技术

微电子工艺技术引言微电子工艺技术是现代电子工程领域中的关键技术之一。

它主要涉及到在微米或纳米尺度范围内,对半导体材料进行加工和制备的技术方法。

微电子工艺技术的发展使得集成电路的制造变得更加精细化和复杂化,从而推动了电子设备的发展和智能化。

本文将介绍微电子工艺技术的基本原理、常用的工艺步骤以及最新的研究进展。

基本原理微电子工艺技术主要基于半导体材料的特性和物理原理进行设计和研究。

它通过在半导体表面上进行一系列加工步骤,形成电子元件和电路。

这些加工步骤包括:光刻、沉积、蚀刻、离子注入、热处理等。

光刻是微电子工艺中最关键的步骤之一。

它通过将光敏感的光刻胶涂覆在半导体表面上,然后通过光学投影曝光和显影的方式,将电路的图形转移到光刻胶上。

接着,通过蚀刻的方式,将暴露在光刻胶上的区域去除,以形成所需的电路图形。

沉积是指在半导体表面上进行材料层的沉积,主要是用于形成导电层、绝缘层和敏感层等。

常用的沉积方法包括化学气相沉积(CVD)、物理气相沉积(PVD)和溅射沉积等。

蚀刻是指通过化学或物理的方式,使材料表面的部分区域被移除。

蚀刻可以用于去除不需要的材料,在半导体制造过程中起到精确控制电路形状和结构的作用。

离子注入是将离子注入到半导体材料中,改变其导电性质的过程。

离子注入可以形成导电层和控制器件的电性能。

热处理是通过高温处理,使材料发生结构和性能的改变。

热处理可以提高材料的晶格结构和电学性能,从而改善器件的性能。

工艺步骤微电子工艺技术涉及的步骤较为复杂,下面将介绍一般情况下的典型工艺步骤:1. 表面清洁表面清洁是微电子工艺中的第一步,它可以去除杂质、氧化物和有机物等对器件性能的影响。

常用的清洗方法包括浸泡清洗、超声波清洗和等离子体清洗等。

2. 沉积沉积是指在半导体表面上沉积材料层,形成所需的结构和功能。

常用的材料包括金属、绝缘层和敏感层等。

沉积方法根据要求的材料和性能不同,选择不同的方法,如化学气相沉积、物理气相沉积和溅射沉积等。

半导体制作工艺----掺杂概述

C( x, t )ΔsΔx C( x, t Δt )ΔsΔx C( x, t Δt ) C( x, t )ΔsΔx

在t时刻,体积元内的杂质浓度为C(x, t),在t+Δt时刻 杂质浓度为C(x, t+Δt) 。经过Δt时间,该体积元内杂质 变化量为

设杂质在x和x+Δx处的扩散流密度分别为J(x,t) 和J(x+Δx,t),则在Δt时间内, 通过x处和x+Δx处的杂质流量差为

P Wi / kT ) i ν0 exp(

温度越高,间隙杂质的跳跃率越高,间隙式扩散越容易。 室温下,Pi 约每分钟一次。

5.2.2 替位(空位)扩散

高温下,晶格处原子在平衡格点作热振动,它有一定几 率获得足够的能量,离开格点,形成空位,即空格点。临近 的杂质原子移动到空位上,而逃逸出来的原子进入间隙或跑 到晶片表面

菲克第一定律:如果在一个有限的基体中杂质浓度C(x, t)存在梯 度分布,则杂质将会产生扩散运动,杂质的扩散流密度 J 正比 于杂质浓度梯度C/ x ,比例系数D定义为杂质在基体中的扩 散系数。

扩散流密度的一维表达式为:

C x, t J D x

C x, t J D x

xj

2Cs 1 2 CB 1 C B exp erfc erfc Cs Cs π xj

处的杂质浓度梯度就越小。

由上式可以看出,在Cs和CB一定的情况下,pn结越深,在结

2、 有限表面源扩散

有限表面源扩散:扩散之前在硅片表面先沉积

一层杂质,在整个扩散过程中这层杂质作为扩散的 杂质源,不再有新源补充,这种扩散方式称为有限 表面源扩散。

间隙杂质一般情况下只能在势能极小 位臵附近做热振动,振动频率约为 1013~1014/s,室温下平均振动能只有 0.026eV,也就是在1200度的高温下也 只有0.13eV。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Harbin Institute of Technology in

WeiHai

(2) 硅中的杂质类型

① 替位式杂质

主要是III和V族元素,具有电活性,在硅中有 较高的固溶度。多以替位方式扩散,扩散速率 慢,称为慢扩散杂质。

微电子工艺基础

第9章 掺杂技术

一、扩散

2、杂质在硅中的扩散

Harbin Institute of Technology in

微电子工艺基础

第9章 掺杂技术

一、扩散

Harbin Institute of Technology in

WeiHai

1、扩散原理 (1)扩散方式

① 固相扩散

扩散是一种自然现象,由物质自身的热运动引起。 微电子工艺中的扩散是杂质在晶体内的扩散,因此 是一种固相扩散。

微电子工艺基础

第9章 掺杂技术

一、扩散

WeiHai

(2) 硅中的杂质类型

② 填隙式杂质

主要是I和Ⅷ族元素,Na、K、Li、H、Ar等, 它们通常无电活性,在硅中以填隙式方式进 行扩散,扩散速率快。

微电子工艺基础

第9章 掺杂技术

一、扩散

2、杂质在硅中的扩散

Harbin Institute of Technology in

WeiHai

(2) 硅中的杂质类型 ③ 填隙-替位式杂质

微电子工艺基础

第9章 掺杂技术

Harbin Institute of Technology in

WeiHai

一、扩散 二、离子注入技术 三、集成电路的形成

微电子工艺基础

第9章 掺杂技术

Harbin Institute of Technology in

WeiHai

一、扩散

1、扩散原理 2、杂质在硅中的扩散

一、扩散

3、扩散工艺与设备

Harbin Institute of Technology in

WeiHai

(1)扩散源 ① 液态源(参见教材P223)

微电子工艺基础

液相源扩散系统

第9章 掺杂技术

一、扩散

3、扩散工艺与设备

Harbin Institute of Technology in

WeiHai

(1)扩散源 ① 液态源(参见教材P223)

第9章 掺杂技术

一、扩散 2、杂质在硅中的扩散

WeiHai

N

t1

Ns

t2

(2)扩散方程的解 ① 恒定源扩散

t3

nx,t Ns

2

e 2 d

x / 2 Dt

N

s

erfc

x 2

Dt

Nb

erfc称为余误差函数,所以恒定源扩散杂质浓度服 从余误差分布。

xj1 xj2 xj3

x

xj

2 erfc 1

Nb Ns

微电子工艺基础

第9章 掺杂技术

一、扩散

2、杂质在硅中的扩散

Harbin Institute of Technology in

WeiHai

(3)实际扩散 ② 横向扩散效应(P218)

不管是扩散还是离子注入都会发生横向扩散现象, 横向扩散的线度是纵向扩散的0.75-0.85倍。

微电子工艺基础

第9章 掺杂技术

(2)扩散流程 ① 预淀积

Harbin Institute of Technology in

WeiHai

微电子工艺基础

第9章 掺杂技术

一、扩散

Harbin Institute of Technology in

WeiHai

3、扩散工艺与设备

(2)扩散流程

② 再分布(评估)

再分布温度较高,时间也较长。通氧气直接生长氧 化层。

WeiHai

扩散工艺有一步工艺和两步工艺:

第9章 掺杂技术

一、扩散

3、扩散工艺与设备

(1)扩散源

② 固态源

Harbin Institute of Technology in

WeiHai

使用固态源的三种方式: (参见教材P225)

A 远程源(匙) B 近邻源(圆片) C 涂抹源

微电子工艺基础

第9章 掺杂技术

一、扩散

3、扩散工艺与设备

Harbin Institute of Technology in

微电子工艺基础

第9章 掺杂技术

一、扩散

Harbin Institute of Technology in

WeiHai

3、扩散工艺与设备

(2)扩散流程

② 再分布杂技术

一、扩散 3、扩散工艺与设备

(2)扩散流程

Harbin Institute of Technology in

WeiHai

①预淀积: (参见P222)

A 预清洗与刻蚀 B 炉管淀积 C 去釉(漂硼硅玻璃或磷硅玻璃) D 评估(假片或陪片)

② 再分布(评估):(参见P226)

微电子工艺基础

Harbin Institute

第9章 掺杂技术

一、扩散

of Technology in WeiHai

3、扩散工艺与设备

Harbin Institute of Technology in

WeiHai

(1) 掺杂的目的 (P218)

A 在晶圆表面下的特定位置处形成PN结 (结合P218的图11.3-图11.5);

B 在晶圆表面下得到所需的掺杂浓度; (结合P219同型掺杂)

微电子工艺基础

第9章 掺杂技术

一、扩散

2、杂质在硅中的扩散

Harbin Institute of Technology in

WeiHai

1、扩散原理 (1)扩散方式

② 扩散的方式

晶体内扩散是通过一系列随机跳跃来实现的,这些跳跃 在整个三维方向进行,有多种方式,最主要有:

A 填隙式扩散 B 替位式扩散 C 填隙-替位式扩散

微电子工艺基础

第9章 掺杂技术

一、扩散

Dt

Q N x,tdx 2Ns

0

Dt

1.13Ns

Dt

微电子工艺基础

第9章 掺杂技术

一、扩散

2、杂质在硅中的扩散

Harbin Institute of Technology in

WeiHai

(2)扩散方程的解

② 限定源扩散

限定源扩散是在整个扩散过程中,杂质源限 定在扩散前积累于硅片表面薄层内的杂质总 量Q。

大多数过渡元素:Au、Fe、Cu、Pt、Ni、Ag等。都以 填隙-替位式方式扩散,约比替位扩散快五六个数量级, 最终位于间隙和替位这两种位置,位于间隙的杂质无 电活性,位于替位的杂质具有电活性。

微电子工艺基础

Harbin Institute

第9章 掺杂技术

一、扩散

2、杂质在硅中的扩散

of Technology in

一、扩散

3、扩散工艺与设备

Harbin Institute of Technology in

WeiHai

(1)扩散源 ① 液态源(参见教材P223)

液态源通常是所需掺杂元素的氯化物或溴化物。例 如: POCl3、BBr3

选择源必需满足固溶度和扩散系数的要求。另外还 要选择好掩蔽膜。

微电子工艺基础

第9章 掺杂技术

微电子工艺基础

第9章 掺杂技术

一、扩散

3、扩散工艺与设备

Harbin Institute of Technology in

WeiHai

(1)扩散源 ③ 气态源(参见教材P224)

微电子工艺基础

第9章 掺杂技术

一、扩散 3、扩散工艺与设备

(2)扩散流程

Harbin Institute of Technology in

Harbin Institute of Technology in

WeiHai

1、扩散原理 (1)扩散方式

② 扩散的方式

A 填隙式扩散

微电子工艺基础

第9章 掺杂技术

一、扩散

Harbin Institute of Technology in

WeiHai

1、扩散原理 (1)扩散方式

② 扩散的方式

B 替位式扩散

WeiHai

(1)扩散源 ② 固态源(参见教材P223)

微电子工艺基础

固相源扩散系统

第9章 掺杂技术

一、扩散

3、扩散工艺与设备

Harbin Institute of Technology in

WeiHai

(1)扩散源 ③ 气态源(参见教材P224)

气态源通常是氢化物:B2H6、PH3、AsH3、 BCl3,最受欢迎的扩散源方式。

X

微电子工艺基础

第9章 掺杂技术

一、扩散

2、杂质在硅中的扩散

Harbin Institute of Technology in

WeiHai

(2)扩散方程的解

② 限定源扩散

N x,t

Q

x2

e 4Dt

Dt

限定源扩散杂质浓度是一种高斯函数分布。扩散过 程中杂质表面浓度变化很大,但杂质总量Q不变。

N

微电子工艺基础

Harbin Institute

of Technology in

第9章 掺杂技术

一、扩散

WeiHai

1、扩散原理 (2)扩散方程

③ 影响扩散速率的因素

A 晶体内杂质浓度梯度; B 环境温度; C 杂质本身结构、性质; D 晶体衬底的结构。

微电子工艺基础

第9章 掺杂技术

一、扩散 2、杂质在硅中的扩散

' s

Q

Dt

1

xj

2 ln

N