catiacae入门车身件分析

CATIA软件装配分析结果解读教程

CATIA软件装配分析结果解读教程在工程设计领域,CATIA(Computer-Aided Three-dimensional Interactive Application)软件是一款功能强大的计算机辅助设计软件,被广泛应用于制造业中。

其中,装配分析是一个重要的功能,能够帮助工程师评估和验证装配体的性能和可靠性。

本教程将向您介绍如何解读CATIA软件装配分析的结果。

第一步:打开CATIA软件并加载装配体模型要开始装配分析结果的解读,首先需要打开CATIA软件,并加载需要进行分析的装配体模型。

通过点击“文件”菜单,选择“打开”选项,浏览和选择您的装配体模型文件进行加载。

第二步:执行装配分析在装配体模型加载完成后,您需要执行装配分析。

点击CATIA软件界面顶部的“分析”选项卡,选择“装配分析”功能。

根据您的具体需求选择适当的分析类型,例如静态分析、动态分析或热分析等。

完成选择后,点击“执行”按钮开始分析过程。

第三步:查看装配分析结果装配分析完成后,CATIA软件将生成详细的分析结果。

您可以使用CATIA内置的工具来查看这些结果。

点击“结果”选项卡,选择“查看结果”功能。

CATIA将显示装配体的各种分析数据,包括位移、应力、变形等。

您可以在3D视图中查看结果,也可以选择查看数字数据。

第四步:解读装配分析结果在查看装配分析结果时,您需要了解各种结果参数的含义,并进行解读。

下面是一些常见参数的解释:1. 位移:装配体各个部件的位置变化情况。

正值表示朝某个方向移动,负值表示远离该方向。

2. 应力:装配体各个部件所承受的力的强度。

高应力区域可能表示潜在的破裂风险。

3. 变形:装配体各个部件的形状变化情况。

变形较大的部件可能需要重新设计或优化。

4. 稳定性:装配体是否具有足够的稳定性,能够承受外部力的作用。

5. 载荷:装配体所承受的外部力的大小和方向。

这对于优化装配体设计至关重要。

根据装配分析结果,您可以判断装配体的设计是否满足要求。

CATIA实战案例分析与技巧指南

CATIA实战案例分析与技巧指南CATIA是一种广泛应用于工程设计行业的三维设计软件,其功能强大、操作灵活。

本文将通过实战案例分析的方式,结合一些常用技巧,来指导读者更好地应用CATIA软件进行设计工作。

案例一:汽车引擎零部件设计首先,我们将以汽车引擎的设计为例,介绍CATIA的基本操作。

在设计汽车引擎零部件时,我们需要使用CATIA的各种建模工具,如草图、零件设计、装配和渲染等功能。

1. 草图建模:在CATIA的Part Design环境中,我们可以使用草图工具创建引擎零部件的二维轮廓。

通过绘制基本几何形状和使用约束条件,我们可以快速创建出复杂的机械结构。

2. 零件设计:在草图建模的基础上,我们可以使用Part Design环境中的特征工具来创建实体模型。

通过将草图拉伸、旋转、镜像等操作,我们可以构建出引擎零部件的三维形状。

3. 装配设计:在CATIA的Assembly Design环境中,我们可以将设计好的零部件组装到一起,模拟真实的装配过程。

通过添加约束条件和关联关系,我们可以确保各个零部件之间的准确配合。

4. 渲染与展示:CATIA还提供了强大的渲染和展示功能,可以将设计好的汽车引擎模型进行真实感渲染,以便于更好地展示给客户或团队成员。

案例二:飞机机翼设计接下来,我们以飞机机翼的设计为例,介绍一些高级的CATIA技巧。

飞机机翼作为一个复杂的结构,需要我们灵活运用CATIA的专业工具来进行设计。

1. 参数化设计:在CATIA中,我们可以使用参数化设计功能,将设计过程中的尺寸、角度等参数进行标记。

这样,在后续的设计调整过程中,我们可以直接修改参数值,而不需要重新绘制草图或重新建模。

2. 翼型设计:飞机机翼通常采用复杂的翼型,我们可以通过绘制翼型曲线、使用曲面工具来快速创建出翼型的几何形状。

CATIA提供了多种翼型曲线方程和翼型数据库供我们选择。

3. 强度分析:飞机机翼需要考虑安全性和强度问题。

车身CAE分析项目

车身CAE分析项目1、车身轻量化、材料及成型性分析(1)、车身轻量化设计(2)、车身用材选择(3)、成型性分析及优化2、车身结构刚度及模态分析与优化(1)、车身断面分析与优化(考虑材料的利用率)(2)、接头刚度分析与优化(3)、车身刚度分析与优化(弯曲、扭转、取悬架安装点,弯曲加载在座椅质心,扭转加载在前悬架安装点)(4)、车身开口处对角刚度分析与优化(车身的扭转)(5)、前门刚度分析与优化(约束铰链安装点和门锁位置,然后加载在质心位置)(6)、中门刚度分析与优化(7)、行李舱门刚度分析与优化(8)、发动机罩刚度分析与优化(9)、顶盖刚度分析与优化(10)、翼子板刚度分析与优化(11)、后地板载重分析与优化(12)、外覆盖件抗凹特性分析与优化(13)、限位器安装点刚度分析与优化(14)、铰链安装点刚度分析与优化(15)、座椅安装点刚度分析与优化(16)、悬架安装点刚度分析与优化(17)、前隔板加速、离合与制动踏板安装点刚度分析与优化(18)、车身安装点刚度分析与优化3、车身及附件运动学分析与优化(1)、门开闭运动分析(2)、锁系统运动分析(3)、发动机盖运动分析(4)、行李舱盖运动分析(5)、雨刮运动分析(6)、座椅运动分析(7)、玻璃升降器运动分析4、车身及底盘零件强度分析与优化TIR问题分析与解决(1)、车身整体多工况强度分析与优化(2)、车身大开口处强度分析与优化(3)、车身附件安装点强度分析与优化(4)、内外饰零件安装点强度分析与优化(5)、底盘零件安装点强度分析与优化(6)、车身其他高风险区强度分析与优化(7)、样车试验阶段TIR问题分析与优化(8)、底盘零件强度分析与优化5、汽车安全性分析与优化(1)、安全带锚点强度分析(2)、正面约束系统分析计算(乘员碰撞)(3)、正面碰撞车身结构分析与优化(4)、试验支持6、振动与噪音计算(1)、白车身声学模态分析与优化(2)、车身声学灵敏度分析(3)、白车身结构模态分析与优化(4)、白车身震动灵敏度分析与优化(5)、白车身刚弹耦合分析(6)、路面激励下白车身结构振动噪声分析(7)、子系统振动与声学分析(8)、发动机悬置分析与优化(9)、底盘与车身连接零件模态与动刚度分析(10)、振动噪声试验支持7、空气动力学(CFD)分析与优化及实验支持(1)、外流场风阻系数分析(2)、外部风噪分析(3)、空调通风管道分析与优化。

CATIA CAE模块命令详解.pdf

一、CA TIA有限元分析学习基础如学习实体零件有限元分析,应当先学习零件创建相关模块,如part design零部件设计;如学习车身零件有限元分析,应当先学习曲面创建、零件创建相关模块如wireframe and surface Design 线框和曲面设计,generative shape design创成式外形设计。

如学习总成有限元分析,应当先学习assembly design装配件设计还需要熟悉catia一般操作,如放大缩小旋转平移。

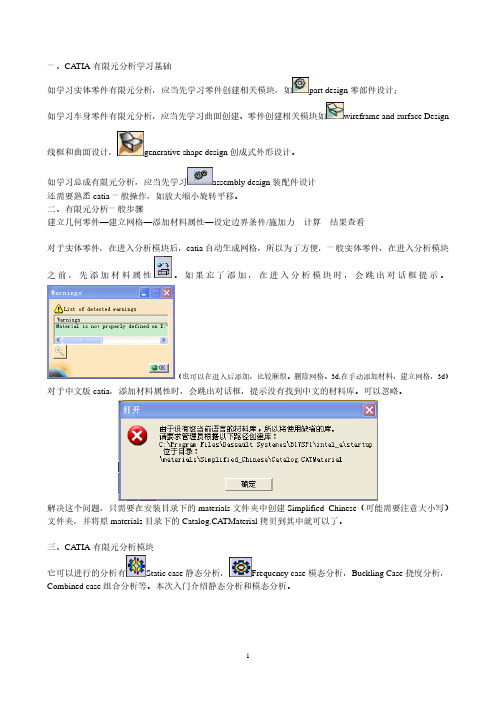

二、有限元分析一般步骤建立几何零件—建立网格—添加材料属性—设定边界条件/施加力---计算---结果查看对于实体零件,在进入分析模块后,catia自动生成网格,所以为了方便,一般实体零件,在进入分析模块之前,先添加材料属性。

如果忘了添加,在进入分析模块时,会跳出对话框提示。

(也可以在进入后添加,比较麻烦。

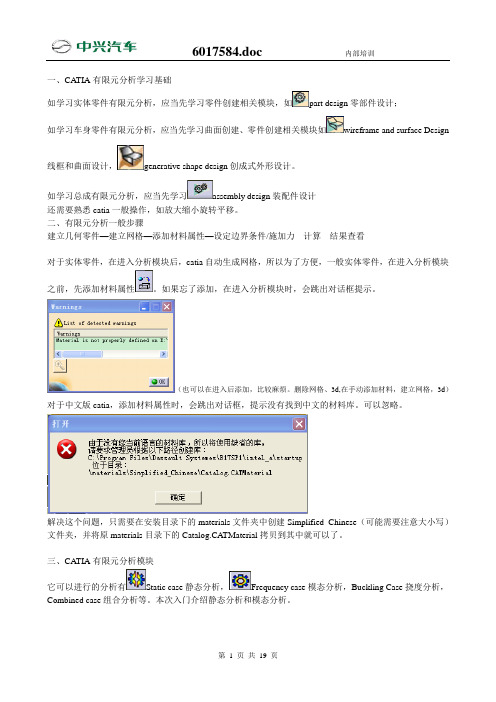

删除网格、3d,在手动添加材料,建立网格,3d)对于中文版catia,添加材料属性时,会跳出对话框,提示没有找到中文的材料库。

可以忽略。

解决这个问题,只需要在安装目录下的materials文件夹中创建Simplified_Chinese(可能需要注意大小写)文件夹,并将原materials目录下的Catalog.CA TMaterial拷贝到其中就可以了。

三、CA TIA有限元分析模块它可以进行的分析有Static case静态分析,Frequency case模态分析,Buckling Case挠度分析,Combined case组合分析等。

本次入门介绍静态分析和模态分析。

四、界面介绍-------------------------------------------------------------- 1、model manager模型管理2、loads 载荷3、restraints 约束4、compute计算5、image云图6、analysis tools 分析工具--------------------------------------------------------------------------- 7、analysis supports连接支持8、connection propertis连接属性9、virtual parts虚拟零件10、网格规范11、Groups群组12、计算存储处理13、material on analysis connection 连接支持的材料14、modulation 模态15、analysis assembly 2d viewer 分析总成结构树分析文件的结构五、入门命令创建四面体网格,用于3D体单元网格划分。

汽车车身基于CATIA软件的参数化建模

汽车车身基于CATIA软件的参数化建模汽车车身的参数化建模是利用CATIA软件进行设计和开发汽车的外观和结构的过程。

该软件提供了一套强大的工具和功能,用于创建复杂的汽车车身模型,包括外壳、底盘和车内空间等。

在设计汽车车身时,首先需要确定车身的外观和尺寸。

CATIA软件可以使用其参数化建模功能来定义车身的长度、宽度、高度和轮距等基本参数。

通过调整这些参数,设计师可以快速创建不同尺寸的车身模型,以满足不同客户的需求。

此外,CATIA软件还支持对车身进行快速原型制作和可视化展示。

设计师可以将车身模型导入到其他软件中,如VRay或Mental Ray等,以渲染和呈现真实的外观效果。

这样,设计师可以通过虚拟的方式预览和评估车身的外观和细节,以便进行进一步的修改和改进。

总之,CATIA软件为汽车车身的参数化建模提供了一套完整的解决方案。

设计师可以根据不同的需求和约束,利用软件中的工具和功能,快速创建和修改车身外形,并通过分析和渲染工具对车身进行评估和展示。

这不仅提高了设计的效率和准确性,还提升了汽车车身设计的创意和质量。

catiacae入门-车身件分析共19文档

CATIA 后,许多面出现问题需要修复,这需要用到Heali ng Assista nt修复为提高精度尽量减少三角形单元的数量。

一般用Adva need Mesh ing Tools高级网格工具的 surface mesher高级曲面网格进行曲面几何优化,网格划分。

基本步骤1、由于车身件都是UG 文件,需要将UG 转换成CATIA2、由于UG 文件的公差默认为0.0254,而CATIA 为0.001,差距很大,导致UG 转换成手,将所有面修复,并缝合成一个整体。

3、进入高级网格,将曲面网格化。

车身件厚度一般都小于3mm 采用板单元进行模拟,考虑到计算量,一般用四边形,4、进入一般结构分析以上这些步骤并不是绝对的,这里只不过是介绍 eatia 有限元分析得一条较简单的步骤,提供入门学习UG 文件转换成CATIA1、UG 转换成IGS可以使用UG Translators 工具集中的IGES 进行批量转换2、IGS 转换成 CATIA1) 批量转换需要先在 CATIA 中提供证书。

工具-选项-常规-许可证发放-勾选所有配置(可以部分省略)。

2)CATIA,TOOLST具集中的Batch Management批处理监视器,选择Batch-DXF-IGES-STEP三、文件整理(此过程可以在修复助手模块完成,也可以在一般曲面创建模块中完成)以地板横梁为例,说明一下文件整理的过程及要求1、破面修补1)从上图中可以看出,转换后的零件出现破面,这个都包含在了结构树中的Geometry Failure,以及In valid In put Geometry 。

修复零件破面可以显示着两个集合中项目来简化过程。

2)修补完成后,零件应当没有明显破面,过大间隙,重叠等2、结构树整理由于网格划分的需要建零件本身的曲面缝合成一个整体。

曲面应当放在一个集合中,并且没有其他项目。

tzx 集合包含所有线和点包括料厚线。

Bz 包含所有标准件。

catia的cae分析流程

catia的cae分析流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!CATIA 的 CAE 分析流程一般包括以下步骤:1. 创建几何模型:使用 CATIA 的建模工具创建需要分析的几何模型。

catia cae 入门-基础

一、CA TIA有限元分析学习基础如学习实体零件有限元分析,应当先学习零件创建相关模块,如part design零部件设计;如学习车身零件有限元分析,应当先学习曲面创建、零件创建相关模块如wireframe and surface Design 线框和曲面设计,generative shape design创成式外形设计。

如学习总成有限元分析,应当先学习assembly design装配件设计还需要熟悉catia一般操作,如放大缩小旋转平移。

二、有限元分析一般步骤建立几何零件—建立网格—添加材料属性—设定边界条件/施加力---计算---结果查看对于实体零件,在进入分析模块后,catia自动生成网格,所以为了方便,一般实体零件,在进入分析模块之前,先添加材料属性。

如果忘了添加,在进入分析模块时,会跳出对话框提示。

(也可以在进入后添加,比较麻烦。

删除网格、3d,在手动添加材料,建立网格,3d)对于中文版catia,添加材料属性时,会跳出对话框,提示没有找到中文的材料库。

可以忽略。

解决这个问题,只需要在安装目录下的materials文件夹中创建Simplified_Chinese(可能需要注意大小写)文件夹,并将原materials目录下的Catalog.CA TMaterial拷贝到其中就可以了。

三、CA TIA有限元分析模块它可以进行的分析有Static case静态分析,Frequency case模态分析,Buckling Case挠度分析,Combined case组合分析等。

本次入门介绍静态分析和模态分析。

四、界面介绍-------------------------------------------------------------- 1、model manager模型管理2、loads 载荷3、restraints 约束4、compute计算5、image云图6、analysis tools 分析工具--------------------------------------------------------------------------- 7、analysis supports连接支持8、connection propertis连接属性9、virtual parts虚拟零件10、网格规范11、Groups群组12、计算存储处理13、material on analysis connection 连接支持的材料14、modulation 模态15、analysis assembly 2d viewer 分析总成结构树分析文件的结构五、入门命令创建四面体网格,用于3D体单元网格划分。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、基本步骤1、由于车身件都是UG文件,需要将UG转换成CATIA2、由于UG文件的公差默认为0.0254,而CA TIA为0.001,差距很大,导致UG转换成CATIA后,许多面出现问题需要修复,这需要用到Healing Assistant修复助手,将所有面修复,并缝合成一个整体。

3、进入高级网格,将曲面网格化。

车身件厚度一般都小于3mm,采用板单元进行模拟,考虑到计算量,一般用四边形,为提高精度尽量减少三角形单元的数量。

一般用Advanced Meshing Tools高级网格工具的advanced surface mesher 高级曲面网格进行曲面几何优化,网格划分。

4、进入一般结构分析以上这些步骤并不是绝对的,这里只不过是介绍catia有限元分析得一条较简单的步骤,提供入门学习。

二、UG文件转换成CATIA1、UG转换成IGS可以使用UG Translators工具集中的IGES进行批量转换。

2、IGS转换成CATIA1)批量转换需要先在CA TIA中提供证书。

工具-选项-常规-许可证发放-勾选所有配置(可以部分省略)。

2)CA TIA ,TOOLS工具集中的Batch Management批处理监视器,选择Batch-DXF-IGES-STEP注意必须选择输出目录三、文件整理(此过程可以在修复助手模块完成,也可以在一般曲面创建模块中完成)以地板横梁为例,说明一下文件整理的过程及要求1、破面修补1)从上图中可以看出,转换后的零件出现破面,这个都包含在了结构树中的Geometry Failure,以及Invalid Input Geometry。

修复零件破面可以显示着两个集合中项目来简化过程。

2)修补完成后,零件应当没有明显破面,过大间隙,重叠等2、结构树整理由于网格划分的需要建零件本身的曲面缝合成一个整体。

曲面应当放在一个集合中,并且没有其他项目。

从目前的结构树来看几何集,比较散乱。

根据需要,建立集合如下:tzx集合包含所有线和点,包括料厚线。

Bz包含所有标准件。

5101721指该件件号包含零件本身所有曲面。

3、产品-零件号产品-零部件件号应当改成与零件编号一致,以保证总成分析时命名正确。

更改完成后的结构树四、曲面缝合需要用Healing Assistant修复助手进行。

它主要功能1、对曲面集合进行surface connection checker连接性检查1)点击2)选中5101721曲面集合,也就是选中零件本身的所有曲面3)点击应用,catia自动分析曲面连接性2、分析结果经过前面的破面修补,该件基本问题不大。

曲面缝合主要考虑不能有重合面和内含面,尽量减少overlap 交迭面。

单选某个项目,系统自动用相应颜色显示该状态的面。

如选中overlap交迭面可以将各种面转移到新的集合中,以便于修复曲面。

比如,选中overlap,然后点击Transfer转移,出现Transfer对话框左侧中是系统自动检测到异常面(由于选择的是overlap交迭面,检测到的异常面是交迭面),可以选择某个面,查看面的具体位置,系统自动给该面变色,如下可以把认为需要转移的面选中然后点击,将该面选中,也可以一次性将所有面全部选中,点击还可以将选中的面取消,选择想要取消的面,然后点击,取消所有点击我们选择所有面然后点击,将所有异常面转移到overlap case集合中,然后点击,系统返回到曲面连接性检查对话框,可以继续对其他种类的异常面进行处理。

需要注意的事,交迭面数量已经变成0了。

并且结构树中叶新增加了overlap cases.1这个集合。

这个例子中,我们不需要处理其他面,点击,完成异常面处理。

注意如果点击,则前面对异常面的处理也将取消。

这样我们就将异常面分隔开了,有利于曲面修复。

接下来,可以用普通曲面工具进行修复。

这里不再详述。

修复完成后,将零件本身所有曲面移动到5101721集合中。

3、曲面缝合点击,选中5101721集合修改合并距离为0.08,点击确定,完成缝合4、检查缝合结果选择视图为带边着色但不使边平滑,察看零件从图中可以看出,零件边界符合要求,基本没有不需要的空洞间隙,可以进行网格划分。

五、网格划分开始—分析与模拟- -Advanced Meshing Tools1、界面简介2、选择分析实例类型本例中选择Static Analysis 静力分析,然后点击确定3、点击,选择零件曲面,进入Advanced Surface Mesher高级曲面划分4、全局参数设定三角形网格四边形网格一般选择线型四边形,以利于提高精度,降低计算量,具体比较可以参考帮助Elfini 结构分析---Morley's Problem。

见附页。

2)单元大小一般而言,单元越小,有限元模型越接近几何模型,计算结果越正确。

但是单元越小,导致单元数量急剧增加,运算加大,运算时间增加。

一般通过与实验结果对比,计算结果误差满足使用时,来确认单元大小。

这里设定为5。

3)垂度这里设定为0.35、进入高级网格划分,点击6、点击Simplifying the Geometry,进行几何简化2)添加/移除边界7、点击Meshing the Part,进行网格化注意视图模式应当为质量模式从图中可以看出局部位置颜色为黄色,表面该处网格需要优化8、点击Mesh Editing ,进行网格优化勾选所有项目,将鼠标移动到黄色网格上,注意鼠标变化,系统自动体是可以进行的优化操作这里采用将一个四边形网格分割点击后,系统划分并重新最优化该处及周边网格,如上图。

完成优化,点击确定。

9、点击exit,退出高级曲面网格。

10、返回高级网格界面11、由于系统添加零件厚度时,相当于两面同时加厚,所以需要把网格面偏移到中性面。

1)打开连接文件,查看零件厚度及料厚方向2)点击Offsetting the Mesh 偏置网格注意,红色箭头方向为当前网格方向(与偏置offset中的数值正负有关),这里offset应该设为-1,六、一般分析,可参考入门基础。

Meshing Methods划分方式Beam Meshing Methods 1维单元Surface Meshing Methods 2维单元Meshing using OCTREE Triangles三角形网格Surface Mesher曲面划分Advanced Surface Mesher高级曲面划分Solid Meshing Methods 3维单元Tetrahedron FillerOCTREE Tetrahedron MesherSweep 3D1、Import/Export输入/输出Importing the Mesh 输入网格文件(*. dat)Exporting the Mesh 输出网格文件(注意仅输出网格信息,材料属性等均不含。

相当于hypermesh输出文件的bulk data)3、Welding Meshing Methods Toolbar 焊接网格划分方式Meshing Spot Welds 点焊Meshing Seam Welding Connections 缝焊Meshing Surface Welding Connections 区域焊Creating Nodes to Nodes MeshCreating Node Interface Mesh4、Mesh Analysis Tools Toolbar 网格质量分析工具(in the Surface Meshing and the Advanced Surface Meshing workshops)Displaying Free Edges 显示自由边界Checking Intersections / InterferencesDuplicate Elements 重合单元Analyzing Element Quality 分析单元质量Connection Summary (曲面网格和高级曲面网格时不可见)Returning Mesh Part Statistics (曲面网格和高级曲面网格时不可见)5、Mesh Visualization Tools Toolbar 网格显示工具(in the Surface Meshing and the Advanced Surface Meshing workshops)Standard Visualization ModeQuality Visualization ModeOrientation Visualization ModeCutting PlaneDisplaying Element OrientationShrinking Elements (not available in the Surface Meshing and the Advanced Surface Meshing workshops)5、Mesh Transformations 网格变换Transformations 变换Translation 平移Rotation 旋转Symmetry 对称Extrude TransformationsExtrusion by TranslationExtrusion by RotationExtrusion by SymmetryExtrude Mesh along SpineCoating TransformationsCoating 1DCoating 2D6、Mesh Operators 网格操作Offsetting the Mesh 偏置网格Splitting QuadsMoving Mesh Nodes7、Local SpecificationsRemoving Holes: Ignore holes in the geometry. 忽略孔Removing Cracks: Ignore cracks in the geometry. 忽略裂缝Removing Faces: Ignore faces in the geometry. 忽略面Adding/Removing Constraints (Specifications): Add or remove constraints applied to vertices or curves.添加/移除边界Imposing Nodes (Specifications): Distribute nodes on edges. 插入节点Specifying a domain: Impose a domain for the geometry simplification step.8 Execution Toolbar 实施Simplifying the Geometry 几何简化Removing the Geometrical Simplification 取消模型简化Meshing the Part 网格化Removing the Mesh 删除网格9 Edition Tools 编辑工具Cleaning Holes 忽略孔Adding/Removing Constraints (Modifications) 添加/移除边界Imposing Nodes (Modifications) 插入节点Removing the Mesh 删除网格Domain EditionRe-meshing a DomainRemoving the Mesh by DomainLocking a DomainModify MeshMesh Editing 网格优化Splitting QuadranglesMorley's ProblemThe purpose of this test is to evaluate the sensitivity of a plate element to the direction (angular orientation) of the mesh on a plate in bending, in a context of a static case. You will use 2D meshes.Reference:MORLEY L.S.D., Skew Plates and Structures, Pergamon Oxford 1963.RAZZAQUE A., Program for Triangular Bending Elements with Derivative Smoothing, IJNME Vol 6, pp333-343, 1973.SpecificationsGeometry SpecificationsLength:L = 1 mmThickness:th = 0.001 mmAngle:= 80, 60, 40, 30 degAnalysis Specifications= 0.3ResultsThe vertical displacements at the center (in mm) for various mesh directions are given in the following tables.Output Results (7x7 nodes)AngleTheoreticalvalue[mm]Computed Value [mm]LinearTriangle(TR3)ParabolicTriangle(TR6)LinearQuadrangle(QD4)ParabolicQuadrangle(QD8)80 deg 1.409 x 10-3 1.359 x 10-3 1.414 x 10-3 1.42 x 10-3 1.425 x 10-3 60 deg 0.9318 x 10-30.925 x 10-30.9334 x 10-30.935 x 10-30.901 x 10-3 40 deg 0.3487 x 10-30.3455 x 10-30.3592 x 10-30.3538 x 10-30.2923 x 10-3 30 deg 0.1485 x 10-30.1474 x 10-30.1483 x 10-30.1538 x 10-30.1106 x 10-3 Output results (13x13 nodes)。