ansys法圆孔薄板受力分析

弹性力学ansys分析

图1为一个承受内压的薄板,在其中心位置有一个小圆孔,相关的结构尺寸参考图1所示。

材料属性:弹性模量E=2e11Pa,泊松比为0.3。

拉伸载荷为:q=3000Pa。

平板的厚度为:t=0.01mm。

通过简单力学分析,该问题属于平面应力问题,又因为平板结构的对称性,所以只要分析其中的1/4即可,如图2所示。

图1 板的结构示意图图2 有限元分析见图一、前处理(1)定义工作文件名:Utility Menu>File>Change Jobname,弹出如图3所示的Change Jobname对话框,在Enter new Jobname后面的输入栏中输入Plate,并将New Log and error files复选框选为yes,单击OK。

图3 定义工作文件名对话框(2)定义工作标题:Utility Menu>File>Change Title,在出现的对话框中输入The Analysis of Plate Stress with small Circle,单击OK。

图4 定义工作标题对话框(3)重新显示:Utility Menu>Plot>Replot。

(4)关闭三角坐标符号:Utility Menu>PlotCtrls>Window Controls>Window options,弹出一个对话框,在Location of triad 后面的下拉式选择框中,选择Not Shown,单击OK。

(5)选择单元类型:Main Menu>Preprocessor>Element Type>Add/Edit/Delete,弹出Element Type对话框,单击Add按钮,又弹出如图5所示的Library of Element Types对话框,在选择框中分别选择Structural Solid和Quad 8node 82,单击OK,然后单击Close。

ansys 圆孔板受压 例

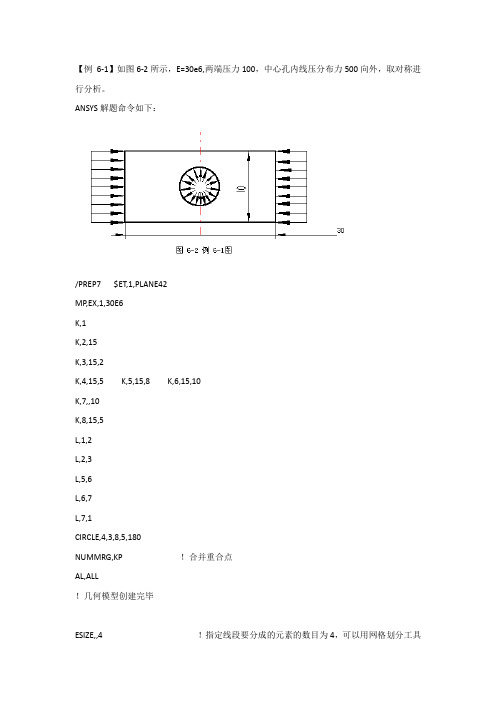

【例6-1】如图6-2所示,E=30e6,两端压力100,中心孔内线压分布力500向外,取对称进行分析。

ANSYS解题命令如下:/PREP7 $ET,1,PLANE42MP,EX,1,30E6K,1K,2,15K,3,15,2K,4,15,5 K,5,15,8 K,6,15,10K,7,,10K,8,15,5L,1,2L,2,3L,5,6L,6,7L,7,1CIRCLE,4,3,8,5,180NUMMRG,KP !合并重合点AL,ALL!几何模型创建完毕ESIZE,,4 !指定线段要分成的元素的数目为4,可以用网格划分工具方便实现AMESH,ALLFINISH!网格划分完毕/SOLULSEL,S,LINE,5 !只指定线段5有效NSLL,S,1 !指定线段5上的所有节点有效SF,ALL,PRES,100,0 !施中压力ALLSEL !选中所有对象有效LSEL,S,LINE,6,7 !只指定线段6有效NSLL,S,1 !线段6上的所有节点有效SF,ALL,PRES,500 !施加压力ALLSEL!在执行下一步前,可能先要设置一下间隙误差为0.05,参见图6-3 NSEL,S,LOC,X,14.99,15.01 !只指定X坐标在14.99—15.01范围内的有效DSYM,SYMM,X !对称约束ALLSELSOLVEFINISH!求解完毕/POST/PLDISP,1 !显示变形图/PLNSOL,S,EQV !显示等应力线图,如图6-4。

/PRNSOL !列出节点应力!检查结果。

带中心圆孔矩形薄板有限元ANSYS报告

有限元计算报告题目:带中心圆孔的矩形薄板。

共(10)页班级:***姓名:***学号:***南京航空航天大学2013年5月12日目录摘要1 、计算题目及要求 (3)2 、计算方法及解题思路 (4)3 、原始数据 (5)4 、计算结果及分析 (6)5 、结论 (11)附录 (11)摘要:有限元法是一门技术基础课,是力学与现代计算技术相结合的产物,在现代结构设计方法中具有重要的意义。

本文应用Ansys软件对矩形平面梁进行计算分析,利用不同尺寸的网格计算指定点的位移和应力,并选出最优网格求出指定面或线的应力、挠度分布。

通过本次作业,加深对有限元法基本理论的理解,熟悉Ansys程序求解工程问题的一般步骤和方法。

1、计算题目及要求一矩形薄板,中心处有一圆孔,尺寸如图所示,厚度 t= 1.0 cm 。

在板的两端作用有均布拉力q= 128 kg / cm。

已知材料的弹性模量E,μ= 0.28,γ=7.8g/ cm2。

求:(1)试用3种疏密不同的网格进行计算,比较 A, B, C 三点处的应力,从而说明有限元法的收敛性。

(2)按最佳结果给出沿 Ox 轴、Oy 轴的应力分布。

(3)若在板的上、下表面也作用有均布拉力 q,两端同时作用有均布拉力q 时,以最佳网格分别计算沿 Ox 轴、Oy 轴的应力分布。

说明:(a)小孔的直径Φ取12 cm 。

(b)第(1)、(2)需与弹性理论解进行比较。

(c)均不考虑自重。

2、计算方法及解题思路:本结构是一个矩形薄板结构,由于长度和宽度远远大于其厚度,可将其视为平面应力问题,选取Plane82二维8节点实体单元。

有限元Ansys程序大致操作过程为:建立几何模型、选择单元类型、输入材料特性、网格划分、施加约束和载荷;求解;后处理。

本题求解指定点应力和沿特定路线应力分布。

通过定义keypoint实现,这样就可以查找该点处的应力;查看指定线上的应力分布,可以通过定义代表该线的路径实现。

模型简化:利用对称性原理,我们可以只对平板的四分之一进行研究。

薄板圆孔的ANSYS分析

板中圆孔的应力集中问题:如图所示为一个承受单向拉伸的无限大板,在其中心位置有一个小圆孔。

材料属性为弹性模量E=211Pa,泊松比为0.3,拉伸载荷q=1000Pa,平板厚度t=0.1.1、定义工作名和工作标题(1)定义工作文件名:在弹出的Change Jobname对话框中输入Plate。

选择New log and error files复选框,单击OK按钮。

(2)定义工作标题:在弹出的的Change Title对话框中输入The analysis of plate stress with small circle,单击OK按钮。

(3)重新显示:执行replot命令。

2、定义单元类型和材料属性(1)选择单元类型:在弹出的Element Type中,单击Add按钮,弹出所示对话框,选择Structural Solid和Quad 8node 82选项,单击OK,然后单击close。

(2)设置材料属性:在弹出的define material models behavior窗口中,双击structural/linear/elastic/isotropic选项,弹出linear isotropic material properties formaterial number 1对话框,EX和PRXY分别输入2e11和0.3,单击OK,执行exit命令。

(3)保存数据:单击SAVE_DB按钮。

3、创建几何模型(1)生成一个矩形面:执行相应操作弹出create rectangle by dimensions对话框,输入数据,单击OK,显示一个矩形。

(2)生成一个小圆孔:执行创建圆的操作弹出对话框,输入数据,单击OK,生成一个圆。

(3)执行面相减操作:执行Booleans/Subtract/Areas命令,生成结果如图示。

(4)保存几何模型:单击SAVE_DB按钮。

4、生成有限元网格(自由网格划分)(1)设置网格的尺寸大小:执行size cntrlsl-global-size命令,弹出对话框,在element edge lenge文本框中输入0.5,单击OK.(2)采用自由网格划分:执行mesh/areas/free命令,生成网格模型如图示。

Ansys模拟具有中心孔的薄壁圆筒受循环拉伸载荷作用的响应

Ansys模拟具有中心孔的薄壁圆筒受循环拉伸载荷作用的响应问题描述:薄壁圆筒:内半径:100mm, 外半径:110mm,, 圆筒长度:500mm,中心孔半径:10mm。

使用 Chaboche 非线性随动强化模型模拟中心孔的薄壁圆筒受均匀循环拉伸载荷作用的响应。

均匀循环拉伸载荷幅值:10MPa。

Chaboche 模型是多分量非线性随动强化模型,允许用户迭加几种随动强化模型。

用户可应用Chaboche 选项来模拟单调强化和包辛格效应。

这个选项还允许用户模拟材料的棘轮和调整(Shakedown)效应。

把 Chaboche选项与各向同性硬化模型选项BISO、MISO、NLISO 组合起来,可以进一步模拟周期强化或软化。

屈服函数为:背应力 { a } 是五个随动模型的重叠:这种模型有 1+2n 个常数,式中 n 是采用的随动强化模型数, Ci 和γi 是材料常数。

已知背应力的演化是非线性的,因此命名为‘非线性’ 随动强化。

也有与温度 T 的相关项 (上面公式的最后一项)。

注意若 n=1 且γ1=0,CHAB 简化为BKIN(α1 没有极限值)。

模型适合于大应变分析。

Chaboche 模型:先定义线性材料属性(如 EX,PRXY),然后是 C1 为屈服应力,C2 为第一个随动模型的 C1 常数,C3 为第一个随动模型的γ1 常数,C4 为第二个随动模型的C2 常数,C5 为第二个随动模型的γ2 常数,…一直到 C11。

1、设置模拟类型2 选择单元类型Main Menu: Preprocessor →Element Type→Add/Edit/Delete →Add→select Solid Brick 8node 185 →OK→Close3 定义材料参数(弹性模量:E=26.3e6Pa,泊松比:v =0.3,初始屈服强度:σy=C1=18.8e3Pa)Main Menu → Preprocessor → Material Props → Material Models → Structural → Nonlinear →Inelastic → Rate Independent → Kinematic Hardening Plasticity → Mises Plasticity → Chaboche →EX=26.3e6, PRXY=0.3 → OK → 现在输入 Chaboche 常数。

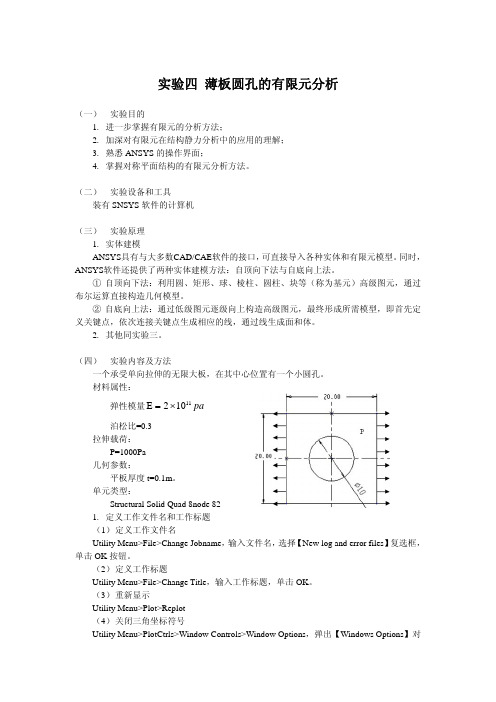

实验四薄板圆孔的有限元分析

(2) 生成一个圆孔 Main Menu>Preprocessor>Modeling>Create>Areas>Circle>Solid Circle,弹出如图所示的 【Solid Circular Area】对话框。分别在【WP X】、【WP Y】和【Radius】文本框中输入“0”、 “0”、“5”。单击 OK 按钮,生成结果如下左图所示。 (3) 执行面相减操作 Main Menu>Preprocessor>Modeling>Operate>Booleans>Subtract>Areas,弹出一个拾取 框。拾取编号为 A1 的面,单击 OK 按钮。然后拾取编号为 A2 的圆面,单击 OK 按钮。生 成结果如下右图所示。

泊松比=0.3 拉伸载荷:

P=1000Pa 几何参数:

平板厚度 t=0.1m。 单元类型:

Structural Solid Quad 8node 82 1. 定义工作文件名和工作标题 (1) 定义工作文件名 Utility Menu>File>Change Jobname,输入文件名,选择【New log and error files】复选框, 单击 OK 按钮。 (2) 定义工作标题 Utility Menu>File>Change Title,输入工作标题,单击 OK。 (3) 重新显示 Utility Menu>Plot>Replot (4) 关闭三角坐标符号 Utility Menu>PlotCtrls>Window Controls>Window Options,弹出【Windows Options】对

单击 Add 按钮,弹出如图所示的【Library of Element Types】对话框。选择“Structural Solid” 和“Quad 8node 82”选项,单击 OK 按钮,然后单击 Close 按钮。

平面受力支架ansys分析

如图所示板件,其中心位置有一个小圆孔,尺寸如图,材料弹性模量为2×105N/mm2 ,泊松比u=0.3,拉伸荷载q=20N/mm,平板厚度t=20mm

1,工作环境设置

(1)打开ansys

(2)勾选structural进行分析

2,建立几何模型

(1)在xy平面建立一个矩形

(2)创建实体园

(3)布尔减asba,1,2 3,定义单元属性(1)定义单元类型

(2)定义材料特征

(3)定义实常数厚度“20”

4,划分网格

(1)采用默认网格属性指派

(2)设定网格尺寸网格边长5mm (3)划分网格自由划分

5,加载与求解

(1)定义分析类型“static”

(2)左端施加固定约束

(3)右端施加均布荷载均不压力计算为-1

(4)显示有限元模型荷载转换几何荷载到有限元模型上

(5)求解solution-solve-current ls 6,后处理,查看计算结果

(1)查看变形

(2)绘制第一主应力等值曲线云图。

有限元作业一带孔平板圆孔应力集中分析。二内六角扳手静力分析。三弹簧质量阻尼系统受谐载荷响应分析

学号:S2*******程序版本:ANSYS 10作业一:带孔平板圆孔应力集中分析问题描述:如右图所示,一个承受单向拉伸的无限大板,在中心位置有一个小圆孔。

材料属性为弹性模量a P E 6101⨯=,泊松比为0,拉伸的均布载荷Pa p 7101⨯=,平板厚度mm t 1=。

ANSYS 10 分析步骤:1. 定义工作文件名:Utility Menu>File>Change Jobname>输入Plate>OK2. 定义工作标题:Utility Menu>File>Change Title>输入The Ansysis of Plate withsmall Circle>OK3. 重新显示:Utility Menu>Plot>Replot4. 设置系统单位制:命令输入窗口,输入命令/UNITS,SI 并回车5. 设置计算类型:ANSYS Main Menu>Preferences>选Structural>OK6. 选择单元类型:ANSYS Main Menu>Preprocessor>Element Type>Add/Edit/Delte>Add>选Solid Quad 4node 42>OK>Options>K3:Plate Strs w/thk>OK>Close7. 定义实常数:ANSYS Main Menu>Preprocessor>Real Constants> Add/Edit/Delte>Add>OK>在THK 输入1 >OK>Close8. 定义材料特性:ANSYS Main Menu>Preprocessor>Material Props> Material Models>双击选Structural>双击Linear>双击Elastic>双击Isotropic>在EX 输入1e6,PRXY 输入0>OK>点击“X”关闭9. 生成平面方板:ANSYS Main Menu>Preprocessor>Modeling>Create>Areas>Rectangle>By2 Corners>输入WP X:0 WP Y:0 Width:10 Height:10 >OK10. 生成圆孔平面:ANSYS Main Menu>Preprocessor>Modeling>Create>Areas>Circle>SolidCircle>输入WP X:5 WP Y:5 Radius:1 >OK11. 布尔运算生成孔:ANSYS Main Menu>Preprocessor>Modeling>Operate>Booleans>Subtract>Areas>选方板>点OK(Multi Entities 窗)>OK(Subtract Areas 窗) 选方板>点NEXT>OK(Multi Entities 窗)>OK(Subtract Areas 窗)12. 网格划分:ANSYS Main Menu>Preprocessor>Meshing>MeshTool>Size Control:Global>set>在NDIV 输入6>OK> MeshTool> Mesh>Pick All>Close(Warning)> Close(MeshTool)13. 施加约束:(1): ANSYS Main Menu>Solution>Define Loads>Apply>Structural>Displacement>OnNodes>点选结构左侧所有节点>OK>Lab2 DOFs:UX,VALUE:0>OK (2):ANSYS Main Menu>Solution>Define Loads>Apply>Structural>Displacement>On Nodes>点选结构左下侧(0,0)节点>OK>Lab2 DOFs:UX,UY,VALUE:0>OK14. 施加均布载荷:ANSYS Main Menu>Solution>Define Loads>Apply>Structural>Pressure>OnLines>点选结构右侧所有节点>OK>VALUE:-1E7> OK>Close15. 分析计算:ANSYS Main Menu>Solution>Solve>Current LS>OK>Yes>Close>关闭文字窗16. 结果显示:ANSYS Main Menu>General Postpro>Plot Results>Deformed Shape>点选Def+undeformed>OK> Plot Results>Contour Plot>Nodal Solu>选Stress 选von Mises stress>Def+undeformed Model>OK17. 退出系统图1 带孔平板变形形状的结果图2带孔平板应力分布的结果作业二:内六角扳手静力分析如右图所示,截面宽度为10mm的内六角扳手,在手柄端部施加扭转力100N,以及垂直向下的力20N,分析在两种载荷的作用下扳手的应力分布。

基于ANSYS的含小圆孔有限宽度薄板的疲劳分析

:

31 疲 劳 寿命 分析 方 法 .

疲劳寿命是指结构或机械直至破坏所作用 的循 环载荷的次数或时间四 。常用的疲劳分析方法 , 有局部

应力应变法 、 名义应力法、 应力场强度法等问 本文借助 。 A SS N Y 疲劳分析模块 ,采用局部应力应变法进行分

循环次数 的对数值

析。 通过弹塑性有限元法或其他方法 , 计算危险部位的 局部应力应变谱 , 对照材料的疲劳 陛能数据曲线 , 应用

Ke r s:t s o c nrt n ft u f ; n t lme t ayi y wo d s e scn e t i ;a g el e f i ee n l ss r ao i i i e n a

16 2

c lu a e t h a t te s a d sr i t o . c r i g t a c l td r s l t e g v n s e two l e c t a c l td wi t e p r a sr s h i l n tan me d Ac o dn o c u a e e ut h ie h e u d r a h i h l , s f t u i yr p ae o k n o 0 t s a g el eb e e tdw r i gfr1 0 i i f me .

1 应 力计算与分 析

可以看 出, 圆孔处发生了应力集 中, 应力 由平均 个节点处的疲劳寿命, 就可以知道整个模型的寿命 。 的 1 0 a 0 急剧增加到 2 9 a最大应力分布在 圆 0 P 2P , 9 () 2 疲劳设置。本模型具体操作如下 : 孔 的上下两侧。有限元计算结果与弹塑性力学理论 是输入 S N曲线 ,二是 由坐标 值得到节点 —

基于ANSYS平台含圆孔薄板的应力集中分析

基于ANSYS平台含圆孔薄板的应力集中分析

朱晓东;覃启东

【期刊名称】《苏州大学学报(工科版)》

【年(卷),期】2004(024)005

【摘要】应用有限元方法对两端均匀受拉含圆孔薄板进行应力分析,得出应力集中因数与径宽比及长宽比的关系曲线图表.通过与弹性力学相应结果的比较,证明ANSYS 软件对薄板应力集中分析的有效性,分析表明薄板的应力集中因数除取决于径宽比外,还与长宽比有关.

【总页数】3页(P51-53)

【作者】朱晓东;覃启东

【作者单位】苏州大学机电工程学院,江苏,苏州,215021;苏州大学机电工程学院,江苏,苏州,215021

【正文语种】中文

【中图分类】O343

【相关文献】

1.异种材料填充开圆孔矩形薄板应力集中的弹性分析 [J], 马方

2.含小圆孔的有限宽度薄板不同有限元模型结果对比分分析 [J], 马秀花;徐小兵

3.基于ANSYS的含小圆孔有限宽度薄板的疲劳分析 [J], 赵友贵

4.弯曲波对含多圆孔薄板的散射与动应力集中 [J], 赵嘉喜;刘殿魁;齐辉;杨在林

5.含中心圆孔有限板动应力集中问题的有限元分析 [J], 李伟;王启智

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.3.4 孔边应力图

图10

孔边应力分布图

从图 10 孔边应力分布图可知 , y 大致呈正 弦 曲 线 , 在 0.7m 处 及 2.2m 处 有 极 值 , 分 别 为 402Mpa , -403Mpa ; xy 大致呈直线,即处于 0 x、 值。

3 结论

(1 ) 含圆孔方板的 x 轴方向的应力 、 在板 x y xy 在板边为100Mpa,符合题目板边 边为0Mpa,而 q=100Mpa。

创新实践

用ANSYS求解含圆孔板受剪切荷载的问题

姓名: xx 学号: 班级:

我们可以分三部分来解决:

1

问题的提出 2 解决问题 3 结论

1.问题的提出

在边长为 200m,厚 1m 的正方形平板中心一有 一小圆孔,其长半轴 a=1m ,短半轴 b=1m ,弹性模 量为80.851Gpa,泊松比为0.32,无穷远处承受剪切 荷载,其大小为q=100Mpa。分析整个板的应力分布 情况,并求解沿 x 、 y 轴的应力和孔边应力随弧长 (C→A)分布图。(受力图如图1)

2.2.5 施加约束

表面效应单元我们已经创建完成了,继而只要在表 面效应单元上施加剪切力就可以,具体的操作步骤 不做详细叙述了。

2.3 后处理——求解

求解前需要对问题的量纲统一性、分析类型、单元 类型、材料参数、实常数、几何参数等设臵正确, 以便保证求解的正确性。

求解后可用ANSYS调出变形图及应力图。

y 在板 x 、 (2)含圆孔方板的y轴方向的应力 边为0Mpa,而 xy 在板边为100Mpa,符合题目板边 q=100Mpa。

(3)圆孔取得极值的位臵及大小与解析解相差 不大,即 y 在正弦曲线的45度与135度取得极值, 而 x 、 xy 则基本为0。

从图8 沿y轴 y应力图中我们看出,圆端点出 现0值,在1.5m处有最大压应力2.5Mpa,在3m左右 有最大拉应力 1.9Mpa 。以后虽有小波折,后逐渐 趋近于板边时应力趋于稳定0Mpa。

从图 9 沿 y轴 yx 应力图圆端点出现 0值,在 1.5m处有最大拉应力126Mpa,后逐渐趋近于板边 时应力趋于稳定100Mpa。

y 应力图

沿y轴 yx 应力图

图 9 沿 y轴

yx 应力图

从图 7 沿 y 轴 x 应力图中我们看出,圆端点 出现 0 值,在 1.5m 处有最大拉压应力 1.1Mpa ,在 3.5m处左右有最大压拉应力 0.46Mpa。以后虽有小 波折,后逐渐趋近于板边时应力趋于稳定0Mpa。

2.3.1 变形图

图3

变形图

2.3.2 沿x轴的应力分布图

沿x轴 x 应力图

图4

沿x轴 x 应力图

沿x轴 y 应力图

图5 沿x轴 y 应力图

沿x轴 xy 应力图

图6

xy应力图

从图 4 沿 x轴的应力图中我们看出,圆端点出 现最大拉应力 10.79Mpa,在0-3.6m内急剧减小至 最最大压应力9.2Mpa,之后缓慢趋于稳定,当趋 近于板边时应力趋于稳定,约为0Mpa。 从图 5 沿 x 轴的应力图中我们看出,在圆端 点出现最大拉应力24.74Mpa,在0-3.6内急剧减小 至最最大压应力3.4Mpa,后逐渐趋近于板边时应 力趋于稳定0Mpa。

(2)设臵网格控制,根据需要选择网格划分的单 元形状、尺寸、中节点位臵等,它将直接影响分析 的精度和效率。

(3)执行网格划分,由以上设臵只需执行网格划 分命令,就可以划分网格。

图2

网格图

2.2.3 施加约束条件

根据开始的分析可知需在模板下侧施加反向约束, 所以只要按照ANSYS施加反向约束的命令施加即可。

y B

C x A

D

图1受力结构图

2 解决问题

2.1

分析问题 2.2 前处理——创建实体模型及常数设置 2.3 后处理——求解及各种应力图

2.1分析问题

正方形板的中间有一圆形孔洞,从结构上为对

称图形,而且在板周围受剪力作用,由于受力也对 称,故可截取结构的一半来分析,取其上半部分, 可在截取的位臵施加反向约束。Leabharlann 2.2 运用ANSYS求解

2.2.1

前处理法——创建实体模型

ANSYS软件将图元由低级到高级予以定义, 依次为关键点、线、面、体。此问题为简单的 板求解应力问题,只需到创建到面即可。按照 ANSYS的命令流便可得到。

2.2.2 实体模型的网格划分

对于实体模型的网格划分一般分为三个步骤:

(1)设臵单元属性,也就是需要设臵单元类型, 实常数(弹性模量、泊松比)和厚度等属性。

2.2.4 创建表面效应单元

(1)在对结构施加剪切力时,并不是像施加集中 力那样简单,必须创建表面效应单元。

(2)表面效应单元类似一层皮肤,覆盖在实体单 元的表面。它利用实体表面的节点形成单元。因此, 表面效应单元不增加节点数量(孤立节点除外), 只增加单元数量。 (3)创建表面效应单元很简单,只需按照命令流 操作就可以,这里就不详细介绍了。

从图 6 沿x 轴的应力图中我们看出,在圆端点 出现最大拉应力126Mpa,在0-3.6内急剧减小至最大 压应力 92.1Mpa ,后逐渐趋近于板边时应力趋于稳 定100Mpa。

2.3.3 沿y轴的应力分布

沿y轴 x 应力图

图7 沿y轴 x 应力图

沿y轴 y 应力图

图8

沿 y轴