UGCAM教材模块八固定轴曲面轮廓铣—径向驱动

CAM-固定轴轮廓铣—驱动方法练习

6.1.1.1 曲线与点驱动方法练习用固定轴铣中的曲线与点驱动方法,在零件曲表面上雕刻图案。

第1步;打开文件。

✧在NX中打开本书所附光盘chapt06_part\srf目录下Srf_Curve_Engrave_0零件,选择加工应用,进入加工应用环境。

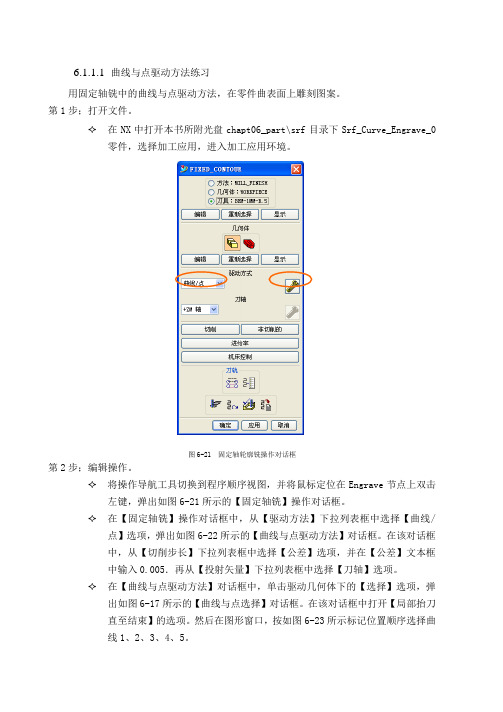

图6-21 固定轴轮廓铣操作对话框第2步;编辑操作。

✧将操作导航工具切换到程序顺序视图,并将鼠标定位在Engrave节点上双击左键,弹出如图6-21所示的【固定轴铣】操作对话框。

✧在【固定轴铣】操作对话框中,从【驱动方法】下拉列表框中选择【曲线/点】选项,弹出如图6-22所示的【曲线与点驱动方法】对话框。

在该对话框中,从【切削步长】下拉列表框中选择【公差】选项,并在【公差】文本框中输入0.005.再从【投射矢量】下拉列表框中选择【刀轴】选项。

✧在【曲线与点驱动方法】对话框中,单击驱动几何体下的【选择】选项,弹出如图6-17所示的【曲线与点选择】对话框。

在该对话框中打开【局部抬刀直至结束】的选项。

然后在图形窗口,按如图6-23所示标记位置顺序选择曲线1、2、3、4、5。

✧ 在【曲线与点选择】对话框中.关闭【局部抬刀直至结束】选项,然后在图形窗口,按如图6-23所示标记位置、顺序选择曲线6、7、8、9。

并单击【确定】,直到返回到固定轴铣操作对话框。

图6-22 曲线/点驱动方法对话框图6-22 曲线选择顺序第3步;刀轨生成和模拟。

✧ 在固定轴铣操作对话框底部,选择刀具路径产生图标,并在弹出的对话框中单击【确定】,则显示如图6-23所示刀具路径。

若再选择验证刀具路径图标,来模拟刀具切削运动。

✧ 【文件】→【关闭所有文件】。

图6-23 刀轨结果1 234 56 7 8 96.1.1.2 螺旋驱动方法练习用固定轴铣中的螺旋驱动方法,加工如图6-28所示零件。

图6-28 螺旋驱动加工零件示例第1步;打开文件。

✧在NX中打开本书所附光盘chapt06_part\srf目录下Srf_Sprial_0零件,选择加工应用,进入加工应用环境。

UGNX8.0采用固定轴曲面轮廓铣加工模具黄金教程

图 7-58 设置切削模式和切削深度

图 7-59 设置切削参数

[8] 单击【进给率和速度】按钮 ,然后在弹出的【进给率和速度】对话框中设置如

图 7-60 所示参数。

[9] 保留其余参数默认设置,最后在【操作】选项区单击【生成】按钮 ,生成型腔

粗铣的加工刀路,如图 7-61 所示。

7.1 固定轴曲面轮廓铣概述

固定轴曲面轮廓铣(Fixed Contour)简称为固定轴铣。固定轴铣是用于精加工由轮廓 曲面形成的区域的加工方法。并允许通过精确控制和投影矢量以使刀具沿着复杂的曲面轮 廓运动。本章将详细介绍曲面轮廓铣削类型的相关知识及使用。

7.1.1 固定轴铣术语

在学习本课程之前,来了解一些固定轴铣方面的基本术语: u 零件几何体(part geometry):用于加工的几何体。 u 驱动几何体(drive geometry):用来产生驱动点的几何体。 u 切削区域:需要加工的面区域。应用于“区域铣削驱动方法”和“清根驱动方法”,

图 7-55 凹模零件

工艺分析

凹模零件为一模四腔布局的模具成型零件,其加工工位基本上包括了 UG 固定轴轴曲面 轮廓铣削加工所有典型驱动方式。工艺分析如下:

u 结合数控加工工艺,该零件实心长方体毛坯依次经过粗加工、半精加工和精加工 三道工序。

u 创建“型腔铣”操作粗加工零件; u 创建“剩余铣”操作半精加工零件; u 创建“面铣”操作精加工零件顶部面; u 创建“深度轮廓加工”操作精加工陡峭区域;

手机凸模的加工与上一个模具凹模的加工 在应用 UG CAM 切削类型上基本上是相同 的。不同的是,在手机凹模加工过程中不同 的区域将采用不同的加工方法。

结合数控加工工艺,手机凸模零件依次经 过粗加工、半精加工和精加工三道工序。

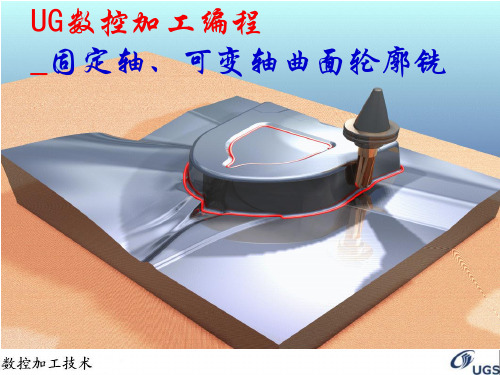

UG数控加工编程_固定轴、可变轴曲面轮廓铣解读

径向驱动方法,是通过指定横向进给量、 带宽与切削方法,来创建沿给定边界并 垂直于边界的刀具路径,它特别适合于 清根操作中。

清根驱动方法是固定轴铣操作中特有的驱动方 法,它可沿由零件表面形成的凹角与沟槽创建 刀具路径。 在创建清根操作过程中,刀具必 须与零件两个表面在不同点接触。如果零件几

边界驱动:边界驱动方法与平面铣的工 作过程非常相似,用边界、内环或两者 联合来定义切削区域,从定义的切削区 域、沿指定的投射矢量方向、把驱动点 投射到零件几何表面上,来创建刀具路 径。

区域驱动(Area Milling)方法只 能用于固定轴铣操作中,它是通过指定 切削区域来定义一个固定轴铣操作,在 该驱动方法中可指定陡峭约束与修剪边 界约束。这种驱动方法与边界驱动方法 类似,但不需要驱动几何。

CONTOUR_TE 刻字加 投影字到零件表面,进行三维的字体的加工。

XT

工

固定轴铣对话框

零件几何体 检查几何体

驱动方法(Drive Method)用来定 义创建刀具路径的驱动点。

曲线与点驱动:当选择点时,就 是所选点间用直线段创建驱动路径; 当选择曲线时,则沿与其他驱动方法不同, 螺旋驱动方法创建的刀具路径,在从 一道切削路径向下一道切削路径过渡 时,没有横向进刀,也铣不存在切削 方向上的突变,而是光顾地、持续地 向外螺旋展开过渡,因为这种驱动方 法能保持恒定切削速度的光顺运动, 所以特别适合于高速加工。

铣

件的外轮廓决定区域。

非陡峭区 和区域轮廓铣类似,仅仅加工非陡峭区域 域轮廓铣

陡峭区域 和区域轮廓铣类似,仅仅加工陡峭区域 轮廓铣

曲面区域 按照曲面的 U-V 方向生成驱动路径。 轮廓铣

UG CAM的固定轴曲面轮廓铣

的驱动方式决定了可 以选择的驱动几何体 的类 型, 以 及可用的投影矢量 、 刀具轴和切削模式。 () 1 曲线/ 点驱动

“ 曲线/ 点驱动方式 ” 是通过指定点或选择 曲线

来定义驱动几何体 。指定点后 , 以连接指定点之间的 直线来形成驱动路径 ; 指定 曲线后 , 驱动点 在选择 的 曲线上生成 。在这两种情况下 , 驱动点投影到零件 表 面上, 然后在此零件表面上生成刀具路径。曲线可以 是开放的或 闭合的、 连续的或非连续 的以及平面的或

定】 按钮进入如图 2 所示操作对话框。

在 子类 型 区域 中可 以选 择 不 同 的模 板 图标 , 以创

件几何表面 , 刀具位 于与零件表面接触的点上 , 从一 个点运动到下一个切削点。固定轴曲面轮廓铣刀具路 径生成分两个阶段 : 先在指定 的驱动几何上产生驱动

点, 然后 将 这 阵 , 将 这些 驱 动点 沿 着指 定 的方 向投 影 至零 并

件为 “ 轮廓铣( i cn u ” m l ot r 再初始化加工环境。 l _ o)

进 入 加 工 模 块 后 , 先定 义 四 个 父 节 点组 , 后 首 然

在 工具栏中 创建 单击创建 操作图 标

l弹出 , 如图

摘 要: 介绍固定轴 曲面轮 廓铣 的概念 。 创建过程 。 常用驱动方法。 关键词 : 固定轴曲面轮廓铣 驱 动方法

前 言

1创 建固定 轴 曲面轮 廓铣 操作 打开要 进行 加工设 置 的 C D数据后 , A 在起 始下 拉 菜单 中选择 “ 加工 ”选项 , 进入 加工 模块 。首 次进入 加 工模 块 时会 弹 出加 工 配置 对 话框 , 在加 工 配 置对 话 框 中选择 “ 用 ( m gnr1 通 c _eea) 工 配置 , a ”加 并指 定模 板 零

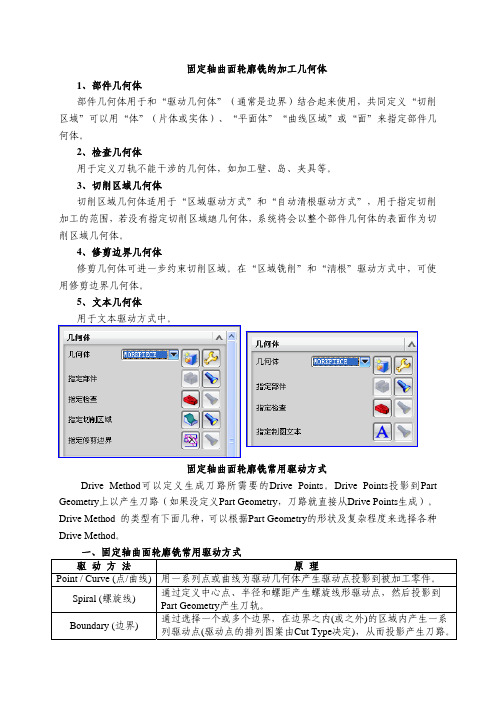

固定轴曲面轮廓铣的加工几何体及驱动方式

固定轴曲面轮廓铣的加工几何体1、部件几何体部件几何体用于和“驱动几何体”(通常是边界)结合起来使用,共同定义“切削区域”可以用“体”(片体或实体)、“平面体”“曲线区域”或“面”来指定部件几何体。

2、检查几何体用于定义刀轨不能干涉的几何体,如加工壁、岛、夹具等。

3、切削区域几何体切削区域几何体适用于“区域驱动方式”和“自动清根驱动方式”,用于指定切削總加工的范围,若没有指定切削区域几何体,系统将会以整个部件几何体的表面作为切削区域几何体。

4、修剪边界几何体修剪几何体可进一步约束切削区域。

在“区域铣削”和“淸根”驱动方式中,可使用修剪边界几何体。

5、文本几何体用于文本驱动方式中。

固定轴曲面轮廓铣常用驱动方式Drive Method可以定义生成刀路所需要的Drive Points。

Drive Points投影到Part Geometry上以产生刀路(如果没定义Part Geometry,刀路就直接从Drive Points生成)。

Drive Method 的类型有下面几种,可以根据Part Geometry的形状及复杂程度来选择各种Drive Method。

一、固定轴曲面轮廓铣常用驱动方式驱动方法原理Point / Curve (点/曲线)用一系列点或曲线为驱动几何体产生驱动点投影到被加工零件。

Spiral (螺旋线)通过定义中心点、半径和螺距产生螺旋线形驱动点,然后投影到Part Geometry产生刀轨。

Boundary (边界)通过选择一个或多个边界,在边界之内(或之外)的区域内产生一系列驱动点(驱动点的排列图案由Cut Type决定),从而投影产生刀路。

Area Milling(区域铣) 通过选择要加工的切削面(Cut Area),以Cut Area的外边为Boundary 产生驱动点。

(利用此驱动方法,可以很安全地将Cut Area切削,又不会对Part Geometry上的非Cut Area曲面造成过切。

UG数控加工讲义(4——固定轴曲面轮廓铣)

UG数控加工讲义(四)固定轴曲面铣削加工操作流程与实例一、操作流程1、创建程序、刀具、几何体以及加工方法。

2、创建操作,选择操作子类型。

选择程序、刀具、几何体以及加工方法父节点。

3、在创建操作对话框中指定驱动方式、设定驱动参数、刀轴矢量及投影矢量。

4、设置切削参数、非切削参数和进给率等。

5、生成刀轨。

6、通过切削仿真进行刀轨校验、过切及干涉检查。

7、输出CLSF文件,进行后处理,生成NC程序。

二.使用固定轴曲面轮廓铣实例操作本例对零件上半部分进行加工。

步骤:1、打开文件:fix_contour.prt,进入加工环境。

在加工环境中,CAM进程配置“cam_general”,CAM配置选择“mill_contour”,单击“初始化”按钮。

2、创建加工刀具,刀具类型选择“mill_multi-axis”,子类型选择第一个“mill”。

刀具直径3mm,刀具长度50mm。

3、创建加工几何体,选择零件几何体,设定毛坯几何体偏置零件表面0.5mm。

4、选择创建好的刀具,右键后选择插入操作,选择“mill_contour”,子类型选择第一行最后一个类型“ZLEVEL_PROFILE_STEEP”。

创建等高轮廓铣加工零件底座侧壁。

选择底部侧壁作为切削面,生成刀轨,仿真检查。

通过等高轮廓铣操作,消除零件过多的侧面余量,为创建固定轴曲面轮廓铣提供合适的工件结构。

5、创建固定轴曲面轮廓铣。

在创建操作中选择“mill_contour”,子类型选择第二行的第二个按钮“FIXED_CONTOUR”。

在“FIXED_CONTOUR”中驱动方式中选择“区域铣削”,当不定义驱动区域时,系统默认零件沿Z向投影为驱动几何体。

步进设为刀具直径的20%。

“陡峭包含”设为“无”,即加工所有表面。

由于是固定轴操作,因此刀轴矢量取+Zm轴。

6、创建固定轴曲面轮廓铣操作加工陡峭面。

可以选择子类型为第二行倒数第二个按钮“CONTOUR_AREA_DIR_STEEP”。

UG数控加工编程_固定轴、可变轴曲面轮廓铣

刀具路径驱动方法,即先沿着存在的刀 具路径创建驱动点,然后沿投射矢量把 驱动点投射到当前定义的零件几何表面 上,从而在零件几何表面轮廓上创建新 的刀具路径。

Planar Mill, Profile cut type

径向驱动方法,是通过指定横向进给量、 带宽与切削方法,来创建沿给定边界并 垂直于边界的刀具路径,它特别适合于 清根操作中。

2、投射矢量 投射矢量确定驱动点如何投 射到零件表面上.以及刀具与零件 表曲哪一侧接触。刀具则总是沿投 射矢量与零件表面的一侧接触。

3、刀具路径 固定轴铣的刀具路径,是通过投射驱动点到零件几何上来 创建的,首先,从驱动几何如曲线、边界、表面或曲面产生驱动 点;然后沿着指定的投射矢量把驱动点投射到零件几何上。刀具 于在零件几何表面上的投射点接触,随着刀具在零件几何上从一 个点移动到下一个点,刀具中心位置点形成的轨迹就是刀具路径。

区域驱动(Area Milling)方法只 能用于固定轴铣操作中,它是通过指定 切削区域来定义一个固定轴铣操作,在 该驱动方法中可指定陡峭约束与修剪边 界约束。这种驱动方法与边界驱动方法 类似,但不需要驱动几何。

曲面驱动:曲面驱动方法,是在驱动曲 面上创建建网格状的驱动点阵列(UV方 向),产生的驱动点,沿指定的投射矢 量投射到零件几何表面上创建刀具路径。 如果没有定义零件几何表面,则直接在 驱动曲面上创建刀具路径。因为该驱动 方法可灵活控制刀抽与投射矢量,主要 用于变轴铣中,加工形状复杂的表面。

陡峭区域 和区域轮廓铣类似,仅仅加工陡峭区域 轮廓铣 曲面区域 按照曲面的 U-V 方向生成驱动路径。 轮廓铣

FLOWCUT_SI NGLE FLOWCUT_M ULTIPLE

单路径 清根 多路径 清根

用于对零件根部刀具未加工的部分进行铣削 加工,单路径。 用于对零件根部刀具未加工的部分进行铣削 加工,多路径。 用于对零件根部刀具未加工的部分进行铣削 加工,以参考刀具作为参照来生成清根刀具 路径。 类似于参考刀具清根,在刀具横向移动和抬 刀时使用光顺移动方法,适合于高速加工 投影字到零件表面,进行三维的字体的加工。

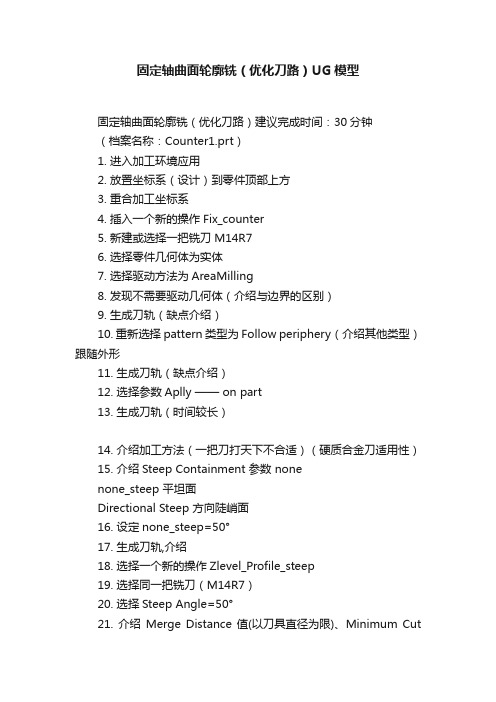

固定轴曲面轮廓铣(优化刀路)UG模型

固定轴曲面轮廓铣(优化刀路)UG模型固定轴曲面轮廓铣(优化刀路)建议完成时间:30分钟(档案名称:Counter1.prt)1. 进入加工环境应用2. 放置坐标系(设计)到零件顶部上方3. 重合加工坐标系4. 插入一个新的操作Fix_counter5. 新建或选择一把铣刀M14R76. 选择零件几何体为实体7. 选择驱动方法为AreaMilling8. 发现不需要驱动几何体(介绍与边界的区别)9. 生成刀轨(缺点介绍)10. 重新选择pattern 类型为Follow periphery(介绍其他类型)跟随外形11. 生成刀轨(缺点介绍)12. 选择参数Aplly —— on part13. 生成刀轨(时间较长)14. 介绍加工方法(一把刀打天下不合适)(硬质合金刀适用性)15. 介绍Steep Containment 参数 nonenone_steep 平坦面Directional Steep 方向陡峭面16. 设定none_steep=50°17. 生成刀轨,介绍18. 选择一个新的操作Zlevel_Profile_steep19. 选择同一把铣刀(M14R7)20. 选择Steep Angle=50°21. 介绍Merge Distance值(以刀具直径为限)、Minimum CutLength (碎片)避免跳刀22. 选择零件几何体为实体23. 设定Depth per Cut (Range1)=5(层设定)24. 生成刀轨 (观察,介绍纯90°不加工)Tolerant Machining (Trim by)——Exterior edge (外形边缘) 、Silhouette (外形轮廓)25. 去掉角度值26. 生成刀轨(观察介绍0°不加工)27. 利用Cut Level选项去除下部不加工区域28. 重新生成刀轨(观察)29. 更改层 (Range1)=230. 重新生成刀轨 (如何使刀轨不跳刀)31. 点击Cutting→Level to Level参数(介绍多种方法,生成,观察)32. 采用Stagger Ramp on part方式33. 采用螺旋加工方法进刀角度=1Ramp on part34. 生成刀轨(观察介绍)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Origin

原点

PPRINT

Clamp

锁紧

User Defined

Rotate

旋转

Operator Message

Optional Skip On

程序跳段开始 Optional Off

说明 设置模式 冷却液关 主轴停止 停止 选择性停止 暂停 准备功能 打印 用户自定义 操作者信息 程序跳段结束

9

Auxfun From Maker Start Maker Approach Maker

图 7-8-10 径向驱动示例

(二)机床控制 机床控制可以定义后处理后生成的 NC 程序中 G 代码类型、辅助功能及刀具补偿等

相关选项。 1、运动输出 1)仅线性的:后处理生成的 NC 程序中只有 G1 语句而没有 G2/G3 走圆弧语句,程序

8

较长,且圆弧是由多条直线段逼近来完成。 2)圆弧输出-垂直于刀轴:在垂直于刀轴的平面内,刀具轨迹可以包含圆弧走刀,后处 理生成的 NC 程序中既有 G1 语句又有 G2/G3 走圆弧语句。 3)圆弧输出-垂直/平行刀轴:在垂直或平行于刀轴的平面内都可以产生圆弧走刀。 4)Nurbs:刀具轨迹沿 B 样条曲线移动。后处理生成的 NC 程序只有在支持 Nurbs 插补 的机床上才可以使用。 2、开始/结束事件

注意:UG 提供的通用后处理程序可以方便快捷地得到所需加工代码,但有时会出

现不必要的错误。比如当进给率中所设置的进给量(F 值)大于 400 时,得到的 NC 代

码会以 G0 来完成加工,这是非常危险的。

可以对 UG 后处理文件作适当的调整来完善通用后处理程序。打开 UG 安装目录

“C:\Program Files\UGS\NX4.0\MACH\resource\postprocessor”,用记事本打开 mill3ax.TCL

Coolant Off

Spindle On

主轴旋转

Spindle Off

Cutter Compensation

刀具直径补偿 Stop

ToolLength Compensation 刀具长度补偿 Optional Stop

Sequence Number

顺序号

Dwell

Select Head

选择刀柄

Prefun

3

表 7-8-2 加工程序十一:小型腔曲面的精加工

程序名

AREA_MILLING03

定义项

参数

作用

程序组

NC_PROGRAM

指定程序归属组

使用几何体

MILL_GEOM001

指定 MCS、加工部件、毛坯

使用刀具

MILL_D4R2

指定直径 4 的球刀

使用方法

MILL_FINISH

指定加工过程余量

驱动方式

定义切削范围

切削类型

Zig-Zag

定义走刀方式

步进

恒定的,数值 0.1

确定刀具切削横跨距离

1

投影矢量

刀轴

定义驱动点的投影方向

切削

部件余量 0

指定加工过程保留余量

转速 S=4000rpm

确定刀轴转速

进刀速度 F=400

进给率

第一刀速度 F=600 步进速度 F=1000

定义加工中各过程速度 (数值作参考,具体加工根据机床

区域铣削

定义切削范围

切削区域

小型腔底面

定义加工范围

裁剪

未定义

约束加工范围

图样

“跟随周边”

步进

恒定的,数值 0.05

加

切削

部件余量 0

工

转速 S=4000rpm

操

进刀速度 F=400

作

第一刀速度 F=600

进给率

步进速度 F=1000

切削速度 F=1500 横越速度 F=1800 退刀速度 F=2000

1、创建径向切削驱动 2、定义主要切削参数 3、完成工件的精加工操作 三、相关实践知识

(一)径向切削驱动创建

在实践操作中,利用径向切削完成小型腔侧壁及 R2 底圆角的精加工,所定义的各 项内容如表 7-8-1 所示。

表 7-8-1 加工程序十:小型腔侧壁及 R2 底圆角精加工

程序名

RADIALCUT01

文件,将下列所示项中的数值"400"与"600"改为适合的数值即可。

set mom_kin_rapid_feed_rate

"400" (定义快速进给)

set mom_kin_max_fpm

"600" (定义最大进给)

THE END

10

加工区域

图 7-8-3 陡峭壁精加工区域

(五)整体曲面与“平坦”斜面的精加工

在实践操作中,利用区域铣削完成整体曲面与“平坦”斜面的精加工,定义的各项

内容如表 7-8-5 所示。

表 7-8-5 加工程序十四:整体曲面与“平坦”斜面的精加工

程序名

AREA_MILLING04

定义项

参数

作用

6

程序组 使用几何体

使用刀具 使用方法

驱动方式 切削区域

裁剪

图样 切削类型 切削角 加

步进 工

切削 操 作

进给率

NC_PROGRAM MILL_GEOM001 MILL_D10R5 MILL_FINISH 区域铣削 整体曲面 三处型腔边缘(修剪侧内部) 底面(修剪侧外部) 平行线 Zig-Zag 用户自定义 135° 恒定的,数值 0.1 部件余量 0 转速 S=2500rpm 进刀速度 F=400 第一刀速度 F=600 步进速度 F=1000 切削速度 F=1500 横越速度 F=1800 退刀速度 F=2000 其他按默认值

切削速度 F=1500

功率、部件材料、刀具类型及材料

横越速度 F=1800

来指定。)

退刀速度 F=2000

其他按默认值

(四)陡峭壁的精加工

在实践操作中,利用等高轮廓铣完成陡峭壁的精加工,定义的各项内容如表 7-8-4 所示。

表 7-8-4 加工程序十三:陡峭壁的精加工

程序名

ZLEVEL_PROFILE_STEEP02

步进

恒定的,数值 0.05

确定刀具切削横跨距离

最大螺旋半径 15

定义切削范围

投影矢量

刀轴

定义驱动点的投影方向

加

切削

部件余量 0

工

转速 S=2500rpm

操

进刀速度 F=400

作

第一刀速度 F=600

进给率

步进速度 F=1000

指定加工过程保留余量 确定刀轴转速

定义加工中各过程速度 (数值作参考,具体加工根据机床

指定程序归属组 指定 MCS、加工部件、毛坯 指定直径 10 的球刀 指定加工过程余量 定义切削范围 定义加工范围 约束加工范围

确定刀具切削方式 定义走刀方式 定义走刀角度 确定刀具切削横跨距离 指定加工过程保留余量 确定刀轴转速

定义加工中各过程速度 (数值作参考,具体加工根据机床 功率、部件材料、刀具类型及材料 来指定。)

模块八、固定轴曲面轮廓铣--径向切削

一、学习目标

学习本项目后,掌握 UG 软件加工模块的 Fixed_Contour(固定轴曲面轮廓铣)加工 操作,利用径向切削完成小型腔侧壁及底圆角的精加工,并合理定义各加工参数;同时

完成工件的精加工操作。

1、掌握径向切削驱动的创建 2、掌握径向驱动的特点 3、了解机床控制的概念及后处理方法。 二、工作任务

定义项

参数

作用

程序组

NC_PROGRAM

指定程序归属组

使用几何体

MILL_GEOM001

指定 MCS、加工部件、毛坯

使用刀具

MILL_D12R2

指定直径 12 底半径 R2 圆鼻刀

使用方法

MILL_FINISH

指定加工过程余量

加

切削区域

深型腔侧壁(如图 7-8-3 所示) 约束加工范围

5

工

陡角

65°

操

合并距离

数值 3

作 最小切削长度 数值 1

每一刀的深度 数值 0.08

切削顺序

深度优先

进刀/退刀

传送方式:安全平面

避让

Clearance Plane:ZC=15

切削

部件余量 0 删除边界跟踪

转速 S=2500rpm

进刀速度 F=400

进给率

第一刀速度 F=600 步进速度 F=1000 切削速度 F=1500

其他按默认值

确定刀具切削方式 确定刀具切削横跨距离 指定加工过程保留余量 确定刀轴转速

定义加工中各过程速度 (数值作参考,具体加工根据机床 功率、部件材料、刀具类型及材料 来指定。)

(三)球面型腔的精加工

在实践操作中,利用螺旋驱动完成球面型腔的精加工,定义的各项内容如表 7-8-3 所示。

表 7-8-3 加工程序十二:球面型腔的精加工

辅助功能 起始点标记 起刀点标记 逼近点标记

Goto Return Maker Gohome Maker

刀具移动 返回点标记 退回点标记

(三)后处理 使用 UG POST 后处理时,既可以选择单个加工操作,也可以选择连续的几个加工

操作,或者选择一个程序父节点组中的所有操作。在本案例中是利用 UG 提供的通用三 轴铣加工后处理程序来生成 NC 代码完成机床操作。

程序名

SPIRAL02

定义项

参数

作用

4

程序组

NC_PROGRAM

指定程序归属组

使用几何体

MILL_GEOM001

指定 MCSR5