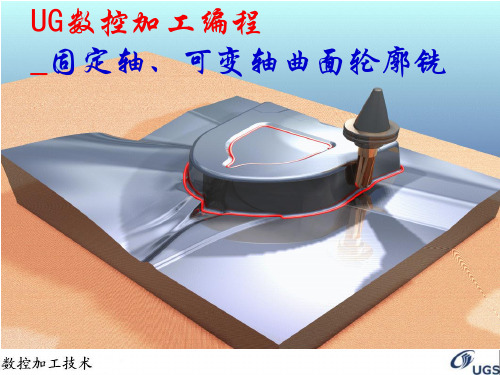

UG数控加工编程_固定轴、可变轴曲面轮廓铣解读

UG NX 8.0数控加工基础教程第5章 固定轴曲面轮廓铣

5.2 创建固定轴铣操作 1. 固定轴曲面轮廓铣操作的创建步骤 1)创建操作 创建操作时,选择类型“mill_contour”,子类型为固定轴曲面轮廓铣 (FIXED_CONTOUR),点击【确定】按钮,打开操作对话框。 2)指定几何体 选择几何体,可以指定几何体组参数,也可以直接指定部件几何体和检 查几何体。在某些驱动方法下,还需要指定切削区域几何体和修剪边界。 3)选择刀具 在刀具组中可以选择已有的刀具,也可以创建一个新的刀具作为当前操 作的刀具。 4)选择驱动方法并设置驱动参数 在固定轴曲面铣操作中,驱动方法的选择是非常重要的。可用的驱动方 法总共有9种,应根据加工表面的形状与复杂性,以及刀轴与投射矢量的 要求来确定适当的驱动方法,一旦选择了驱动方法,也就决定了可选择的 驱动几何类型,以及可用的投射矢量、刀轴与切削方法。在驱动方法的对 话框中设置驱动方法参数,不同驱动方法的参数差异很大。

5.1 固定轴与可变轴曲面轮廓铣概述 1. 基本原理 先由驱动几何(Drive Geometry)产生驱动点,并按投影方向投影 到部件几何体上,得到投影点。刀具在该点处与部件几何体接触,故又 称为接触点。然后,系统根据接触点位置的部件表面曲率半径、刀具半 径等因素,计算得到刀具定位点。刀具位于与零件表面接触的点上,从 一个点运动到下一个切削点,如此重复,就形成了刀轨。驱动点可以从 整个或部分零件几何体生成,或者从与零件几何体无关的其它几何体产 生,然后再投射到零件几何体上。其原理如图5-1所示。

5)设置合理的投射矢量 可用投射矢量的类型取决于所指定的驱动方法,投射矢量类型总共有9种, 当设置的投射矢量平行于刀轴矢量、或垂直于零件几何表面法向时, 一定要仔细考虑,因为在这些情况下,可能引起刀具路径垂直方向的 波动。 6)指定正确的刀轴 刀轴矢量可以通过指定坐标、选择几何、垂直或相对于零件表面、以及 垂直或相对于驱动表面等方式来定义。 7)刀轨设置 在操作对话框打开参数组进行各选项参数的设置。一般来说需要对刀轨 设置中的切削参数、非切削移动、进给和速度选项进行设置。 8)生成操作并模拟刀轨 生成当前操作的刀轨并进行模拟加工。

UG NX7.5三轴数控加工解析

等高轮廓铣的特点是能通过指 定的陡峭角度将切削区域分为 “陡峭区域”与“非陡峭区域 ”,我们把大于65的叫“陡峭区 域”,小于叫“非陡峭区域” 。

六、固定轴轮廓铣(Fixed_Contour) 1、固定轴曲面轮廓铣特点

Fixed Contour(固定轴曲面轮廓 铣)是用于半精加工和精加工复杂 曲面的方法。创建固定轴铣分为两 个阶段: 第一步:在指定的驱动几何体上 (由曲面、曲线和点定义)形成驱 动点。 第二步:按指定投射矢量投射驱 动点到部件几何体上形成投射点。

2)切削率和速度

三、面铣削(Face_Milling)

与面区域铣 削有什么不 同?

1、指定面几何体

(1)面边界 (2)曲线边界 (3)点边界 注:边界是整个形面的外部轮廓

2、指定检查边界

与指定面几何体选择方式相同

3、刀轴的选择(注意报警)

四、平面铣(Planar_Mill)

它是在垂直刀具轴的平面内的二轴 刀轨,在一个切削层内刀具始终沿 着不规则的形状,并沿着X和Y进行 运动,而没有Z轴方向的运动,通过 多层二轴刀轨逐层切削材料。

MCS

加工首选项

用户默认设置

二、面区域铣削(Face_Milling_Area)

这三种是基于实体部 件的面或槽加工

它是在垂直刀具轴的平面 内的二轴刀轨,在一个切 削层内刀具始终沿着不规 则的形状,并沿着X和Y进 行运动

1、准备工作

视图导航器与建坐标系时,要注意是否与绝对坐标系重合及安全高度的设 置等;

创建工具栏

程序组 刀具组

加工几何组

加工方法组

注:视图导航器与创建工具栏是配合使用的

加工操作工具栏

操作导航器

坐标系统 加工中的5种类型坐标系: 绝对CSYS—ABS 工作CSYS—WCS▲ 加工CSYS—MCS ▲(机械坐标系) 已保存的CSYS 参考坐标系—RCS

UG铣-4种

一、概述:UG主要提供了四种基本加工操作类型,即平面铣、型腔铣、固定轴曲面铣以及点位加工。

平面铣:是用多层不同深度的平行刀轨切削材料,每一层刀轨是垂直于刀具轴的平面内的二轴刀轨,这些刀轨被称为一个个的切削层。

是用所选的各种边界来定义零件材料的,这些边界可以是由曲线、面或点来定义的临时边界或永久边界。

只能加工垂直的侧壁,不能加工出曲面。

适用于岛屿的顶面和槽腔的底面为平面的零件。

型腔铣:刀具轨迹与平面铣类似,可以加工平面铣无法加工的包含曲面的任何形状的零件,必须指定零件几何体和毛坯几何体,这样系统才知道在什么范围内生成刀轨。

零件几何体可以直接指定整个模型。

固定轴曲面轮廓铣:是沿着曲面轮廓的深度切削材料,刀具始终沿着几何体轮廓,同时有XYZ轴的运动,相当于三轴加工。

需要指定驱动几何和零件几何,驱动几何体是由用户根据加工对象自己设计和定义,可以是已存在的表面、边界、点、曲线或独立的曲面对象;零件几何体可以由整个实体零件,或者局部的曲面和曲线来定义。

零件几何体用来控制刀具在整个零件上运动的深度。

常用于复杂曲面的半精加工和精加工,常用于型腔铣后的精加工。

点位加工:用多个加工循环来不断加工工件,在每一个循环中刀具快速移动定位在被选择的加工点位上,以切削进给速度切入工件,并达到指定的切削深度,再以退刀速度返回工具。

用于钻孔、镗孔、绞孔以及攻螺纹等点位加工操作。

1、先选择最外边(选择过滤为Single )创建底板,然后选择所有的创建体。

再将图层5作为工作层,在其中绘制一个大的立体作为毛坯,编辑毛坯显示为透明显示。

2、然后就可以进入加工模块首先在弹出的对话框中“初始化”加工环境选择general 或lathe 或mill ,本例可选择型腔铣mill_contour3、按照加工创建工具栏中的各命令进行操作。

因为创建操作中需要程序、刀具、几何体等参数,所以最后做 ◇创建程序:在定义名称时最好自己输入一个名称,方便自己与系统默认的一些名称区别。

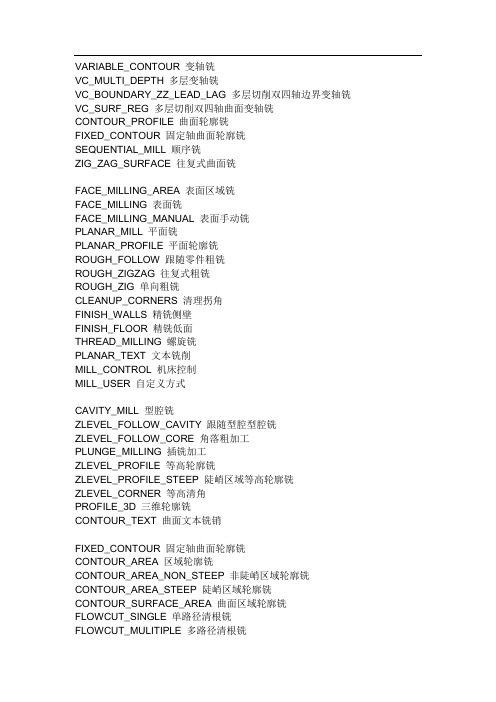

ug.编程中创建操作中各种刀路的意思

VARIABLE_CONTOUR 变轴铣VC_MULTI_DEPTH 多层变轴铣VC_BOUNDARY_ZZ_LEAD_LAG 多层切削双四轴边界变轴铣VC_SURF_REG 多层切削双四轴曲面变轴铣CONTOUR_PROFILE 曲面轮廓铣FIXED_CONTOUR 固定轴曲面轮廓铣SEQUENTIAL_MILL 顺序铣ZIG_ZAG_SURFACE 往复式曲面铣FACE_MILLING_AREA 表面区域铣FACE_MILLING 表面铣FACE_MILLING_MANUAL 表面手动铣PLANAR_MILL 平面铣PLANAR_PROFILE 平面轮廓铣ROUGH_FOLLOW 跟随零件粗铣ROUGH_ZIGZAG 往复式粗铣ROUGH_ZIG 单向粗铣CLEANUP_CORNERS 清理拐角FINISH_WALLS 精铣侧壁FINISH_FLOOR 精铣低面THREAD_MILLING 螺旋铣PLANAR_TEXT 文本铣削MILL_CONTROL 机床控制MILL_USER 自定义方式CAVITY_MILL 型腔铣ZLEVEL_FOLLOW_CAVITY 跟随型腔型腔铣ZLEVEL_FOLLOW_CORE 角落粗加工PLUNGE_MILLING 插铣加工ZLEVEL_PROFILE 等高轮廓铣ZLEVEL_PROFILE_STEEP 陡峭区域等高轮廓铣ZLEVEL_CORNER 等高清角PROFILE_3D 三维轮廓铣CONTOUR_TEXT 曲面文本铣销FIXED_CONTOUR 固定轴曲面轮廓铣CONTOUR_AREA 区域轮廓铣CONTOUR_AREA_NON_STEEP 非陡峭区域轮廓铣CONTOUR_AREA_STEEP 陡峭区域轮廓铣CONTOUR_SURFACE_AREA 曲面区域轮廓铣FLOWCUT_SINGLE 单路径清根铣FLOWCUT_MULITIPLE 多路径清根铣FLOWCUT_REF_TOOL 参考刀具清根铣FLOWCUT_SMOOTH 光顺清根铣SPOT_FACING 锪孔(扩孔)SPOT_DRILLING 钻中心孔DRILLING 普通钻孔PECK_DRILLING 啄钻对应G83BREAKCHIP_DRILLING 断屑钻孔对应G73BORING 镗孔对应G65REAMING 铰孔COUNTER_BORING 平底沉孔(平底扩孔)COUNTER_SINKING 埋头钻TAPPING 攻螺纹孔(攻丝)THREAD_MILLING 铣螺纹IPW(In_Process_Workpiece) 处理中的工件是指一道加工工序完成后剩余的材料,又叫中间毛坯富不贵只能是土豪,你可以一夜暴富,但是贵气却需要三代以上的培养。

UG数控加工编程解析

6.1 UG铣削加工基本知识6.1.1 UG铣削加工编程流程6.1.2 一个简单2D加工零件的UG铣加工引例6.1.3 UG加工环境及设置6.1.4 加工模块工具条6.1.5 创建节点组6.1.6 操作导航器6.1.7 创建操作6.2 平面铣(mill_planar)和型腔铣(mill_contour)6.2.1 平面铣和型腔铣简介6.2.2 切削方式6.2.3 平面铣与型腔铣实例6.3 固定轴(FIXED_CONTOUR)与可变轴(VARIABLE_CONTOUR)曲面轮廓铣6.3.1 固定轴与可变轴曲面轮廓铣简介6.3.2 固定轴曲面轮廓铣实例UG NX 加工模块提供了铣加工、车削加工、孔加工以及线切割等功能,下面主要介绍UG CAM 的数控铣加工。

铣加工可以实现平面铣(mill_planar) 、型腔铣(mill_ Contour) 、固定轴曲面轮廓铣(Fixed_Contour)和可变轴曲面轮廓铣(Variable_Axis_Contour)等不同加工类型。

6.1 UG 铣削加工基本知识6.1.1 UG 铣削加工编程流程了解UG 铣削加工编程流程是进行UG 编程的基础。

铣削加工流程图如图6-1所示。

图6-1 UG 铣削加工编程流程图 创建CAD 模型 制订加工方法、参数和顺序 进入制造模块 指定加工环境 创建刀具组 创建几何体 创建加工操作 设置加工方法、操作参数 生成NC 刀位轨迹 验证刀位轨迹 后处理 生成NC 加工程序不合格6.1.2 一个简单2D加工零件的UG铣加工引例(平面铣:mill_planar—铣边界)本节将介绍一个简单的加工实例,读者通过亲自操作,可以对UG CAM的工作过程有一个初步的印象,被加工零件如图6-2所示。

图6-2 被加工零件操作步骤:1)创建被加工零件UG模型。

2) 设置加工环境:单击“应用程序”工具条中的“加工”按钮,进入UG加工模块,弹出如图6-3所示“加工环境”的对话框。

UG数控加工讲义(5――可变轴曲面轮廓铣)汇总

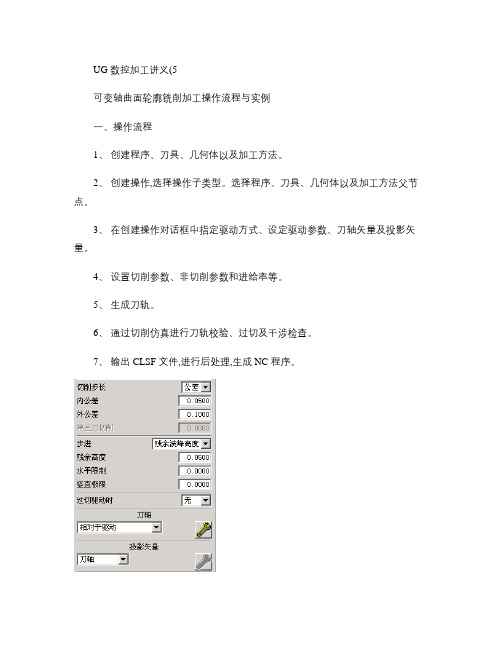

UG 数控加工讲义(5可变轴曲面轮廓铣削加工操作流程与实例一、操作流程1、创建程序、刀具、几何体以及加工方法。

2、创建操作,选择操作子类型。

选择程序、刀具、几何体以及加工方法父节点。

3、在创建操作对话框中指定驱动方式、设定驱动参数、刀轴矢量及投影矢量。

4、设置切削参数、非切削参数和进给率等。

5、生成刀轨。

6、通过切削仿真进行刀轨校验、过切及干涉检查。

7、输出 CLSF 文件,进行后处理,生成 NC 程序。

二.使用可变轴曲面轮廓铣实例操作本例对零件上半部分进行加工。

步骤:1、打开文件:via_contour.prt, 进入加工环境。

在加工环境中, CAM 进程配置“ cam_general” , CAM 配置选择“ mill_multi-axis” ,单击“ 初始化” 按钮。

2、创建加工几何体,选择零件几何体,设定毛坯几何体偏置零件表面0.2mm 。

3、创建加工刀具,刀具类型选择“ mill_multi-axis” ,子类型选择第二个“ ball_mill” 。

刀具球头直径 5mm ,刀具长度 35mm , 刃口长度为 10mm 。

4、选择创建好的刀具, 右键后选择插入操作,选择“ mill_multi-axis” ,子类型选择第一行第一个类型“ V ARIBLE_CONTOUR” 。

单击确定。

在弹出的“ V ARIBLE_CONTOUR”对话框中指定驱动方式为“ 曲面区域驱动” ,驱动几何体依次选择叶身表面(为了能够选择驱动曲面 , 通常需要调整尺寸链公差 :选择菜单“ 预设置” → “选择” → 设置尺寸链公差为 0.5 。

指定切削步长为“ 公差” ,设置切削步长的内公差与切出公差为 0.05。

指定步进为“ 残余波峰高度” , 并且残余高度设置为 0.05。

指定刀轴为“ 相对于驱动” ,设定前倾角为 15°,设定侧倾角为30°, 勾选“ 应用光顺” 。

指定投影方向为刀轴。

这时可以单击“ 显示驱动路径” 按钮来查看驱动轨迹。

UG数控加工编程_固定轴、可变轴曲面轮廓铣

刀具路径驱动方法,即先沿着存在的刀 具路径创建驱动点,然后沿投射矢量把 驱动点投射到当前定义的零件几何表面 上,从而在零件几何表面轮廓上创建新 的刀具路径。

Planar Mill, Profile cut type

径向驱动方法,是通过指定横向进给量、 带宽与切削方法,来创建沿给定边界并 垂直于边界的刀具路径,它特别适合于 清根操作中。

2、投射矢量 投射矢量确定驱动点如何投 射到零件表面上.以及刀具与零件 表曲哪一侧接触。刀具则总是沿投 射矢量与零件表面的一侧接触。

3、刀具路径 固定轴铣的刀具路径,是通过投射驱动点到零件几何上来 创建的,首先,从驱动几何如曲线、边界、表面或曲面产生驱动 点;然后沿着指定的投射矢量把驱动点投射到零件几何上。刀具 于在零件几何表面上的投射点接触,随着刀具在零件几何上从一 个点移动到下一个点,刀具中心位置点形成的轨迹就是刀具路径。

区域驱动(Area Milling)方法只 能用于固定轴铣操作中,它是通过指定 切削区域来定义一个固定轴铣操作,在 该驱动方法中可指定陡峭约束与修剪边 界约束。这种驱动方法与边界驱动方法 类似,但不需要驱动几何。

曲面驱动:曲面驱动方法,是在驱动曲 面上创建建网格状的驱动点阵列(UV方 向),产生的驱动点,沿指定的投射矢 量投射到零件几何表面上创建刀具路径。 如果没有定义零件几何表面,则直接在 驱动曲面上创建刀具路径。因为该驱动 方法可灵活控制刀抽与投射矢量,主要 用于变轴铣中,加工形状复杂的表面。

陡峭区域 和区域轮廓铣类似,仅仅加工陡峭区域 轮廓铣 曲面区域 按照曲面的 U-V 方向生成驱动路径。 轮廓铣

FLOWCUT_SI NGLE FLOWCUT_M ULTIPLE

单路径 清根 多路径 清根

用于对零件根部刀具未加工的部分进行铣削 加工,单路径。 用于对零件根部刀具未加工的部分进行铣削 加工,多路径。 用于对零件根部刀具未加工的部分进行铣削 加工,以参考刀具作为参照来生成清根刀具 路径。 类似于参考刀具清根,在刀具横向移动和抬 刀时使用光顺移动方法,适合于高速加工 投影字到零件表面,进行三维的字体的加工。

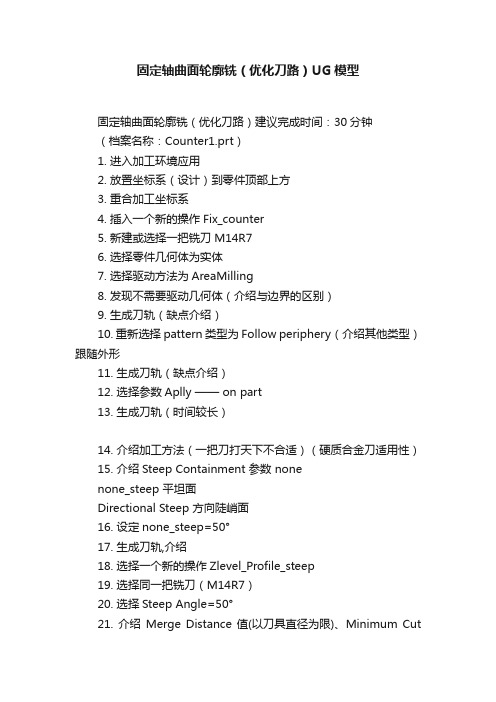

固定轴曲面轮廓铣(优化刀路)UG模型

固定轴曲面轮廓铣(优化刀路)UG模型固定轴曲面轮廓铣(优化刀路)建议完成时间:30分钟(档案名称:Counter1.prt)1. 进入加工环境应用2. 放置坐标系(设计)到零件顶部上方3. 重合加工坐标系4. 插入一个新的操作Fix_counter5. 新建或选择一把铣刀M14R76. 选择零件几何体为实体7. 选择驱动方法为AreaMilling8. 发现不需要驱动几何体(介绍与边界的区别)9. 生成刀轨(缺点介绍)10. 重新选择pattern 类型为Follow periphery(介绍其他类型)跟随外形11. 生成刀轨(缺点介绍)12. 选择参数Aplly —— on part13. 生成刀轨(时间较长)14. 介绍加工方法(一把刀打天下不合适)(硬质合金刀适用性)15. 介绍Steep Containment 参数 nonenone_steep 平坦面Directional Steep 方向陡峭面16. 设定none_steep=50°17. 生成刀轨,介绍18. 选择一个新的操作Zlevel_Profile_steep19. 选择同一把铣刀(M14R7)20. 选择Steep Angle=50°21. 介绍Merge Distance值(以刀具直径为限)、Minimum CutLength (碎片)避免跳刀22. 选择零件几何体为实体23. 设定Depth per Cut (Range1)=5(层设定)24. 生成刀轨 (观察,介绍纯90°不加工)Tolerant Machining (Trim by)——Exterior edge (外形边缘) 、Silhouette (外形轮廓)25. 去掉角度值26. 生成刀轨(观察介绍0°不加工)27. 利用Cut Level选项去除下部不加工区域28. 重新生成刀轨(观察)29. 更改层 (Range1)=230. 重新生成刀轨 (如何使刀轨不跳刀)31. 点击Cutting→Level to Level参数(介绍多种方法,生成,观察)32. 采用Stagger Ramp on part方式33. 采用螺旋加工方法进刀角度=1Ramp on part34. 生成刀轨(观察介绍)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

径向驱动方法,是通过指定横向进给量、 带宽与切削方法,来创建沿给定边界并 垂直于边界的刀具路径,它特别适合于 清根操作中。

清根驱动方法是固定轴铣操作中特有的驱动方 法,它可沿由零件表面形成的凹角与沟槽创建 刀具路径。 在创建清根操作过程中,刀具必 须与零件两个表面在不同点接触。如果零件几

边界驱动:边界驱动方法与平面铣的工 作过程非常相似,用边界、内环或两者 联合来定义切削区域,从定义的切削区 域、沿指定的投射矢量方向、把驱动点 投射到零件几何表面上,来创建刀具路 径。

区域驱动(Area Milling)方法只 能用于固定轴铣操作中,它是通过指定 切削区域来定义一个固定轴铣操作,在 该驱动方法中可指定陡峭约束与修剪边 界约束。这种驱动方法与边界驱动方法 类似,但不需要驱动几何。

CONTOUR_TE 刻字加 投影字到零件表面,进行三维的字体的加工。

XT

工

固定轴铣对话框

零件几何体 检查几何体

驱动方法(Drive Method)用来定 义创建刀具路径的驱动点。

曲线与点驱动:当选择点时,就 是所选点间用直线段创建驱动路径; 当选择曲线时,则沿与其他驱动方法不同, 螺旋驱动方法创建的刀具路径,在从 一道切削路径向下一道切削路径过渡 时,没有横向进刀,也铣不存在切削 方向上的突变,而是光顾地、持续地 向外螺旋展开过渡,因为这种驱动方 法能保持恒定切削速度的光顺运动, 所以特别适合于高速加工。

铣

件的外轮廓决定区域。

非陡峭区 和区域轮廓铣类似,仅仅加工非陡峭区域 域轮廓铣

陡峭区域 和区域轮廓铣类似,仅仅加工陡峭区域 轮廓铣

曲面区域 按照曲面的 U-V 方向生成驱动路径。 轮廓铣

FLOWCUT_SI 单路径

NGLE

清根

FLOWCUT_M 多路径

ULTIPLE

清根

FLOWCUT_RE 参考刀

2、投射矢量 投射矢量确定驱动点如何投

射到零件表面上.以及刀具与零件 表曲哪一侧接触。刀具则总是沿投 射矢量与零件表面的一侧接触。

3、刀具路径 固定轴铣的刀具路径,是通过投射驱动点到零件几何上来

创建的,首先,从驱动几何如曲线、边界、表面或曲面产生驱动 点;然后沿着指定的投射矢量把驱动点投射到零件几何上。刀具 于在零件几何表面上的投射点接触,随着刀具在零件几何上从一 个点移动到下一个点,刀具中心位置点形成的轨迹就是刀具路径。

固定轴铣是用于半精加工或精加工曲面轮廓的方法, 固定

轴铣的持点是:刀轴固定,具有多种切削形式和进刀退刀控制,可 投射空间点、曲线、曲面和边界等驱动几何进行加工,可作螺旋线 切削、射线切削以及清根切削。

1.驱动方法 驱动方法用于定义创建刀具路径的驱动点.UG在曲面加工中提

供了多种类型的驱动方法。其中,有些驱动方法允许沿曲线创建驱 动点集。另外一些驱动方法则允许在一个区域中创建驱动点阵列。 如果没有定义零件几何,则直接在驱动几何上创建刀具路径,否则, 沿指定的投射矢量将驱动点投射到零件表面上创建刀具路径。

固定轴铣实例2(清根加工):

铣实例3(综合实例):

多轴铣: 可变轴曲面轮廓铣(variable Contour)简称变轴铣。它与 固定轴铣相似.只是在加工过程中刀轴可以摆动.可满足一些 特殊部位的加上需要。

刀具轴:刀轴矢量用于定义固定刀轴与 可变刀轴的方向。固定刀轴与指定的矢 量平行。而可变刀轴在刀具沿刀具路径 移动时,可不断地改变方向。刀轴矢量 的方向是沿刀端指向刀柄。

4、操作模板

FIXED_CONT OUR

CONTOUR_A REA

CONTOUR_A REA_NON_S TEEP

CONTOUR_A REA_DIR_ST EEP

CONTOUR_S URFACE_AR EA

固定轴铣

可以使用不同的驱动方法来生成刀具路径,刀 具轴为Z轴

区域轮廓 和固定轴铣类似,默认为区域驱动方法,由零

曲面驱动:曲面驱动方法,是在驱动曲 面上创建建网格状的驱动点阵列(UV方 向),产生的驱动点,沿指定的投射矢 量投射到零件几何表面上创建刀具路径。 如果没有定义零件几何表面,则直接在 驱动曲面上创建刀具路径。因为该驱动 方法可灵活控制刀抽与投射矢量,主要 用于变轴铣中,加工形状复杂的表面。

刀具路径驱动方法,即先沿着存在的刀 具路径创建驱动点,然后沿投射矢量把 驱动点投射到当前定义的零件几何表面 上,从而在零件几何表面轮廓上创建新 的刀具路径。

何表面曲率半径大于刀具半径,则无法产生双 切线接触点.也就无法生成清根切削路径。

刻字加工

非切削运动参数控制刀 具在切削运动之前;之 后以及中间的位置。

非切削运动情况(CASE):在刀具运动的不 同阶段和不同情况下,可以定义不同的非 切削运动状态。系统默认状态为Default状 态。

固定轴铣实例1(固定轴铣):

F_TOOL

具清根

FLOWCUT_S 光顺清

MOOTH

根

用于对零件根部刀具未加工的部分进行铣削 加工,单路径。

用于对零件根部刀具未加工的部分进行铣削 加工,多路径。

用于对零件根部刀具未加工的部分进行铣削 加工,以参考刀具作为参照来生成清根刀具 路径。

类似于参考刀具清根,在刀具横向移动和抬 刀时使用光顺移动方法,适合于高速加工

Surface Area Drive Method

铣实例4(可变轴加工例):

UG数控加工编程 _固定轴、可变轴曲面轮廓铣

固定轴铣:精加工

固定轴曲面轮廓铣(Fixed Contour ) 简称为固定轴铣。 在固定轴铣中,刀轴与指定的方向始终保持平行,即刀轴固

定。固定轴曲面轮廓铣将空间驱动几何投射到零件表面上,驱动刀 具以固定轴形式加工曲面轮廓。固定轴铣主要用于曲面的半精加工 和相加工,也可进行多层铣削。