05UGCAM教材模块五--固定轴曲面轮廓铣-区域铣削

五轴编程UG教程

1刀轴远离直线(zhíxiàn)-案例1

分层切削(qiēxi āo)

第九页, 共61页。

词语: 如果 拼音: rúguǒ

1刀轴远离(yuǎn l í ) 直线-案例1 解释: 连词。表示假设。《前汉书平话》卷上: “如果不利,截旗营前,以定胜败验之。”《儒林外史》第十六回: “如果文

象

利用网格曲面作为 驱动面能够获得光

顺的刀路

构建网格曲面

面的质量 决定刀轨 的质量

第十九页, 共61页。

词语:指定 拼音:zhǐdìng 解释:确定;认定。唐刘肃《大唐新语·公直》:“銛谬膺驳正,敢废司存,请傍移礼官,以求指定。”宋司马光《起请科场札 子》:“伏乞以臣所奏,及礼部等官所议,榜国子监门,及编下诸州,有州学处榜州学门,令举人限一月内投状,指定何法为善,

旋转刀轨, 获得(huòdé)各个槽的加工程序, 两个刀轨要接起, 否则会有残料

第二十四页, 共61页。

2刀轴插补-案例(àn l ì ) 3

第二十五页, 共61页。

3刀轴侧刃驱动(qū dònɡ)1

部件几何引导刀尖运 动, 驱动面引导刀具

侧刃运动

部件(bù jiàn)选 择底面

驱动(qū dònɡ)面 为周边

第一回:“问其所 以,都是黄河沿上的州县,被河水决了,田庐房舍,尽行漂没。”可与形容词或动词组成名词性词组,仍表示 原因、情由。《庄子·天运》:“彼知矉美,而不知矉之所以美。”《史记·卫康叔世家》:“必求殷之贤人君子长者,问其所以 兴,所以亡,而务爱民。”用以,用来。《庄子·天地》:“是三者,非所以养德也。”《史记·孟尝君列传》:“若急,终无以 偿,上则为君好利不爱士民,下则有离上抵负之名,非所以厉士民彰君声也。”宋苏洵《几策·审势》:“故威与惠者,所以裁节 天下强弱之势也。”连词。表示因果关 系。用在下半句,由因及果。《荀子·哀公》:“君不此问,而问舜冠,所以不对。”北

固定轮廓铣之区域铣削陡峭空间范围

方法 2 使用“非陡峭”,后跟“深度加工轮廓陡峭”(如下面两幅图所示): “非陡峭”将刀轨的陡峭度限制为指定的“陡角”。工序仅加工刀轨陡峭度小于等于指 定的“陡角”的区域(参考下图)。请注意,陡峭侧未被加工。要加工陡峭区域,可使 用“深度铣”模块(参考最后一幅图)。通过在这两个工序中使用同一陡角,可以加工 整个切削区域。如果切削区域中有非常陡峭的区域,则常用到此方式。

注意:清除在边缘滚动刀具复选框时,刀具在进入边缘之前停止。

固定轮廓铣之区域铣削陡峭空间范围

陡峭空间范围根据刀轨的陡峭度限制切削区域。它可用于控制残余高度和避免将刀具插 入到陡峭曲面上的材料中。 清除在边缘滚动刀具复选框以防止刀具在切削区域边缘滚动。 “陡角”使您能够确定系统何时将部件表面识别为陡峭的。例如,平缓的曲面的陡角为 0 度,而竖直壁的陡角为 90 度。 软件计算各接触点的部件表面角度,并将其与陡角进行比较。只要实际表面角超出用户 指定的“陡角”,软件就认为表面是陡峭的。生成刀轨后,以上所示的超出用户指定的 “陡角”的曲面组成封闭的“接触”条件边界清理实体。 有两种常用的方法可以用来加工切削区域,它们使用两种工序和陡峭空间范围的组合: 方法 1 使用非陡峭空间范围,随后定向陡峭(下面两幅图)。这种方法常用于不包含很多近似 竖直区域的区域。

请注意上图中的大区域(编号 1 指示的位置)未被切削,因为刀轨中的步距延伸到某 些陡峭壁上。要切削这些区域,必须使用“定向陡峭”再次进行切削(请参见下图)。

如上图所示,从切削方向来看,“定向陡峭”加工的区域大于最陡峭的角。创建不带有 陡峭空间范围的往复路径,并随后创建带有定向陡峭空间范围和由第一个刀轨旋转 90 度形成的切削角时(如上面的第一幅图所示),可以使用这种方式。 “无”不向刀轨施加陡峭度限制,并且允许此工序加工整个切削区域。

UG数控加工编程_固定轴、可变轴曲面轮廓铣解读

径向驱动方法,是通过指定横向进给量、 带宽与切削方法,来创建沿给定边界并 垂直于边界的刀具路径,它特别适合于 清根操作中。

清根驱动方法是固定轴铣操作中特有的驱动方 法,它可沿由零件表面形成的凹角与沟槽创建 刀具路径。 在创建清根操作过程中,刀具必 须与零件两个表面在不同点接触。如果零件几

边界驱动:边界驱动方法与平面铣的工 作过程非常相似,用边界、内环或两者 联合来定义切削区域,从定义的切削区 域、沿指定的投射矢量方向、把驱动点 投射到零件几何表面上,来创建刀具路 径。

区域驱动(Area Milling)方法只 能用于固定轴铣操作中,它是通过指定 切削区域来定义一个固定轴铣操作,在 该驱动方法中可指定陡峭约束与修剪边 界约束。这种驱动方法与边界驱动方法 类似,但不需要驱动几何。

CONTOUR_TE 刻字加 投影字到零件表面,进行三维的字体的加工。

XT

工

固定轴铣对话框

零件几何体 检查几何体

驱动方法(Drive Method)用来定 义创建刀具路径的驱动点。

曲线与点驱动:当选择点时,就 是所选点间用直线段创建驱动路径; 当选择曲线时,则沿与其他驱动方法不同, 螺旋驱动方法创建的刀具路径,在从 一道切削路径向下一道切削路径过渡 时,没有横向进刀,也铣不存在切削 方向上的突变,而是光顾地、持续地 向外螺旋展开过渡,因为这种驱动方 法能保持恒定切削速度的光顺运动, 所以特别适合于高速加工。

铣

件的外轮廓决定区域。

非陡峭区 和区域轮廓铣类似,仅仅加工非陡峭区域 域轮廓铣

陡峭区域 和区域轮廓铣类似,仅仅加工陡峭区域 轮廓铣

曲面区域 按照曲面的 U-V 方向生成驱动路径。 轮廓铣

模块5 固定轴曲面轮廓铣

课程名称CAD/CAM实训(UG)教学主题曲面铣授课班级数控授课时间授课地点机房教学目标:1、掌握固定轴铣加工复杂曲面。

;2、掌握UG后置处理的方法及仿真操作。

;3、了解UG注塑模的操作流程。

职业技能教学点:1、能灵活应用固定轴功能加工复杂零件;2、能根据生成的轨迹产生G代码并进行仿真加工。

教学设计:讲授、演示、举例-----完成单元项目教学手段:实例法、练习教学过程教学内容与板书备注【清点人数】【要求】1、出勤2、遵守机房的规章制度3、完成的单元项目并存储在共享文件夹中对应姓名的文件夹中2分钟5分钟四、固定轴铣固定轴曲面轮廓铣Fix_Contour是沿曲面轮廓的深度切削材料,在每一位置,刀具始终沿着几何体的外轮廓同时有X、Y、Z轴的运动,即刀具路径始终与外轮廓曲面保持同距离(预留量)运动,用于半精加工或精加工,适用于加工一个或多个复杂曲面FIXED_CONTOUR 曲面轮廓铣基本的固定轴曲面轮廓铣操作,用于以各种驱动方式、包容和切削模式轮廓铣部件或切削区域。

刀具轴可以设为用户定义的矢量。

1、基本原理先由驱动几何(Drive Geometry)产生驱动点,在每个驱动点处,按投影方向(Projection V ector)驱动刀具向着加工几何(Part Geometry)移动,直至刀具接触到加工几何为止,此时,得到接触点,最后,系统根据接触点处的曲率半径和刀具半径值,补偿得到刀具定位点,见下图。

得到理想的刀具路径受如下因素影响:1.加工几何。

加工几何选择合适与否,将决定是否得到正确的工件外型。

2.驱动几何。

驱动几何的形状、面积、方位不同,产生不同的驱动点,将得到不同的刀具路径。

3.投影方向。

即使选择相同的加工和驱动几何,投影方相不同,将直接影响刀具定位点的位置。

由驱动方法(Drive Method)确定选择何种方式的驱动几何和投影方向。

注意:可允许不选择加工几何,此时,由驱动点直接得到刀具路径。

但是,必须选择其中之一的驱动方法。

计算机辅助制造CAM——区域轮廓铣-简介

固定轮廓铣 一、基本原理

由驱动几何体产生驱动点,并按投影方向投影 到部件几何体,得到投影点。刀具在该点与部件几 何体接触,因此也称接触点。

NX根据接触点位置和刀具参数计算得到刀具定 位点。刀具位于与零件表。

驱动点可以从整个或部分工件,或者从其他几 何体产生再投影到工件上。

计算机辅助制造CAM ——固定轮廓铣简介

固定轮廓铣

固定轮廓铣主要用于曲面的精加工、半精加工。 通过控制刀具轴和投影矢量,使刀具沿曲面轮廓切削。在铣削过程中,刀轴 方向与指定方向始终平行,即刀轴固定。 固定轮廓铣是通过定义不同的驱动几何体来产生驱动点阵列,并沿指定的投 影方向投影到部件几何体上,以此为依据确定切削区域,并生成刀具轨迹。选择 不同的驱动方法,设置不同的参数,可以获得不同的刀轨形状。

5

谢谢!

驱动方法规定了生成驱动点的方法。

3

固定轮廓铣 一、基本原理

由驱动几何体产生驱动点,并按投影方向投影到部件几何体,得到投影点。刀具在该 点与部件几何体接触,因此也称接触点。

向 下 投 影 至 工 件

4

固定轮廓铣 二、基本术语

1.驱动几何体:用来产生驱动点的几何体,可以是点、曲线、曲面、工件几何体。 2.驱动点:驱动点从驱动几何体上产生,根据投影矢量投影到工件几何体上的点。 3.驱动方法:用于定义创建刀具轨迹所需的驱动点。 4.投影矢量:确定驱动点投影到工件表面上的方法,并定义刀具接触零件表面的侧面。 通常,驱动点沿投影矢量方向投影到工件表面,有时当驱动点从驱动曲面向工件表面投影 时,可能会沿矢量的相反方向投影。

第五章-固定轴轮廓铣加工

朝向驱动体

如果使用曲面区域驱动 方法,则使用朝向驱动 体投影矢量以避免铣削 到非预期的部件几何体。 朝向驱动体的工作方法 与垂直于驱动体投影方 式类似,如图所示为使 用朝向驱动体来铣削型 腔的内部。

驱动方式

驱动方法用于定义创建刀轨所需的驱动点。某些驱动方法可 以沿一条曲线创建一串驱动点,而其他驱动方法厕可以在边 界内或在所选曲面上创建驱动点阵列。驱动点一旦定义,就 可用于创建刀轨。如果没有选择部件几何体,则刀轨直接从 驱动点创建。否则,驱动点投影到部件表面以创建刀轨。 选择合适的驱动方法,应该由加工表面的形状和复杂性以及 刀轴和投影矢量要求决定。所选的驱动方法决定可以选择的 驱动几何体的类型,以及可用的投影矢量、刀轴和切削类型。 投影矢量是大多数驱动方法的公共选项。它确定驱动点投影 到部件表面的方式,以及刀具接触部件表面的哪一侧。可用 的投影矢量选项将根据使用的驱动方法而变化。

朝向点

创建从部件表面延伸至 指定焦点的投影矢量。 此选项可用于加工焦点 在球中心处的外侧球形 (或类似球形)曲面。图中 的球面同时用作驱动曲 面和部件表面。因此, 驱动点以零距离从驱动 曲面投影到部件表面。 投影矢量的方向确定部 件表面的刀具侧,使刀 具从外侧向焦点定位。

远离直线

创建从指定的直线延伸至部件 表面的投影矢量。投影矢量作 为从中心线延伸至部件表面的 垂直矢量进行计算。此选项有 助于加工内部圆柱面,其中指 定的直线作为圆柱中心线。刀 具位置将从中心线移到部件表 面的内侧。驱动点沿着偏离所 选聚焦线的直线从驱动曲面投 影到部件表面。聚焦线与部件 表面之间的最小距离必须大于 刀具半径。

曲面区域

“曲面区域”驱动方法创建一个位于驱动曲面 栅格内的驱动点阵列。将驱动曲面上的点按 指定的投影矢量的方向投影,这样即可在选 定部件表面上创建刀轨。

NX5_CAM-06固定轴曲面轮廓铣

均匀的步距控制在平面上Fra bibliotek在部件上

“在平面上”最适用于非陡峭区域。 在部件上”可用于使用往复切削类型的 “跟随周边”和“平行”切削模式。适用于具 有陡峭壁的部件。

均匀的步距控制

残留高度控制均匀步距通过在一个平面内创建切削模式,然后投射它们到零件 表面。因此,切削模式投射到越平坦的表面,行距和残留高度越趋于常数。

UG NX 5.0 CAM 曲面轮廓铣

厦门广角网络集成有限公司 邓永椿 chun9816@

© UGS Corp. 2004.. All right reserved.

课程介绍----固定轴曲面轮廓铣

目的:本课讲述固定轴曲面轮廓铣功能 目标:完成本节课程后,能够:

清根单刀路

参考刀具偏置:允许您指定一个参考刀具直径从 而定义要加工的区域的整个宽度,还可以指定一 个“步距”从而定义内部刀路,这样便可在中心清 根的任一侧产生多个切削刀路 清除大刀加工后所流下 残料的最佳办法 清根多个偏置

清根驱动方式

参考刀具直径允许您根据粗加工球面刀的直径来指定精加工切削区域的宽 度。参考刀具通常是用来先对区域进行粗加工的刀具。

清根驱动方式

连接距离

连接距离使您能够通过连接不连贯的切削运动来除去刀轨中小而不连续的或 不需要的缝隙。这些不连续性出现在从“部件表面”退刀的位置,输入的值确 定连接切削运动的端点时刀具要通过的距离。系统将通过线性延伸这两条路 径来连接两端,这不会过切部件。

由凹角变化引起的不连贯的切削运动

清根驱动方式

区域铣削驱动方式

区域1(数字 1 指示的位置)未被切削,因为路径中的 步距延伸到某些陡峭壁上。要切削这些区域,必须使 用“定向陡峭”再次进行切削

区域铣削驱动方式

UG数控加工讲义(5――可变轴曲面轮廓铣)汇总

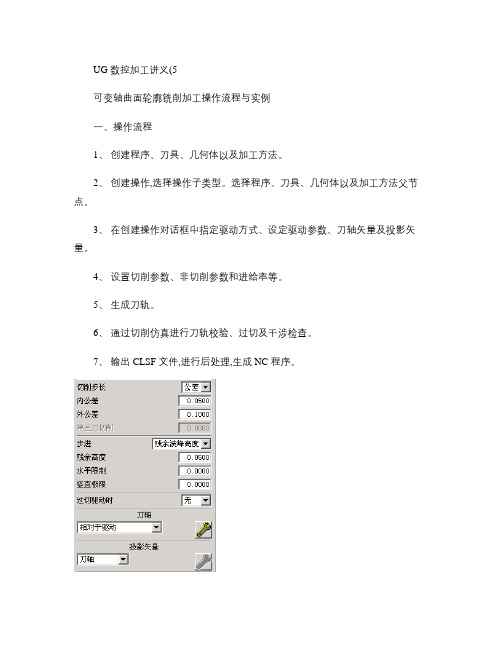

UG 数控加工讲义(5可变轴曲面轮廓铣削加工操作流程与实例一、操作流程1、创建程序、刀具、几何体以及加工方法。

2、创建操作,选择操作子类型。

选择程序、刀具、几何体以及加工方法父节点。

3、在创建操作对话框中指定驱动方式、设定驱动参数、刀轴矢量及投影矢量。

4、设置切削参数、非切削参数和进给率等。

5、生成刀轨。

6、通过切削仿真进行刀轨校验、过切及干涉检查。

7、输出 CLSF 文件,进行后处理,生成 NC 程序。

二.使用可变轴曲面轮廓铣实例操作本例对零件上半部分进行加工。

步骤:1、打开文件:via_contour.prt, 进入加工环境。

在加工环境中, CAM 进程配置“ cam_general” , CAM 配置选择“ mill_multi-axis” ,单击“ 初始化” 按钮。

2、创建加工几何体,选择零件几何体,设定毛坯几何体偏置零件表面0.2mm 。

3、创建加工刀具,刀具类型选择“ mill_multi-axis” ,子类型选择第二个“ ball_mill” 。

刀具球头直径 5mm ,刀具长度 35mm , 刃口长度为 10mm 。

4、选择创建好的刀具, 右键后选择插入操作,选择“ mill_multi-axis” ,子类型选择第一行第一个类型“ V ARIBLE_CONTOUR” 。

单击确定。

在弹出的“ V ARIBLE_CONTOUR”对话框中指定驱动方式为“ 曲面区域驱动” ,驱动几何体依次选择叶身表面(为了能够选择驱动曲面 , 通常需要调整尺寸链公差 :选择菜单“ 预设置” → “选择” → 设置尺寸链公差为 0.5 。

指定切削步长为“ 公差” ,设置切削步长的内公差与切出公差为 0.05。

指定步进为“ 残余波峰高度” , 并且残余高度设置为 0.05。

指定刀轴为“ 相对于驱动” ,设定前倾角为 15°,设定侧倾角为30°, 勾选“ 应用光顺” 。

指定投影方向为刀轴。

这时可以单击“ 显示驱动路径” 按钮来查看驱动轨迹。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

模块五 固定轴曲面轮廓铣创建一、学习目标学习本项目后,掌握UG 软件加工模块Fixed_Contour (固定轴曲面轮廓铣)加工操作,利用区域铣削驱动完成小型腔曲面的半精加工,并合理定义各加工参数。

1、掌握固定轴曲面轮廓铣的特点 2、掌握刀轴与投影的概念 3、掌握区域铣削驱动的创建 4、掌握区域铣削的特点 5、掌握定向陡峭区域的概念 6、掌握主要切削参数的定义 二、工作任务 1、创建区域铣削驱动 2、定义主要切削参数 三、相关实践知识在实践操作中,利用区域铣削驱动完成小型腔曲面的半精加工,定义各项内容如表7-5-1所示。

表7-5-1 加工程序五:小型腔曲面的半精加工程序名 AREA_MILLING01定 义 项参 数作 用程序组 NC_PROGRAM 指定程序归属组使用几何体 MILL_GEOM001 指定MCS 、加工部件、毛坯 使用刀具 MILL_D10R5 指定直径10的球刀 使用方法 MILL_SEMI_FINISH 指定加工过程余量 驱动方式 区域铣削 定义切削范围 切削区域 小型腔底面 定义加工范围 裁剪 未定义 约束加工范围图样 “跟随周边”确定刀具切削方式 加 工 操 作步进恒定的,数值0.1确定刀具切削横跨距离切削部件余量0.1 指定加工过程保留余量转速S=2600rpm 确定刀轴转速进给率进刀速度F=400第一刀速度F=400步进速度F=800切削速度F=1000横越速度F=1200退刀速度F=2000定义加工中各过程速度(数值仅作参考,具体加工根据机床功率、部件材料、刀具类型及材料来指定。

)其他按默认值固定轴曲面轮廓铣加工的创建步骤如下:1、进入固定轴曲面轮廓铣加工选择“加工生成”工具条中“创建加工操作”命令,在类型中选择“mill_contour”。

子类型中选择第五项“Fixed_Contour”(固定轴曲面轮廓铣)。

“程序”选项里按默认;“使用几何体”选择“MILL_GEOM001”;“使用刀具”选择“MILL_D10R5”;“使用方法”选择“MILL_SEMI_FINISH”;名称命名为“AREA_MILLING01”。

确认后进入建立固定轴曲面轮廓铣对话框。

如图7-5-1所示。

图7-5-1 固定轴曲面轮廓铣对话框2、固定轴曲面轮廓铣参数定义固定轴曲面轮廓铣的创建过程并不复杂,但一定要充分理解其内在的含义,即“部件几何体”-“驱动方式”-“加工区域”-“部件余量”-“部件余量偏置”之间的关系。

下面以固定轴曲面轮廓铣中最为常用的驱动方式--区域铣削,对小型腔曲面进行半精加工。

选择驱动方式为区域铣削,其主要对话框选项如图7-5-2所示。

图7-5-2区域铣削对话框定义“图样”为“跟随周边”;方向为“向外”;“步进”为恒定值0.1。

点击“确定”后退出,在主界面中选择切削区域选项,选择图7-5-3所示面为切削区域。

其他项按表7-5-1所示定义。

切削区域图7-5-3切削区域选择“生成”轨迹后, 10的球刀在切削区域由内向外作步距为0.1的跟随周边切削运动。

四、相关理论知识1、固定轴曲面轮廓铣特点Fixed Contour(固定轴曲面轮廓铣)是用于半精加工和精加工复杂曲面的方法。

创建固定轴铣分为两个阶段:第一步:在指定的驱动几何体上(由曲面、曲线和点定义)形成驱动点。

第二步:按指定投射矢量投射驱动点到部件几何体上形成投射点。

如图7-5-4所示。

图7-5-4 驱动点的投影刀位点沿投射在曲面上的点运行,完成曲面的加工。

例如在实践中,在平面内定义刀具的走刀方式为“跟随周边”;方向为“向外”;“步进”为恒定值0.1。

然后将这些驱动点投影到所选择的切削区域,形成曲面上的驱动点来定义刀位点的移动。

注意:理解下面的两句话的含义,将会对固定轴曲面轮廓铣有个深入的理解。

驱动方式控制切削过程中刀具的运动范围。

部件几何体控制刀具的切削深度。

固定轴曲面轮廓铣通常用于半精加工和精加工,曲面上的余量在粗加工中已经基本去除。

余量是否均匀,在于粗加工操作中切削层的控制。

要在固定轴曲面轮廓铣中完成半精加工与精加工,则必须针对不同类型的曲面形式采用不同形式的驱动方式,即“驱动方式控制切削过程中刀具的运动范围”;而加工中的切削深度则由所选择的部件几何体配合部件余量来控制,即“部件几何体控制刀具的切削深度”。

2、区域铣削特点区域驱动是通过指定切削区域来定义一个固定轴铣操作。

它可以指定陡峭约束和修剪边界约束。

区域铣削驱动方式通常作为优先使用的驱动方式来创建刀位轨迹。

可以用区域铣削驱动方式代替边界驱动方式。

区域铣削驱动可以通过定义“陡角”及“切削角度”来定向约束切削区域。

无(None):在刀具路径上不使用陡峭约束,允许加工整个工件表面。

如图7-5-5所示,定义“无”陡峭,走刀方式为往复式(Zig-Zag),切削角0°(沿XC轴)。

图7-5-5 无陡峭示例非陡峭的:切削非陡峭区域,用于切削平缓的区域,而不切削陡峭区域。

通常可作为等高轮廓铣的补充。

选择该项,需要输入“陡角”的值,如图7-5-6所示。

图7-5-6非陡峭示例定向陡峭:定向切削陡峭区域,切削方向由切削角度定义,所有满足该“陡角”的陡峭壁作为切削区域,如图7-5-7所示。

图7-5-7 定向陡峭示例3、切削参数:切削方向1)顺铣/逆铣一般来讲数控机床加工通常采用顺铣方式,有利于刀具切削条件改善及获得相对较好的表面加工质量,顺铣如图7-5-8所示。

图7-5-8 顺铣示例2)向外/向内在“图样”中选择“跟随周边”,须定义加工走刀方式是沿轮廓向外还是向内,如图7-5-9所示。

图7-5-9向外/向内示例3)切削角在“图样”中选择“平行线”,须定义切削角度数值。

数值是以XC轴逆时针方向为正值,如图7-5-10所示。

图7-5-10 切削角示例注意:在加工工艺上来讲,设置为45°可以改善机床切削条件。

同一曲面的两次切削可以分别采用45°与135°交叉走刀,有利于改进切削表面质量。

4、切削参数:在凸角上延伸该选项主要用于控制刀具路径,避免刀具切削内部突出边缘时停留在凸角处。

打开该选项,刀具切削到凸角端点高度时,直接移动到凸角另一侧,从而避免退刀、跨越、进刀等非切削运动,如图7-5-11所示。

图7-5-11在凸角上延伸示例凸角角度大于“最大顶角角度”时刀具路径不作延伸。

5、切削参数:安全距离工件安全间距:定义刀具自动进刀与退刀时离部件几何体的距离。

从部件几何体表面上的加工余量偏置处开始测量,主要是为了防止刀具或刀柄与部件几何体干涉。

检查安全距离:定义刀具与检查几何体的距离,主要是为了防止刀具或刀柄与检查几何体干涉。

安全距离的图示说明如图7-5-12所示。

图7-5-12 安全距离图示6、切削参数:使用刀柄与使用2D工件使用刀柄打开该选项使本次加工操作能够识别刀柄,以避免与部件几何体发生碰撞,如图7-5-13所示。

刀柄可以在定义刀具对话框中定义,在操作中刀柄并不显示。

当操作中检测到刀柄与部件几何体相碰撞,碰撞区域就与操作一起作为2D工件几何保存。

保存的2D工件可以在其后的切削操作中用作修剪几何体。

图7-5-13使用刀柄示例使用2D工件打开该选项,可以使软件在同一几何体父组内识别前面操作中保留的刀柄与部件几何体碰撞区域的二维几何体,并将其作为当前操作的裁剪几何体,可以避免刀具运行到该区域,或者采用合适的刀具单独加工该区域,如图7-5-14所示。

图7-5-14 使用2D工件示例7、切削参数:切削步长切削步长指部件几何体上相邻两个刀位点在切削方向上的直线距离。

切削步长距离越小,所产生的刀具路径越接近部件几何表面,加工表面的轮廓则越精确,加工计算时间也越长。

注意:切削步长数值应大于部件内、外公差。

如果步长值大于某些小特征尺寸时,则会使小特征产生过切,如图7-5-15所示,A中步长值较大,则小特征被切除,B中步长值合适,则小特征被跨越。

图7-5-15 切削步长示例8、切削参数:斜向上角度/斜向下角度指定刀具在向上和向下切削时的限制角度。

图7-5-16所示为向上斜角设置为30°时的刀具切削情况。

图7-5-16 斜向上角度示例注意:数值为90°时,则该功能无效,刀具运动不受限制。

指定适当的向下斜角可以避免刀具落入小的型腔中。

该型腔可以由后续工序来完成加工。

如图7-5-17所示。

图7-5-17斜向下角度示例应用于步距(步进)可以使斜向下角度应用于步进中。

如图7-5-18所示,在往复式(Zig-Zag)走刀过程中,斜向下角度45°在步进中被应用。

图7-5-18应用于步距示例优化轨迹当走刀方式为往复式或单向时,且斜向上角度90°,斜向下角度为0°至10°;或者斜向下角度90°,斜向上角度为0°至10°时,此选项可以使软件重新计算轨迹,使刀具轨迹间非切削运动最少。

延伸至边界为避免图7-5-19所示的刀具与工件过切情况,打开延伸至边界选项,创建仅向上(斜向下角度0°)切削,可以使切削轨迹末端延伸至工件边界。

图7-5-19延伸至边界示例9、切削参数:清理几何体该选项可以产生相应的边界、点,用以驱动后续针对残留在凹腔或陡峭壁上未加工材料的加工操作。

对话框如图7-5-20所示。

图7-5-20清理几何体对话框“清理设置”用于设置未切削区域的类型及对应参数。

“清理输出控制”用于设置所创建的清理几何体的类型及对应参数。

11。