线路板检验标准

PCB线路板来料检验标准

文件名称:PCB(线路板来料检验)标准文件编号:HG-JY-V02-01生效日期:2017年4月11日编写人:________________ 日期:________________ 审批人:________________ 日期:________________1.0检查条件:在30~40W日光管光照环境下,样品放在目视清楚位置。

2.0标志,尺寸2.1电路板的命名应与产品的型号相对应。

2.2所有的标志应清晰。

2.3尺寸必须符合图纸要求。

3.0 外观3.1 板层不得脱层及拱泡,基材表面不允许有显露织物现象。

3.2 板边缘及线路(包括导电脚位、焊位)冲后不得崩裂、跷线及有披锋。

3.3 板面应保持清洁,不允许有碳浆及其他杂物。

3.4 线路完整,不允许出现残缺、锯齿状。

3.5 一个板面的凹点(腐蚀点)针孔或缺口不得超出五处。

3.6 板边缘不得留有多余导体。

4.0 焊锡位、按键位。

4.1 焊锡位、按键位表面不应有氧化现象及污渍。

4.2 焊锡位、按键位不得粘有绝缘油、碳浆等。

5.0 绿油5.1 电路板中涂层位、焊位、导电脚等需避空的部位之外,其他不得覆盖。

5.2 定位绿油必须能起绝缘作用。

6.0 镀层6.1 导电图形不得有露铜现象。

6.2 镀层应均匀、光亮、无针孔、麻点、白雾、烧焦、脱层等现象。

7.0 导电孔7.1 金属导电孔的铜层上应无环状裂缝,铜层与孔壁无环状分离。

7.2 有元件插入的导电孔应清洁,无影响元件插入及焊锡的任何物质。

8.0 端子拉脱力:连接插线端子应不易松脱,拉脱力≥5N。

9.0 任何线路不得补焊。

电路板检验标准

要求是有机玻璃布-环养树脂覆铜箔板(FR-4 阻燃 G135) 检验方法:1、板材为玻纤; 6 材质 2、抽取 1PCS,切成长为 130mm,宽 13mm,除去板面 上的导线铜皮, 同时试样品边缘要光滑, 然后在 120 度温度下烘干 1.5 小时,然后自然冷却后用明火去点 燃,当火源拿开后,PCB 板上的火焰应立即熄灭,否则 不符合要求. 每批到料任意抽 3-5 块,如果加严抽 10 块,贴片板过 回流焊:PCB 板预热 80-170℃/60-130S,主加热 183℃/20-80S(最高不能超过 230℃).回流焊机台很 忙的时候可以按照正常的 SMT 的炉温过炉. PCB 过波峰后变形度:要求≤0.7%,超出要求. 7 可焊性 试验后要满足绝缘电阻的试验条件和要求,超出要 求(此项考核不记入分承包方). 过波峰后上锡不良(可焊性差)上锡面≤93%的面积 过波峰后线路起铜皮,绿油起泡 过波峰后上锡面 93%---97% 耐电压测试:在相邻最近的两条线路上(不同一回路 的)以 1000V,电压从 0 到 1000V 时间为 10S,测试时 间 60S,不得有击穿、火花、崩溃或弧光现象,不符 电气 性能 合要求。 8 绝缘电阻 1: 用绝缘电阻测试仪在 PCB 表面上不同一 回路铜走线路之间的绝缘电阻值, 当导线间距≤1mm 时,测试电压 DC100V(当导线间距>1mm 时,测试 电压用 DC500V),要求;大于 1000 兆欧;低于以上 要求。 A 每批次抽 10 块, 板任意抽测 10 个以上,测试绝 缘电阻要符合要 求 A 每批次抽 5 块测 试 B A B A C 做完可焊性后,再 测试绝缘电阻并 符合要求. A 供应商每月 每机型抽测一 次, 并提供检验 报告

B

B

B B B

B

B B B B B B B B

最新PCBA质量检查标准(最)

最新PCBA质量检查标准(最)最新PCBA质量检查标准(最完整版)目的:本文档旨在提供一份最新、最完整的PCBA(Printed Circuit Board Assembly,印刷电路板装配)质量检查标准,以确保PCBA产品具备优质和可靠性。

本文档适用于所有与PCBA相关的质量检查工作,包括原材料检查、工艺检查和最终产品检查。

本文档旨在提供一份最新、最完整的PCBA(Printed Circuit Board Assembly,印刷电路板装配)质量检查标准,以确保PCBA产品具备优质和可靠性。

本文档适用于所有与PCBA相关的质量检查工作,包括原材料检查、工艺检查和最终产品检查。

1. 原材料检查1.1 元器件质量检查- 检查元器件是否符合规定的规格和参数要求。

- 检查元器件的包装是否完好无损,无明显的变形或损坏。

- 确认元器件的批次和生产日期,并核实其与采购记录是否一致。

1.2 PCB板材质量检查- 检查PCB板材的厚度是否符合要求。

- 检查PCB板材的颜色、纹理和表面光洁度是否合格。

- 核实PCB板材的型号和批次,并与采购记录进行比对。

1.3 焊料和助焊剂质量检查- 检查焊料和助焊剂的型号和批次,并与采购记录进行比对。

- 检查焊料和助焊剂的保存条件是否符合要求,确保其未过期或受到污染。

2. 工艺检查2.1 手工焊接检查- 检查焊接是否均匀、牢固,焊接点是否完整且无冷焊现象。

- 检查焊接的位置、角度和间距是否符合要求。

2.2 焊接过程控制检查- 确保焊接过程中的温度、时间和压力控制合理,避免过热或冷焊等问题。

- 检查焊接过程中是否有明显的焊接留痕或未焊接到位的情况。

2.3 绝缘和包装检查- 检查绝缘层是否完整且与焊点隔离良好。

- 检查产品的包装是否完好无损,且与运输过程中的标准保持一致。

3. 最终产品检查3.1 外观检查- 检查产品外壳的加工和涂装是否符合要求。

- 检查产品的尺寸、标识和标志是否清晰可辨。

柔性成品线路板(FPCB)进货检验标准-12-08-30

4.4.3.2加工后的导体间距相对于设计值的允许误差,按表3.

表3. 加工后间距允许误差

设计最小导体间距允许误差

1.10以下±0.05

0.10以上,小于0.50 ±0.08

0.30以上±1.10

.

4.4.4连接盘

4.4.4.1最小连接盘环宽:图1所示的加工后有效焊接的最小连接盘环宽d是0. 45mm

以上。

4.4.5外观

4.4.

5.1金手指导体的外观

4.4.

5.2断线,不允许有断线

4.4.

5.3无缺损、针孔:无压痕等,无残余或突出的导体宽度,应小于加工后的导体间距的1/3。

4.4.

5.4 导体的分层:不允许有

4.4.

5.5导体的裂缝:不允许有

4.4.

5.6导体的桥接:不允许有

4.7增强板之间气泡:图18所示,增强板和挠性印制板之间有气泡,在使用热固化性粘合剂时

应在增强板面积的10%以下:在使用其他粘合剂时,应在增强板面积的1/3以下。

而且,在

插头的插入部位不可有浮起或鼓泡。

另外,在安装时不可产生鼓泡。

4.8其他外观

4.8.1丝状毛刺

4.8.1.2孔部:图19所示,在孔部的非导电性丝状毛刺长度应在0.3mm以下,而且不容易脱落

的。

4.8.1.3外形:图20所示,在外形处的非导电性丝状毛刺长度影子1.0mm以下,而且不容易脱落。

4.8.1.4外形的冲切偏差:图21所示外形的冲切偏差,不允许外形和图形接触,但是,电镀引线,

增强板用独立连接盘或增强板用图形除外。

4.9撕裂和刻痕:轮廓线和孔边缘应该无撕裂和刻痕。

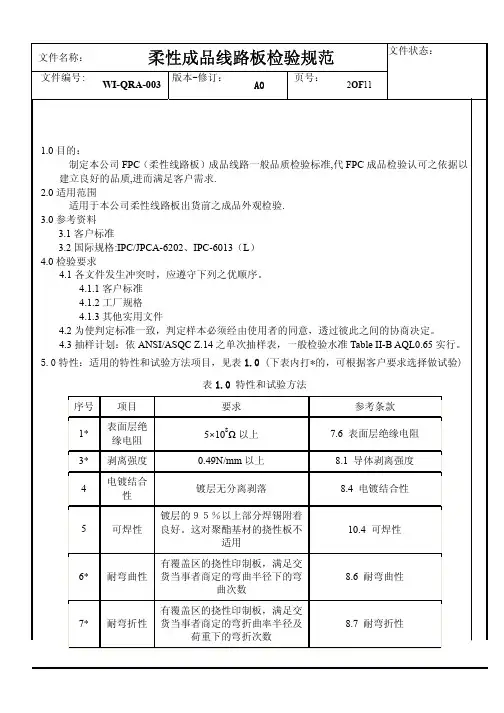

软板成品线路板检验规范

9.1 温度循环 9.2 高低温热冲击 9.3 高温热冲击 9.4 温湿度循环 9.5 耐湿性

9*

铜电镀通 孔耐热冲 击性

双面挠性的金属化孔导通电阻变 10.2 铜电镀通孔耐热冲击性 化率是20%以下 无气泡、分层。覆盖膜上没有影 响使用的变色。符号标记没有明 显损伤。对聚酯基材的挠性板不 适用。 涂层无分离剥落 无气泡、分层。不明显损伤符号 标记 10.5 耐药品性

文件名称: 文件编ห้องสมุดไป่ตู้:

柔性成品线路板检验规范

WI-QRA-003 版本-修订: A0 页号:

5OF11

文件状态:

图 1 有效最小连接盘环宽

6.1.5 金属化孔镀铜厚度: 孔内壁镀铜厚度平均0.015mm以上,最小镀度0.008 mm以上。 6.2 外观 6.2.1 导体的外观 6.2.1.1 断线: 不允许有断线 6.2.1.2 缺损、针孔: 按图2所示,加工后的导体宽度w,导体上缺损或针孔宽度w1, 长度l,则w1应小于1/3w,l应小于w。 6.2.1.3 导体间的残余导体: 按图3所示,残余或突出的导体宽度 W1,应小于加工后的导体间距 W 的 1/3。 另,在没有导线图形经过的开阔区域,板边缘与多余的铜或毛刺和实缘之间间距不 应小于 0.125mm,多余的铜或毛刺和实缘与相邻导线之间宽不应小于 0.125mm

图 13 电镀或焊料的渗膜

文件名称: 文件编号:

柔性成品线路板检验规范

WI-QRA-003 版本-修订: A0 页号:

10OF11

文件状态:

图 14 孔偏差

图 15 外形偏差

图 16 增强板与其间粘合剂的偏差(包含流出的部分) 6.4.1.4 增强板之间异物: 图17所示,增强板与挠性印制板之间的异物,应该凸起高 度m在0.1mm以下。而且,增强板和挠性印制板的厚度有规定时,必须在允 许值内。 另外,若异物较大,应该是增强板和挠性印刷板的粘合面积的5%以下,并且 在加工孔以及外形连接边缘不允许有。 非导电性丝状异物可伸出边缘应不超过 1mm。 6.4.1.5 增强板之间气泡: 图18所示,增强板和挠性印制板之间有气泡,在使用热固 化性粘合剂时应在增强板面积的10%以下;在使用其它粘合剂时,应在增强 板面积的 1/3 以下。而且,在插头的插入部位不可有浮起或鼓泡。另外,在安 装时不可产生鼓泡。 6.5 其它外观 6.5.1 丝状毛刺 6.5.1.1 孔部: 图19所示,在孔部的非导电性丝状毛刺长度应在 0.3mm 以下,而且不 容易脱落的。 6.5.1.2 外形: 图20所示,在外形处的非导电性丝状毛刺长度应在 1.0mm 以下,而且 不容易脱落的。 6.5.1.3 外形的冲切偏差: 图21所示外形的冲切偏差,不允许外形和图形接触。但是, 电镀引线,增强板用独立连接盘或增强板用图形除外。 6.5.2 撕裂和刻痕:轮廓线和孔边缘应该无撕裂和刻痕。

线路板--线路检验允收标准

ACC REJ

MA MI 1線路移位不允許

Χ 1.目視

2.放大鏡V 2補線不良平整、光滑與原線路相似Χ 1.目視2.放大鏡V 3開路功能不良,不允許Χ 1.目視2.100倍放大鏡V 4短路功能不良,不允許Χ 1.目視

2.100倍放大鏡V

5殘銅距最近異體在0.125mm以上且長度不超

過0.54mm, 板邊不可有殘銅V 1.目視

2.放大鏡V

6蝕刻不淨功能不良,不允許Χ目視V 7線路刮傷不超過線路銅厚的20%且長度小於

5mm V 目視V

8線細小於原稿的20%且長度小於10mm V 1.目視

2.放大鏡V

9線路缺口不超過線路寬度的20%,長度在1mm

內V 1.目視

2.三次元V

10孔破不允許Χ目視V 11線路氧化不可有线路氧化现象Χ目視V 12線 路 鋸 齒線路鋸齒減小最近異體間距在30%內V 目視V 13線 路 凹 陷深度不超過線路銅厚度的20%,同一

線路不超過3處V 1.目視

2.放大鏡V 線路檢驗工具線路檢驗允收標准

判定

缺陷等級序號類別項目不良圖示檢驗標准。

柔性成品线路板(FPCB)进货检验标准-12-08-30

柔性成品线路板(FPCB)进货检验标准-12-08-304.4.3.2加工后的导体间距相对于设计值的允许误差,按表3.表3. 加工后间距允许误差设计最小导体间距允许误差1.10以下±0.050.10以上,小于0.50 ±0.080.30以上±1.10.4.4.4连接盘4.4.4.1最小连接盘环宽:图1所示的加工后有效焊接的最小连接盘环宽d是0. 45mm以上。

4.4.5外观4.4.5.1金手指导体的外观4.4.5.2断线,不允许有断线4.4.5.3无缺损、针孔:无压痕等,无残余或突出的导体宽度,应小于加工后的导体间距的1/3。

4.4.5.4 导体的分层:不允许有4.4.5.5导体的裂缝:不允许有4.4.5.6导体的桥接:不允许有4.7增强板之间气泡:图18所示,增强板和挠性印制板之间有气泡,在使用热固化性粘合剂时应在增强板面积的10%以下:在使用其他粘合剂时,应在增强板面积的1/3以下。

而且,在插头的插入部位不可有浮起或鼓泡。

另外,在安装时不可产生鼓泡。

4.8其他外观4.8.1丝状毛刺4.8.1.2孔部:图19所示,在孔部的非导电性丝状毛刺长度应在0.3mm以下,而且不容易脱落的。

4.8.1.3外形:图20所示,在外形处的非导电性丝状毛刺长度影子1.0mm以下,而且不容易脱落。

4.8.1.4外形的冲切偏差:图21所示外形的冲切偏差,不允许外形和图形接触,但是,电镀引线,增强板用独立连接盘或增强板用图形除外。

4.9撕裂和刻痕:轮廓线和孔边缘应该无撕裂和刻痕。

pcb的ipc检验标准

pcb的ipc检验标准PCB的IPC检验标准。

在PCB(Printed Circuit Board,印刷电路板)生产制造过程中,为了保证产品质量和性能稳定,必须对PCB进行严格的检验。

而IPC(Institute for Printed Circuits,印刷电路协会)制定了一系列的检验标准,以确保PCB的质量和可靠性。

首先,IPC-A-600是PCB的一般接受标准,它规定了PCB的各种缺陷类型和标准,包括焊接质量、线路间隔、过孔质量、外观缺陷等。

在PCB生产过程中,需要根据IPC-A-600的要求对PCB进行全面的检验,确保其符合标准要求。

其次,IPC-6012是针对高可靠性PCB的检验标准,适用于要求更高可靠性和稳定性的领域,如航空航天、国防等。

IPC-6012对PCB的材料、工艺、外观、尺寸、线路间隔等方面都有详细的规定,对PCB的可靠性和稳定性提出了更高的要求。

此外,IPC-6013是适用于柔性电路板(FPC)的检验标准,FPC因其柔性和轻薄特性,在电子产品中的应用越来越广泛。

IPC-6013对FPC的材料、工艺、外观、尺寸、线路间隔等方面都有详细的规定,以确保FPC在弯曲、折叠等情况下仍能保持良好的性能和可靠性。

除了以上列举的几种常见的IPC检验标准外,IPC还制定了许多其他针对特定领域和特定类型PCB的检验标准,如IPC-6018(微波PCB)、IPC-6015(高速数字PCB)等,以满足不同领域和不同类型PCB的特殊需求。

总的来说,IPC的检验标准对PCB的质量和可靠性起着至关重要的作用,它们不仅是PCB制造厂必须遵守的标准,也是PCB设计师、工程师和用户必须了解和掌握的重要知识。

只有严格按照IPC的检验标准进行检验,才能保证PCB的质量和可靠性,为电子产品的稳定性和可靠性提供保障。

在实际工作中,我们需要深入学习和理解IPC的各项检验标准,掌握其要求和规定,结合实际情况对PCB进行全面、严格的检验,确保其符合标准要求。

线路板检验标准

5.1.6.1字符完整清晰、线条均匀、整体清晰容易辨认。

5.1.6.2字符结合力:用3M胶带压到字符部位上用垂直力迅速将胶带拉起,无字符脱落现象。

5.1.7过孔外观要求:

5.1.7.1金属化孔、非金属化孔一定和打孔图要求一致。

5.1.7.2金属化孔无堵孔、黑孔、灰孔现象。孔壁内无毛刺、空洞缺铜。孔口无毛刺、针头、镀SnPb光亮。

单位:mm

边尺寸

〈1

﹥1

极限偏差

+0.05

+0.2

5.2.3非机械安装定位圆形孔及其极限偏差应符合下表的规定:

单位:mm

孔直径D

1.0≤D≤2.0

2.0﹤D≤3.0

D﹥3.0

极限偏差

±0.10

±0.20

±0.30

直径小于1.0mm的非机械安装定位圆形孔用实物进行试装。

5.2.4机械安装孔孔径及误差应符合下表的规定

1目的

规定线路板检验流程,为检验员提供检验方法、抽样方案和接收标准。

2范围

适用检验员对印制板类产品的检验。

3抽样方案及接收标准

检验项目

抽样方案

接收标准

包装检验

批数量大于5包时抽验5包,小于5包全检

有一包损坏拒收

外观检验

一拼

有一块不符合5.1要求拒收

尺寸检验

一拼

有一块不符合5.2要求拒收

4检验工具

游标卡尺

单位:mm

钻孔直径

〈3

≥3

允许误差

+0.25

+0.5

6记录与报告

《IQC检验报告单》

5检验流程

5.1 外观检验

5.1.1检查印制板包装袋,要求印制板包装袋密封良好,不得有破损。

PCB线路板成品检验标准

TATCHUNPRINTEDCIRCUITBOARD CO.,LTD允收標准 缺陷 名稱圖例或說明1級2級3級殘銅殘銅點面積小於1㎜2﹐每面不超過3點﹐不影響線寬線距不.接收 不接收板面白點面積小於1㎜2﹐每面不超過3點﹐不影響線寬線距不接收 不接收側蝕導線寬度符合最小寬度的規定要求﹐反之不接收導線寬度符合最小寬度的規定要求﹐反之不接收導線寬度符合最小寬度的規定要求﹐反之不接收線幼導線寬度減少未超過最小值的20%﹐同時總缺陷長度不大於13㎜或導線長度的10%導線寬度減少未超過最小值的20%﹐同時總缺陷長度不大於13㎜或導線長度的10%導線寬度減少未超過最小值的20%﹐同時總缺陷長度不大於13㎜或導線長度的10%蝕刻 不淨不接收 不接收 不接收TATCHUNPRINTEDCIRCUITBOARD CO.,LTD允收標准 缺陷 名稱圖例或說明1級2級3級斷線不接收 不接收 不接收連線不接收 不接收 不接收鍍層針孔直徑小於0.075mm 在3.2mm 直徑圈內不超過3個﹐板子兩面上針孔的總面積<1%直徑小於0.075mm 在3.2mm 直徑圈內不超過3個﹐板子兩面上針孔的總面積<1% 直徑小於0.075mm 在3.2MM 直徑圈內不超過3個﹐板子兩面上針孔的總面積<1%線路缺口導線寬度減少未超過最小值的20%導線寬度減少未超過最小值的20%不接收蝕刻的標記不清形成字元是不規則的﹐但字元或標記的一般含義尚可辨認形成字元是不規則的﹐但字元或標記的一般含義尚可辨認不接收線距小導線邊緣粗糙﹐銅刺等任意組合造成最小導線間距的減少未超過20%導線邊緣粗糙﹐銅刺等任意組合造成最小導線間距的減少未超過20%導線邊緣粗糙﹐銅刺等任意組合造成最小導線間距的減少未超過20%TATCHUNPRINTEDCIRCUITBOARD CO.,LTD允收標准 缺陷 名稱圖例或說明1級 2級 3級線凸(狗牙)線路凸出部分不得大於線距之20%,同一條線允許一點﹐在100×100㎜內允許3點。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

13.有≥1个引脚处铜泊翘起或断裂

○

14.大元器件或插片有≥1个引脚包焊

○

15.小元器件有≥3浮起高度小于2mm或有≥1浮起高度超过2mm

○

16.大元器件有1个脚浮起高度超过0.5mm

○

17.按健开关、指示灯、针座浮起高度超过0.5mm或影响安装和影响使用

○

18.引脚高超出1.5~3mm或倾斜会引起短路

3.小元器件指:电阻、色环电感、二极管、50V以下的电解电容、BR类三极管等

4.大元器件指:安规电容、≥50V的电解电容、带散热片的三极管、大电感、变压器、IC等

5.引脚高度:小元器件取1.5~2mm;大元器件件取2~3mm之间

2.分极性的元器件插反

○

3.元器件、基板、线材标识与CDF不一致或错误

○

○

5.时间控制与规格书要求不一致

○

功率

1.不工作的状况下,待机功率小于1W

功率计

1.待机功率大于1W

○

端子

1.对应公、母端子的插拔力小于10N

2.连接线与端子之间施加30N的轴向拉力30s,端子无松脱、连接线不断

推拉

力计

1.公、母端子的插拔力大于10N

○

S-2

2.连接线断或端子松脱

○

试装

1.与相应的部件试装,按键、指示灯无顶死或空位大

文件编号:TW-QD00-007

版本号:A--0

页码:共2页第2页

检验项目

技术质量要求

检测方法

检验要点

缺陷类别

检验水平

备注

A

B

C

尺寸

1.安装孔径、孔距符合图纸要求;

2.指示灯、按健高度符合图纸要求

3.连接线长度、线芯截面积符合要求

卡尺

直尺

千分尺

1.安装孔径公差≥0.3、孔距公差≥0.5

○

Ⅱ

2.按健高度公差≥±0.2、指示灯高度公差≥±0.3

○

3.连接线公差≥±5;截面积公差≥±0.05

○

功能

1.将线路板连接到专用检测设备上,按“功能说明书”进行检测,每按一次按健有相应的输出,且输出正确

专用测试台

1.按健无反应或输出错、乱

○

全检

性能必须完全符合相对应机型的设计规格书要求

2.指示灯不亮或亮度不够

○

3.每按一次按健,无相应的输出

○

4.上电开机或开关健失灵

4.焊点饱满,无虚焊、假焊、连焊

5.铜泊不允许翘起或断开

6.关健元器件标识与CDF表一致

7.规格型号、认证标识和生产批号或日期清晰且正确

8.表面干净,无脏污或金属裂留

目测

1.元器件插错件、漏插件

○

全检

1.元器件型号、线材、基板标识和位置参照CDF表和封样

2.分极性的元器件指:电解电容、三极管、输出插座、IC芯片

4.元器件、基板、线材标识模糊,无法辩认

○

5.元器件裂缺或破损,影响使用

○

6.元器件裂缺或破损,不影响使用

○

7.PCB基板破损

○

8.PCB基板变形超过2mm或影响安装

○

9.PCB基板变形小于2mm,不影响安装

○

10.小元器件有≥2个引脚焊锡不饱满

○

11.大元器件有≥1个引脚焊锡不饱满

○

12.有≥1个引脚虚焊、假焊、连焊、没焊

2.与其它部件有干涉

手工

1.按键、指示灯顶死或空位大

○

S-2

2.与其它部件干涉,难调整

○

工作寿命

1.装入整机,在额定频率和1.06倍额定电压下,连续工作3个月,线路板各性能和功能正常

整机

1.连续工作3个月,功能不正常,元器件损坏

○

N=2

样品承认时检测

ROHS

1.符合相关的法律法规要求

○

由供应商提供检测报告或委外检测

ቤተ መጻሕፍቲ ባይዱEMC

1.符合电磁干扰的各项法律法规要求

○

拟定:

审核:

批准:

生效日期:

更改记录

更改记录

○

19.按健开关、指示灯不贴板、倾斜

○

20.表面未清理干净,有锡珠、锡丝或金属

○

21.打胶位胶量不够、粘不牢、脱落、未打

○

22.应压倒之元器件未按规定方向压倒

○

23.表面脏污

○

24.基板、元器件、线材和颜色、连接器用错

○

25.指示灯上有气泡或杂色

○

进料检验规范

零件名称:线路板组件

零件图号:通用

适用机型:通用机型

进料检验规范

零件名称:线路板组件

零件图号:通用

适用机型:通用机型

文件编号:TW-QD00-007

版本号:A--0

页码:共2页第1页

检验项目

技术质量要求

检测方法

检验要点

缺陷类别

检验水平

备注

A

B

C

外观

1.元器件无错件、漏件;位置、方向正确

2.元器件贴牢PCB板;不允许浮起

3.PCB板、元器件、连接线正确,无破损、残缺,标识清晰