联轴器的设计计算

鼓形齿联轴器设计计算适用方法(简明)

计 算 简 明 适 用 方 法

1、本设计方法的适用范围和特点 (1)允许两轴线角位移(交角偏差)△α≤1.5°,也可△α≤3°,△α 增大,侧隙应增大,承 载能力下降。允许两轴线的径向位移△y=Ltanα,见图 1、图 2。 (2)适用于中、低速重载荷传动。在相同的角位移时,比直齿联轴器的承载能力高 15%~ 20(%3)。安装、拆卸时允许角位移△α≤±5°。 (a)二轴线无径向位移图,2角鼓位形移齿△联α轴器工(b作)二状轴态线径向位移 Ay,内、外相对角位移△

5、结束语

本文提出一种鼓形齿联轴器的设计计算方法,其重点是表 5 及公式(10),即设计的核心问

题,经实际应用验证该方法可靠适用。

参考文献:

[1] [2]

齿西轮安重手型册编机委械会研究.所齿轮.德手国册施[罗M]曼.西北马京克:(机SM械S工)圆业柱出齿版轮社减,速2器00设0.计资料汇编[z].西

安,1987.

2、几何参数与几何尺寸计算 (1)鼓形齿的形成。鼓形齿联轴器的内齿套为普通直齿内齿轮,外齿套为鼓形齿,多采用滚齿 加工,见图 3。滚刀中心 Ou 的轨迹为以 OB 为圆心,R 为半径的圆弧。以 R 为半径的圆弧 称位移圆。一般取 ~ , R=(0.5 1.9)d R 较小,允许△α 较大,运转较灵活;R 较大,接触强度 较好。本文推荐取 ~ 。 R=(0.5 1)d d 为分度圆直径,Ra=0.5da,鼓形齿的顶圆面为球面的一部 分,对存在△α 时的运转有利。德国 SMS 公司的重载鼓形齿设计采用此方法。 滚齿加工的鼓形齿,在任一垂直于位移圆的截面内齿廓曲线为渐开线。因此当△α=0°时, 鼓对形值齿越与大内,齿误圈差的越啮大合,是见一图条4。共轭渐开线啮合。当△α≠0,将出现非共轭啮合,且△α 的绝 (2)鼓形齿啮合平面、工作圆切面齿廓曲率半径。图 5 为齿廓的曲率半径。

机械设计课程设计计算说明书

(3)油标油标用来检查油面高度,以保证有正常的油量。油标有各种结构类型,有的已定为国家标准件。

(4)通气器减速器运转时,由于摩擦发热,使机体内温度升高,气压增大,导致润滑油从缝隙向外渗漏。所以多在机盖顶部或窥视孔盖上安装通气器,使机体内热涨气自由逸出,达到集体内外气压相等,提高机体有缝隙处的密封性能。

2)运输机为一般工作机,速度不高,故选用9级精度(GB 10095-88)

3)材料选择。由表10-1选择大小齿轮材料为40Cr(表面淬火),硬度为48-55HkC,

取安全系数 ,计算弯曲许用应力:

4)选小齿轮齿数

取 =0.8 K=1.3

按齿轮弯曲强度设计计算

查图11-8得

查图11-9得

取m=2

按齿面接触强度校核:

齿轮速度:

查表11-2知满足9级精度要求。

齿轮数据:

d(mm)

m

z

a(mm)

b(mm)

闭

式

齿

轮

小

63.16

2.0

30

155

60

18.5°

大

246.32

117

55

开

式

齿

轮

小

54

2.0

27

125

大

196

98

45

四、箱体结构设计

(1)窥视孔和窥视孔盖在减速器上部可以看到传动零件啮合处要开窥视孔,以便检查齿面接触斑点和齿侧间隙,了解啮合情况。润滑油也由此注入机体内。窥视孔上有盖板,以防止污物进入机体内和润滑油飞溅出来。

(6)制造条件及生产批量:一般机械厂制造,小批量生产。

机械设计经典计算公式

N mm 个 MPa

满足要求 机械Ⅱ表5-3-2(第二种) 5000 100 5 50 σp=4T/DdL 0.8 N· mm mm mm mm MPa

一 1 2 3 4 4 T D d L 二 σp

已知 转矩 轴的直径 销的直径 销的长度 计算 挤压力

5 4 5

σpp τ结论 σp<σpp Τ<Τp

公式/出处

结果

单位

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22

P1

0 3122 25 32 103~106,Ⅲ类载荷 端部并紧,磨平,支撑圈为1圈 碳素弹簧钢丝C级 79000 206000 查表11-2-3初选(钢丝Φ8) 0.5σb 8/π*KC3=τpD2/Pn 查表11-2-20 1370 685 224.6764894 4 1.404 8 8 4 1.40375 124.88 0 25 38.46153846

N· m mm mm mm

1

τ τp

τ=2*T/DbL τ<τp,强度满足要求

16.837 60

Mpa Mpa

三

结论 轴头采用焊缝联结和键联结均能满足要求 ,但根据计算数据,通过比较,焊缝联结更为可靠.

序号

代号 一

定义 已知

公式/出处

结果

单位

1 2 3 4 5 6 7 8 9 10

n1 n2 i z1 z2 P KA Pd Kz' Kp

序号

代号 一

定义 已知

公式/出处

结果

单位

1 2 3 4

z d1 p pt

二

链轮齿数 滚子外径 链条节距 链条排距

计算

减速器设计说明书以及内容

.连接的选择和计算低速轴Ⅲ上键和联轴器的设计计算1. 对连接齿轮与轴的键的计算(1):选择键连接的类型和尺寸一般7级以上精度的齿轮有定心精度要求,应选用平键连接。

由于齿轮不在轴端,故选用圆头普通平键(A)型。

根据d=51(mm)从表6-1中查的键的截面尺寸为:宽度b=16(mm),高度=10(mm),由轮毂宽度并参考键的长度系列,取键长L=56(mm)(比轮毂宽度小些)(2):校核键连接的强度键、轴和轮毂的材料都是钢,由表6-2查得许用挤压用力[σP]=100~120MPa,取中间值,[σP]=110MPa 。

键的工作长度l=L-b=56-16=40(mm),键与轮毂键槽的接触高度k=0.5h=0.5×10=5(mm)。

由式(6-1)可得:σP=2T×103kld =2∗348×1035×40×51=68.2MPa<[σP]=110MPa所选的键满足强度要求。

键的标记为:键16×40GB/T 1096—2003 2. 对联轴器及其键的计算b*h=10*8 d1=38 L=56所以l=L-b=56-10=46 k=0.5h=4σP=2T×103kld=99.5<110 MPa所选的键满足强度要求。

键的标记为:键10×46GB/T 1096—2003中间轴Ⅱ上键的设计计算1. 对连接小齿轮与轴的键的计算(1):选择键连接的类型和尺寸一般7级以上精度的齿轮有定心精度要求,应选用平键连接。

由于齿轮不在轴端,故选用圆头普通平键(A)型。

根据d=35(mm)从表6-1中查的键的截面尺寸为:宽度b=10(mm),高度=8(mm),由轮毂宽度并参考键的长度系列,取键长L=45(mm)(比轮毂宽度小些)(2):校核键连接的强度键、轴和轮毂的材料都是钢,由表6-2查得许用挤压用力[σP]=100~120MPa,取其平均值,[σP]=110MPa 。

轴的设计计算

轴的设计计算轴的计算通常都是在初步完成结构设计后进行校核计算,计算准则是满足轴的强度和刚度要求。

一、轴的强度计算进行轴的强度校核计算时,应根据轴的具体受载及应力情况,采取相应的计算方法,并恰当地选取其许用应力。

对于仅仅承受扭矩的轴(传动轴),应按扭转强度条件计算;对于只承受弯矩的轴(心轴),应按弯曲强度条件计算;对于既承受弯矩又承受扭矩的轴(转轴),应按弯扭合成强度条件进行计算,需要时还应按疲劳强度条件进行精确校核。

此外,对于瞬时过载很大或应力循环不对称性较为严重的轴,还应按峰尖载荷校核其静强度,以免产生过量的塑性变形。

下面介绍几种常用的计算方法:按扭转强度条件计算。

1、按扭转强度估算轴的直径对只受转矩或以承受转矩为主的传动轴,应按扭转强度条件计算轴的直径。

若有弯矩作用,可用降低许用应力的方法来考虑其影响。

扭转强度约束条件为:[]式中:为轴危险截面的最大扭剪应力(MPa);为轴所传递的转矩(N.mm);为轴危险截面的抗扭截面模量();P为轴所传递的功率(kW);n为轴的转速(r/min);[]为轴的许用扭剪应力(MPa);对实心圆轴,,以此代入上式,可得扭转强度条件的设计式:式中:C为由轴的材料和受载情况决定的系数。

当弯矩相对转矩很小时,C值取较小值,[]取较大值;反之,C取较大值,[]取较小值。

应用上式求出的值,一般作为轴受转矩作用段最细处的直径,一般是轴端直径。

若计算的轴段有键槽,则会削弱轴的强度,作为补偿,此时应将计算所得的直径适当增大,若该轴段同一剖面上有一个键槽,则将d增大5%,若有两个键槽,则增大10%。

此外,也可采用经验公式来估算轴的直径。

如在一般减速器中,高速输入轴的直径可按与之相联的电机轴的直径估算:;各级低速轴的轴径可按同级齿轮中心距估算,。

几种轴的材料的[]和C值轴的材料Q2351Cr18Ni9Ti354540Cr,35SiMn,2Cr13,20CrMnTi []12~2012~2520~3030~4040~52160~135148~125135~118118~107107~982、按弯扭合成强度条件校核计算对于同时承受弯矩和转矩的轴,可根据转矩和弯矩的合成强度进行计算。

轴的设计计算

轴的设计计算2)根据轴向定位的要求确定轴的各段直径和长度如上图 从左到右依次为1d 2d 3d 4d 5d 6d 7d 与大带轮配合的轴 mm d 381= mm d d d 08.4408.63808.02112=+=⨯+= 取mm d 452= mm d d 4523=≥ 且此处为基孔制配合(其中孔为轴承内孔) 取mm d 503=mm d d 5034=≥ 取mm d 554= mmd d d 8.638.85508.02445=+=⨯+=取mm d 645=mm d d d 5885008.02336=+=⨯+= mm d d 5037== mm l 831=mm l 502252=⨯=∆++=s b l 3由于使用的轴承为深沟球轴承6010(GB/T276-1993)查《机械设计手册》P64表6-1得b=16mm主动轴如左图的装配方案mm d 381=mm d 452=mm d 503=mm d 554=mm d 645=mm d 586=对于从动轴:1)拟定轴上零件的装配方案现选用如图所示的装配方案从动轴如左图所示的装配方案mm mm h b 1422⨯=⨯,键槽用键槽铣刀加工,长为80mm ,选择齿轮轴毂与轴的配合为67k H ;同样半联轴器与轴的连接,选用平键为mm mm mm l h b 901118⨯⨯=⨯⨯,半联轴器与轴的配合为67k H 。

滚动轴承与轴的周向定位是通过过渡配合来保证的,此处选轴的直径尺寸公差为m64)确定轴上圆角和倒角尺寸 参考《机械设计》教材P365表15-2 mm d 601= mm d 757= 取轴端倒角为0452⨯,各轴肩处的圆角半径见轴的俯视图上标注(3) 按弯扭合成应力校核轴的强度 1)主动轴的强度校核圆周力 1t F =112000d T =2000×255.86/93=5502.37N 径向力1r F =1t F tan α=5502.37×tan20°=5502.37×0.36=1980.85N 由于为直齿圆柱齿轮,轴向力1a F =0带传动作用在轴上的压力齿轮轴毂与轴的配合为67k H半联轴器与轴的配合为67k H 。

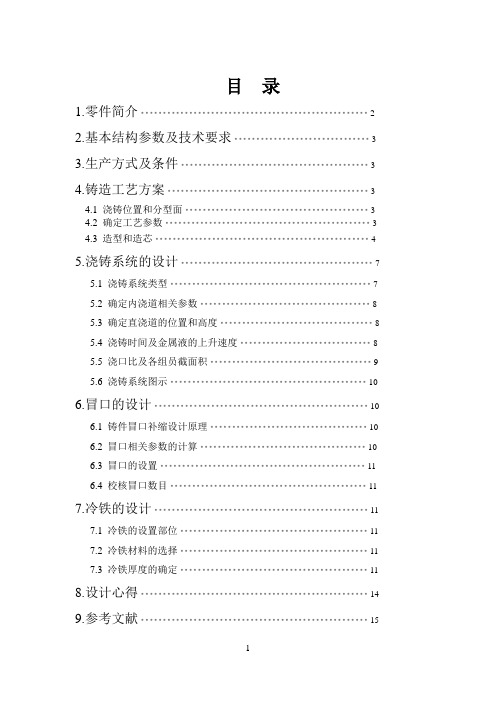

联轴器课程设计

目录1.零件简介 (2)2.基本结构参数及技术要求 (3)3.生产方式及条件 (3)4.铸造工艺方案 (3)4.1 浇铸位置和分型面 (3)4.2 确定工艺参数 (3)4.3 造型和造芯 (4)5.浇铸系统的设计 (7)5.1 浇铸系统类型 (7)5.2 确定内浇道相关参数 (8)5.3 确定直浇道的位置和高度 (8)5.4 浇铸时间及金属液的上升速度 (8)5.5 浇口比及各组员截面积 (9)5.6 浇铸系统图示 (10)6.冒口的设计 (10)6.1 铸件冒口补缩设计原理 (10)6.2 冒口相关参数的计算 (10)6.3 冒口的设置 (11)6.4 校核冒口数目 (11)7.冷铁的设计 (11)7.1 冷铁的设置部位 (11)7.2 冷铁材料的选择 (11)7.3 冷铁厚度的确定 (11)8.设计心得 (14)9.参考文献 (15)零件简介连轴器是机械产品中一种常用的部件,用来连接两轴或轴和回转件,并在传递运动和动力过程中,一同回转而不脱开也不改变转动方向和扭矩大小。

连轴器主要分为十字联轴器、夹壳联轴器、万向联轴器、柱销联轴器、梅花联轴器、星形联轴器、弹性联轴器等。

由于制造和安装不可能绝对精确,以及工作受载时基础、机架和其它部件的弹性变形与温差变形,联轴器所联接的两轴线不可避免的要产生相对偏移被联两轴可能出现的相对偏移有:轴向偏移图a)、径向偏移图b)和角向偏移图c),以及三种偏移同时出现的组合偏移d)两轴相对偏移的出现,将在轴、轴承和联轴器上引起附加载荷,甚至出现剧烈振动。

因此,联轴器还应具有一定的补偿两轴偏移的能力,以消除或降低被联两轴相对偏移引起的附加载荷,改善传动性能,延长机器寿命。

为了减少机械传动系统的振动、降低冲击尖峰载荷,联轴器还应具有一定的缓冲减震性能。

基本结构参数及技术要求1.材质:T2002.壁厚:主要圆筒壁厚为37.5mm ,底座厚为48.75mm 。

3.结构:铸件为带底座的长筒类结构,毛坯轮廓尺寸为,凸台外圆:205204.75mm φ⨯,底座外圆:363.556.75mm φ⨯ ,通孔: 109φ ,螺栓孔:21.5φ 。

安全销联轴器的可靠性计算

第17卷 第5期1998年 9月机械科学与技术M ECHAN I CAL SC IEN CE AND T ECHNOLO GY V o l .17 N o.5Sep 1998王亮申安全销联轴器的可靠性计算王亮申(辽阳石油化工高等专科学校 辽阳 111003)摘 要 安全销联轴器的设计计算通常是依据传统的强度理论进行的,认为公式中的参数皆为常量,这往往会造成实际情况与设计意图不符。

根据可靠性理论设计安全销联轴器,则较充分地考虑了某些参数变化性,更能贴近实际。

关键词 联轴器 销 可靠性中图号 TH 133.4Ξ 安全销联轴器(示意图见图1)由于结构简单,造价低,在一些矿山机械、起重运输设备上常被用作过载保持装置。

它的工作原理是过载时安全销被剪断,使传动中断,从而保持重要机件不被损坏。

文献[1]给出了按剪切强度计算的安全销直径公式,即d =p (8TD 0Z ΠΣb )1 2mm (1)图1 安全销联轴器示意图式中,T 为极限转矩,N mm ;d 为安全销直径,mm ;D 0为安全销分布圆直径,mm ;Z 为销的数目;Σb 为销材料的剪切强度极限,M Pa 。

传统的设计公式认为公式中各参数都是常量,而可靠性设计理论认为[2],各参数应是符合正态分布随机变量。

式(1)没有考虑剪切强度极限及被保护机件承载能力的离散性及制造尺寸的误差,实际上各参数都是按均值计算的,这样安全销过载时的剪断概率只能达到50%,导致实际破坏转矩与设计转矩误差较大,降低了联轴器工作的可靠性。

所以有必要按照可靠性设计理论来推导安全销直径的设计公式。

根据材料力学知识,当作用于安全销上的剪切应力等于或大于材料的剪切强度极限时,销被剪断。

进行可靠性设计时,则把极限转矩T 看作是符合正态分布的随机变量,设Tϖ为极限转矩的平均值,Ρ3为极限转矩的标准偏差;为了便于推导公式,设极限转矩的最大变化量为其均值的Β(Β<1)倍,则极限转矩的标准偏差可取为ΡT =ΒTϖ 3。