第5章_位错间的交互作用(加工硬化新)

材料科学基础-第五章1 (1)

=2tc

快速确定具有最大取向因子cosφcosλ的滑 移系方法 映象规则:利用投影图中心部分的八个取向三角形

4. 晶体在滑移时的转动 (rotation)

晶体滑移

滑移面上发生相对位移 晶体转动

在拉伸时使滑移面和滑移方 向逐渐转到与应力轴平行 空间取向发生变化 在压缩时使滑移面和滑移方向 逐渐转到与应力轴垂直

两个阶段

孪生临界切应力比滑移的大得多,只有在滑移很难进 行的条件下才会发生。例如,Mg孪生所需tc4.9~34.3MPa, 而滑移时tc仅为0.49MPa。但孪晶的长大速度极快(与冲 击波的速度相当)有相当数量的能量被释放出来,故常可 听见明显可闻“咔、嚓”声,也称孪生吼叫。

3. 孪生形变的意义

三 扭折 Kink

hcp的Cd压缩时,外力与(0001)面平行, 故在(0001)面的t=0,若此时孪生过程的阻 力也很大,不能进行。为了使晶体的形状与 外力相适应,当外力超过某一临界值时,晶 体将会产生局部弯曲,即出现扭折现象。 扭折区晶体的取向发生了不对称变化。 扭折是为适应外力而发生的不均匀局部塑性变形方式, 对变形起一定的协调作用,使应力得到松弛,使晶体不致发 生断裂。另外由于扭折引起晶体的再取向,即有可能使扭折 带区域中的滑移系处于有利取向,促使晶体形变能力进一步 发挥。 造成扭折的原因是滑移面的位错在局部地区集中,从 而引起的晶格弯曲。

四 塑变的位错机制

1. 滑移的位错机制 根据刚性滑移模型推导出的理论切变强度

tm

G 30

G 2

(G一般为104~105MPa),即使采用修正值

与实测值(约为1~10MPa)之间相差3~4个数量级。

位错概念引入解决这一矛盾。因为位错运动时只要求

其中心附近少数原子移动很小的距离(小于一个原子间距), 因此所需的应力要比晶体作整体刚性滑移时小得多。这样借 助于位错的运动就可实现晶体逐步滑移。

《材料科学基础》名词解释

《材料科学基础》名词解释第一章材料结构的基本知识1、晶体材料的组织:指材料由几个相(或组织单元)组成,各个相的相对量、尺寸、形状及分布。

第二章材料的晶体结构1、空间点阵:将理想模型中每个原子或原子团抽象为纯几何点,无数几何点在三维空间规律排列的阵列2、同素异构:是指有些元素在温度和压力变化时,晶体结构发生变化的特性3、离子半径:从原子核中心到其最外层电子的平衡距离。

4、离子晶体配位数:在离子晶体中,与某一考察离子邻接的异号离子的数目称为该考察离子的配位数。

5、配位数:晶体结构中任一原子周围最近邻且等距离的原子数6、致密度:晶体结构中原子体积占总体积的百分数;第三章高分子材料的结构1、聚合度:高分子化合物的大分子链是出大量锥告连成的。

大分子链中链节的重复次数叫聚合度2、官能度:指在一个单体上能和别的单体发生键合的位置数目3、加聚反应:由一种或多种单体相互加成而连接成聚合物的反应;4、缩聚反应:由一种或多种单体相互混合而连接成聚合物,同时析出(缩去)某种低分子物质(如水、氨、醉、卤化氢等)的反应;5、共聚:由两种或两种以上的单休参加聚合而形成聚合物的反应。

第四章晶体缺陷1、晶体缺陷:实际晶体中与理想的点阵结构发生偏差的区域;2、位错密度:晶体中位错的数量,是单位体积晶体中所包含的位错线总长度;3、晶界:同一种相的晶粒与晶粒的边界;4、晶界内吸附:少量杂质或合金元素在晶体内部的分布是不均匀的,它们常偏聚于晶界,称这种现象为晶界内吸附;第五章材料的相结构及相图1、固溶体:当合金相的晶体结构保持溶剂组元的晶体结构时,这种相就称为一次固溶体或端际固溶体,简称固溶体。

2、拓扑密堆积:如两种不同大小的原子堆积,利用拓扑学的配合规律,可得到全部或主要由四面体堆垛的复合相结构,形成空间利用率很高、配位数较大(12、14、15、16等)一类的中间相,称为拓扑密堆积。

3、电子浓度:固溶体中价电子数目e与原子数目之比。

4、间隙相:两组元间电负性相差大,且/1≤0.59具有简单的晶体结构的中间相5、间隙化合物:两组元间电负性相差大,且/≥0.59所形成化合物具有复杂的晶体结构。

材料科学基础考研真题(附答案)

硕士研究生入学考试试题考试科目代码及名称:959 材料科学基础考试时限:3小时 总分:150分一、名词解释 (10×3=30分)加工硬化 沉淀强化 交滑移 上坡扩散 调幅分解 金属化合物 临界分切应力 珠光体 Orowan 机制 等强温度二、解答题(6×10=60分)1、判断下列位错反应能否进行:(1)]110[2]101[2]100[a a a +→;(2)]111[2]111[6]112[3a a a →+ 2、请指明下列五种结构分别属于什么布拉菲点阵。

注:a=b=c,α=β=γ=90°。

图省3、冷变形金属在回复和再结晶过程中,组织和性能分别有什么变化?4、试分别给出FCC,BCC 及HOP 的主要滑移系。

5、试分析液态金属凝固过程中形成中心等轴晶区的条件是什么?6、为什么空位是热力学稳定缺陷,而位错是非热力学稳定缺陷。

三、问答题(3×20=60分)1、绘出Fe-Fe 3C 相图,标出其中的关键成分和关键温度,并且回答:(1)分析碳含量对Fe-C 合金室温组织和力学性能的影响。

(2)分析45钢的拉伸变形过程可分为哪几个阶段及其相应的特征和机理。

2、试解释为什么材料的理论强度远高于其实际强度。

随着现代科学技术的进步和国民经济的发展,材料的强韧化越来越重要,试举例说明材料强化或韧化的4种方法,并阐述相应的强化和韧化原理。

3、试分析下列材料科学过程是否与原子扩散有关,为什么?A 热弹性马氏体箱变B 脱溶分解C 成分均匀化D 高温蠕变E G.P 形成硕士研究生入学考试试题参考答案考试科目代码及名称:959 材料科学基础考试时限:3小时 总分:150分一、名词解释(30分)加工硬化:随着冷变形程度的增加,金属材料强度和硬度指标都有所提高,但塑性、韧性有所下降的现象。

沉淀强化:过饱和固溶体随温度下降或长时间保温过程中(时效)发生脱溶分解,细小的沉淀物分散于基体之中,阻碍位错运动而产生强化的现象。

材料科学基础A习题答案第5章[1]解析

![材料科学基础A习题答案第5章[1]解析](https://img.taocdn.com/s3/m/5ef3bfa0d0d233d4b14e698a.png)

材料科学基础A习题第五章材料的变形与再结晶1、某金属轴类零件在使用过程中发生了过量的弹性变形,为减小该零件的弹性变形,拟采取以下措施:(1)增加该零件的轴径。

(2)通过热处理提高其屈服强度。

(3)用弹性模量更大的金属制作该零件。

问哪一种措施可解决该问题,为什么?答:增加该零件的轴径,或用弹性模量更大的金属制作该零件。

产生过量的弹性变形是因为该金属轴的刚度太低,增加该零件的轴径可减小其承受的应力,故可减小其弹性变形;用弹性模量更大的金属制作该零件可增加其抵抗弹性变形的能力,也可减小其弹性变形。

2、有铜、铝、铁三种金属,现无法通过实验或查阅资料直接获知他们的弹性模量,但关于这几种金属的其他各种数据可以查阅到。

请通过查阅这几种金属的其他数据确定铜、铝、铁三种金属弹性模量大小的顺序(从大到小排列),并说明其理由。

答:金属的弹性模量主要取决于其原子间作用力,而熔点高低反映了原子间作用力的大小,因而可通过查阅这些金属的熔点高低来间接确定其弹性模量的大小。

据熔点高低顺序,此几种金属的弹性模量从大到小依次为铁、铜、铝。

3、下图为两种合金A、B各自的交变加载-卸载应力应变曲线(分别为实线和虚线),试问那一种合金作为减振材料更为合适,为什么?答:B合金作为减振材料更为合适。

因为其应变滞后于应力的变化更为明显,交变加载-卸载应力应变回线包含的面积更大,即其对振动能的衰减更大。

4、对比晶体发生塑性变形时可以发生交滑移和不可以发生交滑移,哪一种情形下更易塑性变形,为什么?答:发生交滑移时更易塑性变形。

因为发生交滑移可使位错绕过障碍继续滑移,故更易塑性变形。

5、当一种单晶体分别以单滑移和多系滑移发生塑性变形时,其应力应变曲线如下图,问A、B中哪一条曲线为多系滑移变形曲线,为什么?应力滑移可导致不同滑移面上的位错相遇,通过位错反应形成不动位错,或产生交割形成阻碍位错运动的割阶,从而阻碍位错滑移,因此其应力-应变曲线的加工硬化率较单滑移高。

材料基础第5章习题课

单晶体的塑性变形 ——孪生

1.定义:是指晶体的一部分沿一定晶面和晶向相对于另 一部分所发生的切变。

2.孪生的特点: ① 孪生使晶格位向发生改变; ② 所需切应力比滑移大得多, 变形速度极快, 接近声速; ③ 孪生时相邻原子面的相对位移量小于一个原子间距. ④ 孪生变形在应力-应变曲线上也很有特点 ⑤ HCP晶格金属滑移系少, BCC晶格金属只有在低温 或冲击作用下才发生孪生变形,FCC晶格金属,一 般不发生孪生变形。 ⑥ 对塑性变形贡献小

合金的塑性变形——多相合金

1.结构:基体+第二相。 2.分类依据:第二相粒子尺寸大小 聚合型两相合金 与基体晶粒尺寸属同一数量级, 两相性能接近:按强度分数相加计算。

弥散分布型两相合金 第二相粒子细小而弥散地分布 在基体晶粒中。 不可变形粒子的强化作用(位错绕过机制) ; 可变形微粒的强化作用(位错切割粒子的机制)。

材料科学与工程学院 材料科学基础

zhanglei.hubu@

1、什么是弹性变形?并用双原子模型来解释其物理本质。 【答】弹性变形是指外力去除后能够完全恢复的那部分变形, 可从原子间结合力的角度来了解它的物理本质。 原子处于平衡时,其原子间距为r0,位能U处于最低 位臵,相互作用力为零,这是最稳定的状 态。当原子受力后将偏离其平衡位臵,原 子间距增大时将产生引力;原子间距减小 时将产生斥力。这样,外力去除后,原子 都会恢复其原来的平衡位臵,所产生的变 形便完全消失,这就是弹性变形。

孪生与滑移的异同

滑 移 相同点

晶体位向

孪 生

是塑变的形式;沿一定的晶面、晶向进行;不改变结构 。

不改变(对抛光面观察无重 现性) 改变,形成镜面对称关系(对 抛光面观察有重现性)

不 同 点

材料科学基础试题及答案

第一章 原子排列与晶体结构1. fcc 结构的密排方向是 ,密排面是 ,密排面的堆垛顺序是 ,致密度为 ,配位数是 ,晶胞中原子数为 ,把原子视为刚性球时,原子的半径r 与点阵常数a 的关系是 ;bcc 结构的密排方向是 ,密排面是 ,致密度为 ,配位数是 ,晶胞中原子数为 ,原子的半径r 与点阵常数a 的关系是 ;hcp 结构的密排方向是 ,密排面是 ,密排面的堆垛顺序是 ,致密度为 ,配位数是 ,,晶胞中原子数为 ,原子的半径r 与点阵常数a 的关系是 。

2. Al 的点阵常数为0.4049nm ,其结构原子体积是 ,每个晶胞中八面体间隙数为 ,四面体间隙数为 。

3. 纯铁冷却时在912ε 发生同素异晶转变是从 结构转变为 结构,配位数 ,致密度降低 ,晶体体积 ,原子半径发生 。

4. 在面心立方晶胞中画出)(211晶面和]211[晶向,指出﹤110﹥中位于(111)平面上的方向。

在hcp 晶胞的(0001)面上标出)(0121晶面和]0121[晶向。

5. 求]111[和]120[两晶向所决定的晶面。

6 在铅的(100)平面上,1mm 2有多少原子?已知铅为fcc 面心立方结构,其原子半径R=0.175×10-6mm 。

第二章 合金相结构一、 填空1) 随着溶质浓度的增大,单相固溶体合金的强度 ,塑性 ,导电性 ,形成间隙固溶体时,固溶体的点阵常数 。

2) 影响置换固溶体溶解度大小的主要因素是(1) ;(2) ;(3) ;(4) 和环境因素。

3) 置换式固溶体的不均匀性主要表现为 和 。

4) 按照溶质原子进入溶剂点阵的位置区分,固溶体可分为 和 。

5) 无序固溶体转变为有序固溶体时,合金性能变化的一般规律是强度和硬度 ,塑性 ,导电性 。

6)间隙固溶体是 ,间隙化合物是 。

二、 问答1、 分析氢,氮,碳,硼在α-Fe 和γ-Fe 中形成固溶体的类型,进入点阵中的位置和固溶度大小。

位错之间的交互作用位错产生应力场(精)

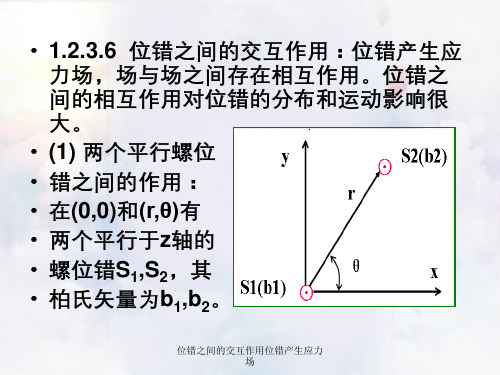

• (1) 两个平行螺位

• 错之间的作用:

• 在(0,0)和(r,θ)有

• 两个平行于z轴的

• 螺位错S1,S2,其 • 柏氏矢量为b1,b2。

• (2) 离子晶体中的位错:图6-61为NaCl晶体 中的刃型位错。图例中的滑移面为(110), 柏氏矢量为b= (1/2)[110] ,纸面为(001)面, 图a和图b为相邻原子面。

• 3) 刃位错滑移时没有离子移动,因而露头 处的有效电荷不改变符号。

• S1在(r,θ)处的应力场为τθ2=Gb1/2πr,S2在 此应力场中受力:

• fr=τθzb2=Gb1b2/2πr

(1-15)

• fr的方向为矢径r的方向。同理,S1也受到 S2的应力场作用,大小与fr相等,方向相反。

• 当b1与b2同向(同号位错)时,fr>0,为斥力; 若b1与b2反向(异号位错),则fr<0,为吸力。

中起重要作用。

• 位错塞积群对位错源会产生反作用力。当 这种反作用力与外加切应力平衡时,位错 源将关闭,停止增殖位错。只有进一步增 加外力,位错源才会重新开动,说明对位 错运动的阻碍能提高材料的强度。

• (3) 位错的交割:在晶体变形过程中,不同 方向和不同滑移面上的位错线相遇时,便 产生位错的交割。

(1-19)

• τmax就是F-R源启动所需要的切应力。因为 当τ≤τmax时,位错线处于稳定状态,而当 τ>τmax时,位错线在失衡状态下不断扩展。 扩展时各点的移动线速度相同,但角速度

不同。离C.D点越近角速度越大。位错线两

端将绕C.D卷曲(图d).

位错之间的交互作用位错产生应力场

• 1.2.3.8 实际晶体中的位错

• (1) 常见金属中的位错:分全位错和不全位 错。

• 1) 全位错和不全位错:实际晶体中,位错 的柏氏矢量应符合晶体的结构条件和能量 条件。

• 结构条件:柏氏矢量必须连接相邻两个原 子平衡位置(阵点)。

• 能量条件:柏氏矢量必须使位错处于最低 能量。

位错之间的交互作用位错产生应力 场

• S1在(r,θ)处的应力场为τθ2=Gb1/2πr,S2在 此应力场中受力:

• fr=τθzb2=Gb1b2/2πr

(1-15)

• fr的方向为矢径r的方向。同理,S1也受到 S2的应力场作用,大小与fr相等,方向相反。

• 当b1与b2同向(同号位错)时,fr>0,为斥力; 若b1与b2反向(异号位错),则fr<0,为吸力。

• mn是一段新位错,其柏氏矢量与CD相同, 也是刃位错,但滑易面AB相同。

• 刃位错与螺位错、螺位错与螺位错之间交 割都要形成割阶,还可能形成难以运动的 固定割阶。

• 割阶的形成增加了位错线长度,要消耗一 定的能量,因此交割对位错运动是一种阻 碍。增加变形困难,产生应变硬化。

位错之间的交互作用位错产生应力 场

位错之间的交互作用位错产生应力 场

• 设一位错线一沿其滑易面ABCD移出晶体, 晶体上下两部分产生了b的切变。在滑移前 另有一个垂直于滑移面的位错环与滑移面 相交,设位错环的垂直部分为刃位错,当 晶体切变且应

• 力足够时,必然 • 会使这两段位错 • 沿滑移面产生切 • 变而形成台阶, • 即位错割阶。

仍为最短的点阵矢量。如NaCl的主滑移面 是{110},其次是{100},偶尔也有{111}, {112}等,但柏氏矢量都为b=<110>a/2。 • 2 ) 刃位错的附加半原子面是包括两个互补 的附加半原子面。 • 3) 刃位错滑移时没有离子移动,因而露头 处的有效电荷不改变符号。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

⑴第Ⅲ阶段-抛物线或动态回复阶段

特点:加工硬化速率随应变增加而降低,应力-应变曲线为一抛物线; 第三阶段开始的应力和加工硬化速率随温度的增加而减小, 有加工软化现象; 变形温度和层错能升高,第二阶段渐不明显,由第一阶段很快过渡到第三阶段; 产生了螺位错的交滑移,出现滑移带和形成胞状结构。

加工硬化理论概述

1

当应力增加,胞的尺寸减小,因为位错密度随应力增加而增加: 可预期流变应力和位错胞尺寸存在反比的线性关系,一般关系式:

b 1 b 1 2 2 r 2

= 0 k bd m , 式中:d 胞的直径,多数试验结果m=1.

变形金属经历回复后形成亚晶,流变应力和亚晶尺寸的关系为Hall-Petch关系式(m= 1 2 )。

bn 1/2 ( ) , 式中:b 柏氏矢量;n-塞积的位错数; n 20 ~ 30。由上式得: ,与实验结果相符。 300

第二阶段的加工硬化率:

总结:⑴Seeger理论可解释加工硬化速率和滑移线长度随应变的变化。 ⑵不能解释为什么塞积群产生的长程内应力不会因塑性弛豫而消 失。实际上塞积的位错很少。 ⑶电镜下没有看到明显的塞积群图象,观察到的一般是位错缠结 和胞状组织.

第四节

硬化第三阶段与加工软化

加工软化与交滑移 变形第三阶段加工硬化率明显降低—位错发生交滑移的过程有关。位错通过交滑移离开原先滑移面继续滑移。 位错的交滑移过程: 主滑移面上(ABC面)有位错BC,分解为两个肖克莱位错:BC→Bδ+δC+SF BC与其他滑移面(BCD面)上的位错BD交截,形成割阶,位错线方向沿BD,在交滑移面上分解为: BC→Bα+αC+SF αC和δC反应,生成梯杆位错αδ: αC+δC → αδ 继而有反应: Bα → B γ + γ α; B γ + Bδ → δγ 两个梯杆位错αδ和δγ 压在主滑移面和交滑移面上,使割阶在交滑移面上不可动 当应力足够大时,交滑移面上的肖克莱位错αC稍稍弓出,在应力和热激活下, Bδ 和梯杆位错αδ反应,生成可动的 不全位错Bα: Bδ +αδ → Bα Bα使割阶束集,产生滑动接点X,接点Y保持不动,随着接点X的移动,位错αC和 Bα渐渐移出交滑移面,开始了宏观 的交滑移.

位错胞的形成 变形第三阶段 ,层错能交高的金属(Al、Ni、Fe、Nb)已能形成完善的位错胞 层错能很低的金属(不锈钢、α黄铜),因不易交滑移,不能形成位错胞状结构。 位错原来是不规则任意分布的,为什么变形到一定程度会形成胞状结构呢? 形成胞状结构是一个能量降低的过程,可自发地趋于一个介稳定的平衡状态。

设任意分布的位错间距r 1

, 式中: 位错密度

b2 每个位错单位长度的能量为u= lg(r /r0) (a),式中: 位错心部区半径 2

如果位错运动到胞壁中没有相互销毁,设胞壁宽度为w,胞的尺寸为R, R w 1 则在胞壁内平均位错密度W ;则胞内位错的平均间距rw r ( ) 2 W R

第二节

长程加工硬化理论主要思想

长程加工硬化理论

两大理论:长程加工硬化理论;短程加工硬化理论 由Seeger提出。加工硬化主要来自主滑移系统上平行位错间的交互作用, 构成位错运动的障碍,造成位错塞积,既由长程内应力造成硬化. 长程内应力 其它位错对运动位错的作用力的范围约几百个原子间距,不受热激活过程 的影响. 加工硬化第一阶段 只有单一的滑移系开动,阻力来自位错源放出的位错环对位错源的作用力. 在切应力作用下位错源放出了n个为错环,如果增加应力,就产生新的为错环, 同时增加了对位错源的反作用力,当反作用力等于外加应力增量时,位错源就 停止动作了.

L 滑移线长度。 1 因为应力松弛形成位错网后林位错的间隔等于原位错的间隔,所以K1 1,通常认为 。 4 1 第阶段的硬化率: ,要求K 2 75,林位错理论无法解释。 300

总结:⑴理论简单,可解释硬化规律 ⑵不能说明晶体存在易变形区(软区)和不易变形区(硬区).(位错结 构的不均匀性.

8 d 3/4 ( ) , 式中:d 滑移面间距;l -位错环移动的距离 9 l 依铜为例:d 30nm; l 600nm。由上式得: 7. 5MPa 第一阶段的加工硬化率: 从铜的应力应变曲线测得: 7. 0 MPa。理论与实验吻合。

加工硬化第二阶段 位错运动的障碍:由于次生滑移系开动和螺位错的交滑移产生L-G不动 位错,阻碍位错运动,形成塞积群。 L-G不动位错的密度随应变的增加不断增加,则位错的滑移距离随应 变的增加逐渐减小,即滑移线的长度随应变增加而变短。

晶体中只有一个滑移系统开动。 加工硬化速率对晶体位向和杂质非常敏感; 滑移线上没有螺型为错存在,位错组态多呈刃型位错多极子排列。

⑴第Ⅱ阶段-线性硬化阶段

特点:加工硬化速率 d 1 很高,约为 ,和应变量呈线形关系;滑移线短而粗,长度随应变的增加而减小; d 300

加工硬化速率与晶体位向、温度和合金成分关系不大; 变形在主滑移系和次滑移系上进行,位错渐趋互相缠结,有形成胞状的趋势。

第5章 位错间的交互作用-加工硬化

主要内容

加工硬化现象的主要实验结果 长程加工硬化理论 短程加工硬化理论 硬化第三阶段与加工软化

第一节加工硬化现象的主要实验结果

应力-应变曲线加工硬化分三个阶段 ⑴第Ⅰ阶段-易滑移阶段

特点:加工硬化速率 d 很低,约为104 ,滑移线细长分布均匀; d

第三节

短程加工硬化理论

短程加工硬化的主要理论 林位错硬化理论和割阶硬化理论 林位错硬化理论 主滑移面上运动的位错于林位错交截产生硬化。 林位错——穿过主滑移面的位错。

K1 L , 式中: 系数;K1 = f ;K 2 = , f 林位错密度; p 原生位错密度; 1/2 K2 p ( f )

b2 rw 2 因此在胞壁内位错的平均能量为u= lg( ) (b) 1 2 r0 R 2

比较(a)式和(b)式,可知位错运动到胞壁中位错能量降低了。 在给应力下位错胞尺寸有一上限。假如胞的尺寸太大,在胞内会产生新的位错,以减小胞的尺寸。 1 合理的胞状尺寸约比位错平均间距(r )大一个数量级。

第Ⅰ阶段和第Ⅱ阶段的加工硬化理论比较统一。第Ⅲ阶段加工硬化理论分歧 较大。 第Ⅰ阶段(易滑移阶段):只有单一的滑移系开动,应力水平低,同一个滑移面放 出的位错的间隔大.硬化来自单个位错间的长程应力场,所以硬化率很低. 第Ⅱ阶段(线形硬化阶段):提出理论较多,但都会涉及如下的一种和多种机制: ⑴原滑移系中位错塞积产生的长程应力场导致另一滑移系(次滑移系)开动, 于是产生大量林位错,位错滑动和林位错交割,增加位错滑移的阻力. ⑵林位错滑移使原来滑移系的F-R源产生大量割阶,带割阶的位错运动阻 力加. ⑶由于次生滑移系开动和螺位错的交滑移产生越来越多L-G不动位错,阻碍位 错运动,形成塞积群,增大变形的抗力. ⑷由局部应力场引起硬化. 第Ⅲ阶段硬化(动态回复阶段):应力足够大时,螺位错大量交滑移或塞积群前 的障碍在高应力集中下被摧毁,从而使塞积位错群的高应力场得以松弛,结果 硬化率下降;第阶段开始所需的应力随变形温度高而降低,是因为热激活有助 交滑移.

• 流变应力与位错胞尺寸的反比线性关系已在Cu、Al、Fe中得到证实。 • 位错胞和亚晶都内有长程应力场,因此在变形第三阶段短程加工硬化理论起主要作用 • 影响位错胞形成的主要因素是:变形量——变形量大,易形成位错胞;材料的层错 能——层错能大,易形成位错胞;变形温度——变形温度低,不易实现交滑移,硬化 第三阶段推迟,难以形成位错胞。