第十四章 硅材料的测试与表征

硅橡胶原位增强方法、机理及性能表征

硅橡胶原位增强方法、机理及性能表征硅橡胶原位增强方法,机理及性能表征/6川等?47?硅橡胶原位增强方法,机理及性能表征伍川,蒋剑雄,邱化玉,来国桥(杭州师范学院有机硅化学及材料技术教育部重点实验室,杭州310012)摘要基于溶胶一凝胶原理的有机硅橡胶原位增强新方法有效地解决了填料在聚合物基体中的分散和团聚问题,可得到具有更好机械性能和耐热性能的有机硅材料.根据填料性质的不同,详细介绍了各种原位增强方法,增强机理及表征手段,比较了25℃时未增强及不同浓度填料原位增强聚合物材料的应力一应变等温线,并简要描述了原住增强工艺的前景.关键词硅橡胶原位增强机理表征中图分类号:TQ333.4文献标识码:AIn-situReinforcementMethods,MechanismsandPropertiesTestofSiliconeRubber WUChuan,JIANGJianxiong,QIUHuayu,LAIGuoqiao (KeyLaboratoryofOrganosiliconChemistryandMaterialTechnologyofMinistryofEducat ion,HangzhouTeachersCollege.Hangzhou310012) AbstractAsanoveltechnology,thein-situreinforcementofsiliconepolymerviasol-gelproc essiseffective inpromotingthedispersionofvariousfillersinpolymermatrixandavoidingtheagglomeratio noffillers.Theobtainedin-situreincorcedsiliconerubberexhibitesevenmoreexcellentmechanicalandheat-resista ntpropertiesthanthosetra- ditionalreinforcedsiliconerubberwhichispreparedbyblendingfumedsilicaorprecipiatedsi licamanufacturedinprevi—OUSperiodintothepolyermatrix.Foreachkindoffillers,variousin-situreinforcementmeth ods,mechanismsandthetestmethodsareintroducedindetail.Thestress-strainisothermsinelongationat25℃forunfilledandin-siturein—forcedPDMSnetworksarecomparedandtheprospectiveofthein-situreinforcementtechnol ogyisalsobrifelydis—cussedKeywordssiliconerubber,in-situreinforcement,mechanism,propertiestest0前言硅橡胶是s()_si为主链的线性聚硅氧烷,由于s0键的键能(443.51d/mo1)大于C-C键的键能(355kJ/mo1),因而与普通的橡胶材料相比,硅橡胶具有非常好的热稳定性,低粘温系数,高渗透性,低表面张力,良好的介电性能,耐候性,耐释放及润滑性能,同时还具有良好的生物兼容性及光透过性等.在各种硅橡胶中,以聚二甲基硅氧烷(PDMs)为骨架的甲基硅橡胶最为重要且使用范围最为广泛.硅橡胶分子呈螺旋状构型,分子间内聚能密度低,导致硅橡胶生胶的机械强度极差,硫化后拉伸强度只有0.3~0.5MPa,无实用价值.通过添加补强填料,增量填料并促进填料在生胶中的分散,可使硅橡胶的拉伸强度达到14MPa以上.然而采用机械混合方法分散填料不仅耗时,耗能,而且难以确保填料颗粒的均匀分散,颗粒容易发生团聚,通常得到的是一个非均相的体系,影响了硅橡胶的机械性能和耐热性能.除了将先前制成的填料以机械混合方式对聚合物基体进行增强外,还可以利用烷氧基硅烷化合物水解缩聚反应的特性,在溶胶一凝胶过程中原位生成具有增强作用的填料颗粒.由于烷氧基硅烷化合物溶液可与聚合物基体形成均相溶液,烷氧基硅烷催化水解缩聚产生的原位增强填料可均匀地分散在聚合物网络中,从而避免了填料颗粒的团聚甚至是分级现象.此外,原位生成颗粒的粒度及其分布还可通过反应条件进行调节,得到粒度小(15~25nm),均匀分散且不聚结的填料颗粒,从而对聚合物基体发挥出最佳补强效果[2].按溶胶一凝胶过程中生成的颗粒种类,对Si02,Z及Ti02等无机原位增强PDMS,聚二苯基硅氧烷(PDPS)增强PDMS以及其它原位增强工艺进行介绍.1原位增强1.1无机增强1.1.1Sio2原位增强si02是硅橡胶中使用最为广泛的一种增强填料,在原位增强工艺中,它可以在正硅酸乙酯(TEOS)的溶胶一凝胶过程中通过以下的水解缩聚反应制备得到:Si(oc2H5)4十2H20一si0+4C2H50H(1)为加快反应速率,通常需要加入酸性或碱性催化剂,但不同种类的催化剂的催化机理不同,由此得到的Si02形态显着不同.酸催化过程中,缩聚产物容易连接在聚合物基体的两端,形成直链状的聚合物;碱催化时,缩聚反应极易在中间链节处进伍川:男,1970年生,副教授,博士,研究方向为有机硅材料Tel:0571—28867861E-mail:****************.cn48?材料导报2007年6月第21卷第6期行,形成紧凑且高度支化的颗粒.Mark等]首先使用两步法在PDMS网络中原位生成Si02,将羟基或乙氧基封端的PDMS通过常规的端基交联方式形成弹性体基体后,以TEOS溶胀弹性体,使TEOS吸附到弹性体基体中,再把吸附有TEOS的弹性体基体浸入冰醋酸中水解,从而在PDMS网络中原位生成Si02颗粒.为将醋酸根等活性基团转移到PDMS中,Mark等]发现使用四正丁基溴化磷等相转移催化剂可加速TEOS在PDMS网络中的原位沉淀. 但由于硅橡胶在高温下长时间与乙酸接触,容易引起PDMS链节的降聚,硅橡胶的机械性能并未有显着改善_5].为消除冰醋酸的危害,Jiang等l_6]采用相对湿度恒定条件下对TEOS进行水解的工艺,也得到了si02原位增强PDMS弹性体网络且其机械性能明显提高.此外,Ning等]也采用两步法的工艺,先将乙烯基封端的PDMS进行四官能度端基交联,然后用不同浓度的TEOS,乙基三乙氧基硅烷,二乙基二乙氧基硅烷或其混合溶液进行溶胀,再用三官能硅烷形成树脂状增强相.Sur等跚报道了羟基封端的PDMS经端基交联后,以TEOS,TMOS,四丙氧基硅烷或者四丁氧基硅烷进行溶胀,然后将样品浸渍到胺催化剂水溶液中硫化,得到碱催化的SiO原位增强的硅橡胶网络.两步法实现了Si02的原位增强,但工艺步骤多,工序繁杂且周期长.在此基础上,Mark等又提出了同时交联,同时原位沉淀的方法(一步法),将羟基封端的PDMS,TEOS与二丁基二月桂酸锡或乙基己酸亚锡等锡催化剂按不同的TEOS/ PDMS比例混合并在空气中交联.Tang等..将羟基封端的长链和短链PDMS构成的双峰分布的聚合物基体与2一乙基己酸亚锡,各种用量的TEOS混合后,在空气湿度中同时进行交联和填充,得到siO2原位增强双峰分布的PDMS弹性体,双峰分布网络的强度和硬度随交联硫化过程中TEOS量的增加出现最大值,使硅橡胶网络的机械性能得到改善,短链的PDMS对提高模量有利,长链的PDMS增加了硅橡胶的延伸性.Mark等_1将羟基封端的PDMS与2一乙基己酸亚锡,乙烯基三乙氧基硅烷,甲基三乙氧基硅烷或苯基三乙氧基硅烷按不同的烷氧基硅烷/PDMS比例混合,使样品在空气中交联,通过一步法工艺实现PDMS的原位增强.硅橡胶的性能除了与填料的种类,填料比表面积,填料表面羟基的数量以及填料在聚合物基体中的分散状态有关外,还与聚合物基体的性质有关.硫化过程中,填料表面的羟基与硅橡胶基体的端羟基缩合,在填料与聚合物基体之间形成稳定的si—O-Si键,将PDMS转化为高度交联的网状结构,从而使硅橡胶的机械性能和热性能得到显着提高.但硫化过程中,并非所有线性的PDMS都能交联成网状结构,Ning等口.研究了未交联的直链PDMS对聚合物机械性能的影响,将数均分子量为13000g/mol的四官能端基交联的PDMS用TEOS溶胀后,用2.0wt%的乙胺溶液催化TEOS水解,在PDMS网络中原位生成SiOz增强填料,对部分样品进一步采用THF-Eg醇溶液进行溶胀一萃取处理,发现经溶胀一萃取工艺处理后,硅橡胶的模量和强度高于未经溶胀一萃取工艺处理的样品,这可能是溶胀一萃取过程中,表面生成了更多的SiOH基团或部分吸附的小分子被除去,从而增加了颗粒一聚合物之间结合位点的数量.Si02原位增强过程中,作为二氧化硅来源的TEOS,其相对于羟基封端PDMS的用量应严格控制.如果使用过量的TEOS 交联羟基封端的PDMS链节,则对聚合物网络结构产生两方面的影响.一方面,过量的TEOS水解可生成原位增强的SiO填料;另一方面,过量的TEOS会引起聚合物链节的扩张.对于分子量呈双峰分布且羟基封端的PDMS,过量的TEOS对低分子量聚合物链节的影响更为显着l_1.因此通过原位沉淀方式对分子量双峰分布的聚合物网络进行增强时,尽管过量的TEOS对于PDMS的性能具有改善的作用,但不能忽视TEOS对于PDMS链节的扩张作用.原位沉淀过程中,生成的Si02粒径及其分布受多种因素影响.Breiner等口.采用小角X光散射的方法研究了两步顺序法,碱催化合成的一系列的si02一PDMS复合材料的颗粒尺寸与聚合物链长(分子量),原位生成的siO2浓度及催化剂浓度之间的关系,发现SiOz的数量是TEOS溶胀比和催化剂浓度的函数,在较高催化剂浓度下,得到较大直径的颗粒;SiO的粒径也与PDMS主链长度或分子量有关,随PDMS主链长度或分子量减小,SiOz粒径也减小,表明聚合物主链长度或分子量对siO2粒径具有制约关系.1.1.2TiO2原位增强TiO2是继SiOz后的又一种重要的补强填料,某些钛酸酯化合物溶液也可在溶胶一凝胶过程中发生水解缩聚反应,从而可在聚合物基体中原位生成T颗粒.尽管SiO对PDMS具有极其显着的补强效果,但近期的研究发现,SiO2的存在削减了PDMS自身的高温稳定性能.例如,纯PDMS的非氧化热降解温度可以高达350℃,但对于siO2增强的硅橡胶,siO2表面的羟基会引发PDMS断链和降聚,降低了硅橡胶的使用温度. TiO2不会使PDMS链裂解,采用TiO2增强的硅橡胶,即使在纯三甲基硅基封端的PDMS降聚温度(350℃)下,材料的热稳定性仍然很好,因而TiO2在耐高温硅橡胶中发挥出重要作用. Wang等口将羟基封端,数均分子量为18000g/tool的PDMS与TEOS进行端基交联,将所得网络薄片用THF萃取3 天后,再将称重的样条置于正丙基钛酸盐[(C3HO)Ti-]溶液中,正丙基钛酸盐吸附到样品内并使样品溶胀,然后将溶胀的样条在室温下浸入HC1,NHOH或(C2Hs)zNH水溶液中水解12h,得到TiOz增强的甲基硅橡胶.该反应的机理非常复杂,其化学反应方程式如式(2)所示:(C3H7O)4Ti+2H2O——TiO2+4C3H7OH(2)经TiO2原位增强的PDMS网络的机械强度得到明显提高,与SiO2原位增强相比,在相同断裂伸长率m下,TiO原位增强PDMS网络的断裂能和断裂模量增加了2.5倍,显示出TiO2具有良好的增韧效果_1.TiOz不仅对PDMS网络具有增强效果,同时也对线性聚甲基苯基硅氧烷(PMPS)具有增强效果.Clarson等将重均分子量为186000g/mol的PMPS溶于甲苯,然后用1.88wt%的过氧化苯甲酰进行交联,对弹性体进行进一步处理除去可溶性杂质及甲醇退溶胀后,在过量的异丙氧基钛酸酯((CHa)zCHO)Ti)中浸渍不同时间,然后在2wt的乙胺溶液中水解,得到不同TiO2沉淀量的PMPS弹性体.为控制原位生成的TiO2的粒径,Murugesan等口]以2一乙基己氧基化钛为原料进行溶胶一凝胶反应,在PDMS网络中原位生成5wt%的TiO2颗粒.与正丙氧基化钛相比,2一乙基己氧基化钛具有很长硅橡胶原位增强方法,机理及性能表征/伍川等?49?的主链和一个乙基侧基,水解速度更慢,可降低Ti02颗粒的形成速度;另一方面,水解过程中生成的2一乙基己醇的分子尺寸大于正丙基钛酸盐水解产生的丙醇,其在PDMS网络中难以分散而包裹在原位生成的Ti02表面,导致颗粒弯曲,从而得到更小粒径的Ti02颗粒.与si02原位增强PMPS弹性体相同,该弹性体的模量也随Ti02量的增加而增加,但由于PMPS与Ti02填料之间作用力较弱,Ti02增强PMPS体系的应力一应变等温线并不像si02原位增强PMPS体系那样呈现出滞后效应,因而其应力一应变曲线不随伸长率增加而向上弯曲,如图1所示.由于PMPS弹性体是非等规,无定形的聚合物,不经历应力一应变产生的诱导结晶, 对于si02原位增强的PMPS聚合物在高伸长率下所具有的增强效果,Clarson等[】]认为这可能是由于聚合物主链上吸附了不止1个的填料颗粒,特别是通过二氧化硅颗粒表面羟基与聚合物主链产生了相互作用.对于硫化成型的PMPS聚合物,其玻璃化温度不随Si02和Ti02等增强填料的加入方式(机械混合或原位增强)及加入量而变化,即使通过反应条件控制原位生成的si02与Ti02具有相同粒径(20rim左右).但在PMPS网络中,si02与Ti02的分散性差别很大,si02可均匀分散,但Ti02分散较差,PMPS网络中随处可见富集Ti02和缺乏Ti02 的相,并可以见到大区域相分离的Ti02聚集体.因而原位生成的Ti02填料虽然提高了有机硅聚合物的高温性能,但对聚合物机械性能的改善不如原位生成的si02填料,若同时采用si02和Ti02两种填料对有机硅聚合物进行增强,利用Ti02提高聚合物的延展性和耐高温性能,利用si02改善聚合物的机械性能,则有可能获得具有高温高强的有机硅材料.图1未填充及不同浓度1原位增强羟基封端PDMS(^=186000g?mol)聚合物的应力一应变等温线(25℃)Fig.1Stress-strainisothermsat25℃forunfilledand1in-situfilledhydroxyl-terminatedPDMSnetworkswith=186000g?mol一'1.1.3ZrO2原位增强利用丁氧基化锆的溶胶一凝胶反应也可在PDMS网络中原位生成Zr02颗粒.Murugesan等[】]研究发现,填充到PDMS 中的ZrO2为带状,与PDMS之间相互结合紧密,而Ti02不具有带状的结构,因而zrO2的增强效果比Ti02强.小角x散射数据表明:颗粒粒度随水解反应的进行而增大,一直持续到1O ~12h,此后,颗粒粒度减小,这可归结于ZK:h能与反应副产物正丁醇形成牢固的配位化合物,从而使颗粒在周围弯曲,因此12h后的粒度降低,同样,颗粒也具有聚集的趋势.原位ZrO2和Ti增强的PDMS网络的机械性能尤其是硬度都得到很大提高,但ZrO2的效果最为显着,这与ZrOz填料所具有的带状结构直接相关.与球形的Ti02颗粒相比较,带状结构的zr02颗粒比表面更大,其与PDMS网络的结合更为紧密,从而具有更好的增强效果.1.2有机增强1.2.1原位聚合虽然利用原位生成的sjO2,ZrOz或02等无机填料可对有机硅聚合物进行增强,提高材料的高温热稳定性和机械性能, 但无机填料与有机聚合物分子结构差异较大,相容性较差.近年来,利用耐高温的苯基有机硅材料对PDMS进行增强逐渐引起人们关注.Wang等[】8]考察了聚二苯基硅氧烷(PDPS)对PDMS网络的增强效果,聚二苯基硅氧烷通过两种方式引入到PDMS网络中,一种是将已制成的PDPS与PDMS进行溶液混合,另一种是将二苯基硅二醇与PDMS基体进行溶液混合后,再在PDMS网络中原位聚合形成PDPS.上述两种方法中, PDM=S均与Tl06反应后进行端基交联.溶剂萃取实验表明,利用第一种方法引入的PDPS被完全除去,而通过原位聚合方式生成的PDPS只有10wt被移走,因而通过原位聚合,PDMS弹性体与PDPS填料之间的结合更为紧密.SEM研究发现,虽然原位聚合得到的颗粒粒径(O.5~4.0gra)大于溶液混合法(O.1~0.5/~m),但前者的粒度分布更均匀,且随PDPS重量百分数增加,颗粒数量密度增加,但粒径变化不大.应力一应变测试数据表明,原位聚合生成的PDPS对PDMs聚合物网络的模量具有最佳的改善效果,如图2所示.与si02增强材料相比,原位PDPS增强PDMs网络显着提高了有机硅材料的高温稳定性, 不像si02那样在高温下易引起PDMS链节的降解.图2未填充及不同浓度PDPS原位聚合增强羟基封端PDMS (^=18000g?mol)聚合物的应力一应变等温线(25℃)Fig.2Stress-strainisotherrasat25℃forunfilledandPDPSin-situ~inforcedhydroxyl-terminatedPDMSnetworkswith=18000g?mol一'1.2.2硅树脂增强为改善PDMS网络的耐溶胀性能和热稳定性,Burnside等[】9]将重均分子量为18000g/mol的PDMS和SouthernClay Products公司生产的S04682有机硅树脂进行超声波室温处理后,加入TEOS和2一乙基己酸亚锡,然后再用超声波进行分散处理,采用熔融处理工艺合成了PDlMSi02纳米复合材料.通过调节有机硅树脂与聚合物之间的相互作用,使原位生成的si02颗粒首先在聚合物基体中进行分层,然后再进行交联.为促进si02颗粒的分层,还向上述体系中加入一定数量的水,加入的水量相应于在表面上形成了单层覆盖.由此制得的纳米复合材料的耐溶胀性能得到提高,其热稳定性也有所改善.Burn-50材料导报2007年6月第21卷第6期side等[19]认为耐溶胀性能的增加可归因于增强材料与基体之间的强烈相互作用,以及通过分层并将si0z颗粒分散在聚合物基体中所获得的巨大表面积.1.3其它增强方法原位沉淀和原位交联过程中,生成的副产物C2Hs0H和未反应的TEOS都需要通过扩散控制过程从体系中移出,从而导致聚合物体积显着减小,产生收缩形变,限制其在某些领域中的应用.Ning等[2o]先将TEOS与乙烯基封端的PDMS进行混合,使TEOS在酸或者碱催化剂作用下水解生成si0z,得到均匀分布乙烯基封端的PDMS-SiOz悬浮溶液,然后在铂催化剂作用下,将Si(OSi(CH.)zH)与聚合物一填料悬浮溶液中乙烯基封端的PDMS进行硅氢加成,避免了交联过程中聚合物网络体积的收缩.Ning等L2o]还发现,通过原位沉淀方式引入的si0z填料,对于不同分子量的PDMS聚合物具有不同的效果,高分子量聚合物体系中引入填料后模量的增加程度比低分子量聚合物体系模量的增加更为显着.2原位增强机理研究Leezenberg等L2u将羟基封端的PDMS与三官能烷氧基硅烷的混合物进行端基交联,然后将1-(二甲氨基)一5一萘一磺酰氯(dansy1)引入到交联点,根据si0z原位沉淀前后dansyl稳定状态荧光发射波谱的变化,对交联点附近局部环境进行了研究,考察了影响si0z原位增强PDMs分子复合材料结构的各种因素,如催化剂类型,样品浸渍时间,沉淀剂种类以及不同溶剂中复合材料的溶胀等.如果亲水性si0z表面附近存在一层吸附的聚合物,荧光发射带就将发生一定范围内的移动;如果界面呈憎水性,则不存在dansyl发射带.si0z相的小角x光散射结果表明,碱性条件下得到离散si0z颗粒,酸催化条件下s与硅氧烷聚合物之间形成互穿网络结构.碱催化下增强效果更好,而聚合物与填料界面之间的化学作用对弹性体模量影响较小. dansyl稳定状态荧光发射波谱的研究结果证实,聚合物链节的动力学强烈依赖于si0z的表面活性,若si0z呈现亲水性, 其表面存在厚度为1~2nm的吸附层,即使在玻璃化温度以上,Si-O-Si链节的运动仍然局限在边界层内,而在此区域以外的Si-()_Si链节则是移动的.此外,边界层内还存在缓慢的吸附和脱附过程.对于憎水性的si0z表面则不存在聚合物边界层. Dewimille等[22J通过溶胀性和热性能(尤其是结晶过程)分析考察了碱催化原位生成的si0z与PDMS链之间的相互作用,利用HNMR对颗粒表面的吸附层进行了研究.碱催化下原位生成的si0z颗粒均在聚合物相中得到均匀分散,但采用不同催化剂时,生成的si0z具有不同的结构.使用乙二胺时,得到粒径约为25nm的球形si0z颗粒,其粒径大于以二月桂酸二丁基锡为催化剂时得到的si0z颗粒,这说明对于不同的催化剂,s具有不同类型的生长过程.Dewimille等还使用固态的器SiMASNMR波谱对相同含量的气相法si0z和原位生成的s中曲Si原子的化学环境进行了研究,发现原位生成的si0z表面的孤立硅醇基团(Q3)的数量比气相法si0z表面的Q3要多,但在不同类型催化剂作用下,原位生成的Si0z表面Q3相差很大,碱催化下si0z的Q3较少,表明在此条件下生成了具有更紧凑和致密结构的二氧化硅.Kumudinie等田]用TEM,TGA及抗撕能量测量方法对si0z原位增强的PDMS弹性体进行了表征.电镜显示原位生成的si0z粒径分布很窄,为15~25nm,分散良好且未发生聚结.TGA分析结果表明,这些增强的颗粒提高了网络的热性能,不仅热分解起始温度随填料数量的增加而升高,而且原位si0z增强的PDMS弹性体经800℃处理后,样品的残留分数也越高.抗撕实验结果表明,原位si0z增强的PDMS弹性体在高速撕裂时呈现出不稳定的撕裂(粘滑运动撕裂),撕裂途径从直线向前方向转变为曲线方向,遇到填料颗粒时停止,随后紧接着又形成了一种新的撕裂,然后上述撕裂过程不断重复,而未增强的PDMS弹性体呈现出稳定撕裂.与此同时,si0z原位增强PDMs弹性体的撕裂能明显大于未填充的PDMS弹性体,但Si0z的浓度应控制在适当范围,当Si0z含量从0增加至10wt时,撕裂强度显着增加,继续增加Si0z含量时,撕裂强度增幅减小.3机械性能表征交联固化的有机硅聚合物机械性能主要通过应力一应变测量数据进行表征,以揭示聚合物材料的应力,模量与伸长率之间的关系以及断裂能与断裂伸长率之间的关系.通常在室温下对测试样条进行拉伸,同时测量样条的应力一应变数据,直至样品断裂.应力一应变测量时的拉伸力为,,未发生形变的样条的横断面面积为A,则公称压力,为:f一f?A(模量定义为:Ef]一,(a--a)(4)式中:a=L/L,为测试样品的伸长率或相对长度,L为测试样品的瞬态长度,L为测试样品的初始长度.材料模量随伸长率变化的关系通常用Mooney-Rivlin半经验公式进行关联:[,]一2C1+2C2?口(5)式中2C,2C2是与a无关的常数.对于si0z原位增强的PDMS网络,其模量[,]随伸长率的增加逐渐减小,当伸长率增加到一定程度后,模量又逐渐增加,模量Efvs伸长率a曲线上出现拐点,表明填料具有良好的增强效果;而对于机械混合的,非原位生成的si0z增强的PDMS网络,模量[,]随伸长率增加单调下降[,如图3所示.图3未填充及不同浓度SiO2原位增强羟基封端PDMS【M=11300g?mol)聚合物的应力一应变等温线(25℃)隐3Stress-s~-eumisothermsat25℃forunfilledandSi0in-silurdledhydroxyl-terminatedPDMSnetworkswithM_=11300g?molTi0z和zr02原位增强PDMS,PDPS或PMPS弹性体的硅橡胶原位增强方法,机理及性能表征/伍川等?51?模量[,]随伸长率变化曲线仅仅呈现出单调下降趋势,而不会出现拐点",如图1所示;同样,由图2可见,PDPS原位聚合增强PDMS网络的模量If]也随伸长率呈现出单调变化的趋势,这可能是由于siO2表面羟基与硅氧烷聚合物骨架之间的相互作用不同于02,ZrO2或PDPS与PDMS聚合物骨架之间的相互作用L8J.4结语聚硅氧烷弹性体原位增强的方法有效地解决了气相法si02或非原位生成的沉淀法siO2在弹性体网络中的混合及分散难题,并对弹性体网络的机械性能具有较显着的改善.与si02相比较,Ti02原位增强及PDPS原位聚合增强PDMS网络的耐高温性能得到提高.虽然选择适宜水解速率的烷氧基硅烷,可水解的钛酸酯盐或锆盐并控制反应条件可原位生成增强填料,但原位沉淀过程中,一方面,烷氧基硅烷等可水解的化合物需传递到聚硅烷氧网络中进行水解缩聚反应,另一方面,网络中水解缩聚反应的副产物(如甲醇,乙醇等)也需及时传递到弹性体界面,并在后处理工艺中被脱除.这两个过程均为扩散控制过程,扩散速率不仅与烷氧基硅烷,醇类分子大小有关,也取决于聚合物基体的性质, 同时也与基体厚度有关,基体越薄,质量传递所需时间越短,原位沉淀所需时间也越短,醇类等低分子也容易脱除,得到性能优良的增强材料;基体越厚,则不利于上述两个扩散过程的进行, 一方面因可水解的盐类无法渗透到聚合物基体中,无法获得原位沉淀的填料,另一方面即使烷氧基硅烷等化合物扩散到聚合物基体中并有效地进行了水解缩聚反应,倘若反应产生的醇类不能及时脱除,最终也无法获得性能优良的聚合物材料,因此, 目前原位增强研究多以硅橡胶薄片作为样片,对于高分子量聚硅氧烷及较厚的聚合物基体,上述扩散控制的影响更为显着. 普通硅橡胶的原位增强工艺还有待进一步研究,但在国防,军工,航空航天等尖端领域,为了制备满足超薄高强等特殊性能的硅橡胶材料,原位增强工艺的研究逐渐引起关注.参考文献1YuanQWendy,MarkJamesEReinforcementofpoly (dimethylsiloxane)networksbyblendedandinsitugenera—tedsilicafillershavingvarioussizes,sizedistributions,and modifiedsurfacesFJ].MacromohecularChemPhys,1999,200(1):2062SohoniGB,MarkJEThermalstabilityofinsitufilledsi- loxaneelastomers[J].JApplPolymSCI,1992,45(10):17633MarkJE,PanSJ.Reinforcementofpolyaiimethylsiloxane networksbyin-situprecipitationofsilica:Anewmethod forpreparationoffilledelastomers[J].MakromolChemRapidCommun,1982,3:6814MarkJE,PanSJ.Reinforcementofpoly(dimethylsilox-ane)networksbyin-situprecipitationofsilica:anewmeth—odforpreparingfilledelastomers[J].PolymPreprints(A- merieanChemicalSociety,DivisionofPolymerChemistry), 1982,23(2):1915姜承永.硅橡胶就地填充补强的新方法[J].合成橡胶工业, 1991,14(2):1406JiangCY,MarkJETheeffectofrelativehumidityonthe hvdtrolytieprecipitationofsilicaintoaJ1elastomericnetwock EJ].CollPolymSci,1984,262:7587NingYP,RIGBIZ,MarkJEHydrolysisofseveralJethyl—ethoxysilanestoyielddeformablefillerparticles[J].Polym Bull,1985,13:1538SurGS.MarkJEComparisonsamongdometetra-alko:x- ysilanesinthehyarolytieprecipitationofsilicajntoelasto- mericnetworks[J].MakromolChem,1986,187:28619MaLrkJE,JiangCY,TangMY.Simultaneouseuringand fillingofelastomers[J1.Macromolecules,1984,17:261310TangMY.MarkJEElastomericpropertiesofbimoda]【networkspreparedbyasimultaneouscuring-fillingtechnique [J].PolymEngSci,1985,25(1):2911MarkJE,SurG&Reinforcingeffectsfromsilica-typefill—erscontaininghydrocarbongroups[J].PolymBull,1985,14:32512NingYP.MarkJETreatmentoffiller-reinforcedsilicone elastomerstomaximizeincreasesiLnultimatestrength[J]. PolymBuLll(Berlin,Germany),1984,12(5):40713BreinerJM,MarkJE,BeaueageG.Dependenceofsilica particlesizesonnetworkchainlengths,silicacontents,and。

高纯度半导体材料的制备和表征

高纯度半导体材料的制备和表征高纯度半导体材料是制作电子元器件的基本材料之一,其制备和表征是半导体工业领域研究的重要方向之一。

本文将以硅为例,介绍高纯度半导体材料的制备和表征方法,并阐述其在晶体管、太阳能电池等领域的应用。

一、高纯度硅的制备方法高纯度硅是指其杂质含量低于1ppm的硅材料,通常采用化学气相沉积法、熔盐电解法等方法制备。

其中,化学气相沉积法(CVD)是当前最常用的制备方法之一。

CVD制备高纯度硅的过程是将硅气体分子在高温下分解并聚合成固态硅晶体。

整个过程包括前驱物气体的准备、反应装置的构建、制备条件的优化等多个环节。

通过改变反应装置温度、气体流量等参数,可以控制硅晶体中的杂质含量、结构和形状等物理化学特性。

除了CVD法,熔盐电解法是另一种常用于高纯度硅制备的方法。

熔盐电解法是通过将硅材料放置在含硼氧化物的熔盐中,并在电场作用下将其分解成硅和气体的方法。

与CVD法相比,熔盐电解法能够制备大尺寸、高质量的硅单晶材料,但其制备条件更加苛刻,生产成本也更高。

二、高纯度硅的表征方法高纯度硅的表征方法主要包括场发射扫描电镜(FE-SEM)、原子力显微镜(AFM)、拉曼光谱等多种方法。

这些方法可以对硅晶体的表面形貌、结构和形态进行评价,并发现其中的缺陷、杂质等物理化学特性。

其中,场发射扫描电镜是一种非常常用的硅晶体表征方法。

通过对硅晶体表面进行扫描和成像,可以获得硅晶体的表面形貌、结构和成分等信息。

此外,AFM还可以获得硅晶体的微观结构信息,比如硅晶体表面的粗糙度、晶面结构和比表面积等数据。

拉曼光谱是另一种常用于高纯度硅表征的方法。

通过对硅单晶样品进行激光束深度探测,可获得其内部结构的光学特性,并判断其中的杂质、缺陷等信息。

此外,通过对样品进行多角度、多光谱的拉曼光谱测试,还能获得硅晶体的力学特性等数据。

三、高纯度硅在电子器件中的应用高纯度硅作为半导体工业领域研究的重要材料之一,一直以来被广泛应用于电子器件、太阳能电池等领域。

合成与表征硅、碳化硅材料

Synthesis and characterization of Si/SiC ceramics preparedusing cotton fabricG.Amirthan a ,A.Udayakumar b ,V .V .Bhanu Prasad c ,M.Balasubramanian a ,*aDepartment of Metallurgical and Materials Engineering,Indian Institute of Technology Madras,Chennai 600036,IndiabNational Aerospace Laboratories,Bangalore 560017,IndiacDefense Metallurgical Research Laboratory,Kanchanbagh PO,Hyderabad 500058,IndiaReceived 17January 2008;received in revised form 2February 2008;accepted 2April 2008Available online 10July 2008AbstractA Si/SiC ceramic was prepared from cotton fabric by the reactive infiltration of liquid silicon into the carbon template.A large density difference between the samples has been observed.This may be due to the variation in the pore size and its distribution within the sample.Scanning electron microscopy with energy dispersive spectroscopy shows the presence of three distinct phases,i.e.,SiC,free Si and free carbon.X-ray diffraction pattern also confirms the presence of SiC and Si phases.However,there is no peak corresponding to carbon.So,it is inferred that the carbon exists in amorphous form.Micro-hardness,fracture toughness and bending strength of the ceramics were also studied.The values are lower than commercially available SiC ceramics.This may be due to the highly porous nature of cotton fabric-based SiC,as compared to commercially available SiC.#2008Elsevier Ltd and Techna Group S.r.l.All rights reserved.Keywords:B.Porosity;C.Fracture;C.Mechanical properties;D.SiC;E.Thermal application1.IntroductionSilicon carbide ceramics possess outstanding mechanical,thermal and electrical properties.Hence these are widely used in structural,nuclear and semiconductor applications.SiC has been fabricated by various methods since the invention of Acheson process.Most generic processes used for the fabrication of SiC in recent days are hot pressing/hot isostatic pressing,reaction bonding/reaction forming,polymer pyrolysis and chemical vapor deposition [1–5].All the above methods have their own advantages and limitations.In the last two decades,a new approach has been developed that has received particular interest in scientific field,in which the ceramic is made from a biological structure,such as wood.The SiC ceramic developed from this route is called biomorphic silicon carbide.In recent years,properties of this ceramic have been studied extensively.The main advantages associated with this process are low cost,renewable raw material (i.e.,wood),easyfabrication of complex shapes and retention of the complex hierarchical cellular structure in the final product [6–11].The combination of the hardness of SiC with the low density and high flexibility of the biological structure makes biomorphic ceramics a unique material [12].In the same way,silicon carbide ceramics can be produced from cotton fabric,since it is also a carbonaceous material.In this study,SiC has been produced using cotton fabric and the resulting product has been characterized for its physical and mechanical properties.2.Experimental procedure 2.1.FabricationPhenolic resin (PR)powder was purchased from Chemisol Polymer India mercially available cotton fabric was used.In the initial step,20%phenolic resin solution was made by dissolving in isopropyl alcohol.Cotton fabric was cut into the dimensions of 200mm Â200mm and treated with diluted sodium hydroxide solution to remove the starch coating on the cloth.Cotton fabric laminate was made by hand lay-up/locate/ceramintAvailable online at Ceramics International 35(2009)967–973*Corresponding author.Tel.:+914422574767;fax:+914422570039.E-mail address:mbala@iitm.ac.in (M.Balasubramanian).0272-8842/$34.00#2008Elsevier Ltd and Techna Group S.r.l.All rights reserved.doi:10.1016/j.ceramint.2008.04.014method using phenolic resin as the matrix.Cotton fabric was positioned manually one over the other in an open mold,and resin was poured,brushed over and into the cotton cloth plies. Entrapped air was removed manually with squeeze rollers.This process was repeated for several times to get a desired thickness.Subsequently the laminate was kept in the oven at 1308C for curing.To avoid any delamination,the laminate was submerged in a beaker containing phenolic resin solution for 15min and then cured again at1308C.Carbon preforms were prepared by pyrolyzing the cured cotton fabric laminates under N2atmosphere in a tubular furnace.A heating rate of28C/min was used up to6008C and a heating rate of58C/min was used up to11008C.The specimens were held at this temperature for 2h.The resulting porous carbon preform was infiltrated with liquid silicon in a vacuum graphite furnace at16008C under argon atmosphere.The specimens were kept at this temperature for2h to allow complete reaction of silicon with the carbon structure to form SiC.Fig.1summarizes the processing scheme.The samples made from cotton fabric are shown in Fig.2.2.2.CharacterizationThe decomposition behavior of phenolic resin and cotton fabric was studied by thermogravimetric analyzer(TGA)at a heating rate of108C/min from room temperature to10008C in inert atmospheric condition.TGA was performed in Netzsch (STA409C)thermal analyzer with alumina powder as the reference sample.The X-ray diffraction(XRD)patterns of carbon template and porous microcellular SiC ceramics were recorded using X-ray diffractometer(Bruker,Discover D8) with nickelfiltered Cu K a radiation.The microstructureswereobserved with a scanning electron microscope (FEI,QUANTA 200)operated at 30kV and 20mA and with an optical microscope.Density was determined by the Archimedes method.The flexural strength of the porous SiC ceramics was determined by four-point bend test using ASTM C 1161.Four-point bend strength testing was carried out using an Instron 3367universal testing machine with a span of 50mm and a crosshead speed of 0.5mm min À1.Hardness was measured with the help of Vickers hardness machine (Matsuzawa Co.Ltd,Japan,MMT-7).Vickers hardness of the Si/SiC ceramic was determined according to the ASTM C 1327-03.In this work,fracture toughness of the Si/SiC ceramic was determined by indentation fracture toughness technique (IF).This technique is appropriate for highly brittle materials [13,14].It is a simple technique and requires only a few specimens with small dimension;however,it results in high variation because of difficulties inherent with the accurate measurement of crack length and subcritical slow crack growth [15–17].The indentation fracture toughness determined according to Anstis equation [18].K IC ¼1:6Â10À2ðE =H Þ1=2ðP =C 3=20ÞH ¼1:8544ðP =a 2Þwhere P is the load in Newtons,C 0is the crack length from the center of the indent to the crack tip in (m),E is the Young’s modulus in GPa and H is the Vickers hardness in GPa.Both a and C 0in the above equation were measured using optical microscope.3.Results and discussionThermal decomposition of cellulose produces solid residues,liquid materials and volatile gases when it is heated without bustion of cellulose is an oxidation process of the material under heat,which consumes flammable gases,liquids and solid residues produced in the pyrolysis of the materials,and results in excess amount of heat.The pyrolysis of cellulose is a very complex chemical process and is commonly believed to involve two different mechanisms.One of them is a process of dewatering and charring of cellulose,producing water,carbon dioxide and solid residues.According to the second mechanism,the cellulose produces nonvolatile liquid L -glucose by depolymerization,and L -glucose cleavage continues,producing low molecular weight products,which are more flammable.If there is oxygen existing,the decomposed products of L -glucose will be oxidized (fire),generating much more energy and heat to promote more cellulose cleavage.The competition between these two reactions exists throughout the thermal decomposition of cellulose [19–21].TGA of cotton fiber (Fig.3)reveals that the pyrolysis of cellulose fiber occurs in three stages:initial,main and char decomposition.In the initial stage,where the temperature range is below 3008C,the most important changes of the fibers are some change in physical properties with little weight loss.Here,the damage of the cellulose occurs mostly in amorphous region of the polymers.The main pyrolysis stage occurs in the temperature range of 360–4208C.In this stage,the weight loss is very fast and significant.Most of the pyrolysis products are produced in this stage.L -Glucose is one of the major products,together with all kinds of combustible gases.Generally speaking,the pyrolysis takes place in crystalline region of cellulose fibers in this stage [22].The char pyrolysis occurs at the temperature above 4308C.During this process,dewatering and charring reactions compete with the production of L -glucose.The mass decomposition continues to dewater and decarboxylization,releasing more water and carbon dioxide and producing double bond,carboxyl and carbonyl products.The carbon content in the decomposed products becomes higher and higher,and charred residues are formed.Although the exact temperature ranges of cellulose pyrolysis may vary depending on the cellulose source and experimental conditions,the three steps always exist in pyrolysis of cellulose.The pyrolysis will go from amorphous regions to crystalline regions in cellulose [23].The TGA of phenolic resin is shown in Fig.4.In the case of phenolic resin,the weight loss is taking place in three stages.The first weight loss occurs around 80–1208C.Second stage of weight loss takes place from 150to 2808C.Weight losses attains maximum between 420and 9808C.The weight loss below 4508C was caused by the dehydration reactionofFig.2.Si/SiC ceramic product from cottonfabric.Fig.3.TGA of cotton fabric.G.Amirthan et al./Ceramics International 35(2009)967–973969phenolic resin,including thermocuring reaction between hydroxymethyl groups and hydrogen groups within aromatic rings and the condensation reaction between methylene and hydroxyl groups [24].The condensation of aromatic poly-nuclear structure started to form above 4508C and developed above 5008C,releasing small molecular substances,such as CH 4,H 2,CO,CO 2,etc.Weight loss at %7008C was attributed to further carbonization and dehydrogenation reactions in phenolic resin [25–27].XRD patterns obtained from carbon preform and Si/SiC ceramic are shown in Fig.5.The two broad peaks centered around 258and 448suggest that the carbon preform obtained from cotton fabric laminate is amorphous.The peaks at 2u values of 28.48,47.98and 56.98belong to (111),(220)and (311)planes of cubic crystalline silicon.XRD peaks around 2u values of 35.68,41.48,60.88and 72.48are from (111),(200),(220)and (311)planes of cubic silicon carbide (b -SiC),respectively.The peaks of carbon are not present in XRD profile of the Si/SiC ceramics (Fig.5b).a -SiC phase is not found in this XRD pattern.It can be inferred that the highly localized exothermic reaction between liquid Si and carbon does not lead to temperatures higher than 20008C,becausetheFig.5.XRD patterns of (a)carbon preform and (b)Si/SiC ceramics from cottonfabric.Fig.4.TGA of phenolicresin.Fig.6.SEM micrographs of (a)carbon single filament from cotton fiber;(b)carbon fiber bundle from cotton fabric;(c)cross-section of carbon preform from cotton fabric laminate;(d)fracture surface of Si/SiC ceramic from cotton fabric.G.Amirthan et al./Ceramics International 35(2009)967–973970b !a transformation does not take place.The results show that the resulting porous products are essentially constituted of SiC of cubic type (b -SiC)[28].Fig.6a shows the SEM micrograph of single carbon filament derived from cotton fiber.Its diameter varies from 13to 15m m and its surface is more irregular as compared to the commercially available carbon fiber.The carbon fiber bundle obtained from the cotton fabric is shown in Fig.6b.The cross-section of the pyrolysed cotton fabric laminate is shown in Fig.6c.Pores in the laminate are multimodal pores and some of the pores are elliptical in shape.Its length is around 200m m.The microstructure of Si/SiC ceramic derived from the above laminate is shown in Fig.6d.It clearly shows that the large pores are still open and the fiber bundles are surrounded by free silicon and free carbon.Fig.7clearly shows the presence of three distinct phases in the ceramics.The near white,light grey and dark grey regions are free silicon,silicon carbide and free carbon,respectively.Those regions are subjected to EDAX analysis (shown in Fig.7).It shows that the free silicon regions (near white)are enriched with 70wt%of silicon and trace quantity of carbon.Similarly the carbon and silicon wt%in the SiC regions (light grey)are 47and 52%,respectively.In the free carbon region (dark grey),the carbon wt%is around 90.It is inferred that the carbon which formed from cotton fiber is completely transformed into SiC.On the other hand,the carbon which formed from phenolic resin remains unreacted.The carbon preform has multimodal pore size distribution.Some of the regions in the samples are packed with large size pores.In those regions,capillary action failed to fill the pores with free silicon.On the other hand,area with small pores of size less than 90m m is completely filled with free silicon.Hence the density of the individual bars varies from 2.15to 2.58g/cm 3with an average of about 2.36g/cm 3.Similarly the porosity of the individual bars is varying from 7to 18%.The hardness values from the indentation test are given in Table 1.The areas of SiC are large enough to make an indentation easily.The average Vickers hardness value of all SiC areas is 1811,which is significantly lower thantheFig.7.EDAX analysis of Si/SiC ceramic.G.Amirthan et al./Ceramics International 35(2009)967–973971expected value,probably due to the difference in densities of the infiltrated sample.The areas with excess Si were also subjected to hardness measurement.The average hardness value for Si region is 899,which is closer to the reported hardness values of 950–1150.Free carbon present in the samples is amorphous and it has the hardness value of 345.To measure the fracture toughness of the Si/SiC ceramic,five indentations in the SiC regions have been made.The measured toughness values varied from 0.97to 1.57MPa H m which is much lower than the reported sintered SiC fracture toughness values.This may be due to the density difference between the Si/SiC and sintered SiC ceramics.The flexural strength of the samples is varying from 135to 169MPa.This inconsistency is due to the inhomogeneous porosity distribution within the samples.The final materials are not completely dense and the porosity within the samples is believed to act as the failure origin.SEM fractograph (Fig.6d)clearly shows that the failure origin is the pores within the samples.In addition to the porosity,large pockets of silicon are likely to be detrimental to the materials in several ways.Because,the fracture toughness of silicon is 1MPa H m and any small flaw in silicon packets may drastically reduce the flexural strength of the ceramic [1].4.ConclusionSi/SiC ceramic was prepared from cotton fabric by the reactive infiltration of liquid silicon into the carbon template.The final SiC ceramic composed of three major phases such as crystalline b -SiC,free silicon and free carbon.The resulting ceramic possessed lower flexural strength compared to conventionally produced silicon carbide.The unfilled multi-modal pores may act as failure origin and thus lead to lower flexural strength.Careful control on pore size and its distribution within the samples while making laminate may be helpful to increase the strength.This process is fairly cheap because of inexpensive starting materials and a renewable resource.The ceramic produced by this method is suitable for non-load bearing applications.AcknowledgmentThe authors wish to thank Mr.Rajendra Ganesh for his help during the hand lay-up process.References[1]M.Singh,J.A.Salem,Mechanical properties and microstructure ofbiomorphic silicon carbide ceramics fabricated from wood precursors,J.Eur.Ceram.Soc.22(2002)2709–2717.[2]J.E.Mark,P.D.Calvert,Biomimetic hybrid and in-situ composites,Mater.Sci.Eng.C 1(1994)159–173.[3]P.Griel,Biomorphic ceramics from lignocellulosics,J.Eur.Ceram.Soc.21(2001)105–118.[4]T.Ota,M.Takahashi,T.Hibi,M.Ozawa,H.Suzuki,Biomimeticprocess for producing SiC wood,J.Am.Ceram.Soc.78(1995)3409–3411.[5]P.Greil,T.Lifka,A.Kaindl,Biomorphic silicon carbide ceramics fromwood:I and II,J.Eur.Ceram.Soc.18(1998)1961–1983.[6]E.V ogli,H.Sieber,P.Greil,Biomorphic SiC-ceramic prepared by Si-vapor phase infiltration of wood,J.Eur.Ceram.Soc.22(2002)2663–2668.[7]U.V ogt,A.Herzog,T.Graule,R.Klingner,T.Zimmermann,Porousceramics derived from wood,Key Eng.Mater.206–213(2001)1941–1944.[8]C.Zollfrank,R.Kladny,H.Sieber,P.Greil,G.Motz,Manufacturing ofanisotropic ceramics from preceramic polymer infiltrated wood,Ceram.Trans.129(2002)43–50.[9]J.M.Fernandez,M.Singh,F.M.Valera-Feria,High temperature compres-sive mechanical behavior of biomorphic silicon carbide ceramics,Scripta Mater.43(2000)813–818.[10]C.E.Byrne,D.C.Nagle,Carbonization of wood for advanced materialsapplications,Carbon 35(1997)259–266.[11]D.W.Shin,S.S.Park,Silicon/silicon carbide composites fabricated byinfiltration of a silicon melt into charcoal,J.Am.Ceram.Soc.82(1999)3251–3253.[12]H.Sieber,C.Hoffmann,A.Kaindl,P.Greil,Biomorphic cellular cera-mics,Adv.Eng.Mater.2(2000)105–109.[13]M.Guazzato,M.Albakry,L.Quach,M.V.Swain,Influence ofsurface and heat treatments on the flexural strength of a glass-infiltrated alumina/zirconia-reinforced dental ceramic,Dent.Mater.21(2005)454–463.[14]M.Guazzato,M.Albakry,S.P.Ringer,M.V.Swain,Strength,fracturetoughness and microstructure of a selection of all-ceramic materials.Part II.Zirconia-based dental ceramics,Dent.Mater.20(2004)449–456.[15]T.Ohji,Y .K.Jeong,Y .H.Choa,K.Niihara,Strengthening and tougheningmechanisms of ceramic nanocomposites,J.Am.Ceram.Soc.81(6)(1998)1453–1460.[16]A.S.Rizkalla,D.W.Jones,Mechanical properties of commercial highstrength ceramic core materials,Dent.Mater.20(2004)207–212.[17]J.Chevalier,C.Olagnon,G.Fantozzi,Subcritical crack propagation in 3Y-TZP ceramics:static and cyclic fatigue,J.Am.Ceram.Soc.82(1999)3129–3138.[18]G.R.Anstis,P.Chantikul,wn,D.B.Marshall,A critical evaluationof indentation techniques for measuring fracture toughness.1.Direct crack measurements,J.Am.Ceram.Soc.64(1981)533–538.[19]P.Zhua,S.Sui,B.Wang,K.Sunb,G.Sunc,A study of pyrolysis andpyrolysis products of flame-retardant cotton fabrics by DSC,TGA,and PY-GC-MS,J.Anal.Appl.Pyrolysis 71(2004)645–655.[20]D.Price,A.R.Horrocks,M.Akalin,A.A.Faroq,Influence of flameretardants on the mechanism of pyrolysis of cotton (cellulose)fabrics in air,J.Anal.Appl.Pyrolysis 40–41(1997)511–524.[21]A.Richard Horrocks,D.Price,M.Akalin,FTIR analysis of gases evolvedfrom cotton and flame retarded cotton fabrics pyrolysed in air,Polym.Degrad.Stab.52(1996)205–213.[22]A.A.Faroq,D.Price,nes,A.R.Horrocks,Thermogravimetricanalysis study of the mechanism of pyrolysis of untreated and flame retardant treated cotton fabrics under a continuous flow of nitrogen,Polym.Degrad.Stab.44(1994)323–333.[23]J.Molto,R.Font,J.A.Conesa,I.Martin-Gullon,Thermogravimetricanalysis during the decomposition of cotton fabrics in an inert and air environment,J.Anal.Appl.Pyrolysis 76(2006)124–131.[24]Y .Yamashita,A study of carbonization of phenol-formaldehyde resinlabelled with deuterium and 13C,Carbon 19(1981)89–94.[25]J.M.Kenny,G.Pisaniello,F.Farina,S.Puzziello,Calorimetric analysis ofthe polymerization reaction of a phenolic resin,Thermochimica.Acta 269/270(1995)201–211.Table 1Average vickers hardness values at the three regions SiC region 1811Æ55Si region899Æ57Free carbon region365Æ45G.Amirthan et al./Ceramics International 35(2009)967–973972[26]K.Miura,J.Hayashi,K.Kashimoto,Production of molecular sievingcarbons through co-carbonization of phenol-formaldehyde resin and other organic substances,Carbon30(1992)946–947.[27]T.Horikawa,K.Ogawa,K.Mizuno,J.Hayashi,K.Muroyama,Prepara-tion and characterization of the carbonized material of phenol-formalde-hyde resin with addition of various organic substances,Carbon41(2003) 465–472.[28]J.M.Qian,J.P.Wang,Z.H.Jin,Preparation and properties of porousmicrocellular SiC ceramics by reactive infiltration of Si vapor into carbonized basswood,Mater.Chem.Phys.82(2003)648–653.G.Amirthan et al./Ceramics International35(2009)967–973973。

硅烷基耐高温材料的红外光谱分析与表征

硅烷基耐高温材料的红外光谱分析与表征在现代材料科学领域,硅烷基耐高温材料作为一类重要的材料,具有广泛的应用前景。

本文将对硅烷基耐高温材料的红外光谱分析与表征进行探讨,以深入了解其结构和性质。

一、红外光谱分析原理与方法红外光谱是研究物质结构和功能的重要手段之一,它通过测量物质相互作用后的红外辐射谱来分析样品中的化学键、官能团等信息。

常用的红外光谱方法包括傅里叶变换红外光谱(FT-IR)和红外光谱显微镜。

二、硅烷基材料的红外光谱特征硅烷基耐高温材料通常具有特定的结构和官能团,其红外光谱特征较为突出。

例如,硅烷基链的拉伸振动常常出现在1030-1100 cm-1的波数范围内;同时,硅氧键和硅碳键的振动也呈现出明显的红外吸收峰。

三、不同硅烷基材料的红外光谱分析不同硅烷基材料的红外光谱分析可以揭示其结构和性质的差异。

以硅烷基聚合物为例,其红外光谱谱图显示了硅烷基链的拉伸振动峰和硅氧键、硅碳键的振动峰。

通过红外光谱分析,可以确定硅烷基聚合物的结构类型和官能团含量,进一步评估其在高温环境中的性能。

四、红外光谱表征方法除了红外光谱分析,还可以通过不同的红外光谱表征方法来揭示硅烷基耐高温材料的性质。

例如,红外反射光谱(IRRAS)可以分析材料表面的吸附物质;ATR红外光谱(ATR-IR)则适用于固体样品的表征。

五、硅烷基耐高温材料的应用前景硅烷基耐高温材料由于其优异的热稳定性和化学惰性,在诸多领域中有着广泛的应用前景。

例如,硅烷基耐高温涂料可以用于航空航天和汽车制造业中,提高材料在高温下的使用寿命;硅烷基耐高温塑料可以用于电子产品的封装材料,保护电路在高温环境下的可靠性。

六、总结通过红外光谱分析与表征,我们可以深入了解硅烷基耐高温材料的结构和性质。

这为我们进一步研究其应用于不同领域和开发新型硅烷基耐高温材料提供了重要的参考和指导。

(以上仅为示例,具体内容请根据实际情况展开论述。

)。

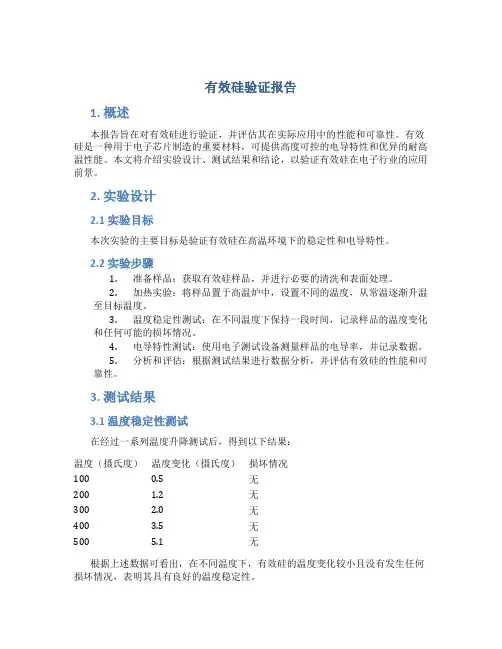

有效硅验证报告

有效硅验证报告1. 概述本报告旨在对有效硅进行验证,并评估其在实际应用中的性能和可靠性。

有效硅是一种用于电子芯片制造的重要材料,可提供高度可控的电导特性和优异的耐高温性能。

本文将介绍实验设计、测试结果和结论,以验证有效硅在电子行业的应用前景。

2. 实验设计2.1 实验目标本次实验的主要目标是验证有效硅在高温环境下的稳定性和电导特性。

2.2 实验步骤1.准备样品:获取有效硅样品,并进行必要的清洗和表面处理。

2.加热实验:将样品置于高温炉中,设置不同的温度,从常温逐渐升温至目标温度。

3.温度稳定性测试:在不同温度下保持一段时间,记录样品的温度变化和任何可能的损坏情况。

4.电导特性测试:使用电子测试设备测量样品的电导率,并记录数据。

5.分析和评估:根据测试结果进行数据分析,并评估有效硅的性能和可靠性。

3. 测试结果3.1 温度稳定性测试在经过一系列温度升降测试后,得到以下结果:温度(摄氏度)温度变化(摄氏度)损坏情况100 0.5 无200 1.2 无300 2.0 无400 3.5 无500 5.1 无根据上述数据可看出,在不同温度下,有效硅的温度变化较小且没有发生任何损坏情况,表明其具有良好的温度稳定性。

3.2 电导特性测试使用高精度电阻测试仪对有效硅进行测试,得到以下结果:温度(摄氏度)电导率(S/m)25 250050 2350100 2000150 1850200 1700根据上述数据可见,有效硅的电导率随温度的升高而降低,这符合硅材料的特性,表明有效硅在电导特性方面表现出色。

4. 结论本次有效硅验证报告的测试结果表明,有效硅具有良好的温度稳定性和优异的电导特性。

在高温环境下,有效硅的温度变化较小且没有发生任何损坏情况,验证了其稳定性。

此外,有效硅的电导率随温度的升高而降低,符合硅材料的特性,表明其具备优秀的电导特性。

基于以上测试结果,可以得出结论:有效硅是一种在电子行业中具有广阔应用前景的材料,可作为电子芯片制造过程中的重要组成部分。

硅料测试培训

96

11.56

N

76.8 57.6 38.4 19.2

4.777 3.465 2.975 3.289

N P P P

硅块

电阻率分布

硅料分类1

2.1、硅棒(提拉工艺形成的硅晶体,呈棒 状或圆柱状)

2.2、埚底料(提拉硅料时,坩埚底部残留 的硅料,呈团状或块状)

硅料分类2

2.3、高纯硅料(高阻:>50 •cm): a、多晶硅块(chunk)料,西门子多晶制作,外观较为规则, 如冠状块或块状;

1~9月用数字表示,10~12月分别用 、B、C表示 月用数字表示, 月分别用A、 、 表示 月用数字表示 月分别用

硅块定义

第一种切成16块:156mm×156mm 硅块定义: A1B2B3A4 B5C6C7B8 B9C10C11B12 A13B14B15A16 第二种切成25块:125 mm×125 mm 硅块定义: A1B2B3B4A5 B6C7C8C9B10 B11C12C13C14B15 B16C17C18C19B20 A21B22B23B24A25

提问与解答

? ? ? ? ?

谢谢!

b、纯料碎块(fines),制作纯料时的小碎块。

硅料分类3

C、硅颗粒,沸腾流化床制做,硅粉,制作纯料时的于生物或切割液中提纯

物。

2.4、拉制单晶所切头尾,呈长方状或锥状

测试时注意问题

一:测试前应注意校正测试仪器,保证仪器的 准确性 二:测试时应该硅料测试点应平整,并保持测 试笔和硅料紧贴 三:测试硅料应保持表面干净,才能保证测试 结果的准确性 四:测试好的料注意区分,并做好记录 五;测试时应注意带好防护用品

开方后产生1.2、T1料、T2料、硅块、硅块切尾、 尾料,

硅的测定PPT精选文档

A A试液

工作曲线

m1 g

m (g)

❖(g/50mL)

10

硅的质量分数按下式计算:

(Si) m1106g/μg

mV1

❖式中

V

❖ m1—从工作曲线上查得的硅量,g; ❖ V1—移取试验溶液的体积,mL; ❖ V—试验溶液的总体积,mL

❖ m—称样量,g。

11

四、测定条件

1.创造条件生成β型硅钼杂多酸(硅钼黄)

草酸酒石酸柠檬酸消除干扰其中以h调整酸度提高酸度破坏pas杂多酸消除pas干扰黄色干扰18注意fe分解因此加入h待钼酸铁黄色溶解后立即半分钟内加入硫酸亚铁铵还原之参比液用试剂空白移取1000ml试液于50ml容量瓶中加1000ml50gl50ml钼酸铵溶液50gl5ml60gl硫酸亚铁铵水定容19清除草酸铁的黄色虽为淡黄色但也有影响方法技巧在于

6

移取10.00mL上 述 试 验 溶 液 二 份 , 分别置于 50mL容量瓶中(一份作显色溶液用,一份作参比 溶液用)

显色溶液 小心加入5.0mL钼酸铵溶液,混匀 。放置15min或沸水浴中加热30s,加入l0mL的草 酸溶液,混匀。待沉淀溶解后30s内,加入5.0mL 的硫酸亚铁铵溶液,用水稀释至刻度,混匀。

§7.6 硅的测定

演讲:于家拓 制作:张立猛

根据含量的不同选择适当的方法

常量法 微量法

SiO2重量法 K2SiF6容量法 硅钼蓝分光光度法

2

一、方法原理

试样用稀酸溶解后,使硅转化为可溶性硅酸:

3FeSi+l6HNO3 = 3Fe(NO3)3+3H4SiO4+7NO+2H2O FeSi+H2SO4+4H2O = FeSO4+H4SiO4+3H2

硅表的使用与检验PPT课件

.

26

1.5 硅表使用注意事项

(4)硅表是采用添加掩蔽剂的办法抑制磷酸 根的干扰,每更换一批药品,最好对掩蔽效果 重新进行试验。在标准样品中添加一定量的磷 酸盐,测试该样品,检验掩蔽效果

(5)试剂对测量的影响很大,每更换一批药 品,除了进行斜率校准外,应进行零点的确定 和修正(“倒加药”调零的硅表除外)

.

10

1.2 硅表的流路系统

常见故障及处理方法 误差明显增大 表面现象:测量示值重复性明显变差。 产生原因:供光源的稳压电压不稳定。 处理方法:查找稳压电源故障,恢复稳定的

光源供电。

.

11

1.2 硅表的流路系统

常见故障及处理方法 斜率值为零 表面现象:无法进行正常标定,斜率值为

零。 产生原因:光源器件或光电元件(光电池)

.

7

1.2 硅表的流路系统

(3)排放阀:测量吸收池的清洗和样品更换由排放阀完 成。

(4)试剂和标准样品:硅表的试剂一般为4种,若第一种 (硫酸)和第二种(钼酸盐)合并在一起,则为3种。标 准样品用于斜率校准 。

(5)调零和校准电磁阀:调零和校准电磁阀为三通电磁 阀。对于流动式的硅表,配有调零电磁阀,其作用是调零 时将钼酸盐排放到排水槽,使其不参与化学反应。校准电 磁阀是在斜率校准时,将水样切换为已知浓度的标准样品。

光电池引线断掉,样品处理不当 。 处理方法:更换或修复光源器件、光电池。

.

22

1.4 硅表的电路系统

硅表的电路主要由信号放大、模数转换、数据处理、驱动 控制、断水检测、显示/输入、信号输出等部分组成。其中驱 动控制电路根据单片机的指令驱动取样阀、排放阀、试剂电磁 阀或柱塞泵、调零和校准电磁阀、光源灯。

.

硅碳负极材料的合成与性能表征

摘要Si具有理论容量高、工作电位适宜、储量高等优点,是一种理想的锂离子电池负极材料。

由于Si在锂脱/嵌时会产生显著的体积膨胀,导致电极材料结构崩塌、电池容量急速衰减,从而限制Si材料的规模化应用。

针对以上问题,本文将Si纳米颗粒与碳材料复合制备了Si/C负极材料,在控制充放电过程中体积膨胀效应的同时,进一步提高其电化学循环稳定性能。

本文研究内容和结果如下:(1)通过一步水热法合成了Si/C复合材料(M-Si/C),复合材料中Si颗粒的外层具有结构完整的碳包覆层,碳材料可显著降低Si在体积膨胀条件下的内应力,且避免其与电解液接触,在0.2A·g−1电流密度下循环100次后比容量具有510mAh·g−1,在200次循环后容量保持率在80%以上;(2)通过一步水热法得到Si/C多孔微球复合结构(P-Si/C),其中纳米Si颗粒像石榴籽一样均匀嵌入在碳球中,在0.5A·g−1电流密度下循环100次后比容量仍有530mAh·g−1,容量保持率为79.3%,即使将电流密度提升到1A·g−1,比容量也能稳定在420mAh·g−1;(3)利用滤纸作为碳骨架和葡萄糖的聚合作用制备了具有三维结构的Si/C复合材料(F/G/Si),在0.2A·g−1的电流密度下循环100次后仍然拥有422mAh·g−1放电比容量,并且在0.5A·g−1电流密度下的倍率比容量为400mAh·g−1。

关键词硅碳材料;电化学性能;微观结构;倍率性能;比容量AbstractSi, with advantages of high theoretical capacity, appropriate operating potential and high natural reserves, belongs to a new type of lithium ion battery cathode material. However, in practical applications, silicon produces distinct volume expansion when removing/embedding lithium, leading to a rapid decline in battery capacity, which hinders the commercialization of Si cathode. In view of the above problems, Si nanoparticles are compounded with a variety of carbon materials and Si/C anode materials are prepared in this paper. Through structural design, the electrode conductivity increases and the volume change level during charge and discharge reduces.The research contents and results of this paper are as follows:(1)The Si/C composite material (M-Si/C) is synthesized by one-step hydrothermal method. The outer layer of Si particles in the composite material has a structurally complete carbon coating. The carbon material could significantly reduces the internal stress of Si under the condition of volume expansion and avoids its contact with electrolyte. At the current density of 0.2A·g−1, the specific capacity is 510mAh·g−1 after 100 cycles, and the capacity retention rate is above 80% after 200 cycles.(2)The composite structure of Si/C porous microspheres (P-Si/C) is obtained by one-step hydrothermal method, in which the Si nanoparticles are evenly embedded in the carbon spheres like pomegranate seeds. At the current density of 0.5A·g−1, the specific capacity is still 530mAh·g−1after 100 cycles, with A capacity retention rate of 79.3%. Even if the current density increases to 1A·g−1, the reversible specific capacity could be reached to 420mAh·g−1 .(3)Using filter paper as carbon skeleton, Si/C composites (F/G/Si) with three-dimensional structure are prepared by the polymerization of glucose. At the current density of 0.2A·g-1, the circulating capacity could reach 422mAh·g−1embedded lithium capacity after 100 cycles, and the capacity could still be stable after 50 cycles.Key words Silicon carbon material; Electrochemical properties; Microstructure;Multiplier performance; Specific capacity of charge and discharge目 录摘要 (I)Abstract (III)第1章绪论 (1)1.1 引言 (1)1.2 锂离子电池介绍 (1)1.2.1 锂离子电池的工作原理 (1)1.2.2 锂离子电池的特点 (2)1.3 锂离子电池电极材料 (3)1.3.1 正极材料 (3)1.3.2 负极材料 (4)1.4 硅基材料 (6)1.4.1 硅纳米化 (6)1.4.2 硅氧化物 (7)1.4.3 硅基合金材料 (7)1.4.4 硅碳复合材料 (8)1.5 课题研究内容 (10)第2章实验原料及方法 (13)2.1 实验药品 (13)2.2 实验仪器 (13)2.3 材料表征 (14)2.4 材料电化学性能测试 (15)第3章DMF溶液对制备M-Si/C复合材料的性能影响 (17)3.1 M-Si/C复合材料制备 (17)3.2 M-Si/C复合材料结构表征 (17)3.3 M-Si/C复合材料电化学性能 (22)3.4 本章小结 (26)第4章石榴状结构P-Si/C微球的制备及其电化学性能研究 (29)4.1 P-Si/C复合材料制备 (29)4.2 P-Si/C复合材料结构表征 (29)4.3 P-Si/C复合材料电化学性能 (33)4.4 循环后的扫描电子显微镜测试结果分析 (36)4.5 本章小结 (36)第5章柔性电极F/G/Si复合材料的制备及其电化学性能研究 (37)5.1 柔性电极F/G/Si复合材料制备 (37)5.2 柔性电极F/G/Si复合材料表征 (37)5.3 柔性电极F/G/Si复合材料电化学性能 (42)5.4 本章小结 (46)结论 (48)参考文献 (50)致谢 (58)第1章绪论1.1 引言随着经济发展和能源需求的不断高涨,加剧了人们对化石燃料的过度使用。

硅表面有机单分子膜的新表征方法_界面微分电容测量法

Vol.24高等学校化学学报 No.1 2003年1月 CHEM ICAL JOURNAL OF CHINESE U NIVE RSIT IES 86~90 硅表面有机单分子膜的新表征方法界面微分电容测量法孙乔玉1,2,Catherine Henry de Villeneuve2,力虎林1,Philippe Allong ue2(1.兰州大学化学化工学院,兰州730000; bo rat oir e de Physique des L iquides et Elect ro chimie,CN RS-U PR15Co nventio nn e av ec l′U niv ersit P&M Cur ie,4place Jussieu,T o ur22,75005Par is)摘要 提出一种表征硅表面有机单分子膜的新方法界面微分电容测量法.通过对新制备的H-Si(111)表面和一系列烯烃分子修饰的硅表面/电解液界面的微分电容的研究,建立了硅表面有机膜结构和性质与界面电容之间的联系.实践证明这是一个简便、快速和有效的实验技术,为硅表面化学修饰与功能化研究提供了一个非常有力的工具.关键词 硅表面单分子膜;微分电容;表征方法中图分类号 O646 文献标识码 A 文章编号 0251-0790(2002)01-0086-05近期的研究发现,Si-H表面在刚制备好时,有着比氧化的硅表面出色的电学特性和更广阔的应用前景[1,2].但在一定环境条件下,或者与水电解质接触时,其表面十分易于氧化物的生长[3],从而破坏了原有的电学特性[1].一个稳定、紧密填充和通过Si—C键直接共价键合在硅表面上的有机单分子膜为改善硅表面特性开辟了新途径.目前人们已经可以制备几乎完美的、氢结尾的、原子级平滑的硅表面[4~6].这样的表面化学同一性非常有利于进行均匀的表面自由基反应,而且平滑的单晶平台对于单分子膜的内部排序是必需的[7].以H-Si表面为出发点,使用不同有机物在硅表面上可以嫁接有机单分子膜.硅表面单分子膜的表征手段主要有傅里叶变换红外光谱(FT IR),X射线光电子能谱(XPS),接触角测量,X射线反射和原子力显微镜(AFM)或扫描隧道显微镜(ST M)等.但这些技术手段均未给出单分子膜密度的直接数据[8].虽然Wayner等[9]曾根据FT IR中甲基不对称振动的吸收峰强度,提出了一种可以测定烷基的相对覆盖率的方法,但也只能用于两个单分子膜密度的比较.RBS(Rutherford Backscatting)或NRA (Nuclear Reaction Analysis)技术虽适合于测定单分子膜的密度,但NRA方法需要碳或氢的同位素示踪,RBS则只能测定带有重原子(如Br)的单分子膜[8].我们借鉴前人用阻抗方法研究被部分阻化的金属电极[10~14],建立了利用测定修饰的硅表面的微分电容对嫁接的单分子膜进行表征的新方法.该方法具有方便、快速、低成本等特点,是其它表征技术的有力补充.运用此法对H-Si(111)表面嫁接的单分子膜进行了表征,并建立了硅表面单分子膜结构与界面微分电容之间的关系.1 实验部分1.1 试剂和仪器1-辛烯(97%)和1-十六烯(92%,A CROS),1-癸烯(94%),1-十二烯(95%)和C2H5A lCl2(1.0 mol/L己烷溶液,Aldrich),超纯蒸馏水,其余试剂均为高纯试剂.n-型硅片直径10.16×10-2m, (111)面,电阻率10 /cm,厚度500~550 m,错切角0.2°(ACM公司,法国).Auto lab恒电位仪(PGST AT10,Echo-Chemie,荷兰).收稿日期:2001-09-04.基金项目:兰州大学博士科研启动基金资助.联系人简介:Philippe Allongue(1958年出生),男,研究员,主要从事材料表面科学研究.力虎林(1936年出生),男,教授,博士生导师,主要从事电化学、纳米材料及各种电池方面的研究.1.2 实验方法1.2.1 H-Si(111)表面的制备 将硅片放入90℃、V (H 2SO 4)∶V (H 2O 2)=2∶1的清洗液中浸泡2h.将一定量的(NH 4)2SO 3・H 2O 放入一个T elflo n 小盒中,加入20mL 质量分数为40%的NH 4F 溶液,放在超声波清洗器中震荡10m in ,取出硅片,用超纯蒸馏水充分淋洗后放入40%NH 4F 侵蚀液中侵蚀18min 后取出,用除氧的超纯水快速淋洗,立即用高纯氮气吹干,待测.1.2.2 烯烃在H-Si(111)表面的嫁接 在自制反应器中加入6mL 烯烃,通入高纯氮气并加热至约110℃,持续60min;待冷却后,关闭活塞停止通氮.在手套箱中,打开反应器,加入约0.7mL 二氯乙基铝溶液催化剂,将预先刚制备好并避光保存在氮气环境中的氢化硅片投入反应液中,封闭反应器后从手套箱中取出.加热至100℃反应17h.反应结束后取出硅片,分别用大量四氢呋喃、无水乙醇、三氯乙烷和除氧高纯水淋洗[9,15,16],氮气吹干,待测.1.2.3 电化学测量 自制封闭的Teflon 电解池:三电极系统,铂网为对电极,饱和硫酸亚汞为参比电极(SSE ),0.12mol /L HCl 溶液为电解液.为了保证良好的欧姆接触以及电学接触的重现性,测定前对待测硅片背面进行机械刻蚀并涂以In-Ga 合金.工作电极面积0.2cm 2.测定过程中,电解池必须避光并始终保持通入少量氮气.1.2.4 XPS 测定 PHI -5600光谱仪,M onochro mated Al K ,在0.45eV 测定Ag 3d 5/2能级.2 结果与讨论2.1 有机膜电容测量关系式硅表面/电解液界面电化学电容的测量为了解表面结构提供了一个重要而直接的手段,也为了解有机膜的介电常数提供了可能[8].在更复杂的固态表征前,先对这些表面进行电化学检测是很方便的.半导体和电解液之间形成的界面如同一个电容器[8,17].一个未修饰的半导体/浓电解液界面上(忽略Gouy 层的作用)的阻抗行为可简单地用两个串联的电容分别与一个电阻(R S C )和一个法拉第阻抗(Z f )并联表示[图1(A)].Fig .1 The equivalent circuit of the silicon /electrolyteinterface(A)H-S i s urface;(B)modified surface.Fig .2 The relationship between C SC ,C H and V of an in -terface of semiconductor /electrolyte在恰当的频率(指阻抗复平面图中,相角大于80°时的频率,一般在50kHz ~500Hz 之间)和电位条件下,界面的阻抗主要来自硅表面空间电荷层电容C SC 和Helmholtz 层电容C H 串联的结果.总电容C 取决于最小电容,这是因为:C -1=C -1SC +C -1H (1)对于n-型半导体,在耗尽状态下,总电容C 取决于空间电荷层电容C SC ,因为在这种情况下,C S C 远远小于C H (见图2).此时,可以利用M ott -Schottky 关系[18],C -2SC =2e !0!ND A 2S(V -V fb -kT e )(2)式中!是硅的相对介电常数,!0是自由空间介电常数(8.86×10-4F/cm ),N D 是半导体的掺杂密度,A S 是电极面积,k 是Boltzmann 常数,T 是绝对温度,e 是电子电量.以C-2对V 作图,可得到Mott-87N o.1孙乔玉等:硅表面有机单分子膜的新表征方法 Schottky 曲线,由该曲线在横坐标的交点(C -2=0)可得出半导体的平带电位V fb ,从曲线斜率可以求得半导体的掺杂密度N D .在阴极范围,n-型半导体的表面上形成一个积累层,随着电极电位向负电位方向扫描,空间电荷层电容C SC 指数地增大(图2).因此,当n-型半导体表面由耗尽态转为积累态时,即当V 负向移动到远远比V fb 负时,C H 将决定总电容C [8].在合适的频率和足够负的电位(C SC C H )时,我们可以测定Helm holtz 层电容C H .而对于嫁接了有机膜的修饰硅表面,因为有机膜在膜特性和膜厚度方面是均匀的,所以,可把有机膜看作一个介于半导体和电解液之间的电容器[如图1(B )],相当于3个电容器的串联.考虑到有机膜的缺陷点,电阻R m 以并联方式引入.同样,在适当的频率和电位下,可以测得的界面总电容与3个串联电容的关系式[8]:C -1=C -1SC +C -1m +C -1H (3)式中C ,C SC 和C H 同前,C m 是有机膜电容.有机膜与Helmholtz 层的电容行为一样几乎不随电位改变.把C H 和C m 合并为一项,则总电容为:C -1=C -1SC +C -1mH ,C -1mH =C -1m +C -1H (4) 如同H-Si 表面一样,对于修饰后的n-型硅表面,在耗尽态时,总电容C 取决于空间电荷层电容C SC ,可从测得的Mo tt-Schottky 曲线求得平带电位V fb 和掺杂密度N D .而在积累态时,C 取决于C mH ,因此可以测得C mH .再根据H -Si 表面上得到的C H 值,最终求得有机膜电容C m .但是,在实际测量中发现,当电位负向移动到一定程度时,总电容急剧增大,不能明显观察到界面总电容的“饱和平台”(C H 或C mH C S C 时).这是由于氢气开始逸出造成的,并的确测到了氢气的逸出电流[8].从实测C ~V 曲线上无法由界面电容得到C H 或C mH .而运用半导体电化学理论,对测得的电容-电位曲线进行数学模拟,求得极负电位下的界面总电容.当把硅表面上有机单分子膜的电容行为视作一个理想的有机电容器时,则相应的单位面积电容可以表示为[8]:C m =!0!eff /d (5)式中!eff 为有效介电常数,d 为有机膜理论厚度.式(5)已将可测有机膜电容C m 与膜厚度d 关联起来.2.2 阻抗复平面图为了确定C -2~V 和C ~V 曲线的测定频率,必需分别在耗尽态和积累态下测定阻抗复平面图(图3).当相角大于80°时,系统的阻抗行为主要由回路中的电容控制[8,19].因此,图3中相角大于80°的频率范围就是测量硅表面微分电容所需要的.Fig .3 Bode plot of silicon surf ace in depletion (A )and accumulation (B )OCP =-0.13V /SS E ;V =-0.9V /SSE .由图3(A)可见,测量M ott-Scho ttky 曲线(耗尽态下)的合适频率是2~100kHz.在实际测量中,频率从10到50kHz 范围内,M ott-Scho ttky 曲线几乎无变化.因此可确定25kHz 作为实验频率.从图3(B)可见,测定C ~V 曲线(积累态下)的合适频率范围在0.3~6.5kHz.通过实际测量确定最佳频率为1kHz .2.3 H -Si (111)表面的电容测量在频率25kHz,0.45~1.35V/SSE 电位范围内测定H-Si(111)表面的M ott-Schottky 曲线[见图4(A)附图],得到一条在较宽电位范围内线性良好的曲线.由该曲线得到非常重要的参数平带电位V fb =-0.86V /SSE .微分电容-电压曲线的测定使用频率为1kHz ,电位范围是0.45~-0.80V/SSE,并且以平带电位为标准.从理论模拟曲线的平台求得Helm ho ltz 层电容值C H =4.0 F/cm 2.88 高等学校化学学报V ol.242.4 烯烃嫁接的硅表面的电容测量图4(B)是1-十六烯烃嫁接在H-Si(111)表面上形成单分子膜(Si-C 16H 33)后,在与H-Si 表面相同的条件下测得的C ~V 和C -2~V 曲线.曲线的形状与图4(A )相同,但是Si-C 16H 33表面的C ~V 曲线的电容平台比H -Si 表面的C ~V 曲线低得多[图4(B)中曲线a 与c 相比].这是由于硅表面单分子膜形成的结果.这时曲线的平台电容值对应的是Helmholtz 层电容和单分子膜电容串联的结果(C m,H ),已经测得C H =4.0 F /cm 2,故代入式(4)即可求得C m 值.另外,在Si -C 16H 33表面上,氢气的逸出电位出现负移,证明单分子膜对电子传递的阻化作用[19].但必须指出,Si -C 16H 33表面上测得的Mo tt -Schot-tky 曲线的线性关系比H -Si 表面上的差得多,这给平带电位的测定带来困难.Fig .4 Measured C ~V curve (dashed line )of H -Si (111)and the calculated curve (solid line )(A ),measured C ~Vcurve (a )of modified surface SiC 16H 33and the calculated curve (b )and the C ~V curve (c )of H -Si (111)(B )and C ~V curve of silicon surface modif ied with diff erent lengths of olefvine (C ).Inset s how s th e M ott-Sch ttky plot.in Fig.4(C ),a .Si-C 8H 17;b .S i-C 10H 21;c .S i-C 12H 25;d .Si-C 16H 33;e .Si-H.图4(C)是一系列不同链长的末端烯烃嫁接的单分子膜的微分电容-电位曲线,由图4(C )看出,随着嫁接分子链长的增加,修饰表面在积累态下的饱和电容C m,H 逐渐降低,对电子传递的阻化能力也略有增大(氢气开始明显逸出时的电位逐渐负移).这证明了修饰硅/电解液界面微分电容的大小与所嫁接的单分子膜结构-膜厚度有关.另外,根据式(5)和式(4)能够得到下列关系:1/C m,f =d /(!0!eff )+1/C H (6)Fig .5 Reciprocal tocal capacitance of modif ied silicon surf ace /electrolyte interf ace as a f unction of the f ilm thickness当以测得的不同链长烯烃分子修饰的硅表面的1/C m,H 为纵坐标,以理论分子链长d 为横坐标作图,得一条曲线(图5),斜率为1/(!0!eff ),截距为1/C H .由此可得到烯烃嫁接膜的平均有效介电常数!eff =3.0.截距=0.26cm 2/ F ,对应于Helmholtz电容值C H = 3.85 F/cm 2,与测定H-Si/电解液界面所得C H 值(4.0)很接近.在实验中测得的烯烃嫁接膜的有效介电常数比已知的聚乙烯的介电常数(!=2.3)[20]大,但是前人[21]所做的烷基硫醇在Au/Cr/Si 基体上形成的膜的介电常数!=2.6,链烷酸在两个铝板之间形成的单分子膜的[22]!=2.9.与这两个介电常数值比较,所测得的值是合理的.Fig .6 High resolution C 1s (A ),O 1s (B )and Si 2p (C )XPS peaks on the surf ace Si (111)-C 10H 2189N o.1孙乔玉等:硅表面有机单分子膜的新表征方法 90 高等学校化学学报V ol.242.5 XPS测量为了证明在嫁接反应条件下烯烃分子的确嫁接在H-Si(111)表面上,对1-癸烯修饰的硅表面进行了XPS测量.图6为高解析C1s、O1s和Si2p的XPS光谱.在285.3eV处强的C1s峰的出现证实了硅表面上嫁接的有机膜的存在.我们也注意到有一个较弱的O1s峰(533.2eV)出现在修饰表面上,这一少量的氧化物也许是在样品运储过程中形成的,因为该样品的XPS测定是邮寄给IEMN(Lille法国里尔)实验室进行的.参 考 文 献[1] Hsu J.W.P.,Bahr C. C.,vom Felde A.et al..Appl.Phys.[J],1992,71:4983—4990[2] Yablon ovitch E.,Allara D.L.,Chang C.C.et al..Phys.Rev.Lett.[J],1986,57:249—252[3] Kumar A.,Lewis N.S..J.Phys.Chem.[J],1991,95:7021—7028[4] Higash i G.S.,Chabal Y.J;Ed.W.Kern.Noyes Publication s.In Handbook of Semicon ductor W afer Clean ing T ech nology[M],Park Ridge,1993[5] Pietsch G.J.,Kohler U.,Henzler M..J.Ap pl.Ph ys.[J],1993,73:4797—4807[6] Hes sel H.E.,Feltz A.,M em mert U.et al..Ch em.Phys.Lett.[J],1991,186:275—280[7] Allongu e P.,Henry de Villeneuve C.,Pin son J.et al..Electroch imica Acta[J],1998,43:2791—2798[8] Allongu e P.,Henry de Villeneuve C.,Pin son J..Electrochim ica Acta[J],2000,45:3241—3248[9] Bou kherroub R.,Bens ebaa F.,M orin S.et ngmuir[J],1999,15:3831—3835[10] Sabatani E.,C oh en-Boulak ia J.,Br uenin g M.et ng muir[J],1993,9:2974—2979[11] Nah ir T.M.,Bow den E..Electrocim.Acta[J],1994,39:2347—2352[12] Nah ir T.M.,Bow den E..J.Electroanal.C hem.[J],1996,410:9—13[13] Sondag-Hueth orst J.A.M.,Fokkink ngmu ir[J],1995,11:2237—2243[14] Jank R.P.,Faw cett W.R.,Ulman n R..L angm uir[J],1998,14:3011—3018[15] Linford M.R.,Fenter P.,E isenber ger P.M.et al..J.Am.Ch em.Soc.[J],1995,117:3145—3155[16] Zh u X.Y.,Boiadjiev V.,M u lder J.A.et ngmuir[J],2000,16:6766—6772[17] Geris cher H..Electrochim.Acta[J],1990,35:1677—1699[18] Sze S.M..T he Phys ics of S em iconductor Devices,2nd ed.[M],New York:Wiley Inters cience,1981[19] Yu H.Zh.,M orin S.,W ayner D.D.M.et al..J.Phys.C hem.B[J],2000,104:11157—11161[20] Lanza V.L.,Herrman D. B..J.Polym.Sci.[J],1958,28:622—625[21] Porter M. D.,Br ight T. B.,Allara D.L.et al..J.Am.Chem.S oc.[J],1987,109:3559—3568[22] Boukherroub R.,M orin S.,Sh arpe P.et ngmu ir[J],2000,16:7429—7434A New Technique of the Characterization of Monolayers on Silicon SurfacesMeasure of the Differential Capacity of InterfacesSUN Qiao-Yu1,2,Henry de Villeneuve Catherine2,LI Hu-Lin1*,Allongue Philippe2*(1.College of Chemistry and Chemical E ngineering,L anz hou University,L anz hou730000,China;2.L aboratoir e d e P h y s ique des L iquides et Electr ochimie,CN RS-UP R15Conventionn e avecl′U niv er sit P&M Curie,4p lace J uss ieu,T our22,75005P ar is)Abstract We suggest a new technique to charact erize the organic monolayers on silicon surf aces mea-surement of t he diff erential capacit y-electrode pot ential curve.By means of the invest igat ion of dif ferent ial capacit y of a series of alkenes-modified silicon surfaces and H-Si(111)/elect rolyte int erfaces,w e have est ab-lished the relationship bet ween t he structure of t he organic monolayers on silicon surfaces and their int erf ace differential capacit y.It has been conf irmed t o be a simple,quick,and ef fective ex periment al t echnique for the research of chemical modifications and functions on t he silicon surf aces.Keywords M onolayers on silicon surfaces;Differential capacity;Char acteristic technique(Ed.:F,X)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

AFM的像

二、材料的结构分析

• 不仅材料的成份和形貌对其性能有重要影 响,材料的物相结构和晶体结构对材料的 性能也有着重要的作用。

• 目前,常用的物相分析方法有X射线衍射分 析、激光拉曼分析以及微区电子衍射分析。

第十四章 硅材料测试和表征

形貌分析 结构分析 成份分析 特性分析

形貌分析的内容和方法

• 形貌分析的主要内容是分析材料的几何形 貌,材料的颗粒度,及颗粒度的分布以及 形貌微区的成份和物相结构等方面

• 材料常用的形貌分析方法主要有:扫描电 子显微镜(SEM)、透射电子显微镜(TEM)、 扫描隧道显微镜(STM)和原子力显微镜 (AFM)

• 可以直接观察原子象

电子衍射分析

• 所用的电子束能量在102~106eV的范围内。 • 电子衍射与X射线一样,也遵循布拉格方程:

2dsinq =nl • 电子束衍射的角度小,测量精度差。测量晶体结

构不如XRD • 电子束很细,适合作微区分析。因此,主要用于

确定物相以及它们与基体的取向关系以及材料中 的结构缺陷等

Scherrer公式 D=Kλ/βcosθ

• D为晶粒尺寸(nm) • K为Scherrer常数,其值为0.89 • λ为X射线波长,为0.154056 nm • β为积分半高宽度 • θ为衍射角 • 使用Scherror公式测定晶粒度大小的适用范围是5

nm 300 nm

激光拉曼物相分析

• 当一束激发光的光子与作为散射中心的分子发生相互作用 时,大部分光子仅是改变了方向,发生散射,而光的频率 仍与激发光源一致,称为瑞利散射

X射线衍射结构分析

• XRD 物相分析是基于多晶样品对X射线的衍射效应,对样 品中各组分的存在形态进行分析。测定结晶情况,晶相, 晶体结构及成键状态等等。 可以确定各种晶态组分的结 构和含量

• 灵敏度较低,一般只能测定样品中含量在1%以上的物相, 同时,定量测定的准确度也不高,一般在1%的数量级

• XRD物相分析所需样品量大(0.1g),才能得到比较准确 的结果,对非晶样品不能分析

• 其特点是样品使用量少,不仅可以获得样品的形 貌,颗粒大小,分布以还可以获得特定区域的元 素组成及物相结构信息

高分辨TEM

• HRTEM是观察材料微观结构的方法。不仅 可以获得晶包排列的信息,还可以确定晶 胞中原子的位置。

• 200KV的TEM点分辨率为0.2nm,1000KV 的TEM点分辨率为0.1nm。

扫描探针显微镜(SPM)

• 扫描探针显微镜(Scanning Probe Microscope,SPM)是扫描隧道显微镜 (STM)及在扫描隧道显微镜的基础上发展 起来的各种新型探针显微镜(原子力显微 镜AFM,激光力显微镜LFM,磁力显微镜 MFM等等)的统称

STM基本原理

• 基本原理是量子的隧道效应(将原子线度的极细针 尖和被研究物质的表面作为两个电极,当样品与 针尖的距离非常接近时(通常小于1nm),在外 加电场的作用下,电子会穿过两 个电极之间的绝 缘层流向另一个电极,这种现象称为隧道效应)

SEM形貌分析

• 较高的放大倍数,20-20万倍之间连续可调 • 很大的景深,视野大,成像富有立体感,

可直接观察各种试样凹凸不平表面的细微 结构

• 样制备简单。 目前的扫描电镜都配有X射线 能谱仪装置,这样可以同时进行显微组织 性貌的观察和微区成分分析

TEM形貌分析

• 透射电镜具有很高的空间分辩能力,特别适合纳 米粉体材料的分析。但颗粒大小应小于300nm, 否则电子束就不能透过了。对块体样品的分析, 透射电镜一般需要对样品进行减薄处理

Raman 偏振峰

Raman 峰宽

材料的组成

加压/拉伸状态 晶体的对称性和 取向

晶体的质量

三、成分分析类型和范围

• 材料成分分析按照分析对象和要求可以分为微量 样品分析和痕量成分分析两种类型;

• 材料的成分分析方法按照分析的目的不同又分为 体相元素成分分析、表面成分分析和微区成分分 析等方法;

• 为达此目的材料成分分析按照分析手段不同又分 为光谱分析质谱分析和能谱分析;

• 隧道电流随导体间的距离呈指数式地变化,它对探 针与样品的间距变化极其灵敏,因而STM在Z方向 的空间分辨率极高

• STM通常被认为是测量表面原子结构的工具,具 有直接测量原子间距的分辨率。 STM还可以操纵 单个原子和分子

STM像

原子操纵

原子力显微镜AFM

• 原子力显微镜(AFM), 或者扫描力显微镜 (SFM)

• 但也存在很微量的光子不仅改变了光的传播方向,而且也 改变了光波的频率,这种散射称为拉曼散射。其散射光的 强度约占总散射光强度的10-6~10-10。

• 拉曼散射的产生原因是光子与分子之间发生了能量交换, 改变了光子的能量。

多晶硅

Raman光谱可获得的信息

Raman 特征频率

Raman 谱峰的改变

方法三:反射光谱

方法四:X射线荧光技术

表面与微区成份分析

• X射线光电子能谱(表面以下1-10 nm) • 俄歇电子能谱(表面以下1-3nm) • 二次离子质谱 • 电子探针分析方法 • 电镜的能谱分学性能表征

a 电阻率和方块电阻

b 电容电压C-V测量

膜厚测量 方法一:台阶仪

方法二:椭偏仪

非晶硅

多晶硅

晶粒大小的测定原理

• 用XRD测量纳米材料晶粒大小的原理是衍射线的 宽度与材料晶粒大小有关

• 利用XRD测定晶粒度的大小是有一定的限制条件 的。一般当晶粒大于100nm以上,其衍射峰的宽 度随晶粒大小的变化就不敏感了;而当晶粒小于 10nm时,其衍射峰随晶粒尺寸的变小而显著宽化

• 试样中晶粒大小可采用Scherrer公式进行计算