丙酮-水_连续精馏塔的设计

丙酮-水精馏分离板式塔设计

河西学院Hexi University化工原理课程设计题目: 丙酮-水精馏分离板式塔设计学院: 化学化工学院专业: 化学工程与工艺学号: ********** **: *******: ***2016年 11月 29日化工原理课程设计任务书一、设计题目丙酮-水精馏分离板式塔设计二、设计任务及操作条件1.设计任务生产能力(进料量)60000吨/年操作周期7200小时/年进料组成30%(丙酮)(质量分率,下同)塔顶产品组成≥96%(丙酮)塔底产品组成≤5%(丙酮)回流比,自选单板压降≤700Pa冷却水温度30℃2.操作条件操作压力塔顶为常压进料热状态进料温度60℃加热蒸汽 0.5MPa (表压)三、设计内容1.设计方案的选择及流程说明2.塔的工艺计算3.主要设备工艺尺寸设计(1)塔径、塔高及塔板结构尺寸的确定(2)塔板的流体力学校核(3)塔板的负荷性能图(4)总塔高、总压降及接管尺寸的确定4.辅助设备选型与计算5.设计结果汇总6.绘制生产工艺流程图及精馏塔设计条件图7.设计评述目录1.设计背景与原理 (1)1.1精馏塔的设计原理 (1)1.2确定设计方案 (1)1.3设计原则 (2)1.3.1满足工艺和操作的要求 (2)1.3.2满足经济的要求 (2)1.3.3满足安全生产的要求 (2)1.4板式塔的选择 (3)1.4.1塔设备的分类 (3)1.4.2筛板塔的优缺点 (3)2.工艺设计计算 (3)2.1设计方案的确定 (3)2.2工艺流程图 (4)2.3精馏塔的物料衡算 (4)2.3.1.料液.塔顶及塔底产品含甲醇的摩尔分率 (4)2.3.2.原料液,塔顶及塔底产品的平均摩尔质量 (4)2.3.3物料衡算原料处理量 (4)2.4塔板数的确定 (5)2.4.1理论塔板数的求取 (5)2.4.2实际塔板数NT的求取 (8)2.5精馏塔的工艺条件及有关物性数据的计算 (9)2.5.1操作压强的计算 (9)2.5.2平均摩尔质量计算 (9)2.5.3平均密度计算 (10)2.5.4液体平均表面张力的计算 (11)2.5.5液体平均粘度μLm的计算 (12)2.5.6精馏塔气液负荷计算 (13)3.精馏塔工艺尺寸设计 (13)3.1塔径的计算 (13)3.1.3空塔流速 (15)3.2精馏塔高度的计算 (15)3.2.1.精馏塔的有效高度 (15)3.2.2.精馏塔总高度 (15)3.3塔板主要工艺尺寸的计算 (17)3.3.1溢流装置计算 (17)3.3.2塔板布置 (19)3.4筛板的流体力学实验算 (20)3.4.1气体通过筛板压降相当的液柱高度 (20)3.4.2液面落差 (22)3.4.3雾沫夹带量的验算 (22)3.4.4漏液的验算 (22)3.4.5液泛 (23)3.5塔板负荷性能图 (24)3.5.1精馏段 (24)3.5.2提馏段 (26)4 辅助设备选型与计算 (29)4.1接头管设计 (29)4.2热量衡算 (30)4.2.1加热介质的选择 (30)4.2.2冷凝剂的选择 (30)4.2.3热量衡算 (30)4.3冷凝器的选择 (32)4.4再沸器的选择 (32)4.5贮罐的计算 (33)5操作说明 (33)附录 (33)参考文献 (34)致谢 (35)附图 (36)丙酮-水混合液筛板精馏塔设计徐庭国摘要:本次设计是针对二元物系的精馏问题进行分析、选取、计算、核算、绘图等,是较完整的精馏设计过程。

化工原理课程设计--丙酮水连续精馏塔的设计

常用的加热介质有饱和水蒸气和烟道气。饱和水蒸汽是一种应用最广泛的加热介质,由于饱和水蒸汽冷凝时的传热系数很高,可以通过改变蒸汽压力准确地控制加热速度。燃料燃烧所排放的烟道气温度可达100~1000℃,适用于高温加热,烟道气的缺点是是比热容及传热系数很低,加热温度控制困难,本设计选用300KPa(温度为133.3)的饱和水蒸气作为加热介质,水蒸气易获得、清洁、不易腐蚀加热管,不但成本会相应降低,塔结构也不复杂。

得出全塔共16块板(包括再沸器),进料位置是第3块板。

第三章精馏塔主要工艺尺寸的设计计算

3.1物性数据计算

3.1.1密度计算

已知:混合液体密度: ( 为质量分数, 为平均相对分子质量)

混合气体密度:

已知: =57.117℃ =61.275℃ =97.737℃

=0.9564 =0.8263 =0.0784

由于 ,查图得出

验算降液停留时间

精馏段:

提馏段:

停留时间 ,故降液管可用。

⑷降液底隙高度

精馏段:

取降液底隙的流速

则

提馏段:

取降液底隙的流速

则

3.2.4塔板布置

⑴塔板的分块

因为 ,故塔板可采用分块式,查表可知,塔板可分为3块。

⑵边缘区宽度确定

取

⑶开孔区面积计算

开孔区面积 ,对单溢流型塔板,开孔区面积可用下式计算,即

⑴泡罩塔板

泡罩塔板是最早在工业上大规模应用的板型之一,有成熟的设计方法和操作经验。气体接触良好,操作弹性范围大,而且耐油污、不易堵塞。20世纪上半叶,随着化学工业、炼油与石油 化学工业的高速发展,在生产中大量应用着蒸馏、吸收等气液两相传质操作。

⑵筛孔塔板

筛板塔普遍用作H2S-H2O双温交换过程的冷、热塔。应用于蒸馏、吸收和除尘等。在工业上实际应用的筛板塔中,两相接触不是泡沫状态就是喷射状态,很少采用鼓泡接触状态的。

丙酮-水化工原理课程设计

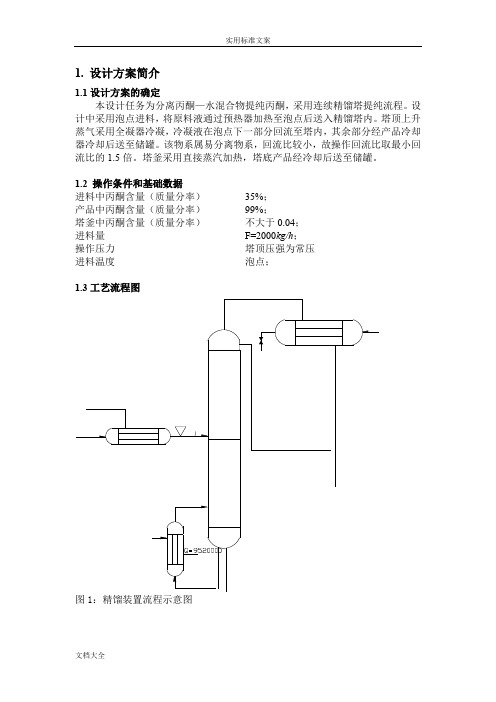

1. 设计方案简介1.1设计方案的确定本设计任务为分离丙酮—水混合物提纯丙酮,采用连续精馏塔提纯流程。

设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。

塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却器冷却后送至储罐。

该物系属易分离物系,回流比较小,故操作回流比取最小回流比的1.5倍。

塔釜采用直接蒸汽加热,塔底产品经冷却后送至储罐。

1.2 操作条件和基础数据进料中丙酮含量(质量分率)35%;产品中丙酮含量(质量分率)99%;塔釜中丙酮含量(质量分率)不大于0.04;进料量F=2000kg/h;操作压力塔顶压强为常压进料温度泡点;1.3工艺流程图2.精馏塔的物料衡算2.1 原料液及塔顶、塔底产品的摩尔分率 丙酮的摩尔质量 M A =58.08kg/kmol 水的摩尔质量 M B =18.02kg/kmo l x F =02.18/56.008.58/35.008.58/35.0+=0.143x D =02.18/01.008.58/99.008.58/99.0+=0.968x W =02.18/69.008.58/40.008.58/40.0+=0.0132.2 原料液及塔顶、塔底产品的平均摩尔质量M F =0.143×58.08+(1-0.143)×18.02=23.75kg/kmol M D =0.968×58.08+(1-0.968)×18.02=56.80kg/kmol M W =0.013×58.08+(1-0.013)×18.02=18.54kg/kmol2.3 物料衡算原料进料量为2000kg/h F=2000/27.51=72.70kmol/h总物料衡算 72.70=D+W丙酮的物料衡算 72.70×0.143=0.968D+0.013W 联立解得 D=9.90 W=62.803.塔板数的确定3.1理论塔板数N T的求取3.1.1求最小回流比及操作回流比丙酮-水是非理想物系,先根据丙酮-水平衡数据(见下表1),绘出平衡线,如下图所示。

丙酮-水-连续精馏塔的设计

第一局部设计概述1设计题目:丙酮-水连续精馏塔的设计2工艺条件〔1〕生产能力:17000吨/年〔料液〕〔2〕工作日:300天,每天24小时连续运行〔3〕原料组成:50%丙酮,50%水〔质量分率,下同〕〔4〕产品组成:馏出液99.5%的丙酮溶液,塔底废水中丙酮含量0.05% 〔5〕进料温度:泡点〔6〕加热方式:直接蒸汽加热〔7〕塔顶压力:常压〔8〕进料热状态:泡点〔9〕回流比:自选〔10〕加热蒸气压力:0.5MPa〔表压〕〔11〕单板压降≤0.7kPa。

3设计内容1) 精馏塔的物料衡算;2) 塔板数确实定;3) 精馏塔的工艺条件及有关物性数据的计算;4) 精馏塔的塔体工艺尺寸计算;5) 塔板主要工艺尺寸的计算;6) 塔板的流体力学验算;7) 塔板负荷性能图;8) 精馏塔接管尺寸计算;9) 对设计过程的评述和有关问题的讨论。

第二局部塔的工艺计算1查阅文献,整理有关物性数据1.1水和丙酮的性质表1.水和丙酮的粘度表3.水和丙酮密度表4.水和丙酮的物理性质表5. 丙酮—水系统由以上数据可作出t-y〔x〕图如下〔图—1〕由以上数据作出相平衡y-x 线图相平衡线 x-y图00.10.20.30.40.50.60.70.80.9100.10.20.30.40.50.60.70.80.91xy图—22精馏塔的物料衡算2.1进料液及塔顶、塔底产品的摩尔分数丙酮的摩尔质量 A M =58.08 Kg/kmol 水的摩尔质量 B M =18.02 Kg/kmol2.2及塔顶、塔底产品的平均摩尔质量M F =0.2368⨯58.08+〔1-0.2368〕⨯18.02=27.506 kg/kmol M D = 0.9856⨯58.08+ (1-0.9856 )⨯18.02=57.442 kg/kmol M W =0.00016⨯58.08+〔1-0.00016〕⨯18.02=18.026 kg/kmol2.3物料衡算原料处理量 F=〔17000⨯1000/〔300⨯24〕〕/27.5060=85.84 kmol/h 总物料衡算85.84=D+W丙酮的物料衡算85.84⨯0.2368=0.9841D+0.00016 W 联立解得 D=20.65 kmol/hW=65.19 kmol/h3操作线方程与塔板数确实定3.1理论塔板层数N T 的求取丙酮—水可看成理想物系,可采用图解法求取理论塔板数。

分离丙酮---水连续浮阀式精馏塔工艺设计

3.3热量恒算8

3.3.1热量示意图8

3.3.2加热介质的选择9

3.3.3热量衡算…………………………………………………………………………………9

3.4板数的确11

3.4.1精馏段与提馏段操作线方程及 线方程………………………………………………11

3.4.2全塔效率 13

3.4.3实际塔板数14

3.8塔板负荷性能图38

3.8.1液沫夹带线关系式………………………………………………………………………38

3.8.2液相负荷下限线关系式…………………………………………………………………39

3.8.3漏液线系式………………………………………………………………………………39

3.8.4液相负荷限线关系式……………………………………………………………………40

二、设计数据及条件

生产能力:年处理丙酮-水混合液(混合气):80000万吨(开工率300天/年);

原料:原料加料量F=11111.1kg/h

丙酮含量为30 %(质量百分率,下同)的常温液体(气体);

分离要求:塔顶丙酮含量不低于(不高于)98.0%;

塔底丙酮含量不高于(不低于)2.0%。塔顶压力p=0.101325Mpa(绝压)塔釜采用0.5Mpa(表压)饱和蒸汽间接加热

3.5精馏塔的工艺条件及有关物性数据的计算15

3.5.1操作温度的计算15

3.5.2操作压强的计算17

3.5.3塔内各段气液两相的平均分子量17

3.5.4各6平均温度下液体表面张力的计算22

3.5.7气液负荷的计算22

3.6精馏塔的塔体工艺尺寸计算23

0.815

62.1

0.80

0.898

丙酮_ 水连续精馏塔设计说明书吴熠

课程设计报告书丙酮-水连续精馏浮阀塔的设计学院化学与化工学院专业化学工程与工艺学生姓名吴熠学生学号201230361316指导教师江燕斌课程编号137137课程学分 3起始日期2014.12.30目录目录II第1部分设计任务书51.1设计题目:丙酮-水连续精馏浮阀塔的设计51.2设计条件51.3设计任务5第2部分设计方案及工艺流程图72.1设计方案72.2工艺流程图7第3部分设计计算与论证83.1精馏塔的工艺计算8全塔物料衡算8实际回流比8理论塔板数确定9实际塔板数确定10塔的工艺条件及有关物性数据计算11塔的塔体工艺尺寸计算163.2塔板工艺尺寸的计算19溢流装置计算19塔板布置及浮阀排列213.3塔板的流体力学性能的验算24阻力计算24液泛校核25雾沫夹带26雾沫夹带验算273.4塔板负荷性能图27精馏段塔板负荷性能计算过程27提馏段塔板负荷性能计算过程283.5接管尺寸的确定30液流管30蒸气接管313.6附属设备31冷凝器31原料预热器32塔釜残液冷凝器33冷却器333.7塔的总体结构34人孔及手孔34封头34裙座34塔高35壁厚36第4部分设计结果汇总36第5部分小结与体会39第6部分参考资料39第1部分设计任务书1.1设计题目:丙酮-水连续精馏浮阀塔的设计1.2设计条件在常压操作的连续精馏浮阀塔内分离丙酮-水混合物。

生产能力和产品的质量要求如下:任务要求<工艺参数>:1.塔顶产品<丙酮>:3.0 t/hr, x D=0.98<质量分率>2.塔顶丙酮回收率:<质量分率>3.原料中丙酮含量:质量分率=<4.5+1*33>%=37.5%4.原料处理量:根据1、2、3返算进料F、x F、W、x W5.精馏方式:直接蒸汽加热操作条件:①常压精馏②进料热状态③回流比④加热蒸汽直接加热蒸汽的绝对压强1.5atm冷却水进口温度25℃、出口温度45℃,热损失以5%计⑤单板压降≯0.7kPa1.3设计任务1.确定双组份系统精馏过程的流程,辅助设备,测量仪表等,并绘出工艺流程示意图,表明所需的设备、管线及有关观测或控制所必需的仪表和装置。

丙酮和水连续精馏塔的设计

化工原理设计任务书设计题目:丙酮-水二元物料板式精馏塔设计条件:常压: 1p atm =处理量: 60000吨/年进料组成: 25%丙酮,75%水(质量分率,下同)馏出液组成:0.965D X =釜液组成: 馏出液 99%丙酮,釜液2%丙酮塔顶全凝器 泡点回流回流比: R=1.5Rmin加料状态: 1.0q =单板压降: 0.7a kp ≤设计任务:完成该精馏塔的工艺设计(包括物料衡算、热量衡算、筛板塔的设计算)。

画出带控制点的工艺流程图、塔板负荷性能图、精馏塔工艺条件图。

写出该精馏塔的设计说明书,包括设计结果汇总和设计评价。

摘要利用混合物中各组分挥发能力的差异,通过液相和气相的回流,使气、液两相逆向多级接触,在热能驱动和相平衡关系的约束下,使得易挥发组分(轻组分)不断从液相往气相中转移,而难挥发组分却由气相向液相中迁移,使混合物得到不断分离,称该过程为精馏。

该过程中,传热、传质过程同时进行,属传质过程控制原料从塔中部适当位置进塔,将塔分为两段,上段为精馏段,不含进料,下段含进料板为提馏段,冷凝器从塔顶提供液相回流,再沸器从塔底提供气相回流。

气、液相回流是精馏重要特点。

在精馏段,气相在上升的过程中,气相轻组分不断得到精制,在气相中不断地增浓,在塔顶获轻组分产品。

在提馏段,其液相在下降的过程中,其轻组分不断地提馏出来,使重组分在液相中不断地被浓缩,在塔底获得重组分的产品,精馏过程与其他蒸馏过程最大的区别,是在塔两端同时提供纯度较高的液相和气相回流,为精馏过程提供了传质的必要条件。

提供高纯度的回流,使在相同理论板的条件下,为精馏实现高纯度的分离时,始终能保证一定的传质推动力。

所以,只要理论板足够多,回流足够大时,在塔顶可能得到高纯度的轻组分产品,而在塔底获得高纯度的重组分产品。

通过对精馏塔的运算,主要设备的工艺设计计算——物料衡算、热量衡算、工艺参数的选定、设备的结构设计和工艺尺寸的设计计算,可以得出精馏塔的各种设计如塔的工艺流程、生产操作条件及物性参数是合理的,以保证精馏过程的顺利进行并使效率尽可能的提高。

化工原理课程设计丙酮和水

设计任务书(一)设计任务拟建立一套连续板式精馏塔分离丙酮-水溶液,进料中含丙酮50%(质量分数)。

设计要求废丙酮溶媒的处理量为 12 万吨/年,塔底废水中丙酮含量不高于 6% (质量分数)。

要求产品丙酮的含量为 99% (质量分数)。

(二)操作条件1) 塔顶压力4kPa(表压)2) 进料热状态自选3) 回流比自选4) 塔底加热蒸气的压力为0.5Mpa(表压)5) 单板压降≤0.7 kPa(三)塔板类型自选(四)工作日每年工作日为300天,每天24小时连续运行。

(五) 设计说明书的内容1. 设计内容(1) 流程和工艺条件的确定和说明(2) 操作条件和基础数据(3) 精馏塔的物料衡算;(4) 塔板数的确定;(5) 精馏塔的工艺条件及有关物性数据的计算;(6) 精馏塔的塔体工艺尺寸计算;(7) 塔板主要工艺尺寸的计算;(8) 塔板的流体力学验算;(9) 塔板负荷性能图;(10)主要工艺接管尺寸的计算和选取(进料管、回流管、釜液出口管、塔顶蒸汽管、人孔等)(11) 塔板主要结构参数表(12) 对设计过程的评述和有关问题的讨论。

2. 设计图纸要求:(1) 绘制生产工艺流程图(A3号图纸);(2) 绘制精馏塔设计条件图(A3号图纸)。

目录1. 设计方案简介 (1)1.1设计方案的确定 (1)1.2操作条件和基础数据 (1)2.精馏塔的物料衡算 (1)2.1 原料液及塔顶、塔底产品的摩尔分率 (1)2.2原料液及塔顶、塔底产品的平均摩尔质量 (1)2.3物料衡算 (2)3.塔板数的确定 (2)3.1理论板层数N T的求取 (2)3.1.1 求最小回流比及操作回流比 (2)3.1.2 求精馏塔的气、液相负荷 (3)3.1.3 求操作线方程 (3)3.1.4 图解法求理论板层数 (3)3.2 塔板效率的求取 (4)3.3 实际板层数的求取 (5)4.精馏塔的工艺条件及有关物性数据的计算 (5)4.1操作压力计算 (5)4.2 操作温度计算 (5)4.3 平均摩尔质量的计算 (5)4.4 平均密度的计算 (6)4.4.1 气相平均密度计算 (6)4.4.2 液相平均密度计算 (6)4.5液体平均表面张力计算 (7)4.6液体平均黏度计算 (7)5.精馏塔的塔体工艺尺寸计算 (8)5.1塔径的计算 (8)5.1.1精馏段塔径的计算 (8)5.2精馏塔有效高度的计算 (9)5.3精馏塔的高度计算 (10)6.塔板主要工艺尺寸的计算 (10)6.1溢流装置计算 (10)6.1.1堰长l w (10)6.1.2 溢流堰高度h w (11)6.1.3 弓形降液管宽度W d和截面积A f (11)6.1.4 降液管底隙高度h o (11)6.2塔板布置 (12)6.2.1塔板的分块 (12)6.2.2边缘区宽度确定 (12)6.2.3开孔区面积计算 (12)6.2.4筛孔计算及其排列 (12)7.筛板的流体力学验算 (13)7.1塔板降 (13)7.1.1干板阻力h c计算 (13)7.1.2气体通过液层的阻力h l计算 (13)7.1.3液体表面张力的阻力hσ计算 (13)7.2液面落差 (13)7.3液沫夹带 (14)7.4漏液 (14)7.5液泛 (14)8.塔板负荷性能图 (15)8.1漏液线 (15)8.2液沫夹带线 (15)8.3液相负荷下限线 (16)8.4液相负荷上限线 (17)8.5液泛线 (17)9.主要接管尺寸计算 (19)9.2回流液管的管径计算 (19)9.3进料液管的管径计算 (19)9.4釜液排出管的管径计算 (19)10.塔板主要结构参数表 (20)11.设计过程的评述和有关问题的讨论 (21)参考文献 (23)1. 设计方案简介1.1设计方案的确定本设计任务为分离丙酮—水混合物提纯丙酮,采用连续精馏塔提纯流程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一部分设计概述1设计题目:丙酮-水连续精馏塔的设计2工艺条件(1)生产能力:17000吨/年(料液)(2)工作日:300天,每天24小时连续运行(3)原料组成:50%丙酮,50%水(质量分率,下同)(4)产品组成:馏出液99.5%的丙酮溶液,塔底废水中丙酮含量0.05% (5)进料温度:泡点(6)加热方式:直接蒸汽加热(7)塔顶压力:常压(8)进料热状态:泡点(9)回流比:自选(10)加热蒸气压力:0.5MPa(表压)(11)单板压降≤0.7kPa。

3设计内容1) 精馏塔的物料衡算;2) 塔板数的确定;3) 精馏塔的工艺条件及有关物性数据的计算;4) 精馏塔的塔体工艺尺寸计算;5) 塔板主要工艺尺寸的计算;6) 塔板的流体力学验算;7) 塔板负荷性能图;8) 精馏塔接管尺寸计算;9) 对设计过程的评述和有关问题的讨论。

第二部分塔的工艺计算1查阅文献,整理有关物性数据1.1水和丙酮的性质表1.水和丙酮的粘度表3.水和丙酮密度表4.水和丙酮的物理性质表5. 丙酮—水系统由以上数据可作出t-y(x)图如下(图—1)由以上数据作出相平衡y-x 线图相平衡线 x-y图00.10.20.30.40.50.60.70.80.9100.10.20.30.40.50.60.70.80.91xy图—22精馏塔的物料衡算2.1进料液及塔顶、塔底产品的摩尔分数丙酮的摩尔质量 A M =58.08 Kg/kmol 水的摩尔质量 B M =18.02 Kg/kmol2.2及塔顶、塔底产品的平均摩尔质量M F =0.2368⨯58.08+(1-0.2368)⨯18.02=27.506 kg/kmol M D = 0.9856⨯58.08+ (1-0.9856 )⨯18.02=57.442 kg/kmol M W =0.00016⨯58.08+(1-0.00016)⨯18.02=18.026 kg/kmol2.3物料衡算原料处理量 F=(17000⨯1000/(300⨯24))/27.5060=85.84 kmol/h 总物料衡算85.84=D+W丙酮的物料衡算85.84⨯0.2368=0.9841D+0.00016 W 联立解得 D=20.65 kmol/hW=65.19 kmol/h3操作线方程与塔板数的确定3.1理论塔板层数N T 的求取丙酮—水可看成理想物系,可采用图解法求取理论塔板数。

3.1.1由手册查的丙酮—水物系的气液平衡数据,绘制x-y 图,见图-3图-32368.002.18/5.008.58/5.008.58/5.0=+=F x 9841.002.18/005.008.58/995.008.58/995.0=+=D x 00016.002.18/995.008.58/005.008.58/005.0=+=W x图—43.1.2求最小回流比及操作回流比由题设可得泡点进料q=1则F x = e x ,又附图可得e x =0.237, e y =0.821min D ee ex y R y x -=-=(0.984- 0.821 )/(0.821-0.237 )= 0.2976确定操作回流比:min(1.1~2.0)R R =令min 2R R ==0.5951由图可得R=0.5951时,精馏段与平衡线相交,无法完成设计任务。

重新选取回流比当精馏段与平衡线相切时切点为(0.9583,0.9673)(见图-4)6512.09583.09841.09673.09841.01min min =--=+R R 可解得:min R = 1.87设min 2R R ==3.743.1.3求精馏塔的气、液相负荷L =RD =3.74×20.65=77.23 Kmol/hV =(R+1)×D =4.74×20.56=97.45 Kmol/h V ′=V =97.45 Kmol/hL ′=L+F =77.23+85.84=163.07Kmol/h 3.1.4求操作线方程: 精馏段操作线方程=+++=+1x 1y 1n R X R RD n =0.789Xn+0.208提馏段操作线方程 y m+1=1.673X m -0.00013.1.5利用图解法求理论班理论塔板数层数,可得:图—5总理论板层数N T =19块,进料板位置N F =17块,精馏段为16块,提留段为3块。

4全塔效率的估算用奥康奈尔法('O conenell )对全塔效率进行估算: 根据丙酮—水系统t-x-y 图可以查得:c t D 08.56 (塔顶第一块板) x D =0.9841 y 1=0.9841 x 1=0.9815设丙酮为A 物质,水为B 物质所以第一块板上:y A =0.9841 x A =0.9815 y B =0.0159 x B =0.0185可得塔顶 α1==BB x y //x y AA 1.17c t w 0100=(塔底)由 x A =0.00016 查的 y A =0.0059 因此 y B =0.9941 x B =0.99984 可得塔底 α2 ==BB x y //x y AA 37.09所以全塔平均挥发度:α= 21αα⨯ =6.58塔顶与塔釜的平均温度:T=2T T wD +=78.3℃78.3 0C 时,查前面物性常数(粘度表):μ水=0.344mpa ·s μ丙酮=0.201mpa ·s 78.3 0C 时,查表,得丙酮-水的组成y A =0.584 x A =0.409 y B =0.416 x B =0.591所以 μ=0.344×0.591+0.201×0.409=0.286 mpa ·s所以 E T = 0.49×(6.58×0.286)-0.245=0.4197=42%5实际塔板数TTP E N N =实际塔板数 精馏段:N P 精=42.016=38.0,取整38块。

提馏段:N P 提=42.03=7.1,取整8块。

故进料板为第39块,实际总板数为46块。

全塔总效率:E T =p N N T =4619=0.413=41.3%6精馏塔的工艺条件及有关物性数据计算以精馏段为例 6.1操作压力计算塔顶压力p=101.3kpa 每层塔板压降Δp=0.7kpa 进料板压力 P m =101.3+0.7×39=128.7 kpa精馏段平均压力P F =(101.3+128.7)/2=115.0kpa 6.2操作温度计算依据操作压力,由t-x-y 图查的泡点温度t F = 77.1 ℃ t D =56.8℃平均温度:t m =2t t DF += (77.1+56.8)/2=66.9℃ 6.3平均摩尔质量计算6.3.1塔顶平均摩尔质量计算y 1=x D =0.9841,查平衡曲线t-y 图,得x 1=0.9815M VDm =0.9841×58.08+(1-0.9841)×18.02=57.44 kg/kmol M LDm =0.9815×58.08+(1-0.9815)×18.02=57.34 kg/kmol6.3.2进料板平均摩尔质量计算由图解理论板(图—5)得y F =0.5874查平衡曲线x-y 图(图—2),得 X F =0.0417M VFm =0.5874×58.08+(1-0.5874)×18.02=41.55 kg/kmol M LFm =0.0417×58.08+(1-0.0417)×18.02=19.69 kg/kmol6.3.3精馏段平均摩尔质量计算M Vm =(57.44+41.55)/2=49.50 kg/kmol M Lm =(57.34+19.69)/2=38.52 kg/kmol6.4平均密度计算6.4.1气相平均密度计算ρVm=m Vm RT M P m =()15.2739.66314.850.490.115+⨯⨯=2.02 kg/m 3 6.4.2液相平均密度计算液相平均密度由依下式计算,即1/ρLm =i ρα/i∑塔顶液相平均密度计算由t D =56.8℃查手册的ρ水=985.2 kg/m 3 ,ρ丙酮=744.8 kg/m 3ρLDm =()2.985/005.08.744/995.01+=747.9 kg/m 3进料板液相平均密度计算由t F =77.1℃查手册的ρ水=973.6kg/m 3 ,ρ丙酮=706.1 kg/m 3 进料板液相质量分率αA =02.189583.008.580417.008.580417.0⨯+⨯⨯=0.123ρLFm =()6.973/877.01.706/123.01+=930.3 kg/m 3精馏段平均密度ρLm =(747.9+930.3)/2=839.1 kg/m 36.5液相平均表面张力液相平均表面张力依下式计算:σLm =∑iiσx6.5.1塔顶液相平均表面张力的计算由t D =56.8℃,查手册得σA =19.1 mN/m σB =66.6 mN/mσLDm =0.9841×19.1+0.0159×66.6=19.86 mN/m6.5.2进料板液相平均表面张力的计算由t F =77.1℃,查手册得σA =17.7 mN/m σB =64.3 mN/mσLFm =0.0417×17.7+0.9583×64.3=62.36 mN/m6.5.3精馏段平均表面张力为σLm =(19.86+62.36)/2=41.1 mN/m6.6液体平均粘度计算液相平均粘度依下式计算lg μLm =i μlg x i ∑塔顶液相平均粘度的计算由t D =56.8℃,查手册得μA = 0.241 mPa ·s μB =0.512 mPa ·s lg μLDm =0.9841×lg(0.241)+ 0.0159×lg(0.512) 解得μLDm = 0.244mPa ·s进料板液相平均粘度的计算由t F =77.1℃,查手册得μA = 0.209 mPa ·s μB =0.401 mPa ·s lg μLDm =0.0417×lg(0.209)+ 0.9583×lg(0.401) 解得μLFm = 0.398 mPa ·s精馏段平均粘度为μLm = (0.244+0398)/2=0.321 mPa ·s7精馏塔的塔体工艺尺寸计算 7.1塔径计算精馏段液相的气、液相体积流率为 V S =VM VM VM ρ⨯3600=02.2360049.597.45⨯⨯=0.663 m 3/sL S =LM LM LM ρ⨯3600=1.839360052.3823.77⨯⨯=0.000985m 3/s由 VVL Cρρρ-=max u 式中C=C 202.020⎪⎭⎫⎝⎛L σ,C 20由史密斯关联图查取图—6图的横坐标为:0303.0)02.21.839(663.0000985.0)(2121=⨯=V L s s V L ρρ 取板间距m 40.0=T H ,板上液层高度m h L 06.0= m h H L T 34.006.04.0=-=-查附图: sm u C C C L/716.102.202.21.8390843.00843.0)201.41(073.0)20(073.0max 2.02.02020=-==⨯=⨯==σ 取安全系数为0.7,则空塔气速为 s u u /m 201.17.0max ==空 估算塔径:838.0201.1663.04u 4=⨯⨯==ππs V D m ≈0.9m 塔截面积:22636.09.04m A T =⨯=π实际塔气速:s m A V T s /042.1636.0663.0u ===7.2精馏塔的有效高度的计算精馏段有效高度为:()()m 8.14.401-831-=⨯==T H N Z 精精提留段有效高度为:()() 2.4m .401-81-=⨯==T H N Z 提提在进料板上方开一人孔,其高度为0.8m ,故精馏塔的有效高度为: m 0.81.80=++=提精Z Z Z8塔板主要工艺尺寸的计算8.1溢流装置的计算因塔径D=0.9m,可选用单溢流弓形降液管,采用凹形受液盘。