课程设计-滑动轴承盖工艺工装设计(有夹具)

轴承座夹具课程设计说明书

轴承座夹具课程设计说明书一、设计背景与意义轴承座夹具是一种应用于机械制造领域中的夹具,通常用于夹紧轴承座以进行加工、修整等工作。

本次课程设计旨在帮助学生们了解轴承座夹具的工作原理及其在机械制造领域中的应用,并通过设计、制造和测试的全过程来锻炼学生们的实际操作能力和团队协作能力。

二、设计目标本次课程设计的目标包括:1.了解轴承座夹具的工作原理和应用场景;2.设计一款能够可靠地夹紧轴承座、易于制造的夹具;3.通过制造和测试,掌握夹具制造和测试技术;4.通过团队协作和沟通,提升团队合作和沟通能力。

三、设计流程本次课程设计分为以下步骤:1.确定夹具型式和工作原理;2.制定夹具设计方案;3.制造夹具零部件;4.进行夹具组装和测试;5.编写测试报告和设计。

四、设计要求1. 夹具工作原理依据夹具的工作原理,夹具应能够夹紧轴承座,且不对轴承座造成损伤。

2. 夹具设计方案1.制定夹具设计方案,包括夹具结构、材料、外形尺寸等;2.要求夹具制造方便,成本低廉;3.夹具使用寿命要长,能够重复利用。

3. 夹具制造要求1.按照设计方案制造夹具零部件;2.夹具零部件的加工精度要求高,符合设计要求;3.要求夹具加工和装配精细,工艺优良。

4. 夹具测试要求1.进行夹具的静态、动态测试;2.要求测试结果准确、可靠;3.可以根据测试结果分析夹具的优缺点并提出改进建议。

五、设计注意事项1.在设计和制造夹具时,注意保证夹具的质量和安全性;2.在制定夹具测试方案时,应考虑到实际应用场景和工作条件,同时保证测试结果的可靠性和有效性;3.在测试过程中,应注意操作规范和安全;4.在撰写设计时,应认真设计和制造过程中的经验和教训,并提出改进建议和思考。

六、参考文献1.《机械制造工艺学》(第二版),冯开宇主编,机械工业出版社,2009年;2.《夹具设计手册》(第二版),崔玉祥编著,机械工业出版社,2011年;3.《夹具制造工艺学》(第三版),王德扬编著,机械工业出版社,2014年。

机械课程设计轴承盖

机械课程设计轴承盖一、教学目标本节课的学习目标包括知识目标、技能目标和情感态度价值观目标。

知识目标要求学生掌握轴承盖的基本结构、材料和功能;了解轴承盖的设计原理和制造工艺。

技能目标要求学生能够使用测量工具进行轴承盖的尺寸测量,并能运用基本机械加工技能进行轴承盖的加工。

情感态度价值观目标要求学生培养对机械制造行业的兴趣和热情,增强团队合作意识和创新精神。

二、教学内容本节课的教学内容主要包括轴承盖的基本结构、材料和功能,轴承盖的设计原理和制造工艺,以及轴承盖的加工技能。

教学内容将按照教材的章节进行安排,首先介绍轴承盖的基本知识,然后讲解轴承盖的设计和制造,最后进行轴承盖的加工实践。

三、教学方法本节课将采用多种教学方法,包括讲授法、讨论法、案例分析法和实验法。

讲授法用于讲解轴承盖的基本知识,讨论法用于探讨轴承盖的设计和制造问题,案例分析法用于分析实际工程中的轴承盖应用案例,实验法用于进行轴承盖的加工实践。

通过多样化的教学方法,激发学生的学习兴趣和主动性。

四、教学资源本节课的教学资源包括教材、参考书、多媒体资料和实验设备。

教材和参考书用于提供轴承盖的基本知识和设计制造方法,多媒体资料用于展示轴承盖的应用案例和加工过程,实验设备用于进行轴承盖的加工实践。

教学资源的选择和准备将充分支持教学内容和教学方法的实施,丰富学生的学习体验。

五、教学评估本节课的教学评估将采用多种方式,以全面客观地评价学生的学习成果。

评估方式包括平时表现、作业和考试。

平时表现将根据学生在课堂上的参与程度、提问回答和团队合作等方面进行评估。

作业将根据学生提交的轴承盖设计图纸和加工报告进行评估。

考试将采用闭卷笔试的形式,测试学生对轴承盖知识的掌握和应用能力。

通过这些评估方式,全面反映学生的学习成果。

六、教学安排本节课的教学安排将紧凑合理,确保在有限的时间内完成教学任务。

教学进度将按照教材的章节进行安排,每个章节的教学时间将根据内容的难易程度和学生的实际情况进行调整。

滑动轴承课程设计

滑动轴承课程设计一、课程目标知识目标:1. 学生能理解滑动轴承的基本概念、结构组成和工作原理;2. 学生掌握滑动轴承的类型、特点及其在机械设备中的应用;3. 学生了解滑动轴承的设计原则和步骤,能运用相关公式进行简单计算。

技能目标:1. 学生能够运用所学知识分析滑动轴承在实际工程中的应用,具备一定的实际问题解决能力;2. 学生通过课程学习,掌握滑动轴承的安装、使用和维护方法,提高实际操作能力;3. 学生能够运用所学知识,对滑动轴承进行初步的设计和优化,提高创新意识和实践能力。

情感态度价值观目标:1. 学生在学习过程中,培养对机械工程学科的兴趣和热情,增强学习动力;2. 学生通过团队合作完成课程任务,培养团队协作精神和沟通能力;3. 学生了解滑动轴承在国民经济和工程技术领域的重要作用,增强社会责任感和使命感。

课程性质:本课程为机械工程学科的基础课程,旨在让学生掌握滑动轴承的基本知识、设计方法和应用技能。

学生特点:学生为高中二年级学生,已具备一定的物理和数学基础,对机械工程有一定了解,但缺乏实际操作经验。

教学要求:结合学生特点和课程性质,注重理论与实践相结合,提高学生的实际操作能力和问题解决能力,同时关注学生的情感态度和价值观培养。

在教学过程中,将目标分解为具体的学习成果,便于教学设计和评估。

二、教学内容1. 滑动轴承的基本概念与结构- 滑动轴承的定义、作用及分类- 滑动轴承的典型结构及组成部分- 滑动轴承的材料及性能要求2. 滑动轴承的工作原理与性能- 滑动轴承的工作原理- 滑动轴承的性能指标及影响因素- 滑动轴承的摩擦、磨损与润滑3. 滑动轴承的设计原则与方法- 滑动轴承设计的基本原则- 滑动轴承设计的主要步骤- 滑动轴承设计的相关公式及计算方法4. 滑动轴承的应用与维护- 滑动轴承在机械设备中的应用实例- 滑动轴承的安装、使用和维护方法- 滑动轴承故障分析及排除方法5. 滑动轴承的设计实例与优化- 简单滑动轴承设计实例分析- 滑动轴承结构优化方法- 滑动轴承设计中的创新思维与实践教学内容根据课程目标进行选择和组织,确保科学性和系统性。

轴承盖的夹具设计

引言学会运用机械制造工艺学课程中的基本理论以及在课程实习中学到的实践知识,正确的解决一个零件在加工中的工艺路线安排、工艺尺寸确定等问题,保证零件的加工质量,学会能够获得根据被加工零件的加工要求,设计出高效省力、经济合理而能保证加工质量的夹具,使所学的理论知识能密切结合实际。

在设计过程中,需要综合运用以前学过的各类课程有关知识(如数学,工程力学,机械原理,机械设计,互换性测量技术,金属切削刀具,金属切削机床,机械制造工艺学等)来分析解决夹具设计问题。

因而在培养综合运用所学知识来分析解决本专业实际问题。

机床夹具是在机床上装夹工件的一种装置,其作用是使工件相对于机床和刀具有一个正确的位置,并在加工过程中保持这个位置不变。

夹具的功能:1.保证加工质量使用机床夹具的首要任务是保证加工精度,特别是保证被加工工件加工面与定位面之间以及被加工表面相互之间的位置精度。

使用机床夹具后,这种精度主要靠夹具和机床来保证,不再依赖工人的技术水平。

2.提高生产效率,降低生产成本使用夹具后可减少划线、找正的辅助时间,且易实现多件、多工位加工。

在现代机床加工中,广泛采用气动、液动等机动加紧装置,可是辅助时间进一步减少。

3.扩大机床工艺范围在机床上使用夹具可使加工变得方便,并可扩大机床的工艺范围。

例如,在机床或钻床上使用镗模,可以代替镗床镗孔。

又如,使用靠模夹具,可在车床或铣床上进行仿形加工。

机床夹具通常是指装夹工件用的装置:至于装夹各种刀具用的装置,则一般称为“辅助工具”。

辅助工具有时也广义地包括在机床夹具的范围内。

按照机床夹具的应用范围,一般可分为通用夹具,专用夹具和可调整式夹具等。

第一章夹具设计的总体方案1.1工件分析通过对零件图的分析,知零件的总体尺寸不大,且精度要求较高。

在工艺性方面使这种夹具的结构简单、合理、便于加工、装配、检验和维修。

在使用性方面这种夹具的操作简便、省力、安全可靠,排屑也方便,必要时可设置排屑结构。

轴承座的机械加工工艺规程及夹具设计

工艺综合课程课程设计(论文) 题目: 轴承座的机械加工工艺规程及夹具设计生产纲领: 4000件生产类型:批量生产内容:1.产品零件图 1张2.产品毛坯图 1张3.夹具零件图 3张4.夹具装配图 1张5.机械加工工艺过程卡片 1张6.机械加工工序卡片 2张7.课程设计说明书 1份目录1 引言 (2)2 零件的分析 (3)2.1 零件的类型及功用 (3)2.2 零件的工艺分析 (3)2.2.1 分析零件的材质、热处理及机械加工工艺性 (4)2.2.2 选择毛坯的制造方式、初步确定毛坯形状 (4)2.3 定位基准的选择 (5)2.3.1 粗基准的选择 (5)2.3.2 精基准的选择 (5)2.4 表面加工方法的选择 (5)2.5零件加工工艺路线 (6)2.6选择设备和工艺装备 (6)3 机械加工余量、工序尺寸的确定 (8)4 切削用量及基本工时 (9)5 轴承座零件的铣床夹具设计 (14)5.1设计方案的讨论 (14)5.1.1初定夹具结构方案 (14)5.1.2 切削力及夹紧力的计算 (14)5.2 夹具体结构特点的论述 (15)5.3 夹具体主要技术条件及优缺点的分析 (15)5.4误差分析与计算 (15)5.5 轴承座零件的铣床专用夹具的总体设计 (16)6 小结 (17)7参考文献 (18)轴承座的机械加工工艺规程及夹具设计1 引言这个学期我们进行了《机械制造技术基础》课程的学习,对机床夹具及其设计有了一定的了解和掌握,并通过此次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,同时,在课程设计过程中,我们认真查阅资料,切实地锻炼了我们自我学习的能力。

在课设中我们分组进行设计,在团队的实际操作过程中也发生过一些摩擦,不过在大家的责任心驱使下结果还是团结一致去分工完成任务,结果也让大家锻炼了团队协作的意识,相信在以后的学习生活中我们也会受益。

2 零件的分析2.1 零件的类型及功用轴承座是用来支撑轴承的,固定轴承的外圈,仅仅让内圈转动,外圈保持不动,始终与传动的方向保持一致,并且保持平衡;轴承座是轴承和箱体的集合体,以便于应用,这样的好处是可以有更好的配合,更方便的使用,减少了使用厂家的成本。

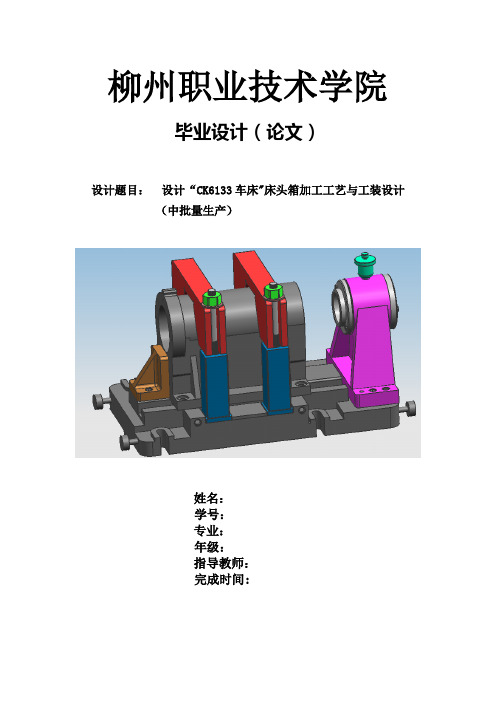

轴承座加工工艺及夹具设计毕业设计

柳州职业技术学院毕业设计(论文)设计题目:设计“CK6133车床"床头箱加工工艺与工装设计(中批量生产)姓名:学号:专业:年级:指导教师:完成时间:目录摘要1 绪论 (3)1.1课题背景 (3)1.2夹具的发展史 (3)1.3小结 (3)2 CK6133床头箱加工工艺规程设计 (4)2.1零件的分析 (4)2.1。

1零件的作用 (4)2。

1.2零件的工艺分析 (4)2.2确定生产类型 (5)2。

3确定毛坯 (5)2。

3。

1确定毛坯种类 (5)2.3。

2确定铸件加工余量及形状 (5)2.3。

3绘制铸件零件图 (5)2。

4工艺规程设计 (5)2.4。

1选择定位基准 (5)2.4.2制定工艺路线 (6)2.4。

3选择加工设备和工艺设备 (9)2.4.4机械加工余量、工序尺寸及公差的确定 (10)2。

5确定切削用量及基本工时 (11)2.5。

1工序1:粗精铣轴承座底面 (11)2.5.2工序2:粗精铣轴承座两端面 (13)2。

5.3工序3:铣座孔上顶面 (15)2.5。

4工序4:粗、半精、精(细)镗Φ110H6、Φ125H6轴承孔 (16)2.5。

5工序5:攻4xM8螺纹孔 (24)2.5。

6工序6:钻17Φ孔 (25)2。

5.7工序7:扩17Φ孔 (26)2。

5。

8工序8:铰17Φ孔 (27)2。

5.9工序9:锪32φ埋头孔 (28)2。

6本章小结 (29)3 专用夹具设计 (29)3.1镗孔夹具设计 (29)3.1。

1问题的提出 (29)3。

1。

2夹具的设计 (29)3。

2本章小结 (39)结论 (39)设计心得 (40)致谢 (41)参考文献 (41)装配图、零件图附后 (42)1绪论1。

1课题背景随着科学技术的发展,各种新材料、新工艺和新技术不断涌现,机械制造工艺正向着高质量、高生产率和低成本方向发展。

各种新工艺的出现,已突破传统的依靠机械能、切削力进行切削加工的范畴,可以加工各种难加工材料、复杂的型面和某些具有特殊要求的零件。

轴承端盖加工工艺及钻夹具设计

题目:轴承端盖加工工艺及钻夹具设计需要整套图纸加QQ1036950507(包括CAD图纸、机械加工工艺过程卡、机械加工工序卡、论文说明书等)可以定做各课题图纸论文包过摘要:对轴承端盖零件的分析、加工工艺设计以及夹具部分的设计。

首先是进行对轴承端盖零件的结构、作用以及工艺分析。

根据轴承端盖零件的结构以及形状特点进行制作加工工艺流程。

要设计的加工工艺规程满足轴承端盖零件的加工精度和粗糙度等。

要做到确定各个加工表面的加工方案。

选择加工的定位基准。

制作出两条加工工艺规程路线进行对比,在其中选取一条合理可靠的加工工艺路线。

还要做到的是进行对轴承端盖零件的毛坯材料和制造形式的正确选择。

通过计算分析加工工序工步的切削用量以及其加工工时等等。

一个零件的加工,在满足了其加工要求下,还应提高零件加工效率。

所以零件需要设计专用夹具。

本次的加工夹具是钻Φ30孔加工。

夹具的设计要考虑到很多方面,其中包括制作夹具的成本,选择的方案要考虑把制作的成本降低。

而且制作夹具结构简单,易于进行对零件的加工操作方便。

关键词:轴承端盖、工艺、钻夹具A bs t ra c t:Analysis of bearing end cap parts, machining process design and fixture design. First of all, the structure, function and process analysis of bearing end cover parts are carried out. According to the structure and shape characteristics of the bearing end cover parts, the manufacturing process is carried out. The machining process to be designed meets the machining accuracy and roughness of bearing end cap parts. It is necessary to determine the machining plan of each machined surface. Select the orientation datum for machining. Two processing procedures were compared and a reasonable and reliable processing route was selected. What's more to do is to carry out the blank material and manufacturing form of the bearing end cover parts. Make the right choice. Through the calculation and analysis of the cutting parameters of the working steps of the machining process and its working hours and so on. In order to meet the requirement of machining, the machining efficiency of a part should be improved. So the parts need to design a special fixture. This processing fixture is drilling Φ 30 hole machining. Many aspects should be taken into account in the design of fixture, including the cost of making fixture and the choice of scheme to reduce the cost of manufacture. And the manufacture fixture structure is simple, easy to carry on the processing operation to the part convenient.K e yw o rds:Bearing end cap, process, drilling fixture目录第一章序言 (5)1.1 机械加工工艺概述 (5)1.2 机床夹具的概述 (6)第二章轴承端盖加工工艺设计 (8)2.1 轴承端盖的结构分析 (8)2.2 轴承端盖的工艺分析 (8)2.3 轴承端盖的毛坯制造 (9)2.4 机械加工工艺概述 (9)2.5 基面的选择 (10)2.5.1 粗基准的选择 (10)2.5.2 精基准的选择 (11)2.6 轴承端盖工艺路线方案的制定 (12)2.6.1 加工阶段的划分 (12)2.6.2 工序设计的原则 (12)2.6.3 确定轴承端盖加工工艺规程 (13)第三章钻Φ30孔的参数确定及计算 (17)3.1 选择加工设备及装备 (17)3.2 确定本次加工工序的切削用量和基本工时 (17)第四章钻轴承端盖φ30mm孔夹具设计 (21)4.1 问题的提出 (21)4.2确定定位夹紧方案 (22)4.3 定位误差的分析 (23)4.4 切削力及夹紧力的计算 (23)4.5 夹具体的设计 (25)4.6 夹具装配图的简要分析 (26)4.6.1夹具装配图的使用说明 (26)4.6.2夹具装配图的结构设计分析 (26)4.6.3夹具装配图 (27)结论 (28)致谢 (29)参考文献 (30)附录 (31)1. 加工工艺过程卡一张 (31)2. 加工工序卡一张 (31)3. CAD零件图 (31)4. CAD夹具装配图及非标零件图 (31)第一章序言在本次的设计中,主要是围绕着零件的加工工艺规程和专用夹具设计的介绍。

轴承座工艺规程及夹具设计

机械加工工艺规程与机床夹具设计学院机械与汽车工程学院专业机械设计制造及其自动化班级机制131学号1130110008学生姓名杨令祺指导教师郑军一、设计任务1.设计课题:轴承座机械加工工艺规程设计加工M4螺纹专用夹具设计1.生产纲领:中批量生产3.设计要求:(1)零件毛坯图1张(2)机械加工工艺过程卡片1张(3)机械加工主要工序的工序卡片多张(4)定位方案图1张(5)夹具装配图1张(6)夹具零件图3张(7)设计说明书1份二、设计说明书1、零件的分析1.1零件的作用:滑动轴承由轴承座、轴瓦(轴套)和润滑装置组成,轴承座的作用主要起支撑作用,可以直接做在机器箱壁或机体上。

2,零件的工艺分析2.1主要技术要求:零件调质HB230~250、锐边倒钝,未注倒角0.5×45°、表面做防锈处理(发蓝)。

2.2加工表面及其要求:1)从零件图上可知主要的加工难点在与Ø34-0.007-0.025外圆与Ø22+0.018内孔的加工,表面粗糙度为Ra1.6um以及它们之间同轴度(Ø0.02)的要求。

2) 零件总长的要求保证尺寸18±0.05,同时两端面的粗糙度为Ra3.2um。

3) 大端外圆及1.5×Ø33为自由公差,除了保证尺寸在公差范围之内同时保证表面粗糙度Ra3.2um即可。

4)保证4×Ø4.5通孔的尺寸要求,其定位尺寸为自由公差只要满足要求即可,同时保证表面粗糙度Ra3.2um。

5) M4螺纹加工主要保证其定位尺寸的要求。

2.3零件材料:零件材料为45号钢,是中碳钢,其强度较高,塑性和韧性尚高,焊接性差。

用于承受较大载荷的小截面调质件和应力较小的大型正火件,以及对心部要求不高的表面淬火件:曲轴、传动轴、齿轮、蜗杆、键、销等。

水淬时有形成裂纹的倾向,形状复杂的零件应在热水或油水中淬火。

2.4毛坯选择2.4.1确定毛坯的类型及制造方法由于零件的材料为45号钢,零件的形状规则,同时由于零件属于中批生产,零件的轮廓尺寸不大,为了便于生产故选用模锻毛坯。

主轴承盖零件的加工工艺规程及一些工序的专用夹具设计

主轴承盖零件的加工工艺规程及一些工序的专用夹具设计主轴承盖是机械零部件中常见的一种零件,其加工工艺规程和相关工序的专用夹具设计对于提高生产效率和保证零件质量至关重要。

下面将结合主轴承盖的加工工艺特点,详细介绍主轴承盖零件的加工工艺规程和一些工序的专用夹具设计。

一、主轴承盖的加工工艺规程主轴承盖的加工工艺规程通常包括以下几个主要工序:车削外轮廓、铰孔、铣槽、钻孔、车削底面、车削盖面和焊接标记等。

1.车削外轮廓:首先,将主轴承盖放置在车床上,通过刀具对零件进行车削,将零件的外轮廓加工成所需的形状和尺寸。

2.铰孔:然后,使用铰刀对主轴承盖上需要安装轴承的孔进行铰孔,以便与轴承的配合。

3.铣槽:接着,使用铣刀对主轴承盖上需要切槽的部分进行铣削,以满足零件的功能要求。

4.钻孔:在铣槽完成后,使用钻头对主轴承盖上需要进行螺钉或螺栓连接的孔进行钻孔,以便安装其他零部件。

5.车削底面:接下来,将主轴承盖倒置放置在车床上,通过刀具对零件的底面进行车削,以确保零件的平整度和精度。

6.车削盖面:最后,对主轴承盖的盖面进行车削,以确保盖面的平整度和表面质量。

为了提高加工效率和保证零件质量,需要设计相应的专用夹具来辅助加工过程。

下面以主轴承盖的铰孔工序为例,介绍一下夹具的设计要点和注意事项。

1.铰孔夹具:铰孔是主轴承盖加工过程中的一个关键步骤,为了确保铰孔的精度和一致性,可以设计一个铰孔夹具。

该夹具通常由夹紧装置、定位装置和铰刀装置组成,其中夹紧装置用于夹持主轴承盖,定位装置用于确保铰孔位置的准确性,铰刀装置用于夹持铰刀并进行铰孔操作。

2.铣槽夹具:铣槽是主轴承盖加工过程中的另一个重要工序,为了确保铣槽的形状和尺寸一致,可以设计一个铣槽夹具。

该夹具通常由夹紧装置、定位装置和铣刀装置组成,其中夹紧装置用于夹持主轴承盖,定位装置用于确保铣槽位置的准确性,铣刀装置用于夹持铣刀并进行铣削操作。

3.钻孔夹具:钻孔是主轴承盖加工过程中的另一个常见工序,为了确保钻孔位置的准确性和一致性,可以设计一个钻孔夹具。

轴承端盖加工工艺及夹具的设计

Zz 大学CENTRAL SOUTH UNIVERSITY本科毕业设计论文题目轴承端盖加工工艺及夹具的设计摘要这次毕业设计的任务是轴承端盖的加工工艺及专用夹具的设计。

轴承端盖是一个比较重要的零件之一。

轴承端盖的作用主要有两个:第一是轴向固定轴承,第二是起密封保护作用,防止轴承进入灰尘、杂物等进入轴承。

轴承端盖设计的第一部分是加工工艺,工艺部分的难点就是确定了零件加工毛坯和加工余量以及怎样安排加工方法,通过对零件图的分析和计算。

最后拟定了比较合理的加工工艺路线。

第二部分是专用夹具设计,它的难点在于怎样去装夹、定位。

通过分析计算,最终设计一个专用夹具来保证孔的加工要求。

在整个毕业设计中,我感觉到自己的知识匮乏,好多东西在学习感觉不到它的用途,真正做起毕业设计来才知道老师当初为什么那么详细的去讲。

通过这次毕业设计使我感觉到自己还有好多东西需要去学习。

并不是把毕业设计做完就完事了。

我应该还要在今后的生活和工作中不断的去学习新知识。

这样才会使我在以后取得更大的进步。

关键词:毕业设计;加工工艺;夹具设计目录第一章前言 (1)第二章毕业设计的任务概述 (2)2.1 简述毕业设计的主要内容 (2)2.1.1 毕业设计的任务 (2)2.1.2 毕业设计的要求 (2)2.1.3毕业设计解决的主要问题 (2)2.2设计指导思想 (2)2.2.1毕业设计的目的 (2)2.2.2毕业设计的原则与方法 (2)第三章零件图形分析 (3)3.1 零件图形的分析 (3)3.2材料及热处理分析 (4)3.2.1零件材料的分析 (4)3.2.2热处理分析 (4)3.3 生产类型与生产纲领 (4)3.3.1生产纲领与生产类型 (4)3.4结构工艺分析 (5)3.4.1零件的结构分析 (5)3.4.2零件工艺性分析 (5)第四章毛坯设计 (6)4.1毛坯类型及制造的选择 (6)4.1.1毛坯余量的确定 (6)4.1.2主要毛坯尺寸 (6)第五章工艺路线设计 (7)5.1加工方案的选择 (7)5.1.1加工路线的比较分析 (7)5.1.2确定最优的加工方案 (8)第六章工序设计 (10)6.1 工序的安排 (10)6.1.1 基准的选择 (10)6.1.2 切削用量的选择 (11)6.1.3 时间定额的确定 (12)第七章机床设备及切削液的选择 (14)7.1 机床的选择 (14)7.2切削液的选择 (16)7.2.1切削液的作用 (16)7.2.2切削液的选用 (16)7.3刀具、量具的选择 (16)7.3.1刀具的选择 (16)7.3.2量具的选择 (17)第八章填写工艺文件 (18)第九章钻模夹具的设计 (23)9.1 钻床夹具设计的要点 (23)9.2 确定夹具的设计方案 (23)9.3零件的工艺分析 (24)9.4钻模夹具的分析 (24)9.4.1定位方案 (24)9.4.2夹紧方案 (24)9.4.3导向方案 (24)9.5 夹具体的设计及类型 (25)9.6夹具总图上的尺寸公差及技术要求的标注 (26)9.6.1夹具总图上应标注的尺寸和公差 (26)9.7 工件在夹具上加工的精度分析 (26)9.7.1影响加工精度的因素 (26)9.7.2保证加工精度的条件 (27)9.8 绘制夹具装配总图和夹具零件图 (28)9.8.1夹具总装图的绘制次序 (28)9.8.2绘制夹具的零件图 (28)结束语 (29)参考文献 (30)附录 (31)第一章前言21世纪,世界机械工业的发展进入了前所未有的高速阶段,与其他行业相比,机械工业的发展具的地位化,规模化,全球化和高技术化的特点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、零件的分析(一)零件的作用题目所给的零件是滑动轴承盖。

它一般与滑动轴承配套使用中,与滑动轴承一起是用来支撑轴的部件,有时也用来支撑轴上的回转零件。

主要起安装、定位支承滑动轴承的作用,零件上方的Φ60孔用来安装滑动轴承,底面用来将滑动轴承组件固定在机器上,2-Φ13孔联接滑动轴承下半部分与轴承座,起联接、调整间隙用。

(二)零件的工艺分析零件的材料为HT200,灰铸铁生产工艺简单,铸造性能优良,但塑性较差、脆性高,不适合磨削,为此以下是滑动轴承盖需要加工的表面以及加工表面之间的尺寸公差要求:1、以φ60为中心的加工表面这一组加工表面包括:φ60的孔,以及其前后端面,前后端面与孔有位置要求,2—φ13通孔与φ60孔有位置要求。

2、以顶部为中心的加工表面这一组加工表面包括:M10螺纹孔、端面。

由上面分析可知,加工时应先加工一组表面,再以这组加工后表面为基准加工另外一组。

由上面分析可知,可以粗加工滑动轴承盖下端面,然后以此作为基准采用专用夹具进行加工,并且保证位置精度要求。

再根据各加工方法的经济精度及机床所能达到的位置精度,并且此滑动轴承盖零件没有复杂的加工曲面,所以根据上述技术要求采用常规的加工工艺均可保证。

二、确定生产类型已知此滑动轴承盖零件的生产纲领为大批生产,所以初步确定工艺安排为:加工过程划分阶段;工序适当集中;加工设备以通用设备为主,大量采用专用工装。

三、确定毛坯(一)确定毛坯种类零件材料为HT200。

考虑零件在机床运行过程中所受冲击不大,零件结构又比较简单,生产类型为中批生产,故选择木摸手工砂型铸件毛坯。

查《机械制造工艺设计简明手册》第41页表2.2-5,选用铸件尺寸公差等级为CT-8。

(二)确定铸件加工余量及形状查《机械制造工艺设计简明手册》第41页表2.2-5,选用加工余量为MA-F级,并查表2.2-4确定各个加工面的铸件机械加工余量,铸件的分型面的选用及加工余量,如下表所示:表1-1(三)绘制铸件零件图四、工艺规程设计(一)选择定位基准1、粗基准的选择:以零件的底部大端面为主要的定位粗基准,以侧面为辅助粗基准。

2、精基准的选择:考虑要保证零件的加工精度和装夹准确方便,依据“基准重合”原则和“基准统一”原则,以粗加工后的底面为主要的定位精基准,以中心半圆柱表面为辅助的定位精基准。

(二)制定工艺路线根据零件的几何形状、尺寸精度及位置精度等技术要求,以及加工方法所能达到的经济精度,在生产纲领已确定的情况下,可以考虑采用万能性机床配以专用工卡具,并尽量使工序集中来提高生产率。

除此之外,还应当考虑经济效果,以便使生产成本尽量下降。

查《机械制造工艺设计简明手册》第20页表1.4-7、1.4-8、1.4-11,选择零件的加工方法及工艺路线方案如下:(三)机械加工余量、工序尺寸及公差的确定1、圆柱表面工序尺寸:前面根据资料已初步确定工件各面的总加工余量,现在确定各表面的各个加工工序的加工余量如下:表1-22、平面工序尺寸:表1-3(四)确定切削用量及工时定额1、工序03 粗铣、精铣T1端面,以T1端面距离为44的表面粗基准。

(1)加工条件工件材料:HT200,σb =170~240MPa,铸造;工件尺寸:a emax=55mm,l=236mm;加工要求:粗铣、精铣T1端面,加工余量2mm;机床:X51立式铣床;刀具:YG6硬质合金端铣刀。

铣削宽度a e≤90,深度a p≤6,齿数z=12,故根据《机械制造工艺设计简明手册》(后简称《简明手册》)表3.1,取刀具直径d0=125mm。

根据《切削用量手册》(后简称《切削手册》)表3.16,选择刀具前角γ0=0°后角α0=8°,副后角α0’=10°,刃倾角:。

,副偏角过渡刃主偏角’OO O O =K =K =K -=530,60,10γγεγλs (2)切削用量 ①确定切削深度a p因为余量较小,故选择a p =2mm ,一次走刀即可完成。

②确定每齿进给量f z由于本工序为粗加工,尺寸精度和表面质量可不考虑,从而可采用不对称端铣,以提高进给量提高加工效率。

根据《切削手册》表3.5,使用YG6硬质合金端铣刀加工,机床功率为4.5kw (据《简明手册》表4.2-35,X51立式铣床)时: f z =0.09~0.18mm/z 故选择:f z =0.18mm/z 。

③确定刀具寿命及磨钝标准根据《切削手册》表3.7,铣刀刀齿后刀面最大磨损量为1.5mm ;由于铣刀直径d 0=125mm ,故刀具使用寿命T=180min (据《简明手册》表3.8)。

④计算切削速度v c 和每分钟进给量v f根据《切削手册》表3.16,当d 0=125mm ,Z=12,a p ≤7.5,f z ≤0.18mm/z 时,v t =98m/min,n t =250r/min,v ft =471mm/min 。

各修正系数为:k MV = 1.0,k SV = 0.8。

切削速度计算公式为:v p v e v z v p T vv c k zu a y f x a q d c v vm0=其中 mm a e 55=,mm a p 2=,245=v C ,2.0=q v ,15.0=x v ,35.0=y v ,8.08.00.1=⨯=⋅=k k k Sv Mv v ,2.0=u v ,0=p v ,32.0=m ,min 180=T ,z mm f z /18.0=,12=Z ,将以上数据代入公式:m i n/3.2868.0122.05535.008.015.021802.012524532.0m v c =⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯=确定机床主轴转速: m i n /7291000r d v n wcs ==π。

根据《简明手册》表4.2-36,选择n c =725r/min,v fc =390mm/min,因此,实际进给量和每分钟进给量为:v c =10000n d π=100072512514.3⨯⨯m/min=284.5m/minf zc =v fc /n c z=390/300×12 mm/z=0.1mm/z⑤校验机床功率根据《切削手册》表3.24,近似为Pcc=3.3kw,根据机床使用说明书,主轴允许功率Pcm=4.5×0.75kw=3.375kw>Pcc 。

故校验合格。

最终确定:a p =2.0mm ,n c =725r/min ,v f =390mm/s ,v c =118m/min ,f z =0.1mm/z 。

⑥计算基本工时t m =L/ v f ,L=l+ y+Δ,l=236mm.查《切削手册》表3. 26,入切量及超切量为:y+Δ=40mm ,则: t m =L/ V f =(236+40)/390=0.71min 。

2、工序04 粗铣、精铣T3端面,以T1为定位基准。

刀具:YG6硬质合金端铣刀; 机床:X51立式铣床;查《切削手册》表3.5,进给量为:min /0.1~5.0mm f z =,取为0.5mm/r 参考有关手册,确定min /124m v =,采用YG6硬质合金端铣刀,12,125==z mm d w ,则:m i n/31612512410001000r d vn ws =⨯⨯==ππ 现采用X51立式铣床,根据《简明手册》表4.2-36,取min /300r n w =,故实际切削速度:m i n/75.11710003001251000m n d v ww =⨯⨯==ππ 当min /300r n w =时,工作台每分钟进给量:m i n /1800300125.0mm n z f f w z m =⨯⨯=⋅⋅=,取为980mm/min 本工序切削时间为:153.098012525=+===f l t t mm min3、工序05 粗铣、精铣Φ60孔后端面,以T1、Φ60孔前端面为定位基准。

刀具:YG6硬质合金端铣刀; 机床:X51立式铣床;查《切削手册》表3.5,进给量为:min /0.1~5.0mm f z =,取为0.5mm/r参考有关手册,确定min /124m v =,采用YG6硬质合金端铣刀,12,125==z mm d w ,则:m i n/31612512410001000r d vn ws =⨯⨯==ππ 现采用X51立式铣床,根据《简明手册》表4.2-36,取min /300r n w =,故实际切削速度:m i n/75.11710003001251000m n d v ww =⨯⨯==ππ 当min /300r n w =时,工作台每分钟进给量:m i n /1800300125.0mm n z f f w z m =⨯⨯=⋅⋅=,取为980mm/min 本工序切削时间为:161.098012533=+===f l t t mm min 4、工序06 粗铣、精铣Φ60孔前端面,以T1、Φ60孔后端面为定位基准。

切削用量和时间定额及其计算过程同工序05。

5、工序07 粗镗、精镗Φ60孔,以T1、Φ60孔后端面为定位基准。

粗镗单边余量mm z 5.1=,可一次切除,则 mm a p 5.1=。

由《切削手册》表1.6查得,进给量,/40.0~25.0r mm f z =取为0.27mm/r 。

由《切削手册》表1.1查得,min /100m v =,则:m i n /5395910010001000r d vn ww =⨯⨯==ππ查《简明手册》表4.2-20,n w 取为550r/min 。

加工基本工时:min 218.05.055060=⨯=⋅=f n l t w精镗单边余量mm z 5.0=,可一次切除,则 mm a p 5.0=。

由《切削手册》表1.6查得,进给量,/40.0~25.0r mm f z =取为0.27mm/r 。

由《切削手册》表1.1查得,min /100m v =,则:min /5376010010001000r d vn ww =⨯⨯==ππ查《简明手册》表4.2-20,n w 取为550r/min 。

加工基本工时:min 218.05.055060=⨯=⋅=f n l t w 6、工序08 粗镗、精镗Φ64孔,以T1、Φ60孔后端面为定位基准。

粗镗单边余量mm z 2=,可一次切除,则 mm a p 2=。

由《切削手册》表1.6查得,进给量,/40.0~25.0r mm f z =取为0.27mm/r 。

由《切削手册》表1.1查得,min /100m v =,则:m i n /4976410010001000r d vn ww =⨯⨯==ππ查《简明手册》表4.2-20,n w 取为550r/min 。