全棉布染色

印染的工艺流程

印染的工艺流程Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-199981) 原布准备:原布准备包括原布检验、翻布(分批、分箱、打印)和缝头。

原布检验的目的是检查坯布质量,发现问题能及时加以解决。

检验内容包括物理指标和外观疵点两项。

前者包括原布的长度、幅度、重量、经纬纱线密度和密度、强力等,后者如纺疵、织疵、各种班渍及破损等。

通常抽查总量的10%左右。

原布检验后,必须将原布分批、分箱,并在布头上打印,标明品种、加工工艺、批号、箱号、发布日期和翻布人代号,以便于管理。

为了确保连续成批的加工,必须将原布加以缝接。

2) 烧毛:烧毛的目的在于烧去布面上的绒毛,使布面光洁美观,并防止在染色、印花时因绒毛存在而产生染色不匀及印花疵病。

织物烧毛是将织物平幅快速通过高温火焰,或擦过赤热的金属表面,这时布面上存在的绒毛很快升温,并发生燃烧,而布身比较紧密,升温较慢,在未升到着火点时,即已离开了火焰或赤热的金属表面,从而达到烧去绒毛,又不操作织物的目的。

3) 退浆:纺织厂为了顺利的织布,往往对经纱上浆以提高强力和耐磨性。

坯布上的浆料即影响织物的吸水性能,还影响染整产品的质量,且会增加染化药品的消耗,故在煮练前应先去除浆料,这个过程叫退浆。

棉织物上的浆料可采用碱退浆、酶退浆、酸退浆和氧化剂退浆等方法,将其从织物上退除。

碱退浆使浆料膨化,与纤维粘着力下降,经水洗从织物上退除。

酶、酸、氧化剂使淀粉降解,在水中溶解度增大,经水洗退除。

由于酸、氧化剂对棉纤损伤大,很少单独使用,常与酶退浆、碱退浆联合使用4)煮练:棉纤维生长时,有天然杂质(果胶质、蜡状物质、含氮物质等)一起伴生。

棉织物经退浆后,大部分浆料及部分天然杂质已被去除,但还有少量的浆料以及大部分天然杂质还残留在织物上。

这些杂质的存在,使绵织布的布面较黄,渗透性差。

同时,由于有棉籽壳的存在,大大影响了棉布的外观质量。

故需要将织物在高温的浓碱液中进行较长时间的煮练,以去除残留杂质。

印染的工艺流程

1)原布准备:原布准备包括原布检验、翻布(分批、分箱、打印)和缝头.原布检验的目的是检查坯布质量,发现问题能及时加以解决。

检验内容包括物理指标和外观疵点两项。

前者包括原布的长度、幅度、重量、经纬纱线密度和密度、强力等,后者如纺疵、织疵、各种班渍及破损等.通常抽查总量的10%左右。

原布检验后,必须将原布分批、分箱,并在布头上打印,标明品种、加工工艺、批号、箱号、发布日期和翻布人代号,以便于管理。

为了确保连续成批的加工,必须将原布加以缝接。

2)烧毛: 烧毛的目的在于烧去布面上的绒毛,使布面光洁美观,并防止在染色、印花时因绒毛存在而产生染色不匀及印花疵病。

织物烧毛是将织物平幅快速通过高温火焰,或擦过赤热的金属表面,这时布面上存在的绒毛很快升温,并发生燃烧,而布身比较紧密,升温较慢,在未升到着火点时,即已离开了火焰或赤热的金属表面,从而达到烧去绒毛,又不操作织物的目的。

3)退浆:纺织厂为了顺利的织布,往往对经纱上浆以提高强力和耐磨性.坯布上的浆料即影响织物的吸水性能,还影响染整产品的质量,且会增加染化药品的消耗,故在煮练前应先去除浆料,这个过程叫退浆。

棉织物上的浆料可采用碱退浆、酶退浆、酸退浆和氧化剂退浆等方法,将其从织物上退除。

碱退浆使浆料膨化,与纤维粘着力下降,经水洗从织物上退除。

酶、酸、氧化剂使淀粉降解,在水中溶解度增大,经水洗退除.由于酸、氧化剂对棉纤损伤大,很少单独使用,常与酶退浆、碱退浆联合使用4)煮练:棉纤维生长时,有天然杂质(果胶质、蜡状物质、含氮物质等)一起伴生.棉织物经退浆后,大部分浆料及部分天然杂质已被去除,但还有少量的浆料以及大部分天然杂质还残留在织物上.这些杂质的存在,使绵织布的布面较黄,渗透性差.同时,由于有棉籽壳的存在,大大影响了棉布的外观质量。

故需要将织物在高温的浓碱液中进行较长时间的煮练,以去除残留杂质。

煮练是利用烧碱和其他煮练助剂与果胶质、蜡状物质、含氮物质、棉籽壳发生化学降解反应或乳化作用、膨化作用等,经水洗后使杂质从织物上退除5)漂白:棉织物经煮练后,由于纤维上还有天然色素存在,其外观不够洁白,用以染色或印花,会影响色泽的鲜艳度。

对位红的制备及棉布染色

实验五毛巾红的制备及棉布染色【实验目的】1.掌握硝化、水解、重氮化等有机反应的一般实验方法。

2.了解官能团保护在有机合成中的实际应用。

3.学习根据产物的不同性质分离邻、读位异构体的基本方法。

4.通过多步合成,培养综合运用所学知识的能力。

【实验原理】毛巾红是最早的不溶性氮染料,在染料索引中归入有机颜料中,其编号为CIpigmentRed1#.因此合成毛巾红有其特殊的意义。

β-萘本实验以乙酰苯胺为原料,经过硝化、水解分离后得到对硝基苯胺,再经重氮化再与酚偶合生成毛巾红。

1.硝化和水解由于苯胺很容易被氧化,中间体对硝基苯胺不能由办案直接硝化,需以乙酰苯胺为原料,先硝化再水解而制得。

硝化反应除生成主产物对硝基乙酰苯胺外,还生成副产物邻硝基乙酰苯胺。

为了减少邻位产物,选用乙酸为反应溶剂,并控制反应温度在5℃以下。

为了除去邻位副产物,利用邻硝基乙酰苯胺在碱性条件易水解而对硝基乙酰苯胺不水解,将邻位产物除去。

得到的对硝基乙酰苯胺,再在强碱性条件下水解得到对硝基苯胺。

2.重氮化和偶合对硝基苯胺与亚硝酸钠在酸性条件下,生成相应的重氮盐,由于重氮盐极不稳定,一般反应在0~5℃进行。

β-萘酚在碱性介质中偶合生成毛巾红。

生成的重氮盐立即与【仪器和药品】仪器:圆底烧瓶(100mL,19×1)、球形冷凝管(200mL,19×2)、锥形瓶(50mL)、锥形瓶(250Ml)、烧杯(250mL)、布氏漏斗(60mL)、吸滤瓶(250mL)、温度计(300℃)。

β-萘酚、药品:乙酰苯胺、冰醋酸、浓硝酸、浓硫酸23.4mL、碳酸钠1g、氢氧化钠20g、亚硝酸钠0.6g、浓硫酸30mL、碘化钾-淀粉试纸。

【实验步骤】1.硝化和水解在干燥的50mL锥形瓶中,加入5g(0.037mol)乙酰苯胺和5mL冰乙酸,振荡使混合均匀,边摇动锥形瓶,边分批慢慢加入10mL浓硫酸,将得到透明溶液放于冰水浴中冷却到0~2℃。

在冰水浴中,将2.2mL(0.032mol)浓硫酸和1.4浓硫酸配制成混酸,并置于冰水浴中冷却。

全棉布染色工艺

全棉布染色工艺流程纯棉织物染整工艺流程的选择,主要是根据织物的品种、规格、成品要求等,可分为练漂、染色、印花、整理等。

1.练漂天然纤维都含有杂质,在纺织加工过程中又加入了各浆料、油剂和沾染的污物等,这些杂质的存在,既妨碍染整加工的顺利进行,也影响织物的服用性能。

练漂的目的是应用化学和物理机械作用,除去织物上的杂质,使织物洁白、柔软,具有良好的渗透性能,以满足服用要求,并为染色、印花纯棉织物练漂加工的主要过程有:原布准备、烧毛、退浆、煮练、漂白、丝光。

1) 原布准备:原布准备包括原布检验、翻布(分批、分箱、打印)和缝头。

原布检验的目的是检查坯布质量,发现问题能及时加以解决。

检验内容包括物理指标和外观疵点两项。

前者包括原布的长度、幅度、重量、经纬纱线密度和密度、强力等,后者如纺疵、织疵、各种班渍及破损等。

通常抽查总量的10%左右。

原布检验后,必须将原布分批、分箱,并在布头上打印,标明品种、加工工艺、批号、箱号、发布日期和翻布人代号,以便于管理。

为了确保连续成批的加工,必须将原布加以缝接。

2) 烧毛:烧毛的目的在于烧去布面上的绒毛,使布面光洁美观,并防止在染色、印花时因绒毛存在而产生染色不匀及印花疵病。

织物烧毛是将织物平幅快速通过高温火焰,或擦过赤热的金属表面,这时布面上存在的绒毛很快升温,并发生燃烧,而布身比较紧密,升温较慢,在未升到着火点时,即已离开了火焰或赤热的金属表面,从而达到烧去绒毛,又不操作织物的目的。

3) 退浆:纺织厂为了顺利的织布,往往对经纱上浆以提高强力和耐磨性。

坯布上的浆料即影响织物的吸水性能,还影响染整产品的质量,且会增加染化药品的消耗,故在煮练前应先去除浆料,这个过程叫退浆。

棉织物上的浆料可采用碱退浆、酶退浆、酸退浆和氧化剂退浆等方法,将其从织物上退除。

碱退浆使浆料膨化,与纤维粘着力下降,经水洗从织物上退除。

酶、酸、氧化剂使淀粉降解,在水中溶解度增大,经水洗退除。

由于酸、氧化剂对棉纤损伤大,很少单独使用,常与酶退浆、碱退浆联合使用。

棉织物前处理及染色实验

染整工艺实验报告实验题目:棉织物前处理及染色实验系别:轻化工程系班级:轻化工程指导教师:学生姓名:同组同学:实验日期:实验成绩:实验一棉织物前处理及染色实验实验目的掌握涤/棉混纺织物退煮漂一浴法的工艺,棉织物和纱线的丝光方法,直接染料染色的一般方法。

文献综述一、前处理纺织产品染整加工中的前处理包括:烧毛、退浆、精练、漂白工序。

主要目的是去除各种杂质,提高织物的白度和吸水性以满足后续染整加工的需要。

但棉及棉型织物的前处理也包括一些以改善织物品质为目的的过程,如丝光,热定型等。

简化工序,缩短工艺流程,节约生产成本和减少污染是人们愈来愈感兴趣的课题。

近年来,国内印染界在棉织物的短流程加工工艺以及冷轧堆加工工艺研究上取得了很大进展,如棉织物碱氧一浴冷轧堆工艺和活性染料冷轧堆染色工艺等;棉织物前处理和染色合一的工艺也有一定量的研究,但使用的染料多是直接,硫化和还原染料,而活性染料未见报道。

棉织物前处理和活性染料染色一浴一步冷轧堆这种合二为一的工艺有很多影响因素要考虑,既要考虑织物上的人为杂质和天然杂质的去除,又要考虑处理液中各染化料之间的相容性,如活性染料是否耐强碱水解和双氧水破坏以及活性染料的某些结构是否对双氧水分解有催化作用等。

二、基本原理成熟的棉纤维中含有果胶蜡质、蛋白质、灰分、木质素及色素等天然杂质,itd纯棉织物除此之外,还含有大量的人为杂质,如浆料、油污及其他杂质等。

这些杂质的存在严重影响棉织物的染整加工,一般在染色加工前去除。

从上述杂质的结构及去除的原理分析,烧碱在高温时借助于表面活性剂,能将淀粉等浆料溶胀,使其变成溶胶状物质,从织物上脱落;再之,它又能使果胶质与纤维素相连的醋键水解断裂,同时也能打断它们的分子链,对蛋白质分子,碱促使其酰胺键断裂而溶解,脂肪物质则与碱发生皂化而榕解,高级脂肪醇及其他物质可借助于表面活性剂去除。

若将保险粉、还原剂和碱同浴,也有利子棉籽壳的去除、色素结构的破坏而消色。

印染厂做染色布的工艺流程

For personal use only in study and research; not for commercial useFor personal use only in study and research; not for commercial use染色布- 染整工艺流程练漂去除天然纤维里含有杂质,以及在纺织加工过程中又加入了各浆料、油剂和沾染的污物等。

这些杂质的存在,既妨碍染整加工的顺利进行,也影响织物的服用性能。

练漂的目的是应用化学和物理机械作用,除去织物上的杂质,使织物洁白、柔软,具有良好的渗透性能,以满足服用要求,并为染色、印花、整理提供合格的半制品。

纯棉织物练漂加工的主要过程有:原布准备、烧毛、退浆、煮练、漂白、丝光。

1) 原布准备:原布准备包括原布检验、翻布(分批、分箱、打印)和缝头。

原布检验的目的是检查坯布质量,发现问题能及时加以解决。

检验内容包括物理指标和外观疵点两项。

前者包括原布的长度、幅度、重量、经纬纱线密度和密度、强力等,后者如纺疵、织疵、各种班渍及破损等。

通常抽查总量的10%左右。

原布检验后,必须将原布分批、分箱,并在布头上打印,标明品种、加工工艺、批号、箱号、发布日期和翻布人代号,以便于管理。

为了确保连续成批的加工,必须将原布加以缝接。

2) 烧毛:烧毛的目的在于烧去布面上的绒毛,使布面光洁美观,并防止在染色、印花时因绒毛存在而产生染色不匀及印花疵病。

织物烧毛是将织物平幅快速通过高温火焰,或擦过赤热的金属表面,这时布面上存在的绒毛很快升温,并发生燃烧,而布身比较紧密,升温较慢,在未升到着火点时,即已离开了火焰或赤热的金属表面,从而达到烧去绒毛,又不操作织物的目的。

3) 退浆:纺织厂为了顺利的织布,往往对经纱上浆以提高强力和耐磨性。

坯布上的浆料即影响织物的吸水性能,还影响染整产品的质量,且会增加染化药品的消耗,故在煮练前应先去除浆料,这个过程叫退浆。

棉织物上的浆料可采用碱退浆、酶退浆、酸退浆和氧化剂退浆等方法,将其从织物上退除。

印染厂做染色布的工艺流程

染色布- 染整工艺流程练漂去除天然纤维里含有杂质,以及在纺织加工过程中又加入了各浆料、油剂和沾染的污物等。

这些杂质的存在,既妨碍染整加工的顺利进行,也影响织物的服用性能。

练漂的目的是应用化学和物理机械作用,除去织物上的杂质,使织物洁白、柔软,具有良好的渗透性能,以满足服用要求,并为染色、印花、整理提供合格的半制品。

纯棉织物练漂加工的主要过程有:原布准备、烧毛、退浆、煮练、漂白、丝光。

1) 原布准备:原布准备包括原布检验、翻布(分批、分箱、打印)和缝头。

原布检验的目的是检查坯布质量,发现问题能及时加以解决。

检验内容包括物理指标和外观疵点两项。

前者包括原布的长度、幅度、重量、经纬纱线密度和密度、强力等,后者如纺疵、织疵、各种班渍及破损等。

通常抽查总量的10%左右。

原布检验后,必须将原布分批、分箱,并在布头上打印,标明品种、加工工艺、批号、箱号、发布日期和翻布人代号,以便于管理。

为了确保连续成批的加工,必须将原布加以缝接。

2) 烧毛:烧毛的目的在于烧去布面上的绒毛,使布面光洁美观,并防止在染色、印花时因绒毛存在而产生染色不匀及印花疵病。

织物烧毛是将织物平幅快速通过高温火焰,或擦过赤热的金属表面,这时布面上存在的绒毛很快升温,并发生燃烧,而布身比较紧密,升温较慢,在未升到着火点时,即已离开了火焰或赤热的金属表面,从而达到烧去绒毛,又不操作织物的目的。

3) 退浆:纺织厂为了顺利的织布,往往对经纱上浆以提高强力和耐磨性。

坯布上的浆料即影响织物的吸水性能,还影响染整产品的质量,且会增加染化药品的消耗,故在煮练前应先去除浆料,这个过程叫退浆。

棉织物上的浆料可采用碱退浆、酶退浆、酸退浆和氧化剂退浆等方法,将其从织物上退除。

碱退浆使浆料膨化,与纤维粘着力下降,经水洗从织物上退除。

酶、酸、氧化剂使淀粉降解,在水中溶解度增大,经水洗退除。

由于酸、氧化剂对棉纤损伤大,很少单独使用,常与酶退浆、碱退浆联合使用。

4) 煮练:棉纤维生长时,有天然杂质(果胶质、蜡状物质、含氮物质等)一起伴生。

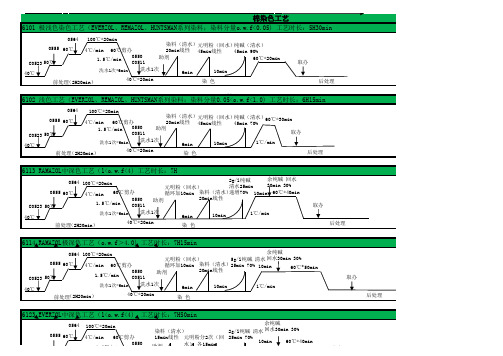

棉布染色工艺

0564 100℃*20min

0555 60℃ C0523 50℃

4℃/min 60℃剪办

1.5℃/min

0550 C0511

染料(清水)元明粉(回水)纯碱(清水)

5min

90℃*20min

80℃*10min 5min

1℃/min

1℃/min 1.5℃/min

40℃*20min

60℃

20%纯碱

(清水) 25min 70%

80%

(清水) 45min 60%

10min

20min

40℃

前处理(2H20min)

40℃*20min

染色

10min 60℃

20min

6243 NOVACRON FN/S/W 中深色工艺(1<o.w.f<4) 工艺时长:7H50min

C0523 50℃

1.5℃/min

0550 助剂 C0511

20min线性

40℃

洗水1次*6min

洗水1次

6min

10min

1℃/min

前处理(2H20min)

40℃*20min

染色

取办 后处理

6114 RAMAZOL极深色工艺(o.w.f>4.0) 工艺时长:7H15min

0564 100℃*20min

纯碱(回水) 30min 30%

6min

10min

10min

40min

染色

取办 后处理

6244 NOVACRON FN/S/W 极深色工艺(o.w.f>4.0) 工艺时长:7H40min

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

全棉布染色

这里介绍的全棉平布包括斜纹纱卡类,府绸平纹类.并有弹力与非弹力品种.

全棉布染色要经过前处理,染色,后整理,成品检验四个工艺流程.

(一)前处理部分:

翻缝,注意布的接头要包边,因为后面的工序基本都是长车生产,不包边的后果是,假如布在生产过程中接头断在蒸箱里,那样是很麻烦的事情.

退浆,去除织布时上在经纱上的浆料,薄的织物直接退浆机就可以退除,后重和弹力织物最好选用冷堆退浆的方法,酶退浆会更彻底些.

烧毛,棉布都需要烧毛,以去除纱支上长短不一的毛头,薄布火口烧毛就行,厚的比如7*7的纱卡需要加上铁板(也叫圆筒)才能烧的清爽.

定型,前处理定型只针对弹力布,而且是褪浆烧毛以后门幅大小不一,小于成品门幅的才能定型,前处理的定型不可大于成品门幅,最好是接近和等于成品门幅.

漂白,只要注意白度统一就行,棉布一般选用双氧水漂白,也叫氧漂.

丝光,丝光要注意门幅,门幅丝光的时候太小,不拉开,后整理是拉不开的,太大,后面又缩不回来,丝光最好控制和成品门幅一致,这样染色的时候会缩一些,后整理在拉开,预缩正好控制.(注意:染硫化的布前处理不能丝光,因为丝光中带有碱,染硫化会发生布面花的情况) 丝光结束,如果有要求磨毛要求,接着磨毛,前处理结束.

注意要点:薄而稀的布,格子布注意控制纬斜,卷边等,大格子烧毛时注意火口方向,不可穿透烧,也就是火口不要垂直于布面,以免强力受损.成品是黑色的注意烧毛后要培烘异纤. 成品门幅,最好是接近和等于成品门幅.

(二)染色部分:

全棉面料染色现在以长车连续轧染为主,缸染的已经不再是主流,这里不在介绍.

染色是一个简单的工序,因为只通过一台轧车就可以了,但也是最难的一道工序,因为染色的颜色控制除了已知的,还有许多的未知东西在里面,比如染料在不同温度下的稳定性,蒸汽的控制,轧车压力的控制等,是很精细的活.

染色的长车分为两个部分,前车染色,后车固色.

染色方式根据选用染料品种的不同而有差异,染料一般有活性,士林,硫化,涂料.它们各有优缺点,一般情况下看客人的颜色而定,而且不可互相替换,其中,士林的色牢度最好,但价格贵,不适宜染深色,浅色的颜色不够艳.除了因为染深色会增加成本,还有染深色相对活性染料较难控制,容易出现布面花等现象.活性的色牢度相比士林要差,但是染浅色比较艳丽,深色较容易控制,成本相应较少.硫化最差,色牢度不怎么好,禁AZO还不达标,但现在有一种液体硫化(也叫水硫化)禁AZO 可以达标,但价格跟士林接近,染色不易控制还不能普及,只有少数的人追求它的褪色效果而采用.涂料不具有可比性,它的掉色很严重,是服装洗后追求褪色效果的最佳选择.可以与士林,活性灵活应用,得到不同的水洗效果(一般士林或活性打底,涂料套面色,可以解决单染涂料的白点问题,成

本相应增加).

活性,士林和硫化的染色前车基本相同,要说差异,就是红外线预烘开一组,两组或者不开.后车则完全不同.活性的采用盐和纯碱固色,士林的采用双氧水还原固色(所以士林也叫还原染料),硫化的则要高温蒸煮固色,水温必须95度以上.

涂料的染色以后根据色牢度的褪色要求决定是否培烘固色.培烘温度195-210度左右. 染色不可能百分百好的,修色,剥色在所难免.轻微的调整比如浅了套涂料,深了用纯碱洗,只有剥掉重染或者回染黑色.

(三)后整理部分:

因为棉布在前处理和染色时过了很多的长车,经向拉长.纬向收缩,手感也比较粗糙,后整理就是解决这些问题

柔软和拉幅,如果没有定型机,要分开进行,先柔软以改善手感,再拉幅.把收缩的纬向拉开.有定型机则可以一气呵成.但弹力布最好走定型工艺.

预缩,预先让布把生产过程伸长的部分通过预缩机的橡毯,热涨冷缩的原理把布缩到服装裁剪的允许范围内,弹力布控制在经3%,纬5%.不弹力的控制在经3%,纬3%就行.

后整理针对客人的要求,斜纹布要注意是否需要拉斜,平纹的纬斜是否达标(一般平布的纬斜控制在3%以内,格子布要控制格斜,最好是接近0是否需要整纬.

工厂也可以根据自己的设备,还可以空气柔软洗面料等.当然是有额外的费用的.

(四)成品检验部分:

后整理结束的布经过测试,缩水率,色牢度,以及其他客人要求的内在指标,对色指标合格,可以成品检验.一般客人比较认同美国四分制标准检验(中国的国标与之类似,但疵点分的太细,不便于记忆和使用),检验的合格产品就可以包装了.

到此,染色工艺结束,面料可以送服装厂了.。