品质异常判定业标准书Rev15

品质异常处理作业规范

3.5.1我司接收到客户端异常讯息后,QE需将此异常讯息记录于客诉异常履历中,并负责同客户端对应品质人员协商确认,确认非我司制程问题的异常问题点需同客户端对应品质人员协商产品正常放行,当协商遇到困难时需及时反馈我司业务人员共同协商沟通处理。

3.5.2当确认属我司造成的产品异常问题点时,需立即将异常信息反馈至内部生产/工程/品质/业务人员,立即对内部制程/库存品做确认验证,是否存在客户反馈的不良问题点,在确认完产品异常讯息后带回客户端

3.1.3成品异常:我司生产产品在成品检验过程中发现的异常问题。

3.1.4客诉异常:出货到客户端产品在客户端检验,生产过程中发现的异常问题。

3.2来料异常

3.2.1所有物料/外发产品在来料过程中依据检验规范,产品图纸及客户标准检验作业,当检验人员发现异常问题后,将此异常问题反馈给品质工程师,品质工程师需复测检验评估异常问题是否属实,确认无异常可正常入库,确认异常属实检验人员开出品质异常反馈单,并将异常问题点同步反馈给采购,生产计划,工程及业务部门。

3.3制程异常

3.3.1IPQC依据制程检验作业指导书要求对产线做对应巡查稽核时,发现违反稽核内容的项目,通知对应生产组长确认改善,等于或超过三次稽核中仍未改善的部分开立《品质异常反馈单》由生产回复原因及改善措施。并确认改善对策有效性。

3.3.2当IPQC在制程稽核过程中发现制程参数异常,需立即开出《品质异常反馈单》并通知对应班组长停机调

提供的不良样品,并主导召开品质异常检讨会,根据异常检讨会各部门提供的信息回复客户改善报告,当客户端需要对库存及客户在线产品做返工处理时,由生产提供返工人员,QE/业务协商安排车辆并负责返工人员协调客户端返工作业。异常处理完成后将客诉内容记录于客诉异常履历,由制程品质人员予以跟进内部改善效果。

品质异常管理规定

1.目的:使发现的产线品质异常能立即向相关部门和人员反映,以使其能得到及时有效地分析和处理。

2.适用范围:本文件适用于公司所有电池的制造过程。

3.权责:3.1制造部负责:3.1.1 不良样品及不良资讯的提供;3.1.2 临时处理措施之执行;3.1.3 制程品质异常最终处理方案的执行;3.1.4 永久改善措施之提出与执行(属制造责任部分);3.2 技术部负责:3.2.1 临时措施的协助提出;3.2.2 永久改善措施之提出与执行。

3.2.3 责任归属之判定;3.3 品质部:3.3.1品质异常之提出;3.3.2 制程异常问题处理历史记录信息之回馈(IPQC);3.3.3 临时措施的提出(必要时请其他技术部门协助);3.3.4 根本原因分析, 责任归属之判定;3.3.5不良现象问题的调查分析确认(IPQC);3.3.6 制程品质异常处理方案的提出及标准确定;3.3.7 改善成效之追踪。

4.内容4.1 制程品质异常之提出:4.1.1 各制造单位在同一型号同一批次之电芯投产量大于500PCS(或首检出现严重偏离技术或品质标准)时,依如下时机提出:●配料过程:配比,母液、浆料外观,出料时出现明显异常时,浆料粘度超出品质标准时;浆料固含量超出品控标准时;●涂布过程:制程中出现极片外观不良现象时,与工艺不符时,附料量无法控制时(1.厚度波动大时2.面密度与厚度不成正比时)等异常;●制片过程:经调试机器后,滚压厚度仍不能达到品控标准时、滚压时极片外观不良时,脆片时,分条后(毛刺、掉料、尺,外观等)不能满足品控标准不良大于2%时,烘箱温度达不到标准时(烘烤间);●卷绕过程:极片报废率>1%时;●装配各工序:不良率>0.5%时;●烘箱温度达不到标准时(干燥间);●注液过程:注液量不准时,电池外观被电解液腐蚀不良率>0.5%时;手套箱、封口、敲钢珠不良率>0.5%时;●化成过程:低电压或短路比例>2%时,工艺设置错误时,外观不良,性能不良(充断、短路、漏夜等)率>1%时;●分容过程:低电压比例>2%时,标称容量以下比例>5%时,外观不良(包括低压、低容量、大内阻、低平台等)率>2%时,大内阻比例>3%时;● PACK组装过程:整批不良率>1%时。

品质异常处置

23

Ⅴ异常处置

І.要做好异常处置

(1)迅速报告............................................技术员 (2)迅速处置异常........................................监督者 (3)报告之内容为异常不良或者慢性不良,监督者必须能够「正确的判断」 (好好地认定其报告之规则) (4)监督者..... 努力创造一个「异常……立即能得到报告」的职场(身教)。 教育、指导以提高技术员的「发觉异常之能力」。

П.监督者必须留意事项

(1)接到异常报告时,立即实施现地确认。 不可以说待会再去看而放着。 这样的话,对部下而言是一个严重打击。 如果自己判断这样就可以的话,这件事就错过了。

(2)听听失败的话 监督者全员应该愿意去听听部下失败的话 。 其它之同类工程有无相同之问题再发防止有否。 对失败不可生气,否则就无法听到失败的原因。

27

Ⅳ.课长用

站在使用者的立场 给部下明确的指示

(1)辩明异常内容-然后判断 可以出货(OK) ?不可以出货(NG) ? (如果可以出货自己买到这个产品会如何感受?将心比心判断之) 不良东西是否流到后工程? (2)向经理报告............ 联络关系部门(前后工程、检查、日程CONTROL) 。 請求指示。 (3)使不良品尽速选别、回收....选别之范围? 处置要员之调度指示(以后工程为优先)。 (4)不良品回收状况亲自确认明确。 (5)原因之处置与作业开始准备之指示与确认。 (6)修正后状况,亲自确认良否,再指示出货,(修正方法,必须与品管部相谈)。 (7)向经理报告。 (8)两班(早、中班)共同实施再发防止。(不可单班任意作) 。 (9)横向展开,迅速向类似工程反应。

LSCg001e_neo_REV_15_Serie_ZH说明书

使用说明目录1.概述 (4)1.1.版权 (4)1.2.安全信息符号 (4)1.3.免责声明 (4)1.4.制造商、适用标准和CE认证 (4)1.5.向制造商和监管机构报告 (7)1.6.用户安全操作说明和用户资质要求 (7)2.产品使用寿命和保修条件 (7)3.交付范围 (8)4.预期用途 (9)4.1.器械的用途 (9)5.设置和调试。

(9)6.电气连接 (10)7.产品描述和控制 (11)7.1.连接 (11)7.1.1.电源连接 (11)7.1.2.开/关和启动开关 (11)7.1.3.电源插座 (12)7.2.头枕和操纵杆盒上的控制装置 (13)7.2.1.取下头枕泡沫垫 (14)7.3.EAZY GO轮(可选件) (14)7.4.更换保险丝 (15)7.5.P ATIENT S UPPORT S YSTEM LSC NEO 上的安全信息和信息标签 (16)8.PATIENT SUPPORT SYSTEM LSCNEO 操作 (21)8.1.设置和(重新)定位P ATIENT S UPPORT S YSTEM LSC NEO (21)8.2.开关开启和参考程序。

(21)8.3.旋转顶部 (22)8.3.1.Patient Support System LSCneo使用激光装置操作。

(23)8.4.调整头枕 (23)8.4.1.电动高度调整 (23)8.4.2.机械头枕腹侧/背侧倾斜 (23)8.4.3.紧急程序、电源故障或其他技术故障。

(24)8.5.操纵杆 (24)8.5.1.操纵杆和电动头枕控制装置可用性 (24)8.5.2.操作模拟操纵杆 (24)8.5.3.控制 Z、Y 和 X 轴 (25)8.5.4.自动运动 (25)8.5.5.反向功能 INV (25)8.6.紧急停止按钮和重启程序。

(26)9.清洁洁洁洁洁护 (27)10.维护 (27)11.产品安全检查 (27)12.器械废弃处置 (27)13.技术数据 (28)14.故障排除 (30)15.电磁兼容性(EMC) (31)15.1.电源电缆简介 (36)1. 概述为了安全操作和控制 Patient Support System LSCneo ,请仔细阅读本用户手册。

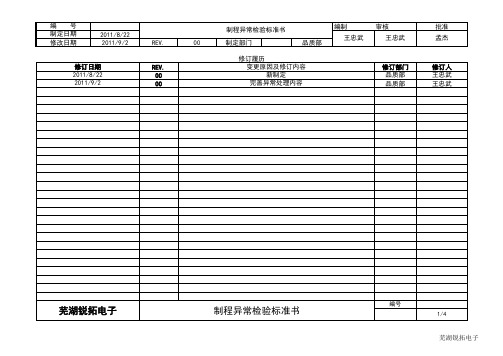

制程异常检验标准书

编制审核批准2011/8/222011/9/2

REV.

00

制定部门

品质部

制程异常检验标准书

编 号制定日期修改日期

王忠武

王忠武

孟杰

一、目的

规范TOP系列制成异常处理标准

二、范围

全TOP系列工程.

三、管理基准

1.各工程良率管理目标

1.IPQC每天对各工程不良进行监督,如遇良率目标未达成立即开出《异常处理通知单》

2.各工程接到《异常处理通知单》时对不良进行分析,并根据原因给出相应的临时及永久改善对策

3.IPQC依据相关对策进行查核,如不良目标仍然未达成则召集品质、技术、生产各部门共同商议,并研究出新的改善对策

2.各工程缺点管理基准

<2>.设备担当对设备调整,处理完成后由IPQC确认异常处理结果,OK后恢复生产.

品质异常处理流程:<1>.作业者/IPQC抽检超出上表管制不良率,通知生产领班,领班保留不良样品,由IPQC确认后开出"异常处理通知单"

<2>.设备/技术处理完成后由IPQC确认异常处理结果,OK后恢复生产.发生不允许有的主要缺点需立即停机,按品质异常处理标准.。

品质异常处置要领书

发现异常后: ①配合班长分析原 因; ②向车间主任报告, 特殊情况可越级汇 报; ③异常消除后,配 合班长指示操作者作 业或进一步评审; ④做好首件确认。

接到汇报后: ①协助班长从技术 方面排除异常产生 的原因; ②侧重工装、刀夹具

、设备异常情况; ③结合技术部分析。

接到汇报后: ①召集相关人员共同 分析、处置; ②向品保主管、技术 主管报告; ③异常消除后,向班 长下达恢复指令或结 合相关部门进一步评 审; ④指派专人对异常追 溯循环进行跟踪。

接到异常报告后:

①指导、协助车 间技术人员共同 分析、研讨; ②消除异常后并 取得验证; ③会同品保主管 对不良品作出研 判; ④涉外事项与品 保部、销售部共 同研讨。

接到异常报告后: ①指导、组织本部门 人员对异常品的隔离 及追溯进行确认; ②消除异常后并取得 验证; ③会同技术主管对不 良品作出研判; ④涉外事项与技术部 、销售部共同研讨。

》《孔径质量控制 《首件确认表》

表》《不良品记录 表》 《换刀频次表 》 《设备点检表 》 《三坐标检测

《换刀频次确认表》 《设备维修记录》 《废品不良发生对策 》《三坐标检测报告

《首件确认表》Βιβλιοθήκη 《废品不良发生对策》《刀具频次确认表》 《工装维修记录》 《废品不良发生对策

》

《培训记录》

《纠正/预防措施处理单》 《废品不良发生对策》

输出 文件 记录

《品质异常评审验 证会签书》

《设备、工装、刀具、

《设备、工装、刀具、

品质异常统计表》 《流入后工序不良发生 品质异常统计》

《流入后工序不良发生

状况》

《流入后工序不良发生

状况》

《品质异常评审验证会

状况》

品质异常处理规定精编WORD版

品质异常处理规定精编W O R D版IBM system office room 【A0816H-A0912AAAHH-GX8Q8-GNTHHJ8】品质异常处理规定1.目的制定本规定的目的是为了使发现的制程品质异常能够立即向相关部门和人员反映,能得到及时有效地分析和处理。

2.适用范围适用于本公司所有拉线生产过程中品质异常的处理。

3.定义无4.职责4.1 品质部:4.2生产部:4.2.1 改善措施的填写与实际改善工作的执行。

4.2.2 协助现场小组解决制程异常问题;4.2.3 制程品质异常处理方案(纠正预防改善措施)的提出及标准化确定。

4.3 技术部:4.3.1 相关品质异常原因的分析;4.3.2 制程品质异常处理方案(纠正预防改善措施)的提出及标准化确定。

4.4 设备组:4.4.1 相关品质异常原因的分析;4.4.2 制程品质异常处理方案(纠正预防改善措施)的提出及标准化确定。

4.5 采购部:4.5.1 相关来料品质异常原因的分析;4.5.2 制程品质异常处理方案(纠正预防改善措施)的提出及标准化确定。

4.6 PMC部:4.6.1 相关品质异常原因的分析;4.6.2 制程品质异常处理方案(纠正预防改善措施)的提出及标准化确定。

5. 规定内容5.1 制程品质异常处理流程见附件。

5.2 制程品质异常的发现与报告:来料不良(物料缺陷);≥5%。

品质异常纠正预防措施通知单>>书面反馈到车间生产班组长确认异常,班组长在异常说明栏目中签名以示确认,IPQC组长或直接上级领导复核后组成改善小组成员(小组成员必须包括发生异常工序作业员、车间班组长与IPQC、相应车间主管),小组成员必须签名。

5.2.3 制程中生产人员若发现生产异常问题(如人力/物料、设备、环境等)时,生产现场管理人员进行初步分析确认,并填写<<品质异常纠正预防措施通知单>>进行书面反馈,由IPQC确认,再由生产组长或主管会签确认异常。

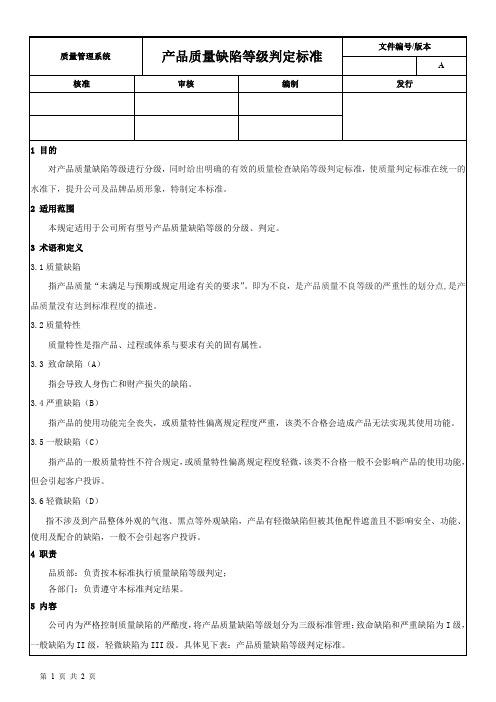

产品质量缺陷等级判定标准

3.2质量特性

质量特性是指产品、过程或体系与要求有关的固有属性。

3.3致命缺陷(A)

指会导致人身伤亡和财产损失的缺陷。

3.4严重缺陷(B)

指产品的使用功能完全丧失,或质量特性偏离规定程度严重,该类不合格会造成产品无法实现其使用功能。

质量管理系统

产品质量缺陷等级判定标准

文件编号/版本

A

核准

审核

编制

发行

1 目的对产品质量缺陷等级源自行分级,同时给出明确的有效的质量检查缺陷等级判定标准,使质量判定标准在统一的水准下,提升公司及品牌品质形象,特制定本标准。

2 适用范围

本规定适用于公司所有型号产品质量缺陷等级的分级、判定。

3 术语和定义

3.1质量缺陷

缺陷等级

备注

序号

不良项目

缺陷等级

备注

1

附着力不良

I

10

横向抽丝

II

2

厚度不良

II

11

横向亮印

III

3

电阻不良

I

12

划痕

III

4

漏镀/污点

II

13

活褶/褶印

III

5

跳线

III

14

严重停机印

II

6

水印

III

15

横向污印

II

7

孔洞

II

16

边松

II

8

死褶

II

17

面松

II

9

纵向抽丝

II

18

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(5.)對策追蹤及效果確認後相關資料歸檔.

製造單位:

(1.)發生重大異常時立即向FS最高QA主管報告.

(2.)生產線發生重大異常時各單位對應窗口向SCE/Vender報告.

(3.)提供此異常相關資料的詳細狀況如製造日期,成品數量等.

RD/PE/ME:

(3.)改善對策的提出必確認改善對策的正確性與落實度等.

:DVT/PVT異常處理流程圖 :DVT/PVT作業程式及權責:

問題發生:

生產線在DVT/PVT時發生異常.

問題確認:

QA主導製造,研發,PE,ME,生技召開會議,確認問題點.

停線判定:

依停線作業規範(CH3-604),QA判定是否停線.

停線處置:

內修出不良機台,工程或ME在30分鐘內對不良品進行整理分析.

(2.)修復不良結果的確認.臨時對策&矯正預防措施的擬定.

重大異常:

品保單位:

(1.)確認不良狀況後與技術單位以及RD判定是否存在蔓延性.

(2.)針對不良的原材,WIP,成品已出貨品進行Sorting/purge/rework.

(3.)市場端不良追溯通知客服及市場等相關部門.

臨時對策:

經停線會議討論,責任單位擬定臨時對策.

恢復生產:

經停線會議討論,QA判定對策有效後恢復生產.

設計問題:

研發判斷問題點是否為設計問題.

SCE:

當問題點確認為設計問題時或停線時通知SCE.

對策實施:

當SCE確認為設計問題時或需要PURGE/REWORK時,SCE擬定實施對策.

對策實施:

製造單位實施對策後恢復生產.

同班別、同線別、同現象(或同原因)累計4PCS電器功能不良或6PCS機構功能不良發生時.

同班別、同線別、累計6PCS電器功能不良或8PCS機構功能不良發生時.

OQC抽驗同機種、同現象/原因造成累計判退2批.

以上若經QA/PE/ME確認無集中或蔓延性問題時,可復線.

重大異常條件:

該異常經QA,PE(ME)判定,屬於漫延性問題.

停線異常發生後,基調立即停測,WIP產品除DEK機前停止作業外其餘正 常生產,SMT立即進行5Mcheck完並確認無錯件問題後復線;若經QA/PE確認存在蔓延性則需全線停線.基調停測30’後QA/PE需給出初步判定是否復測.

組立段:

同班別、同線別、同現象(或同原因)連續2PCS電氣功能不良或連續4PCS機構功能不良時.

特殊案件異常判定:

混料異常:經技術單位(ME/PE)或產線直接判定廠內可卡下按照一般異常判定標準執行;不完全/不可以卡下出現1PCS即以一般異常處理.

漏印異常:區分BGA漏印與非BGA漏印,若BGA漏印1PCS則根據漏印條碼拆前後機板,若再發現一片即為異常;非BGA零件漏印按一般異常標準執行.

異常片數未達到異常標準,但經ENG/ME等技術單位分析具有蔓延性,則視為特殊案件(特殊案件異常履歷列舉:螺絲斷裂/電容爆炸/CON斷PIN/螺絲鎖爆機台/燒板/底部開膠/前飾板斷裂),出現1PCS即以異常處理.

(2.)異常會議召集&召開,並確認QAN填寫是否完整.

(3.)QAN之追蹤和結案,將資料匯整與歸檔備查.

(4.)QAN效果確認NG報備QA主管.

(5.)將不良反饋給PL和Follow重大異常流程處理.

製造單位:

(1.)依據異常條件,通知QA及責任單位確認,詳實填寫QUALITY

ABNORMAL NOTICE (Q2-002-03)中各項資料,並保留不良品及照片.

(3.)確定為原材問題,將產線統計所得費用Charge廠商.

停線異常:

品保單位:

(1.)將廠內不良之物料如原材料、WIP、成品等,用“HOLD單(Q3-016-02)

進行Hold, 並在適當時機解除.

(2.)與技術單位確認是否存在蔓延性.

(3.)召開復線會議或者發出復線MAIL.

(4.)QAN&停線Follow up list之追蹤和結案,將資料匯整與歸檔備查.

版序

變更章節

變更事項

擬案 單位

擬案人

修訂日期

13

4

增加外觀不良定義

增加外觀不良一般異常條件

增加一般異常條件內容

增加一般異常條件內容

增加停線異常條件內容

FS QA

凡華

尹茂華

,2005

14

增加混料異常判定內容

刪除每週6pcs需開異常規定

增加特殊案件處理內容

量產停線異常流程圖變更

FS QA

余衛華

,2006

電氣功能不良:由於電子件不良造成機台無法實現正常的功能要求.

機構功能不良:由於機構件不良造成機台無法實現正常的功能要求.

外觀不良:由於機構件&包材外觀不良造成顧客滿意度下降.

混料:因廠商來料不良導致料件置件位置錯誤.

錯件:因廠內製程不良導致料件置件位置錯誤.

一般異常條件:

同班別、同線別、同現象(或同原因),電氣功能累計2 PCS NG/機構功能累計4 PCS NG/外觀不良累計6 PCS NG時(若復判結果Pass,則不計入品質異常),即達到一般異常.

製造單位依停線作業規範(CH3-604)停線,通知QA,研發,PE或ME及相

關單位.由QA主導停線會議.

既有產品處理:

製造單位依Purge/Rework管制規範(Q3-016)進行Purge/Rework, QA提供

DVT工程品質速報及QA評價品質速報給SCE.

原因分析:

研發,PE,ME,生技對問題點進行分析,並確認不良原因.

15

4

增加混料&錯件定義

混料異常判定合併於特殊案件

增加漏印判定內容

變更SMT停線處理方式

變更PD機構件停線標準

刪除&情況下發生異常料件可以正常使用規定

增加開立時機與標準

FS QA

王曉強

,2006

1.目的:

為有效預防人員,設備,材料,作業方式及環境變更所產生之異常,建立品質異常判定標準及處理流程,徹底消除潛在原因,以維持良好的品質,達到客戶的要求.

效果確認:

QA對責任單位提出之對策做效果確認.

結案:

經QA效果確認OK後結案.

發出結案評價報告給SCE:

DVT/PVT結束後,QA發出結案評價報告給SCE.

6.附件:停線Follow up list(QSZ-3F5002-01).

(1.)異常品質分析及預防矯正措施.

(2.)Sorting所需設備、治具、程式之確認和提供和相關作業之指導.

(3.)重工時製程問題之協助分析與處理.

(4.)異常數據收集及及時反映給QA.同時給出是否存在蔓延性的判定.

單位:

(1.)提供P00庫原材料之不良品數量相關資料收集及結果回饋.

(2.)通知並跟催原材料廠商執行Hold和Sorting/rework並稽ቤተ መጻሕፍቲ ባይዱ廠商

開始未達到異常標準,但技術單位(TS/ENG/ME/MTS)收集3天累計6PCS(含)以上且對應技術單位無分析結論時,技術單位需反饋給工廠端RD,同時技術單位提出由PQA按照一般異常主導會議.一周內技術單位(ENG,ME,工廠端RD)無分析結果且初步判定具有蔓延性,則由QA反饋給PL且Follow重大異常處理.

一般異常一周內不能夠解決且經技術單位判定具有蔓延性問題

由QA反饋PL,同時Follow重大異常處理.

停線異常條件:

基調段:

同班別、同線別、同現象(或同原因)基調不良連續2PCS時.

同班別、同線別、同現象(或同原因)基調不良累計4PCS時.

同班別、同線別、基調不良累計6PCS時.

SMT線上製程中發現錯件,並為相同料件,達2PCS(含)以上.

產線安規部品料件發生異常1PCS時或者OQC抽檢安規Fail 1PCS時.

ECN/PCN導入異常.

測試NG.

EMI測試NG.

可能導致客訴異常發生時.

開立時機與標準:

凡達到異常判定標準,構成異常(一般/停線/重大異常)均需開立一般由

發生單位開給責任單位進行回覆.若發生單位與責任單位相同.則由QA開立給

(5.)QAN和臨時對策效果確認NG,報備廠長及BU Leader.

製造單位:

(1.)依據異常條件,通知QA及技術單位確認,詳實填寫QUALITY

ABNORMALNOTICE (Q2-002-03)及停線Follow up list中各項資料,

並保留不良品.

(2.)產線打下每一台不良機台必須在30分鐘內送修,當生產線依停線

2.範圍:

多媒體數據處理機

3.相關資料:

不合格品管制辦法(Q2-001)

矯正預防措施管理辦法(Q2-002)

製程品管管理辦法(Q2-011)

3.4PURGE/REWORK管制規範(Q3-016)

製程巡檢作業規範 (Q3-015)

3.6FS安規管理作業規範(Q3-255)

4.定義:異常定義標準:一般異常,停線異常,重大異常.

(1.)確認並分析不良狀況,判定是否存在蔓延性.

(2.)判定存在蔓延性則責任單位給出改善對策.

業務單位:

確認料況是否影響出貨,若影響出貨需向SCE報告.

IQC/SQE:

(1.)針對ASUS廠內的庫存品進行purge/rework.

(2.)針對廠商的製程,成品,運輸中的成品進行purge/rework.

條件確認生產線發生異常,在達到電器功能累計4PCS,機構功能累8PCS

停線的前一台,PD必須發停線預警.

(3.)在30分鐘內確認完生產線5M check.

(4.)矯正預防措施中需實施標準化作業部分應重新修正或指定標準化業.