直流电机设计程序文件

直流电机控制系统设计

1直流电机控制系统设计Linux 下编程实现ARM 系统的 pwm 输出,进而控制直流电动机。

能够实现直流电动机得调速转动,也能够使其恒速转动。

2 采纳 UP-NETARM2410-S嵌入式实验平台.PC 机 Pentium 5 00 以上,硬盘10G 以上,Pc 机操作系统REDHAT LINUX 9.0+MINICOM+ARM LIN UX 开发环境3pwm 发生器用到的存放器有1,。

TCFG0 准时器配置存放器02.TCFG1 准时器配置存放器 13TCON 准时器控制存放器4TCNTB0&TCMPB0准时器计数缓冲区存放器和比较缓冲区存放器5TCNT00 准时器察看存放器4硬件设计(框图,连线图)5软件设计。

程序函数的流程图:dcm_main.c 直流电动机调速控制程序#include <stdio.h>#include <fcntl.h>#include <string.h>#include <sys/ioctl.h>#define DCM_IOCTRL_SETPWM (0x10) #define DCM_TCNTB0 (16384)static int dcm_fd = -1;char *DCM_DEV="/dev/dcm/0raw";void Delay(int t){int i;for(;t>0;t--)for(i=0;i<400;i++);}/****************************************************************/int main(int argc, char **argv){int i = 0;int status = 1;int setpwm = 0;int factor = DCM_TCNTB0/1024;if((dcm_fd=open(DCM_DEV,O_WRONLY))<0){ printf("Error opening %sdevice\n", DCM_DEV); return 1;}for (;;) {for (i=-512; i<=512; i++) {if(status == 1)setpwm = i;elsesetpwm = -i;ioctl(dcm_fd, DCM_IOCTRL_SETPWM,(setpwm *factor));Delay(500);printf("setpwm = %d \n", setpwm);}status = -status;}close(dcm_fd);return 0;}6简单地说, BootLoader 就是在操作系统内核运行以前运行的一段小程序。

直流电机设计详细版

直流电机设计1.电机主要尺寸与功率,转速的关系:与异步电机相似,直流电机的功率,转速之间的关系是:D22*Lg=6.1*108*p’/(a P*A*Bg*Ky*n) (1)D2 电枢直径(cm) 电机初设计时的主要尺寸Lg 电枢计算长度(cm) 根据电机功率和实际需要确定p’计算功率(w) p’=E*Ia=(1+2η)*P N/3ηE=Ce*Φ*n*Ky=(P*N/60*a)*Φ2*n*Ky*10-8Ce 电势系数a 支路数在小功率电机中取a=2p 极数在小功率电机中取p=2N 电机总导体数n 电机额定转速Ky 电枢绕组短矩系数小功率永磁电机p=2时,采用单叠绕组Ky=Sin[(y1/τ)*π/2] y1绕组第一节距aP 极弧系数一般取aP=0.6~0.75 正弦分布时aP=0.637Φ每极磁通Φ=a P*τ*Lg*Bgτ极距(cm) τ=π*D2/PBg 气隙磁密(Gs) 又称磁负荷对铝镍Bg=(0.5~0.7) Br 对铁氧体Bg=(0.7~0.85) Br, Br为剩磁密度A 电枢线负荷 A=Ia*N/(a*π*D2)Ia电枢额定电流对连续运行的永磁电动机,一般取A=(30~80)A/cm另外电机负荷Δ= Ia/(a*Sd),其中Sd=π*d2/4 d为导线直径.为了保证发热因子A*Δ≦1400 (A/cm*A/mm2 )通常以电枢直径D2和电枢外径La作为电机主要尺寸,而把电动机的输出功率和转矩为电机的主要性能,在主要尺寸和主要性能的基础上,我们就可以设计电机了.在(1)式的基础上经过变换可为:D22*Lg*n/P’=(6.1*108/π2)*1/(a P*Bg*A)=C A由上式可以看, CA的值并不取决于电机的容量和转速,也不直接与电枢直径和长度有关,它仅取决于气隙的平均磁密及电枢线负荷,而Bg和A的变化很小,它近似为常数,通常称为电机常数,它的道数KA =1/CA=(p’/n)/(D22* Lg)∞aP*Bg*A 称为电机利用系数,它是正比于单位电枢有效体积产生的电磁转矩的一个比例常数.2.直流电机定子的确定2.1磁钢内径根据电机电枢外径D2确定磁钢内径Dmi=D2+2g+2Hp其中g为气隙长度,小功率直流电机g=0.02-0.06cm ,铁氧体时g可取得大些,铝镍钴磁缸电机可取得较小,因铁氧体HC较大.气隙对电机的性能有很大的影响,较小的g可以使电枢反应引起的气隙磁场畸变加剧,使电机的换向不良加剧,及电机运行不稳定,主极表面损耗和噪音加剧,以及电枢绕组加大,较大的气隙,使电机效率下降,温升提高.有时电机磁钢采用极靴,这样可以起聚磁作用,提高气隙磁密,还可调节极靴形状以改善空载气隙磁场波形,负载时交轴电枢反应磁通经极靴闭,和对永磁磁极的影响较小.但这样会使磁钢结构复杂,制造成本增加,漏磁系数较大,外形尺寸增加,负载时气隙磁场的畸变较大.而无极靴时永磁体直接面向气隙,漏磁系数小,能产生较多的磁通,材料利用率高,气隙磁场畸变,而且结构简单,便於生产.其缺点是容易引起不可逆退磁现象.Hp 极靴高(cm) 无极靴结构时Hp=02.2磁钢外径Dm0=Dmi+2Hm (瓦片形结构)Hm 永磁体磁路长度,它的尺寸应从满足(1)有足够的气隙磁密(产生不可逆退磁),(2)在要求的任何情运行状态下会形成永久性退磁等方面来确定,一般Hm=(5~15)g Hm越大,则气隙磁密也越大,否则,则气隙磁密也越小..2.3磁钢截面积Sm对于铁氧体由于Br小,则Sm取较大值,而对于铝镍钴来说, Br较大,则Sm取小值.环形铁氧体磁钢截面积 Sm=a*p*(Dmi+Hm)Lg/P (cm)P瓦片形铁氧体磁钢面积:Sm=a*p*(Dmi+Hm)Lm/P (cm)P*2/P瓦片形铁氧体弧度角: b=180°*aP2.4 磁钢轴向长度Lm对铁氧体由于Br小,为了增加磁钢截面Sm,则Lm=(1.1~1.2)La2.5磁钢的选择:2.5.1磁钢的材质在永磁直流电机中,磁钢相当于串激电中的定子线圈中,它在定子铁壳中产生磁场,它和其它电机一样,是利用电磁感应原理在磁场媒质中进行能量转换的,磁场在能量转换过程中起媒介作用,在永磁直流电机中产生磁场的磁源是充过磁的永磁体,也叫磁钢)充过磁的磁石性能对电机的性能有很大的影响.在现代电机制造中,磁钢的材料有下列几种:铁氧体.铝镍钴合金,稀士合金,钕铁硼等.由于各种材料自身特点和本厂的实际,一般选用铁氧体作为永磁材料..2.5.2永磁材料的磁性能磁钢的退磁曲线如下:永磁材料的磁性能可以用磁滞回线来反映和描述.即用B=f(H)曲线来反映永磁体的磁感应强度随磁场强度来降改变的特性,该回线包含的面积随最大充磁磁场强度HMAX增大而增大,当HMAX达到HS时回线面积渐近地达到一个最大值,而且这时磁性能也较稳定,面积最大的回线被称为磁滞回线. 磁滞回线在第二象限的部分称为退磁曲线,它是永磁材料的基本特性曲线,退磁曲线中磁感应强度Bm为正值而磁场强度Hm为负值,在退磁曲线过程中,永磁体相当于一个磁源.退磁曲线的两个极限们位置是表征永磁材料磁性能的两个重要参数(Br,Hc) 退磁曲线上任一点磁通密度与磁场强度的乘积被称为磁能积,在退磁曲线中有一个最大值,这一最大值称为最大磁能积(BH)MAX 单位为J/m3 ,它是永磁材料磁性能的一个重要参数. Br对电机性能的影响很大,使用较大Br值的磁钢可以增加扭矩,但会使电机空载转速降低2.6永磁材料的选择.2.6永磁材料的选择.2.6.1应保证电机气隙中有中足够的气隙磁密和规定的电机性能指标2.6.2在规定的环境条件.温度条件和使用条件下电机性能稳定2.6.3磁石要有良好的机械性能以便加工和装配2.6.4另外要经济性2.6.5尽量选择最大磁能积大的磁钢2.6.6根据对电机性能的影响,选择磁石的Br值2.7永磁直流电动机的充磁三种充磁方式:1)电磁式充磁电源2)电容式充磁电源3)半周期式充磁电源2.7.1电磁式充磁特点:1)能产生很长的脉冲进行铝镍钴充磁2)由于充磁电流小,为了使充磁磁场达到要求,需增加充磁线圈匝数3)不能有效地使充磁质量达到要求2.7.2半周期式充磁特点:1)它能在很快的循环速度下产生脉冲磁场2)它能给充磁夹具提供大电流 ,且受交流电流承载能力的限制.3)通常电源是一个固定装置,因此该电器必须与较接近的变电场所和较大的变压器用大功率电线连接.4)交流电压110V~600V 单相50Hz或60Hz2.7.3电容式充磁特点:1)电容箱中的能量可以在一个很短的时间内释放出一个很大幅值的电流脉冲(5000A) 这些电流能够产生很大的磁场2)对于充磁材料的几何尺寸或形状限制了充磁夹具中的线圈数量, 利用电容式充磁电源可以满足.3)费用较高.要使电机有较小的充磁电压,一般使用电容式充磁,但费用较高,故根据实际情况而定.同样磁钢采用双半圆内充磁时,可以使气隙磁密的波形为正弦波,双半圆内充磁磁头的尺寸如下:β=90°~115°A=Dmi-(0.1~0.2)mmR=(0.5~0.7)A 环形R=(0.7~0.78)A 瓦形β=180°*2p/(p/2)=135°L=LM+(2~4)mmLM 为磁钢轴向长度(cm)Dmi 磁钢内径(cm)充磁夹具中的条形极,,硅钢片或碳钢的绝缘用合成的玻璃纤维缠绕或环绕氧树脂通过流化进行环氧树脂处理而成.充磁夹具按要求的循环速率和运行条件进行常规的四个小时的常规测试,它是通过安装铜散热片或钢制条形极上开通风口并在其中通入水或空气来进行冷却的.充磁夹具的绝缘耐压试验: 2倍工作电压+1000V2.8永磁电机定子铁壳的选择2.8.1机壳厚度h j 选取时要考虑不应使定子轭部磁密B K太高一般应使B K =1.5~1.8T 则机壳厚度hjhj=σ*Φ/(lk*Bk)lk机壳长度根据主要尺寸和实际需要确定,一般为0.1~0.3cmBk 机壳磁密如若BK太高,則增大hj以减小BK值,有些电机使用增磁环,就是这一道理Φ每极磁通即气隙磁通σ磁钢漏磁系数σ=1.1~1.32.8.2机壳外径Dj =Dm0+2hj3.电机电枢的选择3.1电枢尺寸的确定电枢外径和长度根据同型号电机或根椐电机功率确定3.2槽数选择根据D2选择槽数Q. Q通常为奇数,因为奇数槽能减小由电枢齿产生的主磁通脉动,有利於减少定位力矩.但在大批量生产中,一般采用偶数槽.偶数槽有利於转子绕线,减小生产成本.槽数选择一般从以下几个方面考虑:1.元件总数一定时,选择较多的槽数,可以减小每槽元件数.从而降低槽中各换向元件的电抗电动势,有利於换向,同时槽数增多后,绕组接触铁心的面积增加,有利于散热. 但Q增加,槽绝缘相应增加,使槽面积利用率低,改善电机的换向, 减小由脉动磁通引起的损耗和噪音..2. Q增加,电枢齿矩t2減小齿根容易损坏,齿矩一般控制在当D2<30cm,t 2>1.5cm, 当Da>30cm, t2>2.0cm3.电枢槽数应符合绕组的绕制规则和对称条件.4.根据同号选择3.3电机线负荷和电磁负荷对电机的影响电机线负荷A=Ia*N/(a*π*D2) (A/cm)Ia 电枢额定电流电机电磁负荷是指气隙磁密最大值,其值为Bg =Φ/αp*τ*Lg (T)3.3.1选用较高的电磁负荷,可以节约材料,缩小电机体积,A过高,会产生不利影响,电抗电动势增加,使电机换向性能恶化,电枢反应增强,使电机工作特性变差;若电密不娈,将使电机用铜量增加,铜耗和温升增高等,Bg增大,使空气隙及电枢磁场所需的励磁安匝增加,从而增加了铜耗,也使电枢电损耗增加,效率降低,并使电机的温升升高.所以在选择A和Bg值时,都不宜选得过高,需要综合考虑.选择电磁负荷值,除应考虙A和Bg外,还应考虙A,Bg的乘积以及A,Bg的比例关系,由于电机的电抗电动势正比於电负荷,所以常用较小的A值和较大Bg值,以改善电机的换向性能,同时A值的减小也使电枢的用铜量降低,对於低转速直流电机铁损耗较小,Bg可选用较大值,而对於高转速电机,铁损耗较大会,Bg应选用较小值.3.3.2电磁负荷对电机性能和对经济性的影响3.3.2.1线负荷A较高,气隙磁密Bg不变(1)电机的尺寸和体积将变小,可节省钢铁材料. (2)Bg一定时,由於铁心重量减小,铁耗随之减小. (3)绕组用钢(铝)量将增加,这是由于电机的尺寸小了,在Bg不变的条件下,每极磁通将变小,为了产生一定的感应电势,绕组匝数必须增多. (4)增大了电枢单位表面上的钢(铝)耗,使绕组温升增高. (5)影响电机参数与电机特性.3.3.2.2气隙磁密Bg较高,线负荷A不变(1)电机的尺寸和体积将较小,可以节省钢铁材料. (2)使电枢铁耗增大.这是因为Bg提高後在其它条件不变时,虽会使D2Lg与电枢铁心重量减小,但因电枢铁心中的磁密与Bg间有一定的比例关系,铁内磁密将相应增加,铁的比损耗(即单位重量铁心中的损耗)是与铁内的磁密的平方成正比的.因此随着Bg的提高,比损耗增加的速度比电影枢铁重量减小的速度为快.而电枢的基本铁耗却等于其铁心重量和损耗的乘积,因此Bg提高後,将导致电枢铁耗加,效率降低,在泠却条件不变时,温升也将升高. (3)气隙磁位降和磁路的饱和程度将增加.Bg提高後,一方面直接增大了气隙磁位降的数值;另一方面.由于铁内磁密增大而使磁路饱和程度增加.这样,对于直流电机和同步电机,会因励磁磁势增大而引起励磁绕组用铜量与励磁损耗增加,效率降低;在冷却条件不变时使励磁绕组温升增高.还会因为励磁绕组体积过大而使布置发生困难(内极式电机)或导致磁极与电机外形尺寸加大(外极式电机).对于感应电机,会因励磁电流增加而使功率因数变坏. (4)影响电气参数与电机特性,随着Bg的增大,绕组电抗的标麽值将减小, 从而影响电机的起动特性和运行特性.3.3.2.3电机所用的材料与绝缘结构的等级也直接影响电磁负荷的选择所用绝缘结构的耐热等级越高,电机允许的温升也越高.电磁负荷可选高些; 导磁材料(包括兼起磁路作用的某些结构部件的材料)性能越好,允许选用的磁密也越高, 电枢绕组采用铝线时,由于其电阻率较大,为保证足够的安全放空间以免电损耗过大,往往采用比铜线时较低的电磁负荷.3.3.2.4 A,Bg的选择和电机的功率及转速有关确切地说是与电枢直径(或极距)及转子的园周速度有关.园周速度较高的电机其转子与气隙中泠却介质的相对速度较大,因而泠却条件有所改善, A,Bg 可选取得大些. 电枢直径(或极距)越小,所选取的A和Bg也应越小.3.3.2.5 A,Bg的选择和电枢槽的关系在内电枢的电机(如直流电机)中,电枢直径越小,则在平行槽壁时,为保证一定的槽空间.齿根将越窄;在平行齿壁时,为保证一定的齿截面积,槽尺寸将受限制.因此,当电机功率较小时(通常直径也越小),若为平行槽壁,则Bg的数值将因受齿根磁密限制而不能取得过高,因为通常齿部磁密最大值有一定限制,超过此值後,励磁电流和铁耗将迅速增加;同时,还因齿根磁密的限制而使槽不能太深,从而限制了槽空间的大小和线负荷A的数值.若为平行齿槽.则在齿距齿宽和槽深一定的情况下,直径小的电机中,槽的空间比直径大的电机要小,A也就选得较小.3.3.2.6电枢的外径和线负荷,电磁负荷间的关如图:对绝缘等级较高的电机,在不影响电机的换向的情况下,可高於图异曲线值约10%~20%电机线负荷与电枢直径的关系:气隙磁密与电枢直径的关系:10 20 30 40 50 60 603.4直流电机换向器的计算3.4.1换向器直径的计算Dc=(0.5~0.9)D2D2 电枢直径Dc的选取应考虑换向器表面圆周速度不大于50m/s.即Vc=p*Dc*Nn*10-2/60<(50~55)m/s3.4.2换向片数KK=(1-3)Q微型电机取K=Q3.4.3换向片宽bcbc=tc-δc (cm)tc=π*Dc/kδc=0.4~0.5 (mm)3.4.4.换向器长度一般电机Lc=Lb+(1~2.5)cmLb 电刷长度 (cm)4.直流电机用电刷4.1电刷截面积Sb=2*IN/P*△b (cm2)式中△b----电流密度,当采用金属石墨电刷时△b可取为15~20A/cm24.2电刷宽度bb=(1~2.5)tc (cm) 在少槽电机中为了限制换向区宽度bb<tc控制bb<0.2~0.25τc τc为换向器极距τc=π*Dc/p电刷长度Lb=Sb/bb4.3电刷材料电刷材料一般有三种:石墨电刷,电化石墨电刷,金属石墨电刷4.3.1石墨电刷这种电刷适用于换向条件正常,负载均匀的电机.4.3.2电化石墨电刷这种电刷耐磨性良好易于加工,适用于广泛场合.4.3.3金属石墨电刷这种电刷具有良好的导电性,电刷与换向器的接触压降小,适用于低电压电机,常用于UN<12V电机中.由于电刷材质与电机性能和电机换向有很大的关系,所以在选用电刷时一定要小心.5.永磁直流微型电机噪音分类及产生部位5.1机械噪音5.1.1转子不平衡振动5.1.2转子轴向窜动5.1.3电刷与换向器或滑环之间摩擦噪声5.1.4轴承噪声或轴承不良5.1.5定子与转子加工精度差,不同轴度超差5.1.6装配不良5.2电磁噪音产生原因5.2.1.低频主波噪音5.2.2齿谐波及高次谐波噪音5.2.3定子磁极位置不对称或两块磁瓦性能不一致5.2.4直槽转子径向磁力过大5.2.5转子两端调整垫圈分布不当,轴向磁场分力过大.5.2.6机壳表面辐射或共振5.3空气动力噪音5.3.1齿槽哑铃声5.3.2气流道哨声5.3.4.自冷风扇涡流声(小电机不存在)6.永磁电动机的转矩脉动和低速平稳性在某些场合,常要求电动机在低速时输出较大的转矩,且运行平稳,影响它的因素是转矩脉动. 1.换向引起的转矩脉动 2.齿槽效应引起的脉动.6.1为了减小换向引起的转矩脉动,主要在结构上采取措施:6.1.1采用多槽6.1.2增加元作数和换向片数6.1.3使电刷的宽度减小6.1.4电枢绕组采用单波绕组(多极电机)6.2对於由电枢齿槽引起的转矩脉动,可采取下列措施加以改善:6.2.1尽可增加电枢槽数,适当加大电动机气隙,以降低气隙磁阴不均匀度,减小由此产生转矩脉动6.2.2减小槽口宽度,采用磁性槽楔,以减磁阻的变化,削弱磁阻转矩.6.2.3用奇数槽,削弱电转动时引起的电动机磁场场的波,动减小的转动.6.2.4采用斜槽.以削弱消或削除齿谐波磁场所引起的转矩脉动7.直流电机的换向7.1改善直流电机换向的方法7.1.1移刷: 发电机应顺转向移刷. 电动机应逆转向移刷. 采用移刷换向相时,换向区内的气隙磁场将随电枢电流的增加而减弱.某一刷位只能在某一特定负载的情况下,才能获得较好的换向.7.1.2采用适合性能之换向极的光洁度7.1.3选用接触电降较大,特别是伏安性陡的电刷,可以有效地改善换向对额定电压较向的电机使用.7.1.4采用偏心气隙空气隙由主极中心线两侧逐渐大, 使电枢磁动势较大处相应具有较大的气隙, 可降低由电枢反应所引起的磁场畸变程度,使片间电压最大值减小.7.1.5采用极尖削角的方法8.直流电机的工作特性8.1起动力矩Tst=Km*Im (牛.米) 式中:Km=(0.16*P*N*Φ)/a (牛.米/安)(安)Im=(Un-△Ukb)/R2(20°C)Φ气隙磁通 N 电枢总导体数△Ukb 电刷电压降一般取0.5~2.0VR根椐电枢线径选择电枢转子电阻2(20°C)电枢转子电阻和电枢线径间的关系:8.2惯性矩J=8*D24*Lg*10-4 (克*厘米*秒2)D2电枢外径 Lg电枢有效长度8.3机械时间常数T=J*ω/Tst (秒)式中ω0=2π*n(1/秒)n0=nN/(1-TN/Tst) (转/分)TN =9.6*P2/n (牛*米)8.4转动惯量j=1/2mr2转子转动惯量为各部分的转动惯量之和.9.永磁直流电机的调节特性10. 电机在调节前的电压,转速,电枢总的导体数,导线直径分别U1,n1,N1,d1 电机在调节后的电压,转速,电枢总的导体数,导线直径分别U2,n2,N2,d2 那么,调节后的电枢总导体数N2N2= n1*N1*U2/(U1* n2) 调节后的导线直径d2d2= d1如果调节前和调节后的电压相等,则调节后的电枢总导体数N2N2= (n1*N1*)/ n2 调节后的导线直径d2调节后的电枢总导体数N d2= d1。

单片机课程设计-直流电机控制器程序设计

沈阳工程学院课程设计设计题目: 直流电机控制器程序设计系别 __________ 班级—学生姓名 _______ 学号—指导教师 ____ 职称 _______ 起止日期:2010年12月27日起——至2011年1月7日止沈阳工程禽院课程设计任务书课程设计题目:直流电机控制器程序设计系别 _______ 班级—学生姓名 _______ 学号_指导教师 _____ 职称 _______课程设计进行地点: ______________________任务下达时间:10年12月27日起止日期:10年12月27日起——至11年1月7日止教研室主任年月日批准1.设计主要内容及要求;编写直流电机控制器程序。

要求:1)具有PWM调速功能。

2)可以固定值调速,也可以连续调速。

3)能够进行速度级别显示。

2.对设计论文撰写内容、格式、字数的要求;(1).课程设计论文是体现和总结课程设计成果的载体,一般不应少于3000 字。

(2).学生应撰写的内容为:中文摘要和关键词、目录、正文、参考文献等。

课程设计论文的结构及各部分内容要求可参照《沈阳工程学院毕业设计(论文)撰写规范》执行。

应做到文理通顺,内容正确完整,书写工整,装订整齐。

(3).论文要求打印,打印时按《沈阳工程学院毕业设计(论文)撰写规范》的要求进行打印。

(4).课程设计论文装订顺序为:封面、任务书、成绩评审意见表、中文摘要和关键词、目录、正文、参考文献。

3.时间进度安排;沈阳工程学院单片机课程设计成绩评定表系(部):—班级:__________ 学生姓名:_中文摘要直流电动机以其良好的线性调速特性、简单的控制性能、较高的效率、优异的动态特性,一直占据着调速控制的统治地位。

但是模拟控制电路有以下缺陷:模拟电路容易随时间漂移,会产生一些不必要的热损耗,以及对噪声敬感等。

在用了PWM技术后,避免了以上的缺陷,实现了数字方式来控制模拟信号,可以大幅度降低成本和功耗。

PWM输出脉冲占空比的变化,利用占空比的变化调整加在电机电枢绕组上的电压,改变电压随即改变电机电流,转速依据电流的大小来改变。

永磁直流电动机电磁设计程序(论文)

2.4、电路计算 电路计算主要是计算槽满率、电流、线负荷、电流密度。在这里,我们由已知的额

定转矩 TN,和计算得出的电枢电阻可以得到电动机的机械特性曲线,从而求得额定转速 nN、额定电流 IN。

元件匝数 nw=35 匝、虚槽数 u=1、裸线直径 di=0.23mm、漆包线直径 dii=0.265mm。 总导体数

北 京 航 空 航 天 大 学 毕 业 设 计 (论 文 )

第3页

槽口宽 b02=1.6mm 齿宽 bt2=2mm 齿数 nZ=5 节距 y1=2 定子尺寸:

图 2.1 半梨形槽

壳体外径 De1=28mm 壳体内径 Di1=磁钢外径 Dem=26.2mm 壳体轴向长度 lj=29mm 磁钢内径 Dim=18mm 磁钢轴向长度 lm=15mm 磁钢圆弧机械角度β=123°

pNC 2π a

=55.732

电枢电势

其中 短距因数

Ea = K pCeφδ nN =4.617(V)

Kp

= sin(π 2

y1 τ

)

=0.951

此处的极距τ=nZ/p 是用槽数表示的。 电枢电流

ia

=

U

− Ea R

=1.69(A)

(2.34) (2.35)

(2.36) (2.37)

(2.38) (2.39) (2.40) (2.41)

=0.87

(2.10)

气隙磁路计算:

Bδ

= φδ ατ lef

=0.428 φδ

(Gs)

(2.11)

极弧系数

α = 2 pβ =0.683 360

极距

τ

=

π De2 2p

=2.67(cm)

(2.12)

直流电机调速方案设计

直流电机调速方案设计直流电机是将直流电能转换为机械能的电动机。

因其良好的调速性能而在电力拖动中得到广泛应用。

下面就随一起去阅读直流电机调速方案设计,相信能带给大家帮助。

本文以AT89S51单片机为核心,提出了基于直流电机调速与测速系统的设计方案,然后给出了系统的主电路结构,以及驱动电路设计和系统软件设计。

本方案充分利用了单片机的优点,具有频率高、响应快的特点。

0 引言直流电机是工业生产中常用的驱动设备,具有良好的起动、制动性能。

早期直流电动机的控制均以模拟电路为基础,采用运算放大器、非线性集成电路以及少量的数字电路组成。

控制系统的硬件部分复杂、功能单一,调试困难。

本方案采用单片机控制系统,使得许多控制功能及算法可以采用软件技术来完成,为直流电动机的控制提供了更大的灵活性,并使系统能达到更高的性能。

1.基于单片机的PWM直流调速原理P W M(脉冲宽度调制P u l s e W i d t hModulation)简称脉宽调制,是利用微处理器的数字输出来对模拟电路进行控制的一种技术,广泛应用在测量、功率控制与变换等许多领域中。

脉宽调制是一种模拟控制方式,其根据相应载荷的变化来调制晶体管基极的偏置,改变晶体管导通时间。

是利用微处理器的数字输出来对模拟电路进行控制的一种非常有效的技术。

PWM可以应用在许多方面,如电机调速、温度控制、压力控制等。

在PWM驱动控制的调整系统中,按一个固定的频率来接通和断开电源,并根据需要改变一个周期内“接通”和“断开”时间的长短。

通过改变直流电机电枢上电压的“占空比”来改变平均电压的大小,从而控制电动机的转速。

因此,PWM又被称为“开关驱动装置”.PWM的占空比决定输出到直流电机的平均电压。

所以通过调节占空比,可以实现调节输出电压无级连续调节。

2.调速和测速系统的主体电路设计整个系统由输入电路、PWM调制、测速电路、驱动电路、控制部分及显示等部分组成,PWM调制选用AT89S51单片机通过软件实现频率和占空比的调节。

直流电机设计程序文件

直流电机设计程序3.1主要指标1.额定电压2.额定功率3.额定转速4.额定效率3.2主要尺寸的确定5.结构型式的选择6.永磁材料的选择选用烧结钕铁硼7.极弧系数8.电负荷9.长径比10. 计算功率 11. 电枢直径3 6.仆10 x p'D =3 ----------- — a :iA'B[ nN ,取D a =15cm36.1x10 X766 0.6 90 0.6 600 0.712. 极数13. 极距 14. 电枢长度L a 二’D a =0.7 15=10.5cm15. 气隙 5=0.06 cmL ef 二 L a 2、=10.52 0.06 = 10.62cm16. 电枢计算长度P N1 2 0.7^ 766W3 0.78「D 2p3.14 15 2 4二5.89cm3.3绕组设计17.绕组形式选用单叠绕组二 15.1cmp= 4W'sN' 2u取 W s =5Q=3D a =3 15 =4519. 槽数 20. 槽距::小=门丄ef B* 1044= 0.6 5.89 10.62 0.6 10 = 2.25 10‘wb21. 预计气隙磁通 22. 电枢电动势 23. 预计导体总数1+2J 1+2 汉0.78 N a = 60沖 u N =60選p ① I n N 4^2.25 汉 10’ 沢 60024. 每槽导体数 25. 每槽元件匝数18.绕组并联支路对数a=p= 4t 2二D a Q3.14 15 45=1.05cmN'sN' 型=20.2 45式中每槽元件数 u= 2肌=2uW s = 2 2 5 = 2026. 实际每槽导体数N =QN s =45 20 =900导线裸线线径 d I =1.04c m 导线绝缘后线径 d = 1.17cm27. 实际导体总数 28.额定电枢电流P N』37.4A24 0.7829. 30.900 37.42 二 aD a实际电负荷 89.3A/ cm2 3.14 4 15预计电流密度j 2= 5.6 A/mm 2A'cua37.431. 预计导线截面积 32.导线规格实际导线截面积22 2Aj 2 =89.3 5.51 =492A /(cm., mm ) L av = L aK e D a =10.5 0.8 15 =22.5cmn:?NLav1" \ a24A cua aR a20( p 20 =0.1785 X10-3 Q.mm 2/cm).下载可编辑.0.217 10“ 900 22.5小“”R a7520.081' 12 4 0.84912A Cua =4Nt d i爭 1 1.04^ 0.8491mm * 2式中 并绕根数N t =134. 实际电枢电流密度 35.实际热负荷网胆戒颇纠贰耐徳5巴)0.067。

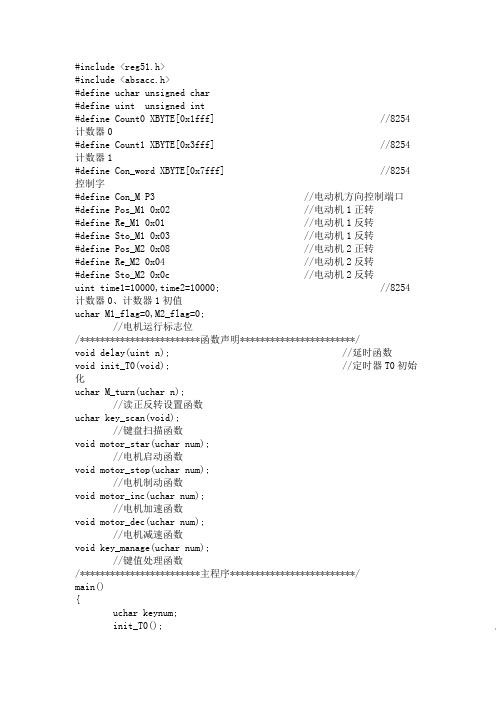

直流电机调速程序

#include <reg51.h>#include <absacc.h>#define uchar unsigned char#define uint unsigned int#define Count0 XBYTE[0x1fff] //8254计数器0#define Count1 XBYTE[0x3fff] //8254计数器1#define Con_word XBYTE[0x7fff] //8254控制字#define Con_M P3 //电动机方向控制端口#define Pos_M1 0x02 //电动机1正转#define Re_M1 0x01 //电动机1反转#define Sto_M1 0x03 //电动机1反转#define Pos_M2 0x08 //电动机2正转#define Re_M2 0x04 //电动机2反转#define Sto_M2 0x0c //电动机2反转uint time1=10000,time2=10000; //8254计数器0、计数器1初值uchar M1_flag=0,M2_flag=0;//电机运行标志位/************************函数声明***********************/void delay(uint n); //延时函数void init_T0(void); //定时器T0初始化uchar M_turn(uchar n);//读正反转设置函数uchar key_scan(void);//键盘扫描函数void motor_star(uchar num);//电机启动函数void motor_stop(uchar num);//电机制动函数void motor_inc(uchar num);//电机加速函数void motor_dec(uchar num);//电机减速函数void key_manage(uchar num);//键值处理函数/************************主程序*************************/main(){uchar keynum;init_T0(); /while(1){keynum=key_scan(); //按键监视程序key_manage(keynum); //键盘处理程序}}/************************延时函数*************************/void delay(uint n){uchar i,j;for (i=0;i<n;i++)for (j=19;j>0;j--);}/**********************定时器T0初始化*********************/void init_T0(void){TMOD=0x01; //工作方式1TH0=0x4c; //定时50msTL0=0x00;ET0=1; / EA=1; / TR0=1; / }/********************定时器TO中断服务程序****************/void timer0(void) interrupt 1{TR0=0;TH0=0x4c; //重载定时器T0初值TL0=0x00;Con_word=0x30; //写8254计数器0初值Count0=(uchar)(time1/256);Count0=(uchar)(time1%256);Con_word=0x70; //写8254计数器1初值Count0=(uchar)(time2/256);Count0=(uchar)(time2%256);TR0=1;}/**********************读正反转设置函数********************/uchar M_turn(uchar n){uchar temp,turn;temp=(P3&0x30)>>4;if(n==1){temp&=0x01;switch(temp){case 0x00: /turn=Re_M1;break;case 0x01: /turn=Pos_M1;break;}}else{temp=(temp&0x02)>>1;switch (temp){case 0x00: /turn=Re_M2;break;case 0x01: /turn=Pos_M2;break;}}return(turn);}/**********************电机启动函数***********************/void motor_star(uchar num){uchar temp1,temp2;temp1=Con_M; //读电机控制状态if ((num==1)&(M1_flag!=1)) //电动机1未启动{M1_flag=1; /temp2=M_turn(1); //读电机1设置Con_M=(temp1&0xfc)|temp2;//送电机1控制time1=10000; //设定启动速度}else if((num==2)&(M2_flag!=1)) //若电动机2未启动{M2_flag=1; /temp2=M_turn(2); //读电机2设置Con_M=(temp1&0xfc)|temp2;//送电机1控制time2=10000;//设定启动速度}}/**********************电机制动函数***********************/void motor_stop(uchar num){uchar temp1,temp2;temp1=Con_M; //读电机控制状态if ((num==1)&(M1_flag==1)) //电动机1启动{M1_flag=0; /temp2=Sto_M1; //读电机1设置Con_M=(temp1&0xfc)|temp2;//送电机1控制}else if((num==2)&(M2_flag==1)) //若电动机2启动{M2_flag=0; /temp2=Sto_M2; //读电机2设置Con_M=(temp1&0xfc)|temp2;//送电机1控制}}/***********************电机加速函数**********************/void motor_inc(uchar num){if ((num==1)&(M1_flag==1))//电动机1启动{if(time1>0)time1=time1-2000;}else if((num==2)&(M2_flag==1)) //若电动机2启动{if(time2>0)time2=time2-2000;}}/**********************电机减速函数***********************/void motor_dec(uchar num){if ((num==1)&(M1_flag==1))//电动机1启动{if(time1<20000)time1=time1+2000;}else if((num==2)&(M2_flag==1)) //若电动机2启动{if(time2<20000)time2=time2+2000;}}/**********************键值处理函数*************************/void key_manage(uchar num){switch(num){case 0: /while(P1!=0xff);motor_star(2);break;case 1: /while(P1!=0xff);motor_stop(2);break;case 2: /while(P1!=0xff);motor_inc(2);break;case 3: /while(P1!=0xff);motor_dec(2);break;case 4: /while(P1!=0xff);motor_star(1);break;case 5: /while(P1!=0xff);motor_stop(1);break;case 6: /while(P1!=0xff);motor_inc(1);break;case 7: /while(P1!=0xff);motor_dec(1);break;default:break;}}/**********************键盘扫描函数************************/uchar key_scan(void){uchar i,temp;temp=P1;if (temp!=0xff) //判断有无按键按下{delay(200); //延时去抖动if (temp!=0xff) //判断是否是误动作{for (i=0;i<8;i++) //确定被按键{if ((temp&0x80)==0x80){temp<<=1;}else{return(i); //返回按键键值}}}}return(0x0e);}。

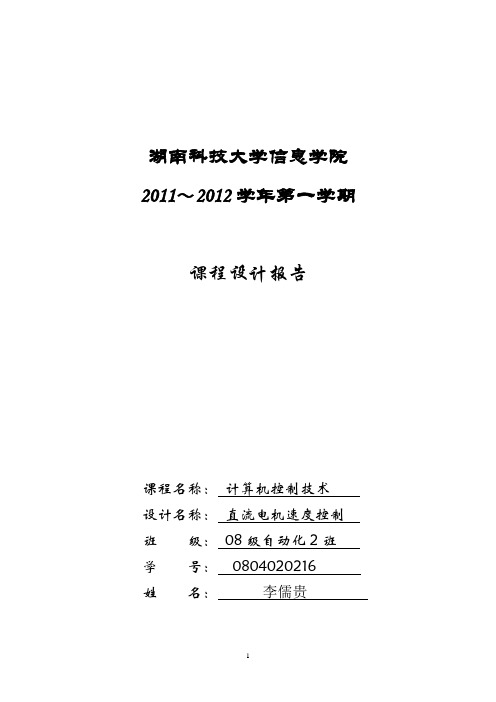

直流电机-课程设计

湖南科技大学信息学院2011~2012学年第一学期课程设计报告课程名称:计算机控制技术设计名称:直流电机速度控制班级:08级自动化2班学号:0804020216姓名:李儒贵目录一、设计目的和要求 (2)1.1设计目的 (2)1.2设计要求 (2)二、系统设计说明及流程图 (3)2.1设计总体概述 (3)2.2系统总体框图 (4)2.3系统流程图 (6)2.4主控制器选择 (6)2.5显示方案设计 (8)三、系统各部分说明 (6)3.1 MCU系统电路图 (6)3.2键盘扫描电路图 (7)3.3显示电路图 (8)3.3电机电路图 (9)四、程序设计 (9)五、系统原理图 (11)六、总结 (12)一、设计目的和要求1.1设计目的设计制作和调试一个由MCS51单片机组成的直流电机速度控制系统。

通过这个过程学习熟悉键盘控制和七段数码管的使用,掌握直流电机的速度控制和测试方法。

1.2设计要求1.在显示器上显示任意四位十进制数2.将8个键定义键值为0~7,按任意键在显示器上显示对应键值3.实现:(1)定义键盘按键:5个为数字键1~5;3个功能键:设置SET、清零 CLR、开始START;(2)显示器上的四位可显示每分钟的速度;(3)通过键盘的按键,设置直流电机每分钟的速度值;(4)按START键启动电机开始转动,按SET键停止;按CLR键清零。

二、系统设计说明及流程图2.1设计总体概述:单片机直流电机调速简介:单片机直流调速系统可实现对直流电动机的平滑调速。

PWM是通过控制固定电压的直流电源开关频率,从而改变负载两端的电压,进而达到控制要求的一种电压调整方法。

在PWM驱动控制的调整系统中,按一个固定的频率来接通和断开电源,并根据需要改变一个周期内“接通”和“断开”时间的长短。

通过改变直流电机电枢上电压的“占空比”来改变平均电压的大小,从而控制电动机的转速。

因此,PWM又被称为“开关驱动装置”。

本系统以AT89S52单片机为核心,通过单片机控制,C语言编程实现对直流电机的调速。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

直流电机设计程序3.1主要指标1. 额定电压2. 额定功率3. 额定转速4. 额定效率3.2 主要尺寸的确定5. 结构型式的选择6. 永磁材料的选择 选用烧结钕铁硼7. 极弧系数8. 电负荷9. 长径比 10. 计算功率11. 电枢直径12. 极数 p=413. 极距14. 电枢长度cmD L a a 5.10157.0=⨯==λWP p N N N 76678.0378.021321'=⨯⨯+=+=ηηcmD cmn B A p D a N i a 151.157.06006.0906.0766101.6'''101.63333==⨯⨯⨯⨯⨯⨯=⨯⨯=取λαδcmp D 89.5421514.32=⨯⨯==πτ15. 气隙 δ=0.06cm 16. 电枢计算长度3.3 绕组设计17. 绕组形式 选用单叠绕组 18. 绕组并联支路对数 a=p=4 19. 槽数20. 槽距21. 预计气隙磁通22. 电枢电动势23. 预计导体总数24. 每槽导体数25. 每槽元件匝数式中 每槽元件数 u=226. 实际每槽导体数cmL L a ef 62.1006.025.102=⨯+=+=δ451533=⨯==a D Q cmQ D t a 05.1451514.32=⨯==πwbB L ef i 3441025.2106.062.1089.56.010''-⨯=⨯⨯⨯⨯=⨯=ΦδταδV U E N N a 48.20378.021321=⨯+=+=η9106001025.2448.20460'60'3=⨯⨯⨯⨯⨯=Φ=-N a n p aE N δ2.2045910''===Q N N s 505.5222.202''==⨯==s s W u N W 取205222=⨯⨯==s s uW N27. 实际导体总数28. 额定电枢电流29. 实际电负荷30. 预计电流密度 j’2=5.6 A/mm 231. 预计导线截面积32. 导线规格导线裸线线径 d I =1.04c m 导线绝缘后线径 d =1.17cm33. 实际导线截面积式中 并绕根数 N t =134. 实际电枢电流密度35. 实际热负荷36. 绕组平均半匝长度其中 端部系数 K e =0.837. 电枢绕组电阻R a20(ρ20=0.1785×10-3 Ω.mm 2/cm )9002045=⨯==s QN N 22835.06.5424.37'2'mm aj I A N Cua =⨯⨯==cmA aD NI A a N /3.8915414.324.379002=⨯⨯⨯⨯==π22414.3248491.004.11mm dN A it Cua =⨯⨯==π22/51.58491.0424.372mm A aA I j Cua N =⨯⨯==).,/(49251.53.89222mm cm A Aj =⨯=cmD K L L a e a av 5.22158.05.10=⨯+=+=24a A NL R Cua ava ρ=AU P I N N N N 4.3778.024700=⨯==ηR a75(ρ20=0.217×10-3 Ω.mm 2/cm )3.4 转子冲片的设计38. 槽形的选择 选用梨形槽 39. 槽口宽 b 02= 0.20 cm 40. 槽口高 h 02=0.1 0cm41. 齿宽式中 K Fe ——电枢冲片叠压系数 K Fe =0.93 这里取B t2=1.67T 42. 轭高43. 槽高 其中 D i2 —— 电枢内径D i2 =10 cm 44. 槽上部半径45. 槽下部半径 r 22 = 0.15 cm 46. 槽上下圆心距47. 槽净面积cmL B K L t B b at e F ef t 41.05.1067.193.062.1005.16.0'222=⨯⨯⨯⨯==δcm L B K h a j Fe j 96.0105.102.193.021025.2102'43422=⨯⨯⨯⨯⨯=⨯Φ=-δcmh D D h j i a t 54.1)85.029.1015(5.0)2(22212=⨯--=--=cmt D h t b t D r a t a 29.0)05.115(21.005.12)41.005.1(15)(22)(20222221=+⨯⨯--=+--=cmr r h h h t 0.115.029.01.020.1222102222=---=---=Ω=⨯⨯⨯⨯⨯=-067.048491.045.22900101785.02320a R Ω=⨯⨯⨯⨯⨯=-081.048491.045.2290010217.02375a R式中 c i 为槽绝缘厚度, 取c i =0.025 cm 48. 槽满率3.5 永磁体及机壳尺寸的确定49. 永磁体厚度 h M =0.3cm50. 永磁体的轴向长度 L M =L a =10.5cm 51. 永磁体的内径52. 永磁体的外径53. 机壳长度 L j =(2~3)L a =(2~3)10.5=(21~31.5)取 L j =28 cm 54. 机壳厚度其中 B j ’----------初选机座轭磁密B j ’=1.6Tσ-------漏磁系数 σ=1.2 55. 机壳外径3.6 磁路计算56. 气隙系数222222221222122222221557.0]0.12)15.029.0(14.3[025.0)15.029.0(0.1)15.029.0(214.3]2)([)()(2cm h r r c r r h r r A i s =⨯++-+++=++-+++=ππ%2.49557.017.120122=⨯⨯==s s t f A d N N s cm D D a Mi 12.1506.02152=⨯+=+=δcmh D D M Mi Mo 72.153.0212.152=⨯+=+=cmB L B L h j j ef i j 3.06.12826.062.1089.56.02.1'2'=⨯⨯⨯⨯⨯⨯==δτσαcmh D D j Mo j 32.163.0272.152=⨯+=+=08.12.006.052.005.105.1520220222=+⨯-=+-=b b t t K δδ57. 气隙磁密58. 每对极气隙磁位差59. 电枢齿磁密60. 电枢齿磁场强度 查磁化曲线可得 H t2=76.6A/cm 61. 电枢齿磁位差62. 电枢轭磁密63. 电枢轭磁场强度 查磁化曲线可得 H j2=1.79A 64. 电枢轭磁位差式中 L j2-----电枢轭部磁路平均计算长度65. 定子轭磁密66. 定子轭磁场强度 查磁化曲线可得 H j1=55.9A/cm67. 定子轭磁位TL B ef i 60.062.1089.56.01025.210'44=⨯⨯⨯=⨯Φ=ταδδTK L b B L t B Fe a t ef t 67.193.05.1041.06.062.1005.1222=⨯⨯⨯⨯==δAB K F 08.622106.006.008.16.1106.144=⨯⨯⨯⨯=⨯=δδδδAH h F t t t 84.1826.7620.122222=⨯⨯==TL h K B a j Fe j 52.05.1021.293.02101025.2210'432142=⨯⨯⨯⨯⨯=⨯Φ=-δAH L F j j j 25.879.161.4222=⨯==cmph D L j i j 61.442)85.09.10(14.32)(222=⨯+=+=πTL h B j j j 61.1283.02101025.22.1210'4341=⨯⨯⨯⨯⨯=⨯Φ=-δσAH L F j j j 61.3519.5529.6111=⨯==式中 L j1----定子轭部磁路平均计算长度68. 外磁路总磁位差69. 空载特性计算表cmp h D L j j j 29.642)3.032.16(14.32)(1=⨯-=-=πAF F FF F j j t 78.116561.35125.884.18308.622122=+++=+++=∑δ3.7 负载工作点70. 气隙主磁导71. 磁导基值72. 主磁导标么值73. 外磁路总磁导式中 σ0=σ=1.2 74. 直轴电枢去磁磁动势式中 b β----电刷相对几何中性线逆旋转方向的偏移距, 这里b β=0b s ----装配偏差, b s =0.025 75. 永磁体负载工作点63'1097.103.11441025.2--⨯=⨯=Φ=Λ∑F δδ7551058.8103.027401.380.110)2(---⨯=⨯⨯⨯⨯=⨯=Λm c m r b h H A B 21.38)3.012.15(5.106.04214.3)(2cm h D L pA m Mi M p m =+⨯⨯⨯=+=απ式中30.21058.81097.176=⨯⨯=ΛΛ=--b δδλ76.230.22.10=⨯==δλσλn 38.2=+=asN adN a F F F 0==A b F adN β38.26.93025.0=⨯==A b F s asN 73.076.21)00089.01(76.21)1('=+-=+-=n a n MNf b λλ27.076.21100089.076.21)1('=++⨯=+-=n a n MNf h λλ式中 f a ’------电枢反应去磁磁动时标么值 76. 实际气隙磁通与预估值Φδ’=2.25×10-3Wb 很接近3.8 换向计算77. 电刷尺寸 电刷长 L b =0.8cm电刷宽 b b =0.55cm 电刷对数 p b =478. 电刷面积 A b =L b b b =0.8×0.55=0.44cm 2 79. 每杆电刷数 N b =1 80. 电刷电流密度81. 换向器长度 L=2.0cm82. 一对电刷接触压降 ΔU b =0.5V 83. 换向器直径D k =(0.5~0.9)D a =(0.5~0.9)10.5=(5.25~9.45)cm 84. 换向器圆周速度85. 换向器片距86. 换向元件电抗cmA b L p N I J b b b b N b /25.2155.08.0414.37=⨯⨯⨯==00089.03.207402.11038.22)2(102101'=⨯⨯⨯⨯==--m c a a h H F f σWbA B b mr MN 3441032.2102.11.380.173.010---⨯=⨯⨯⨯=⨯=Φσδsm n D V Nk k /14.360006001014.36000=⨯⨯==πcmK D t Kk 349.0901014.3=⨯==π式中λs -----槽部比漏磁导λe -----绕组端部比漏磁导取 λe =0.8λt ------齿顶比漏磁导87. 换向元件交轴电枢反应电动势式中88. 换向元件中合成电动势V AL V w e a a s r 156.01053.35.103.8971.45210266=⨯⨯⨯⨯⨯⨯=⨯=--∑λ53.312.18.086.1=++=++=∑t e s λλλλ86.12.01.0)15.029.0(666.2062.0)(6262.00202222122=+++=+++=b h r r h s λ5.1025.22)0.1~5.0(2)0.1~5.0(⨯==a av e L L λ12.12.005.114.3lg92.0lg92.0022=⨯==b t t πλVB L V w e aq a a s a 45.010092.05.1071.45210222=⨯⨯⨯⨯⨯=⨯=--Th A B M aq 092.010)3.006.0(289.53.8910410)(22720=⨯+⨯⨯⨯=⨯+=-πδτμ∑=+=+=Ve ee a r606.045.0156.089. 换向取宽度cmt pa y p K Q Kb b k b kr 48.1524.0]441142904590[825.0]2['1'=⨯--⨯++=--++= 式中cm b D D b b k a b 825.055.01015'=⨯==cm t D D t K K a k 524.0349.01015'=⨯==1121=±=εpKy y 1-------以换向片数片计的绕组后节距 90. 换向区宽度检查8.0628.0)6.01(89.548.1)1(<=-=-p kr b ατ3.9 工作特性91. 电枢绕组铜耗92. 电枢接触电阻损耗93. 电枢铁损耗式中 工艺系数 k =2p 10/50-----铁耗系数,可查手册得p 10/50=2.1电枢磁场交变频率 f =pn w /60=30 电枢齿质量W R I p a N Cua 3.113081.04.372752=⨯==W U I p b N bm 7.185.04.37=⨯=∆=[]2222223.1501050j j t t Fe B m B m f kp p +⎪⎭⎫ ⎝⎛=()[]()[]kg QA h D D L K m s t a aa Fe t 62.210}390.0452.121515414.3{5.1093.08.710}24{8.732232222=⨯⨯-⨯--⨯⨯=⨯---=--π电枢轭质量94. 电刷对换向器的摩擦损耗式中 p s -----电刷单位面积压取 p s =2 N/cm 2 μ-----摩擦系数 μ=0.295. 轴承摩擦和电枢对空气摩擦损耗96. 总机械损耗97. 总损耗Σp =p Cua +p bm +p Fe +p fw=113.3+18.7+22.6+31.32 =192.92W 98. 输入功率P 1=P N +Σp =700+192.92=892.92W99. 效率100. 电流校核 ()[]32222210248.7-⨯--=i t aaFe j D h D L K m πWV p A p p K s b b kbm 32.314.3244.042.022=⨯⨯⨯⨯⨯==μWP p p N wf Bf 2870004.004.0=⨯=≈+Wp p p p wf Bf kbm fw 32.312832.3'=+=++=%4.78%10092.892700%1001=⨯=⨯=P P N ηAU P I N N 21.372492.8921'===()[]kg65.2109.102.2115414.35.1093.08.7322=⨯--⨯⨯⨯=-%5%51.0%100'<=⨯-NNN I I I 101. 实际感应电动势102. 满载实际转速103. 起动电流104. 起动电流倍数105. 起动转矩106. 起动转矩倍数107.工作特性曲线计算VR I U U E a N b N a 5.200.35.02475'=--=-∆-=min /5891090032.245.20460603r N p aE n a =⨯⨯⨯⨯⨯=Φ=-δAR U U I a b N st 75.350067.05.02420=-=∆-=40.94.3775.350==N st I I m N I apN T stst ⋅=⨯⨯⨯⨯⨯⨯=Φ=-62.11675.350414.321032.2900423πδ47.1014.1162.116==N st T T m N n P T N N N ⋅===14.11600700549.9549.9式中方案的对比。