球墨铸铁感应炉熔炼炉前处理作业指导书-

球墨铸铁感应炉熔炼作业指导书-5.17

球墨铸铁感应炉熔炼作业指导书1适用范围本作业指导书适用于球墨铸铁产品生产,用以指导感应炉熔炼过程。

2原材料准备2.1球墨铸铁用生铁(牌号为Q10、Q12)必须按批号分类存放,标识明显,经化验合格后方可投入使用。

2.2废钢2.2.废钢应为碳素钢,不得混有废机铁、合金钢及有色金属等。

2.2.2废钢中不得有两端封闭的器具、易燃易爆物品及有毒物等。

2.2.3废钢表面的严重锈蚀、油、水泥、粘砂、橡胶等杂物应清理干净。

2.3回炉铁2.3.1球墨铸铁回炉铁应按球墨铸铁的种类单独存放,不得混合使用,更不得混入灰铸铁、可锻铸铁回炉铁。

2.3.2严禁使用不明成分的回炉铁和含硫量较高的回炉铁。

2.3.3回炉铁表面的粘砂、铁锈以及其他杂物应清理干净。

2.3.4树枝状回炉铁应打碎使用。

2.4硅铁2.4.1硅铁(牌号为75SiFe)须经化验合格后方可使用。

2.4.2硅铁块度10~40mm。

2.5增碳剂2.5.1增碳剂须经充分干燥方可使用。

2.5.2增碳剂粒度不大于2mm。

3熔炼3.1装料按配料单加料。

中频感应炉应先放入部分小块料或生铁,加入增碳剂,生铁加完后加入回炉料,最后加入废钢。

3.2通电熔炼3.2.1首先打开冷却水系统,检查是否正常。

3.2.2检查上下各设施附近,不得有人,不得有钢或铸铁件以及妨碍操作的杂物,特别是水冷电缆周围更要仔细检查。

3.2.3先将功率调节旋到最小位置,打开主回路开关,最后启动中频装置。

通电后,应将功率逐渐加大。

3.2.4当炉料装得不密实造成熔炼困难时,可借用其他炉子符合要求的铁水注入炉内,使熔炼正常进行,也可在上一炉出铁时存留少量铁水,以加快熔炼速度。

借用或预留铁水要做好计量。

3.2.5在熔化过程中,应注意观察炉料下沉情况,当炉料架桥时,要及时捅料,把炉料捣入已熔化的铁水中,陆续加入未装完的炉料。

3.2.6在熔炼和精炼油过程中,铁水表面加覆盖剂覆盖,直接加入炉内铁水中的炉料必须预热,严禁加入受潮或带水的炉料。

熔炼作业指导书

熔炼作业指导书一、引言熔炼作业是一项关键的工艺过程,用于将金属或其他物质加热至高温并使其熔化,以便进行后续的加工或制造。

本指导书旨在为熔炼作业提供详细的操作步骤和安全要求,以确保作业人员的安全和生产的顺利进行。

二、作业准备1. 确保作业区域的清洁和整齐,清除杂物和易燃物。

2. 检查熔炉设备和工具的完好性和正常运行,如温度计、熔炉炉体、电源等。

3. 确保作业人员穿戴适当的个人防护装备,如耐高温手套、护目镜、防护服等。

4. 检查熔炉内是否有残留物,如有需要清理干净。

三、熔炼操作步骤1. 打开熔炉电源并调节温度至所需的熔点。

2. 将需要熔炼的物质放入熔炉,确保物质的均匀分布。

3. 关闭熔炉门并确保密封良好,防止热量外泄。

4. 根据物质的特性和熔点,控制加热时间和温度,使物质逐渐熔化。

5. 监测熔炉温度和物质的熔化情况,根据需要进行调整。

6. 当物质完全熔化后,根据后续工艺要求,可能需要进行搅拌或添加其他物质。

7. 在熔炼过程中,注意观察熔炉内的情况,如有异常情况及时采取措施,如停止加热或报警。

8. 熔炼完成后,关闭熔炉电源,待熔炉冷却至安全温度后方可开启熔炉门。

四、安全要求1. 作业人员必须经过专业培训,了解熔炼作业的风险和安全措施。

2. 严禁单人操作,必须有至少两人同时在场进行熔炼作业。

3. 严禁在熔炉周围堆放易燃物品,确保通风良好。

4. 严格遵守操作规程,不得超出熔炉的额定容量和温度范围。

5. 作业人员应定期检查熔炉设备和工具的完好性,并及时报告损坏或异常情况。

6. 在熔炼作业过程中,严禁使用生活用火和明火。

7. 若发生熔炉内的异常情况,如熔炉温度过高或熔炉炉体出现破损,应立即停止作业并报告相关负责人。

8. 作业人员应定期进行体检,确保身体健康,以应对高温环境的作业。

五、总结本指导书详细介绍了熔炼作业的操作步骤和安全要求,作为熔炼作业的参考指南,旨在确保作业人员的安全和生产的顺利进行。

在进行熔炼作业前,必须仔细阅读和理解本指导书,并按照要求进行操作。

中频炉铸铁熔炼作业指导书 文件编号

1. 目的规范熔炼操作,保证产品质量和生产的顺利进行。

2. 适用范围本作业指导书是针对本公司的球墨铸铁和灰铸铁的熔炼浇注操作。

3. 内容:1 生产准备1.1炉料、工具、计量器具(成分温度检测)、记录文件及人员等主要生产资源,必须准备齐全后方能开始生产;如果准备不齐全,应准备齐全后再开始生产。

1.2 炉料的准备:充分准备足够一个班次使用的炉料,废钢、生铁及回炉料等不能潮湿,不能严重锈蚀,回炉料要求除净残砂;锰铁、硅铁、增碳剂、孕育剂、球化剂和除渣剂等必须保持干燥无杂物。

1.3 工具、计量器具、记录的准备:a检查电炉、快速分析仪、测温枪和其他称量仪器,确保能够正常工作;b准备足够一个班次使用的除渣工具、孕育剂处理工具等;c准备各种记录表单;d扒渣、挡渣、搅拌等工具必须干燥,残液存储箱必须刷涂料并烘干后方可使用。

1.4 浇包(或中间包)的准备:a浇包(或中间包)可采用混制好的浇注耐火材料制作。

也可用于中频炉坩埚相同配比的石英砂和水玻璃制作,混制方法同炉衬耐火材料相同;b 包底厚度约150~180mm,包壁四周厚度为50~80mm,浇包内壁用木锤轻轻打实、打平,确保内壁(腔)严实光滑无裂纹;c浇包(或中间包)制作(修补)完成后,用木材(或焦炭)慢火烘烤数小时,然后再用木锤打实浇包内壁,并继续烘干,要确保烤干烤透;d浇包(或中间包)的预热,每次重新生产前或浇注过程停工1小时以上时的,应将浇包(或中间包)用炉内铁水充分冲包预热至暗红色状态,并测包内温度约≥600℃后方能使用;e确保浇包(或中间包)其处于完好状态,任何时候禁止用潮湿的浇包(或中间包)储存转运或浇注铁水。

1.5 人员的准备:确定生产前的人员配备齐全,临时替班人员必须熟悉和掌握本工序相应的工作要求,同时,当班负责人应对其负责。

2 原辅材料准备2.1 主要材料准备:所备原辅材料的数量和型规,要按照生产计划(指令)的安排进行准备。

废钢、生铁、回炉料的比例按技术部门最后出的《熔炼配料单》规定的要求执行。

球铁处理炉前操作规程范文

球铁处理炉前操作规程范文第一章总则第一条为了保证球铁处理炉的正常运行,确保操作人员的生命安全和设备的安全稳定,制定本规程。

第二条本规程适用于球铁处理炉的操作人员。

第三条操作人员进入球铁处理炉前必须参加过相应的培训,具备炉前操作的基本知识和技能,掌握本规程中的操作要求。

第四条操作人员不得因私事打瞌睡、读书、吸烟等行为,一旦发现将依规处理。

第五条操作人员必须随时保持清醒头脑,严守操作规程,不得任意更动、撕毁或遗失规程。

第六条对于新员工,必须在经过培训和达到安全操作要求后方可进入球铁处理炉前进行操作。

第二章进入炉区的安全要求第七条进入球铁处理炉前之前,必须将扣件、配件等杂物清理干净,不得有杂乱物料堆放在球铁处理炉前。

第八条进入球铁处理炉前必须佩戴安全帽、安全鞋等必备防护用品。

第九条进入球铁处理炉前必须签到,并进行安全教育宣传。

第十条进入球铁处理炉前必须熟悉球铁处理炉的结构及设备的运行状态,确保自身的安全。

第十一条进入球铁处理炉前必须检查手中工具的规格型号是否与本次处理炉的工艺要求一致。

第十二条进入球铁处理炉前必须了解和掌握工艺流程、操作程序和本次任务的要求。

第十三条进入球铁处理炉前必须了解球铁处理炉的故障排查和维修方法。

第十四条进入球铁处理炉前必须对操作环境进行评估,确保操作环境安全。

第三章操作要求第十五条操作人员进入球铁处理炉前必须佩戴防护眼镜和耳塞,确保人身安全。

第十六条操作人员进入球铁处理炉前比较球铁处理炉内部的温度和压力,应以确保自身安全为前提。

第十七条操作人员进入球铁处理炉前必须按工艺要求调节球铁处理炉内的温度和压力。

第十八条操作人员进入球铁处理炉前必须保持清醒头脑,不得有酒后操作的情况。

第十九条操作人员进入球铁处理炉前必须按照工艺要求进行压力调整。

第二十条操作人员进入球铁处理炉前必须按照工艺要求进行温度调整。

第二十一条操作人员进入球铁处理炉前必须确保炉内的冷却水系统、电控系统、气源系统等设备正常运行。

球铁处理炉前操作规程模版

球铁处理炉前操作规程模版1. 作业前准备1.1 确保作业区域内通风良好,无易燃物品和杂物。

1.2 检查球铁处理炉和相关设备是否正常运行,如有异常情况,及时报告维修人员。

1.3 穿戴个人防护装备,包括耐高温手套、防护眼镜、防护面罩、防护服等。

1.4 熟悉球铁处理炉的工作原理和操作流程。

2. 炉前操作2.1 在操作前,检查球铁处理炉的温度是否达到所需处理温度,并确保温度稳定。

2.2 使用温度计测量炉内温度,并记录在操作记录表中。

2.3 打开球铁处理炉的进气阀门,确保氧气流量稳定。

2.4 打开球铁处理炉的球铁进料阀门,将球铁块缓慢加入炉内。

2.5 注意观察球铁进料的情况,如有异常情况,及时停止进料并报告相关人员。

2.6 关闭球铁进料阀门,确保炉内球铁块的处理完全。

2.7 根据球铁处理炉的工作原理,调整氧气流量和操作参数,以确保球铁的处理质量。

2.8 定期检查球铁处理炉的进气阀门、排气阀门和压力表等设备,确保其正常运行。

3. 安全注意事项3.1 在操作过程中,严禁将手或其他物体伸入球铁处理炉内,以免发生危险。

3.2 注意防护设备的使用,如防护面罩和手套等,以免受到高温的伤害。

3.3 球铁处理炉操作结束后,及时关闭进气阀门,并确保炉内压力归零。

3.4 操作人员离开作业区域后,及时清理作业区域和球铁处理炉,保持整洁。

3.5 如发现球铁处理炉出现异常情况或故障,应立即停止操作并报告相关人员。

4. 紧急情况处理4.1 在发生火灾等紧急情况时,立即向现场负责人报告,并按照公司应急预案进行处理。

4.2 如发生炉内爆炸等危险情况,迅速离开现场,并呼叫消防人员进行处理。

5. 事后操作5.1 操作结束后,将操作记录和温度记录等资料整理好,存档备查。

5.2 及时汇报炉内球铁的处理效果和问题,为后续工作提供参考和改进。

以上为球铁处理炉前操作规程模版,根据实际情况和操作要求,可进行适当调整和修改。

球铁处理炉前操作规程

球铁处理炉前操作规程一、操作前的准备工作:1. 根据作业计划和炉料要求,准备好所需的球铁炉料、熔化剂和其他辅助材料。

2. 确认球铁处理炉的状况和设备运行情况,确保各项设备正常运转。

3. 穿戴个人安全防护装备,包括防火服、防火手套、安全帽等。

二、操作流程:1. 打开球铁处理炉的炉门,清理炉膛内的残留物,确保炉膛干净。

2. 根据炉料计划,将准备好的球铁炉料倒入炉膛中,并均匀分布。

3. 关闭炉门,调整球铁炉的温度、时间等参数,启动加热设备。

4. 在球铁炉温度升高的过程中,根据炉温表和烟囱排烟情况,及时调整燃料供应和通风情况,保持炉内温度平稳上升。

5. 当球铁炉温度达到处理温度要求时,启动球铁熔化剂的投加装置,将熔化剂加入炉内。

6. 搅拌球铁炉内的炉料,使熔化剂和球铁炉料充分混合反应。

7. 对球铁炉内的温度、燃料消耗等参数进行监测,及时调整燃料供应和通风情况,确保球铁的熔化过程符合要求。

8. 在球铁熔化过程中,定期进行取样分析,检查球铁的化学成分和温度,确保球铁符合要求。

9. 当球铁炉内的球铁熔化达到要求后,关闭球铁炉的加热设备,停止对球铁的加热。

10. 打开球铁炉的放料门,将炉内的炉料倒入铁水包中。

三、操作注意事项:1. 操作前应检查炉料、熔化剂等材料的质量和储存条件,确保符合要求。

2. 操作过程中应注意炉膛内是否有异物,及时清理。

3. 对炉料和熔化剂的加入应按要求进行,避免过量或不足。

4. 在加热球铁炉的过程中,应注意炉内温度的变化,及时调整燃料供应和通风情况。

5. 在球铁熔化过程中,应定期进行取样分析,确保球铁化学成分和温度符合要求。

6. 操作结束后,关闭球铁炉的加热设备,停止对球铁的加热。

7. 关闭炉门后,应注意球铁炉的冷却情况,避免触碰炉体热。

8. 操作结束后,清理球铁处理炉及周围环境,保持工作区域整洁。

四、安全防护措施:1. 操作人员应穿戴个人安全防护装备,确保自身安全。

2. 在操作过程中,禁止随意更改炉体温度和燃料供应等参数,以免造成事故。

球墨铸铁感应炉熔炼炉前处理作业指导书-

球墨铸铁感应炉熔炼炉前处理作业指导书本标准适用于感应炉熔炼球墨铸铁件的生产。

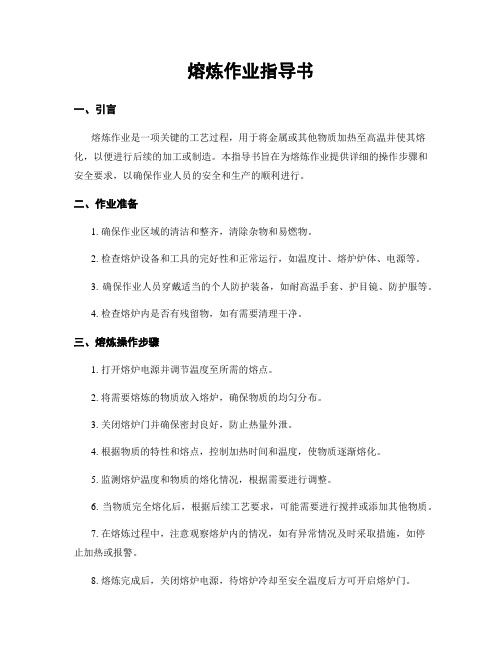

1原材料准备1.1球化剂1.1.1球化剂的牌号选择如下表:1.1.2球化剂粒度5~25mm。

1.1.3球化剂必须有质量保证书方可投入使用,严禁使用受潮或混合型号的球化剂。

1.2孕育剂1.2.1孕育剂采用FeSi75和18号长效孕育剂。

1.2.2 FeSi75粒度10~20mm,18号长效孕育剂粒度5~10mm。

1.2.3FeSi75必须进厂检验合格后方可投入使用,严禁使用受潮的孕育剂。

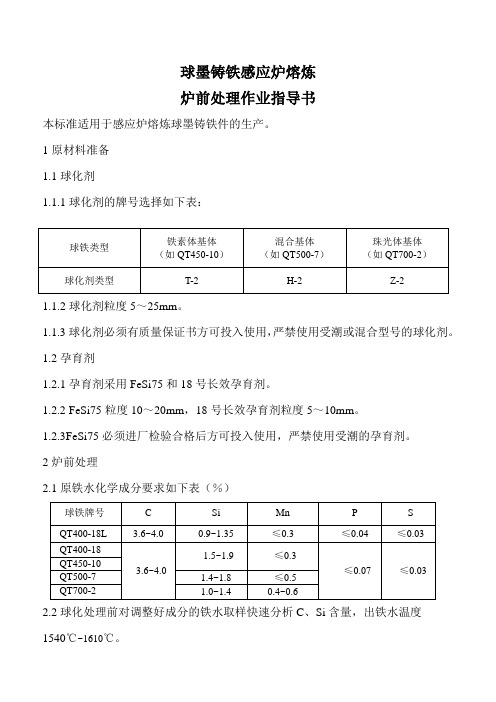

2炉前处理2.1原铁水化学成分要求如下表(%)2.2球化处理前对调整好成分的铁水取样快速分析C、Si含量,出铁水温度1540℃~1610℃。

2.3球化及孕育处理2.3.1将称量好的球化剂(根据实际情况调整)放入球化包堤坝内侧,平整紧实后再加入称量好的硅铁(粒度10~20mm),盖好铁末。

2.3.2先急后绶出定量铁水到球化包内。

2.3.3待球化反应完毕,铁水表面撒集渣剂扒渣并覆盖集渣剂或草木灰。

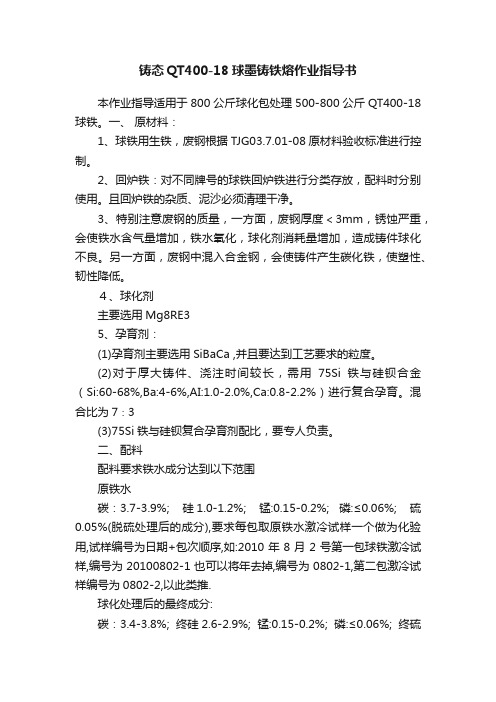

3炉前控制3.1球铁化学成分控制范围如下表(%,用户有特殊要求的除外)3.2铁水球化处理前利用热分析仪取样分析C、Si个含量,为炉前处理提供依据。

每包球化后取样分析Si含量,抽样检测Mn、P、S、Mg、Re含量,在前、中、后期取样分析,每炉次不少于3次,并由化验室做好记录。

3.3球化后的铁水浇注到最后一箱铸件时铁水进行快速金相分析。

每包铁水浇注的铸件应作出标记,最后一箱球化级别达不到4级的,该包次铸件出砂后应单独存放,逐件检测球化级别,将球化级别达不到4级的挑出报废。

3.4球化处理完毕至浇注完毕不得超出10分钟。

3.5抽样检测球铁的机械性能,每班次不得少于3次,应在本班次的前、中、后期分别浇注Y型试块,每次浇注应在本包铁水的中、后期。

3.6生产过程中应做好各项原始记录,并存档备查。

铸态QT400-18球墨铸铁熔作业指导书

铸态QT400-18球墨铸铁熔作业指导书本作业指导适用于800公斤球化包处理500-800公斤QT400-18球铁。

一、原材料:1、球铁用生铁,废钢根据TJG03.7.01-08原材料验收标准进行控制。

2、回炉铁:对不同牌号的球铁回炉铁进行分类存放,配料时分别使用。

且回炉铁的杂质、泥沙必须清理干净。

3、特别注意废钢的质量,一方面,废钢厚度<3mm,锈蚀严重,会使铁水含气量增加,铁水氧化,球化剂消耗量增加,造成铸件球化不良。

另一方面,废钢中混入合金钢,会使铸件产生碳化铁,使塑性、韧性降低。

4、球化剂主要选用Mg8RE35、孕育剂:(1)孕育剂主要选用SiBaCa ,并且要达到工艺要求的粒度。

(2)对于厚大铸件、浇注时间较长,需用75Si铁与硅钡合金(Si:60-68%,Ba:4-6%,AI:1.0-2.0%,Ca:0.8-2.2%)进行复合孕育。

混合比为7∶3(3)75Si铁与硅钡复合孕育剂配比,要专人负责。

二、配料配料要求铁水成分达到以下范围原铁水碳:3.7-3.9%; 硅1.0-1.2%; 锰:0.15-0.2%; 磷:≤0.06%; 硫0.05%(脱硫处理后的成分),要求每包取原铁水激冷试样一个做为化验用,试样编号为日期+包次顺序,如:2010年8月2号第一包球铁激冷试样,编号为20100802-1也可以将年去掉,编号为0802-1,第二包激冷试样编号为0802-2,以此类推.球化处理后的最终成分:碳:3.4-3.8%; 终硅2.6-2.9%; 锰:0.15-0.2%; 磷:≤0.06%; 终硫0.02%; 残镁0.04-0.06%; 残稀土:0.02-0.04%。

要求每包取球化后铁水激冷试样一个做为化验用,试样编号为日期+包次顺序,如2010年8月2号第一包球铁激冷试样,编号为20100802-①也可以将年去掉,编号为0802-①,第二包激冷试样编号为0802-②,以此类推。

原铁水和球化后同一包铁水的激冷试样编号一致,便球化后的激冷试样最后包数加圈,用以分辨。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

球墨铸铁感应炉熔炼

炉前处理作业指导书

本标准适用于感应炉熔炼球墨铸铁件的生产。

1原材料准备

1.1球化剂

1.1.1球化剂的牌号选择如下表:

1.1.2球化剂粒度5~25mm。

1.1.3球化剂必须有质量保证书方可投入使用,严禁使用受潮或混合型号的球化剂。

1.2孕育剂

1.2.1孕育剂采用FeSi75和18号长效孕育剂。

1.2.2 FeSi75粒度10~20mm,18号长效孕育剂粒度5~10mm。

1.2.3FeSi75必须进厂检验合格后方可投入使用,严禁使用受潮的孕育剂。

2炉前处理

2.1原铁水化学成分要求如下表(%)

2.2球化处理前对调整好成分的铁水取样快速分析C、Si含量,出铁水温度1540℃~1610℃。

2.3球化及孕育处理

2.3.1将称量好的球化剂(根据实际情况调整)放入球化包堤坝内侧,平整紧实后再加入称量好的硅铁(粒度10~20mm),盖好铁末。

2.3.2先急后绶出定量铁水到球化包内。

2.3.3待球化反应完毕,铁水表面撒集渣剂扒渣并覆盖集渣剂或草木灰。

3炉前控制

3.1球铁化学成分控制范围如下表(%,用户有特殊要求的除外)

3.2铁水球化处理前利用热分析仪取样分析C、Si个含量,为炉前处理提供依据。

每包球化后取样分析Si含量,抽样检测Mn、P、S、Mg、Re含量,在前、中、后期取样分析,每炉次不少于3次,并由化验室做好记录。

3.3球化后的铁水浇注到最后一箱铸件时铁水进行快速金相分析。

每包铁水浇注的铸件应作出标记,最后一箱球化级别达不到4级的,该包次铸件出砂后应单独存放,逐件检测球化级别,将球化级别达不到4级的挑出报废。

3.4球化处理完毕至浇注完毕不得超出10分钟。

3.5抽样检测球铁的机械性能,每班次不得少于3次,应在本班次的前、中、后期分别浇注Y型试块,每次浇注应在本包铁水的中、后期。

3.6生产过程中应做好各项原始记录,并存档备查。