带式传动二级减速器设计说明书

二级圆柱齿轮减速器设计计算说明书

二级圆柱齿轮减速器设计计算说明书一、设计任务设计一用于带式运输机的二级圆柱齿轮减速器。

运输机工作经常满载,空载启动,工作有轻微振动,两班制工作。

运输带工作速度误差不超过 5%。

减速器使用寿命 8 年(每年 300 天)。

二、原始数据1、运输带工作拉力 F =______ N2、运输带工作速度 v =______ m/s3、卷筒直径 D =______ mm三、传动方案的拟定1、传动方案选用展开式二级圆柱齿轮减速器,其结构简单,效率高,适用在载荷平稳的场合。

2、电机选择选择 Y 系列三相异步电动机,其具有高效、节能、噪声低、振动小、运行可靠等优点。

四、运动学和动力学计算1、计算总传动比总传动比 i = n 电/ n 筒,其中 n 电为电动机满载转速,n 筒为卷筒轴工作转速。

2、分配各级传动比根据经验,取高速级传动比 i1 ,低速级传动比 i2 ,应满足 i = i1 ×i2 。

3、计算各轴转速高速轴转速 n1 = n 电/ i1 ,中间轴转速 n2 = n1 / i2 ,低速轴转速 n3 = n2 。

4、计算各轴功率高速轴功率 P1 =Pd × η1 ,中间轴功率 P2 =P1 × η2 ,低速轴功率 P3 =P2 × η3 ,其中 Pd 为电动机输出功率,η1 、η2 、η3 分别为各级传动的效率。

5、计算各轴转矩高速轴转矩 T1 = 9550 × P1 / n1 ,中间轴转矩 T2 = 9550 × P2 /n2 ,低速轴转矩 T3 = 9550 × P3 / n3 。

五、齿轮设计计算1、高速级齿轮设计(1)选择齿轮材料及精度等级小齿轮选用______材料,大齿轮选用______材料,精度等级选______。

(2)按齿面接触疲劳强度设计确定公式内各计算数值,计算小齿轮分度圆直径 d1 。

(3)确定齿轮齿数取小齿轮齿数 z1 ,大齿轮齿数 z2 = i1 × z1 。

二级减速器设计说明书

机械设计课程设计说明书设计题目:带式运输机传动装置设计姓名:班级:学号:指导教师:机械工程学院二○一八年十二月目录一、题目及设计要求 (1)1、设计题目 (1)2、设计数据与要求 (1)3、设计任务 (1)二、传动方案的分析和拟定 (3)三、电动机的选择 (5)3.1选择电动机的结构和类型 (5)3.2传动比的分配 (6)3.3传动系统的运动和动力计算 (7)四、减速器齿轮传动的设计计算 (9)4.1高速级斜齿圆柱齿轮的设计计算 (9)4.2低速级直齿圆柱齿轮的设计计算 (15)4.3两级圆柱齿轮减速器的传动误差校核 (20)五、减速器轴的设计 (21)5.1轴的设计与校核 (21)5.2键的选择与校核 (35)5.3轴承的选择与寿命校核 (37)六、箱体的设计 (43)6.1箱体附件 (43)6.2铸件减速器机体结构尺寸计算表 (43)七、减速器的密封与润滑 (45)八、设计小结 (47)参考文献一、题目及设计要求1、设计题目设计带式运输机装置中的动力传动装置。

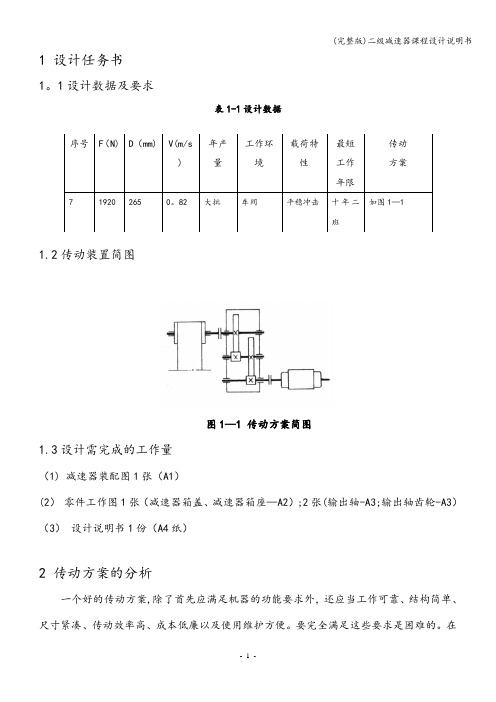

带式运输机的传动装置如图1所示。

图1 带式运输机的传动装置示意图2、设计数据与要求设计数据:运输带的工作拉力F = 2800 牛;运输带的工作速度v = 2.0 米/秒;卷筒直径D = 250 毫米;生产规模:中小批量生产;工作条件:两班制(每班工作8小时),连续单向运转,有轻微振动,室内工作,有粉尘;使用期限:8年,大修期为2~3年;运输带速度允许误差:±5%动力来源:电力,三相交流(380/220 V)。

3、设计任务1. 拟定至少三种传动方案,并对这些方案进行分析对比;2. 针对所选传动方案,进行原动机的选择与传动装置运动和动力参数的计算、传动件(如齿轮传动、带传动)的设计计算、轴的设计计算、轴承及其组合部件设计、键连接和联轴器的选择与校核计算、润滑及附件的设计等;3. 采用先进三维软件对其中一轴系进行三维建模;4. 装配图一张(A0);5. 零件工作图2张(传动零件A3);6. 编写设计计算说明书一份(不少于25页)。

(完整版)二级减速器课程设计说明书

1 设计任务书1。

1设计数据及要求表1-1设计数据1.2传动装置简图图1—1 传动方案简图1.3设计需完成的工作量(1) 减速器装配图1张(A1)(2) 零件工作图1张(减速器箱盖、减速器箱座—A2);2张(输出轴-A3;输出轴齿轮-A3) (3) 设计说明书1份(A4纸)2 传动方案的分析一个好的传动方案,除了首先应满足机器的功能要求外,还应当工作可靠、结构简单、尺寸紧凑、传动效率高、成本低廉以及使用维护方便。

要完全满足这些要求是困难的。

在拟定传动方案和对多种方案进行比较时,应根据机器的具体情况综合考虑,选择能保证主要要求的较合理的传动方案。

现以《课程设计》P3的图2-1所示带式输送机的四种传动方案为例进行分析。

方案a 制造成本低,但宽度尺寸大,带的寿命短,而且不宜在恶劣环境中工作。

方案b 结构紧凑,环境适应性好,但传动效率低,不适于连续长期工作,且制造成本高.方案c 工作可靠、传动效率高、维护方便、环境适应性好,但宽度较大。

方案d 具有方案c 的优点,而且尺寸较小,但制造成本较高。

上诉四种方案各有特点,应当根据带式输送机具体工作条件和要求选定。

若该设备是在一般环境中连续工作,对结构尺寸也无特别要求,则方案c a 、均为可选方案。

对于方案c 若将电动机布置在减速器另一侧,其宽度尺寸得以缩小。

故选c 方案,并将其电动机布置在减速器另一侧。

3 电动机的选择3.1电动机类型和结构型式工业上一般用三相交流电动机,无特殊要求一般选用三相交流异步电动机.最常用的电动机是Y 系列笼型三相异步交流电动机。

其效率高、工作可靠、结构简单、维护方便、价格低,适用于不易燃、不易爆,无腐蚀性气体和无特殊要求的场合.此处根据用途选用Y 系列三相异步电动机3.2选择电动机容量3.2.1工作机所需功率w P 卷筒3轴所需功率:1000Fv P W ==100082.01920⨯=574.1 kw 卷筒轴转速:min /13.5914.326582.0100060100060r D v n w =⨯⨯⨯=⨯=π3。

二级减速器设计说明书

目录一、传动方案拟定∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙1二、电动机的选择∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙11、电动机类型和结构型式的选择∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙12、确定电动机的功率∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙13、确定电动机转速∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙2三、运动参数及动力参数计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙21、总传动比∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙22、减速器传动比∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙23、计算各轴转速∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙24、计算各轴的功率∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙25.计算各转轴转矩∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙2四、V带传动的设计计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙3五、斜齿圆柱齿轮传动的设计计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙4(一)高速级齿轮传动设计计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙4(二)低速级齿轮传动设计计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙8六、轴的设计计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙11(一)轴Ⅰ的设计计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙11(二)轴Ⅲ的设计计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙12(三)轴Ⅱ的设计计算与弯扭强度校核∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙13七、滚动轴承的选择与校核∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙16(一)轴Ⅰ上轴承的选择与校核∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙16八、键连接的选择和校核∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙18(一)V带处的键∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙18(二)齿轮2处的键齿轮3处的键∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙18(三)齿轮4处的键联轴器上的键∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙18九、联轴器的选择∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙19十、箱体的主要结构尺寸的设计∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙19十一、齿轮、轴承的润滑方法及润滑材料∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙20设计小结∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙20参考文献∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙20一、传动方案拟定铸造车间型砂带式运输机的传动装置设计(1)工作条件:装置单向传送,载荷较平稳,空载启动,使用年限10年,每年按300天计算,两班制工作,输送带速度容许误差为±5%。

二级减速器设计说明书

二级减速器设计说明书一、设计题目:二级斜齿轮减速器1.要求:拟定传动关系:由电动机、V带、减速器、联轴器、工作机构成。

2.工作条件:双班工作,有轻微振动,小批量生产,单向传动,使用6年,运输带允许误差5%。

3.知条件:运输带卷筒转速,减速箱输出轴功率马力,二、传动装置总体设计:1. 组成:传动装置由电机、减速器、工作机组成。

2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,要求轴有较大的刚度。

3. 确定传动方案:考虑到电机转速高,传动功率大,将V带设置在高速级。

其传动方案如下:三、选择电机1. 计算电机所需功率:查手册第3页表1-7:-带传动效率:0.96-每对轴承传动效率:0.99-圆柱齿轮的传动效率:0.96-联轴器的传动效率:0.993—卷筒的传动效率:0.96说明:-电机至工作机之间的传动装置的总效率:2确定电机转速:查指导书第7页表1:取V带传动比i=2 .5二级圆柱齿轮减速器传动比i=8 40所以电动机转速的可选范围是:符合这一范围的转速有:750、1000、1500、3000根据电动机所需功率和转速查手册第155页表12-1有4种适用的电动机型号,因此有4种传动比方案如下:方案电动机型号额定功率同步转速r/min 额定转速r/min 重量总传动比1 Y112M-2 4KW 3000 2890 45Kg 152.112 Y112M-4 4KW 1500 1440 43Kg 75.793 Y132M1-6 4KW 1000 960 73Kg 50.534 Y160M1-8 4KW 750 720 118Kg 37.89综合考虑电动机和传动装置的尺寸、重量、和带传动、减速器的传动比,可见第3种方案比较合适,因此选用电动机型号为Y132M1-6,其主要参数如下:额定功率kW 满载转速同步转速质量 A D E F G H L AB4 960 1000 73 216 38 80 10 33 132 515 280四确定传动装置的总传动比和分配传动比:总传动比:分配传动比:取则取经计算注:为带轮传动比,为高速级传动比,为低速级传动比。

二级减速器设计说明书

电动机的选择

1)选择电动机的类型

按工作要求和工作条件选用Y系列三相笼型异步电动机,全封闭自扇冷式结构,额定电压380V。

2)选择电动机的容量

工作机的有效功率为

从电动机到工作机传送带间的总效率为

由《机械设计课程设计手册》表1—7可知:

:V带传动效率0.96 :滚动轴承效率0.99(球轴承)

(1).判断危险截面

截面A,Ⅱ,Ⅲ,B只受扭矩作用,虽然键槽、轴肩及过渡配合所引起的应力集中均将削弱轴的疲劳强度,但由于轴的最小直径是按扭转强度较为宽裕确定的,所以截面A,Ⅱ,Ⅲ,B均无需校核。

从应力集中对轴的疲劳强度的影响来看,截面Ⅳ和Ⅴ处过盈配合引起的应力集中最严重;从受载的情况来看,截面C上的应力最大。截面Ⅴ的应力集中的影响和截面Ⅳ的相近,但截面Ⅴ不受扭矩作用,同时轴径也较大,故不必做强度校核。截面C上最然应力最大,但应力集中不大(过盈配合及键槽引起的应力集中均在两端),而且这里轴的直径最大,故截面C也不必校核。截面Ⅵ显然更不必校核。截面Ⅳ为危险截面,截面Ⅳ的左右两侧均需校核。

(2)计算V带的根数

取3根。

7).计算单根V带的初拉力的最小值

由《机械设计》表4.1得A型带的单位长度质量 ,所以

应使带的实际初拉力 。

8).计算压轴力

压轴力的最小值为

9).带轮的结构设计

小带轮采用实心式,大带轮为辐条式,取单根带宽为13mm,取带轮宽为35mm。

选用A型带

选取:

齿轮的设计

1)选定齿轮类型、精度等级、材料、齿数并初选螺旋角β

(2).截面Ⅳ左侧

抗弯截面系数

抗扭截面系数

截面Ⅳ左侧的弯矩 :

截面Ⅳ上的扭矩 :

截面上的弯曲应力:

二级减速器说明书

燕山大学机械设计课程设计说明书题目:带式输送机传动装置学院(系):机械工程学院年级专业: 09级模具二班学号: 0901********学生姓名:刘文涛指导教师:白文普教师职称:教授目录一.设计任务书 (3)二. 电动机的选择及传动装置的参数计算 (4)三. 齿轮的设计计算 (6)四. 轴的计算 (12)五. 滚动轴承的选择和基本额定寿命计算 (17)六. 联轴器的选择 (18)七. 键联接的选择 (19)八. 润滑和密封的选择 (19)九. 其他技术说明 (20)十. 减速器附件 (20)十一. 设计小结 (21)十二. 参考资料 (21)18.43 19071.57δδ-= =104.36mm5) 计算弯曲疲劳许用应力 取失效概率为1%,安全系数S=1,由式6-24得[]11lim11450450F FN F K MPa σσ=•=⨯=[]22lim21390390F FN F K MPa σσ=•=⨯=6) 计算弯曲应力()133223.05.013.064.152.22407322.1423221+⨯⨯⨯-⨯⨯⨯⨯=F σ=53.76MPa<[]1F σ64.152.296.106.236.572⨯⨯⨯=F σ =56.04<[]2F σ ∴合适四. 轴的计算1) 高速轴的计算a.估算轴径d,参考式(10-2),取C=112(假设轴材料为45号钢),3n P C d ==396042.2112=15.24mm 单键联接增大3% 3.124.15⨯=d =19.8mmb.绘出锥齿轮的结构轮廓,锥齿轮的分度圆直径66mm ,齿根圆直径62.25mm ,联接联轴器的轴径25mm ,锥齿轮的根径小,采用齿轮轴结构。

c.锥齿轮有轴向力,高速轻载拟采用7207C 型单列角接触球轴承,结构尺寸见图。

综合考虑联轴器、轴承与轴的定位,轴承与锥齿轮之间的轴径采用35mm,两个轴承之间用套筒定位,套筒内径35mm ,外径41mm 。

双级减速器机械设计课程设计说明书

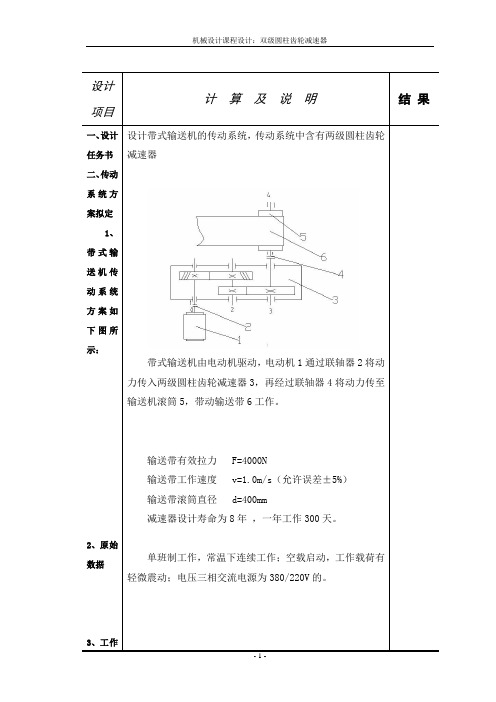

设计项目计算及说明结果一、设计任务书二、传动系统方案拟定1、带式输送机传动系统方案如下图所示:2、原始数据3、工作设计带式输送机的传动系统,传动系统中含有两级圆柱齿轮减速器带式输送机由电动机驱动,电动机1通过联轴器2将动力传入两级圆柱齿轮减速器3,再经过联轴器4将动力传至输送机滚筒5,带动输送带6工作。

输送带有效拉力 F=4000N输送带工作速度 v=1.0m/s(允许误差±5%)输送带滚筒直径 d=400mm减速器设计寿命为8年,一年工作300天。

单班制工作,常温下连续工作;空载启动,工作载荷有轻微震动;电压三相交流电源为380/220V的。

设计项目计算及说明结果条件三、电动机的选择1、电动机容量的选择2、电动机转速的选择根据已知条件由计算得知工作机所需的有效功率KWFVPW0.410002.140001000=⨯==8505.098.099.096.052232434231201=⨯⨯=⨯⨯⨯=⨯⨯⨯⨯=齿轮轴承联轴器卷筒总ηηηηηηηηηηw电动机的输出功率KWKWPPaWd703.28505.00.4===η由Y系列三相异步电动机技术数据中可以确定,满足dedPP〉条件的电动机,取电动机额定功率P m=5.5kw输送机滚筒轴的工作转速min/75.474000.160000rnw=⨯⨯=π由表3-2初选同步转速为1500r/min、1000r/min或750r/min的电动机,对于额定功率P m为5.5 kw的电动机型号应分别为Y132S-4型、Y132M2-6型或Y160M2-8型。

把这三种电动机有关技术数据及相应算得的总传动比列于下表:方案号电动机型号额定功率同步转速满载转速总传动比I Y132S-4 5.5 kw 1500r/min 1440r/min 25.12II Y132M2-6 5.5 kw 1000r/min 960r/min 16.75III Y160M2-8 5.5 kw 750r/min 720r/min 12.56方案I:12i=i3.1=5.1723i=12ii=4.40KWPW0.4=858.0=总ηKWPd703.4=KWPm5.5=设计项目计算及说明结果3、电动机型号的确定四、传动比的分配方案II:12i=i3.1=4.6723i=12ii=3.59方案III:12i=i3.1=4.0423i=12ii=3.11通过对这三种方案比较可以看出,由于整个传动系统采用二级减速,高速级传动比12i应≤4.5,因此选择同步转速ns=750r/min的电动机为宜。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3

8-8

id ·d1 3100mm 300mm ,并根据表 d

圆整,得 dd 2

315mm

dd 2 315mm

5.4 确定中心距 a,并选择 V 带的基准长度 Ld 5.4.1 初定中心距 a 0 根据式 0.7(dd1 dd 2 ) a 0

2(dd1 dd 2 ) ,得

结果

方 案 1 2 3 4

电动机型 额定功率 号 Y160M1-8 Y132M1-6 Y112M-4 Y112M-2 (kw) 4 4 4 4

同步转速 (r/min) 750 100 1500 3000

满载转速

传动装置的

(r/min) 总传动比 720 960 1440 2890 17.77 23.70 35.55 71.34 电动机型号: Y132M1-6

5.带传动的设计: 5.1 带传动类型的选择 由于 V 带传动允许的传动比较大,结构紧凑,大多数 V 带已标准 化,且普通 V 带用于载荷不大和带轮直径较小的场合,符合所要 求的工作和生产的条件,所以选择普通 V 带为外传动零件。 5.2 V 带带型的选择: 由于传动装置工作实行两班制, 即每天工作 16 小时, 且空载启动,

计算及说明 1.课程设计任务书: 1.1 设计题目:设计用于带式运输机的传动装置; 1.2 设计的原始数据:第八组数据 运输带有效拉力 F(N) 运输带速度 V(m/s) 卷筒直径 D(mm) 1.3 设计要求: 工作与生产条件:两班制工作,常温下连续单向运转,空载起动, 载荷平稳,室内工作,环境有轻度粉尘,每年工作 300 天,减速 器设计寿命 10 年,电压为三相交流电(220V/380V) 。 运输带允许速度误差:± 5% 1.4 供参考的传动方案: 方案 B1:要求传动系统中含有两级圆柱齿轮减速器; 方案 B2:要求传动系统中含有两级圆柱齿轮减速器及带传动; 方案 B3:要求传动系统中含有两级圆柱齿轮减速器及链传动; 方案 B4(选做) :要求传动系统中含有单级蜗杆减速器; 方案 B5(选做) :要求传动系统中含有单级圆锥齿轮减速器及开式 圆柱齿轮传动。 4100 0.7 330

nm 960r / min

n1 960r / min

n2 320r / min n3 96.1r / min

n4 40.55r / min n5 40.55r / min

n 960 n2 1 r / min 320r / min 轴 2(输入级) : id 3

计算及说明 形可部分地互相抵消, 以减缓沿齿宽载荷分布不均匀的现象。用于 载荷比较平稳的场合。两级齿轮应使用斜齿轮。 使用 V 带传动, 能缓冲工作时的轻微震动,符合该传动装置传动平 稳的要求,而且 V 带结构简单,价格便宜,能提高工作和生产效率。V 带应布置在减速器的输入端。 2.3 传动方案简图

a max =a 0 0.03Ld =401.5mm

n 320 n3 2 r / min 96.1r / min 轴 3(中间轴) : i1 3.33

轴 4(输出轴) n4 :

n3 96.1 r / min 40.55r / min i2 2.37

轴 5(滚筒轴) n5 :

n4 40.55 r / min 40.55r / min it 1

v

d d(min ) 1

75mm

75mm

100mm

dd1 100mm

d d 1·1 n

60 1000

3.14 100 960 5.03m / s 60 1000

符合 5~25m/s 带速

v 5.03m / s

5.3.3 计算大带轮的基准直径 d d 2 由于带传动的常用传动比 id 2 ~ 4 ,取中间值 id 由式 dd 2

4.2.2 各轴的输入功率: 轴 1(电机轴) P : 1 轴 2(输入级) P : 2 轴 3(中间轴) P : 3 轴 4(输出轴) P : 4 轴 5(滚筒轴) P : 5

Pd 3.45kw

P ·1 3.45 0.96kw=3.31kw 1

P2 · 23 3.31 0.99 0.97kw=3.18kw P · 34 3.18 0.97 0.99kw=3.05kw 3

结果

பைடு நூலகம்

T1 34.32 N m

P 3.31 轴 2(输入级) T2 9550 2 9550 : N m 98.78N m n2 320 P 3.18 轴 3(中间轴) T3 9550 3 9550 : N m 316N m n3 96.1 P 3.05 轴 4(输出轴) T4 9550 4 9550 : N m 718.31N m n4 40.55

计算及说明 根据表 8-7( 《机械设计》,查得工作情况系数 K A 1.1 ) 已知所需传递的额定功率,即电动机的额定功率 P=4kw

结果

K A 1.1

P 4.8kw ca

普通 V 带 A 带型

P 所求的计算功率 P K A ·=1.2 4kw 4.8kw ca

已知小带轮转速,即电机轴的转速 n1 960r / min 根据图 8-11,选取普通 V 带 A 带型 5.3 确定带轮的基准直径 dd 和验算带速 v 5.3.1 初选小带轮的基准直径 dd1 根据表 8-6,V 带轮的最小基准直径为 dd(min ) 1 根据表 8-8,初选小带轮的基准直径 dd1 5.3.2 验算带速 v

4kw

P 4kw ed

nw

60 1000v 60 1000 0.7 r / min 40.52r / min D 3.14 330

nw 40.52r / min

由于 V 带传动的传动比常用范围为 id 2 4 ,二级圆柱齿轮减速器 的常用传动比为 iz 8 40 ,所以,总传动比的范围为:

结果

3.电动机的选择: 3.1 电动机类型选择: 根据 1)传动装置要求工作电压为三相交流电为 220V/380V; 2)在有轻微粉尘的工作环境; 3)要长期运转,容易发热; 结果: 选择 Y 系列的三相笼型异步交流电动机, 采用全封闭自扇冷 式结构,电压为 380V。 该系列的电动机特点:结构简单、价格低廉、维护方便,广泛适用 于不易燃、不易爆、无腐蚀性气体无特 殊要求的机械。 3.2 电动机容量的选择: 3.2.1 工作机的有效效率(即其输出功率)

Ld 0 1481mm

Ld 1400mm

1481mm

根据表 8-2,选定 Ld 1400mm 5.4.3 计算中心距 a 及其变动范围

a a0

Ld Ld 0 1400 1481 400 mm 359.5mm 2 2

a 359.5mm

其变动范围

a min =a 0 0.015Ld =338.5mm

T2 98.78N m

T3 316N m

T4 = 718.31N m

T5

轴 5(滚筒轴) T5 9550 :

P5 2.99 9550 N m 704.18N m n5 40.55

704.18N m

运动和动力参数的计算结果如下表 轴名 1 2 3 4 5 输入功率 P(kw) 输入转矩 T(N·m) 3.45 3.31 3.18 3.05 2.99 34.32 98.78 316 718.31 704.18 转速 n(r/min) 860 320 96.1 40.55 40.55

290.5mm a 0 830mm

计算及说明 所以, a 0 初定为 400mm 5.4.2 计算相应的带长 Ld 0

结果

a0 = 400mm

Ld 0

(d d 2 d d 1 ) 2 2a 0 (dd1 dd 2 ) 2 4a 0

3.14 (315 100)2 2 400 (100 315) mm 2 4 400

P4 · 45 3.05 0.99 0.99kw=2.99kw

P 3.45kw 1

P2 3.31kw

P 3.18kw 3

P4 =3.05kw

P5 2.99kw

计算及说明 4.2.3 各轴的输入转矩 轴 1(电机轴) T1 9550 :

P 3.45 1 9550 N m 34.32 N m n1 960

Pw

Fv 4100 0.7 kw 2.87kw 1000 1000

Pw 2.87kw

3.2.2 电动机所需效率:

计算及说明

结果

Pd

a

Pw

从电动机到工作机的输送总效率:a

1 23 32 4 5

式中1、2、3、4、5 分别为带传动的效率、 滚动轴承传动效率 (一 对) 、闭式齿轮传动效率、联轴器效率、传动滚筒效率 按表 2-3( 《机械设计课程设计》,查得 )

id =3

所以减速器的传动比:

计算及说明

结果

iz

ia 23.70 = =7.9 id 3

iz =7.9

分配传动比:高速级齿轮

i1 = 1.4iz 3.33

i2 = iz 7.9 2.37 i1 3.33

i1 =3.33

低速级齿轮

i2 =2.37

4.2 传动装置各轴的运动和动力参数: 4.2.1 各轴的转速: 轴 1(电机轴) n1 :

i id z 16 160 i

电动机转速可选范围为 :

i 16 160

nd 648.16 6481.6r / min

nd i nw (16 160) 40.51=648.16 6481.6r / min