汽水分离器流程图

汽包汽水分离器原理

汽包汽水分离器原理汽包汽水分离器是一种常见的设备,用于将汽水中的汽与液体分离,使汽水变成纯净的液体。

它的工作原理是利用气体溶解度随温度变化的特性,以及气体在液体中的溶解度随压力变化的特性。

汽包汽水分离器通常由一个封闭的容器和一个压力调节装置组成。

容器内部有一个分隔膜将容器分成两个部分,上部是汽水的蒸发室,下部是液体的收集室。

压力调节装置可以调节容器内的压力,控制汽水的蒸发和液体的收集。

当汽包汽水分离器开始工作时,首先将汽水注入容器中,并通过压力调节装置将容器内的压力调整到适当的范围。

随着容器内部的温度升高,汽水中的汽体开始蒸发,汽体通过分隔膜进入蒸发室。

由于蒸发室的温度较高,汽体在蒸发室中会迅速蒸发。

在蒸发过程中,液体中的溶解气体也会逐渐释放出来。

由于液体中的溶解气体在高温下的溶解度较低,所以在蒸发室中,液体中的溶解气体会逐渐从液体中脱离出来,并随着汽体一起进入蒸发室。

蒸发室中的汽体和溶解气体会通过管道排出。

此时,蒸发室中的汽水已经变成了纯净的液体。

液体会随着重力作用,通过分隔膜进入收集室。

收集室中的液体可以通过出口管道取出,作为纯净的液体使用。

汽包汽水分离器的工作原理基于气体溶解度和压力的变化规律。

在高温下,汽体的溶解度较低,而溶解气体的溶解度较高。

通过控制温度和压力,汽包汽水分离器能够将汽水中的汽体和溶解气体分离出来,使汽水变成纯净的液体。

总结起来,汽包汽水分离器利用气体溶解度和溶解气体的溶解度随温度和压力变化的特性,将汽水中的汽体和溶解气体分离出来,使汽水变成纯净的液体。

这种设备在工业生产和日常生活中都有广泛的应用,能够提供高质量的液体产品。

通过合理的设计和操作,汽包汽水分离器能够高效地工作,满足人们对纯净液体的需求。

汽水分离器工作原理

汽水分离器工作原理

汽水分离器是一种用于将汽水中的气体和液体分离的装置,它可以将汽水中的二氧化碳气体和水分离开来,从而得到纯净的水或者纯净的二氧化碳气体。

汽水分离器的工作原理主要包括压力平衡、气液分离和收集三个步骤。

首先,汽水分离器利用压力平衡的原理来实现气体和液体的分离。

汽水中溶解的二氧化碳气体在高压下溶解在水中,当打开汽水瓶盖时,瓶内的压力突然减小,导致二氧化碳气体逸出,并形成气泡。

而汽水分离器利用了这一原理,通过控制压力的变化,使得汽水中的气体和液体分离开来。

其次,汽水分离器通过气液分离的原理来实现气体和液体的分离。

在汽水分离器中,气体和液体会在特定的结构中进行分离,通常是通过过滤器或者分离膜来实现的。

通过这种方式,可以将汽水中的气体和液体分离开来,从而得到纯净的水或者纯净的二氧化碳气体。

最后,汽水分离器通过收集的方式来将分离后的气体或液体进行收集。

在分离过程中,分离出的气体会被收集到一个容器中,而分离出的液体则会被收集到另一个容器中。

通过这种方式,可以将汽水中的气体和液体分离开来,并分别进行收集和利用。

总的来说,汽水分离器通过压力平衡、气液分离和收集三个步骤来实现汽水中气体和液体的分离。

它利用了物理原理和分离技术,可以高效地将汽水中的气体和液体分离开来,从而得到纯净的水或者纯净的二氧化碳气体。

汽水分离器的工作原理简单而有效,为我们提供了一种便捷的分离方法,使得我们可以更好地利用汽水中的资源。

汽水分离设备

第六节 汽水分离设备1.汽包汽包是汽包锅炉中的重要组件,其作用为:(1)连接上升管(水冷壁)与下降管,组成自然循环回路,同时接受省煤器来的给水,以及向过热器输送饱和蒸汽。

因而汽包是加热、蒸发与过热三个过程的连接点。

(2)汽包中存有一定水量,因而有一定蓄热能力,可以减缓汽压变化速度。

(3)汽包中装有各种内部装置,用以保证蒸汽品质。

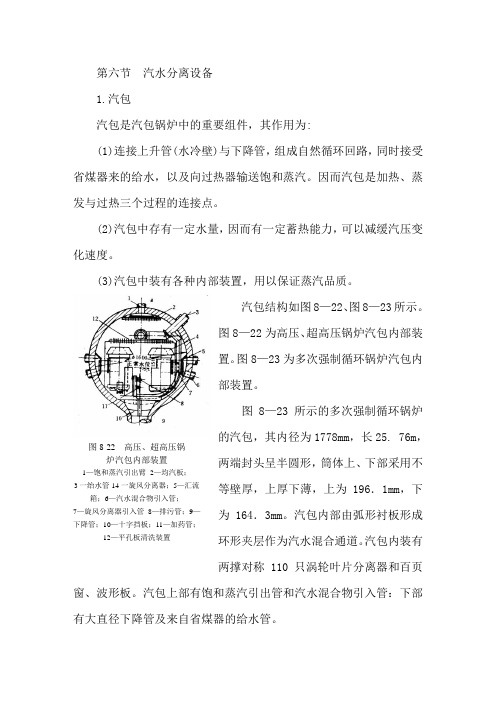

汽包结构如图8—22、图8—23所示。

图8—22为高压、超高压锅炉汽包内部装置。

图8—23为多次强制循环锅炉汽包内部装置。

图8—23所示的多次强制循环锅炉的汽包,其内径为1778mm ,长25. 76m ,两端封头呈半圆形,筒体上、下部采用不等壁厚,上厚下薄,上为196.1mm ,下为164.3mm 。

汽包内部由弧形衬板形成环形夹层作为汽水混合通道。

汽包内装有两撑对称110只涡轮叶片分离器和百页窗、波形板。

汽包上部有饱和蒸汽引出管和汽水混合物引入管:下部有大直径下降管及来自省煤器的给水管。

其工作流程是:从水冷壁管来的汽水混合物经过汽包上郎引入管进入汽包内部,沿着汽包内壁与弧形衬板形成的狭窄的环形通道流下,使汽水混合物以适当的流速均匀地传热给汽包内壁,这样克服了自然循环汽包炉在启停时汽包上下壁温差过大的困难,可以较快速地启动。

从环形通道下侧出来的汽水混合物,分别进入汽包两侧的蜗流式分离器.蜗流式分离器为同心圆筒的结构,内部装有固定螺旋形叶片使汽水混合物产生旋转运动,靠离心力作用将水滴抛向内套筒的内壁,并依靠汽水混合物的冲力把水滴推向上部.在筒上部装有环形导向圈,把水挡住,井引向内、外套筒之间的环形汽包水空间,而蒸汽则在内套筒中间上流动,这是汽水混合物的第一次分离。

被分离出来的蒸汽仍带有少量的水,从内筒中部进入波形板分离器(或称二级分离器)。

它是两撑对称排列的密集波形板,装置在蜗轮式分离器上部。

带有部分水滴的蒸汽在波形板间隙缝中流动,由于多次改变流动方向,依靠惯性力将水滴再次分离出来,而附在板面上。

气水分离器设计图

汽水分离器设计图 汽水分离器的工作原理:大量含水的蒸汽进入汽水分离器,并在其中以离心向下倾斜式运动;夹带的水分由于速度降低而被分离出来;被分离的液体流经疏水阀排出,干燥清洁的蒸汽从分离器出口排出。

汽水分离器的作用;过滤水分、净化气体。

设计原因:在浸麦过程中产生大量的二氧化碳,不利于大麦的呼吸与生长,需要将其抽出外排。

二氧化碳风机抽出的气体为蒸汽,在通过气管外排的过程中,冷凝水易积结回流,影响二氧化碳气体的排出,同时也易烧损风机。

2.汽水系统资料

2 汽水系统2.1 概述左权电厂锅炉为超临界直流炉。

由其直流炉的工作原理可知,锅炉正常运行中汽机来的给水变成过热蒸汽只经历了两个阶段,加热和过热。

即给水状态由未饱和水→干饱和蒸汽→过热蒸汽。

锅炉产出的过热蒸汽送至汽轮机高压缸,从高压缸排出的蒸汽作为低温再热蒸汽送至锅炉再热器系统加热后再引出至汽轮机中压缸。

中间点温度取自启动分离器前,即锅炉转干态运行后机组给水在启动分离器前转变为带有微过热度的过热蒸汽,汽水分离器只作为蒸汽通道。

而在锅炉湿态运行时,锅炉给水经水冷壁蒸发受热面后,过热蒸汽经汽水分离器后送至锅炉过热蒸汽系统,被分离出的汽水进入锅炉储水罐,经361阀送至锅炉启动疏水扩容器,根据水质要求被排放至雨水井或送至汽机排气装置。

锅炉汽水系统设备主要由省煤器,水冷壁,启动系统,顶棚及包墙过热器,低温过热器,屏式过热器,高温过热器,低温再热器,高温再热器及相关的疏水系统,采样系统等组成。

2.2 汽水流程锅炉汽水系统流程框图如图2-1所示。

锅炉给水由机侧给水系统提供,其配置为2×50%B-MCR调速汽动给水泵和一台30% B-MCR 容量的电动给水泵。

给水泵供水汇集至给水母管,给水母管上取有两个用户,分别是高压旁路减温水、过热器一、二级减温水备用水源。

给水母管来的水经高压加热器送至锅炉给水操作平台,经主给水阀后,送至锅炉省煤器。

从锅炉省煤器右侧出来的水经一根下降管送至锅炉底部螺旋水冷壁入口联箱。

其中省煤器出口的水还作为过热器一、二级正常减温水和361阀及启动旁路系统倒暖的水源。

省煤器的来水经螺旋水冷壁入口分配联箱进入螺旋水冷壁,其出口主要为两大路,一路为:经螺旋水冷壁各出口联箱后引至螺旋水冷壁出口混合联箱(左右各一个);另一路为:后墙螺旋水冷壁直接引出的凝渣管。

螺旋水冷壁出口混合联箱出口的水分别引至前墙垂直水冷壁、水平烟道左右侧墙水冷壁、左右侧墙垂直水冷壁、折焰角水冷壁。

经过这几个水冷壁的介质同凝渣管出口的介质一同都汇集到了炉顶汇集集箱。

直流锅炉汽水流程.ppt

过热器系统

各级过热器之间均采用大直径管道及三通连接,在后屏与 末过之间通过连接管道进行一次左右交叉,使介质能充分 混合,并可简化布置。蒸汽冷却定位管(共 6 根)由分隔 屏过热器进口集箱引出,通过分隔屏过热器、后屏过热器, 再引入分隔屏过热器出口集箱, 将分隔屏过热器和后屏 过热器定位夹持,防止屏偏斜。流体冷却定位管(共 4 根) 由后烟井延伸侧墙下集箱引出经末级再热器和末级过热器, 再引入后屏出口集箱,横向固定受热面。

再热 器出口

末级再热 器入口

末级再热 器入口

低出低出温口温口再再热热器器

事

故

减

温 器

低温再热 器入口

汽 水 分 离 器 水冷壁前

墙引出管

水冷壁侧 墙引出管

水冷壁后 墙引出管

水冷壁出 口联箱

水冷壁中 间联箱

省煤器出 口联箱

省煤器悬 吊管

省煤器中 间联箱

省煤器入 口联箱

水冷壁前 墙进口管

水冷壁后 墙进口管

启动系统

锅炉启动系统采用简单疏水大气扩容式启动系统。炉前锅炉中心线上垂直布 置 2只外径/壁厚为Φ 690/90mm 的汽水分离器,其进出口分别与水冷壁和炉 顶过热器相连接。分离器筒身上方切向布置 8 根进口管接头、 2 根外径/壁厚 为Φ 356/45mm 至炉顶过热器管接头,分离器筒身下方设有两根外径/壁厚为 Φ 324/46mm 至储水箱连接管接头。当机组启动,锅炉负荷低于最低直流负 荷 30%BMCR 时,蒸发受热面出口的介质流经分离器进行汽水分离,蒸汽通 过分离器上部管接头进入炉顶过热器,而水则通过外径为Φ 324mm 疏水管 道引至大气式扩容器。在大气扩容器中,蒸汽通过管道在炉顶上方排向大气, 水进入下部的集水箱。其流程见图 2.2-4。

三相分离器原理、流程示意图PPT资料优秀版

用于脱水难度较大的采出液处理。设备原理是油气水混 设控备制规 系格统:由φ被3控00对0X象1(46液00位、压力)测量单元、调节器和执行器组成。

处出理口液 污量水:含≤油1:00≤0100由蒸三汽部加分热构(成可:选气)路方、式油,路主和要水用路于,脱分水别难采度用较常大规的仪采表出对液三处相理分。离器油(水)室液位及压力进行控制。

水路,分别采用常规仪表对三相分离器油(水)室液位 及压力进行控制。

控制系统由被控对象(液位、压力)测量单元、调 节器和执行器组成。压力检测采用气动或电动压力变送 器,油(水)室液位检测采用气动或电动浮球液位变送 器,调节器采用气或电动调节器,执行机构采用气动薄 膜调节阀或电动调节阀。

设出处备口理规 污 液格水量:含:φ油≤13分:0000≤001离0X0m104306/m的d0g0/l 混合液经分配器布液和波纹板整流后进入沉降室,

并在沉降室进行最终的油水分离,分离后的油、水分别

进入油水室,并经油出口和水出口排出设备。

三相分离器

四、 自控流程 分离器自控系统主要由三部分构成:气路、油路和

三相分离器单向脱水工艺流程示意图

三相分离器

二、运行参数 设备规格:φ3000X14600

处理液量:≤10000m3/d 出口原油含水:≤0.5% 出口污水含油:≤1000mg/l 加热介质:蒸汽

三相分离器

三、 工作原理

出三加口相热污 分 介水离质含器:油单蒸:向汽脱≤1水00工0设m艺g流/l 备程示单意图向进料,采用蒸汽加热(可选)方式,主要

合液经设备进口进入设备,经进口分气包预脱气后又进 控加制热系 介统质由:被蒸控汽对象(液位、压力)测量单元、调节器和执行器组成。

蒸汽锅炉汽水分离PPT课件

(4)锅水含盐量的影响:主要影响 • 锅水含盐量高 ,则蒸汽含盐量高 • 锅水含盐量达到临界含盐量以上时,蒸汽湿度大大增加,蒸汽品质大大 下降,若泡沫层充满蒸汽空间,汽水同时吸入蒸汽引出管,造成 “汽水共 腾” 的运行事故 • D 大 ,则水空间含汽率高 , 临界含盐量低

• 保证给水品质,加大排污,使实际允许锅水含盐量<<临界含盐量

要求: •

• • • • •

上升管或汽水引出管引接于锅筒水空间 装于最低水位下80mm处 保证最低水位时仍起作用 孔板长度≮2/3的锅筒直段长度 尽量使全部蒸汽通过孔板 孔板与筒壁间应留150~200mm间隙 使水能畅快流下 孔板边缘加装高为100~150mm的水封挡板 防止蒸汽短路 给水均匀地在孔板上面送入 , 利于破沫和对蒸汽冲洗

第17页/共29页

3、供热锅炉常用的汽水分离装置

(1)水下孔板 (2)挡板 (3)匀汽孔板 (4)集汽管 (5)蜗壳式分离器 (6)波形板分离器 (7)钢丝网分离器

第18页/共29页

(1)水下孔板:

• 3~4mm厚的钢板,均布8~10mm的小孔 • d小,则易于堵塞,d大,则气流分布不均

作用:

• 在孔板下形成汽垫 使蒸发面负荷均匀 • 削弱混合物动能 水面平稳 减少飞溅水滴 • 减少水位涨高

主要影响锅水含盐量达到临界含盐量以上时蒸汽湿度大大增加蒸汽品质大大下降若泡沫层充满蒸汽空间汽水同时吸入蒸汽引出管造成汽水共腾的运行事故保证给水品质加大排污使实际允许锅水含盐量临界含盐量三汽水分离装置1汽水分离装置的设计原则2汽水分离装置的分类3供热锅炉常用的汽水分离装置4汽水分离装置的设计标准5经验数据1汽水分离装置的设计原则1尽可能避免r的局部增高使蒸汽均匀地穿出水面和引出2有效地削弱进入锅筒的汽水混合物的动能缓和对水面的冲击3使汽水混合物具有急转多折的流动路线以充分利用离心和惯性分离作用4及时把分离下的水带走以免再次被蒸汽携带5创造大量的水膜表面积以粘附更多的水滴6阻力不能过大以改善水循环7便于制造安装和维修2汽水分离装置的分类自然分离

三相分离器原理、流程示意图(精)

三相分离器单向脱水工艺流程示意图

三相分离器

二、运行参数

设备规格:φ3000X14600 操作压力:0.4MPa 处理液量Байду номын сангаас≤10000m3/d 出口原油含水:≤0.5% 出口污水含油:≤1000mg/l 加热介质:蒸汽

三相分离器

三、 工作原理 设备单向进料,采用蒸汽加热(可选)方式,主要

用于脱水难度较大的采出液处理。设备原理是油气水混 合液经设备进口进入设备,经进口分气包预脱气后又进 入水洗室,在水洗室中油水混合液发生碰撞,摩擦等降 低界面膜的水洗过程,分离出了大部分的游离水,没有 分离的混合液经分配器布液和波纹板整流后进入沉降室, 并在沉降室进行最终的油水分离,分离后的油、水分别 进入油水室,并经油出口和水出口排出设备。

三相分离器

四、 自控流程 分离器自控系统主要由三部分构成:气路、油路和

水路,分别采用常规仪表对三相分离器油(水)室液位 及压力进行控制。

控制系统由被控对象(液位、压力)测量单元、调 节器和执行器组成。压力检测采用气动或电动压力变送 器,油(水)室液位检测采用气动或电动浮球液位变送 器,调节器采用气或电动调节器,执行机构采用气动薄 膜调节阀或电动调节阀。

锅炉设备及汽水流程(配图片)

锅炉设备及汽水流程锅炉设备介绍:1、钢结构:整个锅炉设备全部由钢结构支撑,悬吊在大板梁上,由于整个受热面系统的热胀冷缩,因此将水冷壁、过热器、再热器、省煤器等受热面设备通过吊挂装置全部悬挂在大板梁上,以保证整个锅炉能向上向下自然膨胀。

钢结构:一般材质为Q235A或Q235B,它是由几根大的钢柱和梁,还有斜撑构成。

钢结构设备到货为散件,钢结构到现场后由现场组合安装,钢结构的连接方式有焊接和螺栓连接,螺栓一般采用高强度螺栓。

采用螺栓连接的钢结构,在安装调整初期,要求每一层安装时需用临时普通螺栓初紧固,待调整和验收完毕,才能用高强度螺栓紧固,在钢架验收时候要对高强度螺栓的紧固度进行检查。

锅炉基础锅炉钢结构安装锅炉钢结构锅炉钢结构高强螺栓锅炉大板梁锅炉钢架锅炉钢架地面准备锅炉钢结构(注意剪力槽钢,与土建对应必须留有足够的剪力槽)锅炉吊挂装置,受热面设备全部吊挂在大板梁上2、水冷壁:炉膛四周由膜式管道密封组成,形成一个方体中空炉膛,由刚性梁连接形成方形整体,通过吊挂装置悬吊在大板梁上,保证向上和向下受热自然膨胀,前后左右膨胀由导向装置限制;接受炉膛火焰的直接辐射传热,水在水冷壁里经过加热至水沸腾,形成水与蒸汽的混合体,产生饱和蒸汽,最上端由上集箱连接,上端通过上集箱与锅筒连通,最下端由下集箱连接,最下端与下降管连通,同时也与锅筒连通。

水冷壁:一般材质为20G。

为保证炉膛燃烧后的热量能完全被水冷壁管内的水吸收,因此必须将炉膛密封起来,在安装水冷壁时候将管屏与管屏之间密封焊接起来保证密封形成密闭炉膛。

在水冷壁的外面为了防止热量损失及防止烫伤所以在水冷壁的外面设置了保温棉及耐火砖,保证热量损失。

查水冷壁地面组合水冷壁地面组合检查后吊装锅炉水冷壁安装水冷壁对口焊接锅炉水冷壁焊接及刚性梁安装下部水冷壁及水冷壁刚性梁水冷壁上集箱安装3、锅筒(汽包):圆筒形的筒体,通过吊挂装置悬挂安装在大板梁上,在炉膛的上部,与省煤器、过热器、水冷壁直接连通,在锅筒里起着汽水分离、沉淀、保证自然循环的压头、加药、排污等作用。