压缩空气系统再确认方案

压缩空气系统设计确认(DQ)方案

设计确认方案(DQ)压缩空气系统方案审核和批准供应商:客户:版本历史目录1.目的 (4)2.范围 (4)3.职责 (4)3.1供应商的职责 (4)3.2客户的职责 (4)4.参考文件 (4)5.系统描述 (5)5.1描述 (5)5.2工艺流程图 (6)5.3人员确认 (6)5.4文件确认 (8)5.5设计标准确认 (10)5.6组件确认 (13)5.7仪表确认 (16)5.8施工要求确认 (18)6.偏差报告 (21)7.附件清单 (21)8.执行的审核和批准 (21)1. 目的本设计确认(DQ)方案是为了确认XXX制药有限公司新建项目的压缩空气及分配系统的设计符合用户需求说明和GMP要求。

DQ的结果记录在此验证方案中。

2. 范围本设计确认的范围包括了……3. 职责3.1 供应商的职责1. DQ方案编写2. DQ实施和数据的收集3. 准备偏差报告和解决偏差的建议4. 如果出现偏差,与客户某个授权的人员进行协调5. 最终报告的编写3.2 客户的职责1. 执行前审核和批准本方案2. 提供设备或系统的技术标准和其它相关的设计文件3. 提供经客户批准和发布的用户需求说明4. 针对不符合项界定解决方法5. 审核和批准最终报告4. 参考文件以下是方案编写所依据的参考文件:✓(SFDA) 中国GMP2010年修订版✓欧盟GMP的附录1-无菌药品的生产,2008版✓欧盟GMP的附录15-验证和确认✓中国药典2010年版✓药品生产验证指南(2003年版)✓压力容器安装规范要求及洁净压缩空气质量标准。

✓四级过滤器使用说明书✓压缩空气系统URS✓《压缩空气系统标准操作规程》5. 系统描述5.1 描述主要设备GA55型螺杆式压缩机。

辅助设备有YC-75AH/冷冻式干燥机、C-8/1.0储气罐、QE-150吸附式干燥机及C、T、A、H四级过滤器组成。

GA55型蜗杆式空气压缩机系统流程:将空气经过空气滤清器滤去尘埃、杂质,由减荷阀控制进入压缩机工作腔,随着蜗杆与两侧星轮片的合运动,空气被压缩,并在压缩过程开始时与喷入的润滑油混合,经压缩后的混合气体进入油气分离器,利用旋风分离法和上返分离法粗分离油气后,经精分离器滤芯进行精分离、通过最小压力阀排出的气体是比较纯净压缩空气;然后经过板翘式冷却器,将压缩空气冷却,空气中水蒸汽饱和析出,与压缩空气一起排出。

压缩空气系统确认方法

百度文库- 让每个人平等地提升自我压缩空气系统确认方案文件编号:JH-YZ-SB-025-R00制定人:制定日期:审核人:审核日期:批准人:批准日期:实施日期:四川利君精华制药股份有限公司目录1:概述压缩空气系统简介压缩空气设备基本情况净化压缩空气处理流程图压缩空气系统的主要技术参数2:目的3:范围4:依据5:可接受标准6:职责7:培训8:确认时间9:确认内容设计确认DQ安装确认IQ运行确认OQ性能确认PQ10:异常情况处理11:偏差处理12:变更控制13:确认结果评定14:拟定再确认周期15:附表1 概述压缩空气系统简介本压缩空气系统主要是作为制剂车间(固体制剂、提取车间和凝胶剂、栓剂车间)生产工艺的辅助设备,为车间提供符合生产工艺要求的压缩空气,压缩空气系统由压缩机、电动机、压力开关、单向阀、储气罐、压力表、自动排水器、安全阀、主管道过滤器等组成。

压缩空气设备基本情况水润滑单螺杆空气压缩机项目 栓剂、凝胶剂固体制剂产品型号 出厂编号 0321420303214205生产厂家广东正力精密机械有限公司净化压缩空气处理流程图压缩空气系统的主要技术参数 序号 项目 主要技术参数 1 排气量(m 3/min ) 2 排气压力(MPa )3 螺杆润滑方式水润滑 4 吸气状态温度(℃) 2~40 压力大气压 5 供气温度 环境温度+20 6 传动方式 弹性连轴器 7冷却方式分冷空气空气压缩机 冷干机 除油过滤器精密过滤器除菌过滤器除臭过滤器各使用点8 气量调节方式ON/OFF调节9 润滑水量(L)3010 安全阀设定压力(MPa)11 噪声dB(A)75 312 电动机功率11 22 转速1460 2950 起动方式Y-降压起动电压(V)380频率50防护等级IP54绝缘等级F级13 电动机功率(KW)转速(rpm)1420 风量(m3/min) 10014 净重60015 外形尺寸(长*宽*高)(mm)1400*865*11502 目的确定压缩空气系统的技术指标、型号及设计符合规范要求;对压缩空气系统及管路分配系统的安装过程、安装条件进行检查,安装后进行试运行,以证明设备性能够达到设计要求及规定的技术指标。

压缩空气系统运行确认(OQ)方案

运行确认方案(OQ)压缩空气储存及分配系统方案审核和批准供应商:客户:版本历史目录1.目的42.验证范围43.职责43.1. 供应商的职责43.2. 客户的职责44.参考文件清单45.系统描述55.1.描述56. 0Q实施76.1.先决条件76.2. 人员确认96.3.验证仪器校准确认116.4.运行功能确认137. 偏差报告168. 附件清单169.执行的审核和批准161.目的本运行确认是为了确认XXX制药有限公司新建项目的压缩空气及分配系统的运行是否符合设计标准和用户工艺要求。

本方案规定了运行确认的内容、测试方法和测试表格。

2.验证范围本运行确认的范围包括了……3.职责3.1. 供应商的职责A0Q方案编写>OQ实施和数据的收集A准备偏差报告和解决偏差的建议A如果出现偏差,与客户某个授权的人员进行协调A最终报告的编写3.2. 客户的职责A执行前审核和批准本方案A针对不符合项界定解决方法A审核和批准最终报告4.参考文件清单以下是方案编写所依据的参考文件:(SFDA)中国GMP2010年修订版欧盟GMP的附录1-无菌药品的生产,2008版欧盟GMP的附录15-验证和确认中国药典2010年版药品生产验证指南(2003年版)压力容器安装规范要求及洁净压缩空气质量标准。

四级过滤器使用说明书压缩空气系统URS《压缩空气系统标准操作规程》5.系统描述5.1.描述主要设备GA55型螺杆式压缩机。

辅助设备有YC-75AH/冷冻式干燥机、C-8/1.0储气罐、QE-150吸附式干燥机及C、T、A、H四级过滤器组成。

GA55型蜗杆式空气压缩机系统流程:将空气经过空气滤清器滤去尘埃、杂质,由减荷阀控制进入压缩机工作腔,随着蜗杆与两侧星轮片的合运动,空气被压缩,并在压缩过程开始时与喷入的润滑油混合,经压缩后的混合气体进入油气分离器,利用旋风分离法和上返分离法粗分离油气后,经精分离器滤芯进行精分离、通过最小压力阀排出的气体是比较纯净压缩空气;然后经过板翘式冷却器,将压缩空气冷却,空气中水蒸汽饱和析出,与压缩空气一起排出。

空气压缩机验证方案

1.概述:1.1.概述:新建颗粒剂生产线,部份生产设备需采用压缩空气作动力源,经核算该车间设备同时使用压缩空气总流量为6 立方米/分钟,为了确保压缩空气系统运行稳定、可靠,且经处理后的压缩空气符合生产工艺和2010版GMP要求,结合实际情况,特此提出该系统的设计标准及要求。

1.2.用途:我公司胶囊制剂生产过程中,压缩空气用于生产设备功能部件驱动,如胶囊剂吹泡等1.3.适用范围:适用于上海悦胜芜湖药业有限公司新建厂房压缩空气系统的选型、设计。

1.4.法规和指南1.4.1.整个项目的技术标准将按照2010版中国GMP的有关要求进行设计、制造、运输、包装、安装、运行操作、维护和验证。

1.4.2.应符合如下的标准和法规药品生产质量管理规范(GMP) 2010版国家现行相关行业标准及规范GB-52261-2002 机械安全机械电气设备第一部分:通用技术条件GB-12265-90机械防护安全要求2.目的:编制压缩空气系统的设计标准与要求(预确认)文件,结合实际使用情况,确保输送至洁净区(室)的压缩空气流量、压力、洁净度、干燥度等技术指标能满足生产工艺和GMP要求。

3.确认组织及职责4.内容4.1.压缩空气质量技术标准要求4.2.压缩空气系统设计工艺流程系统设计工艺流程:空压机一缓冲储气罐一C级过滤器一冷冻干燥机一T级过滤器一A级过滤器一H级过滤器一分配系统一各用气----- ----- > - ^4.3 设备信息确认4.3.1设备检查4.3.2.冷冻式干燥机4.3.3.储罐4.3.4.过滤器4.4.验证过程出现偏差的分析、讨论与处理:按照该设备设计确认方案实施,在实施过程中若出现偏差或不符合设计要求的情况,分析偏差,查找偏差原因,提出可行性意见,实施可行性方案,以确认该设备购买的可行性。

5.运行确认5.1.目的通过运行验证,证明压缩空气系统能够连续、稳定、正常运行,制备的压缩空气质量符合公司产品生产工艺要求。

压缩空气系统确认方案x

压缩空气验证方案1概述①:空压站提供给车间洁净区内使用的压缩空气有两种用途,一种是设备上相关气动机构系统作为动力源使用的,另一种是用于与药品生产直接接触的压缩空气。

按照GMP规范中要求与药品直接接触的压缩空气应经净化处理,符合生产要求的条款规定,我们在气源系统中安装了预过滤器、冷冻干燥机、筒式管路过滤器、精密过滤器,对压缩空气的固体微粒,水分、油雾进行去除处理。

压缩空气的输配管路及附件均采用SUS304材质的不锈钢制作。

压缩空气直接接触药品使用点末端安装筒式除菌过滤器,从而保证车间使用的压缩空气品质符合规定。

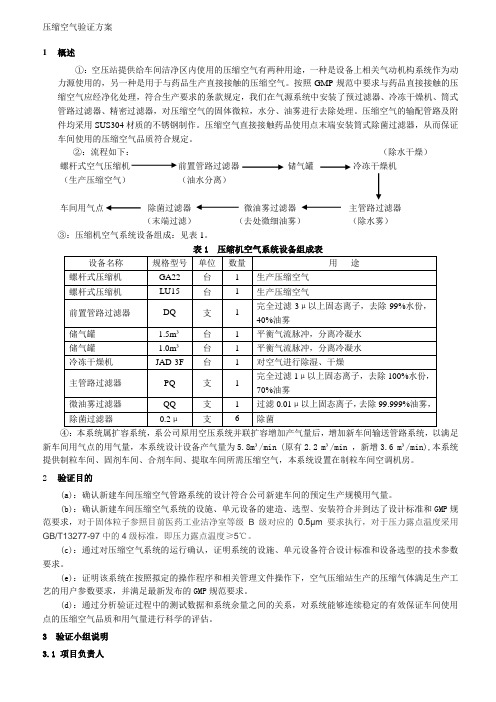

②:流程如下:(除水干燥)螺杆式空气压缩机前置管路过滤器储气罐冷冻干燥机(生产压缩空气)(油水分离)车间用气点除菌过滤器微油雾过滤器主管路过滤器(末端过滤)(去处微细油雾)(除水雾)③:压缩机空气系统设备组成:见表1。

表1 压缩机空气系统设备组成表④:本系统属扩容系统,系公司原用空压系统并联扩容增加产气量后,增加新车间输送管路系统,以满足新车间用气点的用气量,本系统设计设备产气量为5.8m³/min (原有2.2 m³/min ,新增3.6 m³/min),本系统提供制粒车间、固剂车间、合剂车间、提取车间所需压缩空气,本系统设置在制粒车间空调机房。

2验证目的(a):确认新建车间压缩空气管路系统的设计符合公司新建车间的预定生产规模用气量。

(b):确认新建车间压缩空气系统的设施、单元设备的建造、选型、安装符合并到达了设计标准和GMP规范要求,对于固体粒子参照目前医药工业洁净室等级B级对应的0.5μm要求执行,对于压力露点温度采用GB/T13277-97中的4级标准,即压力露点温度≥5℃。

(c):通过对压缩空气系统的运行确认,证明系统的设施、单元设备符合设计标准和设备选型的技术参数要求。

(e):证明该系统在按照拟定的操作程序和相关管理文件操作下,空气压缩站生产的压缩气体满足生产工艺的用户参数要求,并满足最新发布的GMP规范要求。

压缩空气系统验证方案

压缩空气系统验证方案一、验证方案审批1验证方案的起草。

2验证方案批准批准人:日期:年月日二、验证方案1引言压缩空气系统产生的压缩空气是为水系统、自动控制系统提供动力。

压缩空气的质量,对于工艺用水、药液、药物的洁净至关重要,因此,压缩空气系统是影响产品质量的重要环节。

该系统于年月日安装、调试,投入使用,根据药品GMP要求,结合实际情况,决定于年月日~ 年月日对压缩空气系统进行验证。

2 验证目的:该系统安装后,检查并确认本系统是否仍符合设计要求和生产要求。

3 验证对象:本公司压缩空气系统该系统主要由两台空气压缩机、两个贮气罐、一个缓冲罐、一套英国公司生产的压缩空气处理器、压缩空气管道及直接接触药品使用点的压缩空气过滤罐组成。

4 验证准备:1)有关操作规程A ZW3-10系列无油润滑空气压缩机操作规程B 压缩空气过滤罐清洁标准操作程序2)有关资料3)有关仪表5 安装确认6 运行确认:6.1 管道系统的完整性试验:启动空气压缩机,达正常工作压力后,打开各使用点阀门,检查并记录各使用点能否达到需要压力。

检查人:检查日期:6.2 使用点净化压缩空气质量:应根据使用点洁净室的净化级别确定净化压缩空气尘埃粒子数的检测标准,净化压缩空气对物料及洁净室环境不应造成污染。

所以采用相应洁净室的净化标准。

终端尘埃粒子数测定方法:制作或购买聚乙烯塑料一个,要求体积大于1立方米,袋口直径小于30cm,形状不限,洗净后,置验证合格的百级层流罩下吹干、压平、叠齐,移至净化压缩空气使用点。

在压缩空气系统正常工作情况下,将尘埃粒子计数器的采样管插入袋内后,收集使用点的净化压缩空气,至塑料袋胀满,袋口有气排出时移开并封闭袋口,按《尘埃粒子计数器标准操作规程》检测袋内空气的尘埃粒子数。

重复取样三次,每次计取样数两次,记录结果。

使用点:测定人:测定日期:7 结果分析和评价:根据上述试验数据和有关检查情况由验证小组成员出具验证报告(含验证评定)。

002空压系统确认方案2019-12-27

文件编号:压缩空气系统运行再确认记录起草人起草日期审核人审核日期批准人批准日期实施人实施日期生效日期颁发部门:XXXX分发部门:XXXX目录一目的 (1)二范围 (1)三责任 (1)四职责 (1)五内容 (2)六运行确认 (3)七性能确认 (4)十评价及结论 (10)十二确认小组根据确认结果确定本设备的再确认周期 (11)一目的:为确认压缩空气系统能够正常运行,设备各项性能符合要求,保证生产出质量合格、符合工艺要求的压缩空气,特制订本验证方案,对压缩空气系统进行再确认。

检查并确认压缩空气系统符合GMP的管理要求,所产生的压缩空气能满足生产需要。

二范围:压缩空气系统三责任:生产部工程动力部质保部四职责及验证小组成员:4.1验证小组职责4.1.1负责运行再确认方案的审批;4.1.2负责协调确认的各项工作,保证本方案按规定的项目能够顺利进行;4.1.3负责确认数据及方法的审核;4.1.4负责确认报告的审批;4.1.5负责再确认周期的制定;4.1.6负责发放确认证书。

4.2工程动力部职责4.2.1制定运行再确认方案;4.2.2组织协调确认活动,确保确认进度;4.2.3负责设备的运行确认;与生产部共同完成性能确认。

4.2.4收集数据、归纳并评估运行结果;4.2.5确认现场的开机运行;4.3质保部职责4.3.1制定设备性能确认检测项目;4.3.2起草本设备生产出的产品质量标准,取样及检验的SOP;4.3.3负责取样检验并出具检验报告;4.3.4确定设备的确认周期。

4.4生产部职责负责按生产工艺规程及设备标准操作程序和岗位标准操作程序进行生产和操作。

4.5验证小组成员五内容5.1概述:螺杆空压机系统用于满足整个车间制剂的生产,本系统由螺杆式空压机、贮气罐、冷冻式空气干燥机、过滤系统组成。

5.2工艺流程简述车间使用的压缩空气是由空压机组供给,要求无水、无油、无菌。

空压机组由空气压缩机、空气贮罐及冷干机、过滤器组成。

压缩空气系统验证方案

压缩空气系统验证方案压缩空气系统验证方案如下:1. 确定验证目标:明确需要验证的压缩空气系统的特定功能、性能要求和安全标准。

2. 设计验证方案:根据验证目标,制定验证方案,包括验证方法、测试设备、测试环境、测试工具和相关人员。

3. 压力测试:利用压力传感器和数据记录仪对压缩空气系统进行压力测试,验证是否能够达到指定的压力要求,并检测是否存在泄漏、漏气等问题。

4. 温度测试:利用温度传感器和数据记录仪对压缩空气系统进行温度测试,验证系统是否能够稳定控制温度,并排除过热、过冷等问题。

5. 噪声测试:利用噪声测试仪器对压缩空气系统进行噪声测试,验证系统是否符合环境噪声限制要求。

6. 能耗测试:通过测量压缩空气系统的能耗,验证系统是否能够达到预期的节能要求。

7. 安全性测试:测试压缩空气系统的安全装置和防护措施是否有效,是否能够及时发现和处理可能存在的安全隐患。

8. 故障恢复测试:模拟压缩空气系统部分故障情况,验证系统的自动检测和恢复能力是否正常工作。

9. 持续性测试:对压缩空气系统进行持续性测试,验证系统是否能够长时间运行,并确保其稳定性和可靠性。

10. 数据分析和评估:对验证过程中收集的数据进行分析,评估压缩空气系统是否通过验证,并根据分析结果提出改进建议。

11. 编写验证报告:根据验证结果编写验证报告,详细记录验证过程、结果和评估,并提供建议和改进方案。

12. 验证结果复核:组织相关专业人员对验证报告进行复核,确保验证结果的准确性和可靠性。

13. 验证结果审查:将验证报告提交给相关部门领导或专家,进行审查和批准,确认压缩空气系统的验证合格性。

14. 反馈和改进:根据验证结果和审查意见,进行必要的反馈和改进,以确保压缩空气系统的质量和性能达到预期要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

针剂车间压缩空气系统(运行、性能)再确认方案编号Qua-01EM-005-R0-2019审批程序部门职务签名日期起草验证工作小组组长审核经理办公室生产副总经理办公室质量受权人设备科科长生产技术科科长针剂车间车间主任质管科QA主管QC主管批准验证领导小组组长批复意见:同意确认方案。

批准:日期:安徽金太阳生化药业有限公司目录1.概述2.验证目的3.范围4.验证小组其责任5.风险评估6.确认内容6.1确认所需文件6.2确认用仪器仪表校验6.3运行确认6.4性能确认7.偏差处理情况8.验证结果数据汇总分析与评价9.验证周期10.批准1.概述公司小容量注射液车间压缩空气系统主要用于为洗瓶、灌封工序提供经除油、除水、除菌和净化处理的洁净工艺用气及为纯化水机组、蒸馏水机组、水浴式灭菌柜、纯蒸汽灭菌柜等设备上的气动元件提供气源。

公司压缩空气系统主要由空气压缩机、空气储罐、冷冻式干燥机、多级别过滤器及使用点终端过滤器组成,生产出的洁净压缩空气通过不透钢管道,输送至车间各用气点。

公司螺杆空气压缩机由上海德耐尔压缩机制造有限公司生产,型号为GA37P-7.5,排气量:7.3m ³/min ;最大工作压力:0.8Mpa ,压力露点为-40℃。

冷冻式压缩空气干燥机为德耐尔压缩机制造有限公司生产,型号为DAD-15HTF ,处理量为18m ³/min 。

微热再生吸附式压缩空气干燥机为德耐尔压缩机制造有限公司生产型号为DAD-15MXF 处理量18m ³/min 。

管路系统由安徽仁和轻工机械有限公司完成,管路的材质均采用304不锈钢。

洗瓶、灌封、起泡点试验用压缩空气均经过0.22μm 过滤器过滤。

系统流程图如下:洗瓶HF7主管路过滤器精度:1μm灌封 0.22μm 过滤0.22μm 过滤 水浴式灭菌柜纯蒸汽灭菌柜 纯化水制备系统空压机 7.3m 3/min 满载压力:0.8Mpa压缩空气罐 容积2m 3多效蒸馏水机 起泡点实验0.22μm 除菌过滤干燥机 18m 3/min工作压力:1.0冷干机 18m 3/min最大工作压力:1.3MPa合成车间2.验证目的由于本次验证的空气压缩机已经运行多年,运行平稳,经过了验证,未经历过影响压缩空气质量的大修,本次验证其目的:(1)通过运行确认证明设备能够正常运行且各项性能、参数指标符合设计要求。

(2)通过性能确认证明设备能够始终生产出质量稳定的压缩空气,同时为修订设备及系统的操作、清洁、维护保养规程提供相应的依据3.范围本验证方案适用于小容量注射剂车间压缩空气系统的确认。

4.验证小组及其职责验证工作小组组长:穆可祝分项负责人部门职务签名职责穆可祝验证工作小组组长①负责验证方案的起草和审核。

②负责按验证方案对有关人员进行培训。

③负责计划、组织、协调本验证方案的实施。

④负责收集、整理和审核验证数据,并完成验证报告⑤配合完成批准方案中的变更控制的批准及所有变更,整理因标准和操作参数变化所引起的方案变化,并评估变更控制。

何小华车间主任①组织培训岗位操作人员,提供确认所必需的物料、场所、人员的安排和调配、所进行的测试操作和记录。

②参与确认方案、数据、记录和确认报告的审核。

曾瑞QA主管①组织确认方案、确认结果、确认报告的会审、会签;②对确认全过程实施监督,保证确认实施过程严格执行确认方案。

③负责确认过程中所有检测项目的取样;负责建立验证档案,归档验证资料。

④对验证及验证过程中出现的偏差做出正确评估。

⑤负责确认过程中所有检测项目的取样。

5.风险评估5.1风险识别5.1.1HF 过滤装置无法正常工作 5.1.2空压机油水分离器故障5.1.3冻干燥机工作故障不能达到露点温度 5.1.4设备管道连接不严密,泄漏 5.1.5过滤器安装不正确 5.1.6 HF 过滤器损坏 5.1.7末端0.22um 滤芯损坏郑云书QC 主管①确认所用检测仪器已校验。

① 负责确认过程中所有检测项目的检测并出具检测报告。

③负责确认过程中OOS 的调查处理。

潘卫质量副总审核并批准验证方案和验证报告。

马新冬 车间操作工负责验证方案实施中的操作工作和清洁工作。

5.2风险评价与分析序号风险详述风险可能导致的结果评价RPN风险级别风险控制S P D1 HF过滤装置无法正常工作压缩空气油份超标4 2 324中定期检测压缩空气的油含量,定期更换HF过滤器和油水分离器2 空压机油水分离器故障3 冷冻干燥机工作故障不能达到露点温度压缩空气水分超标2 2 312低检测压缩空气的露点温度4 设备管道连接不严密,泄漏流量、压力不够3 1 1 3微小检查管道连接有无泄漏5 过滤器安装不正确。

压缩空气微粒、微生物超标5 3 23高检测压缩空气的微粒和微生物,定期对0.22um滤芯清洗、灭菌和完整性检测6 FH过滤器损坏7 末端0.22um滤芯损坏。

5.3根据风险评估确定的主要验证项目5.3.1运行确认:包括制备系统的运行,各项功能的测试,产气量确认。

5.3.2性能确认,检测用气点压缩空气质量。

6.确认内容6.1文件资料的确认检查人: 日期: 复核人: 日期: 6.2. 仪器仪表的校验序号 名称编号规格型号校准部门有效期安装位置1 压力表 01YQ-001 --- 2压力表01YQ-002---3 露点测试仪 04YQ-102 DP-6004 隔水式恒温培养箱 04YQ-116 GNP-92-70E5 电热恒温鼓风干燥箱 04YQ-126DHG-9101-3A6立式压力蒸汽灭菌器04YQ-114 YXQ-LS-75S Ⅱ检查人: 日期: 复核人: 日期:序号 文件名称文件类别 文件编号保存位置1 压缩空气制备系统标准操作规程 SOP 压缩空气制备系统维修保养标准操作规程 SOP 2 计量器具与控制仪器标准管理规程 SMP3 针剂车间压缩空气系统(安装、运行、性能)确认方案 Qua 4微生物限度检查标准操作规程SOP6.3.运行确认6.3.1.确认时间:该项目安装确认完成后。

6.3.2.目的:证明压缩空气系统的每一部分及整体,能在预期的设计范围内准确地运行,并能完全达到规定的技术指标和使用要求。

6.3.3. 可接受标准:空压机运转平稳,加载、卸载正常,风扇运行正常。

冷干机运行平稳、声音正常,高低压正常。

6.3.4.确认方法:按标准操作规程开启相关设备,检查运行是否正常。

附表二运行确认记录检查项目合格标准检查方法是否符合标准空压机运转平稳,加载、卸载正常,风扇运行正常启动空压机检查冷干机运行平稳、声音正常,高低压正常启动冷干机现场检查储气罐、各级过滤器无泄漏现场检查检查人:日期:复核人:日期:6.4. 性能确认6.4.1.确认时间:运行确认合格后。

6.4.2.目的:确认压缩空气系统在负载情况下能达到设计要求,能够连续生产并向各使用点输送符合标准的压缩空气。

6.4.3.确认项目:尘埃粒子、可见异物、水分、油、微生物限度、过滤器完整性试验。

6.4.4.可接受标准6.4.4.1.尘埃粒子:≥0.5um,≤3520个/m³;≥ 5um,≤20个/m³。

6.4.4.2.可见异物:在灯检仪下检查不得有可见异物。

6.4.4.3.水分:露点≤-20℃。

6.4.4.4.油:≤0.1g/m³6.4.4.5.微生物限度:≤1CFU/ m³。

6.4.4.6.过滤器完整性试验:0.22um过滤器起泡点压力≥0.08Mpa。

6.4.5.监测方法6.4.5.1.压缩空气的尘埃粒子数测定:测试连接图如下:②按上图装置与被测气体连接,连续采样10分钟。

③检测点为:各使用点附表三压缩空气尘埃粒子检测记录取样点检测结果(粒/m3)≥0.5um(应≤3520个/m³)≥5um(应≤20个/m³)洗瓶1洗瓶2洗瓶3洗瓶4灌封1灌封2灌封3灌封4检测人:复核人:尘埃粒子计数器6.4.5.2.含油、含水测定开启空压机系统,运行20分钟,从最远点洗瓶4使用点取样。

取样方法:含油量检测使用德尔格检测仪进行采样,用检油管比色法进行检测。

含水量用露点仪测试:测量方法是将被测气体在恒定压力下以一定的流量流经露点仪测定室中的抛光金属镜面(该镜面的温度可以人为的降低并可精确地测量),当气体中的水蒸气随着镜面温度的逐渐降低而饱和时,镜面上开始出现露,此时所测量的镜面温度即为露点温度。

每天连续测试三次取其平均值,连续测试三天。

压力露点检测仪和压缩空气按下图连接进行测试。

阀门 露点探头附表四:压缩空气含油量及压力露点检测记录日期检测次数油含量(≤0.1g/m ³)露点检测结果(≤-20℃)结果12 3 平均123 平均露点仪连接压缩空气123 平均检测人: 复核人: 6.4.5.3可见异物检查: ①按下图连接装置②将100ml 的过滤后的注射用水在光照度1000LX-1500 LX 的灯检棚下检测无可见异物,然后接通压缩空气通入100ml 注射用水,使瓶内注射用水有连续气泡冒出,连续通气10分钟后停止通气,在灯检仪下进行检查。

取样点为各使用点附表五:可见异物检查记录日期取样点可见异物检测结果01SB-009灌封 01SB-010灌封01SB-011灌封01SB-012灌封 01SB-001洗瓶 01SB-002洗瓶01SB-003洗瓶01SB-004洗瓶01SB-009灌封01SB-010灌封01SB-011灌封01SB-012灌封01SB-001洗瓶01SB-002洗瓶01SB-003洗瓶01SB-004洗瓶01SB-009灌封01SB-010灌封01SB-011灌封01SB-012灌封01SB-001洗瓶01SB-002洗瓶01SB-003洗瓶01SB-004洗瓶检测人:复核人:6.4.5.4微生物限度检测:(1)取样环境的要求:应符合该取样点所在洁净室的静态生产环境要求。

(2)取样操作要求:按无菌取样操作要求进行。

(3)人员按要求更衣。

(4)取样点:灌装机出气口、起泡点试验出气口。

(5)供试品的准备将上图连接装置(装入注射用水100ml)及连接软管装入呼吸袋经121℃纯蒸汽湿热灭菌20分钟。

在A级层流保护下连接好管道,打开用气点压缩空气阀,连续缓缓通入压缩空气1m3.。

通气完毕将上图连接装置密封,按微生物限度检查法进行检查。

附表六:微生物限度检查记录微生物数日期取样点结果〔≤1CFU/ m³〕1灌封2灌封3灌封4灌封起泡点试验1灌封2灌封3灌封4灌封起泡点试验1灌封2灌封3灌封4灌封起泡点试验检验人:复核人:6.4.5.5.过滤器完整性试验将滤芯用95%乙醇浸泡30分钟按《YM-523型滤芯完整性测试仪标准操作规程》进行检测。

附表七:过滤器完整性测试记录安装位置过滤器标准测试结果(Mpa)1洗瓶0.22um过滤器≥0.08Mpa2洗瓶0.22um过滤器≥0.08Mpa3洗瓶0.22um过滤器≥0.08Mpa4洗瓶0.22um过滤器≥0.08Mpa1灌封0.22um过滤器≥0.08Mpa2灌封0.22um过滤器≥0.08Mpa3灌封0.22um过滤器≥0.08Mpa4灌封0.22um过滤器≥0.08Mpa检测人:日期:7.偏差处理情况8.验证结果数据汇总分析与评价:9.验证周期10.批准:。