压缩空气系统确认方案

压缩空气系统设计确认(DQ)方案

设计确认方案(DQ)压缩空气系统方案审核和批准供应商:客户:版本历史目录1.目的 (4)2.范围 (4)3.职责 (4)3.1供应商的职责 (4)3.2客户的职责 (4)4.参考文件 (4)5.系统描述 (5)5.1描述 (5)5.2工艺流程图 (6)5.3人员确认 (6)5.4文件确认 (8)5.5设计标准确认 (10)5.6组件确认 (13)5.7仪表确认 (16)5.8施工要求确认 (18)6.偏差报告 (21)7.附件清单 (21)8.执行的审核和批准 (21)1. 目的本设计确认(DQ)方案是为了确认XXX制药有限公司新建项目的压缩空气及分配系统的设计符合用户需求说明和GMP要求。

DQ的结果记录在此验证方案中。

2. 范围本设计确认的范围包括了……3. 职责3.1 供应商的职责1. DQ方案编写2. DQ实施和数据的收集3. 准备偏差报告和解决偏差的建议4. 如果出现偏差,与客户某个授权的人员进行协调5. 最终报告的编写3.2 客户的职责1. 执行前审核和批准本方案2. 提供设备或系统的技术标准和其它相关的设计文件3. 提供经客户批准和发布的用户需求说明4. 针对不符合项界定解决方法5. 审核和批准最终报告4. 参考文件以下是方案编写所依据的参考文件:✓(SFDA) 中国GMP2010年修订版✓欧盟GMP的附录1-无菌药品的生产,2008版✓欧盟GMP的附录15-验证和确认✓中国药典2010年版✓药品生产验证指南(2003年版)✓压力容器安装规范要求及洁净压缩空气质量标准。

✓四级过滤器使用说明书✓压缩空气系统URS✓《压缩空气系统标准操作规程》5. 系统描述5.1 描述主要设备GA55型螺杆式压缩机。

辅助设备有YC-75AH/冷冻式干燥机、C-8/1.0储气罐、QE-150吸附式干燥机及C、T、A、H四级过滤器组成。

GA55型蜗杆式空气压缩机系统流程:将空气经过空气滤清器滤去尘埃、杂质,由减荷阀控制进入压缩机工作腔,随着蜗杆与两侧星轮片的合运动,空气被压缩,并在压缩过程开始时与喷入的润滑油混合,经压缩后的混合气体进入油气分离器,利用旋风分离法和上返分离法粗分离油气后,经精分离器滤芯进行精分离、通过最小压力阀排出的气体是比较纯净压缩空气;然后经过板翘式冷却器,将压缩空气冷却,空气中水蒸汽饱和析出,与压缩空气一起排出。

压缩空气系统确认方法

百度文库- 让每个人平等地提升自我压缩空气系统确认方案文件编号:JH-YZ-SB-025-R00制定人:制定日期:审核人:审核日期:批准人:批准日期:实施日期:四川利君精华制药股份有限公司目录1:概述压缩空气系统简介压缩空气设备基本情况净化压缩空气处理流程图压缩空气系统的主要技术参数2:目的3:范围4:依据5:可接受标准6:职责7:培训8:确认时间9:确认内容设计确认DQ安装确认IQ运行确认OQ性能确认PQ10:异常情况处理11:偏差处理12:变更控制13:确认结果评定14:拟定再确认周期15:附表1 概述压缩空气系统简介本压缩空气系统主要是作为制剂车间(固体制剂、提取车间和凝胶剂、栓剂车间)生产工艺的辅助设备,为车间提供符合生产工艺要求的压缩空气,压缩空气系统由压缩机、电动机、压力开关、单向阀、储气罐、压力表、自动排水器、安全阀、主管道过滤器等组成。

压缩空气设备基本情况水润滑单螺杆空气压缩机项目 栓剂、凝胶剂固体制剂产品型号 出厂编号 0321420303214205生产厂家广东正力精密机械有限公司净化压缩空气处理流程图压缩空气系统的主要技术参数 序号 项目 主要技术参数 1 排气量(m 3/min ) 2 排气压力(MPa )3 螺杆润滑方式水润滑 4 吸气状态温度(℃) 2~40 压力大气压 5 供气温度 环境温度+20 6 传动方式 弹性连轴器 7冷却方式分冷空气空气压缩机 冷干机 除油过滤器精密过滤器除菌过滤器除臭过滤器各使用点8 气量调节方式ON/OFF调节9 润滑水量(L)3010 安全阀设定压力(MPa)11 噪声dB(A)75 312 电动机功率11 22 转速1460 2950 起动方式Y-降压起动电压(V)380频率50防护等级IP54绝缘等级F级13 电动机功率(KW)转速(rpm)1420 风量(m3/min) 10014 净重60015 外形尺寸(长*宽*高)(mm)1400*865*11502 目的确定压缩空气系统的技术指标、型号及设计符合规范要求;对压缩空气系统及管路分配系统的安装过程、安装条件进行检查,安装后进行试运行,以证明设备性能够达到设计要求及规定的技术指标。

压缩空气系统运行确认(OQ)方案

运行确认方案(OQ)压缩空气储存及分配系统方案审核和批准供应商:客户:版本历史目录1.目的42.验证范围43.职责43.1. 供应商的职责43.2. 客户的职责44.参考文件清单45.系统描述55.1.描述56. 0Q实施76.1.先决条件76.2. 人员确认96.3.验证仪器校准确认116.4.运行功能确认137. 偏差报告168. 附件清单169.执行的审核和批准161.目的本运行确认是为了确认XXX制药有限公司新建项目的压缩空气及分配系统的运行是否符合设计标准和用户工艺要求。

本方案规定了运行确认的内容、测试方法和测试表格。

2.验证范围本运行确认的范围包括了……3.职责3.1. 供应商的职责A0Q方案编写>OQ实施和数据的收集A准备偏差报告和解决偏差的建议A如果出现偏差,与客户某个授权的人员进行协调A最终报告的编写3.2. 客户的职责A执行前审核和批准本方案A针对不符合项界定解决方法A审核和批准最终报告4.参考文件清单以下是方案编写所依据的参考文件:(SFDA)中国GMP2010年修订版欧盟GMP的附录1-无菌药品的生产,2008版欧盟GMP的附录15-验证和确认中国药典2010年版药品生产验证指南(2003年版)压力容器安装规范要求及洁净压缩空气质量标准。

四级过滤器使用说明书压缩空气系统URS《压缩空气系统标准操作规程》5.系统描述5.1.描述主要设备GA55型螺杆式压缩机。

辅助设备有YC-75AH/冷冻式干燥机、C-8/1.0储气罐、QE-150吸附式干燥机及C、T、A、H四级过滤器组成。

GA55型蜗杆式空气压缩机系统流程:将空气经过空气滤清器滤去尘埃、杂质,由减荷阀控制进入压缩机工作腔,随着蜗杆与两侧星轮片的合运动,空气被压缩,并在压缩过程开始时与喷入的润滑油混合,经压缩后的混合气体进入油气分离器,利用旋风分离法和上返分离法粗分离油气后,经精分离器滤芯进行精分离、通过最小压力阀排出的气体是比较纯净压缩空气;然后经过板翘式冷却器,将压缩空气冷却,空气中水蒸汽饱和析出,与压缩空气一起排出。

压缩空气系统运行确认(OQ)方案

运行确认方案(OQ)压缩空气储存及分配系统方案审核和批准供应商:客户:版本历史目录1.目的 (4)2.验证范围 (4)3.职责 (4)3.1.供应商的职责 (4)3.2.客户的职责 (4)4.参考文件清单 (4)5.系统描述 (5)5.1.描述 (5)6.OQ实施 (7)6.1.先决条件 (7)6.2.人员确认 (9)6.3.验证仪器校准确认 (11)6.4.运行功能确认 (13)7.偏差报告 (16)8.附件清单 (16)9.执行的审核和批准 (16)1. 目的本运行确认是为了确认XXX制药有限公司新建项目的压缩空气及分配系统的运行是否符合设计标准和用户工艺要求。

本方案规定了运行确认的内容、测试方法和测试表格。

2. 验证范围本运行确认的范围包括了……3. 职责3.1. 供应商的职责➢OQ方案编写➢OQ实施和数据的收集➢准备偏差报告和解决偏差的建议➢如果出现偏差,与客户某个授权的人员进行协调➢最终报告的编写3.2. 客户的职责➢执行前审核和批准本方案➢针对不符合项界定解决方法➢审核和批准最终报告4. 参考文件清单以下是方案编写所依据的参考文件:(SFDA) 中国GMP2010年修订版欧盟GMP的附录1-无菌药品的生产,2008版欧盟GMP的附录15-验证和确认中国药典2010年版药品生产验证指南(2003年版)压力容器安装规范要求及洁净压缩空气质量标准。

四级过滤器使用说明书压缩空气系统URS《压缩空气系统标准操作规程》5. 系统描述5.1. 描述主要设备GA55型螺杆式压缩机。

辅助设备有YC-75AH/冷冻式干燥机、C-8/1.0储气罐、QE-150吸附式干燥机及C、T、A、H四级过滤器组成。

GA55型蜗杆式空气压缩机系统流程:将空气经过空气滤清器滤去尘埃、杂质,由减荷阀控制进入压缩机工作腔,随着蜗杆与两侧星轮片的合运动,空气被压缩,并在压缩过程开始时与喷入的润滑油混合,经压缩后的混合气体进入油气分离器,利用旋风分离法和上返分离法粗分离油气后,经精分离器滤芯进行精分离、通过最小压力阀排出的气体是比较纯净压缩空气;然后经过板翘式冷却器,将压缩空气冷却,空气中水蒸汽饱和析出,与压缩空气一起排出。

压缩空气系统确认方案x

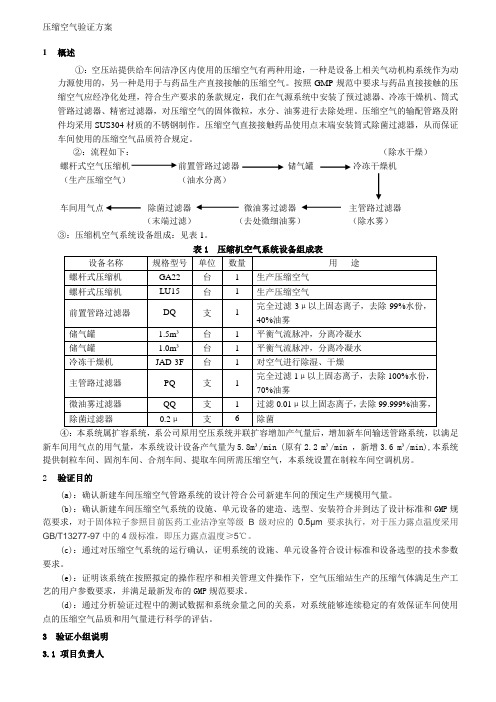

压缩空气验证方案1概述①:空压站提供给车间洁净区内使用的压缩空气有两种用途,一种是设备上相关气动机构系统作为动力源使用的,另一种是用于与药品生产直接接触的压缩空气。

按照GMP规范中要求与药品直接接触的压缩空气应经净化处理,符合生产要求的条款规定,我们在气源系统中安装了预过滤器、冷冻干燥机、筒式管路过滤器、精密过滤器,对压缩空气的固体微粒,水分、油雾进行去除处理。

压缩空气的输配管路及附件均采用SUS304材质的不锈钢制作。

压缩空气直接接触药品使用点末端安装筒式除菌过滤器,从而保证车间使用的压缩空气品质符合规定。

②:流程如下:(除水干燥)螺杆式空气压缩机前置管路过滤器储气罐冷冻干燥机(生产压缩空气)(油水分离)车间用气点除菌过滤器微油雾过滤器主管路过滤器(末端过滤)(去处微细油雾)(除水雾)③:压缩机空气系统设备组成:见表1。

表1 压缩机空气系统设备组成表④:本系统属扩容系统,系公司原用空压系统并联扩容增加产气量后,增加新车间输送管路系统,以满足新车间用气点的用气量,本系统设计设备产气量为5.8m³/min (原有2.2 m³/min ,新增3.6 m³/min),本系统提供制粒车间、固剂车间、合剂车间、提取车间所需压缩空气,本系统设置在制粒车间空调机房。

2验证目的(a):确认新建车间压缩空气管路系统的设计符合公司新建车间的预定生产规模用气量。

(b):确认新建车间压缩空气系统的设施、单元设备的建造、选型、安装符合并到达了设计标准和GMP规范要求,对于固体粒子参照目前医药工业洁净室等级B级对应的0.5μm要求执行,对于压力露点温度采用GB/T13277-97中的4级标准,即压力露点温度≥5℃。

(c):通过对压缩空气系统的运行确认,证明系统的设施、单元设备符合设计标准和设备选型的技术参数要求。

(e):证明该系统在按照拟定的操作程序和相关管理文件操作下,空气压缩站生产的压缩气体满足生产工艺的用户参数要求,并满足最新发布的GMP规范要求。

压缩空气系统再确认方案

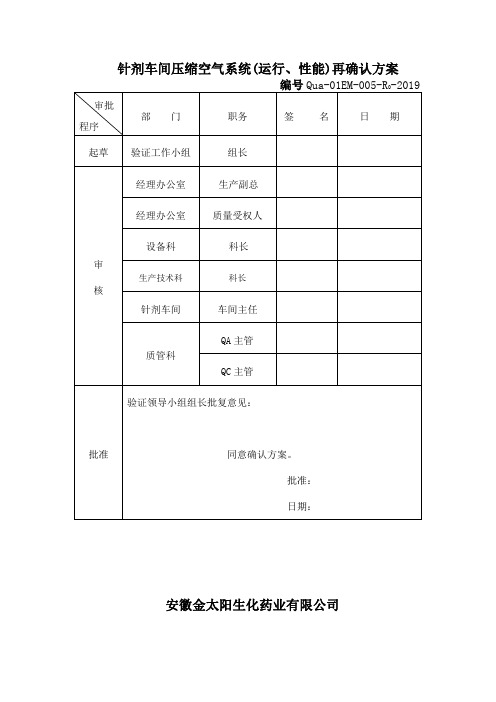

针剂车间压缩空气系统(运行、性能)再确认方案编号Qua-01EM-005-R0-2019审批程序部门职务签名日期起草验证工作小组组长审核经理办公室生产副总经理办公室质量受权人设备科科长生产技术科科长针剂车间车间主任质管科QA主管QC主管批准验证领导小组组长批复意见:同意确认方案。

批准:日期:安徽金太阳生化药业有限公司目录1.概述2.验证目的3.范围4.验证小组其责任5.风险评估6.确认内容6.1确认所需文件6.2确认用仪器仪表校验6.3运行确认6.4性能确认7.偏差处理情况8.验证结果数据汇总分析与评价9.验证周期10.批准1.概述公司小容量注射液车间压缩空气系统主要用于为洗瓶、灌封工序提供经除油、除水、除菌和净化处理的洁净工艺用气及为纯化水机组、蒸馏水机组、水浴式灭菌柜、纯蒸汽灭菌柜等设备上的气动元件提供气源。

公司压缩空气系统主要由空气压缩机、空气储罐、冷冻式干燥机、多级别过滤器及使用点终端过滤器组成,生产出的洁净压缩空气通过不透钢管道,输送至车间各用气点。

公司螺杆空气压缩机由上海德耐尔压缩机制造有限公司生产,型号为GA37P-7.5,排气量:7.3m ³/min ;最大工作压力:0.8Mpa ,压力露点为-40℃。

冷冻式压缩空气干燥机为德耐尔压缩机制造有限公司生产,型号为DAD-15HTF ,处理量为18m ³/min 。

微热再生吸附式压缩空气干燥机为德耐尔压缩机制造有限公司生产型号为DAD-15MXF 处理量18m ³/min 。

管路系统由安徽仁和轻工机械有限公司完成,管路的材质均采用304不锈钢。

洗瓶、灌封、起泡点试验用压缩空气均经过0.22μm 过滤器过滤。

系统流程图如下:洗瓶HF7主管路过滤器精度:1μm灌封 0.22μm 过滤0.22μm 过滤 水浴式灭菌柜纯蒸汽灭菌柜 纯化水制备系统空压机 7.3m 3/min 满载压力:0.8Mpa压缩空气罐 容积2m 3多效蒸馏水机 起泡点实验0.22μm 除菌过滤干燥机 18m 3/min工作压力:1.0冷干机 18m 3/min最大工作压力:1.3MPa合成车间2.验证目的由于本次验证的空气压缩机已经运行多年,运行平稳,经过了验证,未经历过影响压缩空气质量的大修,本次验证其目的:(1)通过运行确认证明设备能够正常运行且各项性能、参数指标符合设计要求。

压缩空气系统验证方案

压缩空气系统验证方案压缩空气系统验证方案如下:1. 确定验证目标:明确需要验证的压缩空气系统的特定功能、性能要求和安全标准。

2. 设计验证方案:根据验证目标,制定验证方案,包括验证方法、测试设备、测试环境、测试工具和相关人员。

3. 压力测试:利用压力传感器和数据记录仪对压缩空气系统进行压力测试,验证是否能够达到指定的压力要求,并检测是否存在泄漏、漏气等问题。

4. 温度测试:利用温度传感器和数据记录仪对压缩空气系统进行温度测试,验证系统是否能够稳定控制温度,并排除过热、过冷等问题。

5. 噪声测试:利用噪声测试仪器对压缩空气系统进行噪声测试,验证系统是否符合环境噪声限制要求。

6. 能耗测试:通过测量压缩空气系统的能耗,验证系统是否能够达到预期的节能要求。

7. 安全性测试:测试压缩空气系统的安全装置和防护措施是否有效,是否能够及时发现和处理可能存在的安全隐患。

8. 故障恢复测试:模拟压缩空气系统部分故障情况,验证系统的自动检测和恢复能力是否正常工作。

9. 持续性测试:对压缩空气系统进行持续性测试,验证系统是否能够长时间运行,并确保其稳定性和可靠性。

10. 数据分析和评估:对验证过程中收集的数据进行分析,评估压缩空气系统是否通过验证,并根据分析结果提出改进建议。

11. 编写验证报告:根据验证结果编写验证报告,详细记录验证过程、结果和评估,并提供建议和改进方案。

12. 验证结果复核:组织相关专业人员对验证报告进行复核,确保验证结果的准确性和可靠性。

13. 验证结果审查:将验证报告提交给相关部门领导或专家,进行审查和批准,确认压缩空气系统的验证合格性。

14. 反馈和改进:根据验证结果和审查意见,进行必要的反馈和改进,以确保压缩空气系统的质量和性能达到预期要求。

压缩空气系统确认方案

压缩空气系统确认方案清晨的阳光透过窗帘的缝隙,洒在了我的办公桌上。

我拿起笔,开始梳理这十年的方案写作经验,为这次的压缩空气系统确认方案构思布局。

一、项目背景1.1项目简介本项目为我国某大型制造企业的重要项目,旨在提高生产效率,降低生产成本。

压缩空气系统作为生产过程中不可或缺的辅助设备,其稳定运行对整个生产流程至关重要。

1.2压缩空气系统现状1.压缩机设备老化,能耗较高;2.空气管道布局不合理,压力损失较大;3.空气质量不达标,影响生产设备正常运行;4.系统自动化程度低,人工成本较高。

二、项目目标2.1提高压缩空气系统效率通过对现有压缩空气系统进行升级改造,提高系统运行效率,降低能耗。

2.2优化空气管道布局重新规划空气管道布局,降低压力损失,提高压缩空气利用率。

2.3提升空气质量对压缩空气进行净化处理,确保空气质量满足生产需求。

2.4提高系统自动化程度引入先进的控制系统,实现压缩空气系统的自动化运行,降低人工成本。

三、项目实施方案3.1设备选型与采购根据企业生产需求,选择合适的压缩机、干燥机、过滤器等设备,并进行采购。

3.2空气管道布局优化1.对现有管道进行改造,降低弯头、阀门等部件的数量,减少压力损失;2.采用新型管道材料,提高管道耐压性能;3.优化管道布局,提高压缩空气利用率。

3.3空气净化处理1.采用高效过滤器,对压缩空气进行过滤,去除杂质;2.引入先进的干燥设备,确保压缩空气的干燥度;3.对压缩空气进行油水分离,提高空气质量。

3.4控制系统升级1.采用先进的控制系统,实现压缩空气系统的自动化运行;2.引入远程监控系统,实时了解系统运行状态;3.对操作人员进行培训,提高操作技能。

四、项目实施步骤4.1项目启动1.确定项目目标、实施范围和进度要求;2.组建项目团队,明确各成员职责;3.召开项目启动会议,传达项目要求。

4.2设备采购与安装1.按照设备选型要求,进行设备采购;2.安排设备安装,确保设备正常运行;3.对设备进行调试,确保设备性能满足生产需求。

压缩空气系统验证方案

压缩空气系统验证方案1概述1.1压缩空气系统描述本压缩空气系统由预处理系统连接管路至车间各用气点构成。

预处理系统位于制剂大楼二楼空调机房内,主要有LS10-30H固定式螺杆空压机、储气罐、主管路过滤器、冷冻式压缩空气干燥机、压缩空气精密过滤器等设施;连接管路及阀门全部采用304L不锈钢材质,并且双面抛光。

系统为工艺生产气动设备及仪表的使用而提供无油无水的干燥空气,空压机排出的压缩空气,首先经过主管路过滤器,过滤粒径为1µm,然后经过冷冻式压缩空气干燥机除去水份,最后分别再经过二台0.01µm的压缩空气精密过滤器,保证了压缩空气质量满足GMP生产要求。

1.2设备基本情况寿力空气压缩机组中一个重要部件是一单级容积式,油润滑螺杆压缩机。

它提供稳定无脉动的压缩空气,并且无需保养和内部检查。

冷冻式压缩空气干燥机主要的功能是除去压缩空气所含的水份,是根据空气热交换原理,将压缩空气温度降至露点温度2℃~10℃,可凝结压缩空气所含的水份,再经油分离器分离空气和水滴,水滴经自动排水器排出系统外,即完成压缩空气干燥过程。

干燥的压缩空气经过压缩空气精密过滤器除油、除尘、除臭得到符合药品生产要求压缩空气。

压缩空气体系装备基本情形序号123456名称固定式螺杆压缩机储气罐冷冻式压缩空气干燥机主管路过滤器微油雾过滤器除油除臭超精过滤器规格型号LS16-75HR11A2187SLAD-10HTF SLAF-10HT SLAF-10HA SLAF-10HH编号01-008-0101-008-0201-008-0301-008-03-F101-008-03-F201-008-03-F3供应商XXX台州中威空压机制造有限公司XXX设备有限公司XXX装备有限公司XXX设备有限公司XXX设备有限公司主要技术参数:1.3压缩空气系统的流程示意图和各用气点分布图1.4各用气点的分布如下表:序号1234567用气点真空乳化搅拌机软管灌装封口机设备编号BPBP所在功能间名称(编号乳化(B-124)灌装间(B-126)备注栓剂高效湿法制粒机BP栓剂自动灌封间(B-131)混合制粒间(B210-1)烘干间(B-211)内包(1)(B-219)内包(3)(B-221)沸腾干燥平板式泡罩包装机平板式泡罩包装机BPBP2压缩空气法规要求2.1与药品直接接触的干燥用空气、压缩空气和惰性气体应经过净化处理,符合生产要求。

压缩空气系统安装确认(IQ)方案

安装确认方案(IQ)压缩空气分配系统方案审核和批准供应商:客户:版本历史目录1.目的 (4)2.范围 (4)3.职责 (4)3.1供应商的职责 (4)3.2客户的职责 (4)4.参考文件清单 (4)5.系统描述 (5)5.1描述 (5)6.IQ实施 (6)6.1先决条件 (6)6.2人员确认 (8)6.3文件确认 (10)6.4系统图和布局图检查 (12)6.5组件检查 (14)6.6关键仪表检查 (16)6.7材质检查 (19)6.8焊接文件 (21)6.9压力测试检查 (24)6.10清洁和吹扫检查 (26)7.偏差报告 (28)8.附件清单 (28)9.执行的审核和批准 (28)1. 目的本安装确认是为了确认XXX制药有限公司新建项目压缩空气系统以及分配管道的安装是否符合设计标准和用户工艺要求。

2. 范围本安装确认的范围包括了……3. 职责3.1 供应商的职责➢IQ方案编写➢IQ实施和数据的收集➢准备偏差报告和解决偏差的建议➢如果出现偏差,与客户某个授权的人员进行协调➢最终报告的编写3.2 客户的职责➢执行前审核和批准本方案➢针对不符合项界定解决方法➢审核和批准最终报告4. 参考文件清单以下是方案编写所依据的参考文件:-(SFDA) 中国GMP2010年修订版-欧盟GMP的附录1-无菌药品的生产,2008版-欧盟GMP的附录15-验证和确认-中国药典2010年版-药品生产验证指南(2003年版)-压力容器安装规范要求及洁净压缩空气质量标准。

-四级过滤器使用说明书-压缩空气系统URS-《压缩空气系统标准操作规程》5. 系统描述5.1 描述主要设备GA55型螺杆式压缩机。

辅助设备有YC-75AH/冷冻式干燥机、C-8/1.0储气罐、QE-150吸附式干燥机及C、T、A、H四级过滤器组成。

GA55型蜗杆式空气压缩机系统流程:将空气经过空气滤清器滤去尘埃、杂质,由减荷阀控制进入压缩机工作腔,随着蜗杆与两侧星轮片的合运动,空气被压缩,并在压缩过程开始时与喷入的润滑油混合,经压缩后的混合气体进入油气分离器,利用旋风分离法和上返分离法粗分离油气后,经精分离器滤芯进行精分离、通过最小压力阀排出的气体是比较纯净压缩空气;然后经过板翘式冷却器,将压缩空气冷却,空气中水蒸汽饱和析出,与压缩空气一起排出。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

压缩空气系统确认方案

目录

1验证方案审批

2概述

3

4

5

6

7

8

9

9.1

9.2

9.3运行确认(OQ)

9.4性能确认(PQ)

10偏差与处理

11结果评审

12再验证周期确认

13验证报告

14文件修订变更历史

新项目确认、确认/验证周期性确认、确认/验证变更确认、确认/验证非周期性确认/验证

前确认、确认/验证同步确认、确认/验证回顾性确认、确认/验证?

再确认、确认/验证

2. 概述

按照GMP的要求,设备在正式生产使用前,需要经过验证来证实所使用的设备能够达到设计要求及规定的技术指标,符合生产工艺要求,以便使所生产的产品符合预定的质量标准,从设备方面为产品的质量提供保证,因此需要对压缩空气系统进行设备验证。

本公司固体制剂生产所需的压缩空气系统为新购设备,本次确认为新购系统首次确认。

到

2.1.1第一步吸气过程:当电机驱动转子时,主、从转子的齿沟空间在转至进气端口时,其空间大,外界的空气充满其中,当转子的进气侧端面转离了机壳之进气口时,在齿沟间的空气被封闭在主、从转子与机壳之间,此为“吸气过程”完成。

2.1.2第二步封闭及输送过程:在吸气终了时,主、从转子齿峰与机壳形成的封闭容积随着转子角度的变化而减少并按螺旋状移动,此为“封闭与输送过程”

2.1.3第三步压缩气体与喷油过程在输送过程中,容积不断减少,气体不断被压缩,压力提高,温度升高,同时因气压差而变成雾状的润滑油被喷入,起到降温,密封和润滑的作用。

2.1.4第四步排气过程:当转子之封闭齿峰旋转到与机壳排气口相通时,被压缩的空气开始排放,直到齿峰与齿沟的吻合面移至进气端面,此时齿沟空间为零,即完成“排气过程”;

2.2

经空气压缩机压缩的气体经HC级主管路过滤器可完全过滤3μm或更大的固态粒子及99%的水分;再通过冷冻干燥机干燥后,压缩气体进入HT级油雾过滤器,利用过滤器滤芯(多层玻璃纤维材质)过滤1μm或更大的固态粒子,去除100%的水分,油雾剩余量1PPm;经HT级油雾过滤器过滤后的压缩气体流入到HA级微油雾过滤器,可滤去0.01μm或更大的固态粒子,并除去油雾。

经三级过滤后,压缩空气被送入到各使用点,与物

料或药物直接接触的终端采用空气呼吸器(0.22μm)过滤,从而达到去除微生物的目的。

HC级过滤HT级油雾过滤HA级过滤终端过滤。

3.确认目的

3.1确认固体制剂车间压缩空气管路系统的设计符合公司预定生产规模用气量。

4.1设计确认:设计确认是确认压缩空气系统的设计符合URS标准要求和GMP规范。

4.2安装确认:是对空压机、储气罐、冷冻式干燥机、过滤系统等部件安装及有关辅助设施连接的确认,确认其符合设计要求;

4.3运行确认:是在安装符合设计要求的前提下,运行状态下对该系统各单元设备、辅助

设施及控制系统的运行稳定性进行确认,确认其符合设计要求;

4.4性能确认:是在设备正常运行状态下,对洁净区内的压缩空气中的气味、水分、油份、悬浮粒子及浮游菌进行检测,以确认本压缩空气系统生产的洁净压缩空气符合生产工艺要求(仅对工艺用洁净压缩空气用气口进行检测)。

5.职责

6.风险评估

根据《确认与风险评估管理规程》,我们对WS-7508PV/PSV型(变频VSD)螺杆式空气压机系统进行系统影响性评估。

经评估因WS-7508PV/PSV型(变频VSD)螺杆式空气压缩机系统为直接影响系统,需按GMP的要求进行确认。

6.1

6.2

6.3

本风险评估所用的方法遵循失效模式与影响分析()技术,它包括以下几点:

6.3.1.1风险识别:识别可能影响关键质量属性、关键工艺参数的风险。

6.3.1.2风险鉴定:包括评估先前识别识风险的后果,其基础建立在严重程度、可能性及可检测性上。

6.3.1.3风险评价:风险评价是指根据预先确定的风险标准对已经识别并分析的风险进行评价,即通过评价风险的严重性、可能性和可检测性从而确认风险的等级。

6.3.1.4严重程度(S):测定风险的潜在后果,对失败可能对关键质量属性、关键工艺参数的影响进行描述。

严重程度分为4个等级,如下:

6.3.1.6可检测性(D):在潜在风险造成危害前,检测发现的可能性,定义如下:

培训情况确认

8.验证依据与标准

8.1

8.2

8.2.2医药工业洁净室(区)悬浮粒子的测试方法(GB/T16292-2010),尘埃粒子检测SOP 和记录;

8.2.3医药工业洁净室(区)浮游菌的测试方法(GB/T16293-2010),浮游菌检测SOP和记录;

8.2.4医药工业洁净室(区)沉降菌的测试方法(GB/T16294-2010),沉降菌检测SOP和记录;

8.2.5CLJ-03A尘埃粒子记数器使用说明书及其标准操作规程;

9.1设计确认

设计确认目的:为了确认达到预定的设计要求和GMP规范。

设计确认内容和范围:文件的确认、仪表的技术规格确认、设备参数确认、空压机、冷干机的确认

9.1.1文件的确认

9.1.3.2冷冻干燥机参数确认

压缩机公称容积流量:12.55?/min;

冷干机压缩空气处理量:10.9?/min

固体制剂车间总耗气量<压缩机公称容积流量(冷干机压缩空气处理量)该压缩系统符合工艺要求。

结论:

日期

9.2安装确认(IQ)

安装确认目的:为了确认设备是按照设计和规定进行安装的。

检查仪表校准是否已校准。

检查确认见下表:

检查安装是否符合设计规范。

检查确认见下表:

WS-7508PV/PSV型(变频VSD)螺杆式空压机、SLAD-10NF常温风冷型冷冻式压缩空气干燥机、储气罐和过滤的安装确认

检查公用工程是否符合设计规范。

检查确认见下表:

检查备件清单是否符合要求。

检查确认见下表:

安装确认小结

运行确认目的:为了确认设备能否达到设计要求及生产工艺要求。

运行确认内容和范围:运行确认前的准备、(模具安装)机械操作确认、安全设备/报警装置/联锁装置确认、断电后重启确认、基本操作确认、空转操作及转速确认、软件版本和PIC密码保护确认、符合性确认。

IQ工作已经成功完成,如有任何偏差,在继续进行OQ工作之前也已经得到满意解决,检

查及确认见下表

校准使用的参考标准可追溯到国家标准;

确认在部分中确认的所有系统的仪表在执行OQ工作时,仍能在校准有效期内。

检查及确认见下表

基本操作确认通过按钮或PLC,测试机器的基本操作。

检查确认见表

设备储气罐压力值与设备设计压力值一致,手动调节设备压力上下限,观察储气压力值达到设备设定压力上限值,设备自动停机,当储气压力值达到设备设定压力值下限的同时,设备自动开始工作。

通过三个压力值范围验证设备工作处于系统自动工作状态。

验证方法:关闭设备输送压缩空气管路出口端阀门,手动调整设定空气压缩机工作压力上下限值,启动空气压缩机,观察设备自动工作状况。

2.2.3 压缩空气系统运行确认记录

9.4性能确认(PQ)

性能确认目的:为了确认设备符合设计标准及生产工艺要求,确认应在动态或模拟全负荷运转的情况下进行。

9.4.2 性能确认期间设备运行状态检查性能确认期间设备运行状态检查确认表。