某冷轧薄板厂轧机HGC系统研究

冷轧机AGC控制系统模型研究

2 液 压 G 系 统 淑 J A C杀 貌 土

液 压 A C系 统 的控 制 财 象 足 油 缸 ,汕 通 G

过 电液 伺服 阔驱 动 。它 的任 务是 接收 电液 伺服 系 统 A C系统 的指 令 值 ,进 行 压 缸 的他 置 或 G 力 闭环控 制 ,使 压 F 实 时准确 的定位 侄指 令 所 缸 要 求 的位 置 或 力值 ,达 到 设 定 辊 缝 或 乃的

mi n t d i g t e r s o s a a i e tt e s se l a d su yn h e p n e c p ct so h y t m. l i

Ke r y wo ds: c l o l o d r li .il h d a i ng Jl; y r ul AGC ; r li g p o e s c o ln r c s

W ANG n, KOU ng, DOU Fe g Bi Pe n

( iaNain lHe v e iey R sac ntue . , . ’n710 2,C ia Chn t a ay Ma hu r ee rh Isi t ,Id,Xi 0 3 o t t a hn )

目的 。

系统 数学模 型 ,这对 于研 究轧 制 过程 中各种 因素

埘质 量 的影 响 、了解 轧机 系统 本 身 的 固有 特 性 、

如 图 1 示 ,缸体 相 对 活 塞 的位移 通过 位 所 j

优化 系统 控制 策略 等具 有重要 意 义

S F O a pii r d s l c me ts n o e V m lfe , ip a e n e s r, p e s r s n o n c nto e ua o n AGC y tm a’ i v siae I r s u e e s r a d o r lr g lt ri s se i n e tg t(, e ault e ma h ma i de n l i fg u e lnk, dea i k, de d z n i l h t e tc mo la aysso a g i l y ln a o e l nk, l trln n te I  ̄ ls u一 i e ik i h I de ll’ mi u r t r s p r r e u e i e f m d. Th n l nc fv ro a o si te (mto y tm n c n r l C Ic i u 1z d. r1 o e ifue e o a iusfetr n h r ls se o o to H CHa y s a a) e I I t c n rlsr tg i e e td ra o a l . I s sg fe n o e i n n h y r u i A(( 、 t] t od ol o to tae ) ss l ce e s n b y t ini a tfr d sg i g t e h d a lc i i :s, eo o c t As te h g — r cso ol g tc n hg a u o a d a hg e e ur me t rt ec n r l e u a sr c : h ih p e iin r l n e h o )y h sp t  ̄ r ih r q i i f r e n h o to a c i 一 o f

《2024年冷带轧机板形云推理控制可视化仿真研究》范文

《冷带轧机板形云推理控制可视化仿真研究》篇一一、引言随着工业自动化和智能制造的快速发展,冷带轧机作为金属板材加工的重要设备,其控制系统的优化与升级显得尤为重要。

冷带轧机板形控制是保证板材质量、提高生产效率的关键技术之一。

传统的控制方法往往依赖于经验公式和人工调整,难以适应复杂多变的实际生产环境。

近年来,云推理控制技术为冷带轧机板形控制提供了新的思路。

本文旨在研究冷带轧机板形云推理控制的可视化仿真,以提高轧机板形的控制精度和稳定性。

二、云推理控制技术概述云推理控制是一种基于云计算和大数据技术的智能控制方法,通过收集大量历史数据,建立数据模型,实现对复杂系统的智能预测和控制。

在冷带轧机板形控制中,云推理控制技术可以实现对轧机板形的高精度预测和智能调整,提高板材的质量和生产效率。

三、冷带轧机板形云推理控制的可视化仿真研究1. 仿真模型建立本文首先建立了冷带轧机板形的仿真模型,包括轧机结构、轧制力、轧制速度等关键参数。

通过仿真模型,可以模拟实际生产过程中的轧制过程,为云推理控制提供数据支持。

2. 云推理控制算法设计针对冷带轧机板形控制的特点,设计了基于云推理控制的算法。

该算法通过收集大量历史数据,建立数据模型,实现对轧机板形的智能预测和调整。

在算法设计中,考虑了轧机的动态特性和环境因素的干扰,提高了算法的鲁棒性和适应性。

3. 可视化仿真实现为了更好地展示云推理控制在冷带轧机板形控制中的应用效果,本文实现了可视化仿真。

通过仿真软件,可以实时显示轧机的运行状态、板形变化、调整策略等信息,直观地展示云推理控制的效果。

同时,可视化仿真还可以帮助操作人员更好地理解和控制轧机,提高生产效率和板材质量。

四、实验结果与分析为了验证冷带轧机板形云推理控制可视化仿真的效果,本文进行了实验研究。

实验结果表明,云推理控制可以有效提高轧机板形的控制精度和稳定性,降低板材的波动率。

同时,可视化仿真可以帮助操作人员更好地理解和控制轧机,提高生产效率和板材质量。

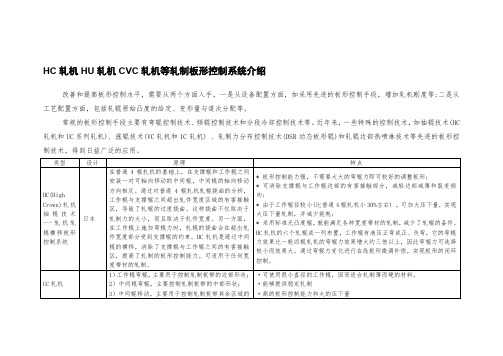

HC轧机HU轧机CVC轧机等轧制板形控制系统介绍

HC轧机HU轧机CVC轧机等轧制板形控制系统介绍

改善和提高板形控制水平,需要从两个方面入手,一是从设备配置方面,如采用先进的板形控制手段,增加轧机刚度等;二是从工艺配置方面,包括轧辊原始凸度的给定、变形量与道次分配等。

常规的板形控制手段主要有弯辊控制技术、倾辊控制技术和分段冷却控制技术等。

近年来,一些特殊的控制技术,如抽辊技术(HC 轧机和UC系列轧机)、涨辊技术(VC轧机和IC轧机) 、轧制力分布控制技术(DSR动态板形辊)和轧辊边部热喷淋技术等先进的板形控制技术,得到日益广泛的应用。

试论冷轧薄板工程酸轧线过程控制计算机系统

DOI:10.19392/j.cnki.1671-7341.201923088试论冷轧薄板工程酸轧线过程控制计算机系统侯艳怀唐山钢铁集团高强汽车板有限公司河北唐山063000摘要:基于对冷轧薄板工程酸轧线过程控制计算机系统的研究,首先,阐述冷轧薄板工程酸轧线过程控制计算机系统配置。

然后,分析冷轧薄板工程酸轧线过程控制计算机系统功能,包括轧机设定值计算、初始数据输入、物流跟踪、自适应功能、调零、动态设定功能等。

最后,为保证各项生产工作的顺利展开,需要对过程控制计算机系统进行明确,从而提升产量。

关键词:冷轧薄板工程;酸轧线;过程控制计算机系统冷轧薄板工程酸轧线有着自身的优势,比如,其中有着较为先进的技术、可以节约更多能源、生产成本较低。

因此,冷轧薄板工程酸轧线被广泛应用在许多生产工作中。

在冷轧薄板工程酸轧线中,过程控制计算机系统在其中占据重要组成部分。

冷轧薄板工程酸轧线通常情况下会被分为两部分,分别是自动化级部分,自动化级属于一级,以及过程控制级部分,过程控制级属于二级部分,而本文将针对二级计算机系统内容进行相应阐述。

1冷轧薄板工程酸轧线过程控制计算机系统配置分析过程控制计算机一般情况下会由两台计算机构成,一台计算机实现在线控制工作,而另一台计算机留作备用,如果在线控制计算机出现问题,那么备用计算机将会发挥自身的自动接管在线功能,保证计算机的持续工作。

在线控制计算机连接的实现,需要利用以太网与三级系统,同时在对初始数据进行接收时,通常情况下需要使用网络。

控制计算机主机通常情况下会采用HIDICRS90/200工业型CPU,局域网通常情况下会利用以太网。

二级系统在与总线型百兆三级网络进行连接时,需要依靠路由器。

[1]在二级系统当中还包含许多网络设备设施,比如,激光打印机、编程网络以及光纤收发器等。

通过不同的网络设备设施以及网络介质等,构成功能较为全面的冷轧薄板工程酸轧线过程控制计算机系统。

2冷轧薄板工程酸轧线过程控制计算机系统功能冷轧薄板工程酸轧线过程控制计算机系统其中的一个主要功能就是,利用数学模型,对轧机控制参数的设定值展开相应计算工作,同时预设到控制器当中。

冷轧机厚度控制系统实现及算法研究---江苏科技大学

江苏科技大学硕士学位论文冷轧机厚度控制系统实现及算法研究姓名:朱晨申请学位级别:硕士专业:控制理论与控制工程指导教师:李彦20070101冷轧机厚度控制系统实现及算法研究摘要随着轧制理论的不断深入研究,自动检测与控制技术不断发展,特别是高性能电液伺服阀在轧钢工业上的应用,在机械、液压、电气及自动控制的密切配合下,使液压轧机的发展达到了一个新的水平。

而液压AGC(厚度自动控制)是液压轧机的核心部分,它关系到液压轧机的产品精度和轧机的自动化水平。

但是由于轧机的机械系统、控制系统以及来料厚度的变化等影响,而且轧机两侧压下机构的动态特性的差异,系统具有很大的不确定性,常规的PID控制方法并不能够达到最好的控制效果。

本文在分析轧机液压压下AGC系统及其运行机理的基础上,对液压AGC系统的动态数学模型进行了分析。

该数学模型考虑了库仑摩擦、支撑辊偏心等通常被人们忽略的非线性因素,更加真实和全面地反映了工程实际。

同时,考虑到机械误差、来料厚度变化、轧机两侧压下机构的动态特性差异等不确定性因素影响,常规PID控制方法存在调试周期长、较难适应等问题。

提出了模糊PID控制器,并介绍了一种遗传单神经元模糊控制法,将其应用于AGC控制系统。

同时还增加了Smith预估器以提高系统性能。

通过MTALAB仿真实验,表明了该方法的良好效果,为现场实际应用打下良好基础。

本文还从系统的总体设计、软硬件配置、控制器的设计等方面阐述了在实际生产中以PLC为核心的AGC系统的构建过程。

关键词:AGC;模糊控制;神经网络;Smith;PIDThe Actualization of AGC Systems of Cold Rolling Mill and It’sArithmetic ResearchAbstractWith the study in a deep going way for roll theory,as well as the increasing development of automatic test and control technology,especially the application of high performance electro hydraulic servo in steel rolling industry,development of hydraulic rolling mill has reached to a new level in a combination of mechanical,hydraulic,electronic and automatic control technology ,automatic gauge control (AGC)is a kernel part in hydraulic mill ,and presents the product accuracy of hydraulic mill and automatic level of the hydraulic mill.Because of influence of machinery system,control system of roll and the change of strip gauge and differences of two sides pressing down system of rolling mill,the system has a lot of uncertainty,which made it not easy to attain control effect by means of classical PID control method.On the basis of analyzing the hydraulic AGC system and the new dynamic model which is more perfect for hydraulic AGC system.The coulomb(C) rub,eccentricity of the backup rool of non_linear factor that people usually neglect is considered in the mathematical model,that reflecting the engineering truly and completely. Meanwhile,the following conditions is considered,such as mechanical error,supplied materials thickness change,the Influence of uncertain factor such as the machine dynamic characteristic difference on the both sides pressure of rolling mill,the long test cycle and the difficulty to meet the needing of the classical PID controls method. The article introduced a kind of fuzzy-PID controller and a genetic single neuron fuzzy control algorithm,then applied these method in the AGC control system. Meanwhile,the use of Smith predictor also improved the system condition. Through MTALAB simulation,good result of the method is obtained,and the good foundation for on_the_spot practical application is laid. The article also explicated the operation principle, hardware and software configuration and application program structure of the AGC systems with PLC, in practical machining mill.Keywords:AGC,Fuzzy control,Neural Networks,Smith,PID第一章绪论1.1 课题背景随着国民经济的高速发展,科学技术的不断进步,用户对板带钢材的品种、材质、精度提出了更高的要求,尤其在汽车工业、电子工业、高压容器等领域是对各种板带材要求更为苛刻。

《冷带轧机板形云推理控制可视化仿真研究》范文

《冷带轧机板形云推理控制可视化仿真研究》篇一一、引言随着科技的不断进步,轧机工艺的控制和优化已经成为现代工业生产中不可或缺的一环。

冷带轧机作为轧制工艺中的重要设备,其板形控制对于提高产品质量、降低生产成本具有重要意义。

然而,传统的轧机控制方法往往依赖于经验丰富的操作员,难以实现精确、智能的控制。

因此,本文提出了一种基于云推理控制的冷带轧机板形控制方法,并进行了可视化仿真研究。

二、冷带轧机板形控制的重要性冷带轧机在金属加工过程中,主要任务是将金属板材进行轧制,以改变其形状和尺寸。

其中,板形的控制对于产品质量和性能具有至关重要的影响。

精确的板形控制不仅可以提高产品的平整度、减少表面缺陷,还可以降低能耗、提高生产效率。

因此,研究冷带轧机板形控制方法具有重要的现实意义。

三、云推理控制原理及应用云推理控制是一种基于云计算和大数据分析的智能控制方法。

该方法通过收集大量的历史数据,利用云计算平台进行数据分析和处理,从而得出控制决策。

在冷带轧机板形控制中,云推理控制可以实现对轧制过程的实时监测和智能控制。

具体而言,通过传感器实时采集轧机的运行数据,将数据传输至云计算平台进行分析和处理,根据分析结果调整轧机的运行参数,以实现精确的板形控制。

四、可视化仿真研究为了更好地研究云推理控制在冷带轧机板形控制中的应用,本文进行了可视化仿真研究。

通过建立仿真模型,模拟实际轧制过程中的各种工况和参数变化,观察和分析云推理控制的效果。

仿真结果表明,云推理控制能够实现对轧机运行状态的实时监测和智能调整,显著提高板形的控制精度和稳定性。

同时,通过可视化界面,操作员可以直观地了解轧机的运行状态和控制决策,提高了操作的便捷性和准确性。

五、结论本文提出的基于云推理控制的冷带轧机板形控制方法,通过可视化仿真研究证明了其有效性和优越性。

该方法能够实现对轧机运行状态的实时监测和智能调整,显著提高板形的控制精度和稳定性。

同时,云计算平台的应用使得数据分析和处理更加高效和准确,为轧机控制和优化提供了有力的支持。

浅析HC轧机板形控制

浅析HC轧机板形控制摘要:文章结合HC轧机的特点,分析了某钢企HC轧机生产过程中板形缺陷类型,并针对板形缺陷产生机理,总结了HC轧机板形控制的措施。

关键词:HC轧机;板形;ABB;板形控制系统一、前言随着市场竞争的日益激烈,产品质量在竞争中占的地位越来越重要。

为提高冷轧带钢质量,获得优良的带钢平直度;同时降低HC轧机浪形的废次品率,文章结合HC轧机的特点,分析了某钢企HC轧机生产过程中板形缺陷类型,并针对板形缺陷产生机理,总结了HC轧机板形控制的措施。

二、HC轧机的特点与普通四辊轧机相比,HC轧机在结构具有如下特点:辊系采用六辊结构,且工作辊径相对较小;采用了工作辊弯辊装置;采用了中间辊弯辊装置;采用了中间辊轴向移动装置。

(1)板型控制能力。

板型的控制功能主要表现在控制板型和板凸度的稳定性。

板型和板凸度的控制功能可调整中间辊轴向位移量以及扩大了液压反弯的效果两点来体现。

由于HC轧机去除了工作辊与中间辊的有害接触,使弯辊力控制板型的能力增强,这样也增大了HC轧机控制板型的能力。

板型的稳定性是指轧制压力波动时板型变化大小,一般四辊轧机轧制压力波动,带钢板型也波动,HC轧机当中间辊抽动量在最佳位置时,轧机横刚度系数大,轧制压力波动时,板型设有变化。

(2)控制带钢边部减薄的能力。

在带钢边部,由于工作辊弯曲、轧辊压扁和金属的宽展等,使边部产生减薄现象,HC轧机可以通过中间辊轴向移动减少工作辊弯曲和改变轧辊压扁状态,同时采用小工作辊径可以减少宽展,这些都可减少带钢边部减薄。

(3)增大压下量和减少轧制道次的功能。

一般来说,减小工作辊径,可以降低轧制压力和轧制力矩、增大道次压下量。

一般二辊轧机小工作辊径会使板型不易控制,故通常工作辊径为辊宽的35%~5O%。

HC轧机由于有优良的板型控制能力和良好的板型稳定性,故工作辊径可为辊宽的20%~25%,这样可增大压下量和减少轧制道次。

(4)可以使用平辊轧制。

HC轧机的轧辊全部采用平辊,这样不需要磨各种原始辊凸度,轧辊备品数量可以减少,重磨的损耗也减少,使总辊耗不增加反而还有降低(5)节能效果显著。

板带冷轧机液压AGC系统与故障研究

板带冷轧机液压AGC系统与故障研究摘要:为了实现板带的自动厚度控制,现代板带冷轧机一般都采用液压压下的自动厚度控制系统(简称液压AGC),液压AGC系统是一套复杂的机电液耦合系统,它工作状态的好坏直接影响整个轧机的正常工作,甚至影响整个钢厂的产量和产品质量,对液压AGC系统和故障的研究在冶金行业中迫切需要,如何有效判断液压AGC系统的故障是国内外钢企普遍关注的研究课题。

本论文结合武钢某冷轧厂五机架连轧机的参数和现场情况,对液压AGC系统机理、失效形式、故障判断进行全面和深入分析,以找到适合于处理液压AGC系统故障的方法。

关键词:液压AGC系统机理;故障分类;故障处理思路和方法1前言随着现代社会的高速发展,对冷轧板带的品种、机械性能、工艺质量等提出了更高的要求,尤其是汽车行业、家电行业、压力容器等领域对各种冷轧板材的要求更为苛刻,因而促使了冷轧板带轧机向自动化、高速化、高精度方向发展。

液压AGC系统作为其中最关键的技术之一,应用广泛。

然而,液压AGC系统是一套复杂的机电液耦合系统,本论文结合武钢某冷轧厂五机架连轧机的现场情况,对液压AGC系统机理、失效形式、故障判断进行全面和深入分析,以找到适合于处理液压AGC系统故障的方法。

2液压AGC系统机理液压AGC系统是比较检测得到的板带实际厚度与板带的给定厚度(所要求板带厚度),得出厚差,由弹跳方程计算出辊缝调节量,然后通过伺服阀的控制调整压下油缸,最终减小或消除板带的厚差,其系统主要包括液压伺服系统、伺服阀以及压下油缸。

2.1液压伺服系统组成武钢某冷轧厂的轧机采用是五机架连轧机,单个机架是四辊轧机,其液压AGC系统的液压控制回路是典型的压下控制回路。

图1 AGC系统液压控制回路液压伺服系统回路有两大部分组成,一部分控制伺服油缸的活塞腔,包含主控制回路和快速卸荷回路;另一部分控制伺服油缸的杆腔,包含背压回路。

回路中主要由三级电液伺服阀、蓄能器、蓄能器快速卸荷阀、精密过滤器等组成。