冷轧轧机TDC控制系统de

冷轧厂五机架连轧机过程控制计算机系统

冷轧厂五机架连轧机过程控制计算机系统作者:黄志明来源:《中国科技博览》2012年第32期[摘要]:介绍了冷轧厂五机架连轧机过程控制计算机系统的组成和功能,着重介绍了该系统的硬件、软件结构,以及应用软件的功能。

[关键词]:冷轧五机架连轧机过程控制计算机系统中图分类号:TU755.3+1 文献标识码:TU 文章编号:1009-914X(2012)32- 0102 -011、冷轧五机架控制系统概况改造后的控制系统由两级计算机组成一个分布式计算机控制系统:设备控制计算机(以下简称一级机)和过程控制计算机(以下简称二级机),它们通过WestnetⅡ网络相互通信,如图1所示。

1.1一级机概况一级机的主要任务是根据二级机设定的参数完成轧制过程的控制、数据采集等功能,主要由17台MAC柜、16台I/O柜、操作员站、工程师站组成。

根据控制对象的不同,控制器分为3种:3台顺序控制器(SR21、SR30和SR31),7台过程控制器(PR01、PR02和PR11~PR15)和7台主传动控制器(MR40~MR46)。

各控制器的功能见图1。

工程师站和操作员站用于轧制过程的状态监视、人工干预和系统的开发维护。

1.2二级机概况过程控制机采用2台DEC公司的VAX-4105A计算机,它们互为热备份,通过以太网将2台VAX机和二级机的其它设备连接在一起,用WestnetⅡ高速数据通道实现和一级机之间的通信。

它主要完成以下功能:原始数据输入和管理;对待轧、正轧、已轧的钢卷进行跟踪;轧制过程数据的收集和处理;数学模型预设定计算;轧制过程的自学习;操作、维护画面的显示;各种工程报表、质量报表和生产报表的生成和打印。

2、二级机软件系统2.1二级机软件结构由于一级机和二级机中所使用的数据格式不同,因此,每隔0.1s,I/O监视器将这些一级原始数据传送到二级机MillI/O内存缓冲区时,要进行工程单位转换,以备二级应用程序使用。

数据传送和转换完后,I/O监视器触发轧机事件监控,特殊数据收集和其它数据收集,以存取MillI/O内存缓冲区中新刷新的数据,这种触发方式能够有效地防止数据滞后,使得应用程序同MillI/O中的数据保持一致。

基于SIMATIC TDC的冷轧带钢连退处理线自动化控制系统

二 、控 制 系统构 成

一

、

概 述 பைடு நூலகம்

基 于 西 门子 S M T C D 的 冷 轧 带 钢 连 续 退 火 处 I A I T C

冷 轧 带 钢 连 续 退 火 处 理 线 自 动 化 控 制 系 统 由 S M T C D , S — 0 L ,S — 1F L 控 制 器 组 I A I T C 7 4 0 P C 7 3 5P C

西 门子 S M T C D 控 制 系 统 的有 以 下 显 著 优 I A I T C

点 :模块 化 的系 统结 构 ;超 强 的运 算 能 力 ;6 位 4 底 板 总 线 ,6 位R S C U 板 ;采 样 时 间可 达 4 IC P模 10 S 0 ,适 用于运 动控制 和闭环控制任务 ;同步多处 理器 运行 ,每个机 架最 多可有 2 个C U 0 P ;全 局数据存 储 ,同步耦合 多达4 个机架 ; 良好 的编程环境 ,图形 4

调 及 张 力控 制 的 响 应 时 间 ,使 得 处 理 线 的 稳 定 运 行 能 力大大增强 。

正好 可 以满足 这种需求 。 由于系统采用 了T C D 机架 ,

使 系 统 的 C U 量 减 少 ,降 低 了 工程 成 本 。 同 时 系 统 P数

的集成度提 高,用户界面更友好 ,故障率 降低 ,便于 维护 ,工作效率提高。基于S M T C TC 的控制器具 I A I D 有模块化 的系统结构 ,硬件扩展方便 ,采用时 间间隔 短 ,特别适合高性能、动态控制任务控制系统 。

冷轧带钢连续退火处理线 ,是获 带钢最 终磁性和 机械性 能要求 的关键工序 ,该处理线将清洗 脱脂 、退 火 再结晶、涂层 干燥等 工艺功能集中在连贯的生产流 程 中,具有 生产 周期短 、布 置紧凑、生产效率高及 产 品质量优 良等特点 传统 的冷轧带钢连续 处理线控制 系统多采用可编 程逻 辑控制器 ( L )加工艺控 制功能模块 ( N 4 0 PC  ̄T0 工 艺板 )的方式 来实现 对处理线速度协调及张力的控 制 ,局 限于处理器 的运 算能力,速度 及张力控制响应 往往 达不到最理想 的效 果 。基于西 门子S M T C T C IA I D 的冷 轧带钢连续 处理线 自动化 控制系统不仅仅大大优 化 了系统 结构,降低 了成本,并且显著提升 了速度协

冷轧轧机TDC控制系统

目录冷轧轧机TDC控制系统一.硬件和组态二.系统软件1.处理器功能简介MON FUNCTIONS 通用功能3.MASTER FUNCTIONS 主令功能:4.STAND1-STAND5 机架控制系统1-5冷轧轧机TDC控制系统一.硬件和组态TDC工业控制系统西门子公司SIMADYN D的升级换代产品,也是一种多处理器并行远行的控制系统。

典型的TDC控制系统的配置是由电源框架、处理器摸板、I/O摸板和通讯摸板搭建构成。

电源框架含21个插槽,最多允许20个处理器同时运行。

框架上方的电源可单独拆卸,模板不可带电插拔。

CPU551是TDC控制系统的中央处理器,带有一个4M记忆卡,程序存储在记忆卡内,电源启动时被读入CPU551中执行。

可通过在线功能对处理器和存储卡中的程序作同步修改。

SM500是数字量/模拟量输入/输出模板,更换时注意跳线.CP50MO是MPI/PROFIBUS通讯摸板,更换时需要使用COM-PROFIBUS软件对其进行组态的软件下装。

CP5100是工业以态网的通讯摸板,更换时注意插槽跳线。

CP52A0是GDM通讯模板。

GDM是不同框架的TDC之间进行数据交换的特有通讯方式,不同框架的TDC通过光缆汇总到GDM内,点对点之间的通讯更加直接,传输速度更快。

TDC控制系统的硬件需要在软件程序中进行组态和编译,然后下装到CPU中。

二.系统软件包钢薄板厂冷轧轧机区域TDC控制系统按框架分为以下三个功能:12酸轧电气控制冷轧酸轧电气篇C S P B T2.1 处理器功能简介1.COMMON FUNCTIONS 通用功能:处理器1:SIL: 模拟功能SDH: 轧制参数管理IVI: 人机画面处理器2:MTR: 物料跟踪系统WDG: 楔形调整功能处理器3: ADP: 实际值管理2.MASTER FUNCTIONS 主令功能:处理器1: MRG-GT: 轧机区域速度主令处理器2: THC-TH: 轧机厚度控制入口区域处理器3: THC-TX: 轧机厚度控制出口区域处理器4: SLC: 轧机滑差计算ITG: 张力计接口处理器5: LCO-LT: 轧机区域生产线协调3.STAND1-STAND5 机架控制系统1-5处理器1: CAL: 机架标定SCO: 通讯接口MAI: 手动干涉ITC: 机架间张力控制处理器2: SDS: 机架压下系统处理器3: RBS: 机架弯辊系统12酸轧电气控制冷轧酸轧电气篇C S P B TRSS: 机架串辊系统处理器4:REC:轧辊偏心补偿(F1专有)FLC:板形控制系统(F5专有)以下将对每个功能中的笔者阅读过并认为重要的处理器的程序作说明,对于没有阅读和非重要的仅作简单介绍。

冷连轧实验轧机自动控制系统

冷连轧实验轧机自动控制系统张飞;杨荃;胡水平;陈广秀【摘要】Based on performance requirements for automatic control system of modern tandem cold mill, according to characteristics of high speed communication and high speed control in multivariable control system,the experimental platform satisfies the need of reliability, rapidity and adaptability.By using Siemens multiCPU controller SIMATIC TDC, the functions of velocity control of main drive, position control of screw down mechanism and tension control of steel strip are realized.The experimental platform can be used not only to develop control algorithm of tandem cold rolling, but also to realize physics simulation of rolling process to provide industrial production with experimental data.%实验平台基于现代化冷连轧机自动控制系统的性能要求,针对多变量控制系统高速通信和高速控制的特点,满足可靠性、快速性和工艺适应性的需要.通过采用西门子多CPU控制器SIMATIC TDC,系统实现了主电机速度控制、压下机构位置控制和带钢张力控制等功能.该实验平台既可用来开发冷连轧控制算法,也可用来实现轧制过程的物理模拟,为工业生产提供实验数据.【期刊名称】《实验技术与管理》【年(卷),期】2011(028)002【总页数】4页(P72-75)【关键词】冷连轧;位置控制;张力控制【作者】张飞;杨荃;胡水平;陈广秀【作者单位】北京科技大学,冶金工程研究院,北京100083;北京科技大学,冶金工程研究院,北京100083;北京科技大学,冶金工程研究院,北京100083;北京科技大学,冶金工程研究院,北京100083【正文语种】中文【中图分类】TP23Abstract:Based on performance requirements for automatic control system of modern tandem cold mill,ac2 cording to characteristics of high speed communication and high speed control in multivariable control system,the experimental platform satisfies the need of reliability,rapidity and adaptability.By using Siemens multi2 CPU controller SIMATIC TDC,the functions of velocity control of main drive,position control of screw down mechanism and tension control of steel strip are realized.The experimental platform can be used not only to develop control algorithm of tandem cold rolling,but also to realize physics simulation of rolling process to provide industrial production with experimental data.Key words:tandem cold rolling;position control;tension control当薄板、带材厚度小至一定限度时,由于保温和均温的困难,很难实现热轧,并且随着钢板宽厚比的增大,在无张力的热轧条件下,要保证良好的板形非常困难,而采用冷轧方法则可较好地解决这些问题。

最终版--轧机过程控制系统(控制部分详细设计)

江西九江钢厂有限公司以新代旧综合利用技术改造工程3500mm中厚板项目过程控制系统详细设计规格书第二章轧机过程控制系统(控制部分)中冶京诚工程技术有限公司2008年11月目录1. 模型系统概述 (1)1.1. 设计特点 (1)1.2. 主要功能 (2)1.3. 控制流程 (2)1.4. 系统组成 (7)2. 轧机控制功能 (10)2.1. 轧制规程设定计算 (10)2.1.1. 程序流程图及调用子函数说明 (10)2.1.2. 主要数学模型 (13)2.2. 道次再计算 (22)2.3. 自学习计算 (24)2.4. 板形控制功能 (28)2.4.1. 平直度与凸度的关系 (28)2.4.2. 板形形成机理 (29)2.4.3. 板凸度方程 (31)2.4.4. 机械凸度的计算 (32)2.4.5. 板形控制策略 (33)3. 系统支持功能 (38)3.1. 系统数据流 (38)3.2. 共享区管理 (38)3.2.1. INSTALL程序 (38)3.2.2. UNINSTALL程序 (39)3.3. 进程管理 (40)3.3.1. PROCESS程序 (40)3.3.2. STOP程序 (41)3.4. 内存共享区 (42)3.4.1. SYSCOM共享数据区定义 (43)3.4.2. SRTCOM共享数据区 (43)3.4.3. PROCOM共享数据区 (44)3.4.4. COMMON进程 (45)3.5. 模型表数据区 (46)3.6. MODELTOOL进程—模型表维护工具 (47)3.7. ALARM进程—系统诊断与报警 (48)3.8. MONITOR进程—系统管理功能 (50)3.9. 系统通信 (51)3.9.1. RMSERVER进程 (51)3.9.2. FMSERVER进程 (57)3.9.3. HMISERVER进程 (61)3.9.4. MODCLIENT进程 (67)4. 共享区数据附表 (72)4.1. SRTCOM数据区 (72)4.1.1. SRTCOM数据列表 (72)4.1.2. PDI数据列表 (74)4.1.3. PASSTYPE数据列表 (75)4.1.4. PHASETYPE数据列表 (78)4.1.5. PASSSETTYPE数据列表 (79)4.1.6. MEATYPE数据列表 (81)4.1.7. PASMEATYPE数据列表 (82)4.1.8. RECALTYPE数据列表 (83)4.1.9. LEARNTYPE数据列表 (83)4.1.10. STEELCOF数据列表 (84)4.2. SYSCOM数据区 (85)4.2.1. SYSCOM数据列表 (85)4.2.2. STEELTYPE数据列表 (93)4.2.3. FAMILYTYPE数据列表 (93)4.3. PROCOM数据区 (94)4.3.1. PROCOM数据列表 (94)4.3.2. ALARMTYPE数据列表 (94)1. 模型系统概述1.1. 设计特点(1)模型计算采用集成化设计理念,将粗轧和精轧两个工艺过程看成一个整体,统一考虑成形、宽展和延伸三个轧制阶段的轧制过程,同时计算粗轧和精轧的轧制规程,使粗轧和精轧的生产节奏基本均衡。

钢铁冷轧厂酸轧机组的自动化控制方法

钢铁冷轧厂酸轧机组的自动化控制方法摘要:随着现代化的发展,工业生产已成为当今社会的核心力量,其中钢铁制造尤为突出,其制造技术不仅影响到产品的价格,还影响到其质量[1]。

随着各种高科技的发展,钢铁厂的酸轧设备正在逐步实现完全自动化,这不仅大大降低了人工操作的失误率,而且还显著提升了公司的经济效益。

为此,对钢铁厂酸轧机自动化控制方法进行了深入的探讨。

关键词:钢铁冷轧厂;酸轧机组;自动化控制;方法引言:随着科技的飞速发展,在冷轧酸轧机组中,大量的先进技术被广泛的运用,使其实现了自动化、智能化、智慧化的运行与控制,因此,酸轧机组的操作水平得到了大幅度的提升,提高了产品的精度与质量,给钢铁企业带来了更大的效益[2]。

所以,对冷轧厂酸轧机的自动控制方法的分析和研究就显得极其重要。

一、冷轧酸轧机组自动化系统的组成结构在自动化控制系统生产线上,安装了三个独立的操作室,包括轧机操作室、酸洗操作室和酸洗入口操作室,分别负责轧机段、酸洗段和酸洗入口段的主控操作。

此外,酸轧机组使用更高级的HMI人机交互系统,设置了一个计算机室和一个服务器室,计算机室配备三台一级工程师站,一台二级工程师站,一台三级工程师站,二、三级画面工程师站各一台。

服务器室配备了酸洗PDA和轧机PDA、一级画面服务器、二三级服务器和天车服务器。

一级控制系统包括8台西门子S7-400 PLC控制柜,9台西门子 TDC控制柜,2台UPS不间断电源供电柜,1台板型辊控制柜,2台测厚仪控制柜,1台边降仪控制柜。

一级系统是由现场仪表检测以及某些在现场的执行器,经过信号传输,最终到CPU大脑计算处理后再发出命令,现场设备根据指令做出相应动作。

在人机交互系统中,由一个人机交互服务器和70个人机交互客户端组成。

在S7的情况下,这些装置通过以太网络与 HMI以及服务器进行通讯,并具有较高的速度,并且每个服务器都是一用一备,在运行的服务器出现故障,能快速切换到备用服务器上,能实现无缝衔接,使系统更稳定。

冷轧钢板形自动控制技术

冷轧钢板形自动控制技术

冷轧钢板形自动控制技术:

1、自动控制系统:冷轧钢板形自动控制系统是一种采用计算机系统和通信技术进行数据采集、信号处理及控制的技术,它能够实现冷轧钢板形的自动控制。

2、智能化控制技术:该技术通过计算机系统来进行钢板的实时数据采集、计算、处理以及控制等,可以自动检测钢板的形状以及加工效果,从而实现智能化控制。

3、成型优化方法:冷轧钢板形成型优化技术可以根据需要对成型工艺进行优化规划,采用亮度变换、灰度处理、边缘检测以及图像融合等方法,将形状特征信息量化并实现最佳化解决方案。

4、在线监测技术:冷轧钢板形自动控制系统的在线监测技术,采用智能调节及传感器技术,使钢板加工过程具有高精度及佳的均匀度,实现钢板成型过程中的实时监管以及数据采集,从而提高加工效率及品质保证。

5、预测分析技术:冷轧钢板形自动控制系统通过大数据分析技术,采用定性及定量的数据分析,对钢板的生产情况及加工质量进行预测分析,帮助企业进行及时的决策及改进。

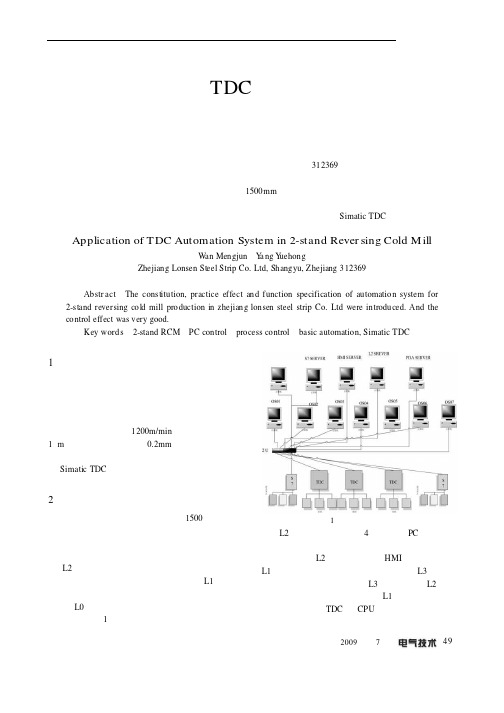

西门子TDC控制系统在双机架可逆冷轧中的应用

2 控制系统构成

在设计浙江龙盛薄板有限公司 1500 双机架冷 轧自 动化控 制系 统时 充分 考虑 到冷连 轧生 产工 艺特 点以 及计算 机控 制系 统硬 件软 件发展 趋势 ,做 到了 先进 、可靠 、简 洁和 实用 。该 控制系 统分 成以 下三 级:L2 级过程控制级负责全线过程控制、过程日志、 过程监视、各区域模型优化控制等任务;L1 级基础 自动 化级完 成轧 线顺 序控 制、 逻辑控 制和 各个 设备 控制;L0 级传动控制级完成交直流电动机的控制。 系统结构如图 1 所示。

图 1 计算 机控制 系统 L2 级过程自动化级由 4 台高性能 PC 服务器担 任过 程控 制计 算机, 完成 轧制 模型 设定和 计算 以及 自学习功能。L2 的人机界面(HMI)操作员站与 L1 级合在一起。过程控制计算机留有与 L3 级生产 控制级的接口,同时在没有 L3 级的情况下 L2 级还 要完成生产管理级的部分功能。L1 级计算机控制系 统由多套西门子 TDC 多 CPU 结构高性能控制器和

Abstr act The cons titution, practice effect and function specification of automation system for 2-s tand reversinen steel strip Co. Ltd were introduced. And the control effect was very good.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录冷轧轧机TDC控制系统一.硬件和组态二.系统软件1.处理器功能简介MON FUNCTIONS 通用功能3.MASTER FUNCTIONS 主令功能:4.STAND1-STAND5 机架控制系统1-5冷轧轧机TDC控制系统一.硬件和组态TDC工业控制系统西门子公司SIMADYN D的升级换代产品,也是一种多处理器并行远行的控制系统。

典型的TDC控制系统的配置是由电源框架、处理器摸板、I/O摸板和通讯摸板搭建构成。

电源框架含21个插槽,最多允许20个处理器同时运行。

框架上方的电源可单独拆卸,模板不可带电插拔。

CPU551是TDC控制系统的中央处理器,带有一个4M记忆卡,程序存储在记忆卡内,电源启动时被读入CPU551中执行。

可通过在线功能对处理器和存储卡中的程序作同步修改。

SM500是数字量/模拟量输入/输出模板,更换时注意跳线.CP50MO是MPI/PROFIBUS通讯摸板,更换时需要使用COM-PROFIBUS软件对其进行组态的软件下装。

CP5100是工业以态网的通讯摸板,更换时注意插槽跳线。

CP52A0是GDM通讯模板。

GDM是不同框架的TDC之间进行数据交换的特有通讯方式,不同框架的TDC通过光缆汇总到GDM内,点对点之间的通讯更加直接,传输速度更快。

TDC控制系统的硬件需要在软件程序中进行组态和编译,然后下装到CPU中。

二.系统软件包钢薄板厂冷轧轧机区域TDC控制系统按框架分为以下三个功能12酸轧电气控制冷轧酸轧电气篇C S P B T2.1 处理器功能简介1.COMMON FUNCTIONS 通用功能:处理器1:SIL: 模拟功能SDH: 轧制参数管理IVI: 人机画面处理器2:MTR: 物料跟踪系统WDG: 楔形调整功能处理器3: ADP: 实际值管理2.MASTER FUNCTIONS 主令功能:处理器1: MRG-GT: 轧机区域速度主令处理器2: THC-TH: 轧机厚度控制入口区域处理器3: THC-TX: 轧机厚度控制出口区域处理器4: SLC: 轧机滑差计算ITG: 张力计接口处理器5: LCO-LT: 轧机区域生产线协调3.STAND1-STAND5 机架控制系统1-5处理器1: CAL: 机架标定SCO: 通讯接口MAI: 手动干涉ITC: 机架间张力控制处理器2: SDS: 机架压下系统处理器3: RBS: 机架弯辊系统12酸轧电气控制冷轧酸轧电气篇C S P B TRSS: 机架串辊系统处理器4:REC:轧辊偏心补偿(F1专有)FLC:板形控制系统(F5专有)以下将对每个功能中的笔者阅读过并认为重要的处理器的程序作说明,对于没有阅读和非重要的仅作简单介绍。

2.2 COMMON FUNCTIONS 通用功能通用功能中的模拟功能冷轧未使用,SDH(轧制参数管理)和ADP(实际值管理)是专门针对过程计算机的。

SDH负责接收来自过程计算机的轧制参数并分析归类后下发给相关的TDC或PLC执行。

ADP则是将其它控制系统传送过来的现场的实际值汇总后发给过程计算机。

物料跟踪系统MTR(Material tracking system)是一条承上启下的控制环节,负责对整个酸轧生产线上的带钢作全程跟踪,并触发带钢经过区域的控制设备向过程计算机请求对应的控制参数并将现场控制过程的部份实际值反馈给过程计算机,以及处理生产过程中的分卷和断带问题。

2.2.1 MTR控制的理念每个热轧原料卷都有自己的一个固定的卷号如6DD16855111D00。

当这个原料卷被录入过程计算机的生产计划时,过程计算机视生产过程会自动生成唯一的物理卷号6DD16855111D001,并赋予它一个唯一的逻辑卷号如7200。

基础控制级的跟踪过程都是以这个逻辑卷号作为跟踪和传递的对象,对过程计算机的参数请求和实际值反馈都以这个唯一标识进行接收和发送的。

当一个全新的热轧带卷被吊入酸轧机组入口的步进梁鞍座时,对鞍座监视的光栅信号会反馈给入口的控制PLC通过通讯传入物料跟踪系统,触发向过程计算机的请求逻辑卷号的进程。

过程计算机根据轧制计划确定当前带钢的物理卷号和逻辑卷号并将逻辑卷号下发给物料跟踪系统,同时将该带钢的参数(卷径、宽度、长度、卷重、钢种等)和轧制参数(轧机的压下量分配,主传动的转速分配等)下发给基础级的参数储存管理系统SDH,等待其它基础级控制系统的调用。

当带钢入生产线,物料跟踪系统负责向经过区域内的控制系统提供当前的逻辑卷号,控制系统以逻辑卷号为标识去参数存储管理系统调用自己的轧制参数。

现场的实际值被实际值存储管理系统ADP采集整理后反馈给过程计算机。

过程计算机将根据实际值反馈对轧制参数进行修改,修改后的轧制参数重新下发。

SDH会将重新计算后的轧制参数单独存储并面向所有处理器广播修改轧制参数的带钢的逻辑卷号,每个处理器对本区域内正在处理的带钢的逻辑卷号进行对比,发现相同后重新向SDH12酸轧电气控制冷轧酸轧电气篇C S P B T进行新的轧制参数调用。

系统的硬件构成物料跟踪系统的现场的硬件点只有四个焊缝检测装置,需要的参数基本来自于对其它处理器的数据通讯。

系统的软件酸轧生产线从入口焊机到出口的滚筒剪被分成14个速度区域,每个区域有一个配属的监控模块MTR01B,每个监控模块有自己的单独的存储区域和地址指针。

带钢的逻辑卷号在这14个监控模块中传递和跟踪。

每个MTR01B模块可以跟踪5条带钢,整个跟踪区域最多可以同时跟踪20条带钢。

MTB01 是入口焊机的跟踪模块,也是14个监控模块中的起始模块,下面我们以它为例进行说明。

BE和BA是环网通用存储区域的地址指针,前一个模块的BA指向后一个模块的BE,指针在对TDC的初始内存管理中就已经被定义和固化了。

SE1初始模块必须定义为零,SE2来自于环网终止监控模块的SA2;SA1指向下一监控模块的SE1,SA2初始模块不输出。

V是本区域内的唯一的带钢通过的速度值。

本模块的速度V取自入口1#张紧辊的线速度值。

PO1和PO2 是该模块监控的区域范围,以对应焊机的距离作为参照。

前一模块的终止位置PO2是下一模块的起始位置PO1,以保证跟踪的连续性。

本模块的PO1为零说明以焊机为起点。

I1/2、MO1/2、TY1/2、FZ1/2、WA1/2、WE1/2是本区域内的两个跟踪校正装置的信号和参数。

I是校正信号的数字量信号输入。

MO模式参数分为从0到6共七种:0. 不连续模式不强制加载1. 不连续模式强制加载2. 连续模式(焊缝检测仪或孔检测装置)3. 穿带模式强制加载4. 尾出模式强制加载12酸轧电气控制冷轧酸轧电气篇C S P B T5. 穿带模式不强制加载6. 尾出模式不强制加载强制加载:带钢跟踪不等待HMD热金属检测仪的信号不强制加载:带钢跟踪等待HMD热金属检测仪的信号校正装置可以是热金属检测仪、焊缝检测装置或孔检测装置。

FZ是校正装置的实际位置,WA和WE分别是校正功能的起始和终止位置。

以我们通常采用的模式2:连续的焊缝检测方式进行说明。

校正信号I为孔检测装置的反馈信号,正常状态下为以脉冲信号,取上升沿有效。

当带钢头部通过校正装置的规定的WA和WE之间的检测范围内,校正装置没有收到上升延信号即认为跟踪故障并将跟踪的状态字YF中的相关位置。

S和R是对带钢的置位和复位命令。

MNI是带钢跟踪内部赋予的随机生成的1-20内部卷号作为校验,BAS是将要被置位或复位的带钢的逻辑卷号。

SHD是BAS对应带钢的设定头部位置,STL是BAS对应带钢的设定尾部位置。

REN是对带钢重新命名,NBA和NIN是重新命名后的带钢逻辑卷号和内部卷号。

当带钢进入焊机焊接以后,它就进入了这14个环组成的跟踪区域。

带钢跟踪会向过程计算机发出逻辑卷号为BAS的带钢焊接完毕的信号,同时向SDH系统寻找该逻辑卷号的带钢长度。

将SHD置为0,将STL置为带钢长度,同时将S置位,录入新的跟踪带钢。

对本区域的带钢的跟踪取决于带钢长度和本区域的唯一带钢通过的速度值V。

对V作积分与本区域的监控范围PO1和PO2作比较即可精确得出带钢头部或尾部位于本区域的实际位置。

当积分值显示带钢尾部超过本区域的监控范围PO2时说明带钢进入下一区域,本区域的带钢跟踪结束。

当带钢跟踪发生错误需要改正时,我们使用同步(同步synchronization)的功能。

需要删除带钢时,物料跟踪将要删除的带钢的逻辑卷号置入BAS,内部卷号置入MNI,将R置位。

带钢自动在跟踪中被删除。

但相邻两根带钢的首尾位置不变。

若要将两根带钢首尾相连接或改变带钢的跟踪位置时,只要将带钢的卷号置入BAS、MNI同时将更改后的带头带尾位置置入SHD和STL,对S置位。

MTR01B 的输出Q表示在PO1与PO2的范围内至少有一根带钢受到监控,RM1-RM5显示区域内最大能跟踪的5根带钢的内部卷号,F1A、F1N和F2A、F2N对应两个校正装置。

F1A是校正装置的信号反馈输出,F1N显示上一根通过校正区域的带钢的内部卷号。

NR1-NR5显示监控范围内的带钢的逻辑卷号。

YF和YF2是跟踪的状态字。

区域内的设备对跟踪的调用使用ANX0FB模块。

12酸轧电气控制冷轧酸轧电气篇C S P B TANXB0F的地址ACD来自本区域的MTR01B的公用存储器的地址指针BA。

ACD是该设备在跟踪区域内的精确位置。

通过跟踪可以得到:QA指示是否有带钢经过该设备,AID指示通过带钢的逻辑卷号。

ACL 显示当前带钢通过该设备的行程,ARL表示当前带钢剩余部分的行程。

B0=1触发向SDH请求AID指示的逻辑卷号的带钢的轧制参数的下发。

焊机与出口以外的跟踪以带卷传输的位置为单位单独进行的。

如步进梁上的每个鞍座,带卷运输车,卸卷小车等。

以酸洗1#开卷机的上卷小车为例进行说明。

12酸轧电气控制冷轧酸轧电气篇C S P B TSNC010是一个选择模块,根据数字量输入I1-I8决定输出Y取自模拟量输入X1-X8的哪一个。

I1-I8无输入时输出Y自保持。

I1-I8的信号分别为:I1,步进梁上卷信号。

I2,开卷机卸卷信号,I3,画面手动输入信号。

I4,SA VEPC信号(跟踪断电记忆自恢复系统)。

X1-X8的模拟量分别为:X1,步进梁3#鞍座上卷号(逻辑)。

X2,1#开卷机卷号。

X3,手动输入的卷号。

X4,SA VEPC中记忆的卷号。

I1-I8经或逻辑后进入SNC040模块,SNC040模块的Y输出连接到LOC010块的SET置位点上,SNC010的Y输出连接到LOC010的IDE点上。

跟踪模块LOC010的工作原理为:以自动上卷条件下为例。

步进梁向上卷小车运卷时,步进梁每完成一个周期的动作会向SNC010的I1发送1信号选择步进梁3#鞍座的逻辑卷号进入LOC010的IDE点,同时通过SNC030将SET点置1。