200kA预焙铝电解槽焙烧启动方法实践

--大型预焙铝电解槽焙烧启动的过程控制与方法_原材料

大型预焙铝电解槽焙烧启动的过程控制与方法大型预焙铝电解槽两种焙烧启动的技术方法特点及控制过程,谈到了两种焙烧方法中的优缺点和具体操作步骤,干法启动及湿法启动的工艺技术对比,分析了焙烧预热启动时影响铝电解槽寿命的诸多因素,在焙烧预热启动过程中所采取的预焙铝电解槽早期破损的措施。

1 概述现代大型预焙铝电解槽的焙烧启动,国内近几年新建电解铝厂大多采用铝液焙烧启动和焦粒焙烧启动两种方法,尤其是焦粒焙烧启动,目前更是各新建电解铝厂广泛使用的焙烧预热工艺技术,它较铝液焙烧启动预热时间短、温度梯度不大,可弥补槽内衬及材料质量问题的缺陷等优点,但是,也有它的不足之处,那就是较铝液焙烧启动操作复杂,技术条件要求高,阴极电流分布不均匀,电解质含碳量过高,能耗增加。

还有两种焙烧启动方法就是石墨粉焙烧启动技术方法和气体焙烧启动技术方法。

前者价格太高,造成费用增加,操作复杂(此法国内仅丹**铝厂在114.5kA铝电解槽的启动中使用过),后者易氧化碳块,用于启动的设备复杂,操作难度大,所以,这两种方法很少被铝电解生产厂家采用。

铝电解槽的预热焙烧启动是影响槽寿命的重要因素之-,而槽寿命又直接影响到铝电解的生产成本的稳定,尤其是对大型预焙铝电解槽的焙烧启动。

但是,无论采用那种技术方法,几乎都难以避免使阴极碳块及内衬产生裂纹或孔隙,可是,不让铝液浸入裂纹和孔隙是可以避免的,焦粒焙烧启动方法就具有这种优点,在白银铝厂应用较早,近年来才在国内新建铝厂及自焙槽改造的预焙槽厂家陆续广泛采用。

2 铝电解槽焙烧启动技术如何延长大型预焙铝电解槽的内衬寿命,是国内铝业界研究的重要课题,国内当前预焙铝电解槽内衬寿命比国外预焙铝电解槽内衬寿命要短2——3年,影响电解槽内衬寿命的因素很多,可分为设计、筑炉、材料、焙烧启动、生产管理五个方面,而其中焙烧方法的选择可以说是影响铝电解槽寿命的关键环节。

特别是焙烧预热启动,虽然这一过程仅仅几天,但对铝电解槽的使用寿命起着决定性的影响。

200kA电解槽铝液焙烧二次启动方法

2 0 1 3年 1 2月

甘

肃

冶

金

Vo 1 . 3 5 N o . 6

De c., 2 01 3

GANSU METAL LURGY

文章编号 : 1 6 7 2 - 4 4 6 1 ( 2 0 1 3 ) 0 6 - 0 0 4 0 - 0 3

2 0 0 k A 电解 槽 铝 液 焙 烧 二 次 启 动 方 法

焙烧二次启 动, 以迅 速 恢 复 生 产 , 减 少 损 失 。去 年 9 . 7事故 中 , 就有 4 6台电解 槽进 行 了铝 液焙 烧 二 次 启动 , 占事 故槽 的 9 2 %。

3 电解槽铝液焙烧二次启动措施

3 . 1 清 炉

电解 槽停 槽 后 , 不 能 等 到 电解 槽 冷 却后 再 进 行 清炉 , 而是要 趁 热进行 清 炉 , 以保 证 电解槽 在 通 电时 电解槽 的温 度 , 防 止 电解 槽 冷 却 后 , 阴极 炭 块 收缩 ,

( L a n z h o u B r a n c h o f C h i n a A l u mi n u m C o . ,L a n z h o u 7 3 0 0 8 9, C h i n a )

Ab s t r a c t :B a s e d O n t h e p r o b l e ms o f 2 0 0 k A e l e c t r o l y t i c t a n k mo l t e n a l u mi n u m r o a s t i n g t wo s t a r t i n a c t u a l p r o d u c t i o n p r o c e s s ,t h e mo l t e n a l u mi n u m r o a s t i n g s t a r t t h e t w o e l e c t r o l y z e r ,p u t s f o r w a r d s o me s o l v i n g me t h o d s a n d me a s u r e s . Ke y Wo r d s :a lu mi n u m e l e c t r o l y t i c lu a mi n u m l i q u i d;r o a s t i n g ;t w o s t a t r

电解二车间二铝焙烧启动方案

电解二车间二铝焙烧启动方案一、焙烧前准备认真做好焙烧启动前的准备工作,特别是整流氧化铝输送净化进行单体和联动试车,运行无误及电解车间验收和各种绝缘测试,通电试车及负荷试车、物料、工器具,人员及指挥系统完备无误。

1、电解槽的验收,现场卫生清理每台电解槽必须经过严格检查和验收,槽壳及槽上部无杂物和搭接物,升降系统灵活无扭曲,限位开关,槽控箱切实好用,人造伸腿,槽膛尺寸,碳缝碳帽认真检查并做好完整记录,母线与炉膛中心点,及母线平衡度。

2、各部份绝缘是否符合设计规范。

3、打壳下料系统:打满料后检查料箱料管是否漏并手动下料5—8次,称重量每次下料量,误差允许±5%,不准时及时调整。

4、阳极提升系统:分载荷试验和超载试验,挂阳极或在阳极钢爪上放置阴极钢棒进行上下3—5次试验,观察(1)电解槽上部结构在超重时的振动及噪音现象。

(2)有无扭曲现象。

(3)有无打滑现象。

(4)阳极卡具是否可靠。

(5)减速机有无发热漏油现象。

(6)减速机行程情况(7)台焊接点是否有开焊现象。

5、天车、多功能机组、抬包、阳极提升框架等重点设备的检查与验收。

6、压接片重点检查,防止开焊与检查罗栓是否紧固。

1.2 母线系统的调试与检查1、电解槽短路口,母线接点压降与绝缘系统测试。

测试点要求:(1)电解槽上部结构各部件与阴极装置间的绝缘电阻值不小于2兆欧。

(2)单台电解槽对地绝缘值不小于2兆欧。

(3)母线与地或风格板与槽壳绝缘值不小于2兆欧,系列送电全电流检查全电流短路口压结情况,全电流每个短路口压降不得大于15MV,系统1/2电流花插试验时,检查立柱母线压接点压降不得大于10MV,对压接点压降高的在正式送电前要修整好,花插测试方案如下,做好测试点的标定。

电解车间的铝母线是电流载体,焊接及压降点质量的好坏直接影响电解槽的供电质量和电能消耗,并且电解槽投产后没整改机会,除非停槽大修,因此必须在电解槽焙烧送电前对焊接及压降点进行短路检测。

200kA预焙槽焙烧启动技改工程综述

Ke wo d : r — a i g au n u ee to y i c l; k r n l a i g; t ru ; l l e y r s P e b k n l mi i m lc r l s e l C eg a u e b k n S a t p Cel i s o f

DAIXio p n DI a — i g, NG n ge Xi — n,CHEN Pu— n mi g

( HAt O n h i a c ,Qmg a。 t n 8 0 0 C ia C . Qig a Brn h C h i Dao g 1 1 8。 hn )

Ab ta t Th tru o 0 A r—a igau nu ee toy i c lo e h ia n v t n poe ti n h i sr c : esa t pfr 0k p eb kn lmiim lcr ls el f c nc ln o ai rjc Qig a 2 s t i o n

电解 槽 主要 结构 参 数 : 电流 强度 20 A、 0 k 阳极 电

流密 度 0 7 15A/m 、 .2 c 阳极 炭 块 15 0 mm x6 0 0 6 mmx5 0 mm、8组 阳极 、 5 2 4个 阳极 钢 爪 、 壳 外 形 槽

l .9 x4 7 0m、 15 4m .9 阴极 炭 块 32 0mm ×5 5mm 5 1 x4 0mm、8组 阴极 炭块 、 膛 平面 1 . .8 5 1 槽 0 6mx3 7 m、 大面 加工 面 3 0 mm、 面 加 工 面 4 0 mm、 0 小 2 阳极

维普资讯

有 色金 属 ( 冶炼 部 分 ) 2 0 0 6年 3期

・2 3・2 0k 预源自 槽 焙 烧 启 动 技 改 工 程 综 述 0 A

浅谈预焙电解槽铝液焙烧、启动及后期管理

4 后期管理

() 动后 的 电解槽 进 入后 期 管理 阶段 , 1启 补充 氟 化

2 焙 烧

降低分 子 比。 ( 通电后及时对导杆压降进行测试 ,作好记 录 : 铝 , 1 ) () 它技术 条 件 的控 制 见表 1 2其 。 表 1 其 它技 术条件 的控 制

( 转4 下 5页 )

21 0 1焦 () 3 浮选 时 间的确 定

新 疆 有 色 金 属

结论 : ) ( 在浮选机 的选择计算过程 中比较重要 的 1

浮选 时 间的长 短对 浮选 机容 积 的大 小 和浮选 指标 是数质量及矿浆流程的平衡计算 ,在这一设计 阶段各

的好坏影响很大, 是设计 中的一个应慎重选择 的数值 。 个浮选作业合适浓度的选择确定必须注意。 通常根据使用结果并参照类似选矿厂生产实例确定浮 ( 在计算浮选机槽数时 , 2 ) 比较关键的是选择合适

个 区域及 相邻 区域 的 电阻 分 布及 重 量 分 布情 况 放 置 。 调 整高度 , 启动 后尽快将 阳极 调整 到 同一 水平 。

( 基本相 隔 1 )其余极要根据前后整体 的导 电度和 4 查 阳极 高度 , 2 ; h 防止 电解 质含碳 。 ()2h后 电 压 保 持 到 70V 以 下 ,4h后 根 据 情 3 . 2 阳极要 找 平后 在导 杆上 做好 标 记 ,然后 根据 铝 液镜 面 况 恢 复到 48 50V。 .~ .

天根据温度调电压 , 若温度达到 80 5 ℃时 清理原电解槽上的残极底掌 ,挑选可使用的残极 缘。通电后第 3 与新极搭配 , 把最薄的极放置在 7 号极即 2 号极最厚 : 电压保持在 2 ~5 2 2 V之间, 若温度没有达到 80I 仍然 5 , c 二 保持不来 效应为基准 , 在 2 — .V之间。 一般 .3 6 0 换极顺 序 7 —5— 4—6 —1 —2 清理 干净炉膛 , —3 —8 。 并 点动提 电压 , 6h 5 可进 对 阴阳极用 电阻丝烘 烤到装 槽前 2h 。清扫 干净槽底 后 通 电 9 后确保温度达到 80℃以上 , 行启动 。

200kA中间下料大型预焙铝电解槽焦粒焙烧后的启动技术标准

200kA中间下料大型预焙铝电解槽焦粒焙烧后的启动技术标准电解槽启动技术标准QJ/QL04.D03——20021.范围本标准规定了160kA及200kA中间下料大型预焙铝电解槽焦粒焙烧后的启动技术标准。

! d% J5 [+ ^- A* u6 o' \本标准适用于中国铝业股份有限公司青海分公司。

2.启动2.1炉膛温度达到900。

C以上,炉内物料基本熔化,此时电解槽具备启动条件。

# f' R, N( Q' F& Q8 W1 `2 ~2.2启动前通知供电车间(115)和计算机站启动槽号和启动时间。

+ E i, Q6 e/ X2.3启动前做好一切准备工作(人员、效应棒、工器具、安全设施等)。

2.4通电66小时后拧紧卡具,拆除软连接即可进行缓慢抬电压作业。

至72小时后,电压抬至3.5~4.0伏。

2.5从出铝口灌入4—5吨电解质。

2.6根据电解质熔化情况随时补充冰晶石。

提升阳极,使电解槽发生效应,效应电压为20~30伏。

: k& ]' r& E/ |2 {- L2.7效应期间根据需要添加冰晶石,效应持续时间为25~30分钟,当电解质高度达到25~30cm后,熄灭效应,电压保持7~7.5伏,打捞炭渣。

9 T3 E. p" V3 _$ D; K9 j2.8灌铝水7 r; o% e( A7 O$ I4 \5 }3 S启动24小时内将电压逐渐降至6~6.5V, 24小时后分2次灌入铝水8吨(160kA电解槽)、10吨(200kA电解槽)。

边灌边抬高阳极,灌铝完毕后电压保持5.0—5.5V。

5 {1 h8 b6 [( R5 b3.后期管理2 v/ A9 s9 c/ i. s; c3.1启动后三个月严禁使用多功能机组进行加工,只有更换阳极作业时可局部加工,但不允许破坏已有炉帮。

3.2启动后48小时电压保持4.3~4.5 V,72小时后保持正常即4.1~4.2 V。

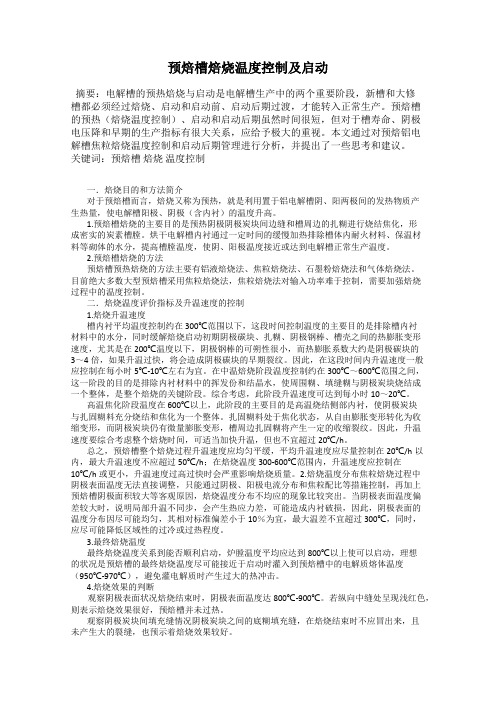

预焙槽焙烧温度控制及启动

预焙槽焙烧温度控制及启动摘要:电解槽的预热焙烧与启动是电解槽生产中的两个重要阶段,新槽和大修槽都必须经过焙烧、启动和启动前、启动后期过渡,才能转入正常生产。

预焙槽的预热(焙烧温度控制)、启动和启动后期虽然时间很短,但对于槽寿命、阴极电压降和早期的生产指标有很大关系,应给予极大的重视。

本文通过对预焙铝电解槽焦粒焙烧温度控制和启动后期管理进行分析,并提出了一些思考和建议。

关键词:预焙槽焙烧温度控制一.焙烧目的和方法简介对于预焙槽而言,焙烧又称为预热,就是利用置于铝电解槽阴、阳两极间的发热物质产生热量,使电解槽阳极、阴极(含内衬)的温度升高。

1.预焙槽焙烧的主要目的是预热阴极阴极炭块间边缝和槽周边的扎糊进行烧结焦化,形成密实的炭素槽膛。

烘干电解槽内衬通过一定时间的缓慢加热排除槽体内耐火材料、保温材料等砌体的水分,提高槽膛温度,使阴、阳极温度接近或达到电解槽正常生产温度。

2.预焙槽焙烧的方法预焙槽预热焙烧的方法主要有铝液焙烧法、焦粒焙烧法、石墨粉焙烧法和气体焙烧法。

目前绝大多数大型预焙槽采用焦粒焙烧法,焦粒焙烧法对输入功率难于控制,需要加强焙烧过程中的温度控制。

二.焙烧温度评价指标及升温速度的控制1.焙烧升温速度槽内衬平均温度控制约在300℃范围以下,这段时间控制温度的主要目的是排除槽内衬材料中的水分,同时缓解焙烧启动初期阴极碳块、扎糊、阴极钢棒、槽壳之间的热膨胀变形速度,尤其是在200℃温度以下,阴极钢棒的可朔性很小,而热膨胀系数大约是阴极碳块的3~4倍,如果升温过快,将会造成阴极碳块的早期裂纹。

因此,在这段时间内升温速度一般应控制在每小时5℃-10℃左右为宜。

在中温焙烧阶段温度控制约在300℃~600℃范围之间,这一阶段的目的是排除内衬材料中的挥发份和结晶水,使周围糊、填缝糊与阴极炭块烧结成一个整体,是整个焙烧的关键阶段。

综合考虑,此阶段升温速度可达到每小时10~20℃。

高温焦化阶段温度在600℃以上,此阶段的主要目的是高温烧结侧部内衬,使阴极炭块与扎固糊料充分烧结和焦化为一个整体。

浅谈200kA大型预焙铝电解槽启动期的管理

启 动 初 期 , 电 解 质 分 子 比 要 保 持 高 些 , 一 般 28 29 . .。其 主要 目的 :一 是 补 充 因 电解 槽 阴极 炭 块

对钠 盐 的 吸收 而造 成 的钠 损 失 ;二是 建 立 高分 子 比的

非 常大 的好 处 ;第 三 ,弥 补 电解 槽 焦粒 焙 烧 启 动技 术 的不 足 ,电解 槽 内衬 人 造伸 腿 是 由阴极 糊 分层 次 扎 固 而成 ,未经 过 高 温烧 结 ,焙 烧 时 此 部位 填 充 的是 电解 质块 ,当电解 槽启 动 后 ,只是 固化 而未 经 烧 结 的人 造 伸腿 还须 要 进 一步 焦 化 烧结 ,延 迟灌 铝 可 以使 高 分 子 比的 电解 质 在 高 温下 对 电解 槽 进 一 步焙 烧 ,并填 充 和

焦粒焙烧 启 动 2 4小 时 后 方 可 向槽 内灌 人 铝 液 。

其一 ,这样 可使启 动 时 先灌 人 的 电解质 液 体 填充 焙烧

时产 生 的 内衬 裂缝 和空 隙 ,这 是 因为 电解 质 与铝 液 相 比具 有熔 点 高 、流动 性 差 的特 点 ,不易 造 成 裂缝 的扩 大 与贯 通 ,至少 可 以杜 绝 启动 初 期 产 生漏 铝 所造 成 的

课题 。

2 启 动 初 期 的管 理

预焙 铝 电解 槽 从 通 电焙 烧 至 炉膛 温 度 达 到 9 0C 0  ̄ 以上 ,炉 内 物 料 基 本 熔 化 ,此 时 电解 槽 具 备 启 动 条

件。

堵 塞 人 造 伸 腿 的一 些 收 缩 缝 隙 ,进 一 步 提 高 焙 烧 质

量。

关 键 词 :预焙 铝 电解 槽 ;启 动 期 ;技 术 条 件管 理

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

200kA预焙铝电解槽焙烧启动方法实践摘要:通过对异型阴极在200ka系列焙烧启动工业试验中出现的问题进行分析,找出了一种适合异型阴极在200ka系列的焦粒焙烧启动新方法,有效地解决了异型阴极电解槽在焦粒焙烧启动时出现的冲击电压过高、局部过热、阴极炸裂等问题。

关键词:异型阴极;焦粒焙烧;冲击电压;槽寿命the roasting practice of 200ka profiled cathode electrolyzer(lanzhou branch of chalco,lanzhou 730060,china)zhang zheng laiabstract: based on the200ka series cathode baking industry test in an analysis of the problems,to find a suitable cathode in 200ka series of coke particle baking and start-up of new methods, to effectively solve the cathode electrolytic tank adopts coke particle roasting starting method appears when the impact voltage too high, local overheating, cathode breakage a series of problems such as.key words:cathode; coke particle baking; impulse voltage; the service life of the cell中图分类号: tm714 文献标识码: a 文章编号:前言近年来,我国多家铝电解企业通过推广应用异型阴极铝电解槽降低平均工作电压来实现节能降耗,取得了显著的效果。

异型阴极通过设计阴极表面凸台,阻碍铝液流速,稳定铝液,防止铝液二次溶解损失,为降低槽电压创造空间,达到降低槽电压,实现节能电耗。

1焙烧启动焙烧的目的是烘干阴极内衬及侧部炭块,将阴极炭块和捣固糊中的挥发份逐渐排出,减小阴极电阻,提高导电率,使阴极炭块和捣固糊及侧部炭块形成一个整体。

电解槽启动是完成对阴极内衬的继续焙烧,电解槽内制造出满足启动后期归整炉膛、建立炉帮,满足正常生产所需的足量电解质的过程。

焙烧和启动是电解槽后期平稳运行和槽寿命的重要保证。

2 异型阴极在焙烧启动出现的问题公司200ka系列用72小时焦粒焙烧启动方法在3011#异型阴极槽的试验,异型阴极凹槽内铺设焦粒,进行通电焙烧,焙烧启动期间和后期管理中,主要出现了以下问题:2.1 冲击电压过高在立柱母线与阳极水平母线之间安装分流器,采用赛尔开关瞬间通电。

通电过程中冲击电压高至6.56v,造成对阴极的瞬间热冲击大,对阴极焙烧质量造成不利影响。

2.2 偏流现象严重焙烧过程中,发生阳极电流分布不均、偏流现象严重,导致个别阳极钢爪发红,局部过热,对阴极造成了强烈的热冲击,同时电流分布调整困难,启动过程出现阳极脱裂现象。

2.3 启动后未及时灌入液态铝按照试验设定方案,槽内冰晶石及固态添加物全部熔化后不能灌入液态铝,导致电解槽温度偏高,碳渣不能顺利排出,阴极严重过烧。

2.4 启动后电解槽处于高温含碳状态,多数阳极长包启动后,由于异型阴极凹槽内和阴极凸台上铺设的焦粒烧结形成炭渣饼粘结在阳极底掌上,造成含碳时间过长、面积过大,加剧阳极病变。

电解槽温度长时间在980℃以上。

2.5 阴极凸台起层脱落焙烧过程中电解槽局部过热,碳素阴极遭受到较大的热冲击造成凸台大面积起层、脱落,阴极出现早期破损。

在启动过程中,脱落的阴极层引起槽电压的严重摆动,影响生产,缩短槽寿命。

2.6后期管理难以实现低电压的控制,效率低下进入正常管理后,该试验槽的电解质水平很难保持,槽电压低于3.9v后电压针震摆动严重,槽电压未能达到设计的3.8v以下。

电流效率也一直低于正常电解槽1~1.5个百分点。

3、异型阴极在200ka系列的焦粒焙烧启动方法改进在4072#异型阴极电解槽进行焙烧启动时,针对3011#出现的问题优化焙烧启动方案:3.1 改变焦粒的铺设鉴于3011#焦粒铺设过厚,4072#采用用冰晶石填充凹槽,然后铺设焦粒。

解决了凹槽内热量过多、导电面积小的问题;同时采用冰晶石防止了阴极氧化;熔化冰晶石产生液体电解质保护阴极表面,同时改善了阴极导电环境,使阴极缝隙得到良好的焙烧,为电解槽启动奠定了基础。

3. 2 角部采用石墨碎与焦粒混合改善导电角部使用煅后焦--石墨碎(7:3配比)混合焦粒料,加快角部导电,均匀电流分布,降低了冲击电压和异型阴极凸台的热冲击。

有效防止了阴极的早期破损。

3.3 采用内部热循环升温的空腔焙烧方法在阳极中缝、阳极极缝间不添加仍何的物料,阳极表面用绝热板遮盖,形成空腔,达到对流热和辐射散热均匀,保证升温梯度稳定均匀。

3.4 增加二级分流器调整升温梯度异型阴极凹槽内填充了冰晶石致使阴极导电面积减少,阳极投影与异型阴极凸台面不相对称,造成阳极电流分布的不均性,强烈的热冲击极有可能轻易的使阴极凸台部分起层脱落,引发异型阴极早期破损而影响电解槽的槽寿命。

为此,在原有的4个立柱母线与阳极水平母线间安装分流率为40%--50%的一级分流器的基础上,又在阳极钢梁与对应的阴极钢棒间焊装了分流率为10%~20%的二级分流器,并对二级分流器拆除的时间做到了合理的控制调整。

4、异型阴极焦粒焙烧启动方法具体实施4.1 装炉(1)铺设焦粒挂装阳极异型阴极凹槽及中缝凹槽内铺装冰晶石,铺设高度与阴极凸台在同一水平线上,然后铺设焦粒,挂装阳极,阳极底掌与焦粒均匀压实。

(2)装料人造伸腿处均匀铺一薄层氟化钙(0.5t)、用电解质小块(5t)砌椻墙、然后在电解质椻墙上添加纯碱(3t),用硬纸板盖严阳极极缝,中缝上覆盖绝热板,阳极表面上加8~10 cm 的冰晶石覆盖严阳极表面,形成一个绝氧、保温,具有良好热传导的密闭空腔,改善电解槽内的热传导。

(3)安装软连接软连接的两端压接面压紧压平,接触良好,每一根软连接的导电性能良好,防止出现存在导电性能存在差异而引起阳极上的电流分布不均。

(4)安装分流器安装四组大分流器,每个阳极钢梁与对应阴极钢棒之间架四片分流器、每一片分流器的压焊接点面上紧焊好,防止分流器在通电初期因通过的电流过大造成压焊接点面发红熔断事故。

4.2 通电焙烧采用赛尔开关送电,通电后冲击电压4.53v,经55小时焙烧,电解槽达到了启动条件。

(1)分流器在焙烧期间,槽电压变化区间在控制范围以内,从电压变化来看,电解槽在电流作用下,槽电压低于3.5v时开始对一级分流器进行拆除,先拆1、4组,后拆2、3组。

此后槽电压逐渐下降,并对二级分流器每隔半小时逐步根据电压和阳极电流分布情况进行拆除,且保证阳极电流分布均匀。

通电10小时以后拆除所有钢棒焊接处分流片。

此后进入全电流焙烧,电压继续下降,启动前电压降至2.50v。

(2)电流分布焙烧期间,每隔2小时测一次阳极电流分布,并根据测试结果,对阳极电流分布较小的进行复紧软连接和打砸阳极钢梁的调整,保证焙烧期间阳极电流分布要均匀。

在焙烧过程中,其余阳极电流分布基本均匀,没有发生严重偏流现象。

(如表2所示)。

表224小时阳极电流分布记录(3)炉膛温度图2 焙烧升温曲线从电解槽焙烧升温曲线上可以明显看出,焙烧期间温度上升均匀,无局部过烧现象。

焙烧整体效果良好。

48小时焙烧后炉膛温度均匀,并达到启动条件。

4.3 启动湿法启动连续灌入13t高温液体电解质,电压升至 7.0--8.0v左右,等待阳极效应。

随着电解质温度的不断升高,侧部固体物料逐渐熔化,焦粒逐步从阳极底掌排出,及时打捞干净。

启动16小时以后灌入液体铝液8.0t左右,电压降为4.5v,启动工作顺利结束。

5 后期管理1以电解槽的工艺技术条件稳定为基础,采取以电解温度和过热度为中心的控制技术,辅助低窄氧化铝浓度控制技术,同时采取有效控制各结点的压降,从而使4072电解槽建立了新的电压平衡和热平衡。

4072电解槽主要工艺技术参数24072#异型阴极电解槽运行电压控制在3.75v~3.80v,3011#电解槽运行电压控制在3.85v~3.90v,相比电压下降100mv,普通槽运行电压控制在3.99v~4.05v,比普通电解槽电压下降250 mv,极大的节省了直流电单耗。

6 结语通过对异型阴极在200ka系列焙烧启动方法的改进,找出了一种适合异型阴极在200ka系列的焦粒焙烧启动新方法,并在后续异型阴极推广生产实践中过程中取得了较好的实际效果。

(1)有效解决了异型阴极电解槽焦粒焙烧启动过程出现的冲击电压过高、局部过热、阴极炸裂等一系列问题;(2)良好的焙烧效果保证了异型阴极电解槽在3.8v以下低电压模式的平稳运行。

(3)为异型阴极在200ka系列的整体推广提供了良好的技术经验,为提高异型阴极电解槽槽寿命奠定了良好的基础。

参考文献:[1] 冯乃祥.铝电解. [m ]北京化工出版社.2006[2] 邱竹贤.预焙槽炼铝. [m ]冶金工业出版社.2005[3] 程然.电解槽设计与焙烧启动对槽寿命的影响.第四届铝电解主业委员会2001年年会暨学术交流会论文集,2001.5[4]邱竹贤.铝电解原理和应用.中国矿业大学出版社.1998.。