连续搅拌反应釜系统的设计与仿真

连续搅拌反应釜系统的设计与仿真

由于化学反应类型不同,物料的相态不同,反应条件差别很大,按照反应器的进出物料的状况,可将反应器分为间歇式、半间歇式、和连续式,连续反应器是工业生产过程中最常用、最普遍采用的以上方式,连续反应器为了保证反应的正常进行,需要对反应器中的某些关键工艺参加如温度、压力、浓度灯进行控制使系统稳定,通常的控制使采用定值控制,从反应器的传热来分,又可分为绝热式和非绝热式反应器,按操作方式分,又可分为连续操作,间歇操作和半间歇操作。从结构上分有釜式、管式、固定床和流化床等;釜式反应器又是工业上广泛采用的一种形式,可采用进行匀相反应,也可进行多相反应,如液固、气液、液液及气固液灯反应,釜式反应器内部有搅拌装置,可以使反应器中反应区的反应物料的浓度均一。

反应釜系统,杨爱新对该对象进行动态机理建模,建立的模型符合现场实际的情况,同时利用该模型来研究当操作条件改变时,聚合物体积浓度百分比、反应物浓度、反应速率、冷却水出口温度以及反应体系温度的变化。

2.连续搅拌反应釜系统的控制方面

雷佳等充分利用遗传算法的寻优特性,提出了一种与PID控制相结合的遗传寻优算法,明显地提高了控制效果;以工业现场实际情况为背景,通过改进跟踪微分器,设计了一种二阶白抗扰控制方法,明显提高了工业现场连续搅拌反应釜的控制效果;朱学峰根据连续搅拌反应釜系统的非线性特性,提出了基于混合模型的非线性预测控制策略,此混合模型由非线性和线性两个部分组成,通过其仿真也可看出实际输出与模型输出误差较小;吴伟林提出了一种基于神经元网络的自适应控制方法,该方法有效改善了反应釜温度的大时滞问题,能够对反应釜温度进行有效地控制;刘士荣应用了一种模糊逆模一PID与神经网络相结合的复合控制策略,对反应釜温度控制获得了良好的控制效果;韩光信等提出了应用于连续搅拌反应釜的非线性鲁棒控制,对开车过程进行了优化;针对连续搅拌反应釜系统,贾爱民提出了一种鲁棒控制算法,该算法具有较强的适应性能和较强的抗干扰能力,能够满足实时控制的要求。

搅拌反应釜设计论文

引言

反应釜的广义理解即有物理或化学反应的容器,通过对容器的结构设计与参数配置,实现工艺要求的加热、蒸发、冷却及低高速的混配功能。由于反应过程中的压力不同对容器的设计要求也不尽相同。不锈钢反应釜广泛应用于石油、化工、橡胶、农药、染料、医药、食品等生产型用户和各种科研实验项目的研究,用来完成水解、中和、结晶、蒸馏、蒸发、储存、氢化、烃化、聚合、缩合、加热混配、恒温反应等工艺过程的容器。反应釜是综合反应容器,根据条件对反应釜结构功能及配置附件的设计。从开始的进料到出料均能够以较高的自动化程度完成预先设定好的步骤要求,对反应过程中的温度、压力等重要参数进行严格的调整。

图5-6人孔……………………………………………………………………………………19

图5-7视镜……………………………………………………………………………………21

图6-1联轴器结构形式及尺寸………………………………………………………………24

图6-2 C型凸缘联轴器轴头…………………………………………………………………24

图6-3搅拌器型式……………………………………………………………………………25

图6-4桨式搅拌器的结构……………………………………………………………………25

图7-1电动机结构及安装尺寸………………………………………………………………27

图7-2 机架结构……………………………………………………………………………28

表格清单

表2-1 几种搅拌设备筒体的高径比…………………………………………………………6

表3-1 封头尺寸…………………………………………………………………………… 11

连续生产反应釜的设计

连续生产反应釜的设计连续生产反应釜的设计摘要:通过优化,将原间歇操作的反应釜设计成了可以连续生产的反应釜,大大加强了装置的生产能力,简化了生产流程,降低了劳动强度。

关键词:连续反应釜反应釜是一种或多种物料在内进行物理或化学反应的容器,广泛用于石油、化工、医药、食品、橡胶等行业,反应釜的能力直接决定着装置的生产能力和生产质量。

反应釜由釜体、传热装置、搅拌器、传动装置、轴封装置、支撑等构成,通过优化设计,可以大大增强反应釜的效能。

下面以某聚醚生产线的反应釜设计做一说明。

聚醚反应釜内由几种物料在一定温度、压力下充分反应生成聚醚,物料有剧毒且易燃易爆,对反应条件的控制要求较高。

原生产线的聚醚反应釜采用常规设计,只能在几种物料加注反应完成后,放出成品,再进行下一釜反应的操作。

生产效率较低,工人劳动强度大,不能达到年产量的要求。

为了达到连续生产的目标,要求将反应釜设计成能连续操作的型式,为此进行了如下设计。

要想达到连续生产的目的,就要使几种物料在釜内形成反应流程,在到达出口前就完成反应。

为此需有良好的搅拌驱动力,使几种物料迅速反应,并沿正确的路线走向出口,且能迅速带走反应生成的热量,精确控制反应的温度。

反应釜换热能力的大小决定了釜的生产能力,换热能力取决于三个因素:传热系数、换热面积、换热温差。

对外夹套而言,釜体壁厚是影响传热的主要原因。

首先需设计出满足反应温度、压力条件下的釜体,根据压力容器内压力、温度计算出釜体初始壁厚,再根据夹套的压力用外压计算校核釜体壁厚。

较厚的釜体会减小换热速率,为满足快速带走反应热的要求,在夹套内设置了螺旋导流板,使导热液不走短路,强化了换热速度。

同时,导流板又对内筒壁进行了外压加强,减小了内筒壁厚,增加了传热速率。

连续法生产又要求整个釜体都需冷却,为此夹套将包括上封头的整个釜体包裹,仅留下必要的进出口管和搅拌装置连接件,从而增大了换热面积。

而搅拌器的剧烈搅拌又会对内筒和夹套的连接部分造成损害,为此又在夹套中部增加了和筒体的连接件,保证了釜在操作时的稳定性。

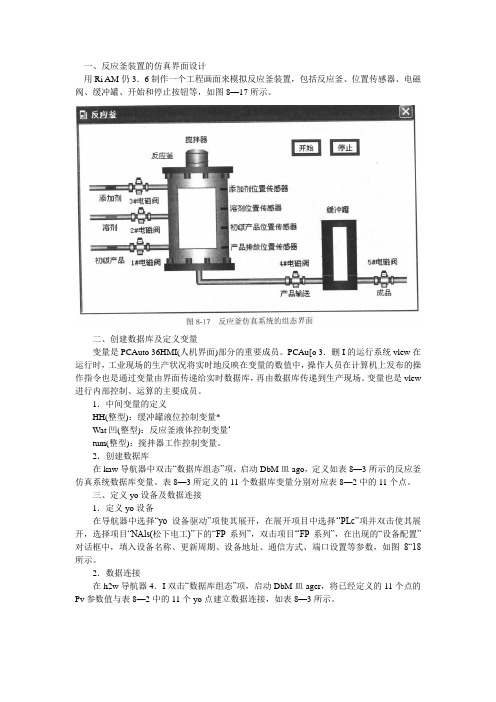

反应釜装置仿真系统的组态

一、反应釜装置的仿真界面设计用Ri AM仍3.6制作一个工程画面来模拟反应釜装置,包括反应釜、位置传感器、电磁阀、缓冲罐、开始和停止按钮等,如图8—17所示。

二、创建数据库及定义变量变量是PCAuto 36HMI(人机界面)部分的重要成员。

PCAu[o 3.删I的运行系统vlew在运行时,工业现场的生产状况将实时地反映在变量的数值中,操作人员在计算机上发布的操作指令也是通过变量由界面传递给实时数据库,再由数据库传递到生产现场。

变量也是vlew 进行内部控制、运算的主要成员。

1.中间变量的定义HH(整型):缓冲罐液位控制变量*Wat凹(整型):反应釜液体控制变量…tum(整型):搅拌器工作控制变量。

2.创建数据库在kaw导航器中双击“数据库组态”项,启动DbM皿ago,定义如表8—3所示的反应釜仿真系统数据库变量。

表8—3所定义的11个数据库变量分别对应表8—2中的11个点。

三、定义yo设备及数据连接1.定义yo设备在导航器中选择“yo设备驱动”项使其展开,在展开项目中选择……PLc”项并双击使其展开,选择项目“NAls(松下电工)”下的“FP系列”,双击项目……FP系列”,在出现的“设备配置”对话框中,填入设备名称、更新周期、设备地址、通信方式、端口设置等参数,如图8“18所示。

2.数据连接在h2w导航器4.I双击“数据库组态”项,启动DbM皿ager,将已经定义的11个点的Pv参数值与表8—2中的11个yo点建立数据连接,如表8—3所示。

四、反应釜装置仿真系统的动画连接1反应釜液位的动画连接反应釜液位的变化利变量Y0.Pv、Y1.Pv、Y2Pv、Y4.Pv及Wat既有关。

Y0.Pv、Y1.Pv和Y2.Pv有个为“1,,,wakr就增加,反应釜液位上升;当Y4.Pv为“1”时,Wat既就减少,反应釜液位下降。

反应釜液位的动画连接如图8—19所示。

2—缓冲罐液位的动画连接缓冲罐液体的变化和变量Y o.Pv、和Y2.Pv有一个为“1”,HH就减少缓冲罐液体上升。

连续搅拌釜式反应器(CSTR)控制系统设计 连续

连续连续搅拌釜式反应器搅拌釜式反应器搅拌釜式反应器((CSTR )控制系统设计1. 前言连续搅拌釜式反应器(continuous stirred tank reactor ,简称为CSTR )是聚合化学反应中广泛使用的一种反应器,该对象是过程工业中典型的、高度非线性的化学反应系统。

在早期反应釜的自动控制中,将单元组合仪表组成位置式控制装置,但是化学反应过程一般都有很强的非线性和时滞性,采用这种简单控制很难达到理想的控制精度。

随着计算机技术和PLC 控制器的发展,越来越多的化学反应采用计算机控制系统,控制方法主要为数字PID 控制。

但PID 控制是一种基于对象有精确数学模型的线性过程,而CSTR 模型最主要的一个特征就是非线性,因此PID 控制在这一过程中的应用受到限制。

随着现代控制理论和智能控制的发展,更加先进有效的控制方法应用于CSTR 的控制,如广义预测控制,神经模糊逆模PID 复合控制,自抗扰控制,非线性最优控制,基于逆系统方法控制,基于补偿算子的模糊神经网络控制,CSTR 的非线性H ∞控制等。

但任何一种复杂的化工反应过程都不能用一种简单的控制方式达到理想的控制效果。

目前先进的反应釜智能控制技术就是将智能控制理论和传统的控制方法相结合,如钟国情、何应坚等于1998年对基于专家系统的CSTR 控制系统进行了研究[1],宫会丽、杨树勋等于2003年发表了关于PID 参数自适应控制的新方法[2],冯斌、须文波等于1999年阐述了利用遗传算法的寻优PID 参数的模型参考自适应控制方法等[3]。

但由于这些控制方法的算法比较复杂,在算法的工程实现、现场调试及通用型方面存在着局限性,因此研究一种相对简单实用的CSTR 控制方法,更易为工程技术人员所接受。

本文在对CSTR 过程及其数学模型进行详细分析的基础上,针对过程的滞后性,采用Smith 预估算法与PID 控制相结合的方法实现CSTR 过程的控制,该方法具有实用性强及控制方法简单等特点,基于西门子PCS7系统完成了CSTR 过程控制系统设计。

搅拌反应釜的釜体设计及夹套设计讲解

搅拌反应釜的釜体设计及夹套设计2.1概述夹套式反应釜的釜体是由封头、筒体和夹套三部分组成。

封头有椭圆形封头和锥形封头等形式。

上、下封头与筒体常为焊接。

2.2釜体材料的选择根据工艺参数及操作条件(见附录2)确定封头、筒体及夹套的材料。

此设计的釜体材料选用0Cr18Ni9与夹套材料选用Q235-B,热轧钢板,其性能与用途见表2-1 0由工艺参数及操作条件和表2-1可知,0Cr18Ni9和Q235-B材料能够满足任务书中的设计温度、设计压力。

在操作条件下,Q235- B能使设备安全运转,并且不会因腐蚀而对介质产生污染,而且相对与其他钢号价格便宜,所以本设计釜体材料选用0Cr18Ni9与夹套材料采用Q235-B热轧钢板。

2.3封头的选择搅拌反应釜顶盖在受压状态下操作常选用椭圆形封头,本设计采用椭圆形标准封头,直边高度h=45mm,其内径取与筒体内径相同的尺寸。

椭圆形封头是由半个椭圆球体和一个圆柱体组成,由于椭圆部分径线曲率平滑连续,圭寸头中的应力分布不均匀。

对于ab =2得标准形圭寸头,圭寸头与直边的连接处的不连续应力较小,可不予考虑。

椭圆形封头的结构特性比较好。

2.4釜体几何尺寸的确定釜体的几何尺寸是指筒体的内径 D i 和高度H 。

釜体的几何尺寸首先要满足 化工工艺的要求。

对于带搅拌器的反应釜来说,容积 V 为主要决定参数。

241确定筒体的内径由于搅拌功率与搅拌器直径的五次方成正比,而搅拌器直径往往需随釜体直 径的增加而增大。

因此,在同样的容积下筒体的直径太大是不适宜的。

对于发酵 类物料的反应釜,为使通入的空气能与发酵液充分接触,需要有一定的液位高度, 筒体的高度不宜太矮。

因此,要选择适宜的长泾比(HD.)。

根据釜体长径比对搅拌功率、传热的影响以及物料特性对筒体长径比的要=1.638 m将D i 值圆整到标准直径,取筒体内径 D i =1600mm 02.4.2确定筒体的高度由《搅拌设备设计》可知:(2-2)式中:必——下封头所包含的容积,在《材料与零部件》中查得,46 4H 二一 (64 -0.617)兀江1.6 .0.8 =3.689 m把H 1的值圆整到H =3700m m ,则:求,又由实践经验,针对一般反应釜,液一液相物料, HD i取值在1.7-2.3 之间,并且考虑还要在封头上端布置机座和传动装置,因此,取HD =2・3。

连续搅拌釜式反应器

3. 质量检测

本实验中采用电导方法测量反应物A的浓度变化。 对于乙酸乙酯皂化反应,参与导电的离子 有Na+、OH-和CH3COO-。Na+在反应前后浓 度不变,OH-的迁移率远大于CH3COO-的迁移率。随 着反应的进行,OH-不断减少,物 系的电导值随之不断下降。因此,物系的电导值的变化与CH3COOH的浓度变化成正 比,而由电导电极测得的电导率L与其检测仪输出的电压信号U也呈线性关系,则如 下关系式成立:

续搅拌釜式反应器液相反应的速 率常数测定 一、实验目的

本实验采用连续流动搅拌釜式反应器进 行液相反应动力学研究。实验用连续输入 的方法,在定常流动下,测定乙酸乙酯皂 化反应的反应速率和反应速率常数。

二、实验原理

1. 2.

3.

反应速率 反应速率常数 质量检测

1. 反应速率 连续流动搅拌釜式反应器的摩尔衡算基本方程:

FAO-FA-∫0V(-rA)dV=dnA/dt

对于定常流动下的全混流反应器,上式可简化为:

FAO-FA-(-rA)V=0→ (-rA)= FAO-FA /V

对于恒容过程而言,流入反应器的体积流率Vs,0等于流出反应器的体积流率Vs。 若反应物A的起始浓度为CA,0,反应器出口亦即反应器内的反应物A的浓度为 CA,则上式可改写为:(-rA)= (CA,0-CA)/(V/Vs,0)=(CA,0-CA)/τ

2. 标定浓度曲线的实验步骤

3.测定反应速率和反应速率常数的实验步骤

(1)停止加热和搅拌后,将反应器内的纯水放尽。启 动并调定计量泵,同时以等流率向器 内加入料液A和 B。待液面稳定后,启动搅拌器和加热器并控制转速和 温度恒定。当搅拌转速 在600r· min-1时,总体积流率 在2.7~16L· h-1(相当于计量泵显示10~60 r·min-1)范围 内,均可接近全混流。 (2)当操作状态达到稳定之后,按数据采集键,采集 与浓度CA相应的电压信号U。待屏幕 上 显示的曲线平直 之后,按终止采集键,取其平直段的平均值,即为与釜 内最终浓度CA相应 的U值。 (3)改变流量重复上述实验步骤,测得一组在一定温 度下,不同流量时的U值数据。

连续搅拌釜式反应器课程设计

摘要在工业过程中,温度是最常见的控制参数之一,反应器温度控制是典型的温度控制系统。

对温度的控制效果将影响生产的效率和产品的质量,如果控制不当,将损害工艺设备,甚至对人身安全造成威胁。

因此反应器温度的控制至关重要。

连续搅拌釜式反应器是化学生产的关键设备,是一个具有大时滞、非线性和时变特性、扰动变化激烈且幅值大的复杂控制对象。

结合控制要求,通过分析工艺流程,本论文设计了串级PID分程控制方案。

方案选定后,进行了硬件和软件的选择。

硬件上选用西门子公司的S7-200 PLC,并用相应的STEP7软件编程。

利用Matlab 7.0对系统进行了仿真。

关键词:温度反应器串级PID 西门子S7-200PLCAbstractIn the industrial process, temperature is one of the most common control parameters, reactor temperature control system is a typical temperature control system. The temperature control effect will influence the production efficiency and product quality, if it is not controlled properly, process equipment will be damaged, even personal safety will be threatened. Thus the reactor temperature control is essential.Continuous stirred tank reactor is the key equipment in chemical production, it is a complicated control object with a large time delay, nonlinearity,time-varying characteristics and drastic changes and large amplitude disturbance. Combined with the control requirements, in this paper I design the cascade PID control scheme after a careful analysis of the production process.The hardware and software selection are done following the selection of control scheme. As to hardware, the S7-200 PLC of Siemens is chosen, and the corresponding software STEP7 is chosen for programming.Matlab7.0 work for the simulation.Keywords:temperature cascade PID Siemens S7-200 PLC毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.连续搅拌反应釜系统的建模方面

Gupta等于1992年提出了基于聚合多粒子模型的连续搅拌反应釜系统模型,根据该模型我们可以得出产率、聚合变化趋势以及聚合产物的分子量,同时也指出了聚合分散度与产率随着反应停留时问增加而变化的趋势,依据这一趋势他们解决了模型计算时间长的问题,提出了一种改进的模型计算算法。根据实际生产状况,Pinto和Mattos建立了溶剂法连续搅拌反应釜系统的丙烯聚合稳态数学模型并对该模型进行仿真研究,结果表明实际生产数据与该模型的计算输出误差很小,Soare对多个反应釜串联的烯烃聚合建立了动态数学模型,对模型的仿真研究验证了该模型的合理性;通过使用模糊聚类的方法,动态地建立了连续搅拌反应釜系统的数学建模,提

现在,仿真技术成已为各个国家重点发展的一门高新技术,从某种角度上,它代表着一个国家的科技实力的强弱,同时在某些方面也制约着一些国家的现代化建设和发展。

从理论上讲,我们日常生活中以及自然界中碰到的一切问题,都可以利用计算机进行模拟。因此,要跟上时代的发展要求,学习和了解一定的仿真技术是必要的。

1.系统与模型与仿真

In this paper, the nonlinear dynamic model of CSTR is linearized, and the CSTR linear state space model is obtained. The pole assignment controller for continuous stirred tank reactor was designed and the simulation of the system was carried out. The LQR controller of the continuous stirred tank reactor is designed and the system is simulated. The control effect of the two control methods is compared.

连续搅拌反应釜内完成化工过程的特征参量一般为温度、浓度表现了化工过程本身的属性,这些属性都是化工生产过程质量生产好坏的重要标志,因此,通过测量并校正控制这些反应特这参数是化工生产过程质量的重要保证。

1.2 国内研究现状

1.连续搅拌反应釜系统的建模方面

徐用懋、范顺杰等运用动力学、相平衡和物料平衡原理,针对三井油化Hypol工艺建立了连续搅拌反应釜过程的机理模型,他们所建的模型较为成功地对聚丙烯熔融指数的进行了预测,然后利用工业现场数据,得出了反应浆液丙烯的浓度、丙烯转化率和反应物的聚合反应热等重要参数;罗正鸿对连续搅拌反应釜系统的稳态进行机理建模,并分析研究了聚丙烯分子量和丙烯转化率与操作条件的变化之间的关系;使用结构逼近式混合神经网络,更好地对系统各变量之间的关系进行了描述,建立了连续搅拌反应釜系统的高精度数学模型;陈欠平通过对实际工业设备的研究,运用聚丙烯液相本体法建立了连续搅拌反应釜的动态和稳态数学模型,并通过仿真分析来研究连续搅拌反应釜系统输出与操作条件变化的关系;利用神经网络对连续搅拌反应釜系统进行机理建模使模型的精度得到了提高;针对工厂实际的连续搅拌

由于化学反应类型不同,物料的相态不同,反应条件差别很大,按照反应器的进出物料的状况,可将反应器分为间歇式、半间歇式、和连续式,连续反应器是工业生产过程中最常用、最普遍采用的以上方式,连续反应器为了保证反应的正常进行,需要对反应器中的某些关键工艺参加如温度、压力、浓度灯进行控制使系统稳定,通常的控制使采用定值控制,从反应器的传热来分,又可分为绝热式和非绝热式反应器,按操作方式分,又可分为连续操作,间歇操作和半间歇操作。从结构上分有釜式、管式、固定床和流化床等;釜式反应器又是工业上广泛采用的一种形式,可采用进行匀相反应,也可进行多相反应,如液固、气液、液液及气固液灯反应,釜式反应器内部有搅拌装置,可以使反应器中反应区的反应物料的浓度均一。

随着控制理论的不断深入和发展,对连续反应搅拌釜的控制技术也会不断地改进和提高。

1.

1.5.1 数字仿真概述

仿真技术作为一门独立的科学已经有50多年的发展历史了,他不仅用于航天、航空、各种系统的研制部门,而且已经广泛应用于电力、交通运输、通信、化工、核能等各个领域。特别是近20年来,随着系统工程与科学的迅速发展,仿真技术已从传统的工程领域扩充到非工程领域,因而在社会经济系统、环境生态系统、能源系统、生物医学系统和教育系统也得到了广泛的应用。

Continuous stirred tank reactor (CSTR) is the most widely used in fermentation, chemical engineering, petroleum production, bio pharmaceutical and other industrial production process as a chemical reactor, control the quality directly affect the production efficiency and quality index. For continuous stirred tank reactor by controlling the process parameters, such as temperature, pressure, concentration and so on, ensure the normal operation of the reaction. In this paper, based on a continuous stirred reactor mathematical model, the application of Taylor expansion is obtained for the linear state space representation, on this basis, design the LQR controller. Simulation results show that the control effect is satisfactory.

吉林化工学院毕业设计说明书

连续搅拌反应釜系统的控制器设计与仿真

Controller Design and Simulation forCSTR

学生学号:11510210

学生姓名:严新宇

专业班级:自动1102ቤተ መጻሕፍቲ ባይዱ

指导教师:王野

职称:工程师

起止日期:2015.03.09~2015.06.26

吉林化工学院

Jilin Institute of Chemical Technology

任何一种复杂的化工反应过程都不能用一种简单的控制方式达到理想效果,目前最先进的反应釜智能控制技术就是将先进的智能控制理论和传统的控制方法相结合[12],如基于专家系统反应釜控制系统[2],PID参数自适应模糊控制方法,基于神经元网络的直接自适应控制法,利用遗传算法的寻优PID参数的模型参考自适应控制方法等。

本设计将CSTR的非线性动态模型进行了输入输出线性化,得到CSTR线性状态空间模型。设计出连续搅拌反应釜的极点配置控制器并对系统进行仿真。设计出连续搅拌反应釜的LQR控制器并对其系统进行仿真。并对两种控制方法的控制效果进行了比较。

关键词:连续反应搅拌釜;LQR控制器;MATLAB仿真

Abstract

在系统的规划、设计、运行、分析及改造的各个阶段,仿真技术都可以发挥重要作用。随着研究对象的规模日益庞大,结构日益复杂,仅仅依靠人的经验及传统技术难以满足愈来愈高的要求。基于现代计算机及其网络的仿真技术,不但能提高效率,缩短研究开发周期,减少训练时间,不受环境及气候限制,而且对保证安全、节约开支和提高质量尤其具有突出的功效。

摘

连续搅拌反应釜(CSTR)是发酵、化工、石油生产、生物制药等工业生产过程中应用最广泛的一种化学反应器,其控制质量直接影响到生产的效益和质量指标。对连续搅拌反应釜通过控制内部的工艺参数,如温度、压力、浓度等稳定,保证反应的正常运行。本文针对连续搅拌反应釜的数学模型,应用泰勒展开得到了线性状态空间表达式,在此基础上设计了LQR控制器,仿真结果表明,控制效果令人满意。

在认识仿真之前,首先要了解与仿真相关的两个概念:系统与模型。

Key Words: Continuous Stirred Tank; LQR Controller; MATLAB Simulation

第1章 绪论

1.1

连续搅拌反应釜是化工生产中的常用设备,同时又是典型的非线性被控对象。在发酵、化工、石油生产、生物制药等工业生产过程中,发生反应的反应器起着非常重要的作用,也是工业生产过程中必不可少的工具,其操作状况直接影响着生产的效率和质量标准,近年来,非线性系统的控制理论也受到了广泛关注。

1.

在早起反应釜的自动控制中,将单元组合仪表组成位置式控制装置,但是化学反应过程表表现出很强的非线性和对滞性,采用这种简单控制很难达到理想的控制制度,随后的PLC控制器较大的提高了控制精度,但是对于较复杂的控制过程,这种控制方式在通信和管理方面存在不足,随着PID控制技术的发现,越来越多的化学反应釜都用PID控制,但是PID控制技术是控制对象有精确模型的线性过程,而连续搅拌反应釜模型一个最主要的特征就是非线性,因此PID控制技术在复杂的过程中有很大缺陷,随着控制理论的发展和研究深入,更加先进有效的控制方法应用于连续反应搅拌釜的控制,如广义预测控制,基于逆系统方法控制,基于补偿算子的模糊神经网络控制,连续反应搅拌釜的非线性H控制等。

反应釜系统,杨爱新对该对象进行动态机理建模,建立的模型符合现场实际的情况,同时利用该模型来研究当操作条件改变时,聚合物体积浓度百分比、反应物浓度、反应速率、冷却水出口温度以及反应体系温度的变化。

2.连续搅拌反应釜系统的控制方面

雷佳等充分利用遗传算法的寻优特性,提出了一种与PID控制相结合的遗传寻优算法,明显地提高了控制效果;以工业现场实际情况为背景,通过改进跟踪微分器,设计了一种二阶白抗扰控制方法,明显提高了工业现场连续搅拌反应釜的控制效果;朱学峰根据连续搅拌反应釜系统的非线性特性,提出了基于混合模型的非线性预测控制策略,此混合模型由非线性和线性两个部分组成,通过其仿真也可看出实际输出与模型输出误差较小;吴伟林提出了一种基于神经元网络的自适应控制方法,该方法有效改善了反应釜温度的大时滞问题,能够对反应釜温度进行有效地控制;刘士荣应用了一种模糊逆模一PID与神经网络相结合的复合控制策略,对反应釜温度控制获得了良好的控制效果;韩光信等提出了应用于连续搅拌反应釜的非线性鲁棒控制,对开车过程进行了优化;针对连续搅拌反应釜系统,贾爱民提出了一种鲁棒控制算法,该算法具有较强的适应性能和较强的抗干扰能力,能够满足实时控制的要求。