齿轮电化学去毛刺的电解液选择

高频脉冲电化学去毛刺

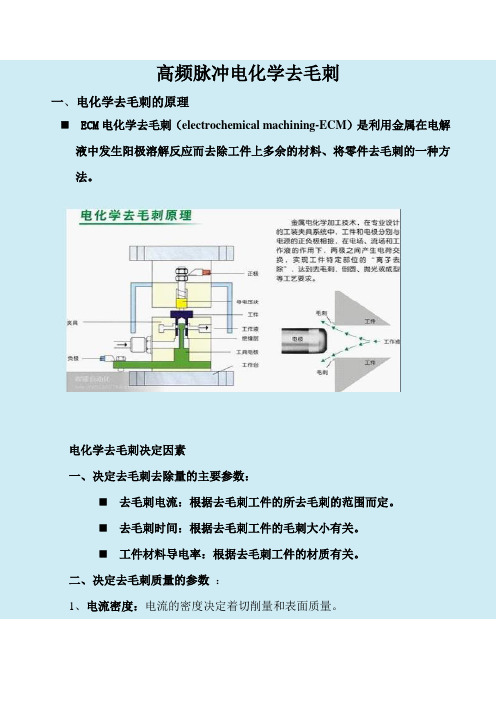

高频脉冲电化学去毛刺一、电化学去毛刺的原理⏹ ECM电化学去毛刺(electrochemical machining-ECM)是利用金属在电解液中发生阳极溶解反应而去除工件上多余的材料、将零件去毛刺的一种方法。

电化学去毛刺决定因素一、决定去毛刺去除量的主要参数:⏹ 去毛刺电流:根据去毛刺工件的所去毛刺的范围而定。

⏹ 去毛刺时间:根据去毛刺工件的毛刺大小有关。

⏹ 工件材料导电率:根据去毛刺工件的材质有关。

二、决定去毛刺质量的参数:1、电流密度:电流的密度决定着切削量和表面质量。

2、电导率:电化学液的浓度决定着电导率,单位[mS]。

根据去毛刺要求,电化学液的浓度应控制在8%-25%.(根据实际工件)。

当然,温度对电导率也有影响。

3、间隙:夹具(阴极)和工件(阳极)之间的间隙决定着电流大小和电解液的冷却能力。

4、电化学液压力:间隙中电化学液的压力影响着电流和材料的去除,它同时决定着电解液的流量和流速。

5、电化学液温度:温度影响着电解液的传导率,根据去毛刺要求,温度应控制在20℃到35℃。

(根据产品而定)6、电化学液的PH值:电化学液的PH值应该控制在6.5到8.5之间,(根据产品而定)电化学液的PH值决定着电解液的浓度和质量。

7、电化学液的纯度:纯净的电化学液能确保恒量生产,并且可防止工件和/或夹具被阻塞。

电化学液在工作的作用⏹ 为电化学去毛刺提供电路导通。

⏹ 冷却夹具。

⏹ 冲走去毛刺中产生的废屑。

电化学加工的反应(钢在与NaCl水溶液)一、阳极反应⏹ Fe—2e Fe+2⏹ Fe—3e Fe+3⏹ 4OH-—4e O2↑+2H2O⏹ 2CL-—2e CL2 ↑⏹ Fe+2+2OH- Fe(OH)2↓(墨绿色的絮状物)⏹ 沉淀为4Fe(OH)2+2H2O+O2 4Fe(OH)3↓(黄褐色沉淀)二、阴极反应(按可能性为)⏹ 2H++2e H2↑⏹ Na++e Na↓⏹ 按照电极反应的基本原理,电极电位最正的粒子将首先在阴极反应。

11种去毛刺除毛刺方法选择

11种去毛刺除毛刺方法选择1、人工去毛刺这个也就是一般企业普遍采用得方式,采用锉刀、砂纸、磨头等作为辅助工具。

锉刀有人工锉刀与气动错动、简评:人工成本较贵,效率不就是很高,且对复杂得交叉孔很难去除、对工人技术要求不就是很高,适用毛刺小,产品结构简单得产品。

2、化学药水去毛刺无锡市欧谱表面处理科技有限公司引进德国得一种用化学药水去毛刺得药水技术,这个去毛刺工艺就是纯化学得方法,就是用一种叫化学OPULL(欧谱) 产品、就是一种纯化学得浸泡工艺,生产效率高,可大批量,一次性去除毛刺,节省了大量人工,降低了劳动强度,去毛刺效果非常理想,而且能够提高企业得经济效益可以适用于铁素体钢材,有色金属或者铝得零件、这个方法简便,不需要专业人员操作、可以对构造非常复杂得工件(例如:内角孔)或者容易受损得零件或者易弯曲得零件去除毛刺而不损坏工件,以得到更精密得工件。

跟传统得去毛刺方法相比更容易,更省钱,更省力工件质量质量大大改善。

许多复杂壳体零件内有一,二百个内孔、交叉孔,台肩孔,盲孔等,要求去除各交叉孔得毛刺都就是十分困难得,往往要采用很多种方法都很难解决、OPULL化学去毛刺工艺采用浸泡工艺来去除毛刺,不管您工件得内孔有多少,有多小,只要就是药水能进入得地方毛刺都可以去除,目前欧谱公司化学表面处理加工技术被主要应用于制造工具、纺织机械、缝纫零配件、液压件、汽车零部件、医疗器械、以及航空零部件等行业精密产品、简评:生产效率高,可大批量,一次性去除毛刺,节省了大量人工,降低了劳动强度,去毛刺效果非常理想,而且能够提高企业得经济效益?、3、冲模去毛刺采用制作冲模配合冲床进行去毛刺。

简评:需要一定得冲模(粗模+精冲模)制作费,可能还需要制作整形模、适合分型面较简单得产品,效率及去毛刺效果比人工佳。

4、研磨去毛刺此类去毛刺包含振动、喷砂、滚筒等方式,目前企业采用较多、简评:存在去除不就是很干净得问题,可能需要后续人工处理残余毛刺或者配合其她方式去毛刺。

用电解法去除齿轮上的毛刺

用电解法去除齿轮上的毛刺

张华

【期刊名称】《材料保护》

【年(卷),期】1990(23)4

【摘要】齿轮经过加工后,其端部留有大量毛刺,机械加工方法往往达不到高精度齿轮的要求,且会损伤齿轮,对内孔的毛刺也无能为力。

为此我们研究成了一部电解去毛刺机,成功地解决了去齿轮毛刺的问题。

一、去刺机的工作原理 1.去刺机的构成电解去刺机主要由电源系统、工作系统。

【总页数】3页(P32-34)

【关键词】电解法;齿轮;毛刺;齿轮加工

【作者】张华

【作者单位】湖北潜江市齿轮厂

【正文语种】中文

【中图分类】TG61

【相关文献】

1.电解去毛刺法在去除曲轴油道孔内部相交处毛刺的应用 [J], 李坤

2.用电化学的方法去除齿轮毛刺 [J], 沈健;张海岩

3.基于零件毛刺形成机理开发去除毛刺设备 [J], 吉丽;张春林

4.利用电解法去除油泵体孔系内毛刺 [J], 杨若玲

5.两种去除齿部毛刺工装的研究 [J], 李国强

因版权原因,仅展示原文概要,查看原文内容请购买。

电化学去毛刺工艺

电化学去毛刺工艺摘要:介绍了脉冲电化学去毛刺工艺的加工机理及工艺要点(工具阴极、脉冲电源、电解液等),并给出了加工实例。

1 引言机械零件在制造加工过程中产生的毛刺不仅直接影响零件本身的精度和外观质量,还会影响整个产品的使用性能和寿命。

此外,由于去毛刺工序要花费工时和费用,因此将直接影响产品的成本和价格,成为降低生产成本的障碍之一,全世界每年花费在去毛刺方面的费用约为100亿美元。

目前,国外已从系统工程的角度来研究毛刺问题,并成立了“世界去毛刺协会”(Worldwide Burr Technolog y Committee,WBTC),大力实施“毛刺工程”(Burr Engineering)。

去毛刺工艺属于表面光整加工范畴,目前主要采用刮刀、油石、砂布、钢丝刷轮、滚磨、振动、喷沙和撞击等手工或机械方式以及化学、高温、水射流、磨粒挤压、电化学、脉冲电化学等非机械方式去除毛刺(航空业还采用机器人打磨等方式去毛刺),这些不同的去毛刺方法各有利弊。

去毛刺一般为零件的最终精加工工序,因此在去除毛刺的同时还必须保证零件具有良好的表面质量,其加工效果与选用的去毛刺工艺方法密切相关。

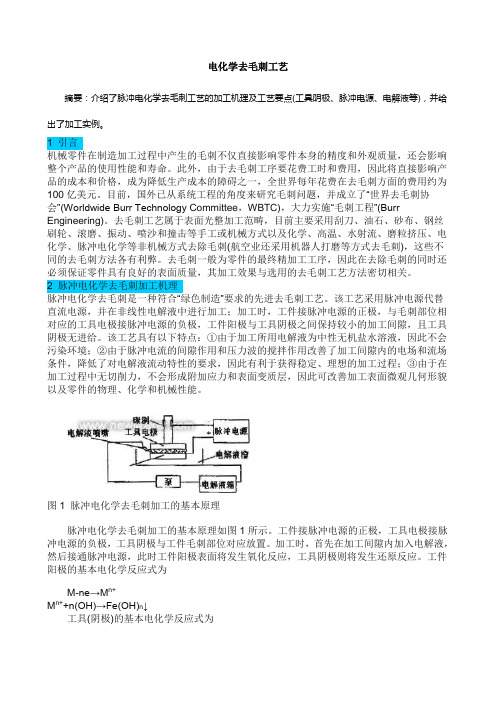

2 脉冲电化学去毛刺加工机理脉冲电化学去毛刺是一种符合“绿色制造”要求的先进去毛刺工艺。

该工艺采用脉冲电源代替直流电源,并在非线性电解液中进行加工;加工时,工件接脉冲电源的正极,与毛刺部位相对应的工具电极接脉冲电源的负极,工件阳极与工具阴极之间保持较小的加工间隙,且工具阴极无进给。

该工艺具有以下特点:①由于加工所用电解液为中性无机盐水溶液,因此不会污染环境;②由于脉冲电流的间隙作用和压力波的搅拌作用改善了加工间隙内的电场和流场条件,降低了对电解液流动特性的要求,因此有利于获得稳定、理想的加工过程;③由于在加工过程中无切削力,不会形成附加应力和表面变质层,因此可改善加工表面微观几何形貌以及零件的物理、化学和机械性能。

图1 脉冲电化学去毛刺加工的基本原理脉冲电化学去毛刺加工的基本原理如图1所示。

特种加工第四章课后习题答案

第四章电化学加工一、课内习题及答案1.从原理和机理上来分析,电化学加工有无可能发展成为“纳米级加工”或“原子级加工”技术?原则上要采用哪些措施才能实现?答:由于电化学加工从机理上看,是通过电极表面逐层地原子或分子的电子交换,使之在电解液中“阳极溶解”而被去除来实现加工的,可以控制微量、极薄层“切削”去除。

因此,电化学加工有可能发展成为纳米级加工或原子级的精密、微细加工。

但是真的要实现它,从技术上讲还有相当难度。

主要是由于电化学加工的实质是实现选择性阳极溶解或选择性阴极沉积,只要能把这种溶解或沉积的大小、方向控制到原子级上就可以了。

但是由于它们的影响因素太多,如温度、成分、浓度、材料性能、电流、电压等,故综合控制起来还很不容易。

2.为什么说电化学加工过程中的阳极溶解是氧化过程,而阴极沉积是还原过程?答:从电化学过程来说,凡是反应过程中原子失去电子成为正离子(溶入溶液)的,称为氧化,反之,溶液中的正离子得到电子成为中性原子(沉积在阴极上)的称为还原,即由正离子状态还原成为原来的中性原子状态。

例如在精炼电解铜的时候,在电源正极上纯度不高的铜板上的铜原子在电场的作用下,失去两个电子成为Cu2+正离子氧化而溶解入CuCl2溶液,而溶液中的Cu2+正离子在阴极上,得到两个电子还原成为原子而沉积在阴极上。

3.原电池、微电池、干电池、蓄电池中的正极和负极,与电解加工中的阳极和阴极有何区别?两者的电流(或电子流)方向有何区别?答:原电池、微电池、干电池和蓄电池中的正极,一般都是较不活泼的金属或导电体,而其负极,则为较活泼的金属。

例如干电池,正极为不活泼的石墨(碳)棒,负极为活泼金属锌,蓄电池的正极是不活泼的铅。

金属与导电液体形成的微电池中的正极往往是不活泼的碳原子或杂质。

两种活泼程度不同的金属(导电体)在导电溶液中发生电化学反应能产生电位差,电位较正的称为“正极”,流出电流(流入电子流),电位较低的流入电流(流出电子流)。

cullygrat 化学去毛刺说明2007-8-21[1]

![cullygrat 化学去毛刺说明2007-8-21[1]](https://img.taocdn.com/s3/m/95721e82bceb19e8b8f6baad.png)

CULLYGRAT® 工艺

CULLYGRAT®工艺简单易用、安全可靠且经济实惠。它由初始液和用于补充的浓缩液组成。 将初始液一次性注入浸泡容器中后,在处理过程中只需定时添加浓缩液。添加量可通过简单的滴定法来确定。 处理时,零件或是单个悬挂在支架上、或是松散地放在篓子、托盘或是转筒内,然后浸泡在容器中。 由于重复性极高且浓缩液可立即使用,故也可进行自动化处理。

CULLYGRAT® 化学除毛刺工艺

G Hans

erhard Albrecht

前言

CULLYGRAT® 除毛刺工艺优点一览

• 本工艺简单可靠(采用浸泡工艺,配合转筒、篓子、托盘或悬挂架等使用)。 • 被处理零件的质量得到改善。 • 对每一批货品的毛刺去除量都能精确控制,处理效果均匀一致,故可加工标准件。 • 易弯曲 、易损的工件不会受到机械负荷,这种处理方式不受其结构和大小的限制。 • 不会像采用刮擦、滚筒抛光或研磨工艺那样会损坏表面极其敏感的零件。 • 内部毛刺(例如角形孔)用常规工艺根本不可能去除,或是必须花费大量的人工,或是要逐件

之前

之后

之前

之后

可采用CULLYGRAT®工艺去除毛刺的工件示图 11

浸泡使工件摆放示范(单盘装)

12

浸泡使工件摆放示范(单盘装与叠放)

13

CULLYGRAT®

Hans

Gerhard Albrecht

化学除毛刺工艺

LYGRAT®工艺处理后

以上示意图向您展示了CULLYGRAT® 工艺的另一大优点: 针对需进行磷化处理的工件,经过CULLYGRAT® 工艺后,可大大提高其磷化速度。

-“我们帮助您解决“棘手问题”-

1

CULLYGRAT® 化学除毛刺工艺

电解加工去除毛刺的方法及改善

脉冲电解去除毛刺的方法及发展学院:学号:姓名:摘要:电解去毛刺加工是利用金属在电解液中产生阳极溶解的原理去除工件上多余材料的一种加工方法。

电解加工开始时,工件阳极与工具阴极的形状不同,工件表面上各点至工具表面的距离不等,因而各点的电流密度不同。

距离较近处通过的电流密度大,电解液的流速也常常较高,阳极溶液的速度较快;反之,距离较远处通过的电流密度小,阳极溶液的速度较慢。

当工具不断进给时,工件表面上各点就以不同的溶液速度进行溶解,工件的形状就逐渐接近于工具的形状,直到把工具的形状“复映”在工件上,得到所需要的形状为止。

关键词:电解脉冲电解去毛刺电解去毛刺的原理Abstract: the electrochemical deburring processing is the use of metal in electrolyte produced in the principle of anodic dissolution remove excess material of workpieces a processing method. Electrochemical machining began, the anode and cathode tools of different shapes, the surface at every point on the surface of the distance to the tools to differ, and that each point of current density is different. Distance is near the through current density, electrolytes and often high flow velocity, and the anode solution speed quickly; Conversely, distance is the distance through the current density is small, the anode solution at a slower speed. When tools for continuous feed, different points on the surface with different solution speed dissolved, the shape will gradually close to the shape of the tools, until the tools of the shape of the "complex reflected" on the work piece, the shape of the need to do so.一.引言:自20世纪70年代初起,前苏联、美国、日本、法国、波兰、瑞士、德国等-国家相继开始了对脉冲电流电解加工的研究。

电化学(电解)去毛刺机去毛刺的注意事项

电化学(电解)去毛刺机去毛刺的注意事项

用电化学(电解)去毛刺机去毛刺,由于不同的工件和去毛刺部位的不同,所对应用的电极也不相同,即不同的工件应使用不同的电极,工件与电极呈一一对应关系。

以需要去毛刺的工件为阳极,工具电极为阴极,当一定压力电解液通过工件上的毛刺和特殊设计的工具电极之间狭小的间隙同时,短时间加以电解电压,这时在工件的毛刺或棱边部分电流最集中,电流密度也最大,因而时毛刺很快被溶除,棱角也被倒圆。

在用苏州率尔捷机电科技有限公司电化学(电解)去毛刺的过程中,工件和工具电极二者之间是相对固定不动的,即属于固定式工具阴极的电化学加工方法。

阳极(工件)和阴极(电极)之间的金属接触会出现短路,以导致电极和工件的损坏。

因此,有必要对工件上毛刺的大小和方向作如下规定:

1、与电极平行方向的毛刺长度不大于0.8mm;

2、毛刺厚度最大为0.15mm。

3、对于零件而言,主、副交叉孔须经人工手铰,

4、使毛刺方向与孔轴线平行,以避免和减少电极可能的短路现象,及减少电极绝缘体层的磨损。

5、加工工件的品种和位置必须与所用电极相符,做到“专件专用”,否则将造成工件、电极,以致加工电源的损坏,应引起高度的重视。

6、吸附在工件上的脱落的切屑以及污物也会造成加工时的短路故障、加工缺陷以及不良的导电接触,因此,工件必须经过前道清洗后才能进行加工。

7、工件去毛刺加工后,零件表面粘附有电解液,须进行清洗并作防锈处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文章编号:1001-3849(2003)03-0010-03 ¹

齿轮电化学去毛刺的电解液选择

张海岩, 沈 健

(合肥工业大学机械与汽车工艺学院,安徽合肥 230009)

摘要:大批量生产的齿轮去毛刺可以采用电化学方法。

针对去毛刺零件的材料,选择合适的电解液配方和工艺参数是电化学去毛刺的关键问题。

介绍了电化学去毛刺的原理,提出了三种齿轮去毛刺的电解液配方以及相应的工艺参数,并分析了这三种电解液的性能特点。

关 键 词:去毛刺;电解液;电化学

中图分类号:T Q153 文献标识码:A

Choice of Electrolyte for Gear Teeth

Electrochemical Deburring

ZHA NG Hai-yan,SHEN Jian

(Hefei U niversity of T echno logy,Hefei 230009,China)

Abstract:Debur ring for mass-pr oduced g ears can adopt electrochem ical(ECM)technique.How to choo se a prescription of electrolyte and technolog y par am eters suitable for materials to be machined,is a key pro blem in electrochemical deburring.Fundam entals of ECM is introduced.

Three prescr iptions and corr espo nding technolo gy parameters are proposed and used in deburring of g ears.In addition,the function and the characteristics of the electro lyte are analyzed.

Keywords:deburring;electrolyte;electro chem istry

1 引 言

切削加工的金属零件一般采用手工的方法去除加工产生的毛刺。

对于形状复杂,批量大的零件,手工去毛刺生产率低,去除效果差,而且无法做到去毛刺后的倒角均匀一致。

例如大批量切削加工生产的齿轮。

此时,若采用电化学去毛刺的方法,可以使所有的毛刺一次去除干净,去除效率很高。

当采用合适的电解液和相应的加工工艺参数时,可以使去毛刺和倒圆角一次完成,并且可使圆角半径均匀一致,圆角表面粗糙度Ra可达1.6L m,完全满足齿轮去毛刺的质量要求。

2 电化学去毛刺原理

电化学去毛刺是依据金属零件在电解液中会发生阳极溶解这个原理而进行的。

在对金属进行阳极溶解的过程中,金属的去除量服从法拉第定律,金属零件的体积去除量为:

・

10

・ M ay2003 Plating and Finishing V ol.25N o.3

¹收稿日期:2002-10-28

作者简介:张海岩(1955-),女,山东莱芜人,合肥工业大学高级工程师,理学学士.

V =G X I t (1)

……………………………………深度去除速度为:

C 1=G X J (2)……………………………………式中:X 为体积电化当量,mm 3/A ・s ;I 为电

流,A;J 为电流密度,A/mm 2

;t 为通电时间,s;G 为电流效率。

G =金属实际去除量金属理论去除量

×100%

由公式(2)式可以看出,金属的去除速度与电流密度有关。

由于工件阳极的形状以及工件阳极上各点与工具阴极之间的距离不同,在电场的作用下工件阳极上各点的电流密度不同。

当工具阴极与工件毛刺根部靠近、并在工件与工具阴极之间通过高速流动的电解液时,由于毛刺根部的电流密度大,去除速度快,因而可以使毛刺从根部被迅速溶解,并被高速流动的电解液带走,其加工原理如图1所示。

由于去毛刺是采用阳极溶解的方式,所以去除毛刺后的部位会形成光滑的圆角。

通过采用不同的电解液配方以及合适的加工工艺参数、控制工具阴极与工件毛刺根部的距离,就可以控制去毛刺后形成的圆角半径的大小,

并且不影响零件原来的形状。

图1 电化学去毛刺原理图

3 电解液配方和工艺参数的选择

在电化学去毛刺的工艺中,电解液配方和工艺参数的选择是实现去毛刺时效率高、质量好的关键。

经过多次的试验及筛选,我们选配出三种适合于钢制齿轮电化学去毛刺的电解液配方[1,2],其电流效率曲线见图2。

对去毛刺的电解液的要求是:1)去除毛刺后的部位光滑;2)电解液杂散腐蚀小,寿命长,成

本低;3)基本上不造成环境污染。

上述三种电解液均能满足这些要求。

经过多次工艺试验,摸索出了与之相配的工艺参数(见表1)。

1——N aCl 150g /L ;2——NaN O 3180g /L ;3——N aN O 3120g /L +N a 2SO 460g /L.

图2 三种电解液的电流效率曲线

4 结果与讨论

在表1的三种电解液中,第一种NaCl 溶液的电流效率最高,成本最低,去毛刺效果好,但有少量

的杂散腐蚀,比较适合于去毛刺后容许有较大圆角的零件,不适合于精度要求较高的零件;第二种NaNO 3溶液的电流效率虽然低于NaCl 溶液,成本也比NaCl 溶液高,但其去除选择性好,杂散腐蚀很小,适合于高精度零件的去毛刺要求;第三种由NaNO 3和Na 2SO 4组成的复合电解液,其性能低于纯NaNO 3溶液而高于NaCl 溶液,但是其成本要低于纯NaNO 3溶液,比较适宜于中等精度要求的零

件的去毛刺。

以上三种溶液均无毒、无副作用,对环境无污染。

所以我们认为:

1)利用电化学方法去除齿轮毛刺是一种有效的工艺方法。

表1 钢制齿轮电化学去毛刺的工艺参数

・

11・2003年5月 电镀与精饰 第25卷第3期(总150期)

2)电化学去毛刺的工装夹具简单,操作容易,工作环境良好,成本低,无污染。

3)电化学去毛刺效率高、质量好,去毛刺部位表面粗糙Ra 可达1.6L m 。

4)应用范围广。

凡是可导电的材料,均可用电化学方法去毛刺,并不受材料硬度、韧性的影响,能够去除形状复杂,用常规方法难以去除的零件毛刺。

参考文献:

[1] 张海岩,沈健,陈远龙,等.单向传动套内棘齿的电解

加工[J ].机械工艺师,1996(1):31-32.

[2] 沈健.黄铜板表面凸字的电化学加工[J ].电加工,

1995(3):24-25.

溢流口的高度差的确定

在前处理设备的槽体中,为了某种功能的需要,在一些槽中常设置两个控制液面高度的溢流口,如水洗槽和脱脂槽。

这两个溢流口往往要有一定高度差,如设置不合理,会失去其设置的功效。

以脱脂槽

为例(见图1),在第一脱脂槽内设计的两个溢流口P 和M 。

M 溢流口是为了不使槽内液面溢出槽体,P

溢流口是对浮在表面的油污进行过滤。

图1 过滤原理图

从图中分析,我们不难看出,P 和M 之间的高度差h 可由a 、b 、c 、d 四段高度组成,现对其一一给予论述。

a 段高度

离心泵从槽内抽取液体进行喷淋,再流回槽内,a 段液体被充满在喷淋管内。

假定喷淋管均用DN40钢管制作,总长36m 的喷淋管内应储有0.045m 3

的液体。

a=0.045×100/(2.4)2

=0.8cm

取a =1cm b 段高度

该段高度液体应理解为储存在控制箱液体底部140mm 这部分和过滤管道内。

经计算

b =1cm

c 段高度

浮球液位计的浮子调整最大摆角所控制的箱内液体应为该段高度的液体

c =0.35×0.5×0.7×100/(2.4)2

=2.1cm

取c=2cm d 段高度

为了不使过滤后回流到脱脂槽内的液体再从M 溢流口溢出槽外造成浪费,要留有余量高度,取

d =2cm

那么两溢流口高度差h 应为

h =a+b+c+d=1+1+2+2=6cm

一般M 溢流口距脱脂槽口为100mm ,P 溢流口距脱脂槽口就应为160m m 。

由这样的设计,在现场调试时,把浮球摆角调节到最大。

可看见过滤水泵每分钟工作一次,工作时控制箱内的液面徐徐下降,脱脂污液经两级油水分离器过滤,又回流到槽内后,液面至M 溢流口乃在1~2cm ,同时从P 溢流至控制箱内进口液流速顿时由缓变急,由少变多,整个动作十分协调。

顾宁一

(南京轻工机械集团设计院 210016)

・12・ M ay 2003 Plating and Finishing V ol .25N o .3。