陶瓷成型工艺原理及方法

陶瓷挤出成型工艺

陶瓷挤出成型工艺陶瓷是一种古老而珍贵的材料,具有耐高温、耐腐蚀、绝缘等优良特性,广泛应用于建筑、制陶、电子等领域。

而陶瓷挤出成型工艺则是一种常见的生产陶瓷制品的方法之一。

本文将介绍陶瓷挤出成型工艺的原理、步骤以及应用。

一、原理陶瓷挤出成型工艺是利用挤出机将陶瓷材料推入模具中形成所需的形状。

挤出机通过旋转螺杆将陶瓷胚料从喂料口推入挤出筒,然后通过模具的挤压力将胚料挤出,最终形成所需的陶瓷制品。

二、步骤1. 准备材料:首先需要准备陶瓷胚料和模具。

陶瓷胚料通常是由陶瓷粉末、黏结剂和添加剂组成,而模具可以根据需要定制。

2. 调整挤出机:根据陶瓷胚料的特性和要求,调整挤出机的参数,如温度、压力和速度等。

3. 填充胚料:将准备好的胚料放入挤出机的喂料口,通过旋转螺杆将胚料推入挤出筒中。

4. 挤出成型:将经过预热的模具放置在挤出机的出口处,通过模具的挤压力将胚料挤出,形成所需的陶瓷制品。

5. 烘干和烧结:挤出成型后的陶瓷制品需要进行烘干和烧结,以提高其强度和稳定性。

6. 后处理:经过烧结后的陶瓷制品可能需要进行修整、抛光等后处理工序,以达到更好的外观和质量。

三、应用陶瓷挤出成型工艺在建筑、制陶、电子等领域有着广泛的应用。

1. 建筑领域:陶瓷挤出成型工艺可以用于制作陶瓷砖、陶瓷管道等建筑材料。

由于陶瓷具有耐高温、耐腐蚀等特性,因此在建筑领域中有着重要的应用。

2. 制陶领域:陶瓷挤出成型工艺可以用于制作陶瓷器具、陶瓷艺术品等。

通过挤出成型工艺,可以制作出各种形状独特的陶瓷制品。

3. 电子领域:陶瓷挤出成型工艺可以用于制作陶瓷电子元件、陶瓷基板等。

陶瓷具有绝缘性能,可以在电子领域中起到重要的作用。

总结:陶瓷挤出成型工艺是一种常见的生产陶瓷制品的方法,通过挤出机将陶瓷胚料挤出成所需的形状。

该工艺具有简单、高效、成本低等优点,并在建筑、制陶、电子等领域有着广泛的应用。

随着科技的不断进步,陶瓷挤出成型工艺将会得到进一步的优化和发展,为各个领域提供更多更好的陶瓷制品。

第四章 陶瓷工艺学 成型

颗粒大小和形状

一般地说颗粒愈细则比表面愈大,每个颗粒表面形成

水膜所需的水分愈多。此外,由细颗粒堆积而形成的毛细管 半径越小,产生的毛细管力越大,可塑性越高。 不同形状颗粒的比表面积是不同的,因而对可塑性的影 响也有差异。

液相数量和性质

可塑法成型基于坯 料有可塑性,成型 方法有雕塑、拉坯、 印坯、旋压、按压、

第一节 一、可塑成型工艺原理

可塑成型

(一)可塑泥团的成型性能

固相、液相及少量气相组成的弹性 —塑性系统。当 泥团受到外力作用而发生变形时,既有弹性性质又有 假塑性性质。生产中控制的两个重要参数:屈服值和 最大变形量。

应 力

σ

(二)成形工艺对流变特性的要求

泥料的流变特性,在成形工艺中,决定着泥料 的成形能力及其操作适应性,并通过屈服值和延展 量这两个重要参数进行描述。

注射、挤制、压制、

车坯和轧膜等操作

法。

三、旋压成形

1. 成形过程 旋压成形也称刀压成形。它是利用型刀和石膏模型进 行成形的一种方法。

成形时,取定量的可塑泥料,投入旋转的石膏模中, 然后将型刀慢慢压入泥料。由于型刀与旋转着的模型存

在相对运动,因此型刀以压挤和刮削的作用机理,随着

模型的旋转而把坯泥沿着石膏模型的工作面上展开形成

结构均匀,有一定的致密度;

成型过程应能多、快、好、省的组织生产。

成型是陶瓷生产过程的一个重要步骤。在成 型过程中形成的某些缺陷(如不均匀性等)仅靠烧结 工艺的改进是难以克服的。成型工艺已经成为制备 高性能陶瓷材料的关键技术,它对提高陶瓷材料的 均匀性、重复性和成品率,降低陶瓷制造成本具有

十分重要的意义。

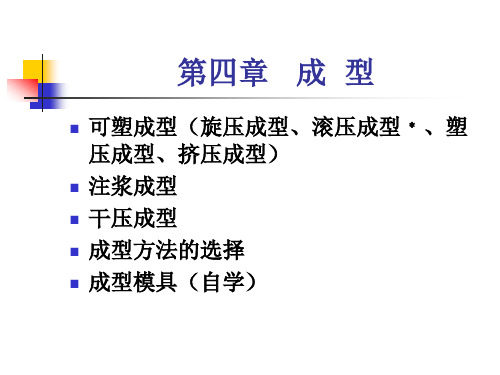

第四章 成 型

陶瓷干压成型工艺精选全文完整版

陶瓷⼲压成型⼯艺陶瓷常⽤的成型⽅法有⼲压、流延以及注射,其中⼲压成型是应⽤最⼴泛的⼀种成型⼯艺,也是⼿机陶瓷背板主流的成型⼯艺之⼀,今天,我们就来详细了解⼀下陶瓷⼲压成型⼯艺。

陶瓷⼲压成型⼯艺⼀、⼲压成型⼲压成型⼜称模压成型,是最常⽤的成型⽅法之⼀。

⼲压成型是将经过造粒后流动性好,颗粒级配合适的粉料,装⼊⾦属模腔内,通过压头施加压⼒,压头在模腔内位移,传递压⼒,使模腔内粉体颗粒重排变形⽽被压实,形成具有⼀定强度和形状的陶瓷素坯。

陶瓷⼲压成型⼯艺⼆、⼲压成型的⼯艺原理和影响因素1. ⼯艺原理⼲压成型的实质是在外⼒作⽤下,颗粒在模具内相互靠近,并借助内摩擦⼒牢固地把各颗粒联系起来,保持⼀定形状。

这种内摩擦⼒作⽤在相互靠近的颗粒外围结合剂薄层上。

随着压⼒增⼤,坯料将改变外形,相互滑动,间隙减少,逐步加⼤接触,相互贴紧。

由于颗粒进⼀步靠近,使胶体分⼦与颗粒间的作⽤⼒加强因⽽坯体具有⼀定的机械强度。

2. 影响因素影响⼲压成型的主要因素有:•粉体性质:粒度、粒度分布、流动性、含⽔率等;•粉体性质:粒度、粒度分布、流动性、含⽔率等;•粘结剂和润滑剂的选择;•模具设计;•压制过程中压制⼒、加压⽅式、加压速度与保压时间。

综上,如果坯料颗粒级配合适,结合剂使⽤正确,加压⽅式合理,⼲压法也可以得到⽐较理想的坯体密度。

陶瓷⼲压成型⼯艺三、⼲压成型的分类根据压头和模腔运动⽅式的不同,⼲压成型可以为以下⼏种:•单向加压,即模腔和下压头固定,上压头移动;•双向加压,即模腔固定,上压头和下压头移动;•可动压模,下压头固定,模腔和上压头移动,即压头和模腔的运动是同步的,使⽤液压控制时,在某⼀设定压⼒下压头停⽌移动。

⽽双⾯加压⼜分为双⾯同时加压和双⾯先后加压,其中双⾯先后加压是指两⾯的压⼒先后加上,由于先后分别加压,压⼒传递⽐较彻底,有利于⽓体排出,作⽤时间较长,故其坯体密度⽐前⾯两种均匀。

陶瓷⼲压成型⼯艺四、⼲压成型的特点1. ⼲压成型的优点:•⼯艺简单,操作⽅便,周期短,效率⾼,便于实⾏⾃动化⽣产。

陶瓷工艺原理

陶瓷工艺原理

陶瓷工艺原理是指通过一系列的工艺操作,将陶瓷材料经过成型、烧结等工序加工而成的技术方法。

陶瓷工艺的原理主要包括以下几个方面:

1. 成型原理:陶瓷成型的原理是通过将陶瓷材料制成所需形状的工艺过程。

常见的成型方法包括手工成型、注塑成型、流延成型等。

在成型过程中,通过施加外力和形状模具的作用,使陶瓷材料具有所需的形状。

2. 烧结原理:烧结是指将成型后的陶瓷材料在高温下进行加热处理,使其颗粒相互结合,形成致密的结构。

烧结的原理是在高温下,陶瓷材料颗粒的表面发生熔融,然后通过扩散作用使各颗粒之间相互结合。

3. 细化原理:细化是通过控制陶瓷材料晶粒尺寸的方法,使其具有细小的晶粒结构。

细化的原理是通过添加特定的添加剂,使陶瓷材料在烧结过程中发生相变或晶粒长大受到限制,从而形成细小的晶粒。

4. 配方原理:配方是指根据所需陶瓷制品的性能要求,合理选择不同种类和比例的陶瓷材料进行混合。

配方的原理是在混合过程中,陶瓷材料之间发生物理或化学反应,形成合适的材料组分和微观结构。

总的来说,陶瓷工艺原理通过成型、烧结、细化和配方等工艺

过程,控制陶瓷材料的形状、结构和性能,从而满足不同用途的陶瓷制品的制造要求。

陶瓷的制作原理

陶瓷的制作原理

陶瓷制作原理:

陶瓷是一种由非金属材料制成的坚硬、无机、非金属材料制品,其制作原理可以概括为以下几个步骤:

1.原材料准备:通常采用粉末形式的原料,例如氧化铝、氧化

硅等。

这些原料需要经过筛分和混合,以确保粒径均匀和成分均匀。

2.成型:制作陶瓷制品的常见方法有压制成型和注塑成型。

压

制成型是将混合好的陶瓷粉末放入模具中,然后进行压制,使粉末颗粒之间产生相互粘合,形成固体的形状。

而注塑成型则是将陶瓷浆料注入模具中,并通过挤压或振动来去除多余的浆料,使浆料在模具中逐渐凝固成形。

3.干燥:成型后的陶瓷制品需要进行干燥,以去除其中的水分。

通常采用自然干燥或低温烘干的方式,以避免在高温下可能引起的热应力。

4.烧结:干燥后的陶瓷制品被置于高温炉中进行烧结。

烧结过

程中,陶瓷颗粒之间会发生再结合反应,使其形成致密的结构。

烧结温度和时间的控制对于陶瓷制品的质量非常重要。

5.表面处理:烧结后的陶瓷制品可能会有一些不平整或不均一

的表面,因此需要进行表面处理。

常用的方法包括打磨、抛光和涂釉等,以提高陶瓷制品的外观和质感。

6.质量检验:最后,陶瓷制品需要进行质量检验,以确保其达到相关标准和要求。

常见的检验项目包括外观检查、尺寸测量和物理性能测试等。

通过以上步骤,陶瓷制品可以被成功地制作出来。

不同的陶瓷制品可能会有不同的制作工艺和工作流程,但总体来说,以上步骤是陶瓷制作的基本原理。

陶瓷原位凝固胶态成形基本原理及工艺过程

陶瓷原位凝固胶态成形基本原理及工艺过程陶瓷作为一种重要的结构和功能材料,被广泛应用于化工、冶金、电子、机械、航空、航天、生物等各个领域。

陶瓷材料成型是为了得到内部均匀和高密度的坯体,提高成型技术是制备高性能陶瓷材料的关键步骤。

不同形态的陶瓷粉体应用不同的成型方法。

如何选择适宜的成型方法,主要取决于对陶瓷材料的性能要求和陶瓷粉体的自身性质(如颗粒尺寸、分布、表面积),下面小编简要介绍几种陶瓷材料成型工艺。

陶瓷材料成型工艺主要分为胶态成型工艺、固体无模成型工艺、气相成型工艺等。

认识陶瓷材料成型工艺一、胶态成型工艺1、挤压成型挤压成型是指将陶瓷粉体、粘结剂、润滑剂等与水均匀混合,然后将塑性物料挤压出刚性模具即可得到管状、柱状、板状以及多孔柱状成型体。

挤压成型优点是:工艺过程简单、适合工业化生产。

缺点是:物料强度低、容易变形,并可能产生表面凹坑和起泡、开裂以及内部裂纹等缺陷。

挤压成型广泛应用于传统耐火材料如炉管、护套管以及一些电子材料的成型生产。

2、压延成型压延成型是指将陶瓷粉体、添加剂和水混合均匀,然后将塑性物料经两个相向转到滚柱压延,而成为板状素坯的成型方法。

压延法成型优点是:密度高,适于片状、板状物件的成型。

3、注射成型陶瓷注射成型是借助高分子聚合物在高温下熔融、低温下凝固的特性来进行成型的,成型之后再把高聚物脱除。

注射成型优点是:可成型形状复杂的部件,并且具有高的尺寸精度和均匀的显微结构。

缺点是:模具设计加工成本和有机物排除过程中的成本比较高。

目前,注射成型新技术主要有水溶液注射成型和气相辅助注射成型。

(1)水溶液注射成型水溶液注射成型采用水溶性的聚合物作为有机载体,很好的解决了脱脂问题。

水溶液注射成型技术优点是:自动化控制水平高,而且成本低。

(2)气体辅助注射成型气体辅助注射成型是把气体引入聚合物熔体中而使成型过程更容易进行。

适合于腐蚀性流体和高温高压下流体的陶瓷管道成型。

4、注浆成型注浆成型工艺是利用石膏模具的吸水性,将制得的陶瓷粉体浆料注入多孔质模具,由模具的气孔把浆料中的液体吸出,而在模具中留下坯体。

陶瓷的成型与烧结工艺

On the evening of July 24, 2021

2

0

Courseware template

2

1 /

第一节 混合料的制备

7

/ 2

混合料的计算与称料

6

➢ 混合料配方的计算的两种基本形式:

1)已知的化学计量式的配料计算;

2)根据化学成分进行的配料计算。

➢ 称料时应注意的原则:

1)按组分含量由少到多的顺序称量。 2)采用累积称量法称量。

2

0

Courseware template

2

1 /

第四节 陶瓷的烧结方法

7

/

2 6

烧结分类

按压力分类

常压烧结 压力烧结

按气氛分类

普通烧结 氢气烧结 真空烧结

On the evening of July 24, 2021

2

0

Courseware template

2

1

/

7

/

固相烧结

2

6

液相烧结

按反应分类 气相烧结

2

0

Courseware template

2

1 /

第五节 陶瓷烧结的后处理

7

/

2 6

表面施釉

表面施釉是通过高温加热,在陶瓷表面烧附一层玻

璃状物质使其表面具有光亮、美观、绝缘、防水等优异

性能的工艺方法。

➢ 工艺过程

釉浆制备

涂釉

烧釉

On the evening of July 24, 2021

2

0

On the evening of July 24, 2021

2

0

Courseware template

陶瓷成型工艺

粒度和粒度分布 压制大的坯件,粒料可适当粗些,较

小的坯件,粒料需稍细。粒度不当,成型 的坯件密度低,强度差。粒料过细,坯件 易出现起层(层裂)现象。 粒料的流动性

粒料的自然息角α越小,流动性越好。

第十三章成型原理与成型技术

13.3.2干压成型方法 (1)单向加压 (2)双向加压

13.3.3干压成型应注意的问题 坯件的密度称为成型密度。成型密度

愈均匀愈好。 控制因素: (1)成型压力的大小 (2)加压速度与保压时间

第十三章成型原理与成型技术

13.3.4干压成型的特点

由于坯料中含水或其它粘合剂比较少,干压 成型的坯体致密度高,尺寸比较精确,烧成收缩 小,瓷件的机械强度高,电性能好。主要用于圆 形、薄片状的简单形状制品。

第十三章成型原理与成型技术

13.4.3热等静压成型 对坯体加温加压同时进行,陶瓷致密度

更高.特点:

(1)适于压制形状复杂、大件且细长的新型 陶瓷制品。 (2)湿式等静压容器内可同时放入几个模具, 压制不同形状的坯体。 (3)可以任意调节成型压力。 (4)压制产品质量高,烧成收缩小,坯件致 密,不易变形。 (5)设备成本高,湿式等静压成型不易自动 化生产,生产效率不高。

第十三章成型原理与成型技术

第十三章成型原理与成型技术

13.1 注浆成型

它是利用石膏吸水性的一种成形方法。 此法适于生产一些形状复杂且不规则、 外观尺寸要求不严格、壁薄及大型厚胎 的制品。

对注浆成型所用的料浆,必须具备如 下性能:

流动性、稳定性(即不易沉淀和分 层)、触变性要小、含水量尽可能少、 渗透性要好、脱膜性要好、尽可能不含 气泡。

第十三章成型原理与成型技术

13.6注射成型

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

羧酸盐:硬脂酸钠、丙烯酸共聚物 阴离子型

颗粒表面带正电的 中性或弱碱性料浆

磺酸盐:烷基磺酸钠、木质素磺酸盐 磷酸酯盐:高级醇磷酸酯二钠 硫酸酯盐:十二烷基硫酸钠 伯(仲、叔)胺盐:RNH3Cl, R(CH3)NH2X 、R(R’)2NHX 季胺盐:RN(R’)3X 砒啶盐:R(C5H5N)X 氨基酸:十二烷基氨基丙烯酸钠 甜菜碱:十八烷基二甲基甜菜碱 咪唑啉:R-[CNH(CH2)2N+]-CH2COO聚氧乙烯:脂肪醇聚氧乙烯醚

应用及需求

1. 单层元件

用于移动通信、无线局域网、军工武器装备等宽带单层电容器

用于电子工业中的厚膜电路、大规 模集成电路、混合IC、半导体封 装、片式电阻器、网络电阻器、聚 焦电位器等氧化铝陶瓷基片

片式多层电容

片式多层NTC

片式多层电感

片式多层滤波器

片式多层天线

片式多层巴伦

此外,还有小驱动电压的压电马达、高温陶瓷燃料电池等。

粘合剂

聚合物粘合剂:主要是通过包裹粉末颗粒,自身固化形成三维相 互连接的树脂构架,赋以薄带一定的强度和韧性。 乙烯醇单体不存在,PVA由聚醋酸 乙烯(PVAc)皂化而成。 含大量亲水性羟基,是水溶性物质 (成本1~1.2万元/吨)

聚乙烯醇PVA基团

聚乙烯醇缩丁醛PVB基团

皂化PVAc, 生成粉状PVA, PVA溶于 乙醇或甲醇中, 加入酸催化剂和 丁醛, 进行缩聚反应而成。 含羟基、羧基和乙酰基 可溶于极性和非极性溶剂中。 (成本9.5万元/吨)

ห้องสมุดไป่ตู้

纤维素基团:n×C6H10O5

聚乙烯醋酸酯PVAc

含有大量羟基,大多数水溶性

微溶于水,溶于大多数有机溶剂

粘合剂的选择原则: (1)溶剂相容性,(2)低玻璃转化温度,(3)容 易去除,残留物较少,(4)起能到稳定料浆和抑制颗粒沉降的作用。 粘合剂的用量控制: 太多,排除后会留下大量气孔,不利于坯体 的致密化,太少,流延膜的强度不够,粘接力差。

硬团聚的ZrO2粉末颗粒的电子显微照片

浆料制备

流延浆料配制是流延成型技术的关键:

(1) 合适的流动性;(2) 分散特性; (3) 良好的干燥特性; (4) 易加工性

分散剂 悬浮液的胶体特性、粒子的表面状态、流变性

浆 料 混 合 系 统

增塑剂

粘合剂 溶 剂 粉 料

浆料粘度特性、膜带的柔韧性

膜带强度、韧性、粘结性 浆料流动性、膜带干燥特性、粘度 浆料流动性、固含量

➢

水作为溶剂有成本低、使用安全、卫生等优点。其缺点表现在:

✓ ✓ ✓

对粉料润湿性能较差、挥发慢和干燥时间长 料浆除气困难,气泡的存在会影响素坯膜的质量 水基料浆所用粘合剂多为乳状液,使粘合剂的选择受到限制

目前,流延成型溶剂以有机溶剂为主。

✓

二元共沸混合物对有机基粘合剂的溶解特性优于单一组分,并能 以恒定的组分蒸发,在流延浆料中被广泛使用。以“动力学溶

成型工艺原理及方法(2)

成形方法分类与选择 模压成型、注浆成型、塑性成型原理及工艺 浆料原位固化成型技术 薄型陶瓷膜片成型 计算机辅助无膜成型技术原理

薄型陶瓷膜片成型

流延成型是指在陶瓷粉料中加入溶剂、分散剂、粘结剂、增塑剂

等成分,得到均匀分散的稳定料浆,在流延机上制得要求厚度薄

增塑剂

聚合物粘合剂的玻璃转变温度Tg高于室温, 虽然它们的拉伸强度足够 大, 但薄片不能足够弯曲以满足后道的加工

增塑剂的主要作用是降低粘合剂的Tg, 使Tg达到室温或室温以下; 增 塑剂对粉体颗粒还起润滑和桥联作用, 有利于料浆的分散稳定

增塑剂是几乎无蒸发的“重溶剂”,分子量最好在300-400的范围内,

流延粉体材料

材料 —单一氧化物或非氧化物Al2O3, SiC, ZrO2 —预合成的复杂化合物BaTiO3, ZnTiO3 —两种或两种以上物质混合物(Al2O3+ZrO2) 材料的制备方法 固相混合法和湿化学方法,不同制备方法有不同的晶形和 粒径。一般制备的晶粒具有严重的团聚现象 粉体处理(搅拌磨、振动磨、滚动磨) 打开颗粒团聚体,获得窄颗粒尺寸分布的粉料

其沸点应该高于200℃

增塑剂量一般大于粘合剂,但加入塑性剂会使素坯膜的强度降低 玻璃化转变温度(Tg)就是聚合物的性能产生明显变化时的温度, 高于 这个温度聚合物转变成橡胶态, 低于这个温度聚合物转变成玻璃态。玻 璃化转变温度是高分子聚合物的特征温度之一

流延成型的粘合剂和增塑剂的选择

粘合剂 乙基纤维素 PVA PVAc+PVC PVB 塑性剂 二乙基草酸酯 甘油,三乙烯乙二醇 邻苯二甲酸二丁酯(DBP),聚乙二醇 聚乙二醇, 邻苯二甲酸二辛酯(DOP),邻苯二甲 酸二丁酯(DBP),己 烷 邻苯二甲酸二辛酯,邻苯二甲酸二丁酯, 聚乙二醇 邻苯二甲酸二丁酯,聚乙二醇,甘 油

PMMA,PEMA

胶乳

溶 剂

选择溶剂主要考虑的因素 ➢ 溶解粘合剂、增塑剂和分散剂等 ➢ 提供浆料合适的粘度和料浆流动性

➢ 在适当的温度完全挥发

➢ 保证生带无缺陷的固化 最常见的溶剂分为有机溶剂与水两类。 常用溶剂有乙醇、正丁醇、甲苯、二甲苯、甲乙基酮,所 得浆料粘度低,溶剂挥发快,干燥时间短,因此流延法制 膜中使用有机溶剂较多。但有机溶剂有易燃和有毒的缺点

剂”(小分子如乙醇)+“热力学溶剂”(酯、酮例如甲乙基酮)混

合物最有效 常用二元共沸混合物:乙醇+甲乙基酮,乙酸酯+正丙醇,

甲苯+乙醇,乙醇+三氯乙烯

分散剂

陶瓷颗粒在液体中分散一般来说是很不稳定和不均匀的。为 了保持料浆稳定性,一般需加入合适的分散剂。 较长的非极性基团,称为亲油基 分散剂 较短的极性基团,称为亲水基 分散剂是一个双亲性分子,如十二烷基磺酸钠 (C12H25SO3Na) 分子中,烷基(-C12H25)是亲油基, 磺酸钠(-SO3Na)是亲水基

膜的一种成型方法。

该法于 1947 年被 Howatt 等首次用来生产陶瓷片式电容器,并于

1952年取得专利。

流延成型法具有可连续操作、生产效率高、自动水平高、工艺稳 定等特点,因此在功能材料的成型工艺中得到广泛 应用。

流延成型技术的应用,为电子设备、电子元件的微型化以及超大

规模的集成电路的实现提供了广阔的前景。

流延工艺

Ceramic powder Preparation Characterization

关键技术

Solvents

Dispersants Milling

1.粉体的制备及特性

2.浆料制备 3.流延工艺

Binder Mixing

Viscosity control

Tape casting

Drying