MTTR设备平均维修时间统计表

MTBF分析NTD说明

设备月报 事例 •重点设备MTBF推移管理 。。。。。。

MTBF分析表的作用

1、明确设备的弱点部位 〇通过示意图和保全数据把握保全部位多的部位。 2、把握故障发生状况 〇依据故障图表把握每个月发生件数和时间。 〇对于恢复时间长的设备,需要事先准备另外的配件。 3、显示设备部位的故障周期(依据分析一览表) 例) 弄清楚齿轮、传感器在6个月~ 1年发生故障! ・如果更换频度设定在6个月以内,就需重新考究点检次数、内容。 ・需要重新考究或实施总点检。 4、作为定期保全(TBM)或预知保全(CBM)的展开材料・・・设备科 5、推进零故障活动的过程数据

NTD活动之MTBF分析说明

MTBF(Mean Time Between Failures) NTD (No Trouble Days)

设备管理2大重要指标,你管理几个?

MTBF(Mean Time Between Failure) 一般以(Hr)为单位 @设备从本次故障到下次故障的平均间隔时间。 MTTR(Mean Time To Repair) 一般以(Min)为单位 @设备从故障发生到修理结束,能够正常生产为止的平均处理时间。

MTBF发 生次数

2 4 6 8 4 2

工段选定

设备选定

吸尘管 夹头

钻孔

辉滕 组

钻机

铜爪座 压脚 副夹头 压脚转换气缸

√ √ √

黑线表示计划 红色表示已完成

步 骤

项 目

计划 日期 (9月)

1

2 3 4 5 6 7 8 9

1 1 0 1

1 1 1 2 3 4

1 5

1 6

1 1 1 2 2 2 2 2 2 2 2 2 7 8 9 0 1 2 3 4 5 6 7 8

平均修复时间(MTTR)

平均修复时间(MTTR)目录一、MTTR的定义二、指标计算一、MTTR 的定义今天我们来讲一个概念,也是维修领域常见的关键绩效指标(KPI),叫做平均修复时间,英文是Mean Time To Repair (MTTR)。

但是最后一个词有些不同的版本,在SMRP(维修与可靠性专家协会)标准里面习惯叫Repair或者Replace,但是EN15431里面叫Restore 。

但是其实意思基本可以理解成是一样的,都是修复完成的意思。

导致IEC15191(国际电工协会)里面还专门说了一下Restore和Repair可以等同。

先说定义吧,平均修复时间是把有故障的设备恢复到正常运行能力的平均时间。

MTTR是一个衡量设备可维护性的指标,也是衡量维修团队工作能力的指标。

在《全生命周期成本分析LCCA》文中计算的时候,就需要加入MTTR来进行计算维修人力成本。

二、指标计算:MTTR = 总共维修时间(小时)/维修次数计算时要先指定评估时间段。

总共维修时间是在这个评估时间段内所有维修时间加起来的总和,维修次数也是这段评估时间内修理的次数。

我们可以以下图为例:评估时间段:1000小时维修次数:10次总共修复时间:2+6+10+6+5+10+1+2+5+3=50小时MTTR=50小时/10次=5小时搞清楚了计算方法,下面再说一下修复时间怎么计算,从什么时候开始到什么时候结束。

也用一个图表来说明。

从上图可以看出,有三个时间概念,总共停机时间,平均修复时间和纯维修时间。

所以大多数情况我们说的平均修复时间,不单单指纯维修时间,是包含了从维修人员接到设备损坏通知一直到修理完成,设备启动之前的所有时间总和。

所以这个指标还体现了维修能力例外的物流能力,备件库存优化能力的高低。

设备MTBF、MTTR、MTTF值统计表

编号: 设备工作时间 设备编号 123456 设备名称 注塑机 设备型号规格 AB-321 上次保养日期 2017.1.8 本次保养日期 2017.7.8 每日工作时 工作天数 间(h) (天) 6.0 182 设备故障次数 2 MTBF值 (h) 546.0 #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! 设备维修时间 (h) 7.0 MTTR值 设备实际运行时间 MTTF值 (h) (h) (h) 3.5 #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! 1085.0 542.5 #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

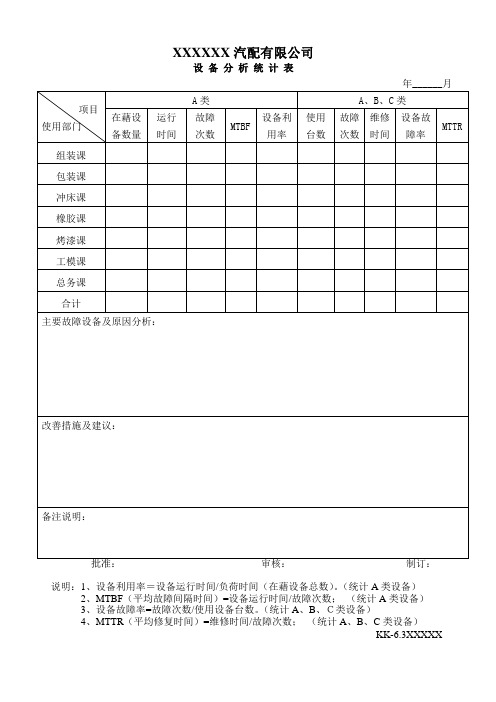

设备统计分析表

设备分析统计表

__________年______月

项目

使用部门

A类

A、B、C类

在藉设备数量

运行时间

故障次数

MTBF

设备利用率

使用台数

故障次数

维修时间

设备故障率

MTTRBiblioteka 组装课包装课冲床课

橡胶课

烤漆课

工模课

总务课

合计

主要故障设备及原因分析:

改善措施及建议:

备注说明:

批准:审核:制订:

说明:1、设备利用率=设备运行时间/负荷时间(在藉设备总数)。(统计A类设备)

2、MTBF(平均故障间隔时间)=设备运行时间/故障次数;(统计A类设备)

3、设备故障率=故障次数/使用设备台数。(统计A、B、C类设备)

4、MTTR(平均修复时间)=维修时间/故障次数;(统计A、B、C类设备)

KK-6.3XXXXX

系统平均修复时间计算模型

系统平均修复时间计算模型

系统平均修复时间(MTTR)是指系统在发生故障后恢复正常运

行所需的平均时间。

计算系统的平均修复时间可以采用不同的模型,下面我将从几个角度来介绍常见的计算模型:

1. 简单平均法,这是最基本的计算模型,通过将所有故障修复

时间相加,然后除以故障次数来得到平均修复时间。

这种方法简单

直接,但不考虑不同故障的影响程度和修复难度。

2. 加权平均法,在这种模型中,可以给不同类型的故障赋予不

同的权重,以反映其对系统运行的影响程度。

例如,对于影响系统

核心功能的故障可以赋予更高的权重,从而更好地反映系统的整体

修复情况。

3. 故障树分析法,这种方法通过分析系统可能出现的各种故障

情况,并结合每种故障的修复时间和概率,来计算系统的平均修复

时间。

这种方法可以更全面地考虑系统的故障情况,但需要较为复

杂的分析过程。

4. 模拟仿真法,通过建立系统的仿真模型,模拟系统在不同故

障情况下的修复过程,从而得到系统的平均修复时间。

这种方法可

以考虑到系统的复杂性和随机性,但需要较强的计算能力和大量的

数据支持。

总之,计算系统的平均修复时间需要综合考虑系统的故障类型、修复时间、影响程度等因素,选择合适的计算模型来得到准确的结果。

同时,还需要不断优化和改进模型,以适应系统运行环境的变化。

设备故障KPI指标

设备故障KPI指标引言设备故障KPI指标是衡量设备运行状况和维护效率的关键指标。

通过合理选取、跟踪和分析这些指标,可以帮助我们评估设备故障率、维修时间和维修成本等关键方面,从而优化设备维护计划和提高运营效率。

主要指标1. 设备故障率:设备故障率是指在一定时间内设备出现故障的次数。

该指标可以通过统计设备在运行期间的故障和维修数据来计算。

一般采用以下公式计算设备故障率:- 设备故障率 = (设备故障次数 / 设备运行时间) * 100%2. 平均维修时间(MTTR):平均维修时间是指每次设备故障修复所需的平均时间。

该指标可以通过累计所有维修时间并除以故障次数来计算。

一般采用以下公式计算平均维修时间:- 平均维修时间 = 总维修时间 / 故障次数3. 平均维修成本(MTC):平均维修成本是指每次设备故障修复的平均成本。

该指标可以通过累计所有维修成本并除以故障次数来计算。

一般采用以下公式计算平均维修成本:- 平均维修成本 = 总维修成本 / 故障次数4. 维修时效性:维修时效性是指设备故障后维修人员修复设备所需的时间。

该指标可以衡量维修团队的响应速度和维修效率。

维修时效性可以根据设备故障报告的时间戳和维修完成的时间戳来计算。

5. 预防性维护比例:预防性维护比例是指在一定时间内进行的预防性维护次数与总维修次数之比。

该指标可以反映预防性维护措施的执行情况和维修工作的效果。

结论设备故障KPI指标提供了评估和监控设备故障和维修情况的重要指标。

通过合理选择、跟踪和分析这些指标,我们可以及时发现设备故障问题,优化维护计划,减少维修时间和成本,提高设备运行效率和生产能力。

以上是设备故障KPI指标的简要介绍,希望对您有所帮助。

---*注意:上述指标仅供参考,具体的设备故障KPI指标应根据实际情况和业务需求进行定义和调整。

*。

设备维修KPI数据统计图表[公式计算]

![设备维修KPI数据统计图表[公式计算]](https://img.taocdn.com/s3/m/4e7b76b4f121dd36a32d826e.png)

1.5

1.7

0.8

0.8

0.8

2月 1.3% 0.16% 1.89% 0.40% 0.84% 1.23%

3月 1.3% 0.14% 1.12% 0.45% 0.94% 1.46%

4月 1.3% 0.22% 0.94% 0.41% 1.28% 0.73%

2月 200 320.5 158.7 252.8 59.6 160.8

3月 200 301.3 140.8 97.0 106.3 87.0

4月 200 251.7 143.9 131.1 97.5 186.5

设 备 维 修 KPI 目 标 指 标

5月 24838.9

97.5 48

3925 0.39% 506.9

2.0 1.3%

2012年

6月

7月

24858.1

23281.3

0.57% 268.8

1.5 1.3%

200

3月 26558.4

94.7 95

3564 0.36% 276.7

1.0 1.3%

200

4月 26070.2

272.9 75

10467 1.05% 343.0

3.6 1.3%

200

1月 12287.5

122.3 110 1

1.00% 110.7

1.1 1.3%

390 3026.33

2月 20.5 59.3 6.5 2.5 42.9

3月 17.3 19.0 5.0 3.0 30.2

4月 22.8 17.0 5.0 5.0 22.1

2月

3月

4月

13

17

17

17

10

10

2

2

OEE﹑MTBF﹑MTTR定定义及计算方法

OEE﹑MTBF﹑MTTR定定义及计算方法OEE﹑MTBF﹑MTTR 定义及计算方法在现代工业生产和设备管理领域,有三个重要的指标常常被提及,那就是 OEE(Overall Equipment Effectiveness,设备综合效率)、MTBF(Mean Time Between Failures,平均故障间隔时间)和 MTTR (Mean Time To Repair,平均修复时间)。

理解和掌握这三个指标的定义及计算方法,对于提高生产效率、优化设备维护策略以及降低成本都具有重要意义。

一、OEE(Overall Equipment Effectiveness,设备综合效率)OEE 是一个用于衡量设备在生产过程中实际表现的综合性指标。

它考虑了设备的可用性、性能效率以及产品质量三个方面。

1、可用性(Availability)可用性反映了设备实际运行时间与计划运行时间的比例。

计算公式为:可用性=实际运行时间/计划运行时间。

例如,一台设备计划运行 8 小时,但因故障停机 1 小时,那么实际运行时间为 7 小时,可用性= 7 / 8 = 875%。

2、性能效率(Performance Efficiency)性能效率衡量的是设备在运行过程中,实际产出与理论最大产出的比例。

计算公式为:性能效率=实际产量 ×理论生产节拍/实际运行时间。

假设设备理论生产节拍为每分钟 10 个产品,实际运行 7 小时(420 分钟),实际生产 3500 个产品,那么性能效率= 3500 × 10 / 420 =833%。

3、质量合格率(Quality Rate)质量合格率指的是合格产品数量与总生产数量的比例。

计算公式为:质量合格率=合格产品数量/总生产数量。

如果总生产数量为 4000 个,其中合格产品数量为 3800 个,质量合格率= 3800 / 4000 = 95%。

OEE 的计算公式为:OEE =可用性 ×性能效率 ×质量合格率以上面的例子为例,OEE =875% × 833% × 95% ≈ 694%通过计算 OEE,我们可以清晰地了解设备在生产过程中的效率损失情况,从而有针对性地采取措施进行改进。