基于Adams的凸轮机构运动仿真教程

基于ADAMS尖顶凸轮机构的仿真与分析

2.4.1尖顶从动件直动凸轮机构如图2-1所示为一尖端移动从动件盘形凸轮机构,凸轮1为一半径R=100mm 的偏心圆盘,凸轮的回转中心A到凸轮的几何中心0的距离H=30mm,凸轮匀速转动的角速度 =30d/s。

图2-1 运动简图对上述实例用ADAMS/View模块进行虚拟样机的建模,建模过程如下:1.启动ADAMS软件。

2.创建模型名称:jiandingzhidong。

如图2-2。

3.设计工作环境:在菜单settings中,如图2-3所示,设置单位。

如图2-4所示,设置工作网格。

如图2-5所示设置图标。

然后按F4打开光标位置显示,如图2-6所示。

图2-2 ADAMS/View的启动界面图2-3设置单位图2-4 设置工作网格图2-5 设置图标图 2-6 光标位置显示4.创建凸轮:(1)创建圆曲线:在ADAMS/View零件工具库中,右键点击,然后左键选择circle ,然后在工作区中的(0,0,0)位置,则创建出一个半径为100mm的圆曲线。

(2)如图2-7所示,右击圆曲线弹出快捷菜单选择Circle:CIRCLE_1/Modify 弹出如图2-8所示对话框。

然后将Segment Count更改为50。

图2-7 图2-8(3)点击,选择,然后如图2-9设置参数。

然后单击PART_2,然后再单击PART_2.CIRCLE_1。

然后将构建更名为cam。

图2-95.创建移动从动件。

(1)创建从动件尖端:右击,选择,设置参数如图2-10所示,然后单击(0,120,0)和(0,100,0)两处。

将构建重命名为follower。

(2)创建移动从动件:右击,选择,设置参数如图如图2-11所示,然后单击follower,单击(0,120,0)处,上移光标,当出现圆柱体时单击工作区域,则从动件被创建。

如图2-12所示。

6.创建运动副:单击转动副,创建cam与ground之间的转动副JOINT_A。

单击创建follower与ground之间的移动副JOINT_B。

ADAMS对凸轮连杆的仿真分析

ADAMS对凸轮连杆的仿真分析一实例描述本模型为凸轮滑块机构,有两个构件和三个Maker点构成,其中凸轮Part2是主动件,Part3是从动件,Part3是从动件凸轮,Part2上有样条曲线,在样条曲线和Part3上的一点之间创建点线副。

Part2与大地间创建旋转副,Part3与大地之间创建滑移副,他们共同构成了一个凸轮机构。

二建模仿真建模分析本模型是从Pro/E建模,然后导入到Admas中进行运动学分析。

分析知,本模型结构比较简单,需要用到的零件为凸轮和连杆。

其中,凸轮与大地之间为旋转副连接;凸轮与连杆间为凸轮副连接;连杆与大地间为移动副连接。

对凸轮施加驱动力矩。

物理模型启动ADAMS/view,建立模型如下图所示。

图1 导入Adams后模型创建旋转副。

选择2Bodies-1Loc和Normal to Gird项,然后在图形区单击构件PART2作为第一个件,再在空白区单击鼠标左键,选择大地作为第二个件,再选择groud.MARKE_1的原点,就在PART2和大地之间创建一个旋转副。

选择2Bodies-1loc和Pick Geometry Feature,在图形区单击构件PART3作为第一件,再在空白区单机鼠标左键,选择大地作为第二个件,再选择groud.MARKER_2的原点,拖动鼠标直到出现一个和滑杆方向的箭头便按下鼠标左键,此时就在PART3和大地之间创建一个滑移副。

添加接触单击载荷工具中接触按钮在凸轮和顶杆之间定义接触。

添加驱动在主工具栏中点击旋转驱动按钮,给凸轮添加旋转驱动。

仿真点击仿真按钮,设置仿真终止时间(End Time)为5,仿真工作步长(Step,进行仿真。

Size)为0.01,然后点击开始仿真按钮运动学分析图像如下:X方向位移曲线方向位移曲线方向速度曲线方向速度曲线加速度测量x方向加速度测量曲线动力学分析图像如下:取contact为研究对象:的X方向力曲线的Y方向力曲线的X方向转矩曲线的Y方向转矩曲线三仿真分析偏心轮质心位移速度及加速度的变化曲线,由于是偏心轮,因此偏心轮质心的运动符合正弦规律,从图形中也验证了这一点,可以看出曲线与实际运动吻合。

用ADAMS进行凸轮机构模拟仿真示例

用ADAMS进行凸轮机构模拟仿真示例引言在机械工程领域,凸轮机构是一种常见的机构组成部分,广泛应用于工业生产和制造。

凸轮机构的设计需要考虑到凸轮曲线的形状和运动参数对传动性能的影响。

为了评估和优化凸轮机构的性能,我们可以使用计算机仿真软件进行凸轮机构的模拟仿真。

ADAMS是一款被广泛应用于机械系统仿真的软件工具,本文将通过一个示例来介绍如何使用ADAMS进行凸轮机构的模拟仿真。

凸轮机构概述凸轮机构是一种将轮廓复杂的凸轮运动传递给连杆的机构。

它通常由凸轮、从动件和驱动件构成。

凸轮是核心部分,它的轮廓决定了从动件的运动轨迹。

通过凸轮的运动,从动件可以实现往复、旋转或其他特定的运动方式。

凸轮机构在内燃机、机床、汽车等领域得到广泛应用。

ADAMS概述ADAMS(Automatic Dynamic Analysis of Mechanical Systems)是一款用于机械系统动力学仿真的软件工具。

它提供了丰富的建模元素,可以快速和准确地建立机械系统的模型,并通过求解动力学方程来模拟机械系统的运动。

ADAMS具有友好的用户界面和强大的计算功能,被广泛应用于机械工程领域的仿真和优化。

凸轮机构模拟仿真示例为了演示如何使用ADAMS进行凸轮机构的模拟仿真,我们将以一个简单的例子来说明。

假设我们要设计一个四连杆机构,其中一根连杆由凸轮驱动。

该凸轮的轮廓为心形曲线,从动件为简单的滑块。

首先,我们需要建立凸轮机构的模型。

在ADAMS中,可以通过创建凸轮、连杆、滑块等元素来建立凸轮机构的模型。

通过定义凸轮的曲线形状和连杆的运动参数,我们可以构建出凸轮机构的模型。

接下来,我们需要定义凸轮机构的运动条件。

在ADAMS中,可以通过设置凸轮的运动方式和频率来定义凸轮机构的运动条件。

根据凸轮的运动,ADAMS可以自动计算连杆的运动轨迹。

然后,我们可以进行凸轮机构的模拟仿真。

在ADAMS中,可以通过启动仿真来模拟凸轮机构的运动。

ADAMS会计算连杆的运动轨迹、速度、加速度等参数,并显示在仿真结果中。

基于ADAMS的凸轮机构设计及运动仿真分析_徐芳

!!!!!!!!!!!!!!"

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!" 【摘 要】 用大型运动学和动力学分析软件 ADAMS 完成尖顶直动从动件盘形凸轮机构设计和 !!!!!!!!!!!!!!"

实体造型 , 并对其进行运动分析和仿真 , 缩短了凸轮的设计周期并提高了设计质量 , 为凸轮机构的设 计分析提供一种有效的新方法。 关键词 : ADAMS ; 凸轮机构 ; 运动仿真 【Abstr act】 The design and modeling of dish cam with straight moving follower is given by the kinetics

转副之上创建一个每秒钟逆时钟旋转 360 度的旋转驱动。 这样 , 一个完整的凸轮机构仿真模型建立起来 , 如图 4 所示 , 从而可以 进行下一步的运动仿真分析。

20* (1 - cos (6/5*360d*time)),40,IF(time - 7/12:40,40,IF (time - 11/12: 40* (2.75 - 3*time +1/(2*pi)*sin (3*2*pi*time - 3.5*pi)),0,IF (time - 1: 0,0,0))))" 。

在模型上施加一定的运动约束副、 力或力矩的运动激仿真实例分析

利用 ADAMS 进行凸轮机构设计仿真的过程大致可分为凸 轮机构几何建模、 施加约束和载荷、 凸轮机构样机模型检验和 仿真结果后处理、 仿真结果比较分析, 多次仿真及优化设计等

2.1 已知条件

已知尖顶直动从动件盘形凸轮机构的凸 轮 基 圆 半 径 r0=60, 从动件行程 h=40, 推程运动角为 !0=150!, 远休止角 !s=60!, 回程运 动 角 !0' =120!, 近 休 止 角 为 !s' =30! ; 从 动 件 推 程 、 回程分别采用余 弦加速度和正弦加速度运动规律, 对该凸轮机构进行模拟仿 真 , 各阶段的运动规律如下 : ( 1) 从动件推程 运 动 方 程 。 推 程 段 采 用 余 弦 加 速 度 运 动 规 律 , 故将已知条件 !0=150!=5!/6 、 h=40mm 代入余弦加 速 度 运 动 规律的推程段方程式中 , 推演得到 :

用ADAMS进行凸轮机构模拟仿真示例

结果分析注意事项

确保模拟仿真的初始条件和参数设 置正确

注意模拟仿真的收敛性和稳定性

添加标题

添加标题

添加标题

添加标题

对比实际测试数据与模拟仿真结果, 确保一致性

考虑模拟仿真的误差和不确定性

THANK YOU

汇报人:XX

参数敏感性分析:研究模型参数对模拟仿真结果的影响,确定关键参数并分析其敏感性。

重复性验证:多次运行模拟仿真并分析结果的重复性,以评估模拟仿真的可靠性和稳定性。

模拟仿真结果优化分析

优化目标:提高凸轮机构的性能和效率

优化方法:采用多目标优化算法,对凸轮机构的关键参数进行优化 优化过程:通过ADAMS软件进行仿真实验,分析不同参数组合下的性能表 现 优化结果:得到最优参数组合,使凸轮机构性能达到最优状态

功能特点:ADAMS提供了丰富的建模工具和求解器,支持各种机械系统,包括刚体、柔性体和 刚柔耦合系统。

应用领域:广泛应用于汽车、航空航天、船舶、机械制造、能源等领域,用于产品设计和性能优 化。

优势:ADAMS提供了直观的图形界面和强大的后处理功能,使得用户可以方便地进行模型建立、 参数设置和结果分析。

对比分析不同 参数下的模拟 仿真结果,如 转速、压力角

等

输出凸轮机构 模拟仿真的最

优设计方案

总结输出凸轮 机构模拟仿真 结果对实际应 用的指导意义

用ADAMS进行凸轮机构模拟 仿真结果分析

模拟仿真结果准确性分析

对比实验:将模拟仿真结果与实际实验数据进行对比,验证模拟仿真的准确性。 误差分析:分析模拟仿真结果与实际实验数据之间的误差,判断误差是否在可接受范围内。

定义运动学参数和约束条件

设置凸轮机构运动参数

确定凸轮机构类型和尺寸 定义凸轮机构运动规律 设置凸轮机构接触参数 验证凸轮机构运动参数的正确性

ADAMS的入门例子凸轮机构的建模

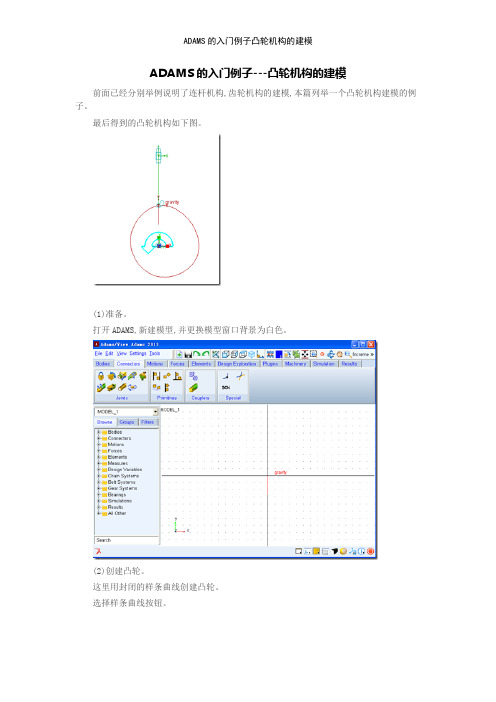

ADAMS的入门例子---凸轮机构的建模前面已经分别举例说明了连杆机构,齿轮机构的建模,本篇列举一个凸轮机构建模的例子。

最后得到的凸轮机构如下图。

(1)准备。

打开ADAMS,新建模型,并更换模型窗口背景为白色。

(2)创建凸轮。

这里用封闭的样条曲线创建凸轮。

选择样条曲线按钮。

注意细节窗口,选中CLOSED、然后在屏幕中点击8个点,形成凸轮的轮廓。

在点到8个点后,右键结束创建。

注意第一个点就是从坐标原点开始的,这样做的目的就是为了方便创建后面的推杆。

(3)创建推杆。

推杆用一根线段来表示。

选择下图所示的按钮,它就是用于创建多条连续线段的。

注意细节视图,选择就是ONE LINE。

就就是说创建一条直线。

然后在模型窗口中从坐标原点向上拉出一条线段,长短任意。

构件创建完毕。

(4)对凸轮与推杆重命名。

为了便于创建下一步的运动副,先修改这两个构件的名字,分别为TULUN,与推杆。

首先修改凸轮的名字。

选中凸轮,右键菜单中选择RENAME、弹出下图的对话框修改如下同理,把推杆的名称也进行修改展开左边的树形窗口的BODIES,可以瞧到名称已经修改为TUIGAN ,TULUN、(5)创建运动副首先就是凸轮与地面之间的转动副。

在下图所示的位置创建凸轮与地面之间的转动副,细节不再赘述。

然后在推杆与地面之间创建移动副。

移动副的位置就在推杆的终点,方向沿着推杆。

接着创建凸轮副。

找到点-线接触的凸轮副按钮如下图先找到推杆上与凸轮接触的点。

在接触出单击右键,弹出选择框。

在里面选择TUIGAN 上的这个点。

然后再选择凸轮上的曲线则凸轮副已经创建。

局部放大凸轮副,形状如下好,运动副创建完毕。

(6)施加驱动。

给凸轮上的转动副施加一个驱动。

过程不再赘述。

(7)运行仿真。

结果如下可见,凸轮机构的创建就是相对比较容易的事情。

基于ADAMS的凸轮机构参数化设计及精度仿真分析

1 凸轮机构的参数化建模

1. 1 凸轮机构的理想模型

凸轮机构的设计主要是对凸轮轮廓曲线的设

计 。凸轮的轮廓曲线取决于从动件运动规律 ,根据

工作要求选定推杆的运动规律 ,乃是凸轮轮廓曲线

设计的前提 。工程上常用的从动件的运动规律主要

有三角函数和多项式 2 大类 ,可根据实际需要进行

选择 ,也可对以上运动规律进项修正或重新设计从

代入式 ( 1) 可得 C0 = C1 = C2 = 0 , C3 = 10 h/δ30 ,

C4 = - 15 h/δ40 , C5 = 6 h/δ50 ,故其位移方程式为 :

S = 10 hδ3 /δ30 - 15 hδ4 /δ40 + 6 hδ5 /δ50

(2)

1. 2 参数化建模

凸轮的参数化建模采用运动表达式参数化和使

个球体 part , 在 cam create 对话框的 Ref Marker

Name 和 Ref Part Name 栏右击鼠标 ,从弹出的快捷

菜单中执行相应的命令 , 可以选取相应的 part 及

marker 点 ;对话框的其它栏中由于在宏命令中有默

认设置 ,所以系统已经显示了默认值 ,选择 O K 按

钮 ,即可生成一个属于该 part 的凸轮 。

推杆的参数化建模同上 ,编写宏命令生成对话

框 ,如图 2 所示 。通过改变输入参数实现推杆的参

数化建模 ,最终完成整个凸轮机构的建模 。在已建

好的凸轮上施加转动副和驱动 ,在凸轮廓线和推杆

尖顶之间添加高副 ,在推杆与机架之间施加移动副 ,

这样就可创建直动尖顶凸轮机构仿真模型 。

(1)

a = d v/ d t = 2 C2ω2 + 6 C3ω2δ+ 12 C4ω2δ2 +

基于ADAMS的凸轮机构设计与仿真

线运动,本文就以插床机构为例,基于 ADAMS 进行凸轮

机构的设计。由凸轮机构实现工作台预期的往复直线运

动,因此凸轮机构的运动规律一般是已知的,在这里假定

凸轮机构中从动件最大摆角 20°、从动件杆长 126mm、许

用压力角 41°、推程运动角 65°、机架 L 长 135mm 和基圆

半径 40mm。利用 VC++6.0 编程语言,计算出绘制凸轮机

度是上可取的,但对于轮廓曲线比较复杂的凸轮机构来

说,显然存在这样一个弊端,就是在数据传输的过程中很

有可能出现信息失真的现象。因此,本文基于 ADAMS 软

件完成了凸轮机构的设计到仿真整个全过程。

2 凸轮机构运动规律分析[1,2]

计算任意位置的压力角公式为:

tanα=

l×

d" d#

[! a×c(os "0+")- 1]

!!!!!!!!!! 作者简介:韩宝菊( 1975-),女,讲师,硕士,研究方向为机械系统动态

设计。

( time- 75/360:20*PI/180,20*PI/180,i(f time- 107.5/36(0: 20*PI/180- 收稿日期:2006- 08- 10

92 机械工程师 2007 年第 1 期

4 凸轮机构仿真分析 对该凸轮机构施加约束和驱动,进行仿真分析,输出

摆杆转动角速度与角加速度,如图 4 所示。由于从动件摆 杆的运动规律为等加等减速,故为柔性冲击,从曲线图 4 可以看出,在摆杆运动的开始、中点和终了位置,也就是 在摆杆速度突变的位置点,角加速度都发生了有限量的 突变,这种突变是由等加速到等减速的柔性冲击所引起 的,而且这种突变也往往会使凸轮机构中引起有限的冲 击。由以上凸轮机构的设计分析结果可以看出,该设计是 与凸轮的实际工作情况相符的,满足实际要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于adams的凸轮机构运动仿真摘要:虚拟样机技术是一种崭新的产品开发技术,其中ADAMS软件是目前最著名的虚拟样机分析软件之一。

本文阐述了虚拟样机技术和ADAMS软件的特点及其应用,以凸轮机构为研究对象,对其进行动力学分析。

主要运用我们学习过的机械原理等理论知识对机构进行运动学和动力学的相关理论计算;利用ADAMS软件在图形显示方面的优势,采用其基本模块ADAMS/View(界面模块)进行一系列建模、运动分析和动态模拟仿真工作,验证模型的正确性,并对机构在整个周期内的可行性进行计算分析,记录相应信息,输出所需要的位置、速度、加速度等曲线与理论结果比较,充分展现虚拟样机技术的优越性,为虚拟样机技术的深入研究打下基础。

关键词:ADAMS;凸轮机构;运动学分析;仿真引言凸轮机构的应用十分广泛,在生产机械中应用凸轮机构可以较容易的实现不同的工作要求。

特别是实现间歇式的运动过程!但是,目前对于该类模型的动态仿真很少。

本例主要就推程、回程等要求进行预设。

力图通过adams实现对该凸轮机构的构建以及后续的仿真,并尝试进行一定的机构优化。

1.研究内容这里,我主要研究内容为理论凸轮设计在adams中的设计及其动态仿真。

后续,根据输出的相应的速度、加速度曲线等将进行一定的设计优化。

力图真实还原凸轮机构在设计中的真实过程。

2.工作原理凸轮机构是由凸轮,从动件和机架三个基本构件组成的高副机构。

凸轮是一个具有曲线轮廓或凹槽的构件,一般为主动件,作等速回转运动或往复直线运动。

通过对凸轮轮廓进行不同的设计,可以实现从动件不同形式的运动。

以此来满足机械设计中对于运动的精细控制过程。

3.动力学建模(1)建模前期准备情景设想:某公司需要设计一凸轮机构实现对物料的间歇夹紧过程。

其给出相应数据如下。

注:其他的暂不作要求。

(2)设计前期准备。

目前,凸轮机构的设计主要有:①利用excel创建凸轮运动轨迹点,再导入相应三维设计软件进行建模。

随后再导入adams进行一定的分析。

②利用函数直接在adams里进行凸轮的创建与仿真。

但是,这两种方法在实际的工程中都存在着极大地弊端。

第一种方法,由于要在几个软件之间进行转换。

一旦仿真出现问题,就必须要修改原始的设计数据。

也就意味着所有的步骤都要重新做一遍。

虽然也可以,但会耗费大量的时间。

对于工程实际来讲往往不可取。

第二种方法的话,虽然简介明了,但是由于涉及到函数问题。

就必须要求设计者对语言应用能力有一定的造诣。

同时,随着仿真的难度加大,这类问题必将会越来越明显,也就会令凸轮的设计只能是那一部分人来做。

不利于大众的推广!因而,基于上面的原因。

下面我们将介绍一种新的设计方式!它对第二种方式(基于函数创建的方式)进行了优化。

这里主要利用adams2014版本的凸轮插件进行。

(3)打开adams软件,创建模型。

注:为了得出理想数据,这里不施加重力(4)在Machinery(机构)菜单下找到如下所示板块。

依次如图进行操作。

(5)进行操作1,点开后如下图注:Motion Type(运动类型)选择Cam Angle Bassed(基于凸轮角度)Method(创建方式)选择Function Bulider(函数创建);Follow Displacement(推杆移动方式)选择Translational(平移)5.1创建推杆的运动规律注:第一段设置为POLY(直线),取斜率为0.3333;第二段设置为CONST(常数),取其为40;第三段设置位POLY(直线),取斜率为-0.3333;第四段设置为CONST(常数),取其为0;5.2进入下一步,查看结果5.3一直下一步,因为曲线已经符合设计要求,所以不对其进行优化;(6)创建凸轮的轮廓线6.1设置凸轮的基本参数注:Cam Shape(凸轮类型)设置为Disk(盘型);Minimum radius(基圆半径)设置为35mm;Thickness(厚度)设置为10mm;Axis of rotation(转动轴)设置为Z轴。

6.2确定创建凸轮轮廓的依据注:Follow Motion name(从动件名字)选择上一步创建的从动件;Follow Arrangement(从动件组合形式)选择inline(对心)Follow motion type(从动件运动规律)选择translation(平移)Follow Geometry(从动件结构)选择knife edge(尖顶)6.3浏览凸轮轮廓线上的点数据集6.4点击finish完成凸轮创建(7)创建凸轮机构7.1点击machinery》cam中的第3个按钮如下图,开始创建凸轮的轮廓线。

7.2指定名字这里指定凸轮机构的名字,推杆的名字,以及凸轮轮廓。

直接下一步7.3确定从动件的个数以及凸轮-从动件之间的连接方式注:这里设定为只用一个从动件,二者之间用约束(constraint)的形式连接。

7.4确定凸轮。

注:右键选择前面创建的凸轮7.5确定凸轮和地面的连接方式。

注:注意rigid body name(刚体名字)右键选择为地面7.6指定从动件的形状及运动形式注:这里不可更改,它是尖顶、平移、对心7.7指定从动件的几何参数注:设定推杆的总长为100mm,尖端是20mm,其截面为5mm的圆形,直立。

7.8指定从动件与机架之间的连接方式注:确定它与地面之间是移动副。

7.9指定推杆上所施加的载荷注:为了得出理想数据,这里不施加载荷7.10定义质量参数。

3.数据分析通过施加驱动,得出如下图形:(1)检测位移曲线分析:通过图片可以看到,该图形完全达到设计预期效果(2)检测压力角分析:可见,最大的压力角小于30度。

一般直动推杆的许用压力角为30度,所以这里压力角是满足要求的。

(3)查看速度与加速度分析:可见,速度和加速度符合运动学规律。

图中可以看出,运行图像还是相对较平稳。

易于控制升程回程时间。

但在几个部分交界处,加速度以及速度有明显突变。

根据F=ma,可见在此处有极大的冲击。

因而,不符合工程实际。

需要进行机构优化。

4.机构优化由于实际工作中,存在重力。

而且,凸轮以及推杆实际设计时是需要考虑材料的。

同时,尖顶推杆实际工作中脚容易磨损。

故试进行下列优化:(1)添加重力(2)对凸轮轮廓及推杆进行优化注:其他设置无太大变化,主要是这里的Follow Geometry(从动件结构)选择circular end(推杆接触部分为滚子)。

创建后,尝试添加驱动进行验证时,出现下图:错误原因大致为:封闭曲线,曲线/ 1,第一个数据点和最后一个数据点需要有相同的坐标。

请改变曲线的数据来满足这个要求。

如下图,原因可清晰看出经过反复测试,最终原因确定为由于预定函数图像为线形图像,在结合处不够圆滑。

导致实际生成凸轮轮廓在接口处会有突变。

如果使用尖顶凸轮的话,因尖顶不存在半径,所以解算时不考虑。

但如果为其他滚轮等,因为有半径存在。

程序需要考虑半径的情况。

两者结合引发冲突,所以会报错。

故这里暂选用尖顶,不设计为滚轮等。

(3)对推杆添加弹簧,构成力封闭。

从而保证仿真接近实际注:由于这里没有实际参数规定。

所以只是设计为刚度系数取为100(N/mm);阻尼系数取为1(N-sec/mm)。

最终建立后,得出如下图:1、监测位移曲线可见,压力角在32度左右。

勉强符合压力角规定。

2、检测位移曲线注:符合预设条件3、检测速度、加速度曲线注:前者为优化后,后者为优化前。

可以看见加速度变小了。

相应的,所承载的力也就减少了。

这说明通过添加重力以及弹簧力后,机构是能够进行一定的优化的。

力的结果如下5.总结及感悟本次模拟仿真试验,一定程度的还原了利用adams进行仿真设计的过程。

当然,最后的结果实在不理想。

主要反映为预设条件不是太恰当和自己能力不强等方面。

通过此次大作业,可以说让我进一步掌握了对adams软件的操作。

同时,在本次作业中。

我也深刻体会到了基础知识的重要性。

犹记得刚开始我的凸轮设计是采用函数设计。

当时去查了很多资料,但还是一头雾水。

后来,听取老师建议选择excel加三维软件再加adams的模式。

但实际设计下来,发现这样的方式转换下来有一定的工作量。

于是,我就开始上网去查阅资料,寻求解决办法。

终于有一天我发现adams2014版本已经支持基于图像的凸轮结构设计。

于是,我便最终选择了这种模式。

在设计过程中,基本属于摸着石头过河。

由于英语基础本就不太好,每个界面的单词几乎都要去查阅资料。

同时,对于实际过程的那个分段设计过程,也很是费脑筋。

虽然看起来就是几条直线组合起来。

但因为对该界面很不熟悉,费了很多脑筋。

同时,后面的那个压力角,也让我发现了机械原理和机械设计对于我们的设计的重要性。

参考文献[1]熊光楞等. 虚拟样机技术[J]. 系统仿真学报. 2001年1月第13卷第1期[2]赵雯.王维平.朱一凡.协同虚拟样机技术研究[期刊论文].系统仿真学报.2001年5月第12卷第1期[4]郑建荣.ADAMS—虚拟样机技术入门与提高.新华出版社.2002年第3版[5]杨方飞等.虚拟样机技术在水泵设计中的应用.农业机械学报.2005年1月第36卷第1期。