(精编)精益生产推进计划表方案

精益生产推行方案(伟创力经典内含很多表格)(共86张精选PPT)

总是想如何能留住关键工位的有经验的员工?

沟通万岁!

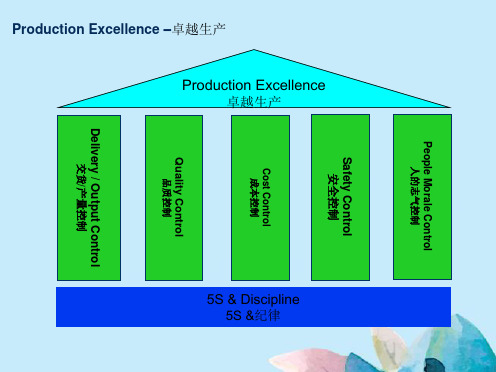

精益生产概述

精益生产培训纲要

1 精益生产概述 2 价值和价值流

3 节拍时间生产

4 单件流与标准作业

5 拉动与看板

6 均衡与序列 7 精益工具与精益思想

Actions for Production Material Management (1)生产物料管理行动

Material in/out production floor control:物料进/出生产线控制

- No material out of production without approval from production manager or

要示所有的职员返还各种物料到生产线。

Production MaterБайду номын сангаасal Management/Control:生产物料管理/控制

- Follow up Kanban supermarket rule to pull materials to line. Less material in the

line, better material control;根据看板超市的规则拉物料至生产线,少的物料在生产线,好的物料控制

authorized person; 未经生产经理事授权人员批准的物料不得出生产线。 - Accurate production material in/out record 精确的生产物料进/出记录

(Request all staffs to return all kinds of materials to production floor!)

精益生产TPS推进计划表方案

﹡完善设备异常发生处理流程和后续管理流程

﹡完善设备保养专家培养制度

﹡着手编制《故障词典》

﹡建立设备管理指标体系

﹡QCC活动开展 —10

-小组成立

-改善步骤明确

-现状分解与对策

﹡不合理List —3

质量管理 -标准质量动作

不良率降低15%

-不合理行为寻找活动

-改善方法的提案

﹡监控体制搭建 —2

-评比与激励

﹡布局调整计划与实施—3人天 -员工多技能交叉训练 -工装器具改进 -标准作业OJT -生产节拍控制器

二阶段: 精益示范

﹡快速换模(SMED)优化设备效 率—5人天 -作业要素分析 -内外变换拆解 -快速换模流程制定 -模具优化

﹡系统效率提升—10人天 -系统资源配置评估 -系统异常评估 -工段“孤岛”对策 -排场方式小批量优化

﹡检讨和持续改进—2人天 -作业效率管理 -不足点持续改进

﹡物品三定与目视化—2人天 ﹡制定目视管理基准—2人天 现场基础改善 ﹡建立班组活动园地—2人天 ﹡快速反应质量控制—2人天

3

5 换模时间压缩40%

生产交期压缩35%

现场评价80分以上

2 2 2 2

10 2

三阶段: 成果巩固

﹡改善提案活动导入—5人天

-工序能力时间测量 -现状Layout图 -工序能力平衡分析 -产品批量分析 -全品种作业转换时间测量 -最佳生产模式研讨

﹡设计新的线体布局方案—5人天 -确定生产节拍TT -提出布局草案 -计算标准人力 -标准作业组合 -操作平衡分析

量化指标

9月 10月 11月 12月 1月 2月 3月 4月 5月 6月 7月 8月

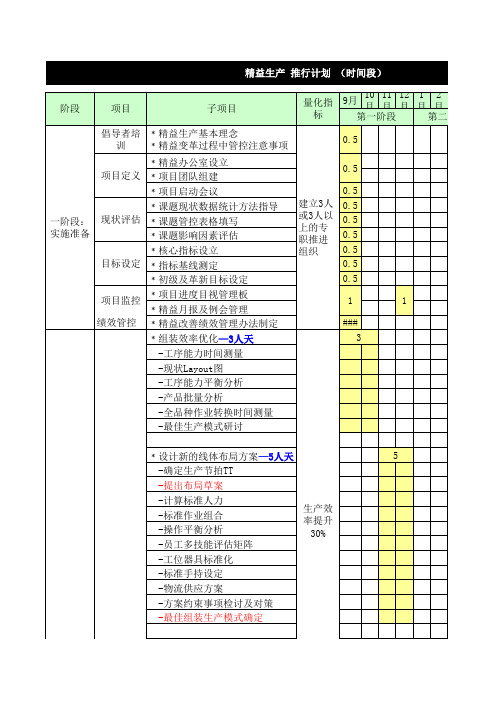

精益生产推行计划拆解 (时间段)

精益生产推进计划表方案

10

不良率 降低15%

3

2

1 1 1 2

培训 (计划 内)

3月 4月 5月 6月 7月 8月 第二阶段 第三阶段

顾问师 89

1

3

5

10

2

15

1 1 1

2

3

5 换模时 间压缩 40%

生产交 期压缩 35%

2 现场评 价80分 以上 5 15 2 2 2

三阶段: 成果巩固

﹡QCC活动开展 —10 -小组成立 -改善步骤明确 -现状分解与对策 ﹡不合理List —3 质量管理 -标准质量动作 -不合理行为寻找活动 -改善方法的提案 ﹡监控体制搭建 —2 -评比与激励 -现有监控方法的优化 ﹡完善“标准作业管理” 标准化 ﹡编写示范线《现场管理基准》 ﹡编写《精益指标体系》 ﹡完成项目总结报告 ﹡整理主要输出文件 项目总结 ﹡制订后期拓展计划 ﹡项目评价和结束会议 JIT&价值流图 5S与目视化管理 QC基本工具应用 班组管理技能提升-TWI 标准作业与作业标准 基础工业工程-IE 全面生产维护-TPM

量化指标

项目定义

一阶段: 实施准备

现状评估

目标设定

项目监控 绩效管控

﹡设计新的线体布局方案—5人天 -确定生产节拍TT -提出布局草案 -计算标准人力 生产效 -标准作业组合 率提升 -操作平衡分析 30% -员工多技能评估矩阵 -工位器具标准化 -标准手持设定 -物流供应方案 -方案约束事项检讨及对策 -最佳组装生产模式确定 效率优化

精益生产 推行计划 (时间段) 9月 10月 12月1月 2月 11月 第一阶段 0.5 0.5 建立3人 或3人以 上的专 职推进 组织 0.5 0.5 0.5 0.5 0.5 0.5 0.5 1 ### 3 1 第二﹡精益生产基本理念 ﹡精益变革过程中管控注意事项 ﹡精益办公室设立 ﹡项目团队组建 ﹡项目启动会议 ﹡课题现状数据统计方法指导 ﹡课题管控表格填写 ﹡课题影响因素评估 ﹡核心指标设立 ﹡指标基线测定 ﹡初级及革新目标设定 ﹡项目进度目视管理板 ﹡精益月报及例会管理 ﹡精益改善绩效管理办法制定 ﹡组装效率优化—3人天 -工序能力时间测量 -现状Layout图 -工序能力平衡分析 -产品批量分析 -全品种作业转换时间测量 -最佳生产模式研讨

(精编)精益生产月度推行计划表

责任人

; 改善提案

)&改善

题点,改善方向,改 入费用,方案实施的

彼此间进行对比

造周期

表

线汇总表

文件) 质组自行

行(文件) 组自行编

的连接, 顾问组负责

提供给计划 接,待顾问

2/2

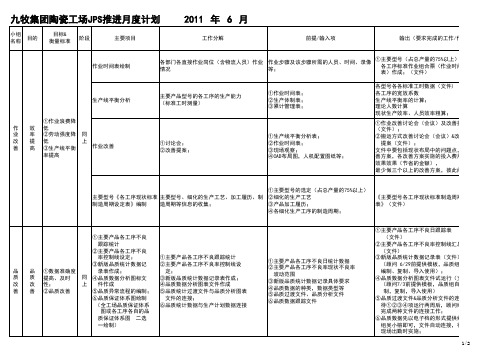

⑥品质数据先以电子档的形式提供给计划 组吴小榕即可,文件自动连接,待顾问 现场出勤时实施;

1/2

作/作业)

上)的 业时间

件)

完成 6/25 6/26 6/27 6/28 6/29 6/30 7/1 7/2 7/3 7/4 7/5 7/6 7/7 7/8 7/9 7/10 7/11 7/12 7/13 7/14 7/15 7/16 7/17 7/18 7/19 7/20 7/21 7/22 7/23 7/24 时间 六 日 一 二 三 四 五 六 日 一 二 三 四 五 六 日 一 二 三 四 五 六 日 一 二 三 四 五 六 日

九牧集团陶瓷工场JPS推进月度计划

小组 名称

目的

目标& 衡量标准

阶段

主要项目

2011 年 6 月

工作分解

前提/输入项

输出(要求完成的工作/作业)

作业时间表绘制

生产线平衡分析

①作业浪费降改 提低

上

善 高 ③生产线平衡

作业改善

率提高

各部门各直接作业岗位(含物流人员)作业 情况

率控制线设定;

①主要产品各工序不良跟踪统计

③新版品质统计数据记 ②主要产品各工序不良率控制线设

品 品 ①数据准确度

录表作成;

定;

质 质 提高、及时 同 ④品质数据分析图标文 ③新版品质统计数据记录表作成;

改 改 性;

精益生产推进方案

精益生产推进方案引言精益生产是一种以最小化浪费为目标的生产管理方法,其目的是通过优化生产流程和提高生产效率,最大程度地提供价值给客户。

本文档将介绍一个推进精益生产的完整方案,以帮助企业提升竞争力和降低成本。

背景在竞争激烈的市场中,企业需要不断提高生产效率,降低成本以满足客户需求并保持竞争优势。

精益生产方法可以通过消除浪费、提高生产效率和质量,为企业创造更大的价值。

1. 识别和分析问题精益生产的第一步是识别和分析当前生产过程中存在的问题和浪费。

这可以通过以下步骤完成: - 进行价值流图分析,明确从原材料采购到最终交付给客户的整个生产流程。

- 识别不必要的步骤、重复性工作和长等待时间,以及任何导致浪费的因素。

- 分析生产数据和指标,如产能利用率、废品率和交货时间等,找出主要的瓶颈和问题。

2. 制定改进计划基于问题分析的结果,制定具体的改进计划以推进精益生产。

这包括以下方面: - 消除不必要的步骤和浪费:通过流程重新设计和优化,消除无价值的操作步骤和浪费,提高生产效率。

- 减少等待时间:通过优化物料供应链和生产排程,减少等待时间,提高生产效率和响应能力。

- 提高质量控制:引入可靠性工程和质量管理工具,如六西格玛和故障模式与影响分析(FMEA),以提高生产质量。

- 实施标准化工作流程:制定标准化的工作程序和操作手册,确保每个操作员都按照同样的方法进行工作。

3. 培训和培养员工要推进精益生产,必须确保所有员工理解和支持该方法,并具备相应的技能。

针对员工的培训和培养包括以下方面: - 提供精益生产的培训课程,让员工了解精益思维和工具,以及如何应用到实际工作中。

- 培养员工的问题解决和持续改进能力,以便他们能够主动发现问题并提出改进意见。

- 鼓励员工参与团队合作和跨部门合作,以促进信息共享和沟通,并解决生产过程中的问题。

4. 实施和监控改进措施在实施改进措施的过程中,需要进行监控和评估以确保其有效性和可持续性。

精益生产推进方案

精益生产推进方案一、方案背景精益生产是一种管理方法,目的是通过最大化价值创造、最小化浪费,提高生产效率和质量。

随着市场竞争的加剧,企业需要持续提升竞争力,精益生产成为企业不可或缺的管理工具。

本方案旨在推进企业的精益生产,提高生产效率和质量。

二、目标和愿景1. 目标:提高生产效率和质量,降低成本,实现持续改进。

2. 愿景:建立一个高效、高质的生产体系,为客户提供更好的产品和服务。

三、关键策略1. 建立精益生产团队:组建由管理层、生产工程师和员工代表组成的精益生产团队,负责推动和指导精益生产的实施。

2. 建立价值流地图:通过价值流地图的绘制,分析和优化全面价值链流程,寻找和消除浪费,并确定关键的改进项目。

3. 实施5S管理:通过整理、整顿、清洁、清理和素养的管理步骤,改善工作环境和工作效率,提升员工的工作积极性和生产效率。

4. 实施标准化工作:制定标准化作业流程和操作规范,确保工序之间的衔接和协作,降低变动性和错误率,提高生产效率和质量。

5. 实施持续改进:建立员工提出改进建议的机制,鼓励和奖励员工的创新和改进,实现持续改进和创新。

6. 建立绩效管理体系:建立关键绩效指标和绩效评估体系,对精益生产的实施成效进行评估和监控,实时调整和优化管理策略。

四、关键项目和措施1. 价值流地图制作:由精益生产团队负责,在全面价值链流程中分析各个环节的价值创造和浪费,制定改进措施。

2. 5S管理实施:指定专门的团队负责5S管理实施,通过培训和督导,推动所有员工参与到5S管理中,并进行周期性的检查和评估。

3. 标准化工作制定:由相关部门和精益生产团队合作,制定标准化作业流程和操作规范,确保各个岗位的工作衔接和协作。

4. 持续改进机制建立:建立员工改进建议箱,定期评估和奖励员工的改进建议,并实施改进项目,持续优化生产流程。

5. 绩效评估体系建立:制定关键绩效指标,建立绩效评估体系,对精益生产的各项指标进行监控和评估,及时发现并解决问题。

精益生产项目实施大计划表

项目区分 推进目的

推进工作事项

主要内容

7月 8月

1.全体人员掌 握精益理念 2.形成精益推 进运营及管理 启动阶段 机制 3.确定精益推 进目标 4.详细方案及 计划确定

1.精益理念宣贯

1)精益基础培训 2)精益氛围营造

1)精益推进组织建立

2.构筑精益推进运 2)各级推进组织职责制定

布局优化

1、效率提升 2、周期缩短

1、板簧车间

9)物流系统设计

布局优化

1、效率提升 2、周期缩短

10)方案细化及最终确认 11)设备搬迁方案及计划确定

12)线平衡及标准作业分析改善

13)设备改造及搬迁

14)新产线试运行,问题解决

15)产线改善效果确认

16)新产线运行管理机制及绩效体系建立

1)现状调查

营及管理模式 3)精益会议运营管理(周例会、月总结

4)精益推进管理制度制定

1)评价指标设计

3、精益推进目标 2)指标现状调查

制定

3)指标统计渠道梳理

4)制定总体目标及阶段性目标

4、项目实施方案 1)推进方案及计划初稿审核

及实施大计划确定 2)推进方案及计划修改定稿

1)5S推进方式与方法培训

2)5S推进委员会成立及相关制度建立

8)微缺陷的查找与改善

1)建立定期定量保全计划书板式

1、设备机能恢

2)培训定期定量保全计划书的编写方法

TPM初期 复

导入 2、设备可动率

提升

TPM初期 导入

1、设备机能恢 复 2、设备可动率 提升

2、专业保全启 动

1、班组基础管理

2、班组长标准作

1、现场基础管 业编制

精益生产工作计划表

精益生产工作计划表Sheet1精益生产工作Schedule工作内容实施部门相关部门时间进度(月)1 2 3 4 5 6 7 8 9 10 11 12JIT建立与实施专题a)由计划科制定月度生产计划。

各车间根据月生产计划,制定周工作计划,分解到各班组,班组制定日生产计划分解到零部件、工序。

营销部、生产部、各车间营销部b)车间间有定期向后续成品及其它车间转移的零件清单及日程安排。

车间生产部c)生产计划和工序间流转实行看板管理,零件尽可能安排流水线生产,降低零件仓储及搬运工作量。

车间生产部d)车间建立零部件、在制品投入产出台账,并建立在制品库零件仓储看板,在制品制定最高储备定额,现场在制品不超储备定额,在制品定置、定量摆放,标识清楚。

车间生产部e)生产安排能满足准时化生产,满足工序间均衡衔接,无停工待料现象。

车间生产部f)工位器具配备齐全、达到操作便利化,方便作业人员取放工件车间生产部g)生产现场无闲置设备、工装,在用设备工装有日保养计划,使用状态良好。

车间生产部h)有设备一、二级保养计划,易损件有备件,设备故障以预防为主,维修及时,车间设备点检保养维护及时,无跑冒滴漏现象。

车间生产部效率提升专题a)按工序流程布置设备、工装,人机组合合理没有明显的无效走动距离和等待时间。

研发、生产部车间b)工段内上、下道加工产品进行动态流动,无静止存放。

车间生产部e)上、下道工序产品转移距离短,减少无效距离。

车间生产部f)产品摆放合理、规范,拿取方便。

车间生产部全面质量管理a)生产人员掌握产品质量控制标准,检验方法并能认真进行自检,做好自检记录,生产出的不合格品能及时隔离。

车间质量部b)生产人员按工艺规范操作,无违章作业并做到不合格品不接受、不制造、不传递。

车间质量部c)产品质量状态清晰,不合格品严格隔离。

车间质量部d)检测手段完备,检测用量具、检具放于现场,方便作业人员操作,并能满足产品质量控制需求。

车间质量部e)产品质量稳定,不合格品小于控制指标,质量问题及时有效解决,具有可追溯性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

阶段Βιβλιοθήκη 项目子项目量化指

9月

10 月

11 月

12 月

12 月月

标

第一阶段

第二阶段

倡导者培 ﹡精益生产基本理念 训 ﹡精益变革过程中管控注意事项

0.5

﹡精益办公室设立

0.5

项目定义 ﹡项目团队组建

一阶段: 实施准备

﹡项目启动会议 ﹡课题现状数据统计方法指导 现状评估 ﹡课题管控表格填写 ﹡课题影响因素评估 ﹡核心指标设立 目标设定 ﹡指标基线测定

3

-员工多技能交叉训练

-工装器具改进

-标准作业OJT

-生产节拍控制器

﹡快速换模(SMED)优化设备效

5

率—5人天

换模时

-作业要素分析

间压缩

-内外变换拆解

40%

-快速换模流程制定

-模具优化

二阶段: 精益示范

﹡系统效率提升—10人天 -系统资源配置评估 -系统异常评估 -工段“孤岛”对策 -排场方式小批量优化

产效率 影响

后续管理流程

﹡完善设备保养专家培养制度

﹡着手编制《故障词典》

﹡建立设备管理指标体系

﹡QCC活动开展 —10

10

-小组成立

-改善步骤明确

-现状分解与对策

﹡不合理List —3 质量管理 -标准质量动作

-不合理行为寻找活动

不良率

3

降低15%

-改善方法的提案

﹡监控体制搭建 —2

2

-评比与激励

15

/﹡Li对ne全]员标说准明制基定本活动方法,带

动实施1次

﹡建立自主管理机制,实施分级 点﹡检TP制M活度动中[含生产中故障发生]

减少设 备异常

设备管理

问﹡题利点用整科理学,的分方析法树立改善对策 30%,减 机﹡制设 备 备 品 管 理 分 析 , 合 理 库 少对生

存﹡,完保善证设供备给异常发生处理流程和

标准作业与作业标准

1

基础工业工程-IE

2

全面生产维护-TPM

3 4 56 78

月 月 月 月 月 月 顾问

第二阶段

第三阶段 师

89

1

3 5 10 2

15

1 1 1

2

生产交 期压缩

35%

﹡检讨和持续改进—2人天

-作业效率管理

-不足点持续改进

﹡物品三定与目视化—2人天

2

现场基础 ﹡制定目视管理基准—2人天 改善 ﹡建立班组活动园地—2人天 ﹡快速反应质量控制—2人天

现场评 价80分 以上

2 2 2

﹡改善提案活动导入—5人天

5

T﹡PMT0P、M样1板St区ep域导[入针对—改15善设备

0.5

建立3人 0.5

或3人以 0.5

上的专 职推进

0.5

组织

0.5

0.5

﹡初级及革新目标设定

0.5

项目监控 ﹡项目进度目视管理板 ﹡精益月报及例会管理

1

1

绩效管控 ﹡精益改善绩效管理办法制定

###

﹡组装效率优化—3人天

3

-工序能力时间测量

-现状Layout图

-工序能力平衡分析

-产品批量分析

-全品种作业转换时间测量

-最佳生产模式研讨

﹡设计新的线体布局方案—5人天

5

-确定生产节拍TT

-提出布局草案

-计算标准人力 -标准作业组合 -操作平衡分析 -员工多技能评估矩阵

生产效 率提升

30%

-工位器具标准化

-标准手持设定

-物流供应方案

-方案约束事项检讨及对策

-最佳组装生产模式确定

效率优化

效率优化 ﹡布局调整计划与实施—3人天

-现有监控方法的优化

﹡完善“标准作业管理” 标准化 ﹡编写示范线《现场管理基准》

三阶段: 成果巩固

﹡编写《精益指标体系》 ﹡完成项目总结报告 项目总结 ﹡整理主要输出文件 ﹡制订后期拓展计划

﹡项目评价和结束会议

JIT&价值流图

5S与目视化管理

1

培训

QC基本工具应用

(计划

班组管理技能提升-TWI

1

内)