转子动平衡校验程序

刚性转子动平衡实验

本实验装置在做动平衡实验时,为了方便起见一般是用永久磁铁配重,作加重平衡实验,根据左、右不平衡量显示值(显示值为去重值),加重时根据左、右相位角显示位置,在对应其相位180度的位置,添置相应数量的永久磁铁,使不平衡的转子达到动态平衡的目的。在自动检测状态时,先在主面板按"停止测试"键,待自动检测进度条停止后,关停动平衡实验台转子,根据实验转子所标刻度,按左、右不平衡量显示值,添加平衡块,其质量可等于或略小于面板显示的不平衡量,然后,启动实验装置,待转速稳定后,再按"自动测试",进行第二次动平衡检测,如此反复多次,系统提供的转子一般可以将左、右不平衡量控制中0.1克以内。在主界面中的"允许偏心量"栏中输入实验要求偏心量(一般要求大于0.05克)。当"转子平衡状态"指示灯由灰色变蓝色时,说明转子已经达到了所要求的平衡状态。

计算机通过采集器采集此三路信号,由虚拟仪器进行前置处理,跟踪滤波,幅度调整,相关处理,FFT变换,校正面之间的分离解算,最小二乘加权处理等。最终算出左右两面的不平衡量(克),校正角(度),以及实测转速(转/分)。

与此同时,给出实验过程的数据处理方法,FFT方法的处理过程,曲线的变化过程。

DPH-I型智能动平衡机结构如图2所示。测试系统由计算机、数据采集器、高灵敏度有源压电力传感器和光电相位传感器等组成。当被测转子在部件上被拖动旋转后,由于转子的中心惯性主轴与其旋转轴线存在偏移而产生不平衡离心力,迫使支承做强迫震动,安装在左右两个硬支撑机架上的两个有源压电力传感器感受此力而发生机电换能,产生两路包含有不平衡信息的电信号输出到数据采集装置的两个信号输入端;与此同时,安装在转子上方的光电相位传感器产生与转子旋转同频同相的参考信号,通过数据采集器输入到计算机。

实验五_刚性转子的动平衡实验

实验五刚性转子的动平衡实验一、实验目的1.巩固转子动平衡知识,加深转子动平衡概念的理解;2.掌握刚性转子动平衡实验的原理及基本方法。

二、实验要求1.在组合机构实验系统或机构创新实验台上进行机构的运动参数测试实验并记录实验数据;2.计算机构运动参数的理论值,在坐标纸上画出其曲线。

3.对比实验曲线和理论曲线,分析两者的异同点及其产生的原因。

4.根据不同的运动曲线,辨析出相应的机构并分析其运动特点、说明实际应用。

三、实验设备及工具1.JPH—A型动平衡试验台;2.百分表0~10mm;3.笔、坐标纸及草稿纸(学生自备)。

四、实验原理1.动平衡试验机的结构本实验采用JPH—A型动平衡试验机,其简图如图1所示。

待平衡的试件1安放在框形摆架的支承滚轮上,摆架的左端与工字形板簧3固结,右端呈悬臂。

电动机4通过皮带带动试件旋转,当试件有不平衡质量存在时,则产生的离心惯性力将使摆架绕工字形板簧做上下周期性的微幅振动,通过百分表5可观察振幅的大小。

1. 转子试件2. 摆架3. 工字形板簧4. 电动机5. 百分表6. 补偿盘7. 差速器8. 蜗杆图1 JPH—A型动平衡试验机简图试件的不平衡质量的大小和相位可通过安装在摆架右端的测量系统获得。

这个测量系统由补偿盘6和差速器7组成。

差速器的左端为转动输入端(n 1)通过柔性联轴器与试件联接,右端为输出端(n 3)与补偿盘联接。

差速器是由齿数和模数相同的三个圆锥齿轮和一个蜗轮(转臂H )组成的周转轮系。

(1)当差速器的转臂蜗轮不转动时n H =0,则差速器为定轴轮系,其传动比为:1311331-=-==Z Zn n i , 13n n -= (1) 即补偿盘的转速n 3与试件的转速n 1大小相等转向相反;(2)当通过手柄摇动蜗杆8从而带动蜗轮以n H 转动时,当n 1和n H 都转动则为差动轮系,其传动比可用周转轮系公式计算:1311331-=-=--=Z Zn n n n i H H H ; 132n n n H -= (2)即n 3≠-n 1。

动平衡程序(9.29)

风机转子动平衡校验程序一、 找平衡前:A. Before searching balance:1. 确定要找平衡转子叶轮的宽径比(B/D ),确定转子的平衡校正方式(采用单面平衡或是双面平衡。

对于单面平衡,转子可以不旋转,用作图法可以进行计算,确定加减的质量;对于双面平衡,则需要在平衡机上进行旋转,确定加减质量及相位)。

1. Determine the breadth diameter ratio (B/D) of the impeller of rotor to search balance, and the balance correcting way for rotor (including single-plane balance and double-plane balance. For single - plane balance, the rotor doesn ’t rotate, the mass of add and subtraction can be calculated by the graphing method; for double-plane balance, the rotor must be rotated on the balancing machine to determine the mass of add and subtraction and phase).2. 了解该转子的平衡精度及工作转速,如G6.3,3000r/min 等,以便求出转子的总允许剩余不平衡量U per 。

2. Get the balance quality and working speed of the rotor, such as G6.3,3000r/min all the like, thus to calculate the total allowable residual unbalance U per .3. 了解转子的支撑方式(6种支撑方式),以便将总允许剩余不平衡量Uper 向校正面分配,得到每个平面可允许剩余不平衡量即该平面的平衡允差(1U per ,2U per )。

转子动平衡标准 国标

转子动平衡标准国标转子动平衡是指转子在运转过程中,转子的质量分布和转动惯量分布使得转子的转动轴线与转子的质心轴线不重合,从而引起转子在高速旋转时产生的振动。

为了保证转子的正常运转,减少振动对设备的影响,提高设备的运行可靠性和安全性,必须对转子进行动平衡处理。

而国标对于转子动平衡的要求和标准进行了明确的规定,以确保转子动平衡的质量和效果。

国标对于转子动平衡的要求主要包括以下几个方面:1. 转子动平衡的分类,国标根据转子的质量和转动惯量的分布情况,将转子动平衡分为静平衡和动平衡两种类型。

静平衡是指转子的质量分布使得转子的质心轴线与转动轴线重合,而动平衡则是指转子的质量和转动惯量的分布使得转子的质心轴线与转动轴线不重合。

根据国标的规定,静平衡适用于低速转子,而动平衡适用于高速转子。

2. 转子动平衡的质量等级,国标对于转子动平衡的质量等级进行了具体的划分,分为G等级、F等级、E等级和D等级。

其中,G等级是指对于一般要求的转子动平衡,F等级是指对于较高要求的转子动平衡,E等级是指对于更高要求的转子动平衡,而D等级则是指对于最高要求的转子动平衡。

不同的质量等级对应着不同的转子动平衡质量要求和标准。

3. 转子动平衡的检验方法,国标对于转子动平衡的检验方法进行了详细的规定,包括使用平衡机进行动平衡处理、采用动平衡仪进行现场动平衡、使用动平衡校正仪进行动平衡调整等。

这些检验方法的规定,旨在确保转子动平衡的质量和效果。

4. 转子动平衡的质量评定标准,国标规定了转子动平衡的质量评定标准,包括动平衡质量的评定方法、动平衡质量的评定标准和动平衡质量的评定结果等。

这些评定标准的规定,对于评定转子动平衡的质量和效果具有重要的指导意义。

总之,国标对于转子动平衡的要求和标准进行了明确的规定,包括转子动平衡的分类、质量等级、检验方法和质量评定标准等方面。

遵循国标的规定,对转子进行动平衡处理,不仅可以保证转子的正常运转,减少振动对设备的影响,提高设备的运行可靠性和安全性,还可以提高设备的使用寿命,降低设备的维护成本,提高设备的经济效益。

转子动平衡的检验规程

1、 目的为了使公司的员工能有一个安全的工作环境及规范的操作规程,特制定本操作规程。

2、 范围本规范适用于本厂Y 系列H80-225,以及无特殊要求的派生我电机的同规格转子校动平衡。

3、 职责3.1由操作员严格按此检验规范操作。

3.2品保部对其进行监督。

4、规范内容4.1 设备及工具4.1.1转子动平衡设备:RYQ-10型通用软支承动平衡机(以下简称软支承平衡机)与HL-III型智能化动平衡机电测箱系统(以下简称机电测箱系统)一套。

4. 1. 2 铁榔头、平垫片。

4. 1. 3 润滑机器油及油枪。

4. 2 工艺准备及过程4. 2. 1 接通机电测箱系统的电源,检查有无异常情况。

4. 2. 2将需校动平衡的转子放到软支承平衡机的支架上的轴承档位置(调整好两滚轮支架并固定),将传动皮带套在转子外圆上(调节好皮带松紧度以皮带传动不打滑为宜)。

4. 2. 3 在转子铝端环任意一处位置用记号笔做好标志,调节好光电传感器。

4. 2. 4 按下软支承平衡机的启动按扭。

4. 2. 5 根据机电测箱系统的显示数据(如下图)进行下列相应的步骤(左幅值表示左偏重显示,左相位表示左偏角显示,右幅值表示右偏重显示,右相位表示右偏角显示,转速显示表示转子的工作转速):4. 2.5. 1,按机电测箱系统显示的待达到允许最大不平衡量(详见附表:转子左、右校正面允许最大不平衡量)范围以内为止。

4. 2. 6 达到平衡标准后,取下转子,用铁榔头将平衡垫片铆牢,且平衡垫片整齐,不得超过转子面高度,以免碰伤定子漆包线。

4. 2. 7 平衡好的转子,应轻拿轻放,分类整齐摆放。

5、相对应表格:《动、静平衡检验记录及台帐》附表:《转子左、右校正面允许最大不平衡量》左幅值 左相位 右幅值 右相位。

动平衡机自校方法

YYW-160(300A)型动平衡机校验方法本校验方法适用于不作外伸转子平衡校验的YYW-160(300A)型动平衡机的校验。

1.自校方法按照GB4201-84《通用卧式平衡校验法》,并参照出厂检验,•对YYW-160(300A)型动平衡机进行性能测定。

2. 校验项目及性能指标2.1 每校正平面最小可达剩余不平衡量Umar≤0.5g.mm/kg。

2.2 不平衡量减少率URR≥85%。

3. 校验器具3.1 校验转子符合GB4201标准第2条规定的50Kg校验转子一只。

3.2 试重符合GB4201标准第3条规定的试重4组,每组2个。

•名称和质量分别为: 10Upp=2.84g5Upp=0.71g25Upp=3.55g125Upp=17.75g4. 校验条件4.1室温:10~40℃;4.2相对湿度:≤85%;4.3电源电压:380±19V。

4.4平衡转速:Umar校验:1300r/min;URR低阶校验:1300r/min;URR高阶校验:1300r/min;和650r/min。

5.最小可达剩余不平衡量Umar的校验5.1 校验转子的安装和平衡机的设立为:A=C=44mm/44;B=264mm/264;D1=D2=Φ88mm/100。

5.2 将校验转子平衡到各校正平面的剩余不平衡量小于1Umar。

即UⅠ²UⅡ〈1³0.5³50/2=12.5g²mm。

5.3 用两个UPP同时同相地分别加在校验转子左、右端面上Φ•88mm的M6螺孔内,顺序是任意的。

5.4 以平衡转速1300r/min、灵敏度0.1g/格、轻重开关置于“重”的状态,启动平衡机,将每次试重的位置、显示的幅度和相位记录于表1中。

每次启动只允许一次读数。

5.5 计算每次幅值Ai的算术平均值A。

A=5.6 Ai的所有读数均应符合:0.88A〈Ai〈1.12A,则Umar的校验为合格。

并按下列程序计算出各校正平面实际最小可达剩余不平衡量•Umar。

刚性转子动平衡实验

实验二 刚性转子动平衡实验一、实验目的(1) 掌握刚性转子动平衡的基本原理和步骤; (2) 掌握虚拟基频检测仪和相关测试仪器的使用; (3) 了解动静法的工程应用。

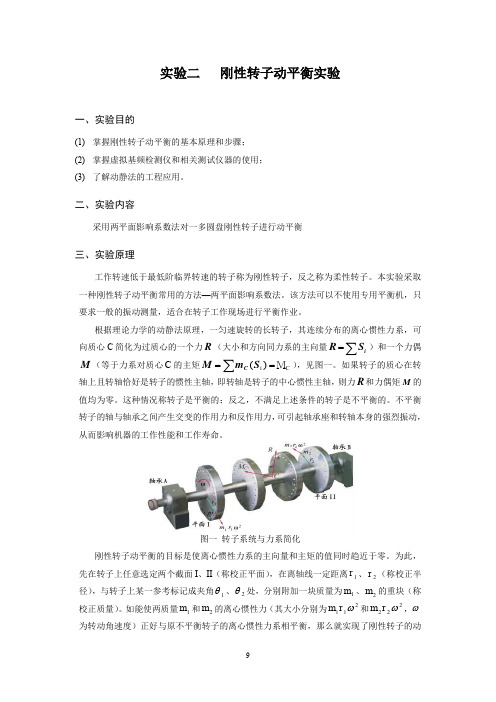

二、实验内容采用两平面影响系数法对一多圆盘刚性转子进行动平衡三、实验原理工作转速低于最低阶临界转速的转子称为刚性转子,反之称为柔性转子。

本实验采取一种刚性转子动平衡常用的方法—两平面影响系数法。

该方法可以不使用专用平衡机,只要求一般的振动测量,适合在转子工作现场进行平衡作业。

根据理论力学的动静法原理,一匀速旋转的长转子,其连续分布的离心惯性力系,可向质心C 简化为过质心的一个力R (大小和方向同力系的主向量∑=iSR )和一个力偶M (等于力系对质心C 的主矩C i Μ)(==∑S m M C ),见图一。

如果转子的质心在转轴上且转轴恰好是转子的惯性主轴,即转轴是转子的中心惯性主轴,则力R 和力偶矩M 的值均为零。

这种情况称转子是平衡的;反之,不满足上述条件的转子是不平衡的。

不平衡转子的轴与轴承之间产生交变的作用力和反作用力,可引起轴承座和转轴本身的强烈振动,从而影响机器的工作性能和工作寿命。

图一 转子系统与力系简化刚性转子动平衡的目标是使离心惯性力系的主向量和主矩的值同时趋近于零。

为此,先在转子上任意选定两个截面I 、II (称校正平面),在离轴线一定距离1r 、2r (称校正半径),与转子上某一参考标记成夹角1θ、2θ处,分别附加一块质量为1m 、2m 的重块(称校正质量)。

如能使两质量1m 和2m 的离心惯性力(其大小分别为211ωr m 和222ωr m ,ω为转动角速度)正好与原不平衡转子的离心惯性力系相平衡,那么就实现了刚性转子的动平衡。

两平面影响系数法的过程如下;(1)在额定的工作转速或任选的平衡转速下,检测原始不平衡引起的轴承或轴颈A 、B 在某方位的振动量11010ψ∠=V V 和22020ψ∠=V V ,其中10V 和20V 是振动位移(也可以是速度或加速度)的幅值,1ψ和2ψ是振动信号对于转子上参考标记有关的参考脉冲的相位角。

转子动平衡量测试标准

转子动平衡量测试标准(总3

页)

-CAL-FENGHAI.-(YICAI)-Company One1

-CAL-本页仅作为文档封面,使用请直接删除

上海正峰工业有限公司

转子动平衡量测试标准

一.目的:订定本公司之转子动平衡量测试标准。

二.适用范围:

“南荣”微电脑均衡机。

三.权责部门:

品保部IQC

四.检验标准:以图面为依据。

五.测试方法:

5-1准备一300mg之黏土。

5-2取预量测机型之标准转子,放上动平衡机调整同步转速。

5-3将黏土配置在转子矽钢片左侧(将黏土尽量压平),调整右平面分离,使右边仪表之值降至最小,然后调整左修正量使左边仪表之值为3.0 5-4将黏土取下配置在转子矽钢片右侧(将黏土尽量压平),调整左平面分离,使左边仪表之值降至最小,然后调整右修正量使右边仪表之值为

3.0

5-5将标准转子取下,此时已完成机台之设定。

5-6将预测试转子放上机台即可测试,而仪表上之读值每0.01即代表

1mg。

5-7测试出之数据依附件“转子特性一览表”之最大不平衡配重来判定。

2

5-8黏土之重量与修正量调整之大小,可依转子机型调整,不一定要用上述的值,只要能算出读值所代表之重量即可,其算法如下:

仪表上之读值每0.01=(黏土重量/修正量调整之大小)*0.01------mg 例如:黏土重量500mg,修正量调整为2.5

则仪表上之读值每0.01=(500/2.5)*0.01=2mg

六.不合格品之处置:参“不合格品处置办法”。

七.本标准经呈核准后实施,修改时亦同。

核准:拟案:

转子特性一览表

3

4。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

转子动平衡校验程序

1.按照转子联轴器尺寸及平衡机联轴节尺寸加工制作专用联接盘。

(注:联接盘与转子联轴器之间的螺栓联接应按圆周均布。

)

2.测量联接螺栓质量,选择质量相等的螺栓将加工好的联接盘安装到转子联轴

器上。

(注:安装时,应将螺杆由联接盘侧向转子侧穿过,以避免因为螺杆过长,

影响平衡校验。

)Array 3.测量转子相关尺寸:

1).转子两个支撑点A、B处轴颈的直径;

2).联接盘左侧端面到转子左支撑的距离L;

3).转子两个支撑点之间的距离M;

4.根据转子两个支撑点A、B处轴颈的直径,调整平衡机两个支架上支撑轴承

的高度。

如果超过可调整的范围,应更换对应的支撑轴承。

5.根据测量尺寸L、M调整平衡机两个支架在滑轨上的位置。

6.确认平衡机联轴节缩回至机组最里面,以方便转子吊装。

7.检查平衡机及其周围无障碍物后,将转子吊至平衡机正上方,距离平衡机支

撑点5cm处。

检查平衡机支架和联轴节相对转子位置适当后,缓慢落下转子。

下落到位后,拆除吊具,移走吊车。

8.转子支撑部位加适量润滑油后,放下平衡机支架上部防护装置。

9.将平衡机联轴节伸出,与转子联接盘靠紧后,安装并紧固好联接螺丝。

10.检查机组所有锁紧部件紧固可靠后,打开平衡机控制柜电源。

11.进行平衡校验相关设置:

1).选择[FILE](文件)→[新建],创建新的平衡校验文件;

2).选择[ROTOR SET]对转子的测量装置进行调整;

⏹平衡方式:可选动平衡或静平衡(静平衡校验只需输入校正面半径);

⏹动平衡校验:选择转子支撑方式对应的结构简图,并对应简图所示

的a,b,c,r1,r2输入转子实际测量尺寸(精确到mm即可);

a:左支撑到左校正面的距离;

b:两个校正面之间的距离;

c:右支撑到右校正面的距离;

r1:左校正平面上指定的校正重量质量中心的半径;

r2:右校正平面上指定的校正重量质量中心的半径;

3).选择[CORR POS](校正位置),进行设置;

⏹平面:按[+/-]选择相同;

⏹函数分布:选择极坐标;

4).选择[CORR MATH](校正方式),进行设置;

⏹方法:选择质量;

⏹材料:选择加重或去重;

⏹平面:可按[+/-]选择相同,也可选不同;

5).选择[MACH SET](机器设置),进行设置;

⏹读出记忆:选择[手动];

⏹平衡速度:输入平衡校验时的测量速度(一般取400转/分);

⏹平均时间:按[+/-]选择平均功能键,输入测量的平均时间(一般取3

秒);

12.复核所输入的数据无误后,选择[PEADOUT],进入转子校验页面,准备开机

进行校验。

13.开机进行不平衡量的测量。

(注:转子旋转过程中,转子两侧不能站人,也

不能放置任何物件,如各种工具、破布等。

)

1).转子平衡校验第一次开机前,应将控制柜上“转速调节旋钮”向左旋转

至较低转速位置。

确认转子两侧没有人和障碍物后,按启动按钮开机。

⏹如果转子运转比较平稳,可慢慢向右旋转“转速调节旋钮”增加转

速,至设置转速(如400转/分)附近停止加速。

等转子运行平稳后,

机组测量并自动显示出测量值。

测量值相对稳定后,按[HOLD]键保

持读出并停机;

⏹如果转子振动比较剧烈,应立即停机。

将“平衡速度”设置到较低

转速后进行预校验;

2).转子在预设的“平衡速度”校验过后,不必再调整“转速调节旋钮”。

直

接按启动按钮开机,待测量值相对稳定后,按[HOLD]键保持读出并停机;

14.不平衡量的消除。

1).转子停稳后,对照显示的相位角找到转子左右校正面上对应位置,并做

好记号;

2).按预设的校正方式(加重或去重)对转子进行校正;

⏹加重:可以进行平衡块的调整,也可以取对应质量的配重块焊接到

校正面上(校准面允许焊接配重块);

⏹去重:一般选用打磨校准面的方式进行校正;

15.校正完成后,清除转子周围杂物。

确认转子两侧无人后,重新按上述步骤13

开机检查校正情况。

如测量结果未达要求,重复按上述步骤14进行校正,直到满足校正要求。

16.满足校正要求后,整理并记录下相关校正数据。

17.关闭机组电源,拆除平衡机联轴节与转子的联节螺丝,并将联轴节与转子脱

开,将联轴节缩回至机组最里面。

将转子吊到托架上,拆除联接盘。

18.三请退场。