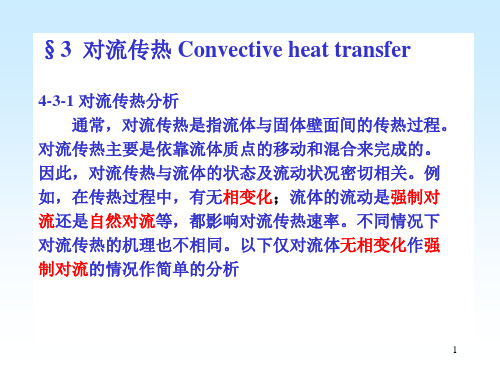

《化工原理》对流传热

化工原理 传热2

Q Wh ( H h1 H h2 ) Wc ( Hc 2 Hc1 )

焓,kJ/ kg。(下标c和h分别表示冷流体和热流体,下标 1和2表示换热器的进口和出口)。 上式即为换热器的热量衡算式。 若换热器中两流体无相变化,且流体的比热可视为 不随温度而变或取为平均温度下的比热时,热量衡算式 可以表示为:

冷流体 水 水 水 水 水 有机溶剂 水 气体 水 水沸腾 轻油沸腾 热流体 水 气体 有机溶剂 轻油 重油 有机溶剂 水蒸气冷凝 水蒸气冷凝 低沸点烃类冷凝 水蒸气冷凝 水蒸气冷凝 总传热系数 K W/(m2· ℃) 850 ~ 1700 17 ~ 280 280 ~ 850 340 ~ 910 60 ~ 280 115 ?40 1420 ~ 4250 30 ~ 300 455 ~ 1140 2000 ~ 4250 455 ~ 1020

T

Tw

f

4

膜假设:所有的传热阻力集中在厚度为的一层膜中, 其中的传热方式为导热,则对于微元传热面积dS

令

则

dQ dS(T Tw ) f

f

T TW dQ dS(T TW ) 1 dS

其中称为对流传热系数 ,单位为W/(m2· ℃)或W/(m2· K), 上式称为牛顿冷却定律。 通常,管内的对流传热系数表示为 i,管外的对流 传热系数表示为 o;热流体的温度为T,冷流体的温度 表示为t。

9

二、总传热系数 以间壁式传热为例

T So Tw

b Si tw i t

总传热量等于各分步传热量,即

Q KS (T t ) o S o (T TW )

b

S m (Tw tW ) i Si (tW t )

化工原理实验之对流传热实验

化工原理实验之对流传热实验————————————————————————————————作者:————————————————————————————————日期:ﻩ化工原理实验报告之传热实验学院学生姓名专业学号年级二Ο一五 年 十一月一、实验目的1.测定冷空气—热蒸汽在套管换热器中的总传热系数K; 2.测定空气或水在圆直管内强制对流给热系数;3.测定冷空气在不同的流量时,Nu 与Re 之间的关系曲线,拟合准数方程。

二、实验原理(1)冷空气-热蒸汽系统的传热速率方程为m t KA Q ∆=)ln(2121t t t t t m ∆∆∆-∆=∆,11t T t -=∆,22t T t -=∆ )(21t t C V Q p -=ρ式中,Q —单位时间内的传热量,W ;A —热蒸汽与冷空气之间的传热面积,2m ,dl A π=; m t ∆—热蒸汽与冷空气之间的平均温差,℃或K K —总传热系数,)℃/(2⋅m W ;d —换热器内管的内直径,d =20m m l —换热器长度,l =1.3m ;V —冷空气流量,s m /3;pC 、ρ—冷空气密度,3/m kg 空气比热,kg J /;21t t 、—冷空气进出换热器的温度,℃; T —热蒸汽的温度,℃。

实验通过测量热蒸汽的流量V,热蒸汽进、出换热器的温度T 1和T 2 (由于热蒸汽温度恒定,故可直接使用热蒸汽在中间段的温度作为T),冷空气进出换热器的温度t 1和t2,即可测定K 。

(2)热蒸汽与冷空气的传热过程由热蒸汽对壁面的对流传热、间壁的固体热传导和壁面对冷空气的对流传热三种传热组成,其总热阻为:2211111d h d d bd h K m ++=λ 其中,21h h 、—热空气,冷空气的给热系数,)℃/(⋅m W ;21d d d m 、、—内管的内径、内外径的对数平均值、外径,m ; λ—内管材质的导热系数,)℃/(⋅m W 。

在大流量情况下,冷空气在夹套换热器壳程中处于强制湍流状态,h2较大,221d h d 值较小;λ较大,md dλ1值较小,可忽略,即 1h K ≈(3)流体在圆形直管中作强制对流时对管壁的给热系数关联式为n m C Nu Pr Re '=。

整理化工原理实验之对流传热实验

整理人 尼克化工原理实验之对流传热实验化工原理实验指导书化工原理教研室2014年编制目录实验一流动过程综合实验 (4)实验二过滤实验 (11)实验三传热实验(水-水蒸汽、空气-水蒸汽给热系数测定和传热综合实验) (15)传热实验一水-水蒸汽给热系数测定 (15)传热实验二空气-水蒸汽给热系数测定 (20)传热实验三传热综合(空气和水蒸汽)实验 (23)实验四吸收与解吸综合实验 (29)实验五精馏实验 (34)实验六萃取实验(填料萃取塔、振动筛板萃取塔) (39)萃取实验一填料萃取塔 (39)萃取实验二振动筛板萃取塔 (44)实验七干燥实验(洞道干燥、流化床干燥) (48)干燥实验一洞道干燥 (48)干燥实验二流化床干燥 (52)附件:《化工原理实验》教学大纲????????????实验一流动过程综合实验1 实验目的(1)掌握测定流体流经直管、管件和阀门时阻力损失的一般实验方法。

(2)识别组成管路的各种管件、阀门的结构、使用方法和性能。

(3)学习压差计、流量计的使用方法。

(4)学习光滑直管和粗糙直管的摩擦系数λ与雷诺准数Re的测量方法,并验证流体处于不同流动类型时的λ与Re二者间的关系。

(5)测定流体流经管件、阀门时的局部阻力系数ξ。

(6)分别测定文丘里流量计流量标定曲线(流量-压差关系)及流量系数和雷诺数之间的关系曲线(C-Re关系)。

(7)了解离心泵的结构、操作方法,掌握离心泵特性曲线测定方法,掌握离心泵管路特性曲线的测定方法,加深对离心泵性能的理解。

2 基本原理2.1 直管摩擦系数λ与雷诺数Re的测定对于不可压缩流体在水平等直径直管内作定态流动,根据伯努利方程有:(1.1)(1.1)式中:h f—压头损失,J/kg;L—两测压点间直管长度,m;d—直管内径,m;λ—摩擦阻力系数;u—流体流速,m/s;ΔP f—直管阻力引起的压降,N/m2;ρ—流体密度,kg/m3。

将(1.1)式经适当变形,可以得到摩擦系数的表达式,即:(1.2)雷诺准数定义式如下:(1.3)(1.2)式中:µ—流体粘度,Pa.s。

《化工原理》第十三讲

容易在光滑表面形成。原因是需要较大的过热度,暴沸之 后过热度丧失,蒸发过程不平稳,暴沸对传热过程不利

(4)大容积饱和沸腾 曲线 ①自然对流阶段 ②泡状沸腾阶段

nucleate boiling

③膜状沸腾阶段film boiling

问: 1、沸腾曲线分为几个阶段?各有什么特点? 2、工业生产中沸腾操作一般总是设法控制在什么阶段?为什么?

五、有相变的对流传热 特点:对流传热系数较无相变时大,为什么?

1、蒸汽冷凝

(1)蒸汽冷凝的特点 气相主体不存在温度差,没有热阻,蒸汽冷凝给热的热阻 几乎全部集中在冷凝液膜中

工业上使用饱和蒸汽作为加热介质的原因:

一是饱和蒸汽有恒定的温度

二是有较大的对流传热系数

(2)冷凝液在壁面上的流动方式

•膜状冷凝

•滴状冷凝

滴状冷凝系数比膜状冷凝系数可以高达几倍甚至十几 倍,为什么? 但工业上冷凝器的设计却又总是按膜状冷凝来处理, 为什么?

因为即使采用了促进滴状冷凝的措施也不能持久

(3)影响冷凝传热的因素

不凝气体导致的附加热阻,蒸汽中有1%的不凝气体时,冷 凝给热系数将降低60% 蒸汽过热的影响,即壁温的影响,壁温与蒸汽的饱和温度比较 蒸汽的流速和流向对膜层厚度的影响

难点

流体无相变时管内强制湍流对对流传 热系数的影响因素及其影响机理

§4-5 对流传热系数关联式

一、获得α的方法

1、解析法

对所考察的流场建立动量传递、热量传递的衡算方程和速率方 程,在少数简单的情况下可以联立求解流场的温度分布和壁面 热流密度,然后将所得结果改写成牛顿冷却定律得形式,获得 给热系数的理论计算式,如:管内强制层流时的对流传热系数 求解

化工原理.对流传热

logNu b

logPr logNu/Prb a

logc

logRe

(三)定性温度、特性尺寸的确定 1.确定物性参数cp、μ、ρ等数值的温度称为定性温度。 定性温度的取法:

(1) tm t1 t 2 2

(2) 膜温 tW t m 2

2.特性尺寸

取对流动与换热有主要影响的某一几何尺寸。

3 Re 0.4

适用条件:Re>1800

特性尺寸l:管或板高H

定性温度:膜温

Re的表达式:

Re d eu 4

S

u

4 Re

qm

qm Su

4lt r

Q qm r Q At lt

Re

4.冷凝传热的影响因素和强化措施

1) 流体物性 冷凝液、 、 r 、 → 2) 温差 液膜层流流动时,t=ts-tw →

d 0

流速u按流通截面最大处的截面计算:

S max hD(1

式中

do t

)

h——两块折流挡板间距离,m; D——换热器壳径,m;

do——管子的外径,m;

t——相邻两管中心距,m。

u

0.55 0.45

de

提高壳程对流传热系数的措施:

1) u ; 但u 流动阻力 u , h f

四、对流传热系数经验关联式

(一)因次分析 =f (u,l,,,cp,,gt) 式中 l—特性尺寸; u—特征流速。 基本因次:长度L,时间T,质量M,温度 变量总数:8个

由定律(8-4)= 4,可知有4个无因次数群。

Nu m Re Pr Gr

a b

c

化工原理课件(十一五)第三章对流传热

用幂函数逼近原函数 Nu C Rea Prk Gr g

3. 实验安排与结果整理 —以强制对流为例

Nu C Rea Pr k

(1)k的求法:用不同的流体,固定Re 测Nu, 得Nu~Pr

8

因为 lg Nu k lg Pr lgC Rea 作图k (2)a和c的确定 固定流体, 在不同的Re下 测Nu, 得一组(Re, Nu/Prk) 因为

—对流传热系数,W/㎡·K;

tw—壁温;t—流体温度

说明 t—流体(沿传热方向)平均温度

应针对一微无段 dQ dA tw t

3

只是推论,认为 Q(tw-t)

Q

Atw

t

tw t

1/ A

推动力 阻力

对流传热——复杂的物理过程。

影响因素 形式简单 —实验测定

4

3.3.2 的实验研究方法

6 105 f 1 Re1.8

其它条件和注意=Re>10000时

3.层流

(1)自然对流的影响可以忽略时 (Gr<25000)

12

Nu

1.86

Re

Pr

d l

1/

3

w

0.14

l / d 60

适用条件 Re 2300 6700 Pr 0.6 Re Pr d 10 Gr<25000

l

特征量取法=湍流时

(2)自然对流不能忽略时 f 0.8(1 0.015Gr1/3 ) Gr>25000

4.弯管

先按直管计算, 再校正

5.非圆形管

' 1 1.77 d

R

当量直径de, 按圆管计算。 u实际流通截面积

专用公式

13

例题2 空气以4m/s的流速通过一75.5×3.75的钢管,管长20米, 空气入口温度32℃,出口温度为68℃,(1)试计算空气与管壁间 的对流传热系数。(2)如空气流量增加一倍,忽略温度变化对 物性的影响,变为多少。(3)若管径减小一半,则 变为多少

(化工原理)第五节 对流传热系数关联式

Nu=0.26Re0.6Pr0.33

应用范围 Re>3000

特错列征管尺距寸最狭管处外的径距do,离流应速在取(流x1-体do通)和过2每(排t2-管d0 子)中二最者狭之窄中通取小道者处。的速度。 管束排数应为10,若不是10,上述公式的计算结果应乘以下表的系数

流体无相变时的对流传热系数-12

流体有相变时的传热系数-12

二、液体的沸腾

大容积沸腾 管内沸腾

流体有相变时的传热系数-13

1.液体沸腾曲线

气化核心 泡核沸腾 或泡状沸腾 临界点 膜状沸腾

流体有相变时的传热系数-14

2.沸腾传热系数的计算

泡核沸腾传热系数的计算式

α=1.163Z(Δt)2.33 (Eq. Mostinki) 式中 Δt——壁面过热度,℃。

上式应用条件为: pc>3O00KPa, R = 0.01~0.9,q<qc 式中 Z——与操作压强及临界压强有关的参数,W/(m2•℃),其计

算式为:

流体有相变时的传热系数-16

3.影响沸腾传热的因素

(1)液体性质 (2)温度差Δt (3)操作压强 (4)加热壁面

4-5-5 壁温的估算

2.流体在换热器的管间流动

换热器内装有圆缺形挡板时,壳方流体的对流 传热系数的关联式如下:

应用范围 Re =2×1O3~10×105 特征尺寸 当量直径de 定口性温温度度的算除术μ平w均取值壁。温外,均取为液体进、出

流体无相变时的对流传热系数-13

管子为正方形排列 :

管子为正三角形排列 :

(2)高粘度的液体

应用范围 Re>10000,0.7<Pr<16700,L/d>60 特征尺寸 取为管内径di 定性温度 除μw取壁温外,均取为液体进、出

化工原理第四章对流传热41页PPT

Re

lu

普兰德数 (Prandtl number)

Pr c p

表示惯性力与粘性力之比, 是表征流动状态的准数

表示速度边界层和热边界层 相对厚度的一个参数,反映

与传热有关的流体物性

影响 较大的物性常数有:,, Cp ,。 (1)的影响 ; (2)的影响 Re ;

(3)Cp的影响 Cp 则单位体积流体的热容量大,

则较大; (4)的影响 Re 。

2020/3/29

3、流动型态 【层流】主要依靠热传导的方式传热。由于流体的

导热系数比金属的导热系数小得多,所以热阻大。

【湍流】由于质点充分混合且层流底层变薄,较大

2020/3/29

2、有效膜模型

(1)流体与固体壁面之间存在一个厚度为bt的虚拟 膜(流体层),称之为有效膜; (2)有效膜集中了传热过程的全部传热温差的以及 全部热阻,在有效膜之外无温差也无热阻存在(所 有的热量传递均产生在有效膜内); (3)在有效膜内,传热以热传导的方式进行。

2020/3/29

2020/3/29

二、对流传热速率方程 1、什么是模型法

【定义】把复杂问题简单化、摒弃次要的条件,抓 住主要的因素,对实际问题进行理想化处理,构建 理想化的物理模型,获得某一过程的有关规律。具 体方法为: (1)对过程进行合理的简化; (2)获得物理模型(构象); (3)对物理模型进行数学描述,获得有关规律。

过程的因素都归结到了当中。

2020/3/29

三、影响对流传热系数的因素

1、引起流动的原因 【自然对流】由于流体内部存在温差引起密度差形

成的液体内部环流,一般u较小,也较小。

【强制对流】在外力作用下引起的流动运动,一般u

较大,故较大。因此:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(1)管壁对苯的h

u

qv A

8.32

86038 0.022

0.810m s1

4

Re

du

0.020.810860

0.45 10 3

30960

Pr cp 0.45103 1800 5.786

0.14

Nu 0.023 Re0.8 Pr0.4 0.023309600.8 5.7860.4 181.68

以下是对上面的公式进行修正:

(1)高黏度

1

Nu 0.027Re0.8 Pr 3 (

)0.14

w

适用范围:Re>10000,0.7<Pr<16700,l/d>60

定性温度:tm

特性尺寸:di

(

w

)0.14

液体被加热 液体被冷却

1.05 0.95

(2) l/d<60 h

f 1 d 0.7 1 l

hA

(2)复杂问题简单化表示—— h

4.3.3 影响对流传热系数的因素

一、引起流动的原因

自然对流 壁面处t2和主体t1;如t2>t1时 2<1 体积膨胀系数:温度改变1C时,流体体积的变化率

v2 v1 (1 / 2 1/ 1 ) 1 2

v1(t2 t1 ) (t2 t1 ) / 1

五、是否相变 蒸汽冷凝、液体沸腾

h相变 > h无相变

4.3.4 对流传热系数关联式的建立

一、因次分析

h=f(u,l,,,cp,,gt) 基本因次:长度L,温度t,质量M,时间

变量总数:8个 由定理(8-4)=4,可知有4个无因次数群。

Nu CRea PrkGr g

Nu hl

Re lu

Pr cp

4.3 对流传热

4.3.1 对流传热过程分析 4.3.2 对流传热速率 4.3.3 影响对流传热系数的因素 4.3.4 对流传热系数关联式的建立 4.3.5 无相变时的对流传热系数关联式 4.3.6 有相变时的对流传热系数关联式

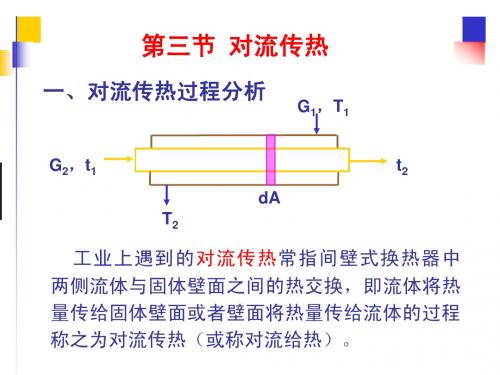

4.3.1 对流传热过程分析

qm1,T1

qm2,t1

t2

A T2

4.3.2 对流传热速率——牛顿冷却定律

h 0.023 ( du )0.8 (cp )k d

适用范围:

Re>10000,0.7<Pr<160,<2mPa·s,l/d>60

定性温度

tm

t1

t2 2

特性尺寸:di

流体被加热时,k=0.4;被冷却时,k=0.3

液体 加热tW t, t , Re , h h加热 h冷却,液体Pr 1, Pr0.4 Pr0.3

(a) tm

t1

t2 2

(3)适用范围

(b) 膜温 tW tm 2

无相பைடு நூலகம் h关联式

有相变

强制对流

自然对流 蒸汽冷凝 液体沸腾

湍流 过渡区 层流

管内、外 直、弯管 圆或非圆形

4.3.5 无相变时的对流传热系数关联式

一、流体在管内的强制对流

1.圆形直管内的湍流

Nu 0.023Re0.8Pr k

2 t

1 2(1 t)

对理想气体 1

T

单位体积流体所受浮升力: (1 2 )g

(1 2 )g 2(1 t) 2 g 2 gt

单位质量流体所受浮升力:gt

——代表自然对流的能力 强制对流 ——u

h强 > h自

二、流体的物性

,,,cp

三、流动型态 h湍 > h层

四、传热面的形状、大小和位置 特性尺寸l: 对流动与换热有主要影响的传热面尺寸

(2)相同Pr的流体在不同的Re下

a

lg(Nu/Prk)=algRe+lgC Nu/Prk

在双对数坐标系中得一直线 C

斜率为a,截距为C

Re

三、使用h关联式的注意事项

(1)特征尺寸l 对于管内流动,特征尺寸为直径d,对于垂直放置 的平板的自然对流,特征尺寸为板的长度l。

(2)确定物性参数数值的温度称为定性温度

(2)管子换为19×2mm,管壁对苯的h ;

(3)当苯的流量提高一倍, h变化如何? (4)如苯走壳程,水蒸气走管内,h如何计算?(设 外壳直径为450mm)

已知:苯的物性 860kg m-3, cp 1.80kJ kg-1 C-1 0.45mPa s, 0.14W m-1 C-1

适用范围: 1.2104<Re<2.2105;d2/d1=1.65~17 d1——内管外径,d2——外管内径

【例4-4】 一列管式换热器,由38根25×2.5mm的

无缝钢管组成,苯在管内流动,由20℃加热到80℃,苯 的流量为8.32kg·s-1,外壳中通入水蒸气进行加热,求: (1)管壁对苯的h;

gtl3 2 Gr 2

——待定准数 ——流动型态 ——流体物性 ——自然对流

hl

C ( lu

)a(cp )k

(

gtl 3 2

2

)g

二、实验安排及结果整理

强制湍流:Nu=CReaPrk

k

(1)采用不同Pr的流体,固定Re Nu

lgNu=klgPr+lgCRea

Pr

双对数坐标系得一直线,斜率为k

膜模型: t e

T

t──总有效膜厚

TW

tW

e──湍流区和过渡区虚拟膜厚

t

──层流底层膜厚

Q t

t / A

h t

t

热阻全部在此

h ── 对流传热系数(传热膜系数),W·m-2·℃-1

牛顿冷却定律: Q hAt

流体被冷却:t=T-TW 被加热: t=tW-t

(1)

Q

hAt=

t 1

推动力 热阻

(3) 过渡区(2000<Re<10000) 6 105

f 1 Re1.8 1

(4) 弯曲管内 h

f 1 1.77 d 1 R

h

(5)非圆形管强制湍流

(a)当量直径法 用de代di,u用实际A流通计算

(b)直接实验法

套管环隙 :

h 0.02

(

d

2

)

0.5

Re

0.8

Pr

1 3

de d1

h Nu 181.680.14 1271.77w m-2 0 C-1

d

0.02

(2)管子换为19×2mm,管壁对苯的h

h u0.8

q 0.8 m

q 0.8 m

d 0.2 d 1.6d 0.2 d 1.8

h2

20 15

1.8

h1

1.6781271.77

2134.51w

m-2

气体 加热t , Re , h

h加热 h冷却, 气体Pr 1, Pr0.4 Pr0.3

h 0.023 ( du )0.8 ( cp )k

d

0.023

u0.8 d 0.2

0.8c pk 1k k

强化措施: • d一定, hu0.8,u h • u一定,h1/d0.2 ,d h