由于对高速电机要进行流体场和温度场的分析

700MW全空冷水轮发电机定子三维流场和温度场特征分析

分 布 。 其 对 固体 导 热 微 分 方 程 的 求 解 可 以 归 为

一

发 电机 全 空 冷冷 却 方 式 以其 简 单 可靠 的结 构 、 方 便 的维护 检修 和低 廉 丰富 的冷 却介质 而 受到 越来 越 多业 主 的青 睐 。就 水 轮 发 电机 而 言 , 全 空冷 方 式 已经 在 6 0 0~ 7 0 0 MW 等级 水 轮 发 电机 上 得 到 了成

设 计 与 研 究

上 海 大 中 型 电机

7 0 0 MW 全 空冷 水 轮 发 电机 定 子 三 维 流 场 和 温 度 场 特征 分 析

王 超, 刘 传 坤

6 1 8 0 0 0 )

( 东 方 电机有 限公 司 , 四川 德 阳

摘

要 :根据某 7 0 0 MW 全空冷 水轮发电机定子实际结构 和尺寸 , 基于有 限体 积法 , 对其 三维 流场和温

度场进行 了数值仿真计算 , 并对定子风沟 内速度 、 表面传热 系数及压 力分布和定子各部件 问的热量传 递

规律等重要特征作 了分析 , 得到 了一些有规律 的结论 。 关键词 :全空冷水轮发 电机 ; 定子流场 ; 温度场 ; 速度; 表面传热 系数 ; 压力 ; 热量传 递

0 引言

位 置 上 的基 本 物 理 量 ( 如速 度 、 压力、 温 度等 ) 的

一

致性 , 在 此基 础 上 就 定 子 风 沟 内速 度 、 表 面 传 热

基 于 有 限 体 积 法 的 数 值 仿 真 在 发 电 机 通 风 冷 却 分 析 中 的 应 用 可 以 帮 助 电 机 工 程 师 在 产 品

设 计 阶段 对 冷 却 系 统 进 行 仿 真 模 拟 和 结 构 优 化

由于对高速电机要进行流体场和温度场的分析

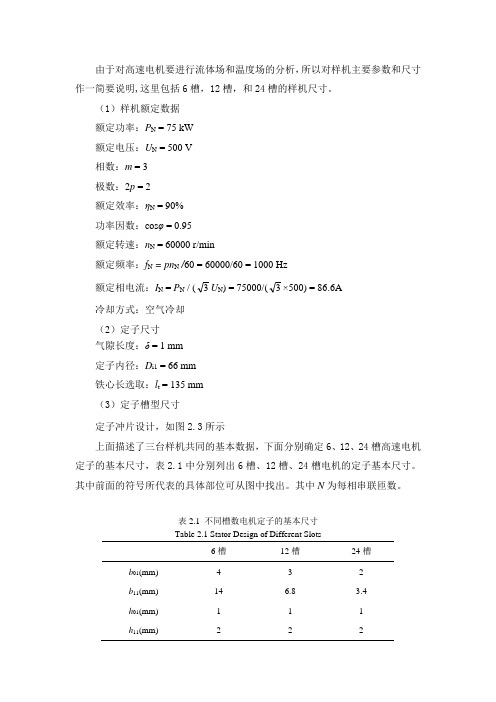

由于对高速电机要进行流体场和温度场的分析,所以对样机主要参数和尺寸作一简要说明,这里包括6槽,12槽,和24槽的样机尺寸。

(1)样机额定数据额定功率:P N = 75 kW额定电压:U N = 500 V相数:m = 3极数:2p = 2额定效率:ηN = 90%功率因数:cosφ = 0.95额定转速:n N = 60000 r/min额定频率:f N = pn N /60 = 60000/60 = 1000 Hz额定相电流:I N = P N / (3U N) = 75000/(3×500) = 86.6A冷却方式:空气冷却(2)定子尺寸气隙长度:δ = 1 mm定子内径:D i1= 66 mm铁心长选取:l t = 135 mm(3)定子槽型尺寸定子冲片设计,如图2.3所示上面描述了三台样机共同的基本数据,下面分别确定6、12、24槽高速电机定子的基本尺寸,表2.1中分别列出6槽、12槽、24槽电机的定子基本尺寸。

其中前面的符号所代表的具体部位可从图中找出。

其中N为每相串联匝数。

表2.1 不同槽数电机定子的基本尺寸Table 2.1 Stator Design of Different Slots6槽12槽24槽b01(mm) 4 3 2b11(mm) 14 6.8 3.4h01(mm) 1 1 1h11(mm) 2 2 2基于FLUENT 的高速永磁电机流体场分析与风摩耗计算2.5.1 CFD 简介计算流体动力学(Computational Fluid Dynamics ,简称CFD )是通过计算机数值计算和图像显示,对包含有流体流动和热传导等相关物理现象的系统所做的分析。

CFD 的基本思想是把真实世界时间域和空间域上连续的物理量,用一系列离散的有限的点上的变量值得集合模拟,通过一定的原则和方式建立起关于R 1(mm) 109 90 90 R 2(mm) 4 3 2 b t1(mm) 22.6 16.2 8.1 h j1(mm) 26 26 26 D i1(mm) 66 66 66 D i2(mm) 270 270 270 S i1(mm 2) - 198 99 S i2(mm 2)2160899449i2S 图2.3定子槽尺寸图Fig.2.3 Dimension of Stator Slot这些离散点上场变量之间关系得代数方程组,通过求解代数方程组,得到场变量的近似解[44]。

兆瓦级风力发电机在极限工况下流体场与温度场数值分析

摘

要: 针对风力发 电机在恶劣环境下温度升 高、 严重影 响 电机 安全运行 和使用 寿命 问题 , 者以 1台在高海拔 地 笔

区运 行的水冷双馈风力发电机为研究对象 , 研究 了其在极 限工况下 流体 流动和 电机 传热特性 。依据流 体流动 和电 机传热特点 , 在基本假设条件下建立发 电机求解域模型 , 根据风力发 电机所 处 的特殊 环境和运行状 况对求解域 边界

GE n h n Yu z o g

( o 9 2 5Am f ep Lbrt nA m , izo 4 6 6 C i ) N . 6 1 r yo P ol ie i r y Luhu5 5 1 , hn e ao a

Absr c Sic h e e a u e o nd g n r tri c e s s i e e e e vr n n ,wh c a to g i a to t a t: n e t e t mp r t r fwi e e ao n r a e n s v r n io me t ih h s a sr n mp c n

l d f w c a a t r t a d t mp rt r n r a e d sr u i f i o h r ce si n e e au e i c e s it b t n,wh c r v d s a vc s fr te d s n a d s e r n u l i c i o ih p o i e d ie o e i n a u ・ h g f

V 13 o 3 o.4 N j gEet cP w r l a i

Jn 2 1 u .0 2

兆 瓦 级 风 力发 电机 在 极 限 工 况 下 流 体 场 与 日 l 皿 度 场 数 值 分 析

「研究」深度长文!中型高压电机内风扇流体的分析与温升的计算

「研究」深度长文!中型高压电机内风扇流体的分析与温升的计算来源:电机与控制学报摘要:以一台YKK450-4、500kW的中型高压异步电动机为例,依据电机实际尺寸,建立内风扇物理模型,并分析了内风扇流体流动情况。

对中高压型异步电机三维定转子径向通风沟和与之相邻的铁心段进行建模,通过有限体积法对模型进行求解。

得到计算区域的流体流动情况、定转子通风沟内流体温升分布云图等。

在不改变通风槽钢长度的情况下,将通风槽钢以近轴端底端为旋转中心旋转一定角度,重新建模计算电机温升。

再将通风槽钢的形状改成自然的V型,重新建模分析计算,探究不同形状的通风槽钢会对通风沟内流体流动及传热产生怎样的影响。

然后在两个通风槽钢中间位置加了一个五棱锥体,探究其流体流动情况。

最后进行优化配合,找到改善电机散热的最好方案。

0 引言YKK系列电机是冷却系统分为内外两个风路的笼型转子电机。

YKK系列中高压型异步电机内风路由端部、定转子、另一侧端部和内风扇组成。

因为电机的内部风路是不与外界接触的封闭式结构,电机的各个部分在电机运行时热量难以及时散发出去,冷却系统负担加重[1-3]。

所以通过了解电机内部的流体流动情况,所以优化电机通风结构,找到使电机温升降低的方法十分重要。

电机内风路流体与传热的计算方法有热路法,等效热网络法和有限体积法。

传统的热路方法计算温升,不但准确性较低,而且只能估算绕组和铁心的平均温度。

这对于电机特别是大型电机的安全运行过程是一个重要的限制因素[4]。

等效热网络法对硬件资源要求低,但网络参数的设置与计算的合理和准确度将直接影响整体的计算精度,很有局限性[5-6]。

有限体积法边界适应性好,可以减少数值分析中的假设条件和经验公式的使用,不仅能够预测电机的温度分布,还可以显示电机的最高和最低温度[7-10]。

本文采用有限体积法对电机流体运动形态和流固耦合温升计算进行详细分析,该方法对流固接触面的解决办法是将对流散热系数作为求解公式中的变量来等效,这样就能根据流速来实时的改变流固接触面的对流传热值,从而使数值分析的仿真环境与电机真正运行状况更加符合。

低速大转矩永磁电机的转子散热问题

低速大转矩永磁电机的转子散热问题陈丽香;解志霖;王雪斌【摘要】In this paper,the temperature rise was calculated by finite element method with a low speed and high torque permanent magnet motor,and the accuracy of the calculation method was verified by the experiment.The temperature rise of the motor was low,so the design was improved,the length of the iron core was shortened,the torque density was increased,and the material was saved.But in the improved motor,the high temperature of the rotor and permanent magnet(PM)can lead to PM demagnetization.Therefore,this paper has carried out the researching on this problem,the theoretical analysis and the calculation of fluid solid coupling method were used to solve the problem that the heating of the rotor of the improved motor.Firstly,the factors that affect the intensity of convective heat transfer were analyzed,and then the heating problem was solved by the installation of cooling wind thorn and rotor axial/radial ventilation duct.The heat dissipation effect of PM with different size of wind thorn was studied.The heat dissipation effect and temperature rise distribution of PM with the rotor axial/radial ventilation duct was studied.The accuracy of the research and the validity of the method were verified by the experiment.The research on the heat dissipation problem of the rotor has a certain guiding role for the design of the low speed and high torque permanent magnet motor%对一台低速大转矩永磁电机进行有限元温升计算,并在保证电机性能参数基本不变的情况下对电机进行改进设计,缩短了铁心长度,提高了转矩密度,节省了材料.但改进后电机的转子和永磁体温度过高,易使永磁体退磁.结合fluent流固耦合计算方法,首先理论分析影响对流换热强弱的因素,然后研究加装散热风刺的不同尺寸对永磁体散热效果的影响规律,以及开设转子轴向、径向通风道对永磁体散热效果和温升分布的影响.最后进行样机试验,与理论分析结果进行对比,验证了所提转子散热方法的有效性及计算的准确性.该方法对低速大扭矩永磁电机的设计有借鉴意义.【期刊名称】《电工技术学报》【年(卷),期】2017(032)007【总页数】9页(P40-48)【关键词】低速大转矩;永磁电机;转子散热;流固耦合;风刺;通风道【作者】陈丽香;解志霖;王雪斌【作者单位】沈阳工业大学国家稀土永磁电机工程技术研究中心沈阳 110870;沈阳工业大学国家稀土永磁电机工程技术研究中心沈阳 110870;中航工业贵阳万江航空机电有限公司贵阳 550018【正文语种】中文【中图分类】TM315电机在传统水冷或者自然风冷的冷却方式下,定子产生的热量更容易被冷却介质带走,转子和永磁体由于处在电机内部,散热远比定子困难。

电机绕组温度场分析及优化研究

电机绕组温度场分析及优化研究电机是现代工业中不可或缺的重要设备之一,其核心部件之一就是绕组。

绕组既是电机的能源转换介质,也是决定电机性能的关键因素之一。

电机的功率、效率、寿命等等指标都与绕组的质量有着紧密的关系。

近年来,电机绕组的温度场分析及优化已成为电机行业研究的热点之一。

一、电机绕组的温度场分析方法在电机运行中,由于绕组内部的电磁感应发热和电阻发热作用下,绕组温度会逐渐升高。

由于各个部分的绕组结构不同,所以在绕组温度分布上也会存在差异。

因此,进行电机绕组温度场分析,有利于优化绕组结构,提高电机的功率密度和效率。

目前,电机绕组温度场分析的方法主要有以下三种:1. 数值模拟法数值模拟法是目前研究电机绕组温度场分布的常用方法。

其基本思想是建立电机绕组的数学模型,通过计算机模拟的方式分析电机在不同工况下的温度场分布情况。

具体来说,数值模拟法常用的软件包括ANSYS、FLUENT等。

2. 实验方法实验方法是通过实验手段,测量电机绕组在不同负载条件下的温度变化情况,并根据测量结果进行分析和优化。

常用的实验手段有红外线热像仪、热电偶、纤维光学传感器等。

3. 解析方法解析方法是建立基于物理原理的电机绕组温度场分布模型,在此基础上,通过解析计算得出温度场分布的解析解。

常用的解析方法包括有限元法、有限体积法、边界元法等。

二、电机绕组的温度场优化方法电机绕组的温度场分布是影响电机整体性能的重要因素之一,因此,研究绕组结构优化方法,是提高电机功率密度和效率的关键。

目前,有许多方法可以有效地优化电机绕组的温度场分布,其中最常用的包括以下几种。

1. 涂层技术涂层技术是在绕组表面喷涂一层专门的保护性材料,目的是提高绕组的热稳定性和导热性。

常用的涂层材料包括氧化铝、氮化硅、热沉淀镀层等。

2. 合理铺绕合理铺绕是指将绕组的导体线依据其规格和结构特点,按照一定的规律分布在绕组槽中。

通过优化绕组的排列方式、导体线的集中密度、绕组的长度等参数,可以使绕组温度场分布更加合理,提高其工作效率。

高压三相感应电机流体流动与传热分析

高压三相感应电机流体流动与传热分析张亮;尹居宸【摘要】以一台YJKK5006-4、6kV、2500kW紧凑型高压感应电动机为样机,采用场路结合的方法,依据CFD(计算流体力学)和热力学理论,按照电机结构的实际尺寸建模计算.由于整体结构复杂,所以考虑电机通风冷却的过程和特点,对电机进行局部处理.根据动态方程理论对电机额定状态下运行状态的损耗进行计算分析,并将结果作为已知参考量加载入仿真分析中,综合分析电机内的流体流动和传热.既降低了计算仿真的难度也提高了模拟的准确度.【期刊名称】《防爆电机》【年(卷),期】2016(051)002【总页数】6页(P17-21,51)【关键词】感应电动机;流体场;温度场【作者】张亮;尹居宸【作者单位】佳木斯电机股份有限公司,黑龙江佳木斯154002;中国石油吉林石化公司乙二醇厂,吉林吉林132021【正文语种】中文【中图分类】TM346电机的运行可靠性的评判标准中,电机稳定运行中的温升问题尤为重要,即电机本体内部各模块的温度场分布情况。

一旦电机内温升长时间超过限额,就会出现绝缘部分出现分层、脱壳和老化等问题,进而使绝缘面的绝缘性能下降引起绝缘损坏,引发电机内部的短路故障,大大降低了性能,最终损毁电机。

这些问题是电机领域内不允许出现的。

所以,准确地描述模拟分析电机的运行状态,通过数字化方式来指导电机设计具有重要的意义。

电机在运行时会产生损耗,而损耗都会转化为热量不断地向周围介质传递导致电机内部温度的升高。

所以准确计算电机内的损耗是分析温升的重要前提。

在电机起动的瞬态条件下,电机内损耗积累量很大而电机转速又相对较低,导致了此时电机内的温升很高,容易产生绝缘老化等安全故障。

因此准确的分析电机稳定运行过程中,损耗的变化是非常重要的。

对于紧凑型高压电机测取电机的温升时,若采用试验的方法会很难实现。

在电机运行实际过程中随着电机转速的变化转子中的漏磁通会增大,损耗也会上升,这会影响局部温升。

温度场数值模拟与分析

温度场数值模拟与分析一、引言温度场是工业制造、自然环境等领域中经常涉及到的现象,通过数值模拟和分析可以深入了解温度场的变化规律,并为后续的研究工作提供有效的参考。

本文将介绍温度场的数值模拟方法和分析技术,并结合实际案例进行分析和讨论。

二、数值模拟方法1.有限元方法有限元方法是数值模拟的一种常用方法,其核心思想是将复杂的物理问题抽象为有限个单元,通过单元之间的相对运动以及单元内部的运动来计算物理量的变化。

在温度场的数值模拟中,有限元方法可以通过建立合适的有限元模型、选择适当的数值方法和求解器来计算温度场的分布和变化规律。

2.计算流体力学方法计算流体力学方法是将物理问题建模为一系列守恒方程和运动方程的数学问题,通过求解这些方程来计算物理量的分布和变化。

在温度场的数值模拟中,计算流体力学方法可以通过建立流体系统的数值模型、指定流体系统的初始和边界条件以及选择适当的求解算法来计算温度场。

3.反向传播神经网络方法反向传播神经网络方法是在深度学习技术的支持下,将物理问题转化为神经网络的训练问题,通过优化网络的结构和参数,实现对物理问题的数值模拟。

在温度场的数值模拟中,反向传播神经网络方法可以通过建立网络模型、选择适当的损失函数和优化算法,来计算温度场的分布和变化规律。

三、分析技术1.可视化分析可视化分析是通过图表、图像和动画等可视化方式来展示温度场的分布和变化规律,通过可视化分析可以直观地了解温度场的变化情况,并且可以更好地理解温度场的复杂性。

2.数据挖掘分析数据挖掘分析是通过分析温度场数据中的模式和关联规则,来发现与温度场相关的重要信息和规律。

通过数据挖掘分析可以发现温度场的非线性规律、异常状态和趋势等信息,为后续的研究工作提供有效的参考。

3.时间序列分析时间序列分析是通过分析温度场数据的时间波动和趋势变化,来了解温度场的周期性和逐渐变化趋势。

通过时间序列分析可以发现温度场中的周期性波动规律和变化趋势,为后续的预测和控制工作提供有效的参考。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

由于对高速电机要进行流体场和温度场的分析,所以对样机主要参数和尺寸作一简要说明,这里包括6槽,12槽,和24槽的样机尺寸。

(1)样机额定数据额定功率:P N = 75 kW额定电压:U N = 500 V相数:m = 3极数:2p = 2额定效率:ηN = 90%功率因数:cosφ = 0.95额定转速:n N = 60000 r/min额定频率:f N = pn N /60 = 60000/60 = 1000 Hz额定相电流:I N = P N / (3U N) = 75000/(3×500) = 86.6A冷却方式:空气冷却(2)定子尺寸气隙长度:δ = 1 mm定子内径:D i1= 66 mm铁心长选取:l t = 135 mm(3)定子槽型尺寸定子冲片设计,如图2.3所示上面描述了三台样机共同的基本数据,下面分别确定6、12、24槽高速电机定子的基本尺寸,表2.1中分别列出6槽、12槽、24槽电机的定子基本尺寸。

其中前面的符号所代表的具体部位可从图中找出。

其中N为每相串联匝数。

表2.1 不同槽数电机定子的基本尺寸Table 2.1 Stator Design of Different Slots6槽12槽24槽b01(mm) 4 3 2b11(mm) 14 6.8 3.4h01(mm) 1 1 1h11(mm) 2 2 2基于FLUENT 的高速永磁电机流体场分析与风摩耗计算2.5.1 CFD 简介计算流体动力学(Computational Fluid Dynamics ,简称CFD )是通过计算机数值计算和图像显示,对包含有流体流动和热传导等相关物理现象的系统所做的分析。

CFD 的基本思想是把真实世界时间域和空间域上连续的物理量,用一系列离散的有限的点上的变量值得集合模拟,通过一定的原则和方式建立起关于R 1(mm) 109 90 90 R 2(mm) 4 3 2 b t1(mm) 22.6 16.2 8.1 h j1(mm) 26 26 26 D i1(mm) 66 66 66 D i2(mm) 270 270 270 S i1(mm 2) - 198 99 S i2(mm 2)2160899449i2S 图2.3定子槽尺寸图Fig.2.3 Dimension of Stator Slot这些离散点上场变量之间关系得代数方程组,通过求解代数方程组,得到场变量的近似解[44]。

流体是CFD的研究对象,流体基本性质和流动状态决定着CFD计算模型及计算方法的选择。

为了对模型进行CFD计算,可以使用商用软件来完成。

其基本的计算流程为FLUENT流固耦合传热等问题的解决。

实质上讲,FLUENT软件只是一个求解器,它可以导入网格模型、提供计算的物理模型、施加边界条件和材料属性、求解和后处理。

而前处理软件可以有多样化的选择,使用最广泛的是GAMBIT软件,它可以进行实际物理模型的两维和三维的建模,可以采用结构化和非结构化网格对复杂的求解区域进行网格划分,提供给FLUENT进行CFD分析。

2.5.2 模型的建立实验样机由于电机体积小,单位体积的损耗大,需要对电机定转子进行较好散热。

样机采用轴向强迫风冷,用外接轴流式风机对电机进行冷却。

这样,就需要分析了解电机内部的气流场的情况,并对转子表面风摩耗进行分析计算。

对高速电机的建模和网格划分是利用GAMBIT 软件进行的,此软件操作采用了GUI方式,可以大大缩短用户熟悉软件的时间,更易于用户上手。

建模的步骤分输入点的坐标,连线,围面和构造体。

点的坐标可以通过读取相应二维模型的AUTOCAD 文件来获取。

把构造模型的各点用线连接起来,构造出模型的二维几何结构。

根据实际样机的结构将各独立的几何面划分出来。

建好各面之后将各面沿Z方向拉伸,长度与电机定子轴向长度相同,这样一个三维的样机模型就建立起来了。

若要对这个模型进行流体场分析就需要对其进行网格划分,网格划分是按照各个体的顺序进行的,原则是流体场变化大的地方比如气隙就要细剖,流体场变化小的可以粗剖,保证网格数量适中。

由于样机是轴对称结构所以在建模的时候只需要建模型的六分之一、十二分之一和二十四分之一就可以了,这样做既可以减少网格数量和降低模型复杂度而且可以提高计算的精度。

网格划分之后就是定义各边界条件,模型中各内风道的入口处施加速度入口边界条件,出口施加压力出口边界条件,对称面施加周期性边界条件,应该特别指出的是转子表面应先取一个较特别的名字,以避免和其他面混淆。

然后定义好流体和固体所在的体就可以了,将两种类型的体区分开来,取上不同的名字。

三维模型图在下面的章节中会介绍到,这里就不加以展示了。

2.5.3 模型的求解对流体场的求解是利用FLUENT软件进行的,该软件只负责模型的求解和后处理,所以要把在GAMBIT中的网格文件导入到FLUENT中。

在计算之前应先检查网格是否符合要求,如果网格不符合要求,就要回到GAMBIT中重新划分网格,直到网格文件通过检查。

下一步是改变单位制,将原来以m为单位的模型改为以mm为单位的模型,缩小1000倍。

再接下来就是选择计算模型,如果进行温度场的求解就要选中能量求解项,如果电机通风道内的空气流态时湍流的就要选择相应湍流求解模型。

接下来是定义各材料属性,如果软件的属性库中没有相应的材料就要自定义材料属性,保存到数据库中。

然后加载边界条件,对于流体定义材料为air,对于固体定义相应得材料属性,如果只分析流体场,固体材料属性不需要定义,然后对于速度入口的边界条件给定速度,出口边界条件给定0相对压力,即与大气压相同。

然后就可以初始化计算模型进行迭代求解了,迭代求解的循环次数要根据计算结果收敛情况来定,运算直到计算达到要求的精度为止。

2.5.4 后处理通过FLUENT中display选项可以观察通风道的空气流动速度以及流体流态,还可以观测通风道内压力分布情况。

2.6 通风计算仿真结果分析通过流体场的分析,当转子转速从10000r/min变化到60000r/min时电机通风道内的流体场情况如下图所示,从图中可以看出随着转速的增大,气隙内的风速逐渐增大,从22.2m/s增大至71.6m/s,而且转子转速对气隙流体流速影响越来越大。

由于气隙内不同气流层间会产生速度差,这样不同气流层间就会产生较大的相对摩擦,摩擦引起较大风摩耗。

电机转子表面速度和气隙的表面情况会对风摩耗产生较大影响。

通过对流体场的分析,可以得到不同工况下风摩耗的大小,比如转子速度、转子表面粗糙度、通风道的结构等等。

图2.8要说明的是转子转速对风摩耗的影响,当转子转速从24000r/min增加到60000r/min时,电机风摩耗从186W增加到了792W,而且从图中可以看出损耗增加的速度大于转子转速增加的速度,对于两者之间具体存在什么关系,可以通过数学上的数据拟合来实现,通过数据拟合,发现风摩耗的大小大约和转子转速的1.84次幂成正比,几乎和转子转速的平方成正比,从这个结果可以看出,为什么在高速电机中风摩耗所占的比重如此大,要作为重点考虑,而在普通工频电机中,转子表面风摩耗几乎可忽略的原因了。

由于轴向通风的存在是为了冷却电机的定转子,而它同样会增加风摩耗,图2.9展示了电机转速在60000r/min 时轴向通风风速对风摩耗的影响,从图上可以看出,轴向风速基本与风摩耗呈线性关系。

虽然轴向通风增加了风摩耗,但它是必须存在的,因为它可以冷却电机定转子,冷却空气的冷却能力取决于流向通风道的通风量。

看上去电机内的冷却流的冷却能力和风摩耗时相互矛盾的,但是可以通过增大通风道截面积从而减小轴向风速的方法来解决这一矛盾,这样既保证了电机的冷却也减小了电机的风摩耗。

计算结果 拟合结果时间/s损耗/W0.0030 0.0020.0010 25 5075 100150前面已经介绍了24槽电机在60000r/min 运行时的风摩耗是792W 。

图2.10为同样功率同样转子结构,不同定子结构的六槽高速电机的流体场仿真结果,它与24槽电机最大的不同就在于它不存在内通风道,只有气隙和外风道参与冷却电机。

通过计算分析,6槽电机的风摩耗为878W 。

比24槽电机的风摩耗大,这一结果显示内风道不但能减少风摩耗,而且可以增强冷却效果。

所以在高速电机的设计中内风道的存在是必要的,具体原因已在2.4节作了说明。

第三章 高速电机温度场分析与通风计算3.1 有关传热的基本概念电机是一种结构非常复杂的不均匀发热体,其内部热量流动和传递的过程很复杂,这些都影响着电机的发热计算。

但是电机产生各种损耗都以热量的形式从热源内部传导到热源的表面,再通过对流和辐射散发到周围空间去。

因此需要讨论传热的三种方式:传导、对流和辐射。

在进行温度分析时,需要给出每一实体的材料属性包括热传导率、比热容、对流散热系数、辐射系数、生热率等[45]。

3.1.1 热传导当电机的内部存在温度差时,热量将从较高温度的部分传导较低温度的部分。

这种热量传递的方式叫做热传导。

如上图所示,图中左右两个表面分别代表高温侧和低温侧,且分别维持均匀的温度,分别为T hot 和T cold ,且存在一定的温差(T hot >T cold ),热量从左侧传导到右侧。

且满足下列关系:其中Q 为t 时间内的总热量,k 为热导率,A 为平面面积,d 为两平面间距离。

这就是导热的基本定律,傅立叶定律。

3.1.2 热对流对流仅在流体之间发生,它是指温度不同的各部分流体之间发生相对运动所引起的热量传递方式。

高温物体表面常常发生对流现象,这是因为高温物体表面的空气因为受热而膨胀,密度减小而向上流动,与此同时,密度较大的冷空气下降代替原来受热空气的位置,产生对流。

对于空气来说,如果空气的流态为层流()dT T kA t Q cold hot -=时,热量的传递主要依靠热传导作用,由于空气的热导率较小,所以层流时散热效果不是很好。

当流体层产生湍流时,这时热量的传递主要依靠对流作用,由于对流散热的热阻较小,因此此时散热能力明显提高。

当计算由对流作用带走热量时,采用牛顿散热定律:这里q 表示热流密度,即单位时间通过单位等温面的热量。

α 表示对流散热系数,即当表面与周围介质的温差为1℃时,单位时间内通过单位面积表面的热量。

1θ 和 2θ分别表示壁面温度和流体温度。

3.1.3 热辐射热辐射是通过电磁波的方式将能量传递给其他物体的过程。

辐射不需要直接接触,也不需要任何中间介质,即可在真空中传播。

同一物体,温度不同时的热辐射能力不一样,温度相同的不同物体热辐射能力也不相同。

在同一温度下黑体的辐射能力最强。

黑体在单位时间内发出的热量由Stefan-Boltzmann 定律表示:这里T 表示黑体的热力学温度,S 表示产生辐射的表面积,σ表示黑体辐射常数。