酸轧线总体概述课件

《冷轧酸洗线工艺》课件

02

冷轧酸洗线工艺流程

酸洗前的准备

设备检查

确保酸洗线设备处于良好状态,无故障隐 患。

清洗和Байду номын сангаас处理

去除待酸洗钢板表面的杂质和氧化物,确 保酸洗效果。

《冷轧酸洗线工艺》PPT课件

CONTENTS

• 冷轧酸洗线工艺简介 • 冷轧酸洗线工艺流程 • 冷轧酸洗线工艺设备 • 冷轧酸洗线工艺操作要点 • 冷轧酸洗线工艺的优化与改进

01

冷轧酸洗线工艺简介

冷轧酸洗线工艺的定义

冷轧酸洗线工艺是一种金属加工技术,主要用于生产高质量 的冷轧钢板。它通过酸洗去除金属表面的氧化物和杂质,以 提高钢板的表面质量和性能。

致酸洗液分解和设备腐蚀。

01

酸洗浓度

02 适当提高酸洗液的浓度可以提高

酸洗效果,但浓度过高会增加生

产成本和环境污染。

酸洗时间

延长酸洗时间可以提高酸洗效果

,但时间过长会导致金属过度腐

03

蚀和设备损坏。

酸洗液流速

04 合理控制酸洗液流速可以提高酸

洗效果,同时还能减少金属杂质

在设备中的沉积。

谢谢您的聆听

。

04

冷轧酸洗线工艺操作要点

酸洗液的配制与调整

总结词

酸洗液的配制与调整是冷轧酸洗线工艺 中的重要环节,直接影响到酸洗效果和 产品质量。

VS

详细描述

在配制酸洗液时,需要选择合适的酸种类 和浓度,并根据实际情况调整酸洗液的成 分比例。同时,需要定期检测酸洗液的浓 度和酸度,确保其处于最佳状态。

酸轧普及本教材第二章1

第二章酸洗机械设备第一节酸洗入口设备2.1.1 步进梁运输机2.1.1.1 功能概述入口步进梁式运输机,平行于机组中心线布置,从机组入口延伸至热卷库,设有15个卷位。

用车间吊车将卧放于热卷库中的热轧钢卷吊运至步进梁上。

步进梁一步一步地运送给钢卷转向台。

为了防止因钢卷惯性引起的冲击,步进梁有高低速切换,在起动和停止时切换到低速。

入口步进梁运输机由一个固定梁和三段相互连接的移动梁组成。

移动梁的升降和移动由液压缸操作。

用于人工拆捆带的托辊设置在第15号卷位。

钢卷宽向对中装置在第14号卷位。

在第15号卷位由人工拆除钢卷捆带。

2.1.1.2 结构及主要参数型式液压步进梁荷载能力Max. 603.75t(40.25t/卷×15卷)步进梁荷载能力603.75t长度60m卷位间距4m移动行程4m移动速度150/50mmps升降行程230mm升降速度约15mmps工作周期≤120s(不包括人工带头定位和拆捆带时间)动梁3段,焊接钢结构固定梁1套,焊接钢结构上卷固定鞍座13个,焊机钢结构,设有橡胶缓冲垫导轮锻钢,一侧无轮缘,另一侧双轮缘轨道重轨(JIS100kg,37kg重轨,或相当品)液压缸行走TC φ280×φ180×4000mmST,约150/50mmps 升降6个,CA φ250×φ160×595mmST,约35mmps 导轮润滑自动集中干油润滑移动梁间连接杆3个步进梁行走驱动装置如图2.1.1示图2.1.1 行走驱动装置步进梁提升机构如图2.1.2示图2.1.2 提升机构托辊(位于15号卷位)型式电机传动式。

电机AC7.5kw×2台,32rpm,VVVF,齿轮马达辊子φ300×1500mm×2个,中间凹槽φ250×500mm。

材质锻钢对中滑动鞍座(位于14号卷位)如图2.1.3图2.1.3 对中滑动鞍座主要参数:移动速度15 mmps移动范围±150mm对中精度约±30mm液压缸TC φ80×φ45×300mmST在第15号卷位,由人工操作对钢卷头部进行定位。

3.酸轧机组工艺介绍

#1活套

开卷机

返回

破鳞机

酸洗槽 切边剪 三辊张紧

#1 #2 #3 #4 #5

卷取机

#2活套 #3活套 焊机 飞剪 #7CPC

#1活套

开卷机

破鳞机

酸洗槽 切边剪 三辊张紧

#1 #2 #3 #4 #5

卷取机

#2活套 #3活套 焊机 飞剪 #7CPC

#1活套

开卷机

破鳞机

酸洗槽 切边剪 三辊张紧

#1 #2 #3 #4 #5

卷取机

#2活套 #3活套 焊机 飞剪 #7CPC

#1活套

开卷机

UCM轧机

返回

张力自动控制(ATC)、位置自动控制(APC)、厚度自动控制 (AGC)、板形自动控制(ASC)、轧机区逻辑顺序控制等。张力, 厚度,板形等的解偶控制属于多变量控制范畴,解偶控制方法主要 有:自适应解偶方法,模糊解偶方法

工程建筑面积 总建筑面积: 164032m2 主厂房长度: 959.5m 主厂房宽度: 174m 生产规模 碳钢冷轧项目设计年产冷轧成品钢卷150万吨,其中 冷轧钢卷和热镀锌钢卷各75万吨 冷轧厂所需原料钢卷将全部由本公司CSP厂提供。 年需原料钢卷(CSP热轧钢卷):157.9万吨。 原料规格:厚度 1.8~6 mm 宽度 850~1680 mm

冷轧产品特性-表面结构

表面结构 麻面 光亮表面

代 号 D B

高级的精整表面

FC(O4)

产品二面中较好的一面无肉眼可见的明显缺欠,另一 面必须至少达到FB的要求。

超高级的精整表面

FD(O5)

产品二面中较好的一面不得有任何缺欠,即不能影响 涂漆后的外观质量或电镀后的外观质量,另一面必须 至少达到FB的要求。

冷轧工艺-酸轧

北京首钢股份有限公司 顺义冷轧分厂 冷轧工艺简介

主要内容 1. 厚度自动控制AGC 2. 冷轧张力控制工艺 3. 板形自动控制AFC 4. 动态变规格控制

板带自动厚度控制-AGC

• 板厚是板带材质量的主要衡量指标之一, 它直接关系到产品的质量和经济效益。厚 度自动控制( Automatic Gauge Control简称 AGC)是提高板带材质量的重要方法之一, 其目的是获得带钢纵向厚度的均匀性。

流量AGC原理

• 流量AGC的基本原理是根据轧制带 材质量不变原理(即流入轧机的带材体 积与流出轧机的带材体积恒定原理)来 测量并控制出口带材厚度的。其控制 模型为:

• 因为在冷轧中带钢的宽度可以认为是 不变的,即B=b,整理上式可得:

监控AGC原理

• 监控AGC是根据出口测厚仪测得的厚度偏 差对出口带材厚度进行反馈控制的。

1850冷轧机中AGC系统设计

入口AGC系统

• 该入口AGC系统,由第1机架的前馈AGC, 第1机架的反馈AGC, 机架前入口张紧辊与 第1机架张力联调和第2机架的前馈AGC组 成。它借助于第1机架的前馈AGC和反馈 AGC,调节第1机架的辊缝或轧制力;借助 于第2机架的前馈AGC,调节第一机架的主 传动速度维持带钢秒流最恒定来控制第1、 2机架带钢的出口厚度。

冶金行业轧管培训教材 ppt课件

245mm 北方星钢厂 美国 1987 30 114~245 7

245mm 阿尔戈马厂 加拿大 1986 30 48~178X3.6~32 7

245mm 希德尔卡厂 阿根廷 1988 35 140~273X4.5~35 6

245mm 西多厂 委内瑞拉 1990 - 114~245X4.5~35 -

• 中性面两侧:相对滑动↑→轧制力↓ →轧机弹跳

↓ →轧后断面↓。

PPT课件

45

结论

心棒中性面处轧件断面大>设定值。 1.稳定轧制:毛管各截面通过心棒中性面的机率

相同→轧后荒管断面尺寸一致。

2.咬入、抛钢阶段:心棒中性面位置变化,毛管 各截面通过中性面的几率不同→几率大的截面 轧后断面尺寸大(壁厚与外径大)→连轧管时 出“竹节”缺陷。

•过充满:耳子、飞翅

•欠充满:使荒管断面呈四角/八角形

•随后机架也会过充满(连锁反应)

•最佳:

PPT课件

40

3.MM运动特点

心棒:轴向仅受轧件摩擦力作用,处于全浮动状 态。

金属速度逐架升高,而芯棒为刚体,某一时刻只 有一个速度,

芯棒速度Vt=各架金属速度的平均值,为中性面

a.入口-中性面:金属速度<心棒速度→金属后滑

a的作用:压下使钢管延伸,因此,a<Dm 。

b的作用(孔型侧壁) :主要是保证毛管的正常咬入, 同时有横向宽展的余地,防止产生耳子和划伤毛管。

如果采用正圆孔型,即没有侧壁, b=a ,则b <Dm , 无法被孔型咬入,会啃伤毛管。

b ↑,椭圆度↑:易咬入、防耳子;但增加壁厚不均。

延伸小可采用小椭圆度。PPT课件

PPT课件

47

6.连轧管过程采用何种张力制度?

华菱涟钢薄板冷轧项目酸轧线介绍

序号 1

总包商 机械商

三菱---日立 三菱---日立

SMS---DEM SMS---DEM

2

电气商

日立电气

3

酸再生

奥地利ANDRITZ

美国ISSA

4

焊机

德国MIEBHI

日本三菱电机

西门子 东芝--GE 奥地利ANDRITZ 德国西马克 德国MIEBHI 日本三菱电机

2003-6-30

4

3、招标的安排

1#机架 470/420

中间辊mm 支撑辊mm 轧制力

560/510 560/510 560/510

560/510

1300/1400 1300/1400 1300/1400

2500吨 2500吨 2500吨

1300/1400 2500吨

马达功率 减速比

KW

3150KW 1/2.57 4800KW 1/2.36 4800KW 1/1.32

2003-6-30

6

5、冷轧项目平面布置

2003-6-30

7

二、工艺设备、电气比较

1、平面布置及主要工艺参数

SMS连续酸轧线:

开卷机速 度mpm

650

酸洗段速 度mpm

220

切边剪速 度mpm

240

轧机入口 mpm

240

轧机出口 mpm

1250

2003-6-30

8

切边剪

三菱—日立连续酸轧线 :

华菱涟钢薄板冷轧项目 酸轧线介绍

2020/8/13

一、酸轧联合机组基本情况(含冷轧总体进度) 二、工艺设备、电气设备 三、商务情况 四、建设工期

2003-6-30

2

一、酸轧联合机组基本情况

酸轧普及本教材第二章2

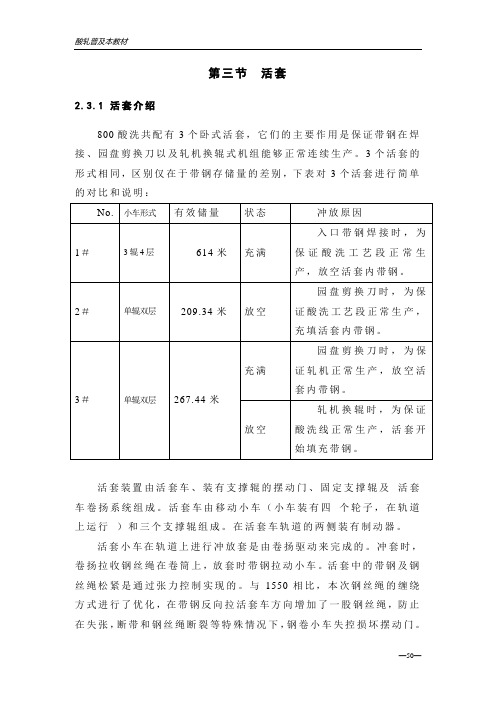

第三节活套2.3.1 活套介绍800酸洗共配有3个卧式活套,它们的主要作用是保证带钢在焊接、园盘剪换刀以及轧机换辊式机组能够正常连续生产。

3个活套的形式相同,区别仅在于带钢存储量的差别,下表对3个活套进行简单的对比和说明:活套装置由活套车、装有支撑辊的摆动门、固定支撑辊及活套车卷扬系统组成。

活套车由移动小车(小车装有四个轮子,在轨道上运行)和三个支撑辊组成。

在活套车轨道的两侧装有制动器。

活套小车在轨道上进行冲放套是由卷扬驱动来完成的。

冲套时,卷扬拉收钢丝绳在卷筒上,放套时带钢拉动小车。

活套中的带钢及钢丝绳松紧是通过张力控制实现的。

与1550相比,本次钢丝绳的缠绕方式进行了优化,在带钢反向拉活套车方向增加了一股钢丝绳,防止在失张,断带和钢丝绳断裂等特殊情况下,钢卷小车失控损坏摆动门。

图2.3.1 活套车2.3.2 活套设备组成活套型式:卧式,装有摆动门及固定支撑辊。

活套车:数量:1台型式:四轮车式,装有三个活套辊。

速度:最大100mpm行程:最大169.1 m活套容量:最大676.4 m有效活套长度:614 m活套辊尺寸:φ1200×2300×3个面衬聚氨脂厚15mm带钢层数:4层带钢速度:入口侧:最大600mpm出口侧最大250mpm速度差:最大400mpm(活套车最大速度最大100mpm)支撑辊尺寸:摆动辊:φ155mm×1050mm×120个(3层,每层40个)面衬聚氨脂厚10mm固定辊:φ155mm×2100mm×45个,包括活套支持辊。

面衬聚氨脂厚10mm。

钢丝绳卷筒:φ1800mm×3900mm×1个卷筒传动:电机1台,AC850kw×500rpmVVVF卷筒拉力:最大36.2吨钢丝绳直径:φ35.5 mm端头止挡器: 液压止挡器齿轮润滑泵: 1台,电机AC2.2kw×1000rpm 钢丝绳张紧器: 液压张紧器(带有ACC)润滑摆动辊: 每个摆动辊均装有标准油嘴手动油枪加油活套车: Daikin GW或相当品材质辊子: 焊接钢结构卷筒: 焊接钢结构支架: 焊接钢结构车轮: 铸钢活套车更换装置: 设2台10吨手动葫芦车移动梁卷筒更换装置: 设2个10吨的吊耳轨道: 37kg轨或相当品第四节拉矫机2.4.2 拉矫机简介拉矫机位于酸洗工艺段入口前部,其作用为通过拉伸和弯曲改善带钢板形并使带钢表面的氧化铁皮开裂,提高酸洗效率。

酸连轧机组——酸洗工艺概述ppt课件

酸洗工艺概述

1

2

冷轧板带钢特点

一、冷轧的定义

●冷轧:金属在再结晶温度以下进行轧制 变形。一般指带钢不经加热而在室温下直 接进行轧制加工,轧后的带钢可能烫手, 但还是叫冷轧。

冷轧就是以轧制变形形式来达到所需 几何尺寸和机械性能的一种冷加工方法。

3

• 热轧和冷轧的界限应以金属的再结晶温度 T再来区分,即高于T再的轧制为热轧,低于 T再的轧制为冷轧。钢的再结晶温度T再=450 ~ 650℃。

21

• 轧机部分:

• 7#纠偏辊(双辊式)→6#张力辊(四辊式)→8# 纠偏辊(双辊式)→轧机入口夹送辊及液压剪→五 机架六辊冷连轧机→入口侧导对中装置→三辊稳定 辊→五机架六辊冷连轧机→出口夹送辊→出口旋转 飞剪→转向辊和穿带导板→双卷筒回转式张力卷取 机(卡鲁塞尔卷取机)→皮带助卷器→出口钢卷车 →出口步进梁→钢卷称重→打捆机→钢卷检查站

(4)跟无头轧制一样,可以不停机来变换产品 规格,生产灵活,计划安排比较方便。

(5)由于轧制速度比常规轧制低,主电机容量 相应可以减少1/4—1/3,电气设备和能耗可以 减少。

(6)由于工序和设备减少,自动化程度提高, 操作人员可大大减少。

8

• 酸洗的意义:

冷轧的原料为热轧带钢卷,它是在高温下 进行轧制和卷取的,带钢表面在该条件下生成 的氧化铁皮,能够牢固的覆盖在带钢表面上, 并掩盖着带钢表面的缺陷。若将这些带着氧化 铁皮的带钢直接送到冷轧机去轧制,则其一, 带钢在大压下量的条件下进行轧制,会将氧化 铁皮压入带钢的基体,影响冷轧板的表面质量 及加工性能,甚至造成废品;

28

• 酸洗后的带钢经挤干辊进入五级串级逆流式 漂洗槽,生产线短时停机时漂洗段设有防停 车斑系统,防止表面锈斑。漂洗完的带钢通 过挤干辊进入热风干燥机,去除带钢表面水 分。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

762mm 3 660-800mm 2300mm A.C 375kw 0—601/1710rpm

开卷机芯轴

膨胀缸

拉杆

膨胀套

拉杆

键

扇形块

膨胀套

• 膨胀缸拉动拉杆,拉杆拉动膨胀套,膨胀

套的楔形结构使扇形块膨胀。

膨胀套

扇形块

膨胀缸、旋转给油器

旋转给油器 膨胀缸

位置传感器

开卷机外支撑

• 位置:位于开卷机芯轴未端 • 作用:支撑芯轴,防止芯轴在钢卷重

1号剪切缸

2号剪切缸

上剪刃 斜楔

下剪刃 剪刃锁紧缸

丝杠

剪刃梁锁紧缸

双切剪剪刃间 隙调整示意图

驱动电机

1号双切剪

上剪刃

斜楔驱动电机

下剪刃

双切剪参数:

• 剪刃长度 • 剪刃高度 • 最大剪刃厚度 • 最小剪刃厚度 • 剪刃倾角 • 最大剪切带钢厚度 • 最大剪切带钢宽度 • 剪掉的废料长度

2300 mm 100 mm 30mm 22mm 2° 6.0 mm 2080mm 800 – 1500 mm

No.1入口步进梁 接收从天车吊来的钢卷,并周期性地把 钢卷输送到No.2入口步进梁上 No.2 入口步进梁 从No.1步进梁接收钢卷,并周期性地把 钢卷输送到梭车上

步进梁:

横移缸

抬升缸

步进梁动作过程

• 钢卷在步进梁上,活动梁处于最低位置 • 升降油缸外升,活动梁抬起钢卷 • 移动油缸外升,活动梁前移 • 升降缸收缩,活动梁下降,钢卷放在固定梁上 • 移动油缸收缩,步进梁复位,完成一个步进循

环

入口1号步进梁技术参数

动梁卷位数量: 定梁卷位数量: 最大卷重: 钢卷支承: 提升高度: 卷位间距: 钢卷总横移距离: 横移缸尺寸: 抬升缸尺寸: 6 6 38 t 鞍座型 200mm 4000mm 20000mm Ø 200 / Ø 140 – 4000 Ø 360 / Ø 220 – 200

• (10)出口夹送辊打开,线运行

焊接的防护

He气体做为 保护气体,防 止带钢被氧化

焊丝喂料系统

焊机录像

• 焊接录像 • 废料运输

活套车示意图

驱动电机

钢丝绳 带钢 绳张 紧缸 活套轮

活套 小车

入口活套参数

• 充套速度: • 放套速度: • 带钢储存量: • 活套车运行距离: • 活套车驱动: • 活套钢丝绳:

地辊辊子尺寸图

梭车

• 位置:位于2号步进梁后面 • 作用:从步进ቤተ መጻሕፍቲ ባይዱ上运输钢卷到1号开卷机和

2号开卷机;将钢卷旋转90度,使钢卷小车 可以从梭车上接到钢卷。

2号步进梁 梭车

驱动电机

钢卷小车

钢卷小车抬升缸尺寸

1号开卷机参数

• 卷筒直径 • 扇形块数量 • 膨胀范围 • 卷筒长度 • 卷取机驱动

减速比i

3.14

2.909

2.107

1.679

1.621

轧机齿轮箱2级

1级

1级

轧机齿轮箱2级数据

轧机1至3 中心距mm 齿数 模数 齿宽mm 600 29/29 20 500 轧机4至5 600 36/36 16 350

接手

接手数据

轧机1 模数 齿数 轧机2至5

位置: NO.2步进梁第三卷位处 作用:测量钢卷宽度直径,为后序工作 作准备 组成:机架、导杆、接触板、宽度测量臂 和驱动装置

测径触头

测宽触头

2号步进梁

测宽测径工作原理

• 钢卷到达2号步进梁的第三个钢卷位后,测径液

压缸伸出,接触到钢卷。液压缸位置传感器的 数据为D1,则钢卷的直径D为: • D=(步进梁中心线到测径触头零位值—D1)X2 • 当测径触头接触到钢卷后,测宽两触头开始相 对运动接触钢卷,当接触到钢卷后,两液压缸 传感器的数据为D1、D2,则钢卷宽度W为: • W=两缸最大行程总和—D1—D2

• 焊接流程:

• (1) 出口夹送辊启动,带尾降速,起套,停止

• (2)出口夹钳夹紧,出口侧导及附助辊打

开

• (3) 入口夹送辊关闭,带头降速,起套,

带头停止

• (4)入口夹钳夹紧,入口侧导及附助辊打

开

• (5) 剪切

• (6)入口夹钳前移,对中

• (7) 焊接

• (8)焊缝检测

• (9)剪月牙弯

偏心轴

直头机参数

• 辊子直径 • 托辊直径 • 矫直速度 • 矫直精度

Ø 180 x 2300 mm Ø 150 x 1835 mm 60m/min ±0.1mm

双切剪:

• 带钢经过直头机后,进入双切剪。 • 作用:剪去带钢的头、尾。 • 基本结构:

1、剪刃牌坊; 2、上下剪刃梁;3、上下 剪刃;4、夹紧缸;5、驱动缸;6、入口和 出口侧的废料夹送辊。

拉矫机

拉矫机本体

张力驱动

拉矫辊更换装置 出口张力辊

工作辊夹紧缸

快速打开缸

基架

风道

带钢方向

拉矫直机的矫直原理

带材板形缺陷产生的实质是由于带材在宽度方 向上具有不同的内应力,使之沿宽度方向上产生 了很小的长度差。要想得到板形平整的板带材, 只需对带材长度方向上施以超过材料屈服极限的 应力,使长、短纤维同时产生一定的塑性变形, 在应力松弛后,延伸变长的纤维仍然保留,从而 使带材内部纵向纤维间的长度和内应力趋于相同, 且方向一致,即能达到矫直的目的。

入口2号步进梁技术参数

动梁卷位数量: 定梁卷位数量: 最大卷重: 钢卷支承: 提升高度: 卷位间距: 钢卷总横移距离: 横移缸尺寸: 抬升缸尺寸: 5 5 38 t 鞍座型 200mm 4000mm 16000mm Ø 200 / Ø 140 – 4000 Ø 360 / Ø 220 – 200

测宽测径装置

圆盘剪:

圆盘剪是酸洗轧机联合机组中一个重要设备。热轧来料 的宽度一般比冷轧最终产品宽,因此需要对热轧料进行 切边。

月牙剪上剪刃

月牙剪下剪刃

圆盘剪动画

圆盘剪 上剪刃

碎断剪 上剪刃

碎断剪 下剪刃

废料溜槽

圆盘剪 下剪刃

圆盘剪参数:

• 宽度调整范围 • 剪刃直径 • 剪刃最大宽度 • 剪刃最小宽度

650 -3370 mm Ø 400 mm 43 mm 25 mm

激光焊是以激光束聚焦获得的高功率光斑投射工件, 熔化金属焊接。激光束被聚焦到工件的表面或表面以下位 置,它与焊件的作用产生一小孔,激光在小孔内的反复折 射有利于熔池对激光能量的吸收。连续辐射的激光相对工 件进行移动,则小孔也随之移动,激光束始终与熔池前沿 相互作用,熔化金属的气化使得小孔得以维持,并造成熔 池金属的流动,形成一个深宽比很大的连续焊缝。如图

力作用下变形 • 基本构成:液压缸驱动的四杆机构

开卷机外支撑

钢卷

开卷机芯轴 外支撑

开卷机防皱辊 位置:位于开卷 机入口侧上方 作用:开卷中防 止带钢翘起

防皱辊

钢卷

开卷机芯轴

穿带导板示意图

直头机前入 口夹送辊

穿带导板 钢卷

抬升缸

开卷机芯轴

直头机基本工作原理

• 直头机包括上、下两个辊盒。上辊盒3根辊,

酸洗段挤干辊

• • • •

共12对; 直径: 总长: 重:

Ø 319 mm 3800mm 913kg

酸再生工艺示意图

酸洗 酸罐

酸再生

酸再生工艺示意图

新水 带钢 酸洗线 漂洗

废酸 废酸 废酸 再生车间 再生酸 新酸 漂洗水 漂洗水

氧化物

酸再生主反应式:

• 4FeCl2+O2 +4H2O

700°

酸洗漂洗槽

酸洗线的漂洗段设计成5 级冲洗。漂洗槽分为5 个喷淋 段,每段设有两组喷淋管,一组喷淋管为正常生产时向 钢板喷射的漂洗水;另一组喷淋管为事故时向钢板喷射 脱盐水。漂洗槽还设有酸雾排放口,以防止酸雾逸散。 各段之间设有挤干辊,使带钢带出的漂洗水量达到最小, 挤干辊配有可锁定的由PP制成的双作用滑行门凹口。 技术参数: 20,000 mm 长度: 3,000 mm 宽度: 1,600 mm 高度: 6,700 mm × 3 槽盖长:

下辊盒4根辊。 • 工作原理:上辊盒可通过两台交流电机带 的偏心轴。一个位于入口侧,一个位个出 口侧。通过电机驱动偏心轴,来调节上辊 盒与下辊盒之间的间隙,达到调节插入量 的目的。 • 插入量的调节依靠存储在过程计算机里的 预先根据不同材质而设定好的数据表来完 成。

除尘吸口

上辊盒

快速打 开缸

下辊盒

测量装置技术参数:

外径测量范围: 外径测量精度: 宽度测量范围: 宽度测量精度: 1000-2150mm ± 5 mm 最大 1900mm 最小 800mm ± 5 mm

地辊

• 位置:入口2号步进梁第四钢卷位处 • 作用:用于旋转钢卷,使开卷器拆除钢卷捆

带和旋转钢卷到上卷位(7点钟方向)。 • 与开卷器并称为地辊站

激光焊机

激光焊机的位置及功能

1、激光焊机位于酸轧机组的入口段,在转向夹送辊和第 一个纠偏辊之间.

2、激光焊机的功能就是把两带钢头尾焊接起来,以保证

带钢在机组中连续通过。焊机在酸洗连轧机组是关键设备, 焊机的焊接周期和焊接质量将直接影响到酸轧机组的生产 能力和其它加工工序。

激光焊机的工作原理及特点

碎断剪参数:

• 剪鼓直径 • 剪鼓宽度 • 每台剪鼓上的剪刃数量 • 碎屑长度

Ø 350 mm 140 mm 6 200mm

5架CVC轧机主要组成

• 轧机驱动 • 机架 • 轧辊 • 液压压下 • 垫块装置 • 斜楔装置 • 弯辊窜辊装置 • 润滑冷却系统

轧机齿轮箱1级

轧机齿轮箱1级数据

轧机1 输入力矩kNm 输出力矩kNm 中心距mm 齿数Z1/Z2 模数m 齿宽mm 117 2X184 900 21/66 20 400 轧机2 117 2X171 900 22/64 20 400 轧机3 117 2X124 900 28/59 20 400 轧机4 117 2X99 700 28/47 18 350 轧机5 117 2X95 700 29/47 18 350