重力热管工作原理图及制作流程图

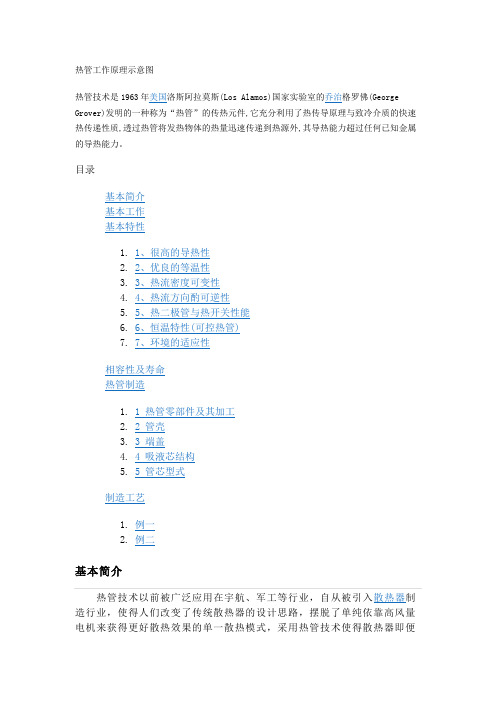

热管工作原理示意图

热管工作原理示意图热管技术是1963年美国洛斯阿拉莫斯(Los Alamos)国家实验室的乔治格罗佛(George Grover)发明的一种称为“热管”的传热元件,它充分利用了热传导原理与致冷介质的快速热传递性质,透过热管将发热物体的热量迅速传递到热源外,其导热能力超过任何已知金属的导热能力。

目录基本简介热管技术以前被广泛应用在宇航、军工等行业,自从被引入散热器制造行业,使得人们改变了传统散热器的设计思路,摆脱了单纯依靠高风量电机来获得更好散热效果的单一散热模式,采用热管技术使得散热器即便采用低转速、低风量电机,同样可以得到满意效果,使得困扰风冷散热的噪音问题得到良好解决,开辟了散热行业新天地。

现在常见于cpu的散热器上。

从热力学的角度看,为什么热管会拥有如此良好的导热能力呢?物体的吸热、放热是相对的,凡是有温度差存在的时候,就必然出现热从高温处向低温处传递的现象。

从热传递的三种方式来看(辐射、对流、传导),其中热传导最快。

热管就是利用蒸发制冷,使得热管两端温度差很大,使热量快速传导。

一般热管由管壳、吸液芯和端盖组成。

热管内部是被抽成负压状态,充入适当的液体,这种液体沸点低,容易挥发。

管壁有吸液芯,其由毛细多孔材料构成。

热管一端为蒸发端,另外一端为冷凝端,当热管一端受热时,毛细管中的液体迅速蒸发,蒸气在微小的压力差下流向另外一端,并且释放出热量,重新凝结成液体,液体再沿多孔材料靠毛细力的作用流回蒸发段,如此循环不止,热量由热管一端传至另外一端。

这种循环是快速进行的,热量可以被源源不断地传导开来。

基本工作典型的热管由管壳、吸液芯和端盖组成,将管内抽成1.3×(10负1---10负4)Pa的负压后充以适量的工作液体,使紧贴管内壁的吸液芯毛细多孔材料中充满液体后加以密封。

管的一端为蒸发段(加热段),另一端为冷凝段(冷却段),根据应用需要在两段中间可布置绝热段。

当热管的一端受热时毛纫芯中的液体蒸发汽化,蒸汽在微小的压差下流向另一端放出热量凝结成液体,液体再沿多孔材料靠毛细力的作用流回蒸发段。

热管工作原理

热管工作原理图· 管内吸液芯中的液体受热汽化;· 汽化了的饱和蒸汽向冷端流动;· 饱和蒸汽在冷端xx放出热量;· xx液体在吸液芯毛细力作用下回到热端继续吸热汽化。

热管简介热管是一种导热性能极高的被动传热元件。

热管利用相变原理和毛细作用,使得它本身的热传递效率比同样材质的纯铜高出几百倍到数千倍。

热管是一根真空的铜管,里面所注的工作液体是热传递的媒介。

在电子散热领域里,最典型的工作液体就是水。

使用圆柱形铜管制成的热管是最为常见的。

热管壁上有吸液芯结构。

依靠吸液芯产生的毛细力,使xx液体从xx端回到蒸发端。

因为热管内部抽成真空以后,在封口之前再注入液体,所以,热管内部的压力是由工作液体蒸发后的蒸汽压力决定的。

只要加热热管表面,工作液体就会蒸发。

蒸发端蒸汽的温度和压力都稍稍高于热管的其它部分,因此,热管内产生了压力差,促使蒸汽流向热管内较冷的一端。

当蒸汽在热管壁上xx的时候,蒸汽放出汽化潜热,从而将热传向了xx端。

之后,热管的吸液芯结构使xx后液体再回到蒸发端。

只要有热源加热,这一过程就会循环进行。

1963年,George M. Grover第一个发明并且制造出了热管。

不过,通用汽车早在1935年就申请了类似元件的专利。

直到20世纪60年代,热管才受到人们的重视。

逐渐的,作为一种提高传热效率的元件,热管受到了众多国家实验室和商业实验室的重视,而不再仅仅是实验室的试验品。

令人吃惊的是,第一个将热管作为传热元件而加以接受和运用的主要客户竟然是政府。

因为,热管的第一个商业用途是用于xx上的系统。

由于热管较高的成本和较小的需求,使得热管进入商业领域的进程非常缓慢。

在当时,大部分的电子元件散热问题,用简单的金属散热块就可以解决。

高端的军用设备是个例外,因为这样的设备需要热管的高性能,而且可以承受较高的成本。

20世纪80年代,作为高端电子产品的散热设备,热管逐渐被市场所接受。

重力式散热系统

发展概念:

这是一个散热片和热管的巧妙结合体。具有散热能力好, 重量轻的优点。是大 LED灯散热器的最佳方案。

两相均热板散热系统的工作方式:在真空腔体中,加入 一定量的工作液体,在遇热时,工作液体吸收大量的热量转 化成蒸气,蒸气携带大量的热量并快速在均热板腔体内均匀 扩散,从而使热量快速均匀传导到与均热板连接(或一体) 的鳍片之上,通过鳍片将热量散发到空气中。经过鳍片的吸 热散热后,水蒸气迅速凝结成液体,并通过腔体中的吸液芯 回流到加热点,如此循环而起到高效的散热作用。

LED灯两相散热器

目录:

1.原理简介 2.概述 3.类型结构 4.温度测试

热管原理简介:

原理:热管是一种有着高导热性能的传热元件,它通 过在全封闭的真空管腔内工质的蒸发与凝结来传递热量,具

有极高的导热性、良好的等温性。 工作特性原理:外部热源的热量,通过蒸发段使工质液

体温度上升,温度上升液面蒸发,直至达到饱和蒸气压,此 时热量以潜热的方式传给蒸气,在压差的作用下,蒸气流向 低压且温度低的冷段,并在冷凝段的气液界面上冷凝,放出 潜热。放出的热量通过腔壁传给外冷源。冷凝的工质液体通 过毛细吸液芯回流到蒸发段,完成一个循环。如此往复,不 断的蒸发与冷凝,实现极速的热传导。

风速(m/s) --0.5 --0.5

结温Tj(℃) 62.5 43.5 54.8 40.4

100W 重力散热器:

注意:此散热器使用时加热面必须向下。倾 斜角度不能大于30度。

4.1. 100W 散热器测试结果

产品规格

测试功 风速( 率(W) m/s)

结温Tj(℃)

120

0

69

218x13

8x58

重量

100

0.5

热管的特性,结构与工作原理

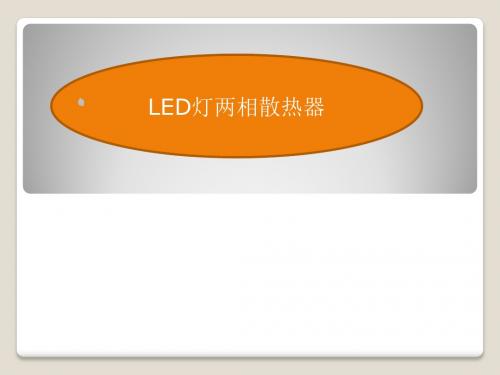

热管的特性,结构与工作原理/heatpipe04/02/2007-2-27/72277735314.htm晨怡热管从热力学的角度来看,物体的吸热、放热是相对的,凡是有温差存在时,就必然发生热从高温处传递到低温处,这是自然界和工程技术领域中极普遍的一种现象,而热传递的方式有三种:辐射、对流、传导,其中以热传导为最快。

1963年美国Los Alamos 国家实验室的G.M.Grover 发明了一种称作为『热管』的传热组件,它充分利用热传导原理与致冷介质快速热传递性质,透过热管将发热物体的热量迅速传递到体外,导热能力超过了任何已知金属的导热能力。

热管的特性:1.热管传热能力高因为热管的传热主要靠工质相变过程中吸收.释放气化潜热和蒸汽流的传热,所以它的传热能力较其他导热材料高几十倍。

2.热管的均温特性好热管工作时,管内蒸汽处于饱和状态,蒸汽流动和相变时的温差小,所以沿热管蒸发端表面的温度梯度很小,可自动地形成均匀的热流温度。

3.具有可变热流密度的能力由于热管中的蒸发和冷凝空间是分开的,若在蒸发端输入高热流密度,则在冷凝端可得到低的输出热流密度,实现“热变压器”的作用。

4.具有良好的恒温特性采用一种充有惰性气体的可控热管,当输入端的热量变化时,因蒸汽压力的变化使冷凝端的冷凝面积改变,以维持热源温度的恒定。

热管典型结构以及工作原理:热管由管壳﹑吸液芯和工质组成,热管的工作段可分为蒸发段,绝热段和冷凝段三部分。

当蒸发端收热时,通过管壁使浸透于细液芯中的工质蒸发,蒸汽在蒸发和冷凝端之间所形成的压差作用下流向冷凝端,由于冷凝端受到冷却作用,蒸汽凝结为液体,释放汽化潜能。

冷凝后的气体,靠吸液芯与液体相结合所产生的毛细力作用,将冷凝液输送回蒸发段,以形成工作循环。

热管规格如下:直径mm 长度mm 备注3 0-280 圆热管烧结/ 铜网4 0-280 圆热管烧结/ 铜网5 0-280 圆热管烧结/ 铜网热管工质特性如下表:液芯类型:单层.多层丝网格吸液芯,烧结粉末吸液芯,轴向槽道吸液芯,组合型吸液芯。

重力热管数学模型的建立及求解过程及程序设计

三章重力热管数学模型的建立及其模拟求解3.1重力式热管模型建立的分析思路对于重力式热管的凝结换热特性进行深入的分析。

分析的基本思想如下: (1)对层流状态下的竖壁凝结换热建立模型,提出合理的假设条件;(2)取液膜微元控制体,对它进行受力分析和能量平衡分析,建立动量方程和能量方程,合理简化边界条件。

简化方程,找出液膜厚度、切应力与液膜下降高度间的关系式;(3)通过能量平衡关系式,由己知的热管内压强(定性温度)和冷却介质带走的热热流,计算出热管的内壁温度;(4)离散液膜长度,假设在每一个微元液膜段内,液膜内的各个参数都是一样的(如果微元液膜足够小的话,这个假设是成立的),积分得到边界方程,并求得各个关系式;(5)在各个离散点处求出凝结换热系数,然后计算出所有离散点的凝结换热系数的算术平均值作为所要求的凝结换热系数的数值解。

3.2物理模型建立和数学描述3.2.1模型合理的简化和假定图3-1重力式热管冷凝段模型热管内部的冷凝液膜和热管的内径比起来很薄,因此研究热管内部的凝结换热可以简化成研究大平板表面的凝结换热处理,这样可以使问题变得简单化。

只考虑竖直方向,其他方向不考虑。

在竖直的热管中,没有不凝结气体的影响,建立坐标系,它的流动模型如图3-1所示。

在分析中,作若干合理的简化假定以忽略次要因素。

除了已经明确的纯净饱和蒸汽层流液膜的假定外,还有:(1)蒸汽及凝结液的热物性是常数;(2)液膜的惯性力可以忽略(即控制方程中的对流项可以忽略不计);;(3)汽液界面上无温差,界面上液膜温度等于饱和温度tsat(4)膜内的温度分布是线性的,即认为液膜内的热量转移只有导热,而无对流作用;(5)液膜表面平整无波动。

(6)忽略不凝结气体的影响。

3.2.2理论推导建立如图 3-1所示的凝结液膜柱坐标系统,进行理论分析。

应用N-S 方程,列出液膜在竖直管内的连续性方程、动量方程和能量方程。

(1)连续性方程0)(1=∂∂+∂∂rv rr x u (3.1) (2)轴向动量方程⎥⎦⎤⎢⎣⎡⎪⎭⎫ ⎝⎛∂∂∂∂+⎪⎭⎫ ⎝⎛∂∂∂∂++∂∂-=∂∂+∂∂r u r r r x u x g x pr rvu r x uu 1)(1)(μρρρ 应用假设条件可以得到动量方程的简化形式: 0)(1=-+⎪⎭⎫⎝⎛∂∂∂∂g r u r r r v l ρρμ(3.2) 动量方程的边界条件为0,==u R r ru R r ∂∂=-=μτδδ, 其中u 为冷凝液膜的流动速度,μ为冷凝液膜的动力粘度。

重力热管原理图

<2>观测T’1进水温度,T’2出水温度,当其基本稳定 后,记录下T’1 , T’2。

<3>记录进水杯原水量m1,(可推算出原质量),同时 计时,经Δt后,记录进水杯现水量m2。

<4>填写表2,由

p

(m1

m2

)

C

(T2 T1 ) t

计算出其传热

功率。

测量量 测量对象

金属管

热管

表2

T’1 T’2

九、感谢:

本实验原始数据及部分资料由能源动力系统及自动 化专业2005年学生张良波、杨洋提供。

h端盖重力热管原理图热管金属管tttt2tt1t设测量量测量对象热管金属管pwm2tm1t2t1测量量测量对象16032042s360900热管082164min208900金属管tttt2tt1t设测量量测量对象951750g1000g3813min218热管35750g1000g19835min191金属管pwm2m1t2tt1测量量测量对象0560420250真空表读数356430542680冷凝端温度

由于重力热管没有吸液芯,所以不仅结构简单、 成本低廉,而且传热性能优良,工作可靠。

四、实验仪器

本实验仪器包括两部分: RG-1热管原理实验仪,热管原理实验装置。 1、RG-1热管原理实验仪 前端有三个温度显示电表,分别用来显示进水温度、 出水温度、冷凝端或蒸发端温度。 另有一蒸发端温度设置调节旋扭。

2、T’2<57℃,否则管内会形成正压。 3、管中水流不宜过小,否则T’2可能超过57℃, 但也不宜过大,否则会造成T’1 , T’2之差太小,影 响测量。 4、由于整个装置不可能完全绝热,故实际传热功 率大于测量值。 5、管中负压不能太小,可通过增加酒精加以调控。

热管讲义

p v p ve p va p vc

无绝热段的热管,在径向雷诺数Rer≤1时,热管中蒸气流动压力降为 4 v lQ p v v rv 4 hfg

rv为蒸气腔半径,m;hfg为液体的气化潜热,kJ/kg。

雷诺数Rer>1时,蒸发、冷凝段压力降

p ve

Q2 8 v rv h

第7章 热管及热管换热器

7.2.热管理论

2. 热管循环推动力

蒸发段弯曲液面两边的压力差为 冷凝段弯曲液面两边的压力差为

2 2 cos e p e Re re

2 2 cos c pc Rc rc

热管吸液芯毛细作用示意图

14

第7章 热管及热管换热器

7.2.热管理论

热管两端毛细头压差△pcap为

4 2 fg

p vc

Q2

2 2 2 v rv hfg 4

20

第7章 热管及热管换热器

7.2.热管理论

当存在绝热段时,绝热段内径向雷诺数 Rer≈0,当轴向雷诺数 Re<1000 时,其流动可视为层流,绝热段蒸气流动压力降可用 前面提到的圆管层流公式计算。 当轴向雷诺数 Re>1000 且 la>50rv 时,其流动为湍流,压力 降为

η -为流体的粘度,Pa· s;l-为管道长度,m; A-为圆管横截面积,m2;R-为圆管半径,m; ρ -为流体的密度,kg/m3;qm-为流体质量流量,kg/s。 实际上热管不是简单的圆形管,因此热管内吸液芯多孔 物质中液体流动的压力降计算公式

m2;R为圆管半径,m;ρ 为流体的密度, kg/m3;qm为流体质量流量, l lqm pl kg/s ( ro2 ri 2 ) K l 压力降修正计算公式 17

PC热管及其原理

热管现在对于我们来说已是非常之熟悉,它在PC散热得到了广泛普及的应用,其原理也很好理解,是一种利用相变过程中要吸收/散发热量的性质来进行冷却的技术。

热管工作流程示意图典型的热管由管壳、吸液芯和端盖组成,将管内抽成一定负压后充以适量的工作物质(工质),使紧贴管内壁的吸液芯毛细孔中充满液体后加以密封。

当热管一端受热时毛细芯中的工质蒸发汽化,蒸汽在微小压差下流向另一端放出热量后凝结成液体,液体再沿多孔材料借助毛细力和重力流回蒸发端,如此循环不断传递热量。

热管的基本构造一般来说,热管中的工质需要根据工作温度区间进行选择,对于PC散热,考虑到成本因素,厂商们一般选择的是纯水和部分添加剂。

不过看到有同学说,我剪开热管为什么没有看到液体?实际上热管里的工质是很少的,过多的话会引发液体阻塞现象,导致冷凝端无法正常工作,当然过少也不好,流体无法将毛细结构孔隙填充,造成热管蒸发端局部干燥。

热管的直径、毛细结构、热管长度都会直接影响到液体的填入量。

最常见的直径6mm长度15cm的热管其工质装填量大约为0.5毫升,而且都填充在毛细孔中,所以就算剪开热管也不会看到有液体流出。

著名科学家Cotter为热管学奠定了理论基础,一般称之为Cotter理论,其中提到了热管正常工作的必要条件:△Pc ≥ △Pl + △Pv + △Pg热管内的流体流动属于汽-液两相逆流流动,其中蒸汽从蒸发段流向冷凝段会产生压力降△Pv,冷凝液体从冷凝段流回蒸发段会产生压力降△Pl,而重力场对液体流动也会产生压力降△Pg(可以是正值,是负值或为零,视热管在重力场中的位置而定)。

△Pl+△Pv+△Pg形成了工质回流的阻力,而热管中工质的循环动力是靠毛细吸液芯结构与工作液体产生的毛细压头,也就是△Pc。

热管传热中存在各种极限△Pv和△Pl一般随热负荷的增加而增在,主要受工质的黏度、密度、质量流量、热管长度、多孔物质渗透系数等影响,而△Pc则由吸液芯结构决定的,如毛细孔半径越小△Pc越大。

热管讲义

Page

31

第7章 热管及热管换热器

7.4 热管换热器及其应用

3. 热管制冷系统

术器

Page 32

图7-21

热管手

*毛细管中液体弯曲面两边的压力差毛细管中液体的弯曲 面两边存在一定的压力差。当弯曲液面为球面时 2 *毛细管中液面的上升原理 R

p

如图7-6所示当毛细管刚插入液体 时,由于弯曲液面两边压力差的存在 ,B点的压力pB=p0-△p,小于大气环 境的压力p0。而毛细管外同样高度的 C点处的压力等于大气环境压力,为 了达到力平衡,毛细管中的液面开始 上升直至B点的压力与C点相同为止。 达到平衡后B点的压力满足

1 1 (T1 T2 ) Q( Rc Re ) 2 2

7.3.2 热管工作流体的选择 原则: 1、适当的饱和性质,适应的工作温度(介于工作流体的凝固点 和临界点之间 ); 2、优良的热物理性质,满足传热和流动的要求; 3、稳定的化学性质,与壳体、吸液芯等材料相容; 4、还应考虑经济性、环保性、安全性等。

p

pl

热管内压力分布示意图

(不考虑蒸汽和液体重力作用压力降时热管内压力分布)

Page

4

第7章 热管及热管换热器

7.1概述

7.1.2热管的分类

1. 按照热管的工作温度划分 低温热管<0℃ 常温热管0~250 ℃ 中温热管250~450 ℃ 高温热管>450 ℃ 2. 按照热管的工作液体回流方式划分 有芯热管、重力热管、旋转热管、电流体动力热管 磁流体动力热管、渗透热管 3. 按照热管的结构划分 单管型热管、板型热管、回路型热管(分离型热管) 挠性热管(中间用波纹管或塑料管连接) 4. 按照热管的壳体材料和使用的工质划分 钢-水热管、炭钢-水热管、铜钢复合-水热管、铝-丙酮热管、 炭钢-萘热管、不锈钢-萘热管等

重力热管换热器课程设计

重力热管换热器课程设计目录第一章概述1.1课题的背景1.2国内外热管的应用1.3本课题主要研究内容第二章重力热管换热器的理论基础2.1重力热管的工作原理2.2重力热管的组成2.3重力热管的基本特性第三章环肋管、直肋管、光管的传热计算 3.1烟气及空气参数的确定3.1.1翅片管的应用计算3.1.2纵肋管的应用计算3.2计算结果汇总3.2.1换热器外形结构图3.2.2热管热力计算设计程序3.3经济效益比较第四章结论参考文献附:NFA :管束最小流通面积 n:热管数m:换热器纵深排数 E :迎风面宽度 B :管排数α:蒸发换热系数f η:肋片效率1β:肋化比fl :翅片长度f η:翅片效率fd:翅片外径f δ:翅片厚度1ε:管外污垢系数fe h :管外有效换热系数c fS:空气侧翅片间距cf δ:空气侧翅片节距hQ:烟气放出热量hft :烟气定性温度h fS:烟气侧翅片间距h f δ:烟气侧翅片节距fh :流体换热系数1ψ:气液阻断系数H A :每米长热管管外总表面积fA :每米长热管的翅片表面积S :横向管子中心距HU:总传热系数 mt ∆:对数平均温差c R :外部对流换热热阻o δ:壁厚hHA :加热侧总传热面积ct 2:冷空气出口温度 od :光管外径第一章 概述在众多的传热元件中,热管是人们所知的最有效的传热元件之一。

它可将大量的热量通过其很小的截面积远距离的传输而无需外加动力。

近年来热管技术飞快发展,特别是热管换热器在余热回收方面取得了良好的效果。

1.1 课题的背景能源工业是国民经济的基础产业,是实现现代化的物质基础,世界各国都把建立可靠、安全、稳定的能源供应保障体系作为国民经济的战略问题之一。

随着经济的高速增长和人民生活水平的不断提高,世界各国对能源的需求量急剧增长。

1997年全世界一次能源消费量(不包括生物能)己超过130亿吨标煤,其中石油占39.1%,天然气占23%,煤炭占27.6%,核电占7.45%。