自动配煤系统在焦化厂的应用

PLC在焦化厂备煤及配煤综合系统中的应用

( 陕西冶金设计研究院有限公 司, 陕西 西安 70 3 ) 102

摘 要 : 整 个 焦化 厂 的 生产 过 程 中 , 煤 这 一 环 节 非 常 重要 。但 是 由 于传 统 的 备 煤 系统 的 设 备 落后 、 业 环 在 备 作

境 恶 劣 、 地 分散 , 约 了焦 化 厂 生 产 性 能 的 提 升 。鉴 于此 , 须 要 对 焦化 厂 原 有 的 备 煤及 配煤 综 合 系统 进 行 场 制 必 升级改造 , 才能 够提 升 原有 系统 的 自动 化 水 平 , 分 发挥 焦化 厂 的 生 产 能 力 。操 作 方 式 方 面 由上 位 机 替代 了原 充 有的操作 台, 不仅 能 够 充 分 达 到 生 产操 作 、 监视 和控 制 一 体 化 的 目标 , 有 利 于节 省 场 地 , 便 利 用备 煤 及 配 还 方 煤 综 合 系统进 行 集 中的 管 理 、 视 和 控 制 。 文 章主 要 分 析 和探 讨 了 P C在 焦化 厂 备 煤 及 配 煤 综 合 系统 中应 用 监 L

编 程逻 辑 控 制 器 ” P C应 用 了能 够 进 行 编 程 操 作 的存 储 。L 器, 利用该存储器 ,L P C可以执行逻辑计算 功能 、 时功 定

1 基于 P C 的 焦化 厂 备 煤及 配 煤 综合 系统 硬件 特 征 . 2 L 第 一 ,O控 制 模块 。 O控 制模 块 即输 入 ( p t 输 I / I / I u) n / 出 ( u u) 块 。 O t t模 p 利用 I / 制 模 块 实 现 了 P C和 电气 回 0控 L

面

2 基于 P LC的焦 化厂 备 煤及 配煤 综合 系 统软 件方

. L 的是 , 有关 的操作人员的数量也会 降低 , 相应 的开支也会 21 基 于 P C 的 焦化 厂 备 煤及 配 煤 综 合 系统 编 程软 件 节省下来 。 实现 了备煤和配煤 的一体化操作之后 , 原先容 该 系统 所采用 的编 程软 件为 CnetC net 以 ocp。ocp 是

焦化智慧配煤系统设计方案

焦化智慧配煤系统设计方案设计方案名称:焦化智慧配煤系统设计方案设计方案概述:焦化智慧配煤系统是一种利用先进的信息技术、人工智能和大数据分析技术,对焦化炉原料煤进行智能化配比的系统。

该系统通过实时监测焦化炉的工艺参数,结合大数据分析,自动调控原料煤的配比比例,以实现最佳燃烧效果和生产效益的最大化。

设计方案详述:1. 系统硬件设施:焦化智慧配煤系统需要配备传感器、数据采集设备、智能控制设备等硬件设施,以实现对焦化炉的参数实时监测和控制。

其中,传感器用于采集焦化炉的温度、压力、流量等工艺参数,数据采集设备用于实时接收并传输这些参数数据,智能控制设备则是对数据进行分析和处理,并根据分析结果进行智能化控制。

2. 数据采集与传输:焦化智慧配煤系统需要建立一个完善的数据采集与传输网络,以确保参数数据能够及时、准确地传输到智能控制设备。

可以采用无线传输技术、以太网等方式进行数据传输,并配备数据传输设备(如路由器)进行数据的接收和传输。

3. 数据分析与建模:通过对焦化炉的工艺参数进行实时监测,并结合历史数据进行大数据分析和挖掘,建立合适的数据模型。

可以利用机器学习算法对数据进行训练和优化,以获取更准确的模型参数,并能够预测炉内煤炭燃烧状况。

同时,还可以利用数据分析技术进行故障诊断和预警,提前发现和处理潜在的问题。

4. 智能化控制:通过建立合适的控制算法,并结合数据模型和实时参数数据,对原料煤的配比比例进行智能化调控。

根据炉内煤炭的燃烧状态,动态调整煤的配比比例,以达到最优燃烧效果和生产效益的最大化。

可以通过控制参数的自动调整,实现对焦化过程的精细调控,提高炉内的煤炭利用率和燃烧效率。

5. 用户界面设计:设计一个直观、简洁的用户界面,方便操作人员进行参数设置和监控。

界面可以显示焦化炉的实时参数数据、数据分析结果等信息,并提供报警和故障诊断功能,以支持对炉内状况的实时监控和处理。

6. 系统集成和优化:焦化智慧配煤系统需要与现有的焦化炉控制系统进行集成,确保两个系统之间的数据传输和交互的稳定和高效。

PID调节在包钢焦化厂自动配煤上应用

t t l G o p o . d i i t ecm oi na dt p m zt n o t o t l yt I o t l r o S e ( r )C r a dc e t o p s o eo t i i f ecn o ss m o PD c n o e. u e u pn n a s h i t n h i ao h r e f r

在包 钢焦 化厂 焦碳生 产工 艺过 程 中 ,备 煤 车间 需要将各 种不 同 的精煤如 :肥 煤 、气 煤 、瘦 煤 、焦 煤 、贫煤 等 以适 当比例配 合成 混合 煤 ( 之为 自动 称 配煤 ) 。配好 的混合 煤 通 过 带 式输 送 机 运输 送 入 焦 炉进行 高温炼焦 。 配 比的准确性 以及 配料 系统 的可

维普资讯

第3 3卷第 4期

20 0 7年 8月

包 钢 科 技 Si c c ne&T c n l yo at t l G o p op r i e eh o g f o u S e ( ru )C roa o o B o e tn

Vo .3. I3 No. 4 Au u t 2 O g s,O 7

Ab ta t T e p p rito c st p l a o fPD o tolri e a tma c c a — ln ig o e Co i g Pa to o- sr c : h a e nrdu e hea pi t n o I c nr l n t uo t o l —be dn ft kn ln fBa ・ ci e h i h

自动化技术在煤炭企业中的应用

自动化技术在煤炭企业中的应用【摘要】煤炭企业作为重要的能源行业,面临着生产效率提升和安全管理的挑战。

自动化技术的应用成为解决这些问题的利器。

智能采矿系统可以实现煤矿智能化生产,提高开采效率和质量。

自动化运输系统能够有效管理运输过程,降低运输成本。

智能化安全监控系统确保矿山安全生产。

远程监控与控制系统可使生产管理更加便捷。

自动化化验系统能够准确快速地进行煤质分析。

自动化技术的优势在于提高生产效率、降低生产成本、提升安全管理水平。

未来,自动化技术的发展趋势是智能化、集成化。

在煤炭企业中,自动化技术的应用至关重要,将在提高生产效率、促进产业升级等方面起到至关重要的作用。

【关键词】自动化技术、煤炭企业、智能采矿系统、自动化运输系统、智能化安全监控系统、远程监控与控制系统、化验系统、优势、发展趋势、重要性。

1. 引言1.1 煤炭企业现状煤炭作为重要的能源资源,在中国有着重要的地位。

传统的煤炭企业面临着诸多挑战。

煤炭资源的采掘工作仍然存在安全隐患,矿工的劳动条件艰苦,安全风险较高。

煤炭的运输、加工、化验等环节还存在较大的人工操作,效率较低、成本较高。

煤炭企业在环保方面也面临着责任重大的问题,如煤矸石的处理、沉积物排放等。

随着科技的发展,自动化技术在煤炭企业中的应用愈发重要。

自动化技术可以提高煤炭生产的效率和安全性,减少人工操作,降低生产成本,改善环境状况。

煤炭企业对于自动化技术的需求与日俱增。

在这样的背景下,煤炭企业正在积极探索各种自动化技术的应用,以提升企业的整体竞争力。

随着自动化技术的不断发展,煤炭企业的现状将迎来重大的改变。

1.2 自动化技术的发展自动化技术的发展在近年来取得了长足的进步,特别是在煤炭企业中的应用越来越广泛。

随着科技的不断发展,各种智能化设备和系统已经逐渐在煤炭企业中得到了应用,为生产过程带来了巨大的便利和提升。

自动化技术的发展不仅提高了生产效率,降低了生产成本,还提升了安全性和稳定性。

PLC自动控制技术在焦化厂煤系统中的应用

技术应用TECHNOLOGYANDMARKETVol.27,No.8,2020PLC自动控制技术在焦化厂煤系统中的应用邹海龙(拜城县众泰煤焦化有限公司,新疆拜城842300)摘 要:探讨目的是发挥PLC控制应用的优势,将PLC自动控系统应用到备煤工段,实现焦化厂备煤工段的自动控制。

该系统采用自动称配煤控制系统可以自动配煤。

该系统对生产中出现的异常情况进行报警,并能够实现集中监视和管理,对各个煤种的配入量实现单独调节和控制。

关键词:PLC;备煤工段;自动控制doi:10.3969/j.issn.1006-8554.2020.08.042 引言在大多数焦化厂中,很多工段尚未实现自动控制,手动控制操作比较普遍。

手动操作意味着需求更多的人力资源,其缺点和存在的安全隐患也比较多。

手动操作既繁重又不精确,不仅浪费人力,同时作业质量受人力影响比较大,在很大程度上增加了操作的不确定性。

而通过自动控制系统操作设备是不会存在这些问题。

本课题目的是发挥PLC控制应用的优势,从而实现焦化厂工段的自动控制,在同等的条件下创造出更多的价值。

!"的特点PLC具有可靠、安全、灵活、方便、经济等特点,PLC之所以能迅速发展,被广泛应用,决定于它的以下突出特点:①运行稳定、可靠性高、抗干扰能力强。

②设计、使用、维护方便。

③编程语言直观易学。

④与网络技术相结合。

⑤易于实现机电一体化。

!"自动控制技术在焦化厂煤系统中的应用2 1 控制系统要求现有系统只有手动运行方式,设计增加自动运行方式,实现双运行模式切换,现场操作箱增加远程和就地转换开关。

通过对电气回路线路进行改造增设集控室,安装PLC硬件设施,实现PLC输出模块控制电气元件,PLC输入模块检测现场设备状态信号的目的,安装核子称测量系统,架设工控机,编程下装自动配煤及工艺联锁开停机程序,用画面组态软件编辑控制画面流程图,完成后进行调试。

选择手动时,现场操作,单台设备开机,自动控制断开;选择远程时,手动断开,由集控室工控机电脑操作,根据工艺开停机联锁关系进行开停机操作。

复合控制技术在焦化厂自动配煤系统中的应用

S N u nnn W N h a U Q a —i , A G S u i g

( .ii o3C a M n , azo nn Gop o , t. Y nhu2 26 ,C ia 1J n N . ol ie Y nhuMii ng g( ru )C . Ld , a zo 7 09 hn ;

・

9 8・

煤

矿

机 电

20 年第6期 08

复合 控制 技 术 在焦 化 厂 自动 配煤 系统 中的应 用

孙纯 宁 , 帅 王

(. 1 兖州矿业 ( 集团) 公司 济宁三号煤矿 ,山东 济宁 22 6 ; . 70 9 2 中国矿业大学 信息与 电气工程学院 , 江苏 徐州 2 10 ) 2 08

在 冶金矿 山行业 , 焦炭起 着还原 剂 、 源和骨架 热

的作用 。在焦 炭生产 工艺过程 中 , 常采用 将气煤 、 通 肥煤 、 煤 、 焦 瘦煤 等 按一 定 的 比例 配成 混 合 煤 , 入 送 焦炉进 行高温 炼焦 。 因此 , 高焦 化 配煤 系统 的可 提 靠性 、 定性 、 稳 准确 性 , 对提 高 焦 炭 的质量 有 着 着极

o e ain o y t m S sa l n eib e:t r cso fc a ln n S e a c d t b u 9% . p rto fs se i t b e a d r la l he p e iin o o lb e dig i nh n e o a o t9

焦化厂自动配煤控制系统的设计及应用研究

焦化厂自动配煤控制系统的设计及应用研究文章分析了焦化厂自动配煤系统的组成和功能,同时阐述了PLC控制系统的软件设计和硬件说明,最后总结了系统运行过程中存在的问题及解决方案。

旨在提高焦化厂配煤系统的自动化,节省大量的人力物力投入,提升煤料配比的精确度和配煤效率。

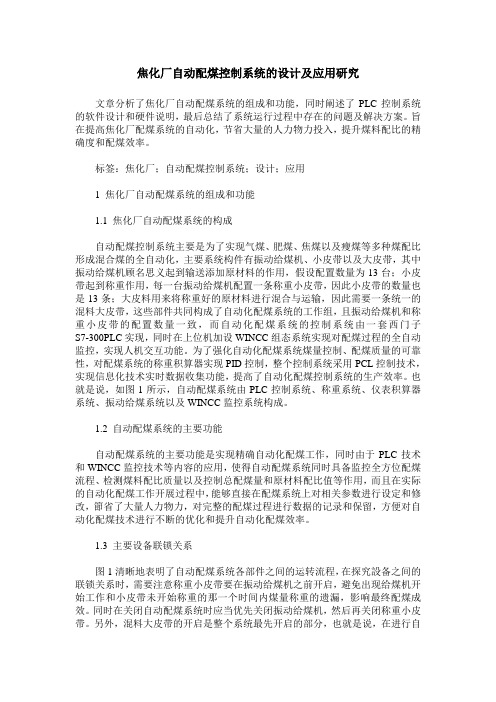

标签:焦化厂;自动配煤控制系统;设计;应用1 焦化厂自动配煤系统的组成和功能1.1 焦化厂自动配煤系统的构成自动配煤控制系统主要是为了实现气煤、肥煤、焦煤以及瘦煤等多种煤配比形成混合煤的全自动化,主要系统构件有振动给煤机、小皮带以及大皮带,其中振动给煤机顾名思义起到输送添加原材料的作用,假设配置数量为13台;小皮带起到称重作用,每一台振动给煤机配置一条称重小皮带,因此小皮带的数量也是13条;大皮料用来将称重好的原材料进行混合与运输,因此需要一条统一的混料大皮带,这些部件共同构成了自动化配煤系统的工作组,且振动给煤机和称重小皮带的配置数量一致,而自动化配煤系统的控制系统由一套西门子S7-300PLC实现,同时在上位机加设WINCC组态系统实现对配煤过程的全自动监控,实现人机交互功能。

为了强化自动化配煤系统煤量控制、配煤质量的可靠性,对配煤系统的称重积算器实现PID控制,整个控制系统采用PCL控制技术,实现信息化技术实时数据收集功能,提高了自动化配煤控制系统的生产效率。

也就是说,如图1所示,自动配煤系统由PLC控制系统、称重系统、仪表积算器系统、振动给煤系统以及WINCC监控系统构成。

1.2 自动配煤系统的主要功能自动配煤系统的主要功能是实现精确自动化配煤工作,同时由于PLC技术和WINCC监控技术等内容的应用,使得自动配煤系统同时具备监控全方位配煤流程、检测煤料配比质量以及控制总配煤量和原材料配比值等作用,而且在实际的自动化配煤工作开展过程中,能够直接在配煤系统上对相关参数进行设定和修改,節省了大量人力物力,对完整的配煤过程进行数据的记录和保留,方便对自动化配煤技术进行不断的优化和提升自动化配煤效率。

专家控制系统在焦炉自动配煤系统中的应用

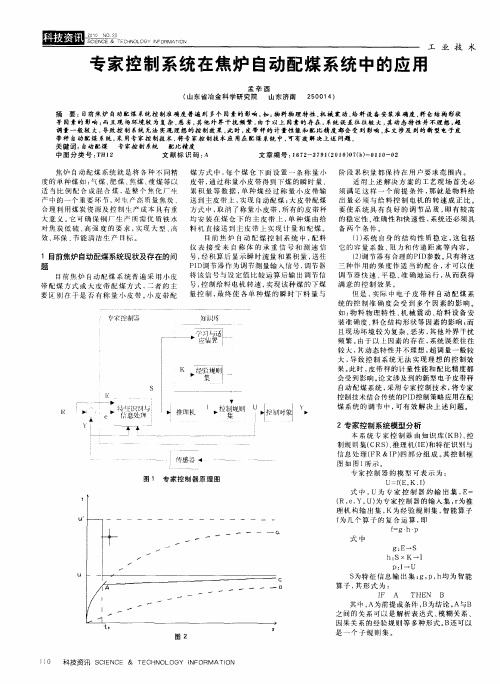

焦炉 自动 配煤 系统 就 是 将 各 种 不 同精 度 的 单 种煤 如 : 气煤 、 煤 、 煤 、 肥 焦 瘦煤 等 以 适 当 比 例 配 合 成 混 合 煤 , 整 个 焦化 厂 生 是 产 中的 一 个重 要 环 节 , 牛 产 高 质量 焦 炭 、 对 合理 利 用 煤炭 资 源 及 控 制 生 产成 本 具 有 重 大意义 。 它可 确 保钢 厂 生 产 所 需 优 质铁 水 对 焦 炭 低 硫 、 强 度 的要 求 , 现 大 型 、 高 实 高 放 、 保、 环 节能 清 洁 生 产 目标 。

l j : 圆

— ; 。 。 。 。 。 。

工 业 技 术

专 家 控 制 系统 在 焦炉 自动 配 煤 系 统 中 的应 用

盂 辛 酉 ( 东 省 冶 金 科 学 研 究 院 山 东 济 南 2 0 1 ) 山 5 0 4

摘 要 :目前 焦 炉 自 动 配 煤 系统 控 制 准 确 度 普 遍 到 多 个 因 素 的 影 响 , : 料 物 理 特 性 、 械 震 动 、 料 设 备 安 装 准 确 度 、 仓 结 构 形状 如 物 机 给 料 等 因素的 影响 ; 而且 现 场环 境 较 为 复 杂 、 劣 , 他 外 界 干 扰 频 繁 。 于 以 上 因 素 的 存 在 , 恶 其 由 系统 误 差 往 往 较 大 , 动 态 特 性 并 不 理 想 , 其 超 调 量 一 般 较 大 , 致 控 制 系统 无 法 实现 理 想 的控 制 效 果 。 时 , 带 秤 的 计 量 性 能 和 配此 精 度 都 会 受 到 影 响 。 文 涉 及 到 的 新 型 电子 皮 导 此 皮 本 带 秤 自动 配 煤 系 统 , 用 专 家 控 削 技 术 , 专 家控 制 技 术 应 用在 配 煤 系统 中 , 采 将 可有 效 解 决 上 述 问题 。 关 键 词 :自动 配 煤 专 家控 制 系统 配 比精 度 中图 分类 号 : II Ti 2 文 献 标 识 码 : A 文章 编号 : 7 —3 9 ( 0 ) 7b - 1 -o 1 2 7 12 I o () o 1 6 o o 2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

自动配煤系统在焦化厂的应用

摘要本文介绍了自动配煤系统在宣钢焦化厂的应用,系统投入

运行后配煤稳定,配煤准确度大大提高,同时降低了配煤成本,实现了自动配煤。

关键词自动配煤;皮带秤;变量

中图分类号tq520.8 文献标识码a 文章编号

1674-6708(2010)23-0194-02

0 引言

在炼焦过程中,为炼焦炉提供稳定的配合煤是保证焦炭质量的最重要环节之一,能够长期稳定的为炼焦炉提供配合煤直接关系到焦炉的安全生产。

宣钢焦化厂5#、6#焦炉设计生产焦炭能力150万t/年,平均每天需要的配合煤接近4 000t。

因此,为了满足高炉冶炼的需要,稳定和提高焦炭质量,提高配煤精度,降低配煤成本,建立一

套可靠、稳定的自动配煤系统是十分必要的。

1 自动配煤系统的组成

1)配煤系统包括配前和配后两个系统,系统之间互相独立,互不影响。

配前系统从火车受煤坑受煤,经过16条带式输送机,将煤分别送至8个直径18m和8个直径8m的贮煤仓中,贮煤仓双排对称布置。

贮煤仓下料口安装圆锥溜嘴,溜嘴下端安装圆盘给料机,每个圆盘

下面安装一个称量小皮带秤。

配后系统由40台圆盘给料机和40台皮带秤,以及11条带式输送机构成。

其中,每个直径18m的贮煤仓下面安装4台圆盘给料机和4台皮带秤。

每个直径8m的贮煤仓下

面安装1台圆盘给料机和1台皮带秤。

2)配煤生产过程控制系统按照工艺设计要求,采用尤梯尔公司电子皮带秤配煤,来完成各单种煤的配比给定。

生产过程控制系统包括设备的顺序控制和生产工艺的过程控制,采用 abb公司的dcs系统,实现分散控制,集中管理。

系统由pc工控机、dcs及单回路闭环控制系统组成,采用profibus-dp总线进行通讯,其中pc工控机通过mpi/dp网与dcs相连,此系统功能强大,可靠性高,为精确配煤奠定了基础。

2 自动配煤原理

自动配煤时,通过圆盘给料机的转动,将煤均匀地带到称量小皮带秤上,经过称量小皮带秤称重后,将煤料从小皮带送至大皮带上,小皮带下装有称重传感器,称重传感器将皮带上的煤料称重信号通过变送器转换成4-20ma电流信号,送至dcs系统。

由于皮带集合量确定,单种煤的配比确定,煤料水分确定,所以每个小皮带秤的设定流量是确定的。

根据实际称重量与系统设定量的偏差,进行模糊+pid 调节,进而通过变频调节圆盘电机调速,达到自动配煤的目的,流程图如图1所示。

3 自动配煤系统实现的功能

1)监测功能。

对皮带秤配料过程的瞬时流量、班累计,日累计等参数进行监视;对重要设备粉碎机、破碎机的温度、转速等重要参数的实时监控;

2)画面显示。

通过计算机可显示配煤过程中有关控制参数和运行状

况,以及显示煤仓料位曲线和配煤连续性曲线等;

3)通讯功能。

工控机与dcs和配料仪表之间可进行双向数据及信息交换;

4)数据处理。

系统可自动对采集的信号进行运算处理,并输出到相应控制量;

5)控制功能。

根据操作前相应的设定值,自动控制设备的正常运行,包括pid 调节;

6)报警功能。

工控机以画面方式和声音信号方式对各种参数越限或设备状态异常进行报警。

对电机功率大于75kw的电机进行电流实时监控,实现了大电流报警,有效地保护了电机;实现了大皮带和配煤小皮带的联锁,故障报警、不正常停车报警、圆盘给料的堵料报警等,保证配煤系统的运行可靠和安全;实现贮配煤仓料位实时监视,并实现料位最高限和最低限的报警。

4 自动配煤程序设计

abb的dcs系统所带的cbf组态软件提供了功能块图(fbd)、梯形图(lad)、顺序功能图(sfc)、结构化文本(st)等多种图形化组态功能,在设计自动配煤程序时,主要采用fbd功能块,以1#皮带秤实现pid调节为例说明设计的原理:设大皮带集合量、配比、干煤配量、湿煤配量和水分的变量分别为

jihe,peibi1,gmeipl1,smeipl1,shuif1;1#皮带秤的零点为lingd1;称重信号变量为wq1;1#秤的秤系数为k1;变频电流变量iq1;湿煤累积量leiji1,fbd块程序图如图2所示。

第一,称重信号变量类型进行转换,由整型(int)到实型(real)转换; 第二,量程转换,采用scal块,设定值为0-28480和0-150,输出值

后再减去1#秤体的零点值,分别乘以k1,9.0,0.55,得到1#秤体的湿煤瞬时配量;

第三,模拟输出累计的显示采用ct-ana块,输出累积量leiji1;

第四,湿煤瞬时配量与设定配量的比较以及输出调节,采用

c-cs(1/3)块;

最后,经过量程转换(scal块),由0-150转换到0-28480,实型(real)转换到无符号整型(uint),输出变频电流iq,从而实现控制变频输出。

此外,自动配煤程序中还包括皮带连锁、断流报警、皮带开停、校

验小皮带秤等,由于设计相对简单,不做介绍。

5 结论

1)电子皮带秤的称重准确性直接决定配煤的准确度,由于小皮带长

期使用后,将出现小皮带拉长、跑偏或刮煤板刮煤效果的变化等情况,从而造成小皮带秤称重准确度下降。

因此,定期修正皮带速度和利用60kg砝码标定秤体是提高称重准确性的两个最直接方法。

目前,自动配煤系统采取的是每班校皮带秤的秤体零点和每个月校秤

体系数,以此保证称重的准确性。

2)由于没有水分快速测定仪,因此需要在配煤前把上班化验得到的

单种煤水分输入,水分发生变化时配煤准确度会受到影响。

3)自动配煤系统投入使用后,配煤准确率和人工跑盘合格率有明显

的提高,单种煤配比在≥15%的配煤准确度误差控制在±

0.2kg,<15%的配煤准确度误差控制在±0.1kg,同时由于控制精度提高,河北钢铁集团宣钢焦化厂加大了价格较低的气煤和弱粘煤的配量,减少了肥煤和焦煤配量,降低了配煤的成本,取得了较好的经济效益。

焦炭的转鼓强度的稳定性得到了保证,系统在实际生产中取得良好的经济和社会效益,能够满足各项经济技术指标,满足控制精度要求。

4)自动配煤系统采用dcs系统控制,实现了40台圆盘给料机的启停、联锁、称量及调节的自动控制,实现配煤生产全线自动化,提高了生产效率,降低了工人劳动强度,改善了工人的劳动条件。