发动机连杆-工艺过程卡、工序卡(新版)

汽车发动机装配工艺卡

项目 1 2 3

数 量 1 1 10

零件 编号 1511 1521 1531

零件名 称 气缸盖 垫 缸盖 14号梅 花螺栓

分组 号 1005 1005 1005 装配名 称 安装缸盖到缸体

16

总装工艺卡

共1 页

工序号 161 162 163 安装气门挺柱 安装气门调整垫片 将正时齿轮分别安装在两个凸轮轴上。注:齿轮咬合方向 操作内容

项目 1 2 3 4

数量 10 3 1 1

零件 编号 1811 1821 1831 1841

零件 名称 10号 螺栓 12号 螺栓 17号 螺栓 皮带 导轮

分组 号 1008 1008 1008 1008 装配名 称 安装保护罩、机油标尺与导管

19

总装工艺卡 共1页 工序号 191 192 193 194 195 196 操作内容 用4个10号螺母紧固气门室罩,安装加油盖。注:先安装垫 片 用2个10号螺栓2个10号螺母紧固机油机集滤器。注:安装 螺母前先安装垫片。 用6个10号螺栓紧固发动机后油封。注:先安装垫片 安装飞轮。注:飞轮上的标记与缸体标记对应。 用2个10号螺母19个10号螺栓紧固油底壳。注:安装前先安 放密封衬垫,2个螺母安装在定位螺栓上。 安装放油螺栓。 17号手动扳手 第1页 工具和设备 10号套筒、棘 轮扳手、接杆

项目 1 2 3 4 5 6

数量 1 2 1 1 1 1

零件编 号 1911 1912 1913 1921 1931 1941

零件名 称 气门室 罩 垫片 加油盖 机油集 滤器 飞轮 油底壳

分组 号 1009 1009 1009 1009 1009 1009 装配名 称 将气门室罩和油底壳、发动机油封、机油集滤器安装在机 体上

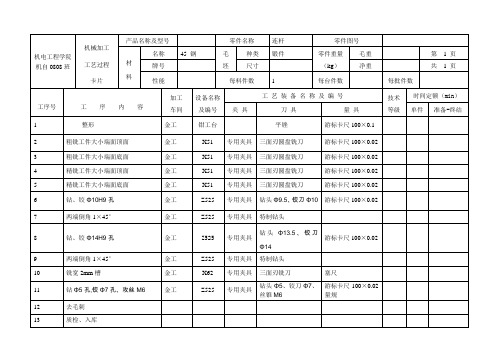

连杆机械加工工艺规程

拆卸器(连杆)机械加工工艺规程机械加工工序卡片产品型号零件图号 1产品名称拆卸器零件名称连杆共 5 页第 1 页车间工序号工序名称材料牌号机夹50 铣平面45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻150*30*20 1 1设备名称设备型号设备编号同时加工件数车床XD-4003 1夹具编号夹具名称切削液平口虎钳乳化液工位器具编号工位器具名称工序工时(分) 准终单件03 Φ100端铣刀 3.5min 1工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 铣上表面平口虎钳,游标卡尺,端铣刀600 100 150 5 1 2 1.5设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)刘国栋(2012.12.22)机械加工工序卡片产品型号零件图号 1产品名称拆卸器零件名称连杆共 5 页第 2 页车间工序号工序名称材料牌号机夹60 铣45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻150*25*20 1 1设备名称设备型号设备编号同时加工件数铣床XD-40 03 1夹具编号夹具名称切削液03 平口虎钳乳化液工位器具编号工位器具名称工序工时(分) 准终单件03 Φ12平底端铣刀3min 1工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 粗铣外轮廓垫铁,Φ12铣刀,游标卡尺800 100 150 2 2 3 102 精铣外轮廓垫铁,Φ12铣刀,游标卡尺1000 80 100 0.5 1 3 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)刘国栋(2012.12.22)机械加工工序卡片产品型号零件图号 1产品名称拆卸器零件名称连杆共 5 页第 3 页车间工序号工序名称材料牌号机夹70 钻45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻R10,L110,H5 1 1设备名称设备型号设备编号同时加工件数铣床XD-40 03 1夹具编号夹具名称切削液平口虎钳乳化液工位器具编号工位器具名称工序工时(分) 准终单件03 麻花钻 1.5min 1工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 钻Φ8孔游标卡尺,Φ8钻头,垫铁800 80 50 025 2 0.5 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)刘国栋(2012.12.22)机械加工工序卡片产品型号零件图号 1产品名称拆卸器零件名称连杆共 5 页第 4 页车间工序号工序名称材料牌号机夹80 扩,铰45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻Φ8,L110,R10 1 1设备名称设备型号设备编号同时加工件数铣床XD-40 03 1夹具编号夹具名称切削液03 平口虎钳乳化液工位器具编号工位器具名称工序工时(分) 准终单件03 扩孔刀,铰刀3min 1工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 扩Φ10两孔游标卡尺,垫铁,扩孔刀800 100 100 25 1 0.5 102 铰Φ10两孔游标卡尺,垫铁,铰刀600 80 60 25 2 0.5 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)刘国栋(2012.12.22)机械加工工序卡片产品型号零件图号 1产品名称拆卸器零件名称连杆共 5 页第 5 页车间工序号工序名称材料牌号机夹90 铣45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻Φ10,H5,L130 1 1设备名称设备型号设备编号同时加工件数铣床XD-40 03 1夹具编号夹具名称切削液03 平口虎钳乳化液工位器具编号工位器具名称工序工时(分) 准终单件03 端铣刀2min 1工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 端铣刀去除剩余余量游标卡尺,端铣刀,垫铁600 80 150 3 1 3 6设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)刘国栋(2012.12.22)。

(整理)连杆夹具设计工序卡片

机械设计制造及其自动化

机械加工工序卡片

工序名称

铣槽

2.环境价值的度量——最大支付意愿工序号

疾病成本法和人力资本法将环境污染引起人体健康的经济损失分为直接经济损失和间接经济损失两部分。直接经济损失有:预防和医疗费用、死亡丧葬费;间接经济损失有:影响劳动工时造成的损失(包括病人和非医务人员护理、陪住费)。这种方法一般通常用在对环境有明显毒害作用的特大型项目。70

设计者

指导教师

共11页

第6页

机械设计制造及其自动化

机械加工工序卡片

工序名称

钻孔

工序号

100

100

零件名称

推动架

零件号

零件重量

0.56kg

同时加工零件数

材料

毛坯

牌号

硬度

型号

重量

HT200

170~220

铸铁件

0.72kg

设备

夹具

名称

辅助

工具

名称

型号

立式钻床

Z535

专用钻夹具

安装

工步

安装及工步说明

刀具

量具

4.3min

设计者

指导教师

共11页

第2页

机械设计制造及其自动化

机械加工工序卡片

工序名称

铣端面

工序号

60

60

零件名称

推动架

零件号

零件重量

0.56kg

同时加工零件数

材料

毛坯

牌号

硬度

型号

重量

HT200

170~220

铸铁件

0.72kg

设备

夹具

名称

辅助

工具

发动机连杆-工艺过程卡、工序卡(新版)

1.基面向外装夹,精铣体结合面至尺寸 、

平面度0.025,粗糙度1.6

2.基面向外装夹,精铣盖结合面,保证结合面距大于43,平面度0.025,垂直度0.08

3.体盖分别钻中心孔

4.体盖分别扩中心孔,保证中心距90

5.体盖分别铰销钉孔,保证尺寸,中心距90

6.钳工去毛刺,清洗

7.装销钉

2.标记面向外装夹,扩螺栓孔至尺寸 ,保证中心距

。

3.铰螺栓孔至尺寸 ,对称度0.25,位置度0.18

4.体盖螺栓孔倒角

5.钳工去毛刺

加工中心

中心钻,麻花钻,铰刀

16

精磨上下两平面

1.同时磨两平面,保证尺寸 表面粗糙度0.8,大头孔平行度0.025,垂直度0.015,小头孔平面对称度0.25

M7350

砂轮

17

精半精镗小头孔至

3.精镗大头孔至尺寸

4.精镗小头孔至尺寸,

5.小头孔倒角 ,保证倒角面粗糙度12.5

6.钳工去毛刺

加工中心

硬质合金刀

18

钻小头油孔

1.标记面向外装夹,钻油孔,加工至尺寸

2.标记面向外装夹,钻阶梯孔,加工至

3.孔口倒角

加工中心

加工中心

镗刀

8

铣体盖螺栓凸台面

1.基面向外装夹,粗铣体、盖凸台面,保证尺寸

2..基准面向外装夹,精铣体、盖凸台面,保证尺寸

加工中心

铣刀

9

锯断

1.基面向外装夹,锯断连杆,保证尺寸190

锯床

锯条

10

粗铣体盖结合面

1.基面向外装夹,铣体结合面,保证尺寸

2.基面向外装夹,铣盖结合面,保证尺寸

加工中心

连杆加工工艺过程卡

游标卡尺100×0.1

2

粗铣工件大小端面顶面

金工

X51

专用夹具

三面刃圆盘铣刀

游标卡尺100×0.02

3

粗铣工件大小端面底面

金工

X51

专用夹具

三面刃圆盘铣刀

游标卡尺100×0.02

4

精铣工件大小端面顶面

金工

X51

专用夹具

三面刃圆盘铣刀

游标卡尺100×0.02

5

精铣工件大小端面底面

金工

X51

专用夹具

机电工程学院机自0808班

机械加工

工艺过程

卡片

产品名称及型号

零件名称

连杆

零件图号

材

料

名称

45钢

毛

坯

种类

锻件

零件重量

(kg)

毛重

第1页

牌号

尺寸

净重

共1页

性能

每料件数

1

每台件数

每批件数

工序号

工序内容

加工

车间

设备名称

及编号

工艺装备名称及编号

技术

等级

时间定额(min)

夹具

刀具

量具

单件

准备-终结

1

整形

金工

钳工台

三面刃ห้องสมุดไป่ตู้盘铣刀

游标卡尺100×0.02

6

钻、铰Φ10H9孔

金工

Z525

专用夹具

钻头Φ9.5、铰刀Φ10

游标卡尺100×0.02

7

两端倒角1×45°

金工

Z525

专用夹具

特制钻头

8

钻、铰Φ14H9孔

金工

连杆机械加工工艺过程综合卡

韶关学院零件号材料45 编制李志安2015.6机械加工工艺过程综合卡片零件名称连杆毛坯重量指导生产类型大量生产毛坯种类锻件审核工序安装(工位)工步工序说明机床夹具或辅助工具刀具量具走刀次数走刀长度(mm)切削深度(mm)进给量(mm/r)主轴转速(r/min)切削速度(m/min)工时定额(min)基本时间辅助时间工作地服务时间1 2 2铣连杆大小头平面铣连杆大、小头两平面,每面留磨量0.3mmX62W机床专用夹具直径100mm高速钢圆柱镶齿铣刀游标卡尺1 100 20.160190 150 1.49 0.16 1.65工序简图安装1:安装2与安装1基准面换置韶关学院零件号材料45 编制李志安2015.6机械加工工艺过程综合卡片零件名称连杆毛坯重量指导生产类型大量生产毛坯种类锻件审核工序安装(工位)工步工序内容机床夹具或辅助工具刀具量具走刀次数走刀长度(mm)切削深度(mm)进给量(mm/r)主轴转速(r/min)切削速度(m/min)工时定额(min)基本时间辅助时间工作地服务时间2 2 2 粗磨连杆大小头平面以一大平面定位,磨另一大平面,保证中心线对称,无标记面称基面。

(下同)M7130磨床磁力吸盘砂轮直径 D =270mm厚度百分尺1 100 0.2 8 55144 0.070.21 0.2工序简图韶关学院零件号材料45 编制李志安2015.6机械加工工艺过程综合卡片零件名称连杆毛坯重量指导生产类型大量生产毛坯种类锻件审核工序安装(工位)工步工序内容机床夹具或辅助工具刀具量具走刀次数走刀长度(mm)切削深度(mm)进给量(mm/r)主轴转速(r/min)切削速度(m/min)工时定额(min)基本时间辅助时间工作地服务时间3 1 3加工小头孔钻扩铰小头孔钻床Z525滑具钻模麻花钻 1 10 38 0.48 27217 0.380.5 0.2扩孔钻 1 10 0.3 0.9 12514.840.3 0.033 0.2高速钢铰刀塞规1 10 0.1 0.62 12512.670.6450.070.2工序简图韶关学院零件号材料45 编制李志安2015.6机械加工工艺过程综合卡片零件名称连杆毛坯重量指导生产类型大量生产毛坯种类锻件审核工序安装(工位)工步工序内容机床夹具或辅助工具刀具量具走刀次数走刀长度(mm)切削深度(mm)进给量(mm/z)主轴转速(r/min)切削速度(m/min)工时定额(min)基本时间辅助时间工作地服务时间4 2 2 以基面及大、小头孔定位,装夹工件拉大头孔两侧尺寸01.098 mm两侧面和螺栓孔凸台两侧面和后座的三侧面,保证对称拉床EQ0159-00专用夹具外形拉刀宽 B= 40mm游标卡尺1 54 40 0.1 75046.8 0.230.18 0.2以基面及大、小头孔定位,装夹工件拉小头孔凸台两侧面和后座三侧面,保证对称1 50 40 0.1 64027 0.260.18 0.1工序简图韶关学院零件号材料45 编制李志安2015.6机械加工工艺过程综合卡片零件名称连杆毛坯重量指导生产类型大量生产毛坯种类锻件审核工序安装(工位)工步工序内容机床夹具或辅助工具刀具量具走刀次数走刀长度(mm)切削深度(mm)进给量(mm/z)主轴转速(r/min)切削速度(m/s)工时定额(min)基本时间辅助时间工作地服务时间5 1 1扩大头孔以基面定位,以小头孔定位,扩大头孔为Φ60()30.00+mm钻床Z3080滑柱钻磨套扩孔钻直径D =60 mm塞规1 46 5 1.832 6.030.6590.072 0.2工序简图韶关学院零件号材料45 编制李志安2015.6机械加工工艺过程综合卡片零件名称连杆毛坯重量指导生产类型大量生产毛坯种类锻件审核工序安装(工位)工步工序内容机床夹具或辅助工具刀具量具走刀次数走刀长度(mm)切削深度(mm)进给量(mm/z)主轴转速(r/min)切削速度(m/min)工时定额(min)基本时间辅助时间工作地服务时间6 1 1铣开连杆体和盖以基面及大、小头孔定位,装夹工件,切开工件,编号杆身及上盖分别打标记。

连杆零件加工工序工艺卡

连杆零件加工工序,工艺卡连杆的结构连杆是较细长的变截面非圆形杆件,其杆身截面从大头到小头逐步变小,以适应在工作中承受的急剧变化的动载荷。

连杆是由连杆大头、杆身和连杆小头三部分组成,连杆大头是分开的,一半与杆身为一体,一半为连杆盖,连杆盖用螺栓和螺母与曲轴主轴颈装配在一起。

为了减少磨损和磨损后便于修理,在连杆小头孔中压人青铜材套,大头孔中装有薄壁金属轴瓦。

为方便加工连杆,可以在连杆的大头侧面或小头侧面设置工艺凸台或工艺侧面。

连杆的工艺特点(1)连杆体和盖厚度不一样,改善了加工工艺性。

连杆盖厚度为31mm,比连杆杆厚度单边小3.8mm,盖两端面精度产品要求不高,可一次加工而成。

由于加工面小,冷却条件好,使加工振动和磨削烧伤不易产生。

连杆杆和盖装配后不存在端面不一致的问题,故连杆两端面的精磨不需要在装配后进行,可在螺栓孔加工之前。

螺栓孔、轴瓦对端面的位置精度可由加工精度直接保证,而不会受精磨加工精度的影响。

(2)连杆小头两端面由斜面和一段窄平面组成。

这种楔形结构的设计可增大其承压面积,以提高活塞的强度和刚性。

在加工方面,与一般连杆相比,增加了斜面加工和小头孔两斜面上倒角工序;用提高零件定位及压头导向精度来避免衬套压偏现象的发生,但却增加了压衬套工序加工的难度。

(3)带止口斜结合面。

连杆结合面结构种类较多,有平切口和斜切口,还有键槽形、锯齿形和带止口的。

该连杆为带止口斜结合面.明确毛坯状况连杆材料一般采用45钢或40Cr、45Mn2等优质钢或合金钢,近年来也有采用球墨铸铁的。

钢制连杆都用模锻制造毛坯。

连杆毛坯的锻造工艺有两种方案:将连杆体和盖分开锻造;连杆体和盖整体锻造。

整体锻造或分开锻造的选择决定于锻造设备的能力,显然整体锻造需要有大的锻造设备拟定工艺路线;连杆的尺寸精度、形状精度和位置精度的要求都很高,但刚度又较差,容易产生变形。

连杆的主要加工表面为大小头孔、两端面、连杆盖与连杆体的接合面和螺栓等。

连杆工序卡片

工序工序名称工序内容工艺装备1 铣铣连杆大、小头两平面,每面留磨量0.5mmX52K2 粗磨以一大平面定位,磨另一大平面,保证中心线对称,无标记面称基面。

(下同)M73503 钻与基面定位,钻、扩、铰小头孔Z30804 铣以基面及大、小头孔定位,装夹工件铣尺寸01.099±mm两侧面,保证对称(此平面为工艺用基准面)X62W组合机床或专用工装5 扩以基面定位,以小头孔定位,扩大头孔为Φ60mmZ30806 铣以基面及大、小头孔定位,装夹工件,切开工件,编号杆身及上盖分别打标记。

X62W组合机床或专用工装锯片铣刀厚2mm7 铣以基面和一侧面定位装夹工件,铣连杆体和盖结合面,保直径方向测量深度为27.5mmX62组合夹具或专用工装8 磨以基面和一侧面定位装夹工件,磨连杆体和盖的结合面M73509 铣以基面及结合面定位装夹工件,铣连杆体和盖10.005.05+-mm⨯8mm斜槽X62组合夹具或专用工装10 锪以基面、结合面和一侧面定位,装夹工件,锪两螺栓座面3012。

R+mm,R11mm,保证尺寸25.022±mmX62W11 钻钻2—Φ10mm螺栓孔Z305012 扩先扩2—Φ12mm螺栓孔,再扩2—Φ13mm深19mm螺栓孔并倒角Z305013 铰铰2—Φ12.2mm螺栓孔Z305014 钳用专用螺钉,将连杆体和连杆盖装成连杆组件,其扭力矩为100—120N.m15 镗粗镗大头孔T6 816 倒角大头孔两端倒角X62W17 磨精磨大小头两端面,保证大端面厚度为170.0232.038--mmM713018 镗以基面、一侧面定位,半精镗大头孔,精镗小头孔至图纸尺寸,中心距为1.0190±mm可调双轴镗19 镗精镗大头孔至尺寸T211520 称重称量不平衡质量弹簧称21 钳按规定值去重量22 钻钻连杆体小头油孔Φ6.5mm,Φ10mm Z302523 压铜套双面气动压床24 挤压铜套孔压床25 倒角小头孔两端倒角Z305026 镗半精镗、精镗小头铜套孔T211527 珩磨珩磨大头孔珩磨机床28 检检查各部尺寸及精度29 探伤无损探伤及检验硬度30 入库。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

镗刀

8

铣体盖螺栓凸台面

1.基面向外装夹,粗铣体、盖凸台面,保证尺寸

2..基准面向外装夹,精铣体、盖凸台面,保证尺寸

加工中心

铣刀

9锯断1.基面向外装夹锯断连杆,保证尺寸190锯床

锯条

10

粗铣体盖结合面

1.基面向外装夹,铣体结合面,保证尺寸

2.基面向外装夹,铣盖结合面,保证尺寸

加工中心

铣刀

11

加工中心

面铣刀

中心钻

铣铰刀

12

铣体盖卡瓦槽

1.标记面向下装夹,保证卡宽 、卡瓦槽到标记面 ,槽两侧面粗糙度6.3

2.盖标记面向上装夹,铣盖卡瓦槽,保证卡宽 、卡瓦槽到标记面 ,,槽两侧面粗糙度6.3

加工中心

铣刀

13

退磁、清洗、装配

14

压铜套

用专用压铜套机,保证铜套内侧尺寸

压铜套机

15

钻体盖

螺栓孔

1. 标记面向外装夹,分别钻中心孔至尺寸

麻花钻

19

珩磨大小头孔

1.标记面向上装夹,珩磨大头孔,保证尺寸 , 圆柱度公差值、粗糙度12.5

2.标记面向上装夹,珩磨小头孔,保证尺寸 、平行度0.03/100,垂直度0.1/100、粗糙度0.4

3.清洗

20

退磁清洗

21

检验、称重

22

包装

设计

日期

指导教师

日期

昆明理工大学

机电工程学院

机械加工

工艺过程卡

零件名称

连杆

材料牌号

45

年产量

10万件

毛坯种类

模锻

批量

毛坯件数

10万件

工序号

工序名称

工序内容

机床型号

刀具

1

模锻

2

粗铣上下两平面

每面留加工余量0.5mm,以标记面为基面,加工至尺寸

X52K

铣刀

3

粗磨两平面

1.上下两平面互为定位面进行磨削。

2.清洗、退磁

M7350

砂轮

4

写配对记号

在连杆体和盖的规定位置写配对记号

5

钻小头孔

1.标记面向上装夹,钻小头孔至尺寸

2.扩孔,保证尺寸

3.铰孔,保证尺寸 ,保证粗糙度3.2

加工中心

麻花钻,中心钻,铰刀

6

铣侧面

基面向外装夹,两侧面互为定位面,铣两侧面,保证尺寸108

X52K

铣刀

7

粗镗大头孔

1.以基面和一侧面定位,粗镗大头孔至

精铣体盖结合面、钻销钉孔

1.基面向外装夹,精铣体结合面至尺寸 、

平面度0.025,粗糙度1.6

2.基面向外装夹,精铣盖结合面,保证结合面距大于43,平面度0.025,垂直度0.08

3.体盖分别钻中心孔

4.体盖分别扩中心孔,保证中心距90

5.体盖分别铰销钉孔,保证尺寸,中心距90

6.钳工去毛刺,清洗

7.装销钉

砂轮

17

精镗大小头孔

1基面向上装夹,半精镗大头孔至

2.基面向上装夹,半精镗小头孔至

3.精镗大头孔至尺寸

4.精镗小头孔至尺寸,

5.小头孔倒角 ,保证倒角面粗糙度12.5

6.钳工去毛刺

加工中心

硬质合金刀

18

钻小头油孔

1.标记面向外装夹,钻油孔,加工至尺寸

2.标记面向外装夹,钻阶梯孔,加工至

3.孔口倒角

加工中心

2.标记面向外装夹,扩螺栓孔至尺寸 ,保证中心距

。

3.铰螺栓孔至尺寸 ,对称度0.25,位置度0.18

4.体盖螺栓孔倒角

5.钳工去毛刺

加工中心

中心钻,麻花钻,铰刀

16

精磨上下两平面

1.同时磨两平面,保证尺寸 表面粗糙度0.8,大头孔平行度0.025,垂直度0.015,小头孔平面对称度0.25

M7350